- 1.0Định nghĩa và cơ chế hình thành lõi của cán chéo

- 2.0Phân loại và đặc điểm kỹ thuật của quy trình cán chéo

- 3.0Những nút thắt kỹ thuật cốt lõi trong cán chéo: Thiết kế và tối ưu hóa khuôn

- 4.0Ứng dụng Phân tích phần tử hữu hạn (FEA) trong Quy trình cán chéo

- 5.0Ứng dụng công nghiệp và lợi thế kỹ thuật của cán chữ thập

- 6.0Xu hướng phát triển tương lai và hướng nghiên cứu

- 7.0Những câu hỏi thường gặp (FAQ)

Trong quy trình sản xuất các chi tiết đối xứng quay như trục truyền động ô tô, trục chính máy dệt và trục bậc thang trong máy móc nói chung, công nghệ cán chéo đã nổi lên như một phương pháp tạo hình nhựa hiệu quả. Với khả năng kiểm soát biến dạng vật liệu độc đáo, công nghệ này cho phép biến đổi chính xác các phôi hình trụ thành các phôi có đường kính trục thay đổi. Bằng cách cải thiện đáng kể hiệu quả sản xuất và khả năng sử dụng vật liệu, công nghệ này đã trở thành một trong những phương pháp gia công cốt lõi không thể thiếu trong sản xuất hiện đại.

1.0Định nghĩa và cơ chế hình thành lõi của cán chéo

Cán chéo nêm (CWR) là một quy trình tạo hình quay dựa trên nguyên lý biến dạng dẻo kim loại. Cơ chế cơ bản của nó bao gồm chuyển động có kiểm soát của các dụng cụ hình nêm, tác dụng lực nén hướng tâm và ứng suất kéo dọc trục lên phôi hình trụ. Thông qua quá trình biến dạng dẻo liên tục, phôi được biến đổi chính xác thành phôi đối xứng quay với các biến thiên đường kính dọc trục được xác định trước.

Quá trình này thường được thực hiện trên Máy cán chữ thập, áp dụng lực hướng tâm và hướng trục chính xác để tạo hình hiệu quả.

So với phương pháp cán định hình thông thường, phương pháp cán chữ thập thể hiện sự khác biệt cơ bản:

- Cán truyền thống chủ yếu làm giảm độ dày mặt cắt ngang tổng thể của phôi và chủ yếu được áp dụng cho các tấm và hình dạng.

- Ngược lại, cán chữ thập (Cross-Wedge Rolling) tận dụng hình dạng của các dụng cụ hình nêm để tạo ra dòng chảy thể tích không đồng đều dọc theo trục phôi. Hiệu ứng phối hợp của lực nén cục bộ và độ giãn dài trục cho phép hình thành hiệu quả các đặc điểm quay phức tạp như bậc thang và côn.

Chế độ ứng dụng:

- Thực hiện: Được sử dụng trước khi rèn, gia công hoặc các hoạt động tiếp theo khác, tạo ra phôi có hình dạng gần như lưới giúp giảm dung sai gia công và mức tiêu thụ năng lượng.

- Hình thành trực tiếp: Đối với các trục có kích thước trung bình và nhỏ tương đối đơn giản (ví dụ, trục phụ trong hộp số ô tô), các bộ phận cuối cùng có thể được sản xuất trong một bước cán duy nhất, đạt được "hiệu suất cao với ít thao tác hơn".

Ưu điểm kỹ thuật:

- Hiệu quả sản xuất cao: Trong quá trình cán liên tục, một ca làm việc có thể sản xuất hàng nghìn bộ phận, với hiệu suất cao hơn 5–20 lần so với các quy trình gia công truyền thống.

- Tuổi thọ khuôn kéo dài: Các công cụ được làm từ vật liệu có độ bền cao, chống mài mòn có thể xử lý hàng chục nghìn bộ phận trong mỗi chu kỳ bảo dưỡng, giúp giảm đáng kể chi phí đơn vị.

- Sử dụng vật liệu cao: Với tổn thất hình thành dưới 10%, hiệu suất sử dụng vật liệu đạt 80%–90%, thể hiện sự cải thiện khoảng 30%–40% so với các quy trình gia công (40%–60%).

2.0Phân loại và đặc điểm kỹ thuật của quy trình cán chéo

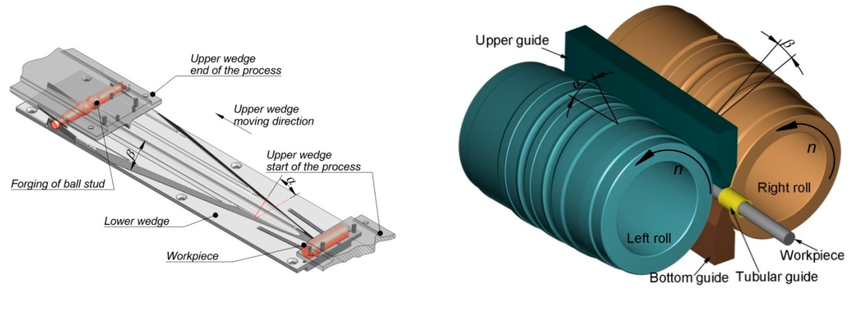

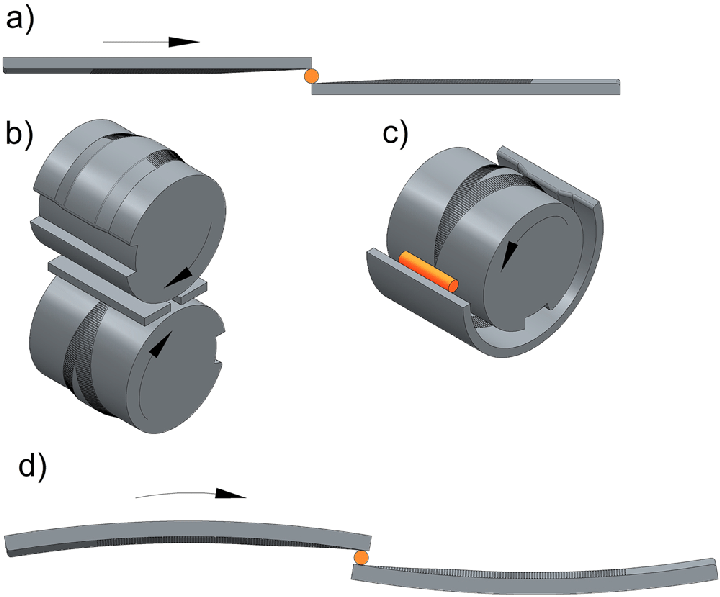

Tùy thuộc vào hình dạng và mô hình chuyển động của dụng cụ hình nêm, cán chữ thập có thể được chia thành ba loại quy trình chính. Mỗi phương pháp được điều chỉnh phù hợp với các đặc điểm chi tiết gia công và yêu cầu độ chính xác cụ thể:

- Công cụ bề mặt lồi có chức năng quay đồng bộ: Sử dụng hai hoặc nhiều con lăn hình nêm lồi quay theo cùng một hướng với tốc độ bằng nhau, phôi quay theo hướng ngược lại do ma sát trong khi lực nén hướng tâm gây ra sự co lại và kéo dài theo trục.

- Đặc trưng: Phân bổ tải trọng đồng đều và biến dạng ổn định. Phù hợp với trục có đường kính 6–150 mm và chiều dài 40–1200 mm. Độ chính xác tạo hình cao (dung sai kích thước ±0,1 mm, độ nhám bề mặt Ra1,6–3,2 μm). Thường được ứng dụng trong gia công các chi tiết quan trọng như trục truyền động ô tô và trục cam động cơ.

- Kết hợp dụng cụ lõm cố định – lồi xoay:

Cấu hình lai, trong đó một khoang lõm cố định hạn chế hình dạng phôi, trong khi dụng cụ nêm lồi xoay cung cấp lực dẫn động và áp suất hướng tâm. Phôi biến dạng dần dần bên trong các khoang hạn chế.- Đặc trưng: Độ chính xác định hình cục bộ cao, có khả năng tạo ra các hình côn bất đối xứng và rãnh đặc biệt. Ứng dụng cho trục đặc biệt trong ngành hàng không vũ trụ và trục bậc không chuẩn trong máy móc xây dựng.

- Các nêm phẳng đối diện có chuyển động thẳng:

Hai dụng cụ hình nêm phẳng di chuyển theo hướng ngược nhau, nén phôi theo hướng xuyên tâm để đạt được độ co giãn và độ giãn dọc trục.- Đặc trưng: Cấu trúc khuôn đơn giản, chi phí sản xuất và bảo trì thấp, điều chỉnh thông số linh hoạt. Thích hợp cho sản xuất hàng loạt vừa và nhỏ các loại trục mảnh như trục dệt và trục truyền động máy in, giúp giảm hiệu quả chi phí phát triển quy trình và đầu tư thiết bị.

Phân loại và đặc điểm kỹ thuật của Lăn chéo

| Loại quy trình | Thiết kế công cụ | Chuyển động công cụ | Chế độ biến dạng phôi | Kích thước áp dụng | Độ chính xác và chất lượng bề mặt | Ứng dụng tiêu biểu |

| Cuộn đồng bộ bề mặt lồi | Con lăn bề mặt lồi kép/đa | Quay đồng bộ | Giảm xuyên tâm + kéo dài trục | Ø6–150 mm, L40–1200 mm | Dung sai ±0,1 mm, Ra1,6–3,2 μm | Trục chính truyền động, trục cam |

| Lõm cố định + lồi quay | Khoang cố định + nêm quay | Kết hợp tĩnh/quay | Hình thành đường viền phức hợp cục bộ | Trục không đối xứng không chuẩn | Độ chính xác cục bộ cao | Trục hàng không vũ trụ, phụ tùng máy móc xây dựng |

| Các nêm phẳng đối diện (tuyến tính) | Dụng cụ nêm phẳng | Chuyển động thẳng ngược chiều | Giảm xuyên tâm + kéo dài trục | Trục mảnh, trung bình-nhỏ | Độ chính xác trung bình đến cao | Trục dệt, trục máy in |

3.0Những nút thắt kỹ thuật cốt lõi trong cán chéo: Thiết kế và tối ưu hóa khuôn

Mặc dù hiệu suất cao và lợi thế về sử dụng vật liệu của cán chéo (CWR), thiết kế và tối ưu hóa khuôn vẫn là những thách thức chính hạn chế việc ứng dụng rộng rãi của nó. Những khó khăn chủ yếu tập trung ở ba khía cạnh:

- Thiết kế tham số phức tạp: Khuôn phải được thiết kế chính xác theo biên dạng biến thiên đường kính của phôi, bao gồm các thông số chính như góc nêm, chiều dài vùng vào, độ dốc vùng trải và kích thước vùng định cỡ. Các thông số này ảnh hưởng trực tiếp đến tốc độ biến dạng phôi, phân bố ứng suất-biến dạng và chất lượng tạo hình. Vì chúng được liên kết chặt chẽ với nhau, việc tìm ra một giải pháp khả thi thường đòi hỏi phân tích kết hợp đa vật lý, đòi hỏi kiến thức lý thuyết chuyên sâu và kinh nghiệm thực tế từ các nhà thiết kế.

- Yêu cầu nghiêm ngặt về độ chính xác gia công: Bề mặt làm việc của khuôn phải đạt độ chính xác đường viền trong phạm vi ±0,05 mm và độ nhám bề mặt dưới Ra 0,8 μm để đảm bảo độ chính xác kích thước và chất lượng bề mặt của phôi. Những yêu cầu này đòi hỏi các thiết bị tiên tiến như trung tâm gia công năm trục và máy cắt dây EDM, dẫn đến chu kỳ sản xuất dài và chi phí sản xuất cao.

- Quá trình thử nghiệm tốn thời gian và nguồn lực: Quá trình phát triển khuôn mẫu truyền thống dựa trên các bước lặp lại “thiết kế–gia công–thử nghiệm–điều chỉnh”. Quy trình này không chỉ tạo ra số lượng lớn phôi thép lỗi mà còn chiếm dụng tài nguyên của nhà máy cán. Thông thường, chu kỳ phát triển kéo dài 2–3 tháng, làm tăng đáng kể chi phí và thời gian phát triển quy trình.

4.0Ứng dụng Phân tích phần tử hữu hạn (FEA) trong Quy trình cán chéo

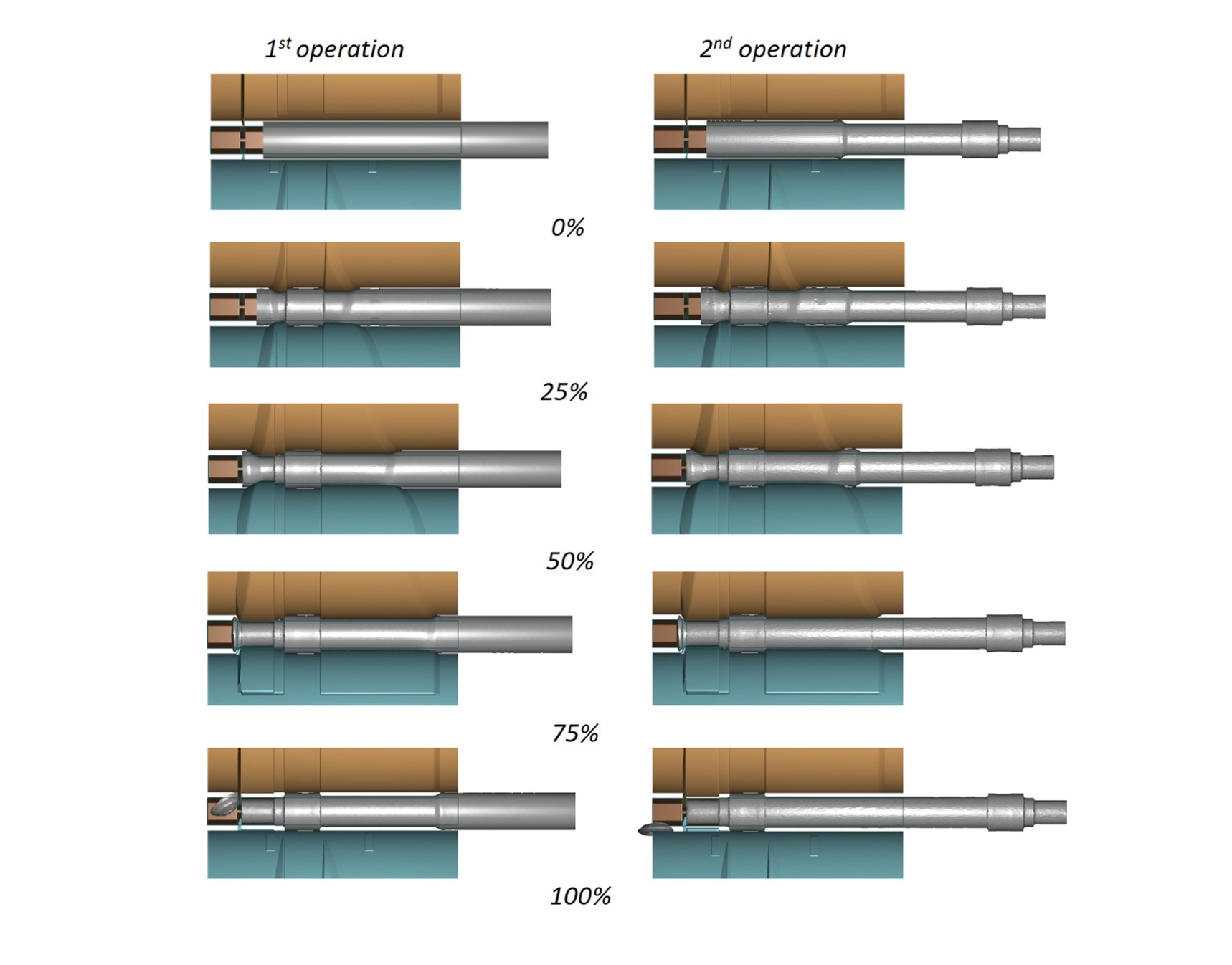

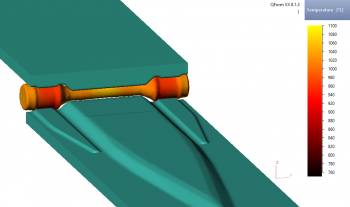

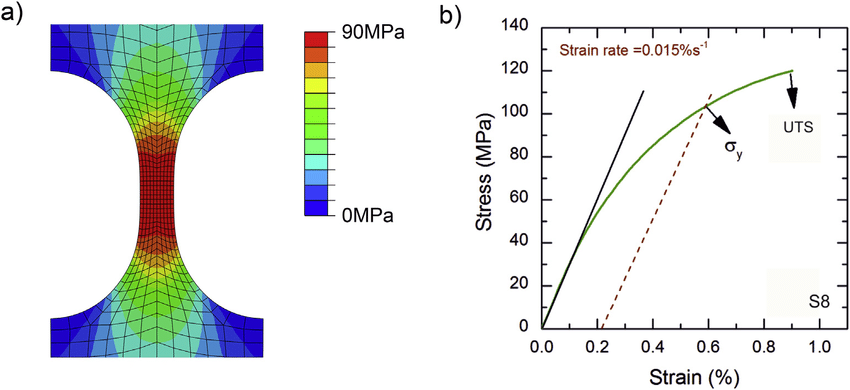

Mô phỏng phần tử hữu hạn đã trở thành một công cụ chủ chốt trong việc giải quyết các thách thức về thiết kế khuôn và cải thiện độ ổn định quy trình trong công nghệ cán chữ thập. Những đóng góp của nó chủ yếu được thể hiện ở bốn lĩnh vực:

- Tối ưu hóa ảo các thông số khuôn:

Bằng cách thiết lập các mô hình phần tử hữu hạn kết hợp nhiệt-cơ, biến dạng phôi có thể được mô phỏng dưới các góc nêm, tốc độ cấp phôi và nhiệt độ cán khác nhau. Phân bố ứng suất, biến dạng và nhiệt độ kết quả cho phép xác định nhanh chóng các điều kiện dẫn đến khuyết tật như vết nứt hoặc chồng mép. Điều này cho phép tối ưu hóa thông số trong môi trường ảo, giảm đáng kể nhu cầu thử nghiệm thực tế và giảm chi phí phát triển. - Mô phỏng tích hợp toàn bộ chuỗi quy trình:

FEA cho phép mô hình hóa thống nhất quy trình "Tạo hình cán chéo - rèn tiếp theo". Trường nhiệt độ, lịch sử biến dạng và trạng thái vi cấu trúc của phôi đúc sẵn có thể được chuyển thành các điều kiện ban đầu cho mô phỏng rèn tiếp theo, do đó cải thiện độ chính xác dự đoán và cung cấp dữ liệu đầu vào đáng tin cậy cho việc tối ưu hóa thông số rèn. - Dự đoán và kiểm soát các khuyết tật hình thành:

Mô phỏng có thể dự đoán trước các vết nứt bên trong, các đường chồng bề mặt và độ lệch kích thước tiềm ẩn, đồng thời tiết lộ cơ chế hình thành của chúng. Dựa trên những thông tin chi tiết này, các thông số khuôn hoặc điều kiện quy trình (ví dụ: nhiệt độ cán, tốc độ cấp liệu) có thể được điều chỉnh để giảm thiểu hiệu quả rủi ro khuyết tật và đảm bảo chất lượng tạo hình. - Tích lũy và chuyển giao kiến thức:

Các kết quả trực quan hóa như bản đồ đường đồng mức ứng suất-biến dạng và quỹ đạo biến dạng cung cấp cho kỹ sư những hiểu biết trực quan về cơ chế quy trình và hiệu ứng tham số, từ đó rút ngắn chu kỳ học tập. Hơn nữa, dữ liệu mô phỏng có thể được cấu trúc thành cơ sở dữ liệu tham số chuẩn hóa, hỗ trợ chuyển giao kiến thức một cách có hệ thống và giảm sự phụ thuộc vào chuyên môn dựa trên kinh nghiệm.

Tham số Die và vai trò của mô phỏng trong tối ưu hóa

| Tham số Die | Chức năng | Độ khó thiết kế | Vai trò của mô phỏng trong tối ưu hóa |

| Góc nêm | Kiểm soát tốc độ biến dạng phôi | Sự kết hợp tham số mạnh mẽ, phụ thuộc nhiều vào kinh nghiệm | Tối ưu hóa ảo tránh góc quá mức hoặc không đủ |

| Chiều dài vùng nhập cảnh | Xác định độ thâm nhập vật liệu ban đầu | Yêu cầu độ chính xác cao | Điều chỉnh FEA làm giảm chu kỳ thử và sai |

| Độ dốc lan rộng | Điều khiển vận tốc mở rộng xuyên tâm | Tác động đáng kể đến việc giảm phôi | Phân tích phân bố ứng suất hướng dẫn thiết kế tối ưu |

| Kích thước vùng định cỡ | Kiểm soát kích thước cuối cùng và bề mặt hoàn thiện | Yêu cầu độ chính xác gia công ở cấp độ micron | Mô phỏng cho phép dự đoán độ chính xác về kích thước |

5.0Ứng dụng công nghiệp và lợi thế kỹ thuật của cán chữ thập

Nhờ hiệu suất cao, tiết kiệm vật liệu và phù hợp cho sản xuất hàng loạt, cán chéo (CWR) đã được ứng dụng rộng rãi trong các ngành công nghiệp như ô tô, máy móc và năng lượng. Các ứng dụng điển hình bao gồm:

- Sản xuất ô tô:

Được sử dụng rộng rãi trong quá trình thực hiện hoặc tạo hình cuối cùng các bộ phận chính như trục khuỷu động cơ, trục truyền động và bán trục truyền động. So với gia công truyền thống, hiệu suất sử dụng vật liệu được cải thiện 30%–40%, giúp giảm đáng kể chi phí đơn vị. - Máy móc và thiết bị:

Áp dụng cho sản xuất trục cỡ vừa và nhỏ như trục máy công cụ, trục truyền động máy in và trục máy dệt. Với độ chính xác cao và dung sai gia công nhỏ, cán chữ thập giúp rút ngắn các bước gia công tiếp theo, nâng cao độ chính xác lắp ráp và độ ổn định tổng thể của thiết bị. - Thiết bị năng lượng:

Được sử dụng để tạo hình trục côn lớn, trục nối và các đoạn trục chuyển tiếp trong các thiết bị điện gió, điện hạt nhân và dầu khí. Quy trình này đảm bảo đủ độ bền đồng thời giảm tiêu thụ vật liệu và chi phí sản xuất.

Hiện đại Máy cán nêm chéo được sử dụng rộng rãi trong sản xuất ô tô để tạo hình trục khuỷu, trục truyền động và trục truyền động.

Tóm tắt các ưu điểm kỹ thuật:

- Hiệu quả cao: Một ca làm việc có thể sản xuất hàng nghìn bộ phận, với hiệu suất cao hơn gia công từ 5–20 lần.

- Chi phí thấp: Tuổi thọ khuôn dài và giảm dung sai gia công giúp giảm tổng chi phí sản xuất xuống còn 20%–50%.

- Chất lượng vượt trội: Các phôi có dòng sợi liên tục và cấu trúc bên trong dày đặc, có khả năng chống mỏi và hiệu suất va đập vượt trội hơn đáng kể so với các bộ phận gia công.

6.0Xu hướng phát triển tương lai và hướng nghiên cứu

Với sự tiến bộ của sản xuất thông minh và công nghệ số, nghiên cứu và ứng dụng của Cross-Wedge Rolling đang phát triển theo các xu hướng sau:

- Thiết kế khuôn thông minh:

Các phương pháp tối ưu hóa tham số dựa trên AI và học máy đang nổi lên, cho phép tự động xác định góc nêm, tốc độ tiến dao và nhiệt độ cán tối ưu từ dữ liệu phần tử hữu hạn quy mô lớn. Sự phát triển này rút ngắn chu kỳ thiết kế và hiện thực hóa thiết kế "không cần thử nghiệm". - Mô phỏng kết hợp đa vật lý:

Các mô phỏng trong tương lai sẽ vượt ra ngoài phạm vi liên kết nhiệt-cơ học, kết hợp sự tiến hóa vi cấu trúc, kết tinh lại và phân tích ứng suất dư. Điều này sẽ cho phép dự đoán chính xác hơn về các đặc tính cơ học và tuổi thọ của các chi tiết cán. - Ứng dụng vật liệu tiên tiến: Để đáp ứng các yêu cầu về tạo hình của các vật liệu khó biến dạng như thép cường độ cao, hợp kim titan và hợp kim gốc niken, nghiên cứu sẽ tập trung vào các vật liệu khuôn có khả năng chống mài mòn cao mới và công nghệ gia cố bề mặt để kéo dài tuổi thọ và độ tin cậy của dụng cụ.

- Sản xuất xanh và giảm thiểu carbon:

Bằng cách giảm nhiệt độ gia nhiệt, tối ưu hóa đường cán và cải thiện việc sử dụng vật liệu, Cross-Wedge Rolling dự kiến sẽ tiếp tục giảm mức tiêu thụ năng lượng và lượng khí thải carbon, phù hợp với mục tiêu sản xuất bền vững. - Tích hợp kỹ thuật số các chuỗi quy trình:

Các dây chuyền sản xuất cán chéo trong tương lai sẽ được tích hợp kỹ thuật số với rèn, xử lý nhiệt và kiểm tra trực tiếp, thiết lập một hệ thống "thiết kế - sản xuất - kiểm tra - phản hồi" khép kín. Điều này sẽ thúc đẩy quá trình nâng cấp toàn diện của cán chéo hướng tới sản xuất thông minh.

7.0Những câu hỏi thường gặp (FAQ)

Quy trình cán chéo (CWR) là gì?

Cán Cross-Wedge là công nghệ tạo hình cho các phôi đối xứng quay, dựa trên nguyên lý biến dạng dẻo kim loại. Bằng cách áp dụng lực ép hướng tâm và lực kéo dọc trục được kiểm soát thông qua các dụng cụ hình nêm, quy trình này cho phép tạo hình các trục có hình dạng phức tạp như bậc thang và côn.

Làm thế nào Lăn chéo khác với gia công thông thường hay rèn tự do?

Cán chữ thập tạo hình các chi tiết bằng biến dạng dẻo liên tục, mang lại hiệu quả sử dụng vật liệu cao, hiệu quả sản xuất cao và độ chính xác kích thước ổn định. Ngược lại, gia công và rèn tự do tạo ra lượng dư gia công lớn, lãng phí vật liệu đáng kể, độ chính xác hạn chế và hiệu suất thấp.

Những loại trục nào phù hợp với Lăn chéo?

Cán chữ thập được áp dụng cho trục truyền động ô tô, trục cam động cơ, trục chính máy dệt, trục truyền động máy in và trục bậc không chuẩn trong máy móc xây dựng. Nó có thể được sử dụng cho cả sản xuất chi tiết thực tế và sản xuất chi tiết trực tiếp.

Những lợi thế của là gì? Lăn chéo?

- Hiệu quả sản xuất cao: Chỉ một ca làm việc có thể tạo ra hàng nghìn bộ phận, với hiệu suất cao hơn gia công từ 5–20 lần.

- Sử dụng vật liệu cao: 80%–90%, cao hơn khoảng 30%–40% so với các quy trình truyền thống.

- Độ chính xác và chất lượng bề mặt cao: Dung sai có thể được kiểm soát trong phạm vi ±0,1 mm, với độ nhám bề mặt Ra 1,6–3,2 μm.

- Tuổi thọ khuôn kéo dài: Một bộ khuôn có thể xử lý hàng chục nghìn chi tiết, giúp giảm chi phí sản xuất.

Những thách thức chính trong Lăn chéo thiết kế khuôn?

Thiết kế đòi hỏi kiểm soát chính xác các thông số như góc nêm, chiều dài vùng vào, độ dốc vùng trải và kích thước vùng định cỡ. Các thông số này liên kết chặt chẽ và ảnh hưởng trực tiếp đến biến dạng phôi và chất lượng tạo hình, khiến quá trình thiết kế, gia công và thử nghiệm trở nên cực kỳ phức tạp.

Tài liệu tham khảo

pmc.ncbi.nlm.nih.gov/articles/PMC6766045/

www.qform3d.com/processes/rolling/crosswedge

www.amtengine.com/en/oborudovanie/advantages-cross-wedge-rolling-technology/

www.mdpi.com/1996-1944/12/14/2287