1.0Bối cảnh và những thách thức chính

Trong sản xuất rèn nóng, chi phí dụng cụ là một yếu tố quan trọng — nó có thể chiếm tới 15% giá rènĐối với nhiều công ty rèn, dụng cụ được coi là “hàng tiêu hao” và việc thay thế thường xuyên làm tăng đáng kể tổng chi phí.

Từ góc độ sản xuất, sản xuất công cụ từ lâu đã dựa vào EDM (Gia công bằng tia lửa điện). Gần đây hơn, cắt tốc độ cao đã trở nên phổ biến hơn. Trong khi những máy này có thể xử lý vật liệu có độ cứng lên đến 1600 MPa, họ không giải quyết được vấn đề cơ bản: thép dụng cụ mất phần lớn độ bền cơ học ở nhiệt độ 700°C.

Những nỗ lực trước đây tập trung vào việc hàn các vật liệu cứng hơn lên bề mặt dụng cụ. Tuy nhiên, những phương pháp này chưa mang lại giải pháp thực tế. Để khắc phục hạn chế này, một phương pháp mới dựa trên hàn nổ được đề xuất để cải tiến công nghệ dụng cụ rèn.

2.0Rèn rơi: Các vấn đề về quy trình và hao mòn dụng cụ

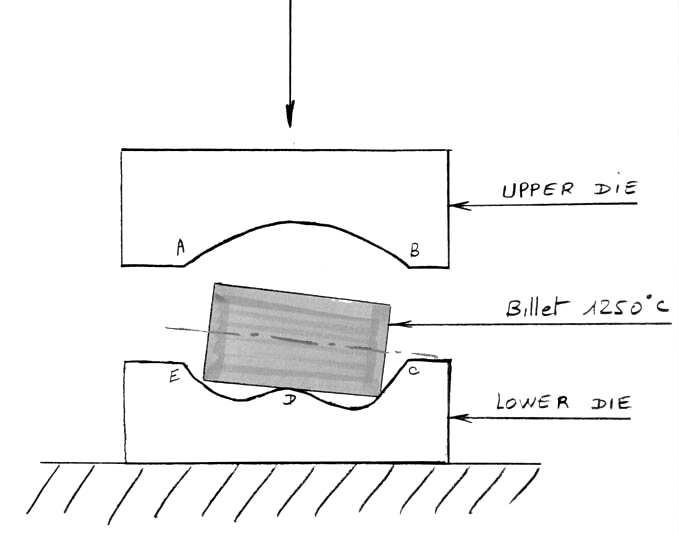

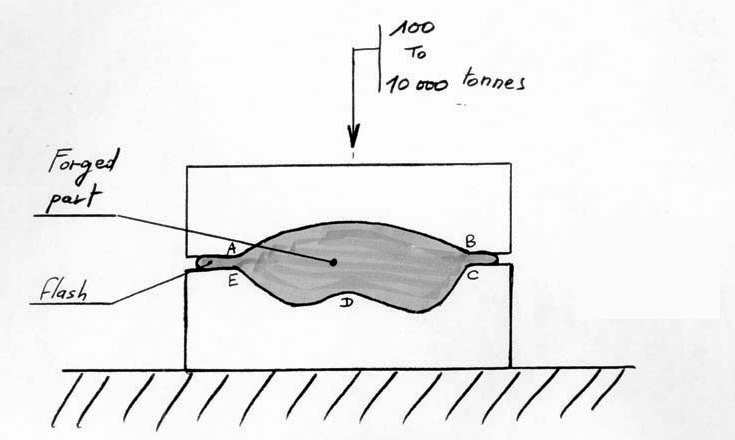

Quá trình rèn rơi:

- Phôi được nung nóng đến 1250°Cvà đặt vào khuôn dưới.

- Khuôn trên tác dụng lực, định hình phôi theo hình dạng cần thiết bên trong khoang.

- Vật liệu dư thừa tạo thành gờ, được cắt bớt sau khi rèn.

Nguyên nhân chính gây ra sự mài mòn dụng cụ:

Trong quá trình rèn, các vùng dụng cụ (A, B, C, D, E) chịu tác động của ba ứng suất kết hợp:

- Căng thẳng nhiệt: Tiếp xúc trực tiếp với phôi ở nhiệt độ 1250°C.

- Căng thẳng hóa học: Phản ứng vật liệu ở nhiệt độ cao.

- Ứng suất cơ học: Áp suất cao từ khuôn trên.

Một hạn chế quan trọng là hiệu suất của Z38 CDV 5 thép (một loại thép công cụ gia công nóng thường được sử dụng). Sau khi xử lý nhiệt, nó mất đi phần lớn độ bền ở ~600°C. Trong sản xuất thực tế, nhiệt độ bề mặt thường đạt tới 600–700°C, nằm chính xác trong “vùng hỏng” của thép công cụ.

Ngoài ra, sản xuất công cụ thông thường đòi hỏi phải gia công toàn bộ khoang thành khối thép rắn (trước hoặc sau khi xử lý nhiệt). Điều này quá trình đơn khối cực kỳ tốn kém, làm gia tăng thêm gánh nặng kinh tế.

3.0Phương pháp hiện tại: Hạn chế của hàn hợp kim nhiệt độ cao

Để giảm thiểu sự mài mòn của dụng cụ, ngành công nghiệp đã nghiên cứu lớp phủ hợp kim chịu nhiệt độ cao, nhằm mục đích tạo ra một lớp bề mặt bảo vệ có thể chịu được 600–700°C. Hợp kim gốc niken hoặc coban thường được sử dụng. Hai phương pháp hàn chính được áp dụng:

- Hàn hồ quang: Thanh hoặc dây hợp kim được lắng đọng trên bề mặt dụng cụ.

- Hàn bằng laser hoặc hàn bằng khí: Bột hợp kim được nấu chảy và kết hợp với chất nền.

Có thể áp dụng phủ bề mặt theo hai cách:

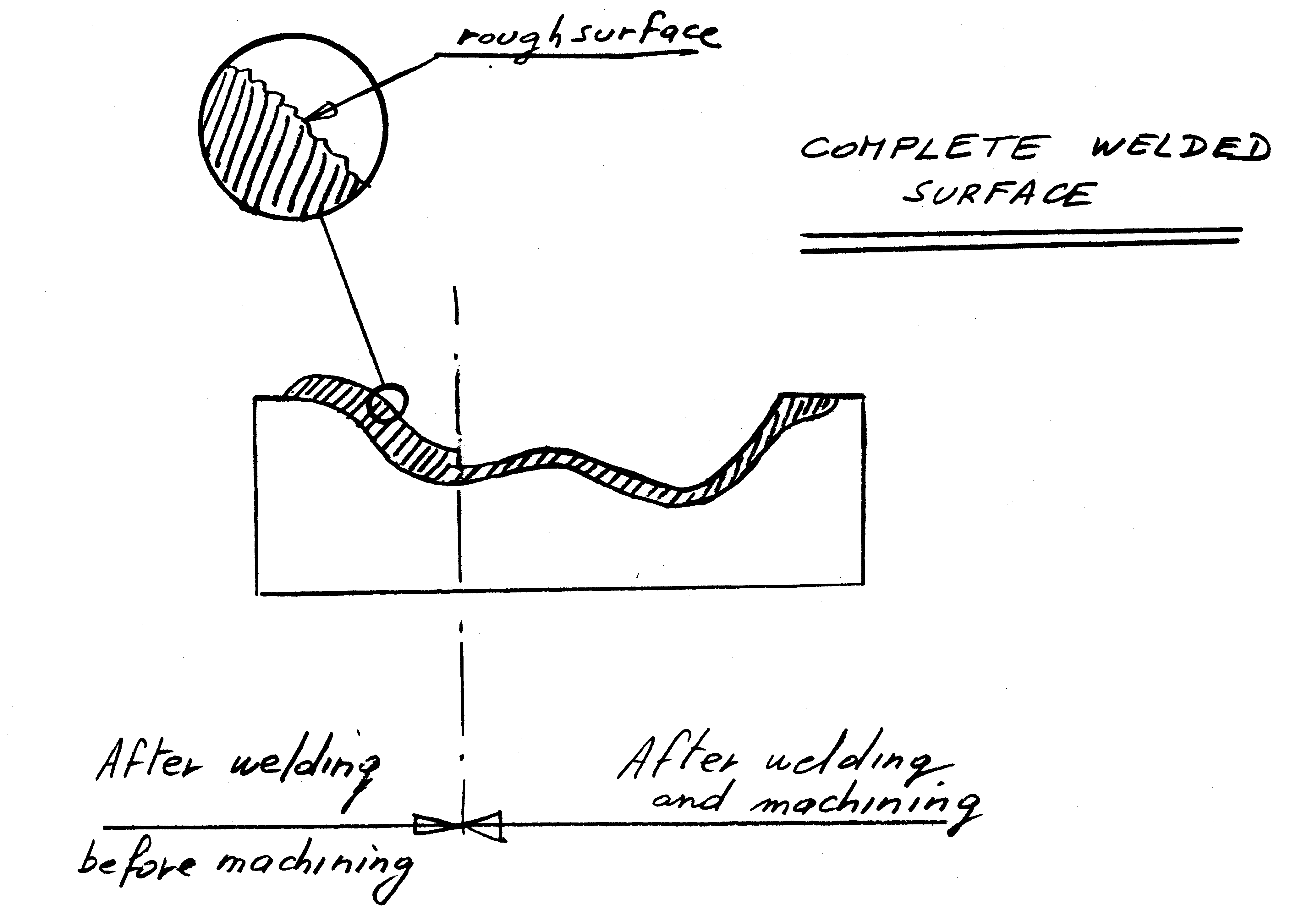

- Lớp phủ toàn bề mặt: Phủ toàn bộ khoang.

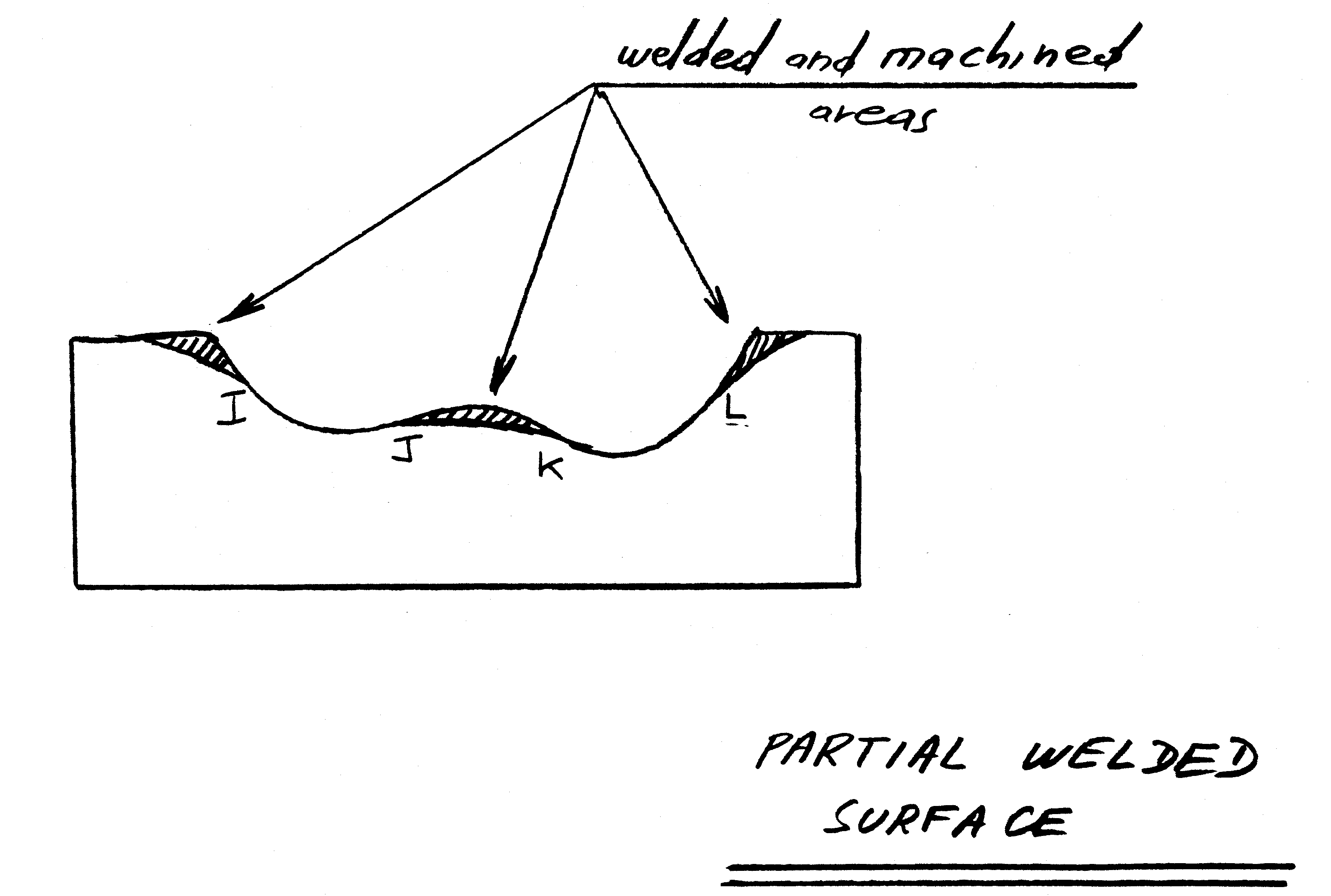

- Lớp phủ cục bộ: Nhắm mục tiêu vào các khu vực có mức độ mài mòn cao.

Tuy nhiên, phương pháp này có hai nhược điểm quan trọng:

- Chi phí hậu xử lý cao: Các lớp hàn thô ráp và không đồng nhất, đòi hỏi gia công phức tạp để đạt được độ chính xác cao. Điều này rất tốn kém và khó khăn về mặt kỹ thuật.

- Sự thoái hóa của thép công cụ: Quá trình hàn làm nóng chất nền, làm giảm độ bền cơ học của nó và tăng tốc độ mài mòn ở các vùng xung quanh (I, J, K, L).

- Lõi Công nghệ: Nguyên lý và ưu điểm của hàn nổ

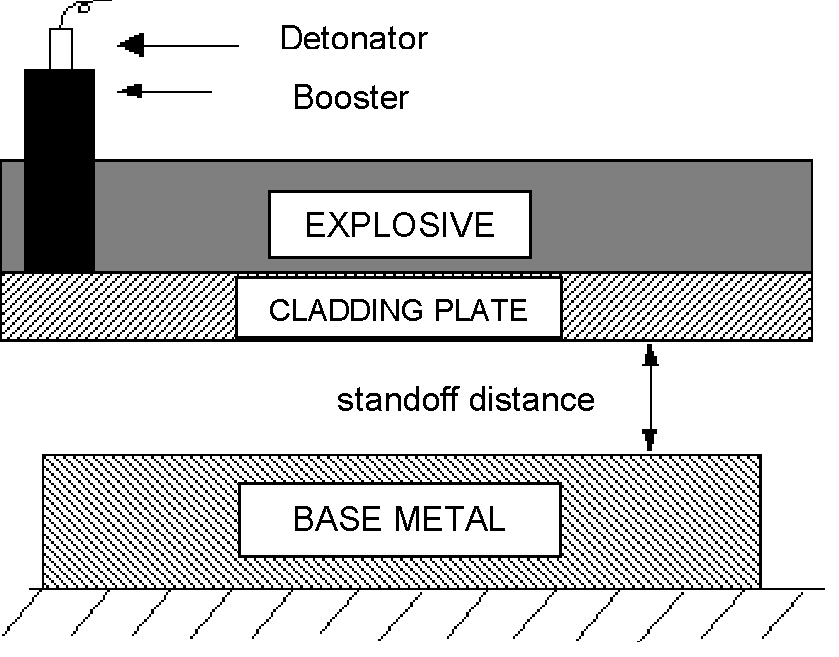

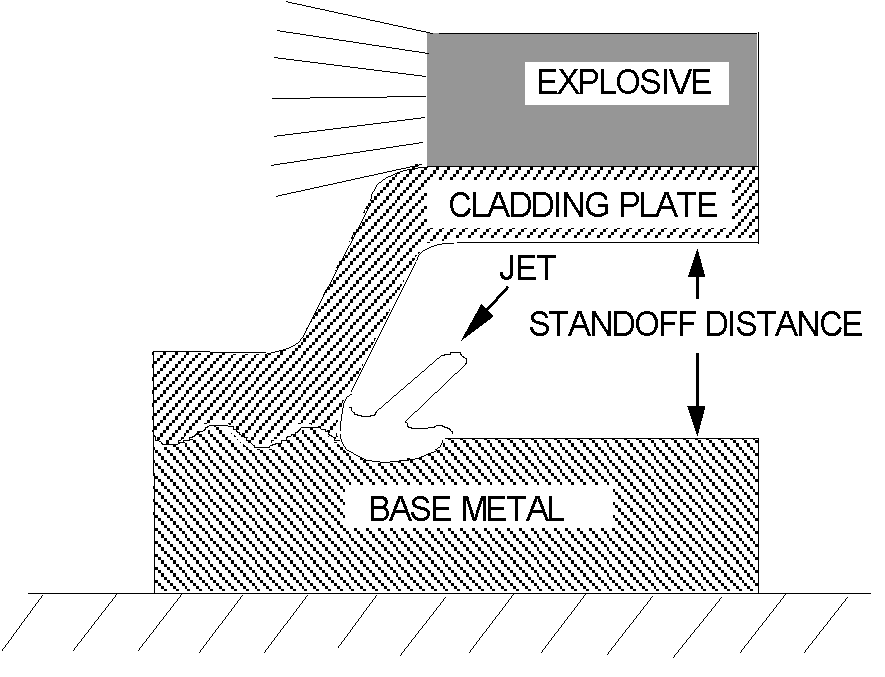

Nguyên tắc cơ bản:

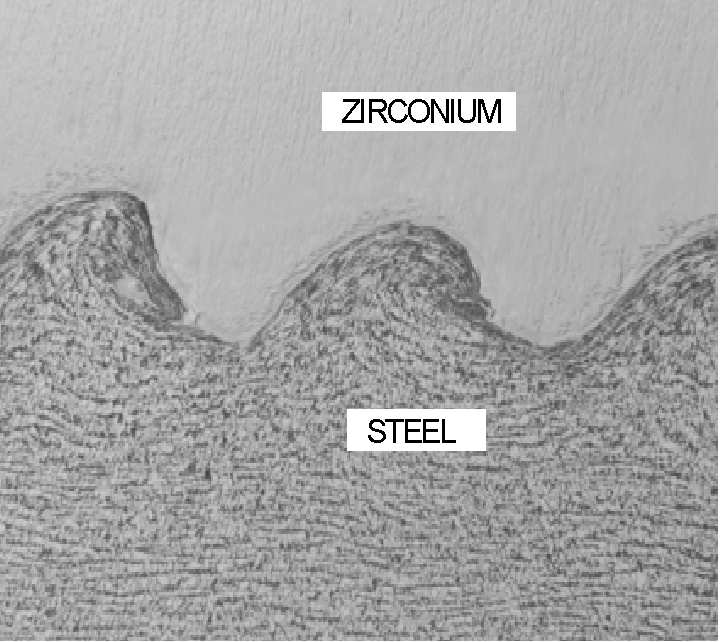

Hàn nổ (còn gọi là công nghệ hàn phủ) là một quy trình liên kết thể rắn không cần gia nhiệt. Phương pháp này bao gồm việc đẩy một tấm phủ (ví dụ: hợp kim chịu nhiệt độ cao) lên một tấm đế (ví dụ: thép dụng cụ) bằng năng lượng nổ. Dưới tác động tốc độ cao, các kim loại liên kết ở cấp độ nguyên tử.

Trong suốt quá trình, cả vật liệu nền lẫn lớp phủ đều không bị nung nóng. Miễn là vật liệu phủ đã độ bền kéo thấp và độ dẻo cao, có thể kết hợp nhiều loại kim loại khác nhau.

Bối cảnh ứng dụng:

Hàn nổ đã được sử dụng rộng rãi trong các ngành công nghiệp như chế biến hóa chất và đóng tàu. Ưu điểm của nó — diện tích liên kết lớn, độ bền cao và không bị hư hại do nhiệt — làm cho nó trở nên rất hứa hẹn cho các ứng dụng công cụ rèn nóng.

4.0Triển khai: Sản xuất dụng cụ rèn bằng kim loại kép hàn nổ

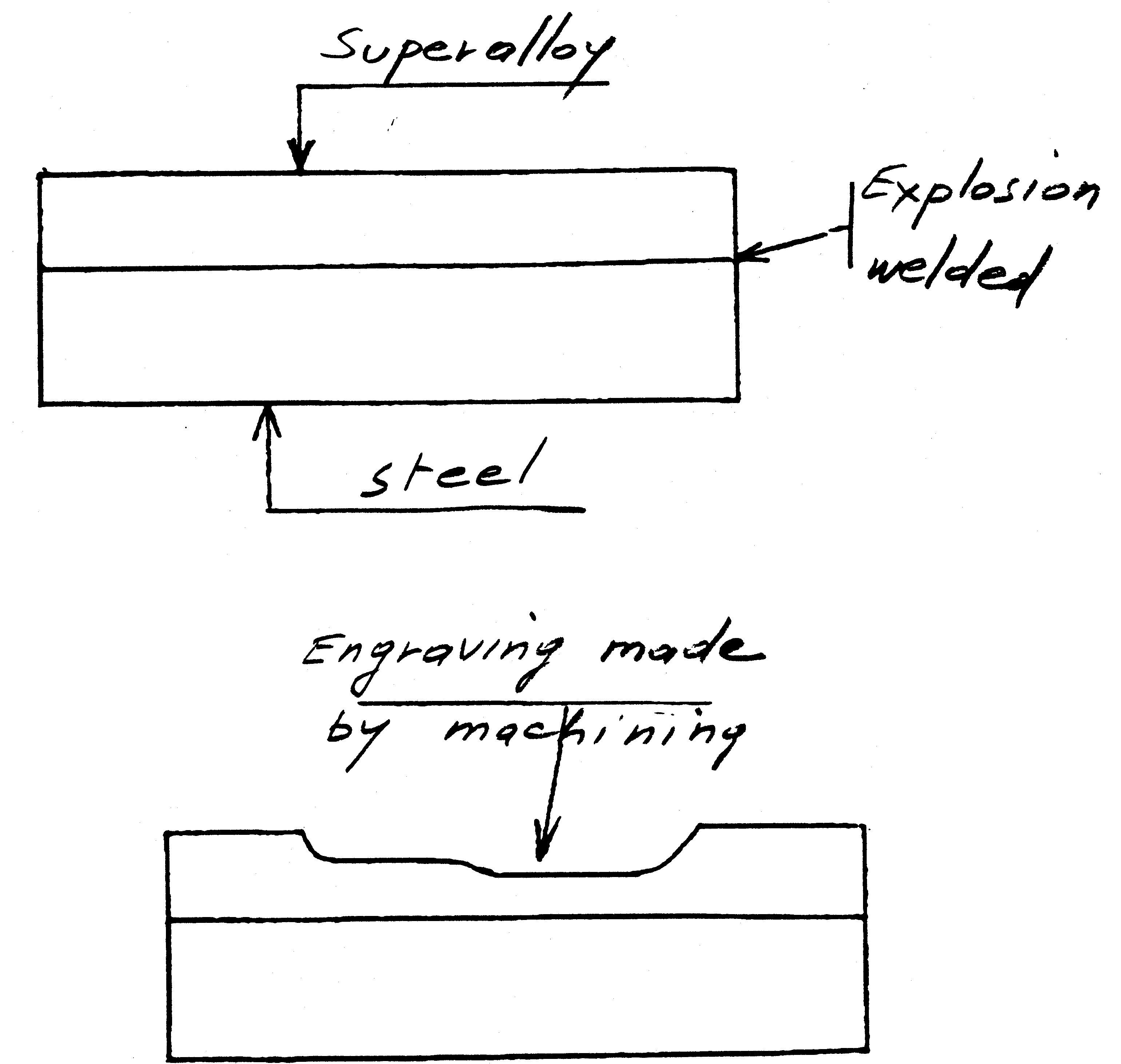

Giải pháp mới bao gồm hai giai đoạn chính: chuẩn bị tấm kim loại kép Và gia công khoang.

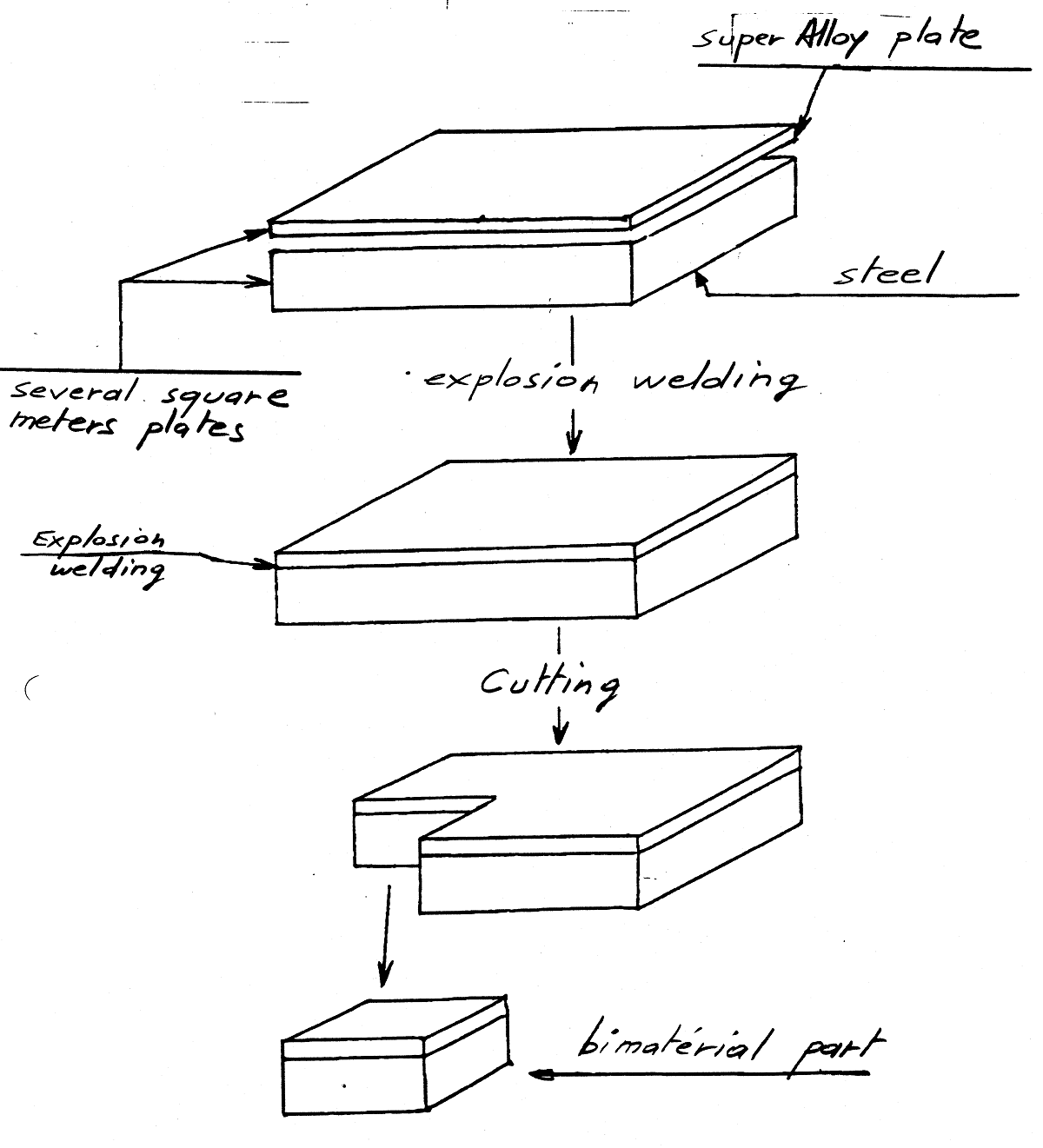

Giai đoạn 1: Chuẩn bị tấm kim loại kép

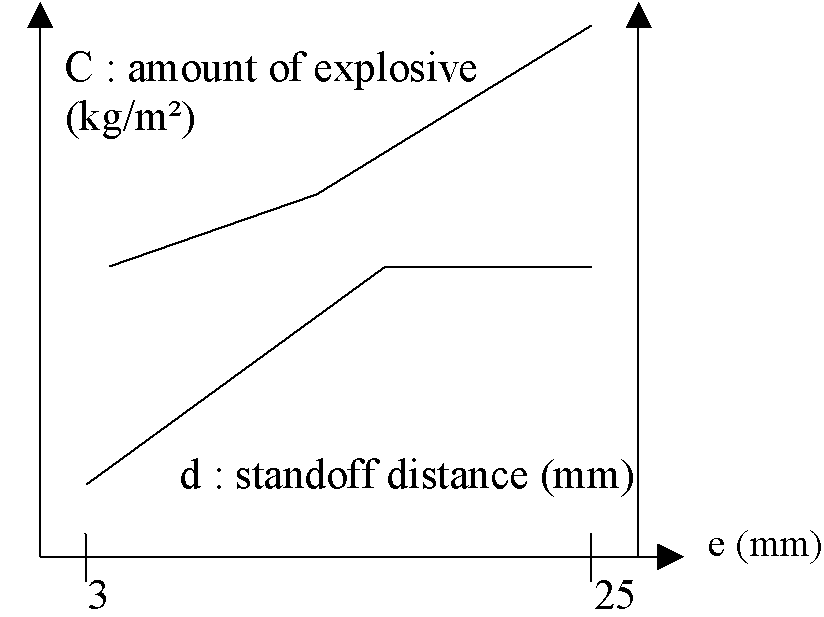

Các tấm lớn (lên đến vài mét vuông) được liên kết bằng phương pháp hàn nổ:

Tấm lót: Thép công cụ được lựa chọn để mang lại độ bền kết cấu.

Tấm ốp: Một hợp kim chịu nhiệt độ cao, dày từ vài milimét đến vài cm, có khả năng chống mài mòn và chịu nhiệt.

Giai đoạn 2: Gia công khoang dụng cụ

Bước 1: Cắt phôi

Các tấm kim loại kép được cắt thành các phôi nhỏ hơn theo kích thước dụng cụ (thường là vài decimet vuông).

Ghi chú: Trong khi các tấm nhỏ hơn có thể được hàn nổ trực tiếp thì việc cắt các tấm lớn tiết kiệm chi phí hơn.

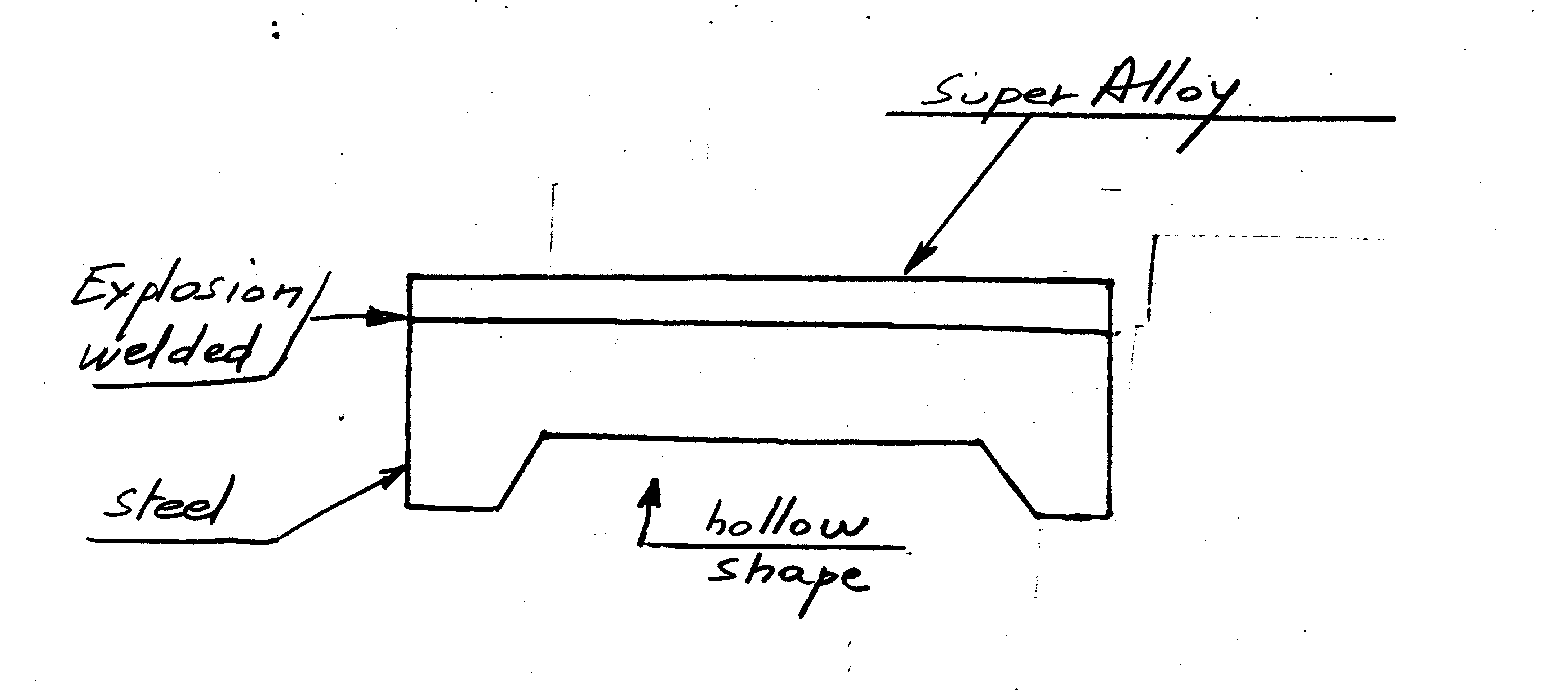

Bước 2: Gia công trước các hốc (tùy chọn)

Có thể gia công trước một rãnh đơn giản vào mặt thép dụng cụ để kiểm soát biến dạng trong quá trình rèn và giảm lực tạo hình. Rãnh này có thể biến mất một phần trong quá trình rèn và không phải lúc nào cũng cần thiết.

Trường hợp đặc biệt: Đối với các dụng cụ lớn cần lực tạo hình đáng kể, có thể áp dụng cấu hình lớp bọc mỏng hơn.

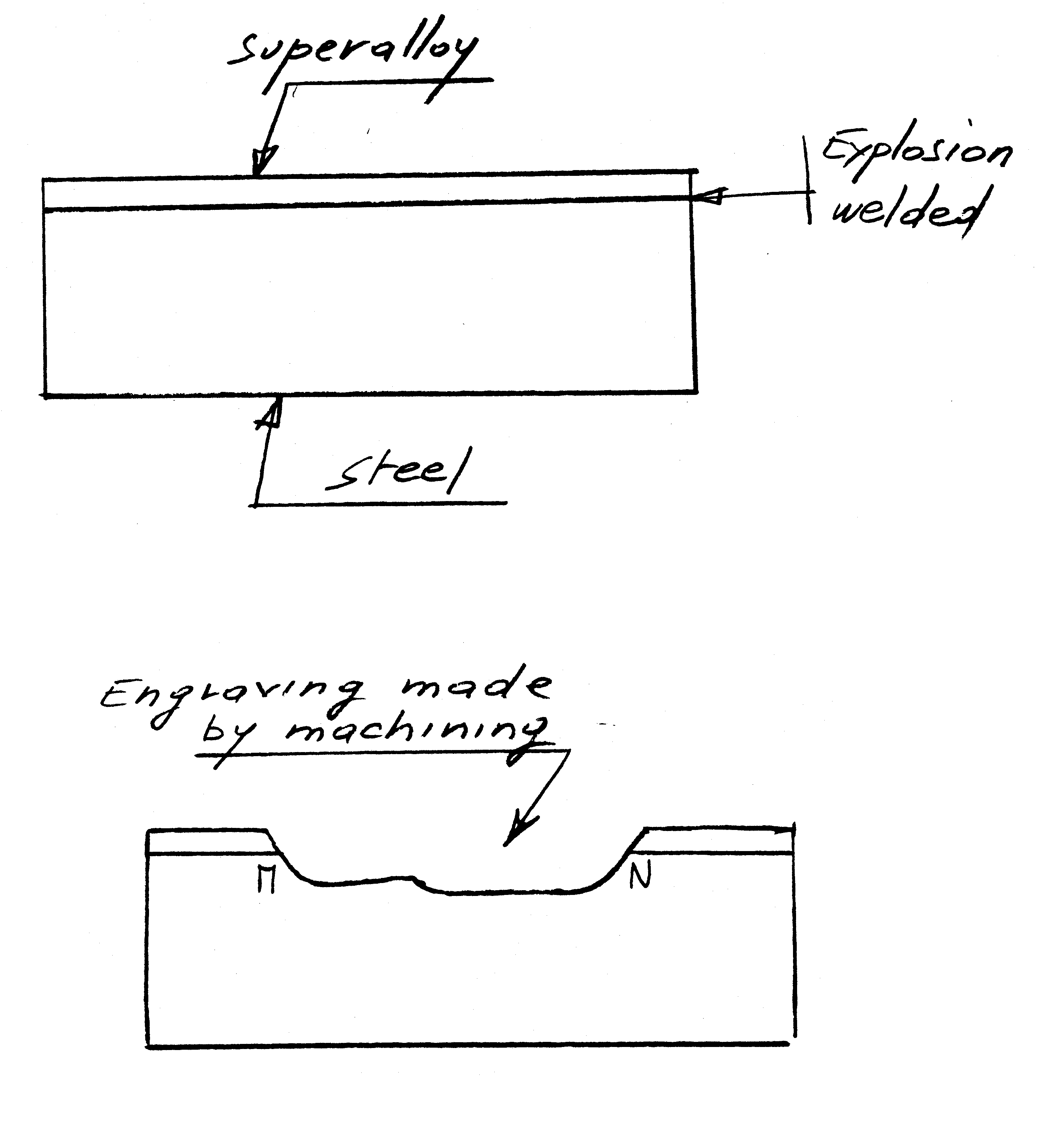

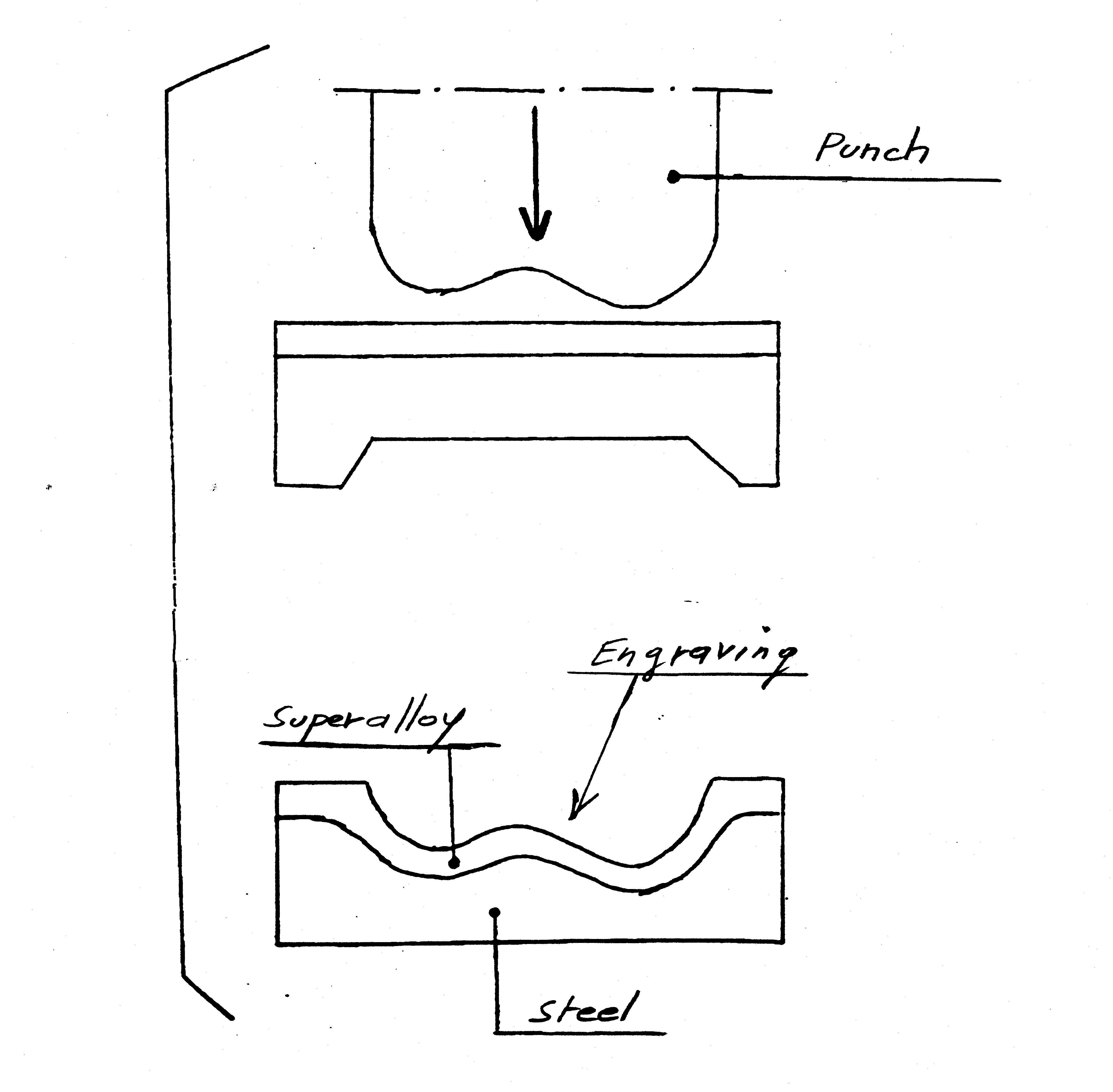

Bước 3: Rèn và hoàn thiện khoang

Phôi kim loại kép (có hoặc không có rãnh) được nung nóng đến nhiệt độ mong muốn (rèn nguội, rèn ấm hoặc rèn nóng).

Một mũi đục có hình dạng cần thiết được ấn từ phía lớp ốp đến độ sâu mục tiêu.

Đối với các yêu cầu về độ chính xác, khoang có thể được gia công thêm hoặc đánh bóng. Đối với các khoang nông, cũng có thể gia công trực tiếp trên lớp vỏ.

Hậu xử lý:

Tùy thuộc vào đặc tính của hợp kim và thép dụng cụ, dụng cụ rèn được xử lý nhiệt đặc biệt. Các bề mặt bên ngoài kết nối với thiết bị rèn được gia công khi cần thiết để đảm bảo lắp đặt đúng cách.

5.0Ưu điểm chính của giải pháp mới

- Tuổi thọ dụng cụ được kéo dài đáng kể:

Các thử nghiệm cho thấy các công cụ kim loại kép hàn nổ có thể đạt được Tuổi thọ gấp 3-4 lầncủa các công cụ thông thường, làm giảm đáng kể tần suất thay thế. - Giảm chi phí sản xuất:

Trong các công cụ truyền thống, chi phí thường được phân bổ như sau: Vật liệu 25%, gia công 65%, xử lý nhiệt 10%. Với giải pháp mới:

Chi phí vật liệu: Phần lớn vẫn không thay đổi. Chi phí bổ sung cho hợp kim chịu nhiệt độ cao và hàn nổ có thể được bù đắp bằng cách lựa chọn thép nền tiết kiệm hơn.

Chi phí gia công: Giảm đáng kể. Tránh gia công khoang toàn khối, đơn giản hóa com.

- Nâng cao năng lực cạnh tranh của sản phẩm rèn:

Chi phí dụng cụ thường chiếm 5–15% giá rèn, tùy thuộc vào loại thiết bị, hình dạng dụng cụ và điều kiện bôi trơn. Việc áp dụng giải pháp mới này có thể giảm giá rèn 4% cho rèn rơi và lên đến 10% cho rèn ép.