- 1.0Đồ gá máy công cụ là gì?

- 2.0Đồ gá máy công cụ được phân loại như thế nào?

- 3.0Các thành phần cơ bản của đồ gá máy công cụ là gì?

- 4.0Nguyên tắc cốt lõi của việc định vị phôi

- 5.0Các yếu tố định vị phôi thường dùng

- 6.0Cách tính chiều cao định vị khối chữ V và khe hở chốt giảm áp

- 7.0Làm thế nào để đạt được khả năng kẹp phôi đáng tin cậy?

- 8.0Cách lựa chọn đồ gá máy công cụ phù hợp dựa trên yêu cầu sản xuất

- 9.0Câu hỏi thường gặp về lõi đồ gá máy công cụ

1.0Đồ gá máy công cụ là gì?

Trong quá trình gia công chi tiết trên máy tiện, máy phay, máy khoan, máy tiện quay, máy dập và các thiết bị gia công kim loại khác, trước tiên phôi phải được đặt đúng vị trí và cố định trên máy để đảm bảo độ chính xác khi gia công. Quá trình này bao gồm hai bước chính:

- Định vị chính xác phôi gia công

- Kẹp chặt phôi gia công.

Toàn bộ quy trình định vị và kẹp phôi được gọi là thiết lập phôi, và thiết bị được sử dụng để thực hiện thiết lập này được gọi là đồ gá máy công cụ.

2.0Đồ gá máy công cụ được phân loại như thế nào?

Đồ gá máy công cụ có thể được phân loại từ nhiều khía cạnh, với các phương pháp phân loại chính như sau:

2.1Phân loại theo mức độ chuyên môn

- Đồ gá đa năng: Là các đồ gá tiêu chuẩn có thể được sử dụng để kẹp các chi tiết gia công khác nhau mà không cần điều chỉnh hoặc chỉ cần điều chỉnh nhỏ. Các ví dụ điển hình bao gồm mâm cặp tự định tâm ba chấu, mâm cặp độc lập bốn chấu, ê tô máy, bàn xoay và đầu chia độ. Các đồ gá này chủ yếu được sử dụng cho sản xuất đơn lẻ hoặc sản xuất theo lô nhỏ.

- Đồ gá chuyên dụng: Là những đồ gá được thiết kế và chế tạo riêng cho một thao tác gia công cụ thể trên một chi tiết cụ thể. Chúng có cấu trúc nhỏ gọn và vận hành thuận tiện, chủ yếu được sử dụng trong sản xuất ổn định với số lượng lớn, chẳng hạn như đồ gá dập chuyên dụng cho các tấm thân xe ô tô.

- Đồ gá điều chỉnh được: Là loại đồ gá có thể điều chỉnh để phù hợp với các chi tiết gia công có hình dạng và kích thước tương tự bằng cách điều chỉnh hoặc thay thế một số bộ phận sau khi đã gia công xong một loại chi tiết. Chúng thường được sử dụng trong sản xuất theo lô nhỏ đến trung bình.

- Đồ gá dạng mô-đun: Đồ gá được lắp ráp theo yêu cầu quy trình cụ thể bằng cách sử dụng một bộ các linh kiện và bộ phận tiêu chuẩn được sản xuất sẵn. Sau khi sử dụng, chúng có thể được tháo rời hoặc cấu hình lại. Ưu điểm của chúng bao gồm rút ngắn chu kỳ sản xuất và giảm sự đa dạng cũng như số lượng đồ gá đặc biệt, làm cho chúng phù hợp với việc thử nghiệm sản phẩm mới và sản xuất nhiều loại sản phẩm với số lượng nhỏ.

- Đồ gá chuyển tải: Là những đồ gá được sử dụng trong các dây chuyền sản xuất tự động cho các chi tiết gia công cụ thể. Ngoài chức năng kẹp chi tiết gia công, chúng còn thực hiện chức năng vận chuyển chi tiết gia công dọc theo dây chuyền tự động.

2.2Phân loại theo loại máy công cụ

- Đồ gá máy tiện

- Đồ gá máy phay

- Đồ gá máy khoan

- Đồ gá máy khoan

- Phụ kiện máy kéo sợi

- Phụ kiện máy dập

- Các phụ kiện máy công cụ khác

2.3Phân loại theo nguồn điện

- Phụ kiện thủ công

- Thiết bị khí nén

- Phụ kiện thủy lực

- Thiết bị điện từ

- Các loại tương tự

3.0Các thành phần cơ bản của đồ gá máy công cụ là gì?

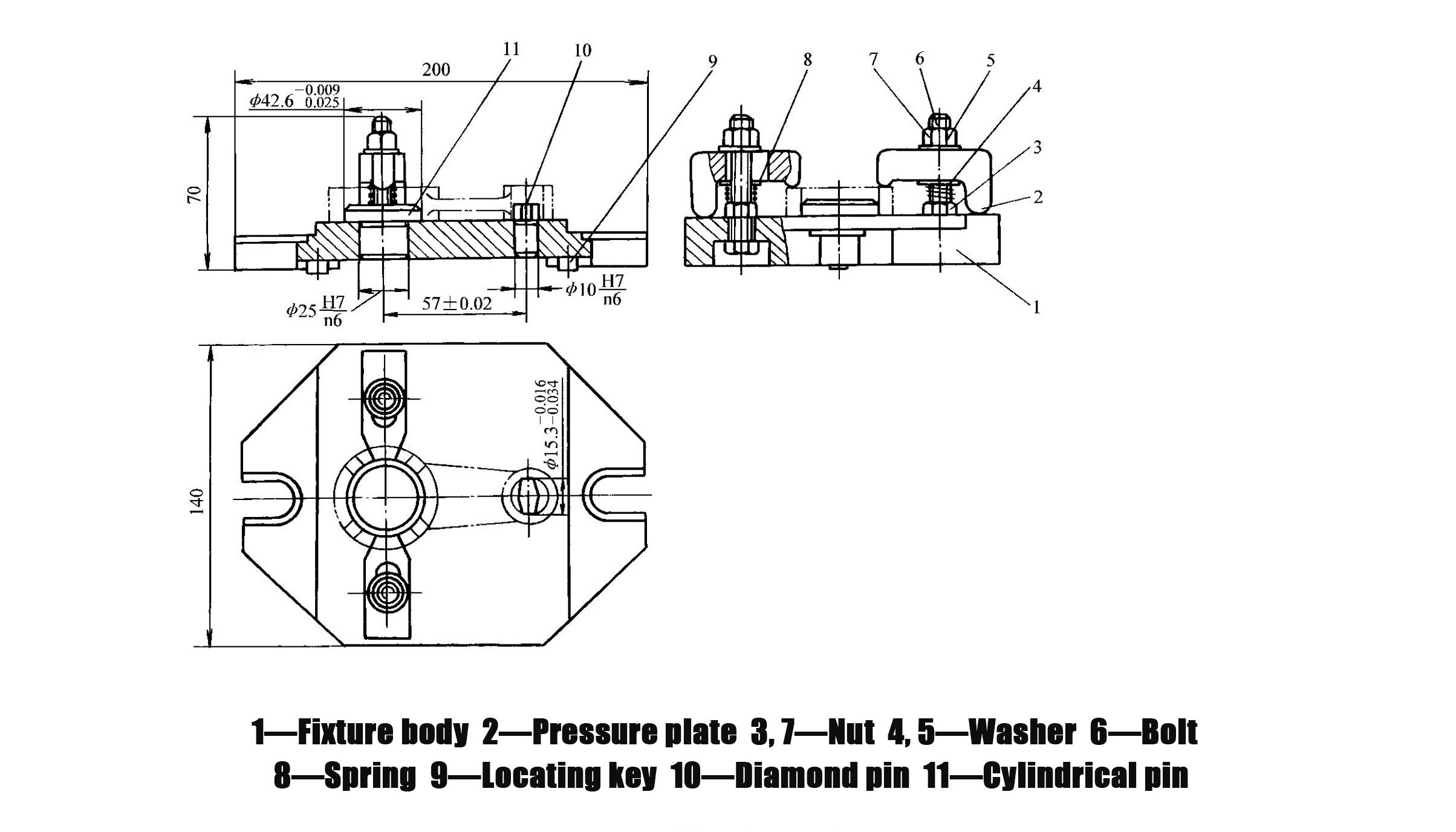

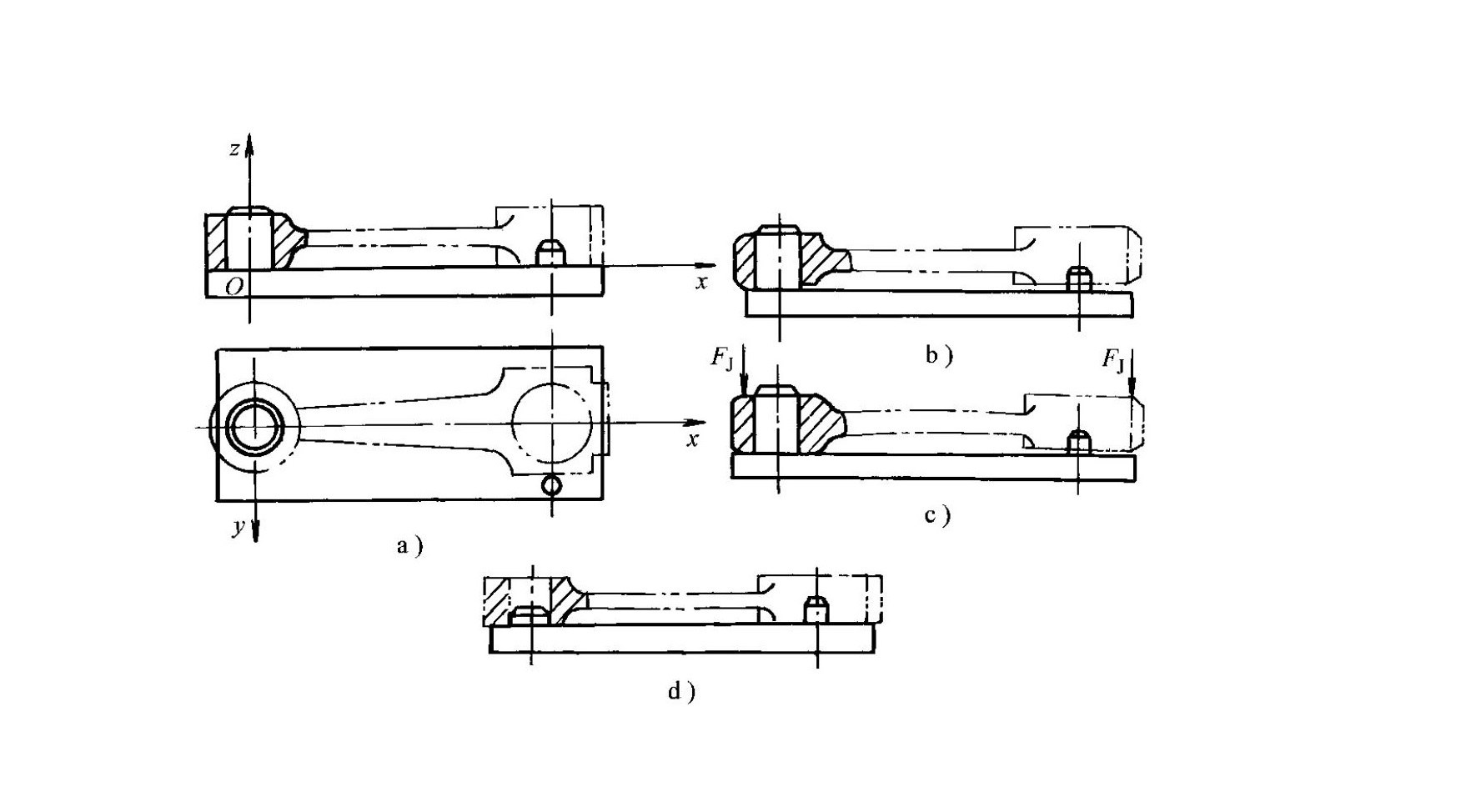

Mặc dù đồ gá máy công cụ có nhiều hình dạng và ứng dụng khác nhau, nhưng các thành phần cơ bản của chúng phần lớn là giống nhau. Lấy ví dụ đồ gá phay CNC để phay rãnh thanh truyền, đồ gá khoan để gia công lỗ và đồ gá gia công kim loại tấm cho máy dập, các thành phần cốt lõi được mô tả dưới đây. Các đồ gá này có cấu trúc cơ bản tương tự nhau, với sự khác biệt chủ yếu ở các yếu tố định vị và kẹp để phù hợp với các loại máy khác nhau:

- Thiết bị định vị

- Bao gồm các yếu tố định vị và sự kết hợp của chúng.

- Được sử dụng để xác định vị trí chính xác của phôi trong đồ gá.

- Các ví dụ điển hình bao gồm ghim hình trụ và ghim hình thoi.

- Thiết bị kẹp

- Dùng để cố định phôi ở vị trí đã định trước, đảm bảo phôi không bị dịch chuyển dưới tác động của lực bên ngoài trong quá trình gia công.

- Thông thường bao gồm các chi tiết kẹp, cơ cấu truyền động và các bộ phận truyền lực, chẳng hạn như tấm ép, đai ốc, vòng đệm, bu lông và lò xo.

- Thân đèn

- Bộ phận cơ bản kết nối tất cả các yếu tố và thiết bị của bộ phận cố định thành một cấu trúc tích hợp chắc chắn.

- Đảm bảo độ chính xác và độ cứng tổng thể của thiết bị.

- Các yếu tố và thiết bị khác

- Bao gồm các khóa định vị, các bộ phận vận hành và các yếu tố kết nối tiêu chuẩn.

- Các đồ gá dùng trên máy công cụ đa năng cũng có thể được trang bị các thiết bị cài đặt dụng cụ và cơ cấu định vị.

Ghi chúCấu trúc của đồ gá phay rãnh thanh truyền (Hình 1-27):

- Thân đèn

- Tấm ép

- Các loại hạt

- Máy giặt

- Bu lông

- Mùa xuân

- Tìm kiếm chìa khóa

- Ghim kim cương

- Chốt hình trụ

4.0Nguyên tắc cốt lõi của việc định vị phôi

4.1Nguyên tắc cơ bản của việc định vị phôi là gì?

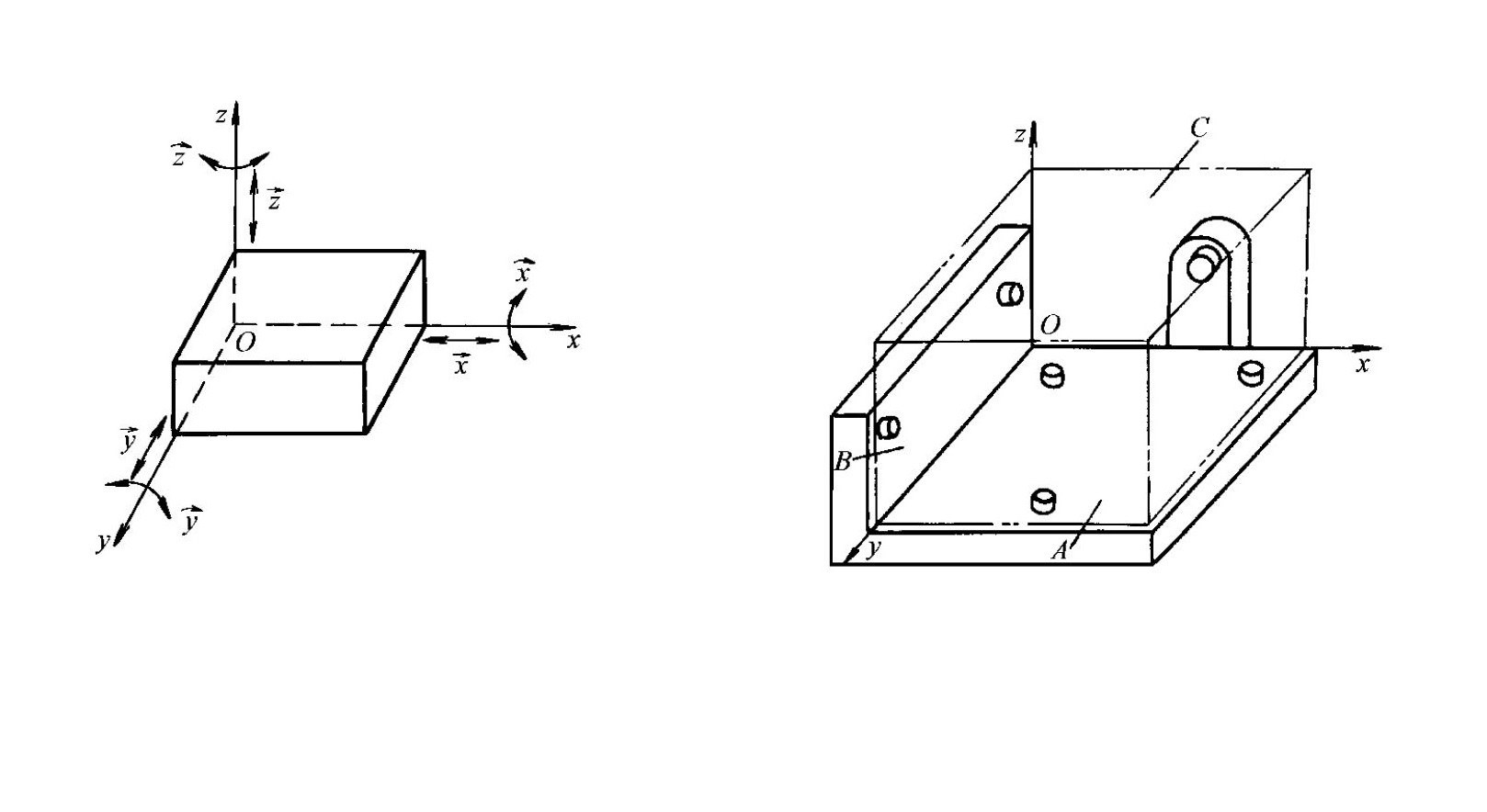

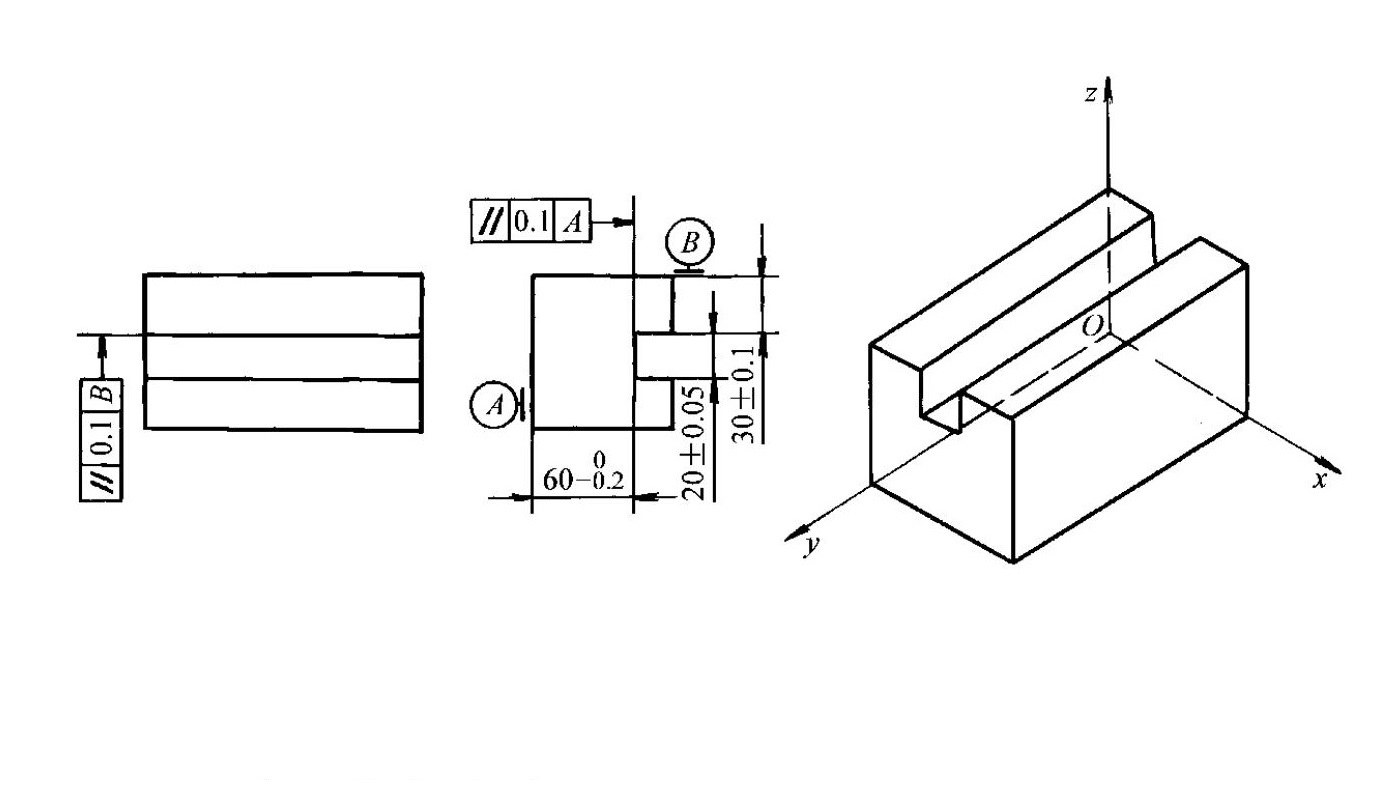

Nguyên tắc định vị sáu điểm

- Một chi tiết gia công trong không gian có sáu bậc tự do: ba bậc tự do tịnh tiến dọc theo các trục x, y và z, và ba bậc tự do quay quanh các trục x, y và z (Hình 1-28).

- Để xác định chính xác vị trí của một chi tiết gia công, sáu điểm đỡ (các phần tử định vị) phải được bố trí theo yêu cầu để hạn chế sáu bậc tự do này, với mỗi điểm đỡ hạn chế một bậc tự do tương ứng.

- Khái niệm này được gọi là nguyên tắc định vị sáu điểm.

- Các trường hợp ứng dụng cho các loại chi tiết gia công khác nhau:

- Các chi tiết gia công hình chữ nhật: Khi gia công mặt phẳng trên máy bào hoặc phay rãnh trên máy phay, mặt đáy A được đặt trên ba điểm đỡ không thẳng hàng, hạn chế ba bậc tự do; mặt bên B tiếp xúc với hai điểm đỡ được bố trí dọc theo chiều dài, hạn chế hai bậc tự do; mặt cuối C tiếp xúc với một điểm đỡ, hạn chế một bậc tự do (Hình 1-29).

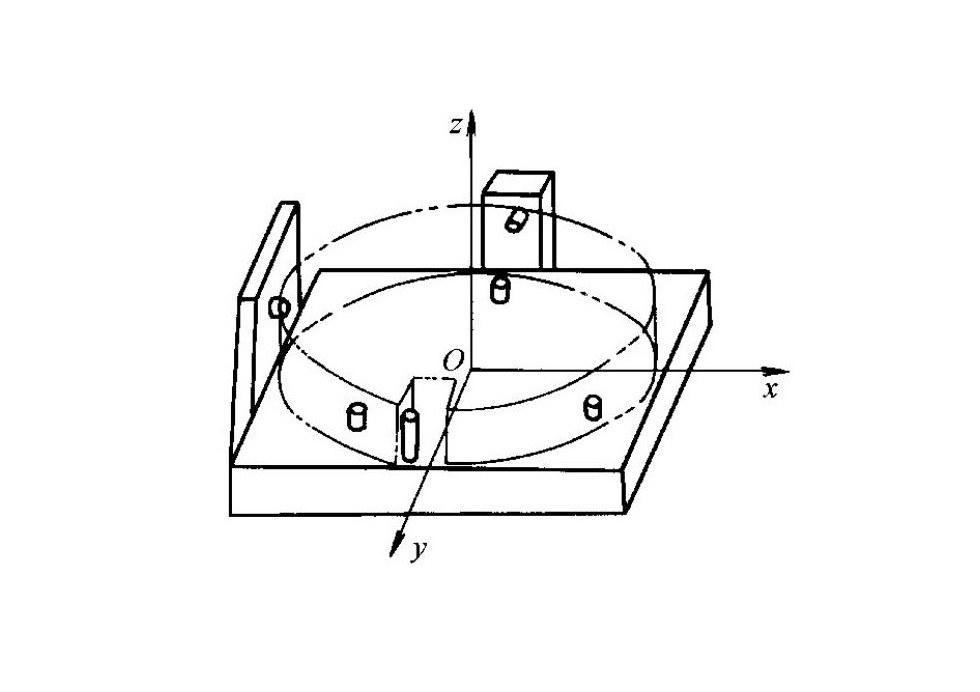

- Các chi tiết gia công hình đĩa: Trong quá trình mài trụ ngoài trên máy mài hoặc tạo hình trên máy tiện. máy quay sợiMặt phẳng tựa trên ba điểm đỡ, hạn chế ba bậc tự do; bề mặt hình trụ tiếp xúc với hai điểm đỡ bên, hạn chế hai bậc tự do; một mặt bên của rãnh tiếp xúc với một điểm đỡ duy nhất, hạn chế một bậc tự do (Hình 1-30)

Mối quan hệ giữa số bậc tự do bị hạn chế và các yêu cầu gia công

- Các bậc tự do ảnh hưởng đến yêu cầu gia công phải được hạn chế.

- Các bậc tự do không ảnh hưởng đến độ chính xác gia công không cần phải bị hạn chế.

- Ví dụ: Khi phay rãnh xuyên suốt như hình 1-31 hoặc khoan lỗ trên một máy khoan Để đảm bảo lỗ vuông góc, năm bậc tự do ảnh hưởng đến các yêu cầu gia công, trong khi một bậc tự do thì không và có thể không bị hạn chế.

Phân loại các phương pháp định vị

- Định vị hoàn toàn: Tất cả sáu bậc tự do của phôi đều bị hạn chế (Hình 1-29 và 1-30); phương pháp này phù hợp cho các thao tác đòi hỏi độ chính xác cao.

- Định vị không hoàn chỉnh: Có ít hơn sáu bậc tự do bị hạn chế, nhưng các yêu cầu gia công vẫn được đáp ứng (Hình 1-31); đây là phương pháp định vị được sử dụng phổ biến nhất trong gia công thực tế.

- Định vị thiếu chính xác: Các bậc tự do cần được hạn chế theo yêu cầu gia công lại không được hạn chế, khiến việc đảm bảo độ chính xác gia công trở nên bất khả thi; phương pháp này bị nghiêm cấm; ví dụ, trong Hình 1-31, nếu một bậc tự do ảnh hưởng đến độ chính xác kích thước hoặc độ song song không được hạn chế, thì yêu cầu gia công tương ứng không thể được đảm bảo.

- Định vị quá mức: Một hoặc nhiều bậc tự do của phôi bị hạn chế lặp đi lặp lại bởi các phần tử định vị khác nhau; trong sơ đồ định vị thanh truyền được thể hiện trong Hình 1-32a, chốt dài và tấm đỡ liên tục hạn chế hai bậc tự do, điều này có thể gây biến dạng phôi hoặc chốt và ảnh hưởng đến độ chính xác gia công; thay thế chốt dài bằng chốt ngắn có thể loại bỏ hiện tượng định vị quá mức (Hình 1-32d).

- Tiêu chuẩn đánh giá việc định vị quá mức: Phải được phân tích từng trường hợp cụ thể; nếu gây biến dạng thì không được sử dụng; nếu không ảnh hưởng đến việc định vị và giúp cải thiện độ chính xác thì có thể áp dụng một cách phù hợp.

4.2Điểm chuẩn định vị và mặt phẳng định vị khác nhau như thế nào?

- Xác định mốc tham chiếu

- Một điểm tham chiếu trên phôi được sử dụng để xác định vị trí chính xác của nó.

- Có thể là một điểm, một đường thẳng hoặc một mặt phẳng.

- Trong một số trường hợp, đó là một yếu tố ảo không tồn tại về mặt vật lý, chẳng hạn như trục của một lỗ hoặc trục quay, hoặc mặt phẳng trung tâm đối xứng giữa hai bề mặt.

- Xác định bề mặt

- Vật mang dữ liệu định vị vật lý

- Bề mặt thực tế của phôi tiếp xúc trực tiếp với các phần tử định vị.

- Ví dụ điển hình để phân biệt:

- Ví dụ 1: Khi một chi tiết được định vị bằng một lỗ, chuẩn định vị là trục của lỗ (ảo), trong khi bề mặt định vị là bề mặt bên trong của lỗ (bề mặt tiếp xúc thực).

- Ví dụ 2: Khi một chi tiết gia công được định vị bằng một mặt phẳng, mặt chuẩn định vị và mặt phẳng định vị trùng nhau và nằm trên cùng một mặt phẳng.

5.0Các yếu tố định vị phôi thường dùng

5.1Định vị các phần tử để xác định vị trí trên mặt phẳng

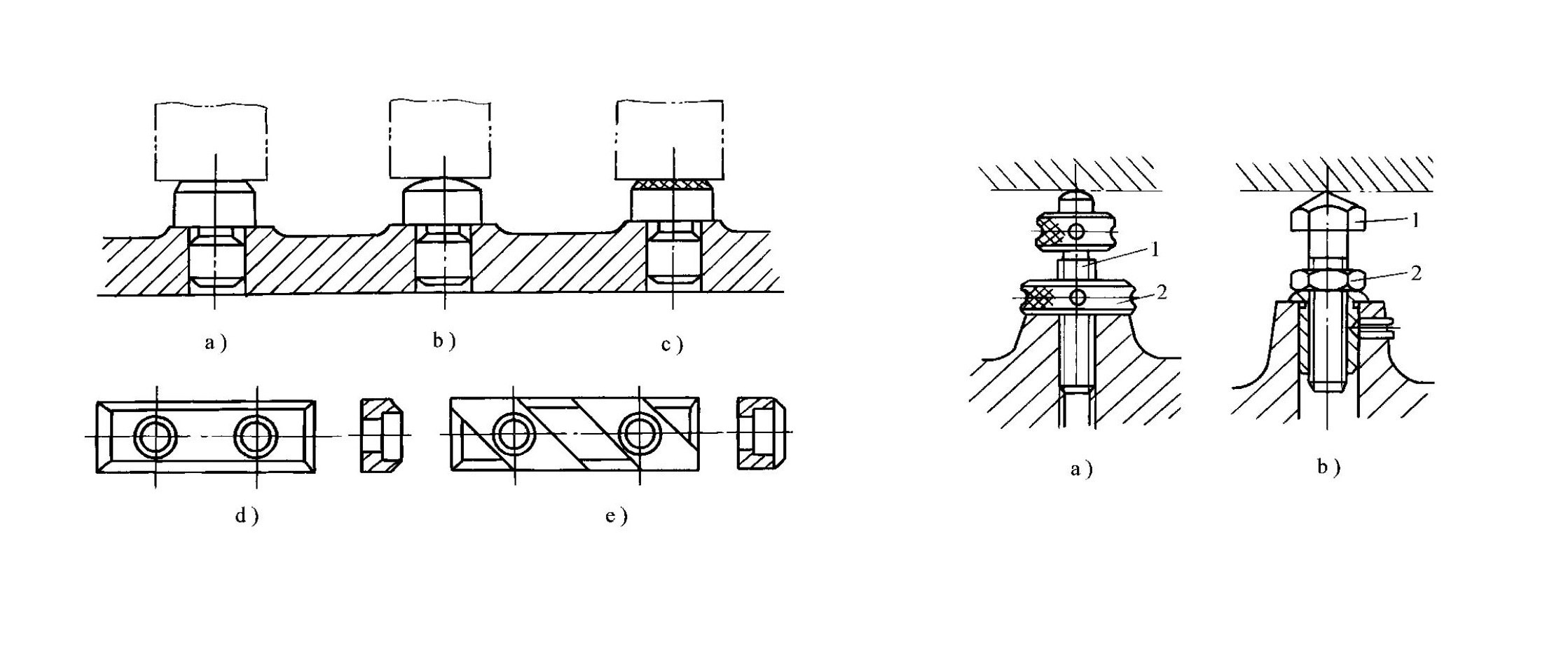

- Các giá đỡ chính (được sử dụng để định vị và hạn chế các bậc tự do)

- Giá đỡ cố định

- Bao gồm các chốt đỡ và tấm đỡ (Hình 1-33), chúng sẽ giữ nguyên vị trí trong quá trình sử dụng.

- Các kịch bản ứng dụng cho các loại khác nhau:

- Các chốt đỡ đầu phẳng (Hình 1-33a) hoặc các tấm đỡ (Hình 1-33d và 1-33e) được sử dụng để định vị trên mặt phẳng đã được gia công.

- Các chốt đỡ đầu bi (Hình 1-33b) được sử dụng để định vị trên các bề mặt gồ ghề.

- Các chốt đỡ đầu răng cưa (Hình 1-33c) được sử dụng để định vị bề mặt bên nhằm tăng ma sát và ngăn ngừa sự trượt của phôi.

- Đặc điểm của các loại tấm đỡ khác nhau:

- Tấm đỡ được thể hiện trong Hình 1-33d có cấu trúc đơn giản và dễ chế tạo, nhưng các mảnh vụn gần các lỗ khó loại bỏ; nó phù hợp để định vị trên bề mặt bên và bề mặt trên.

- Tấm đỡ trong Hình 1-33e cho phép dễ dàng loại bỏ phôi và phù hợp để định vị bề mặt đáy.

- Giá đỡ có thể điều chỉnh

- Được sử dụng khi cần điều chỉnh chiều cao của chốt đỡ (Hình 1-34)

- Các bước điều chỉnh: Nới lỏng đai ốc khóa 2, đặt chốt điều chỉnh 1 ở độ cao cần thiết, sau đó siết chặt đai ốc khóa 2.

- Chủ yếu được sử dụng để định vị sơ bộ khi kích thước và hình dạng phôi thay đổi đáng kể.

- Giá đỡ tự căn chỉnh (giá đỡ nổi)

- Tự động điều chỉnh vị trí của chúng trong quá trình định vị cho đến khi tất cả các điểm tiếp xúc chạm vào phôi (loại ba điểm trong Hình 1-35a và loại hai điểm trong Hình 1-35b)

- Chức năng của chúng tương đương với một điểm hỗ trợ định vị duy nhất, chỉ hạn chế một bậc tự do.

- Cải thiện độ cứng và độ ổn định của phôi

- Thích hợp để gia công các tấm thép mỏng có độ cứng không đủ, ví dụ như trên máy dập.

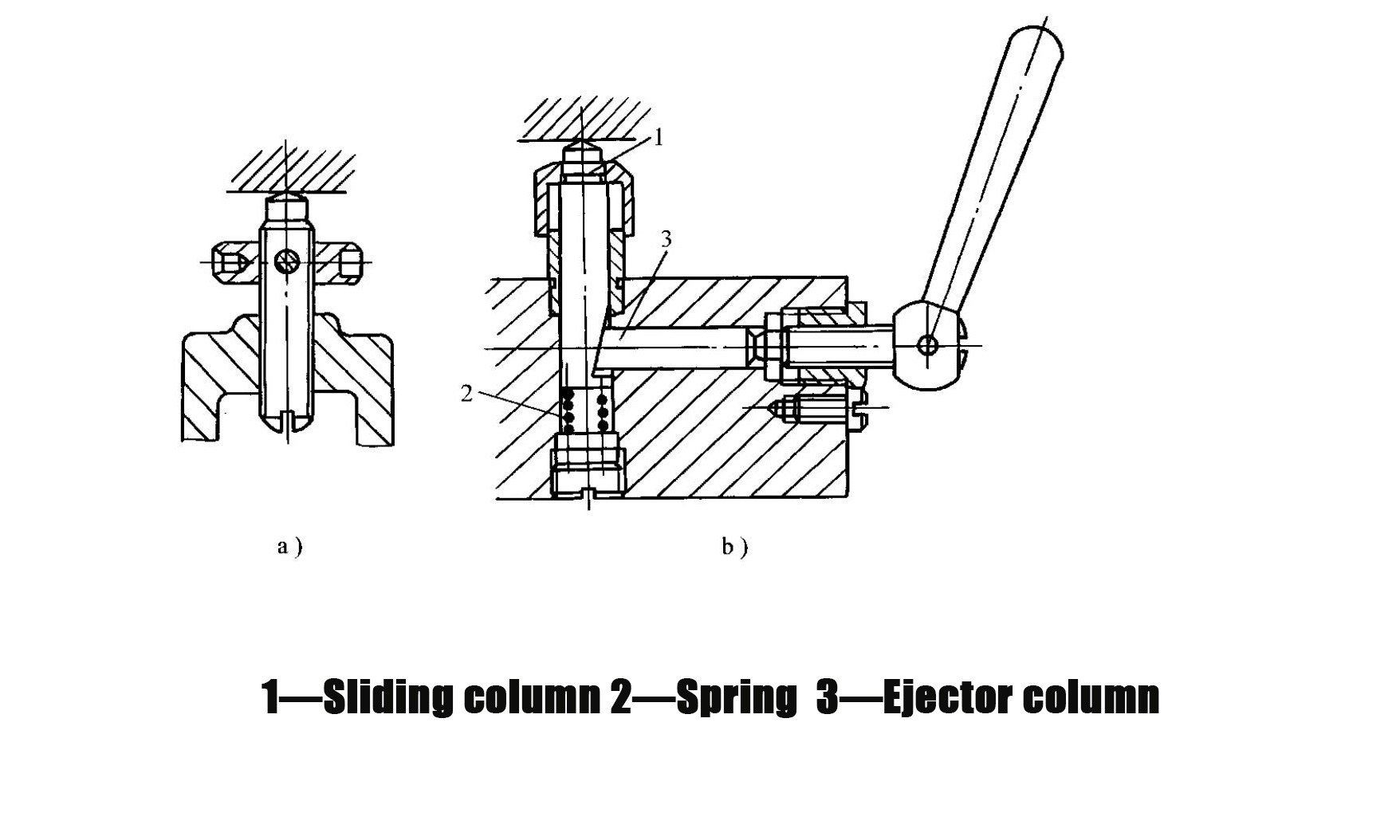

- Hỗ trợ phụ trợ

- Được sử dụng để cải thiện độ cứng và độ ổn định của kẹp mà không thực hiện chức năng định vị và không ảnh hưởng đến vị trí ban đầu (Hình 1-36)

- Đặc điểm của các cấu trúc khác nhau:

- Cấu trúc trong Hình 1-36a đơn giản nhưng không hiệu quả.

- Hình 1-36b thể hiện một giá đỡ phụ tự căn chỉnh có lò xo, trong đó lò xo 2 đẩy cột trượt 1 tiếp xúc với phôi, và thanh đỡ 3 khóa nó vào vị trí.

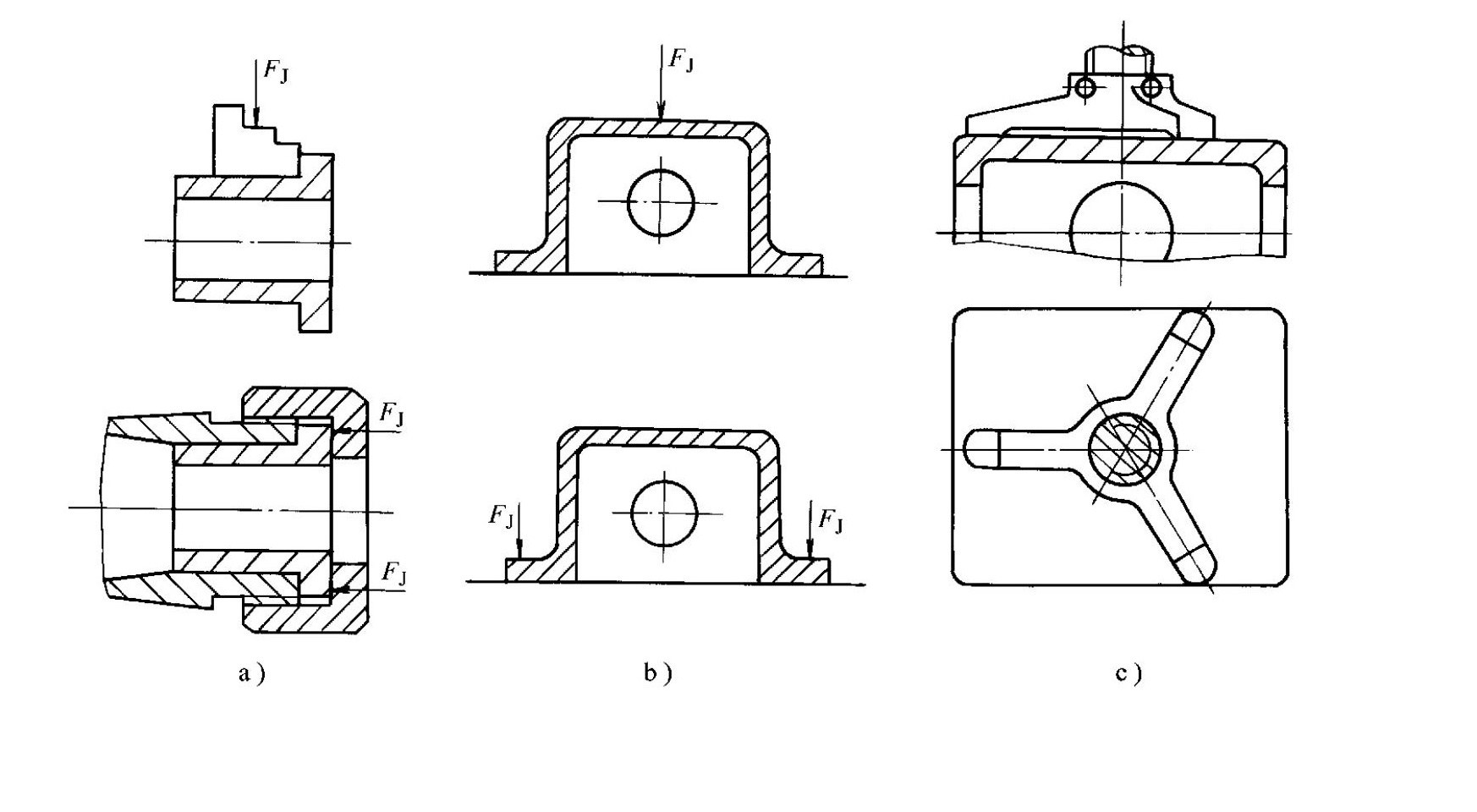

5.2Định vị các phần tử để xác định vị trí bề mặt hình trụ bên ngoài

- Hỗ trợ định vị

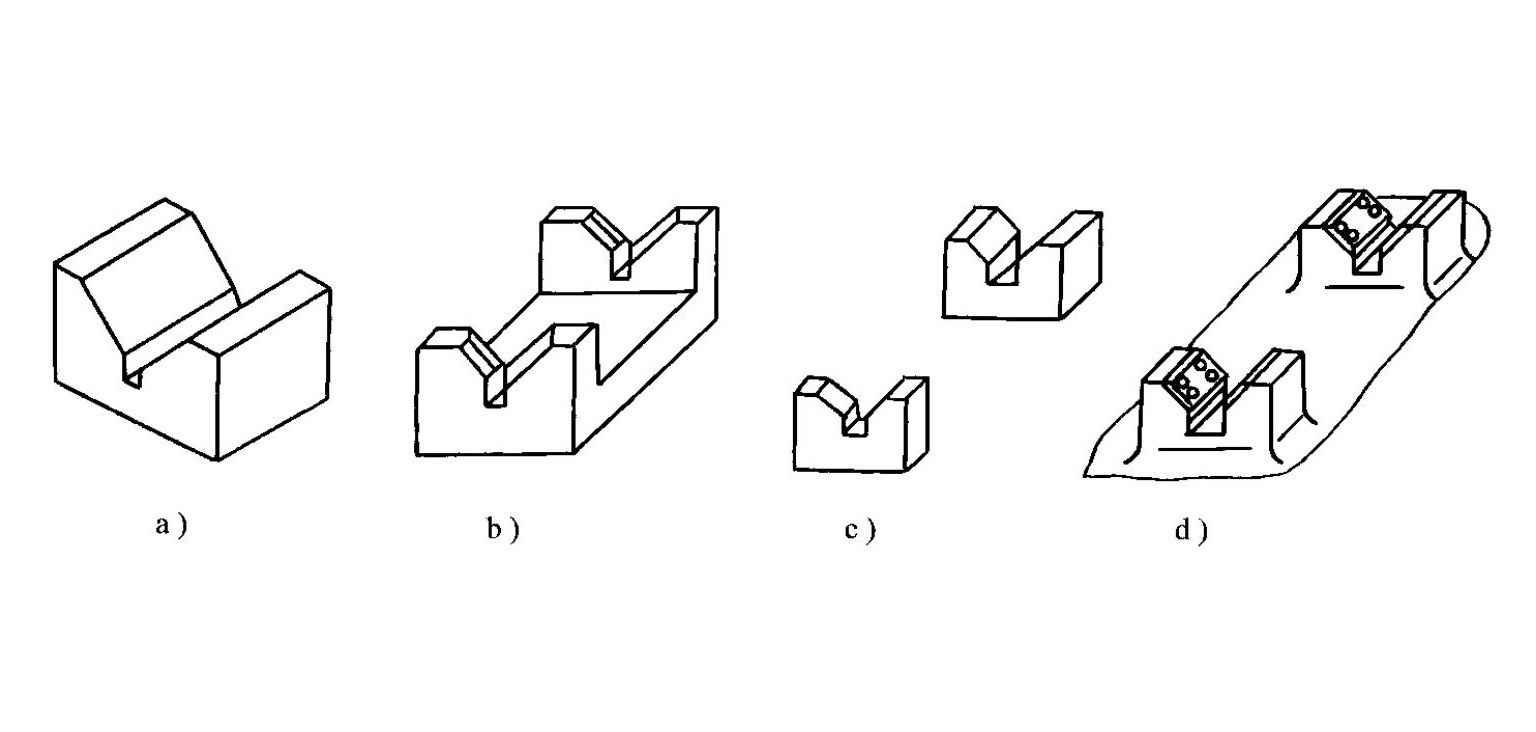

- Phương pháp được sử dụng phổ biến nhất là định vị bằng khối chữ V (Hình 1-37)

- Các kịch bản ứng dụng cho các loại khối V khác nhau:

- Hình 1-37a được sử dụng để định vị chính xác điểm chuẩn của các chi tiết ngắn (bề mặt gia công).

- Hình 1-37b được sử dụng để định vị sơ bộ các điểm mốc của các chi tiết dài (bề mặt chưa gia công).

- Hình 1-37c được sử dụng để định vị hai mốc chuẩn chính xác nằm cách xa nhau.

- Khối chữ V đặc biệt dành cho chiều dài mốc định vị lớn: Sử dụng các khối chữ V có đế bằng gang và các miếng chèn bằng thép tôi cứng (Hình 1-37d)

- Hạn chế bậc tự do: Khối chữ V dài hạn chế bốn bậc tự do, trong khi khối chữ V ngắn hạn chế hai bậc tự do.

- Góc chữ V phổ biến: 60°, 90° (phổ biến nhất) và 120°.

- Tiêu chuẩn hóa: Cấu trúc khối chữ V đã được tiêu chuẩn hóa (Hình 1-38), và hầu hết các thông số có thể được tìm thấy trong các tài liệu hướng dẫn thiết kế đồ gá máy công cụ.

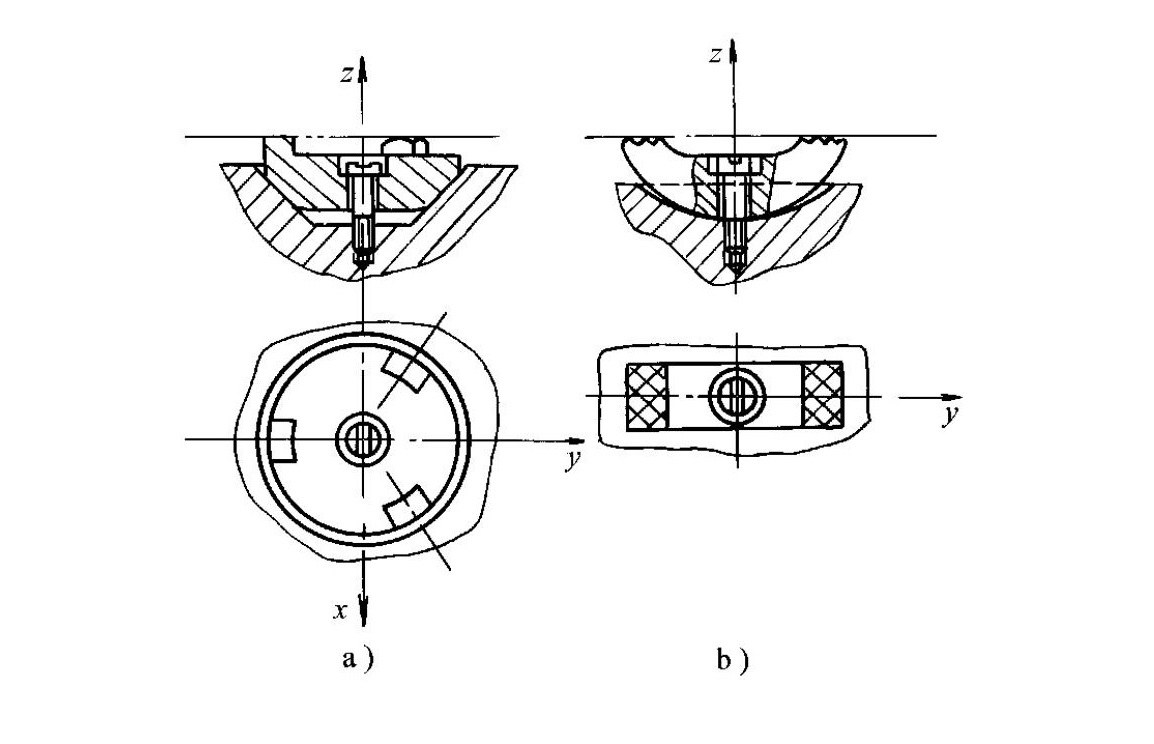

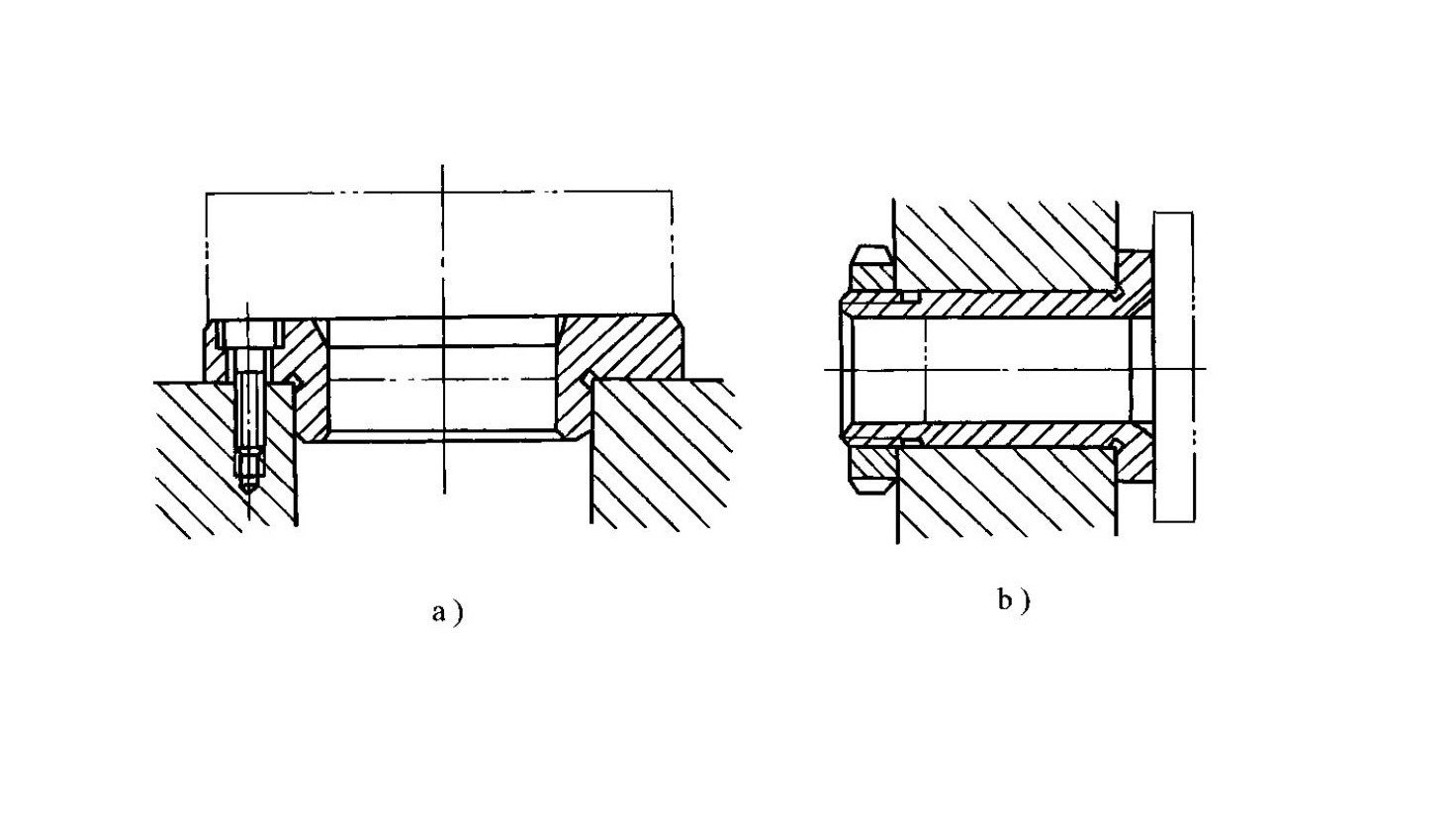

- Định vị tự trung tâm

- Tự động định vị trục phôi tại vị trí yêu cầu, chẳng hạn như mâm cặp tự định tâm ba chấu và kẹp lò xo.

- Ống tay áo cũng có thể được sử dụng như các yếu tố định vị (Hình 1-39)

- Hạn chế bậc tự do đối với tay áo:

- Lỗ tay áo ngắn được thể hiện trong Hình 1-39a tương đương với định vị hai điểm và hạn chế hai bậc tự do.

- Lỗ tay áo dài được thể hiện trong Hình 1-39b tương đương với định vị bốn điểm và hạn chế bốn bậc tự do.

5.3Định vị các phần tử cho vị trí dựa trên lỗ

- Các chốt định vị

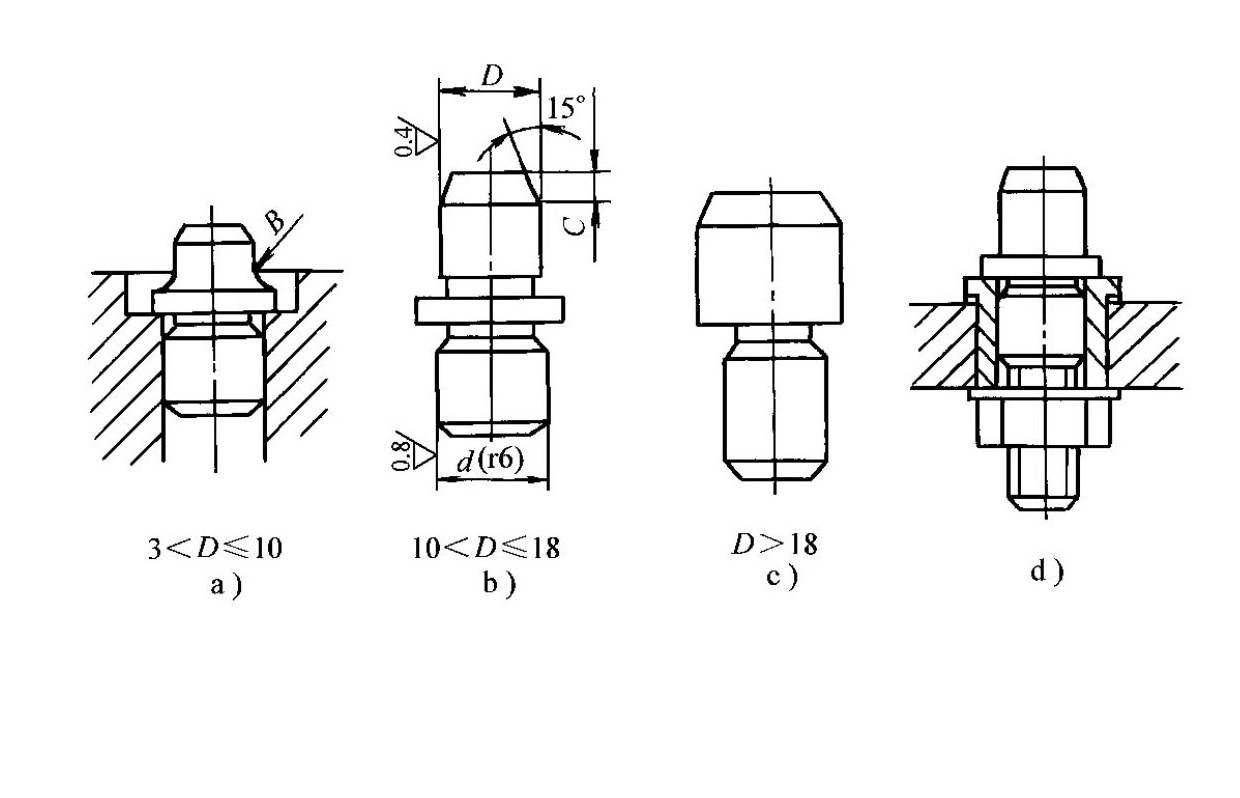

- Các cấu trúc phổ biến được thể hiện trong Hình 1-40.

- Đặc điểm cấu trúc:

- Khi đường kính chốt D nằm trong khoảng 3–10 mm, một bán kính bo tròn R được tạo ra ở chân chốt để ngăn ngừa gãy hoặc nứt do tôi luyện trong quá trình xử lý nhiệt.

- Thân của bộ gá được thiết kế với một lỗ khoét sâu để chốt được nằm sâu bên trong và không ảnh hưởng đến vị trí lắp đặt.

- Để sản xuất hàng loạt, các cấu trúc dạng ống lót (Hình 1-40d) được sử dụng để tạo điều kiện thuận lợi cho việc thay thế.

- Đầu chốt có góc vát 15° để dễ dàng kẹp phôi.

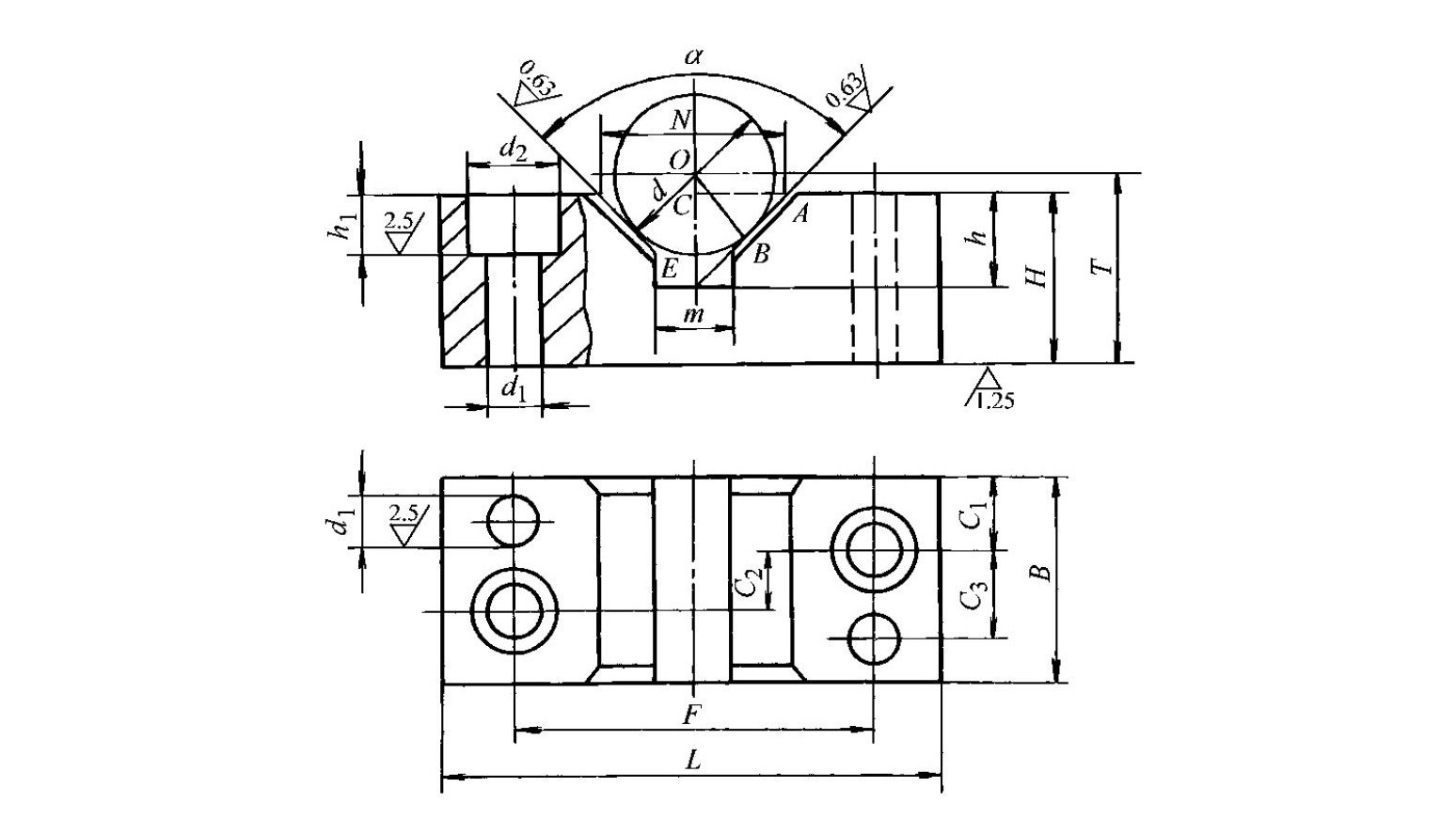

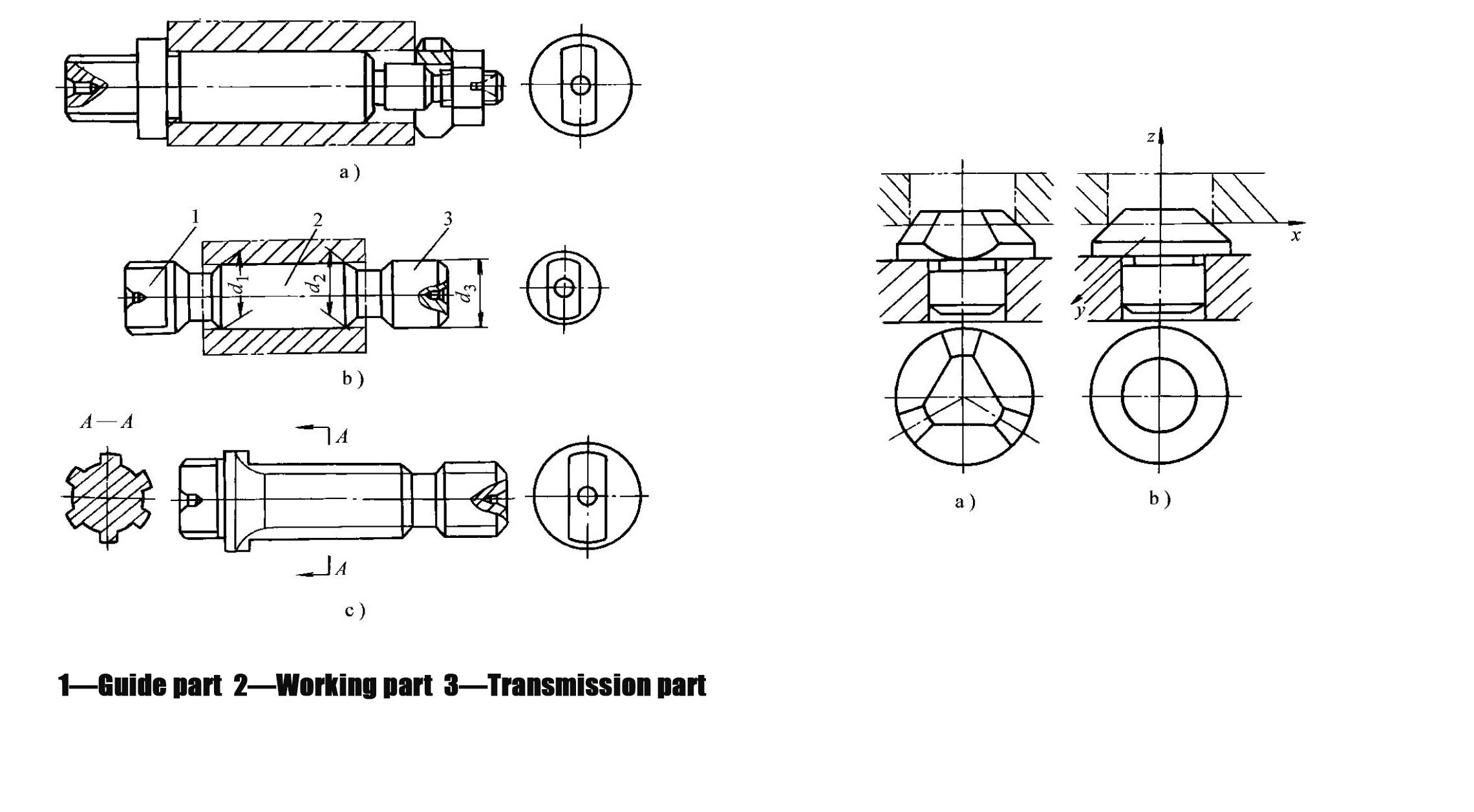

- Trục gá hình trụ

- Các cấu trúc điển hình được thể hiện trong Hình 1-41.

- Đặc điểm của các loại trục gá khác nhau:

- Hình 1-41a cho thấy một trục gá có khe hở, cho phép dễ dàng nạp và dỡ phôi nhưng vẫn đảm bảo độ chính xác định tâm ở mức trung bình.

- Hình 1-41b thể hiện một trục gá lắp ghép kiểu ép gồm phần dẫn hướng, phần làm việc và phần truyền động; cấu trúc đơn giản, độ chính xác định tâm cao và không cần thiết bị kẹp bổ sung, nhưng việc lắp và tháo phôi không thuận tiện và có thể làm hỏng lỗ định vị; nó chủ yếu được sử dụng cho gia công chính xác với yêu cầu độ chính xác định tâm cao.

- Hình 1-41c minh họa một trục gá có khía dùng để gia công các chi tiết được định vị bằng các lỗ khía.

- Chốt côn

- Khi phôi được định vị bằng một lỗ trên chốt côn (Hình 1-42), ba bậc tự do bị hạn chế.

- Các trường hợp ứng dụng: Hình 1-42a được sử dụng để định vị mốc tham chiếu sơ bộ, trong khi Hình 1-42b được sử dụng để định vị mốc tham chiếu chính xác.

- Trục gá côn (trục gá côn nhỏ)

- Như thể hiện trong Hình 1-43, phôi được đặt trên một trục gá hình côn và được kẹp chặt bằng biến dạng đàn hồi giữa lỗ định vị và bề mặt côn giới hạn của trục gá.

- Đặc điểm hiệu năng: Cung cấp độ chính xác định tâm cao (lên đến φ0,01–φ0,02 mm), nhưng sai số định vị trục tương đối lớn.

- Phạm vi ứng dụng: Thích hợp cho các thao tác tiện, mài và quay chính xác, trong đó độ chính xác của lỗ định vị không thấp hơn IT7; không thể gia công các mặt đầu bằng phương pháp này.

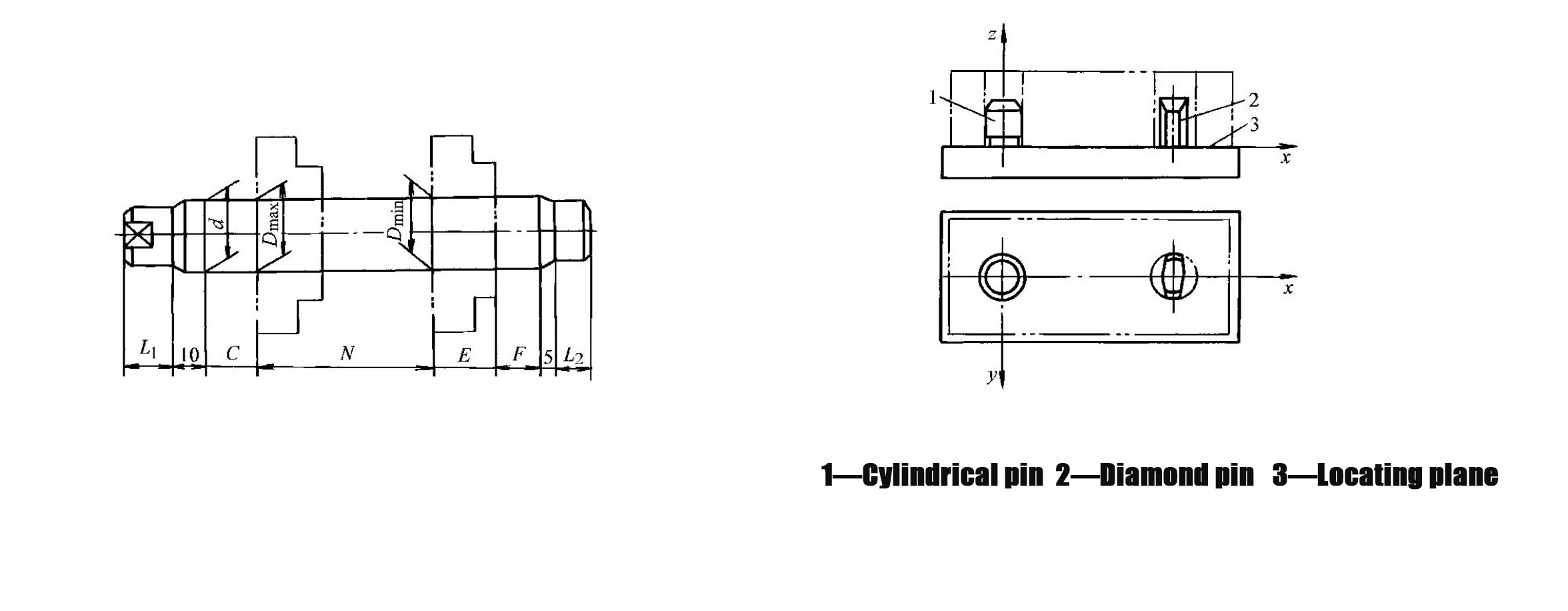

5.4Định vị bằng một mặt phẳng và hai lỗ

- Sơ đồ định vị được thể hiện trong Hình 1-44, trong đó một mặt phẳng lớn của phôi và hai lỗ vuông góc với mặt phẳng đó được sử dụng làm mốc định vị.

- Vấn đề định vị quá mức: Khi đồ gá sử dụng một giá đỡ phẳng (hạn chế ba bậc tự do) và hai chốt hình trụ (mỗi chốt hạn chế hai bậc tự do), hiện tượng định vị quá mức xảy ra theo hướng đường nối hai chốt.

- Giải pháp: Để tránh tình trạng định vị quá mức, một trong các chốt phải được thiết kế như một chốt giảm tải, không hạn chế mức độ tự do theo hướng x.

- Tiêu chuẩn tham khảo: Kích thước của chốt giảm áp có thể được lựa chọn dựa trên Bảng 1-5.

6.0Cách tính chiều cao định vị khối chữ V và khe hở chốt giảm áp

6.1Tính toán chiều cao định vị khối chữ V T

- Công thức: T=H+(d−N/2)/tan(α/2)

- Định nghĩa ký hiệu:

- H: Chiều cao của khối chữ V

- d: Thiết kế đường kính trục gá của khối chữ V

- N: Chiều rộng khe hở của khối chữ V

- α: Góc tạo bởi hai mặt làm việc của khối chữ V.

- Mục đích ứng dụng: Công thức này được sử dụng để xác định chiều cao định vị thẳng đứng của trục phôi so với bề mặt tham chiếu của đồ gá khi sử dụng khối chữ V để định vị bề mặt hình trụ.

6.2Tính toán khe hở lắp ghép tối thiểu Xmin giữa chốt đã được nới lỏng và lỗ

- Công thức: Xmin=(TLD+TLd)×(D/2)/L

- Định nghĩa ký hiệu:

- TLD: Dung sai khoảng cách tâm giữa hai lỗ định vị

- Tóm tắt: Dung sai khoảng cách tâm giữa hai chốt định vị

- D: Đường kính lỗ khớp với chốt giảm áp

- L: Khoảng cách tâm giữa hai lỗ định vị (hoặc chốt định vị)

- Mục đích ứng dụng: Phép tính này đảm bảo rằng chốt được nới lỏng không gây ra hiện tượng định vị quá mức trong khi vẫn đáp ứng các yêu cầu về độ chính xác định vị.

Ghi chúKích thước cấu trúc của các chốt được làm nhẹ (Bảng 1-5, đơn vị: mm):

| Đường kính chốt D (mm) | Tham số b (mm) | Tham số B (mm) |

| 3–6 | 2 | D−0,5 |

| >6–8 | 3 | D−1 |

| >8–20 | 4 | D−2 |

| >20–25 | 5 | D−3 |

| >25–32 | 6 | D−4 |

| >32–40 | 7 | D−5 |

| >40–50 | 8 | D−5 |

Các kích thước được khuyến nghị này thường được sử dụng trong thiết kế đồ gá để cân bằng giữa độ chính xác định vị và độ tin cậy lắp ráp.

7.0Làm thế nào để đạt được khả năng kẹp phôi đáng tin cậy?

7.1Các yêu cầu cơ bản đối với thiết bị kẹp

- Trong quá trình kẹp phôi, vị trí chính xác của phôi sau khi định vị không được thay đổi.

- Lực kẹp phải phù hợp: nó phải đảm bảo vị trí ổn định và độ rung tối thiểu trong quá trình gia công, đồng thời tránh làm biến dạng quá mức phôi do kẹp.

- Việc vận hành phải thuận tiện, tiết kiệm nhân công và an toàn.

- Mức độ tự động hóa và độ phức tạp về cấu trúc của thiết bị kẹp phải phù hợp với khối lượng sản xuất và quy mô lô hàng của chi tiết gia công.

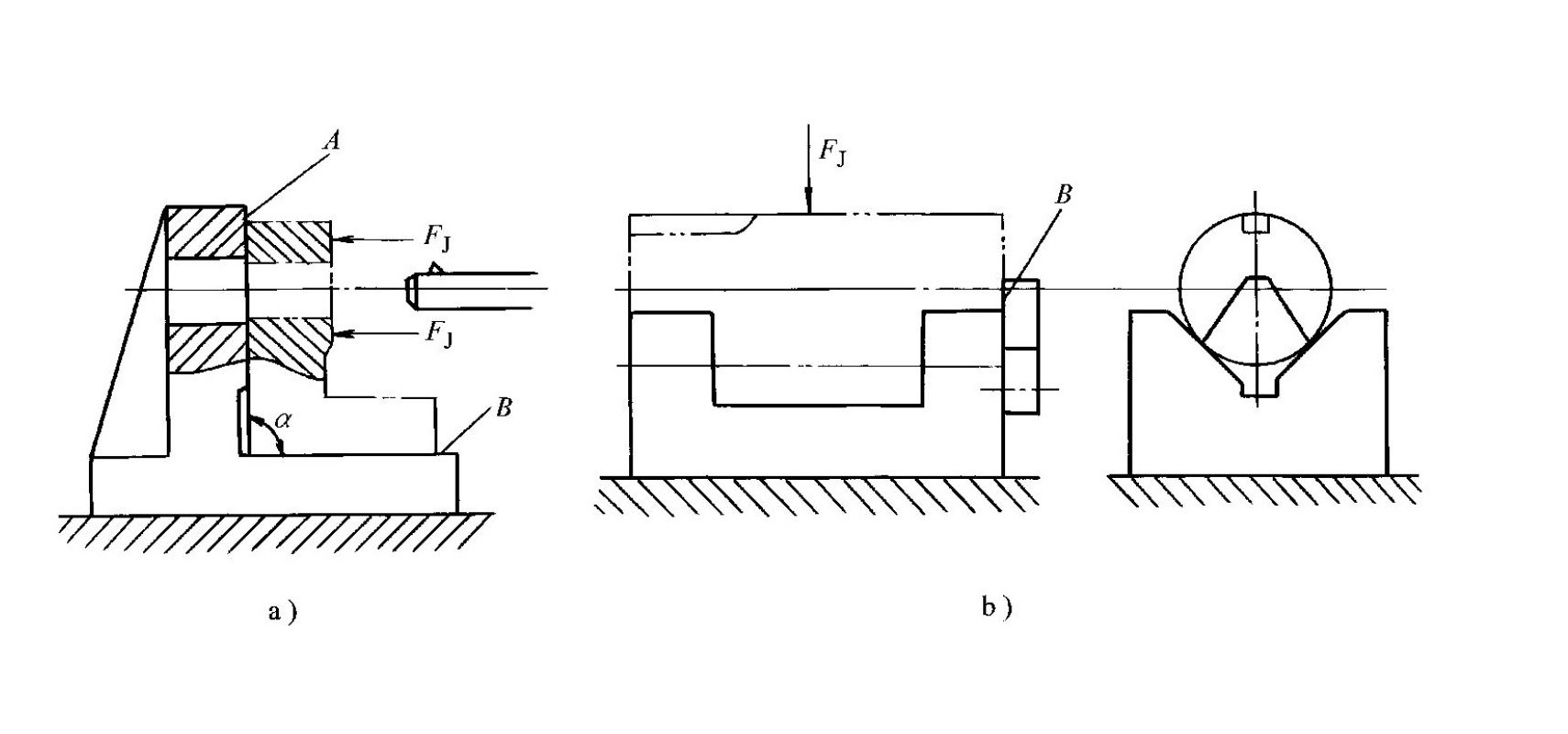

7.2Cách lựa chọn hướng và điểm đặt lực kẹp

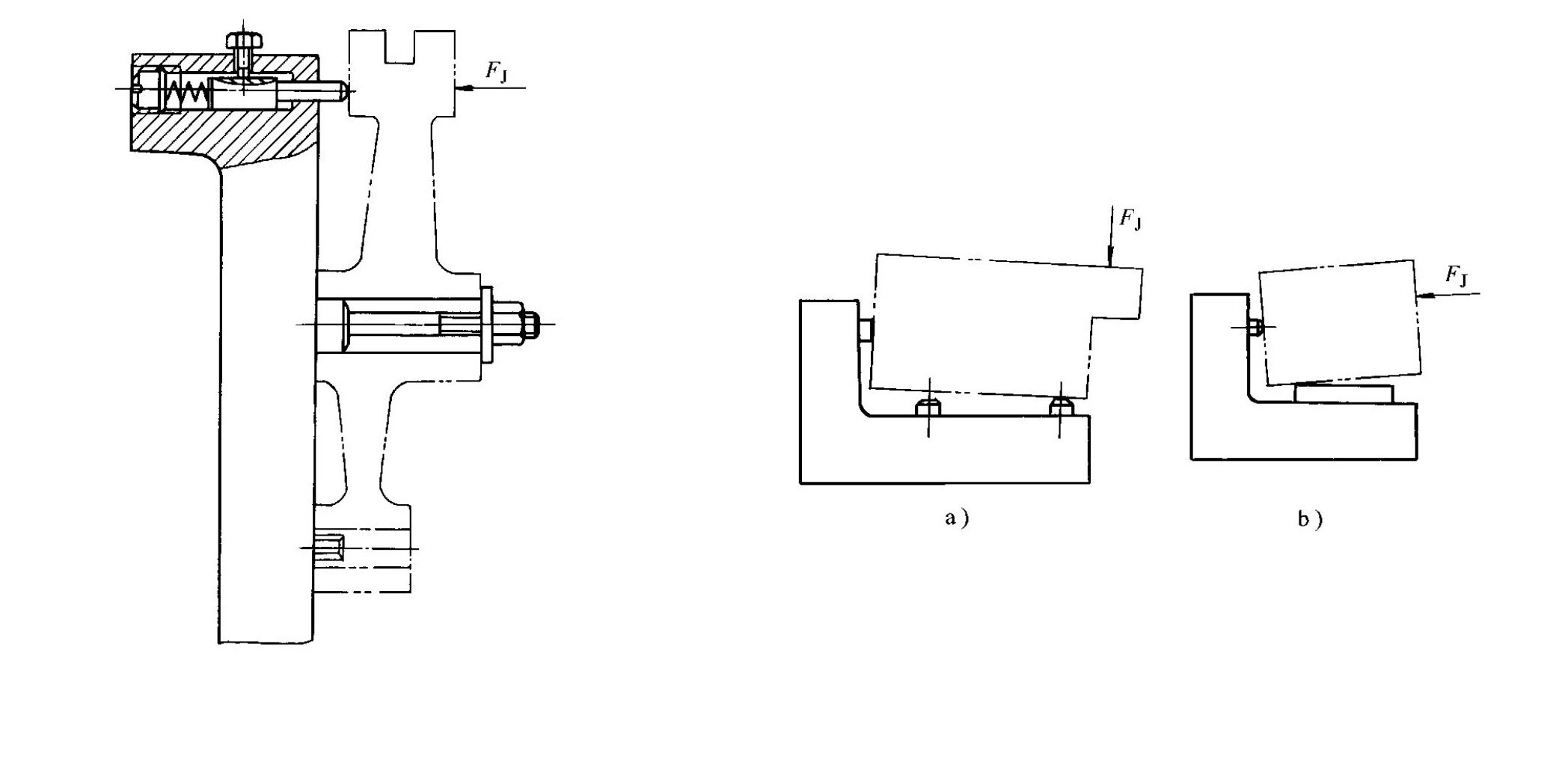

- Lực kẹp nên tác động hướng về bề mặt định vị chính (Hình 1-45)

- Trường hợp thực tế: Khi có yêu cầu về độ vuông góc giữa lỗ gia công và mặt đáy bên trái, lực kẹp FJ phải tác dụng hướng về bề mặt định vị A; nếu nó tác dụng hướng về bề mặt B, sai lệch góc giữa mặt đáy bên trái và bề mặt đáy có thể phá vỡ quá trình định vị và ảnh hưởng đến độ vuông góc giữa lỗ và mặt đáy bên trái.

- Hướng của lực kẹp nên giúp giảm thiểu lực kẹp cần thiết (Hình 1-46)

- Trường hợp thực tế: Khi lực kẹp FJ tác dụng cùng hướng với lực cắt F và trọng lượng phôi W, lực kẹp cần thiết sẽ được giảm thiểu.

- Điểm đặt lực kẹp nên được chọn ở những vị trí và theo hướng có độ cứng vững của phôi cao hơn (Hình 1-47).

- Các trường hợp thực tế:

- Dùng cho các ống lót thành mỏng trong quá trình tiện trên máy tiện hoặc tạo hình trên máy dập. máy quay sợiĐộ cứng trục lớn hơn độ cứng xuyên tâm; kẹp xuyên tâm gây ra biến dạng lớn hơn, do đó việc áp dụng lực kẹp theo hướng trục sẽ làm giảm biến dạng.

- Khi kẹp các chi tiết dạng hộp thành mỏng, lực phải tác dụng lên các mặt bích cứng; nếu không có mặt bích, có thể thay thế kẹp một điểm bằng kẹp ba điểm (Hình 1-47c) để giảm biến dạng khi kẹp.

- Điểm đặt lực kẹp nên càng gần bề mặt gia công càng tốt (Hình 1-48)

- Trường hợp thực tế: Khi phay rãnh trên càng gạt số, lực kẹp chính được tác dụng ở vị trí cách xa bề mặt gia công; trong trường hợp này, cần bổ sung các giá đỡ phụ trợ gần khu vực gia công và tăng lực kẹp FJ để cải thiện độ cứng vững của thiết lập và giảm rung động khi gia công.

- Đường tác dụng của lực kẹp phải nằm trong phạm vi của các giá đỡ định vị (Hình 1-49).

- Cảnh báo: Nếu đường tác động nằm ngoài phạm vi hỗ trợ, vị trí phôi sẽ bị phá hủy trong quá trình kẹp; đây là thao tác không chính xác và không thể chấp nhận được.

7.3Các phương pháp ước tính lực kẹp

Độ lớn của lực kẹp ảnh hưởng trực tiếp đến độ tin cậy của thiết lập, biến dạng kẹp, độ chính xác định vị và chất lượng gia công. Hai phương pháp ước lượng thường được sử dụng như sau:

- Phương pháp tương tự

- Lực kẹp được ước tính bằng cách tham khảo các điều kiện hoạt động của các thiết bị tương tự.

- Phương pháp này được sử dụng rộng rãi trong thực tiễn sản xuất.

- Phương pháp cân bằng tĩnh

- Đồ gá và phôi được coi là một hệ thống cứng nhắc.

- Điều kiện tức thời bất lợi nhất trong quá trình gia công được xác định, và lực kẹp lý thuyết được tính toán dựa trên trạng thái cân bằng tĩnh.

- Kết quả sau đó được nhân với hệ số an toàn K (2,5–3 đối với gia công thô, 1,5–2 đối với gia công tinh) để thu được lực kẹp thực tế.

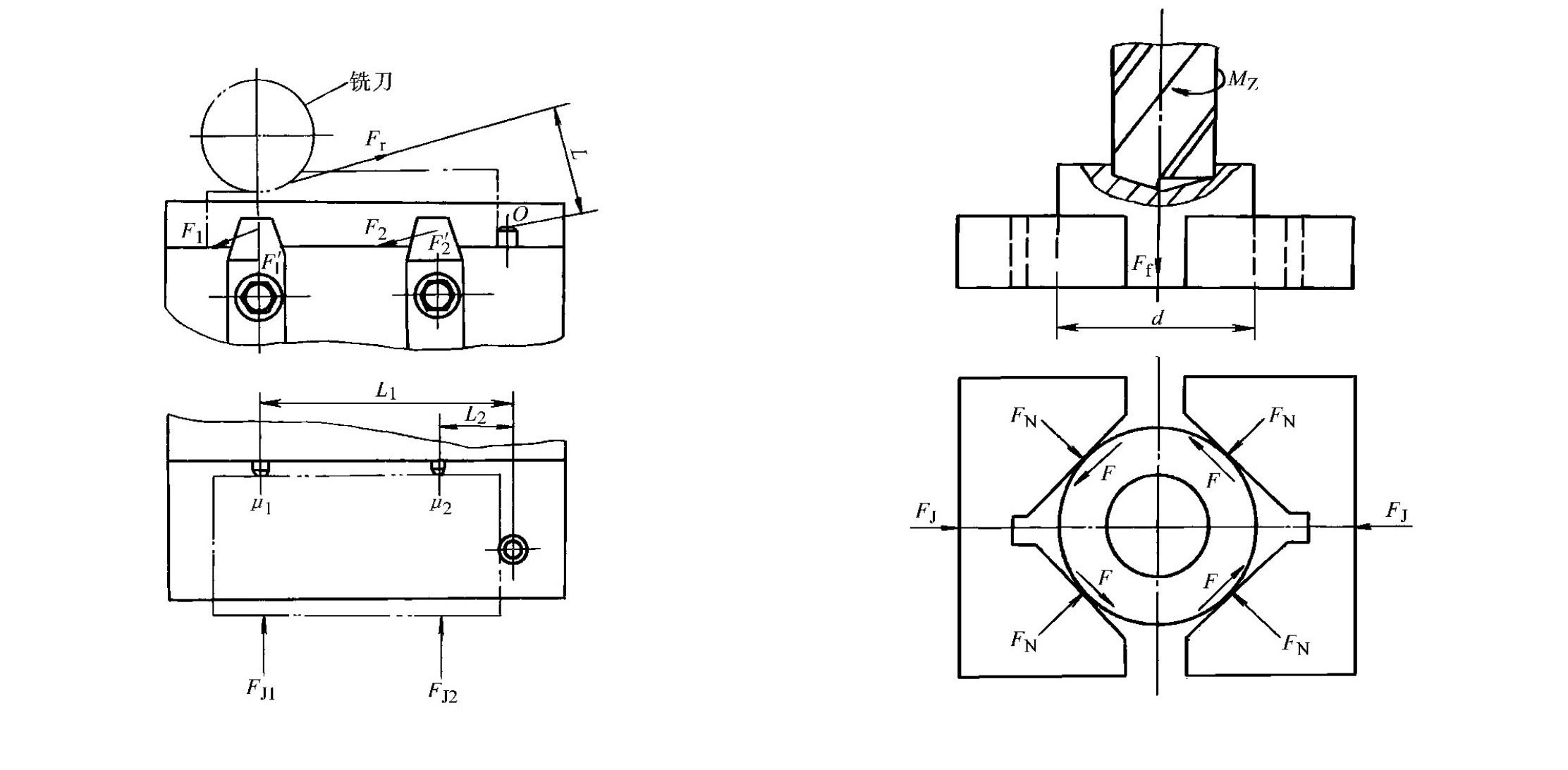

- Ví dụ về cách tính toán điển hình:

- Ví dụ gia công phay (Hình 1-50): Khi lực cắt Fr đạt giá trị cực đại và khoảng cách L từ Fr đến chốt chặn O là lớn nhất, phôi có xu hướng quay quanh điểm O; theo trạng thái cân bằng tĩnh, giả sử FJ1 = FJ2 = FJ và μ1 = μ2 = μ, công thức lực kẹp là FJ=Fr×L/[μ×(L1+L2)]; lực kẹp thực tế là F=K×Fr×L/[μ×(L1+L2)] (đơn vị: N); trong đó Fr là lực cắt cực đại (N), μ là hệ số ma sát giữa phôi và các phần tử định vị, L1 là khoảng cách từ hướng lực cắt đến chốt chặn (mm), và L2 là khoảng cách từ hai chốt đỡ đến chốt chặn (mm).

- Ví dụ khoan (Hình 1-51): Lực kẹp phải khắc phục được sự quay của phôi do mômen cắt Mz và chuyển động của phôi do lực cản tiến dao Ff; theo cân bằng lực, công thức lực kẹp thực tế là FJ=K×(Mz/(d/2)+Ff)/[2μ/sin(α/2)](đơn vị: N); trong đó Mz là mômen cắt (N·mm), d là đường kính phôi (mm), Ff là lực cản tiến dao (N), α là góc giữa hai mặt làm việc của khối chữ V (°), và μ là hệ số ma sát giữa khối chữ V và phôi.

7.4Các cơ chế kẹp điển hình

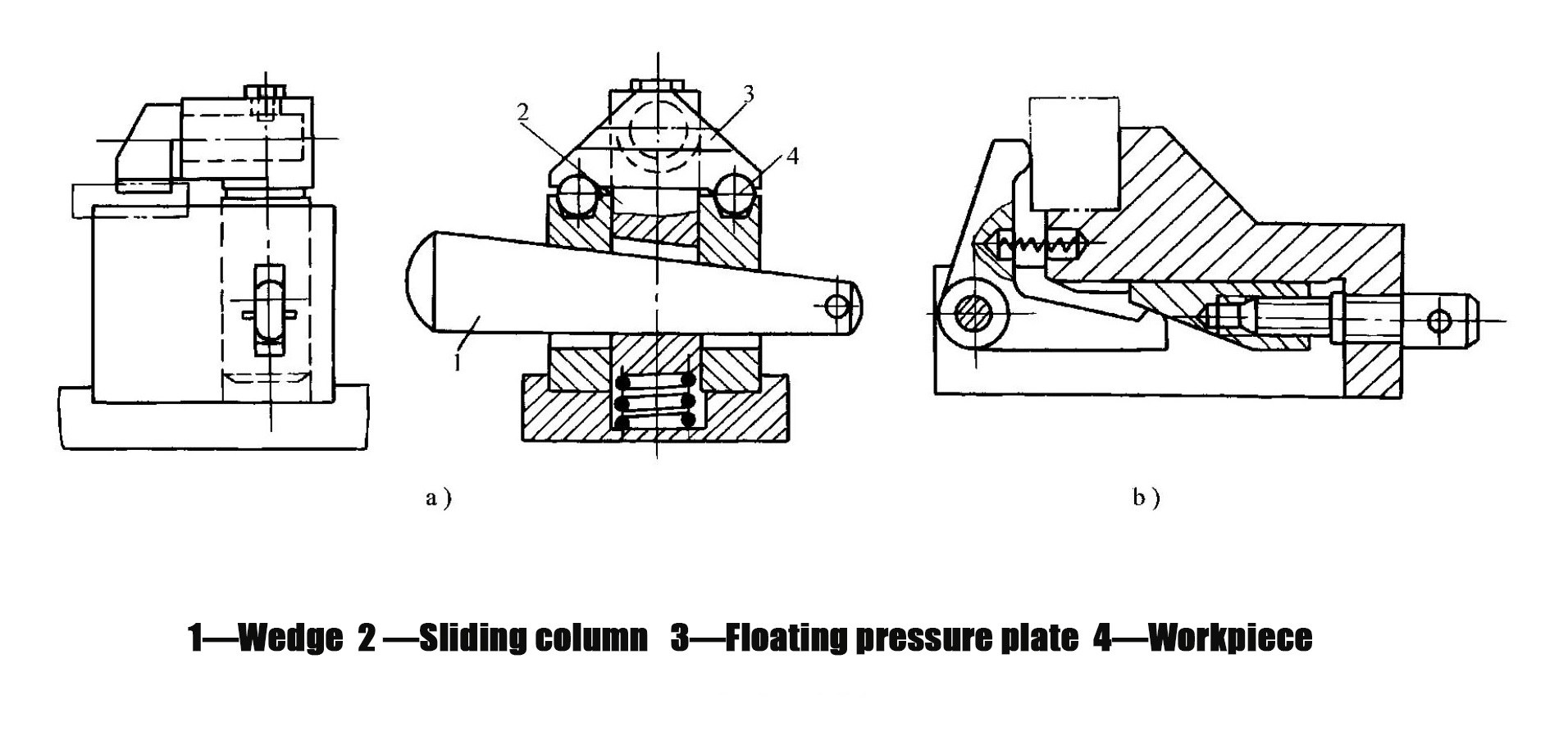

- Cơ chế kẹp nêm

- Cơ cấu kẹp sử dụng nêm làm bộ phận truyền lực hoặc kẹp (Hình 1-52)

- Ứng dụng thực tiễn:

- Trong Hình 1-52a, nêm dẫn động 1 tác động xuống dưới khiến cột trượt 2 di chuyển xuống, đồng thời tấm ép nổi 3 kẹp chặt hai phôi 4; sau khi gia công, gõ vào đầu nhỏ của nêm 1 sẽ giải phóng các phôi.

- Trong các ứng dụng thực tế, cơ cấu nêm thường được kết hợp với các cơ cấu khác; Hình 1-52b cho thấy sự kết hợp giữa cơ cấu nêm và cơ cấu kẹp vít, trong đó việc xoay vít sẽ làm cho nêm di chuyển và khiến tấm ép có bản lề kẹp chặt phôi.

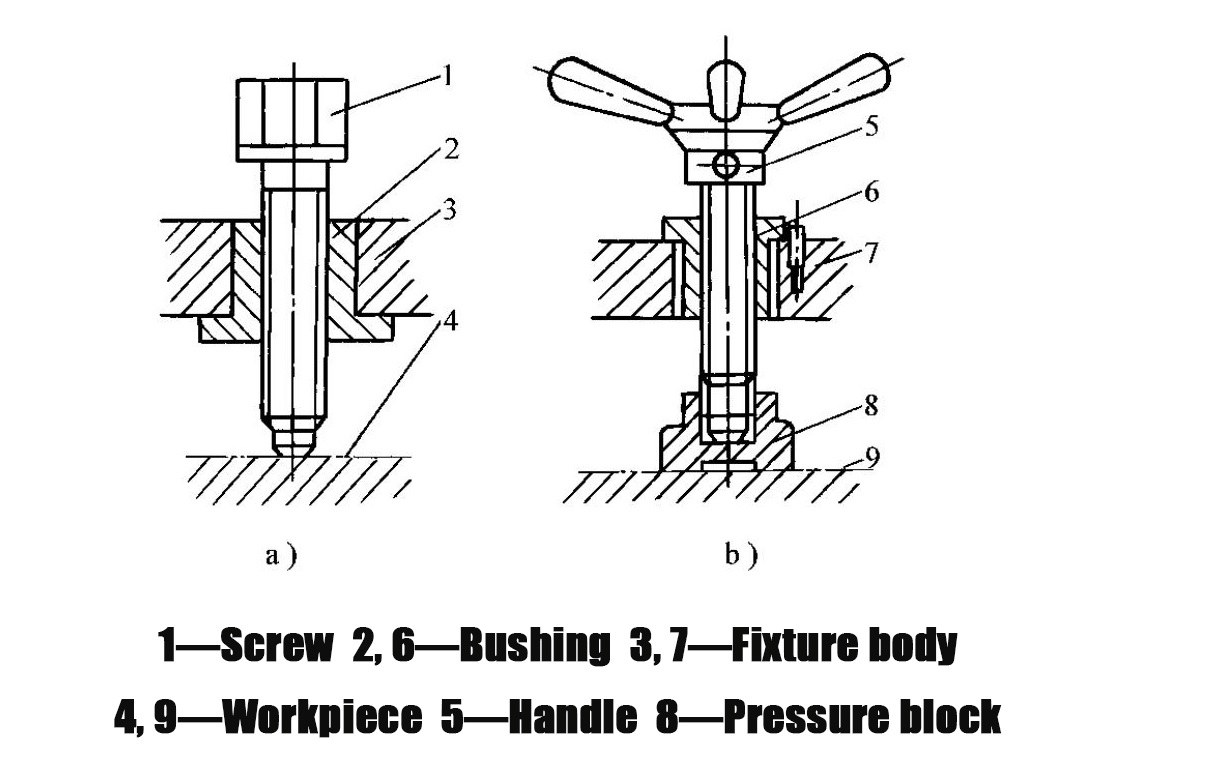

- Cơ chế kẹp vít

- Cơ cấu kẹp bao gồm các vít, đai ốc, vòng đệm và tấm ép.

- Đặc điểm: Cấu trúc đơn giản, dễ chế tạo, khả năng tự khóa tốt và lực kẹp lớn, trở thành cơ cấu kẹp được sử dụng phổ biến nhất trong các thiết bị cố định.

- Ứng dụng thực tiễn:

- Hình 1-53 thể hiện cơ cấu kẹp bằng một vít duy nhất; trong Hình 1-53a, vít tác động trực tiếp lên phôi, điều này có thể làm hỏng phôi và gây ra hiện tượng xoay; Hình 1-53b khắc phục nhược điểm này bằng cách thêm một khối ép dưới đầu vít.

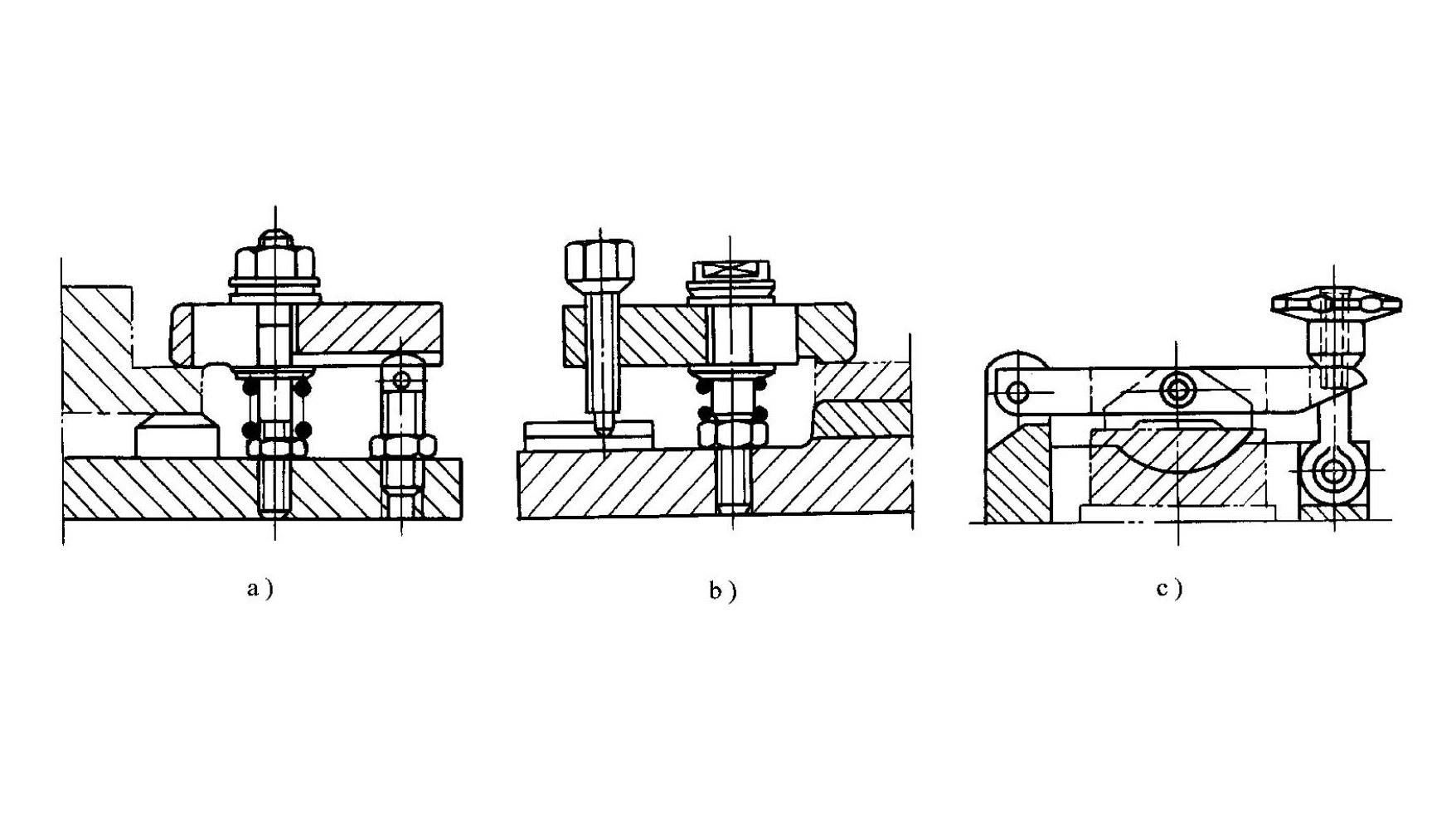

- Hình 1-54 thể hiện cơ cấu kẹp bằng tấm ép vít điển hình; Hình 1-54a và 1-54b là các loại tấm ép di động sử dụng nguyên lý đòn bẩy để kẹp; do vị trí tương đối khác nhau của điểm kẹp, điểm tựa và điểm tác dụng lực, tỷ lệ đòn bẩy và lực kẹp thay đổi, trong đó Hình 1-54c cho thấy sự khuếch đại lực cao nhất.

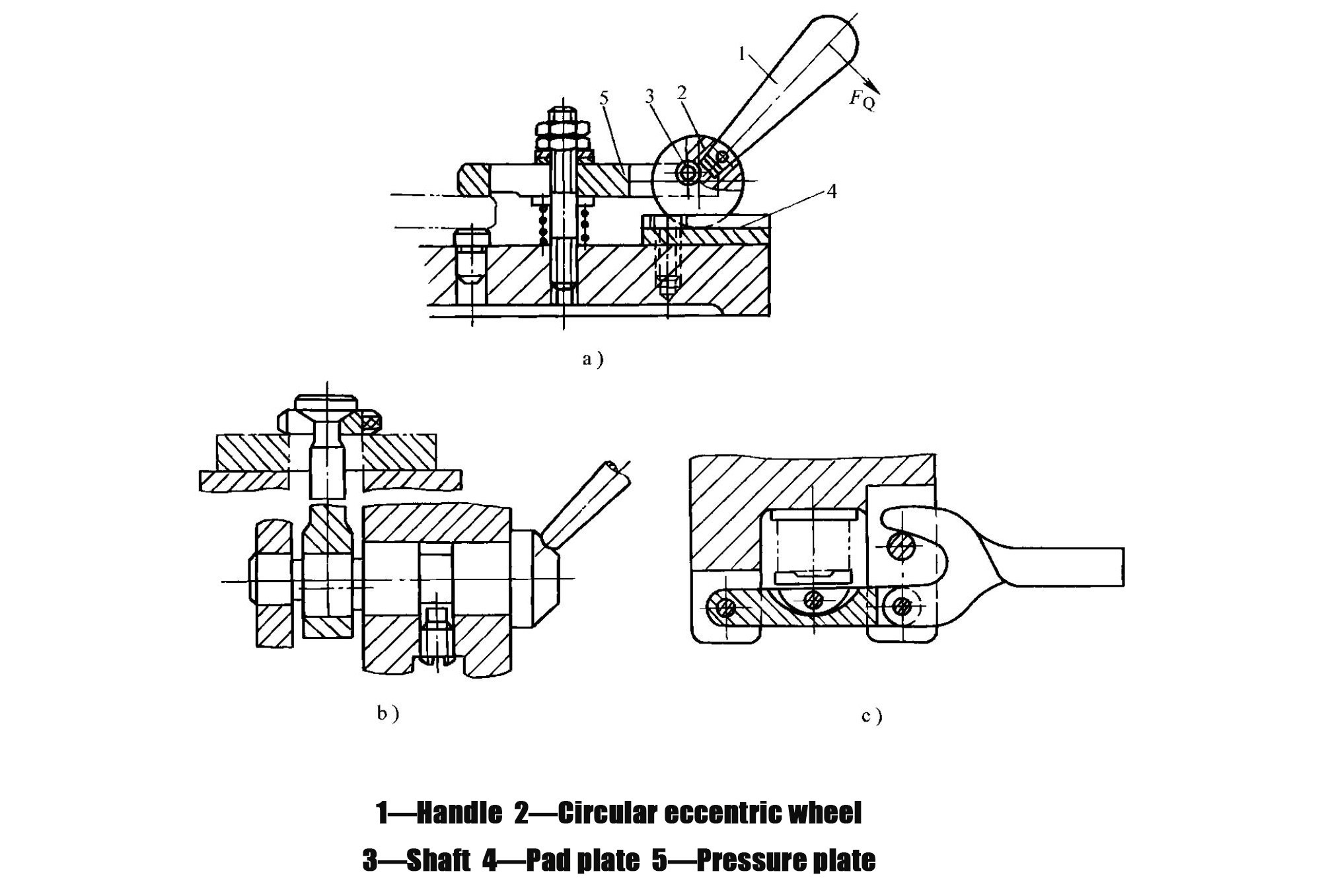

- Cơ chế kẹp lệch tâm

- Một cơ cấu kẹp phôi trực tiếp hoặc gián tiếp bằng cách sử dụng một phần tử lệch tâm (Hình 1-55)

- Ứng dụng thực tiễn:

- Trong Hình 1-55a, việc ấn tay cầm 1 làm cho cam lệch tâm hình tròn 2 quay quanh trục 3, ép bề mặt hình trụ của nó vào tấm đỡ 4; lực phản lực nâng trục 3 lên và truyền động cho tấm ép 5 kẹp chặt phôi.

- Hình 1-55b và 1-55c lần lượt thể hiện các cơ cấu sử dụng trục lệch tâm và càng lệch tâm.

- Đặc điểm hoạt động: Dễ sử dụng và cho phép kẹp nhanh, nhưng lực kẹp và hành trình kẹp tương đối nhỏ.

- Phạm vi ứng dụng: Thích hợp cho các thao tác có lực cắt thấp, chẳng hạn như dập các chi tiết kim loại tấm nhỏ và định vị, kẹp nhanh trước khi khoan.

7.5Các đặc điểm phổ biến của hệ thống truyền động khí nén và thủy lực là gì?

Việc kẹp phôi bằng tay dựa vào lực của con người tác động thông qua các cơ cấu truyền lực. Trong các đồ gá hiệu suất cao hiện đại, việc kẹp phôi bằng điện được sử dụng rộng rãi. Các hệ thống truyền động bao gồm khí nén, thủy lực, điện, điện từ và chân không, trong đó hệ thống truyền động khí nén và thủy lực được ứng dụng phổ biến nhất.

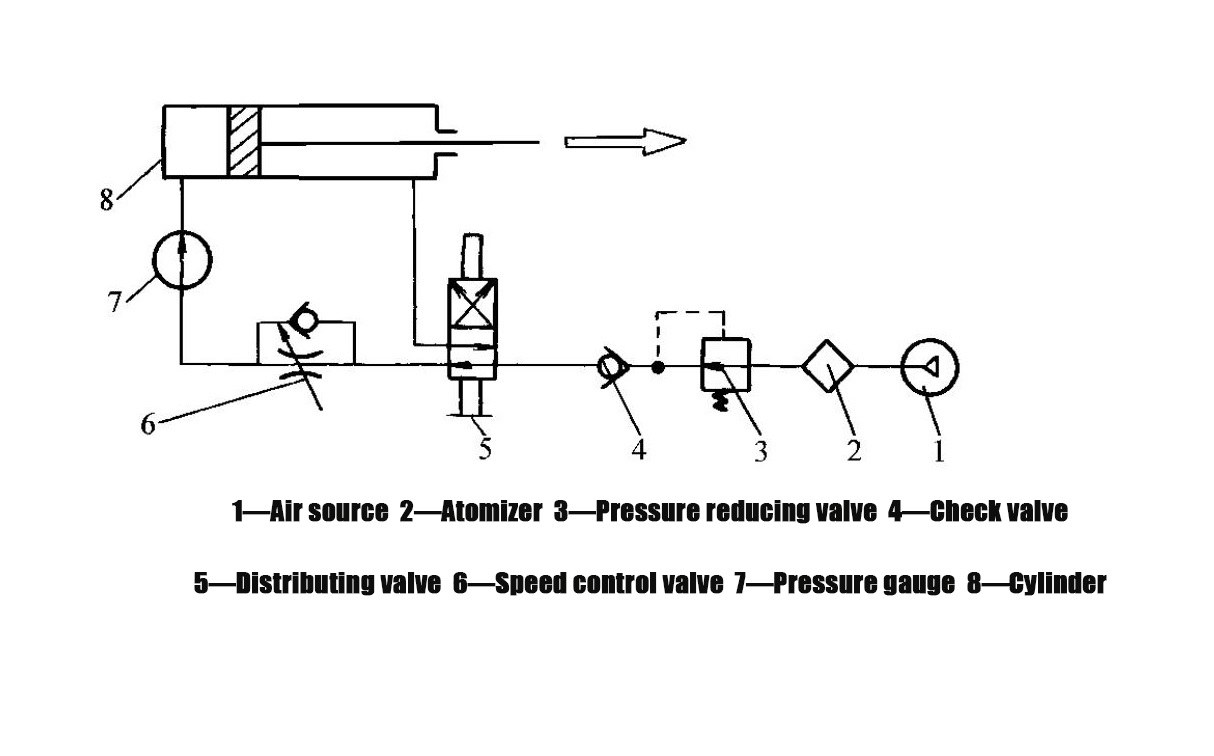

- Hệ thống truyền động khí nén

- Nguyên lý hoạt động: Sử dụng khí nén làm nguồn năng lượng.

- Đặc điểm hoạt động: Kích hoạt nhanh, áp suất điều chỉnh được, ít gây ô nhiễm và bảo trì thiết bị đơn giản; tuy nhiên, chúng có độ cứng kẹp tương đối thấp và thường yêu cầu kích thước cấu trúc lớn hơn.

- Cấu tạo hệ thống điển hình (Hình 1-56): Khí nén được cung cấp bởi nguồn khí 1 đi qua bộ bôi trơn 2 (nơi nó được trộn với dầu bôi trơn dạng phun sương để bôi trơn xi lanh), van giảm áp 3 (giảm áp suất xuống mức làm việc) và van một chiều 4 (ngăn ngừa sự nới lỏng của cơ cấu kẹp trong trường hợp gián đoạn cung cấp khí hoặc giảm áp suất đột ngột); sau đó, khí được điều khiển bởi van điều khiển hướng 5 để hút và xả khí, và van điều khiển lưu lượng 6 điều chỉnh tốc độ chuyển động của piston; áp suất được hiển thị bởi đồng hồ đo áp suất 7; xi lanh 8 dẫn động piston, từ đó tác động lên cơ cấu kẹp để kẹp phôi.

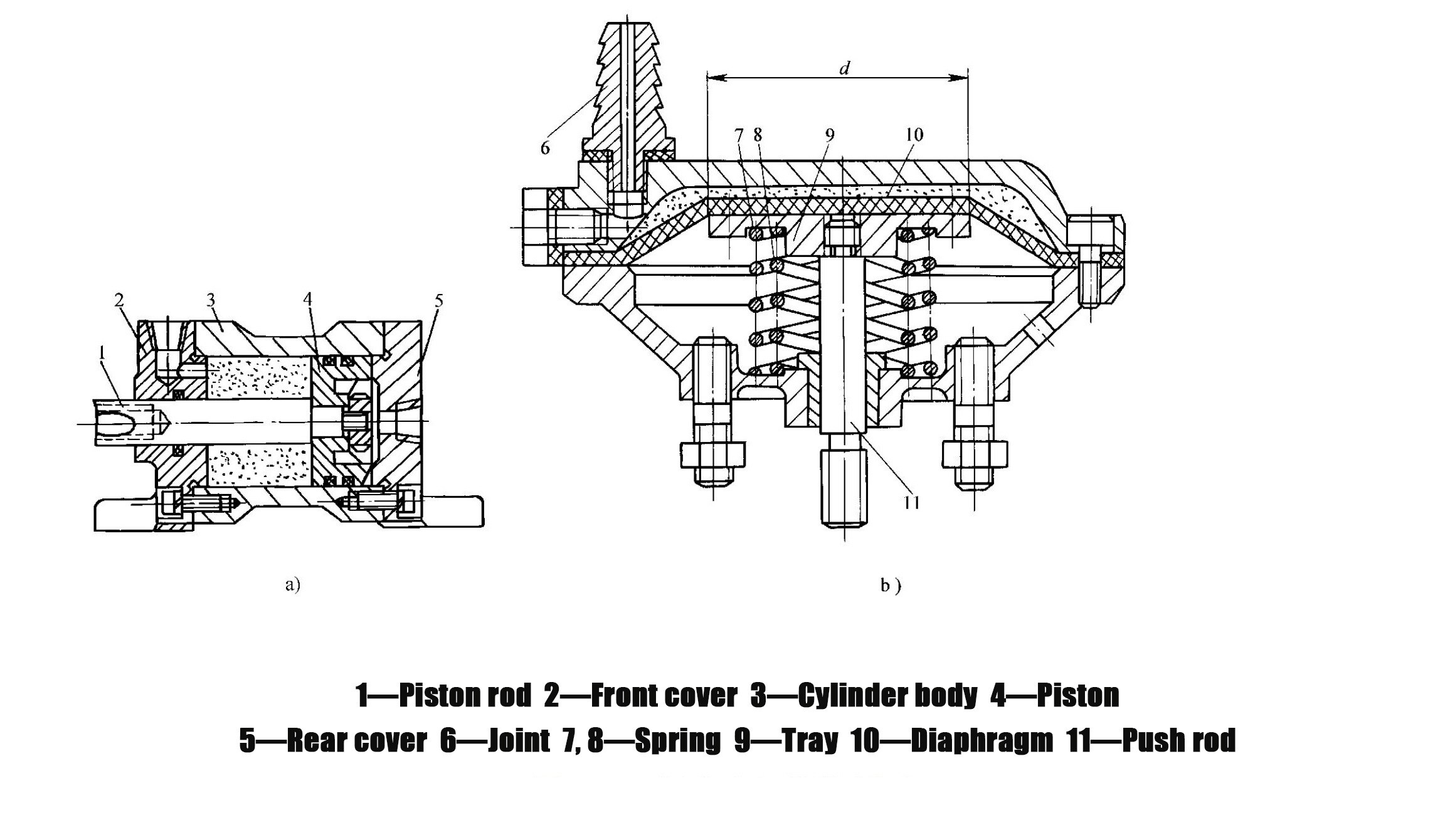

- Các loại xi lanh khí nén thường dùng:

- PistonXi lanh kiểu - (Hình 1-57a): Cung cấp hành trình làm việc dài, và lực đầu ra không bị ảnh hưởng bởi chiều dài hành trình.

- Xi lanh kiểu màng (Hình 1-57b): Có hiệu suất làm kín tốt, cấu trúc nhỏ gọn và đơn giản, ít bộ phận ma sát và tuổi thọ cao; tuy nhiên, chúng có hành trình làm việc ngắn và lực đầu ra thay đổi theo chiều dài hành trình.

- Phạm vi ứng dụng: Được sử dụng rộng rãi trong các dây chuyền tự động hóa máy dập và để kẹp nhanh trên các trung tâm gia công.

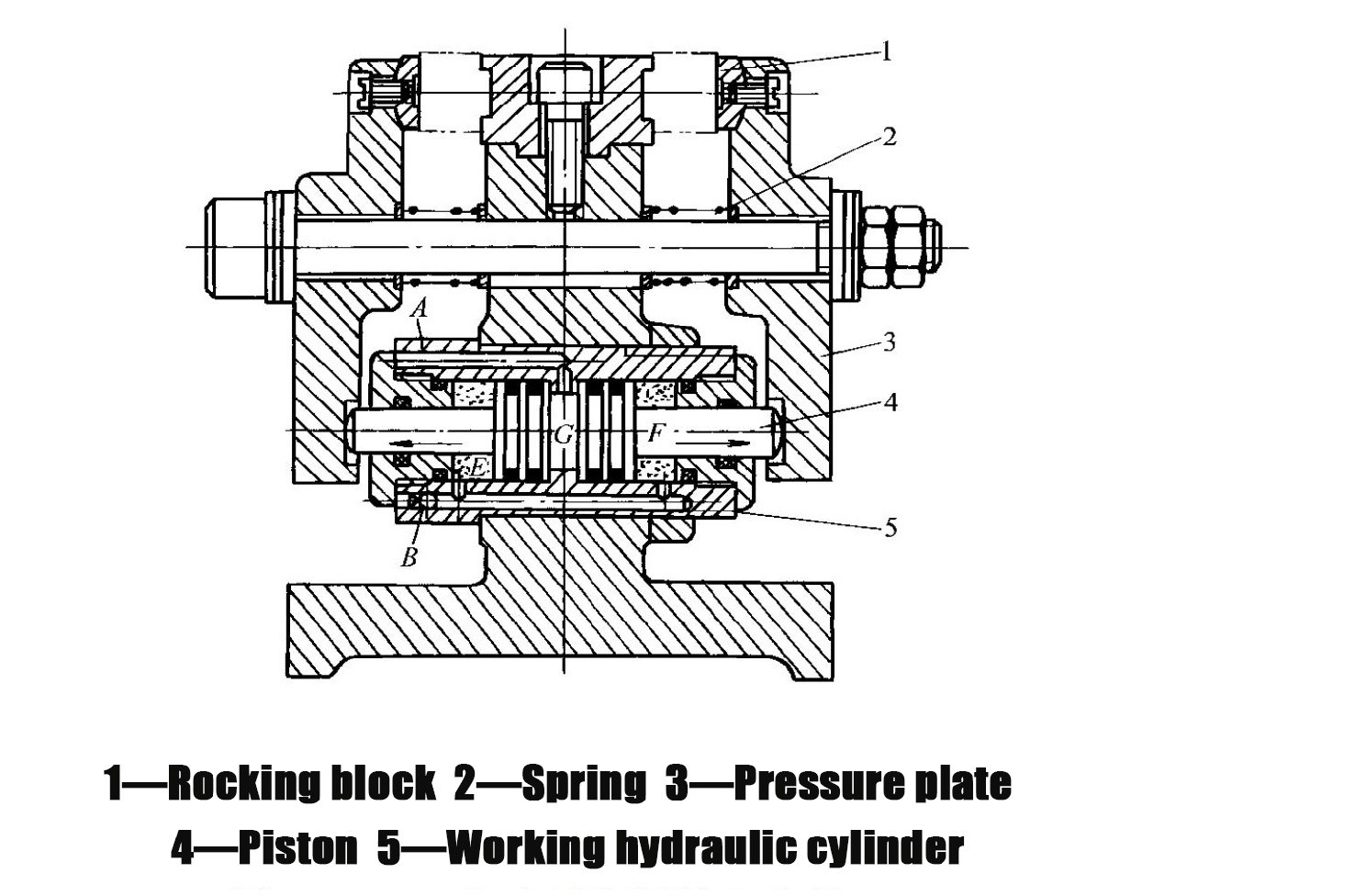

- Hệ thống truyền động thủy lực

- Nguyên lý hoạt động: Sử dụng dầu áp suất cao làm môi chất làm việc và hoạt động dựa trên các nguyên lý tương tự như hệ thống khí nén.

- So sánh với hệ thống khí nén, hệ thống thủy lực có các đặc tính sau: Lực kẹp lớn hơn, độ cứng kẹp cao hơn, độ tin cậy cao hơn, kích thước xi lanh nhỏ hơn và độ ồn thấp hơn; nhược điểm chính là dễ bị rò rỉ dầu và yêu cầu độ chính xác cao trong chế tạo các bộ phận thủy lực.

- Ví dụ ứng dụng thực tế (Hình 1-58): Một bộ gá kẹp thủy lực hai chiều cho máy phay; khi dầu áp suất cao đi vào buồng G của xi lanh thủy lực làm việc 5 qua đường ống A, hai piston 4 được đẩy ra ngoài đồng thời, dẫn động các tấm ép 3 kẹp phôi; khi dầu áp suất cao đi vào các buồng E và F ở hai đầu của xi lanh thủy lực 5 qua đường ống B, các piston 4 được đẩy trở lại; các lò xo 2 sau đó đẩy các tấm ép ở cả hai bên trở lại vị trí ban đầu, nhả phôi.

- Phạm vi ứng dụng: Đặc biệt thích hợp cho các thao tác gia công yêu cầu lực kẹp lớn, độ cứng vững cao và độ chính xác định vị ổn định.

8.0Cách lựa chọn đồ gá máy công cụ phù hợp dựa trên yêu cầu sản xuất

| Kịch bản sản xuất | Loại thiết bị chiếu sáng được đề xuất | Lý do lựa chọn |

| Sản xuất đơn lẻ và theo lô nhỏ | Các thiết bị chiếu sáng đa năng, thiết bị chiếu sáng dạng mô-đun | Giảm chi phí, tăng tính linh hoạt |

| Sản xuất theo lô nhỏ đến trung bình | Phụ kiện có thể điều chỉnh | Thích ứng với nhiều chi tiết gia công tương tự; cân bằng giữa hiệu quả và chi phí. |

| Sản xuất hàng loạt (Các bộ phận quay trên máy kéo sợi) | Các thiết bị tự căn chỉnh chuyên dụng | Tối ưu hóa cấu trúc, đơn giản hóa hoạt động. |

| Sản xuất hàng loạt (Gia công kim loại tấm trên máy dập) | Đồ gá dập đặc biệt | Đáp ứng các yêu cầu sản xuất ổn định với số lượng lớn |

| Sản xuất thử nghiệm sản phẩm mới | Các thiết bị dạng mô-đun | Cấu hình lại nhanh chóng, rút ngắn chu kỳ dùng thử |

| Dây chuyền sản xuất tự động | Bộ gá chuyển động + hệ thống truyền động khí nén/thủy lực | Tích hợp cơ chế kẹp và vận chuyển phôi. |

| Gia công chính xác cao (Mài) | Đồ gá trục côn | Đảm bảo độ chính xác tâm cao |

| Gia công chính xác cao (Khoan) | Trục gá lắp ghép chặt | Tránh đặt vị trí quá mức. |

9.0Câu hỏi thường gặp về lõi đồ gá máy công cụ

Hỏi: Đồ gá máy công cụ là gì?

A: Đồ gá máy công cụ là thiết bị quy trình được sử dụng để thiết lập phôi trong quá trình gia công. Nó định vị phôi một cách chính xác và sau đó kẹp chặt phôi để đảm bảo độ chính xác của quá trình gia công. Chức năng cốt lõi của nó là đạt được sự định vị chính xác và kẹp chặt phôi một cách đáng tin cậy.

Hỏi: Các loại đồ gá máy công cụ chính là gì?

A: Theo mức độ chuyên môn hóa, đồ gá có thể được phân loại thành đồ gá đa năng, đồ gá chuyên dụng, đồ gá điều chỉnh được, đồ gá dạng mô-đun và đồ gá chuyển đổi; theo loại máy công cụ, chúng bao gồm đồ gá cho máy tiện, máy phay, máy khoan, máy doa và các loại khác; theo nguồn năng lượng, chúng có thể là đồ gá điều khiển bằng tay, khí nén, thủy lực hoặc điện từ.

Hỏi: Nguyên tắc cốt lõi của việc định vị phôi là gì?

A: Nguyên tắc cốt lõi là nguyên tắc định vị sáu điểm. Một chi tiết gia công có sáu bậc tự do trong không gian (ba bậc tịnh tiến và ba bậc quay). Bằng cách sử dụng sáu điểm đỡ để hạn chế sáu bậc tự do này, vị trí của chi tiết gia công có thể được xác định đầy đủ.

Hỏi: Sự khác biệt giữa định vị hoàn chỉnh, định vị không hoàn chỉnh, định vị quá mức và định vị thiếu là gì?

A: Định vị hoàn chỉnh hạn chế tất cả sáu bậc tự do; định vị không hoàn chỉnh hạn chế ít hơn sáu bậc tự do nhưng vẫn đáp ứng yêu cầu gia công, và cả hai đều được sử dụng phổ biến; định vị thiếu không hạn chế các bậc tự do cần thiết và bị nghiêm cấm; định vị quá mức hạn chế cùng một bậc tự do nhiều lần và phải được đánh giá dựa trên việc nó có ảnh hưởng đến độ chính xác hay không.

Hỏi: Các yêu cầu cơ bản đối với thiết bị kẹp là gì?

A: Quá trình kẹp không được làm thay đổi vị trí phôi đã được định vị; lực kẹp phải phù hợp (ổn định, không rung lắc hoặc biến dạng quá mức); thao tác phải thuận tiện, tiết kiệm nhân công và an toàn; và mức độ tự động hóa phải phù hợp với khối lượng sản xuất.

Hỏi: Các bộ phận định vị phôi thường được sử dụng là gì?

A: Đối với định vị mặt phẳng: chốt đỡ, tấm đỡ, giá đỡ điều chỉnh được và giá đỡ tự căn chỉnh; đối với bề mặt trụ ngoài: khối chữ V, ống lót và mâm cặp ba chấu tự định tâm; đối với định vị dựa trên lỗ: chốt định vị, trục gá hình trụ, chốt côn và trục gá hình côn; đối với định vị một mặt phẳng - hai lỗ: giá đỡ mặt phẳng kết hợp với chốt hình trụ và chốt giảm tải.

Hỏi: Làm thế nào để lựa chọn đồ gá máy công cụ phù hợp?

A: Đồ gá đa năng hoặc dạng mô-đun dùng cho sản xuất đơn lẻ và theo lô nhỏ; đồ gá điều chỉnh được dùng cho lô nhỏ đến trung bình; đồ gá chuyên dụng hoặc đồ gá chuyển đổi dùng cho lô lớn; đồ gá dạng mô-đun dùng cho thử nghiệm sản phẩm mới; và các chi tiết có độ chính xác định tâm cao (như trục gá côn) dùng cho gia công chính xác cao, đồng thời tránh định vị quá mức.

Hỏi: Lực kẹp được ước tính như thế nào?

A: Có hai phương pháp phổ biến được sử dụng: phương pháp tương tự, ước tính lực dựa trên các đồ gá tương tự và kinh nghiệm, và phương pháp cân bằng tĩnh, tính toán lực kẹp lý thuyết và nhân với hệ số an toàn (2,5–3 đối với gia công thô, 1,5–2 đối với gia công tinh).

Thẩm quyền giải quyết

www.gressel.ch/en/wedge-clamping-element-kse/

eng.libretexts.org/Bookshelves/Mechanical_Engineering/Introduction_to_Aerospace_Structures_and_Materials_(Alderliesten)/03_Analysis_of_Statically_Indeterminate_Structures/13_Influence_Lines_for_Statically_Indeterminate_Structures/13.02_Static_Equilibrium_Method