- 1.0Giới thiệu về Dập và Khuôn kim loại tấm

- 2.0Hiểu về khả năng định hình và độ dẻo trong kim loại tấm

- 3.0Khuôn dập kim loại tấm: Thành phần và chức năng

- 4.0Cắt khuôn và hoạt động dập

- 5.0Khuôn định hình và các hoạt động chính của chúng

- 6.0Die đơn trạm và Die đa trạm

- 7.0Tầm quan trọng của việc bôi trơn khuôn trong quá trình dập

- 8.0Phân tích lưới tròn (CGA): Tối ưu hóa chất lượng chi tiết dập

- 9.0Sử dụng Mô hình phần tử hữu hạn (FEM) trong Thiết kế khuôn

- 10.0Câu hỏi thường gặp: Dập và Khuôn kim loại tấm

Dập tấm kim loại là một quy trình sản xuất khối lượng lớn, định hình và cắt các tấm kim loại thành các chi tiết chính xác bằng khuôn chuyên dụng và máy ép mạnh mẽ. Được sử dụng rộng rãi trong các ngành công nghiệp như ô tô, hàng không vũ trụ và thiết bị gia dụng, phương pháp này kết hợp khả năng định hình vật liệu với công cụ kỹ thuật để sản xuất các linh kiện phức tạp một cách hiệu quả.

1.0Giới thiệu về Dập và Khuôn kim loại tấm

Dập kim loại tấm là một quá trình sản xuất khối lượng lớn sử dụng máy dập và khuôn chuyên dụng để định hình và cắt tấm kim loại thành các chi tiết hoàn thiện. Máy ép tạo ra lực cần thiết để đóng bộ khuôn, sau đó tạo thành chi tiết.

Trong khi quá trình dập sản xuất thường được thực hiện bằng vật liệu tấm kim loại có độ dày từ 0,020” đến 0,080”, quy trình này cũng có thể được áp dụng cho các lá kim loại rất mỏng (0,001”) và cho các tấm kim loại dày tới 1,000”.

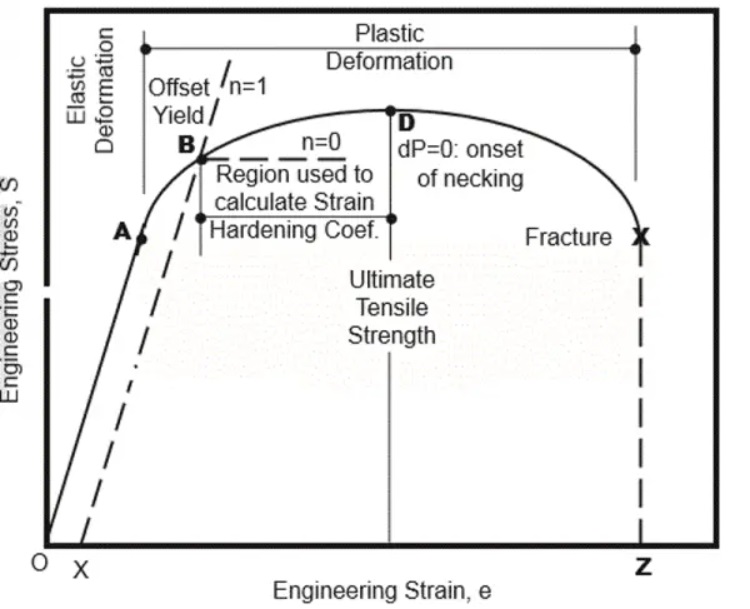

2.0Hiểu về khả năng định hình và độ dẻo trong kim loại tấm

Khả năng định hình là thuộc tính chính quyết định hiệu suất dập của vật liệu tấm kim loại. Nó đề cập đến khả năng uốn cong, kéo giãn hoặc kéo thành hình dạng mong muốn của vật liệu. Những đặc tính này thuộc về thuật ngữ luyện kim. độ dẻo, tức là khả năng biến dạng và kéo dài của vật liệu mà không bị gãy. Hình dạng và độ phức tạp của chi tiết ảnh hưởng trực tiếp đến mức độ vật liệu cần biến dạng.

Ngoài tính chất vật liệu, các yếu tố khác cũng ảnh hưởng đến khả năng tạo hình, chẳng hạn như:

- Thiết kế của khuôn

- Loại và khả năng của báo chí

- Tốc độ nhấn

- Phương pháp bôi trơn

- Cơ chế nạp kim loại tấm

- Hệ thống giám sát và kiểm soát

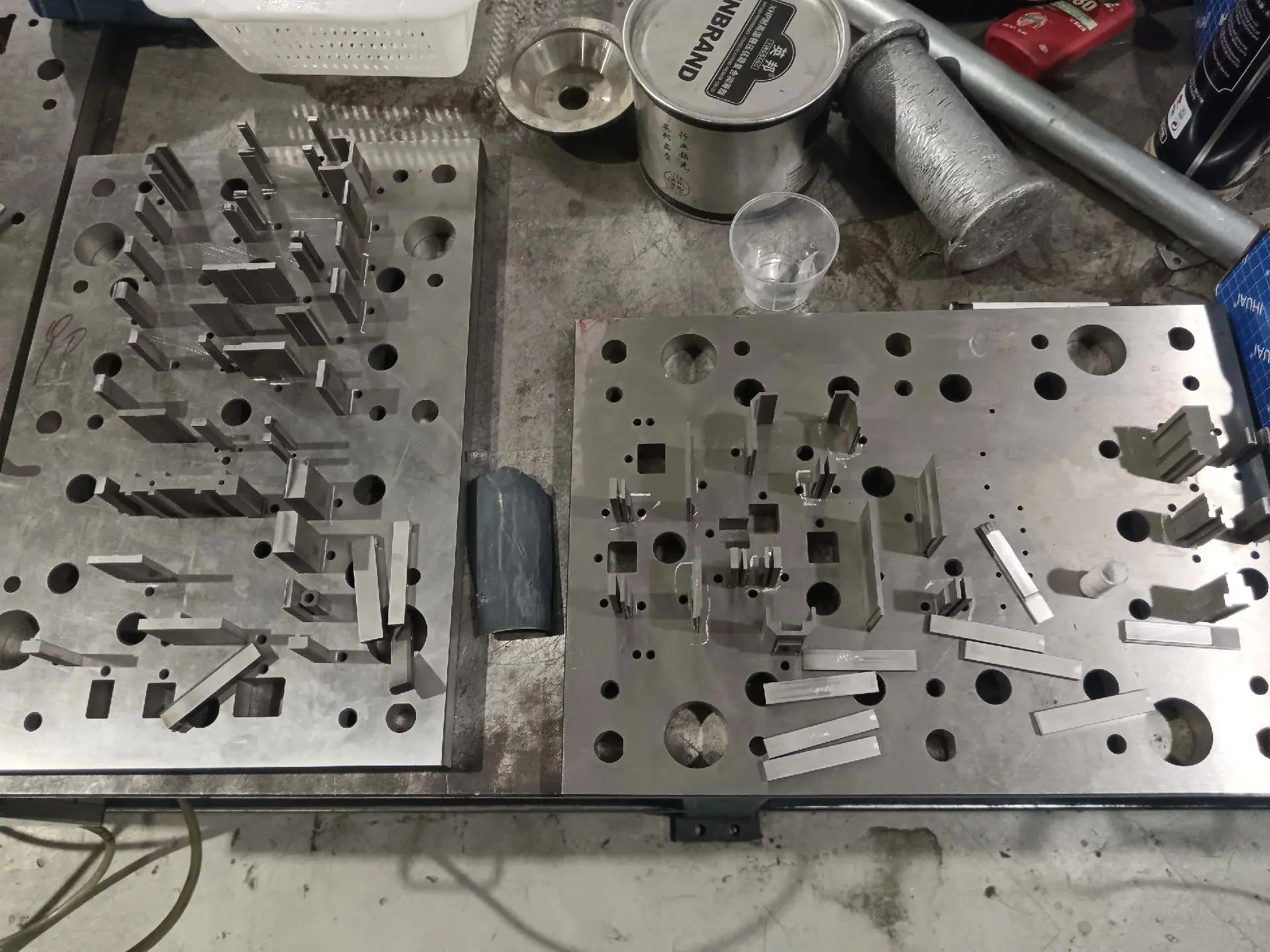

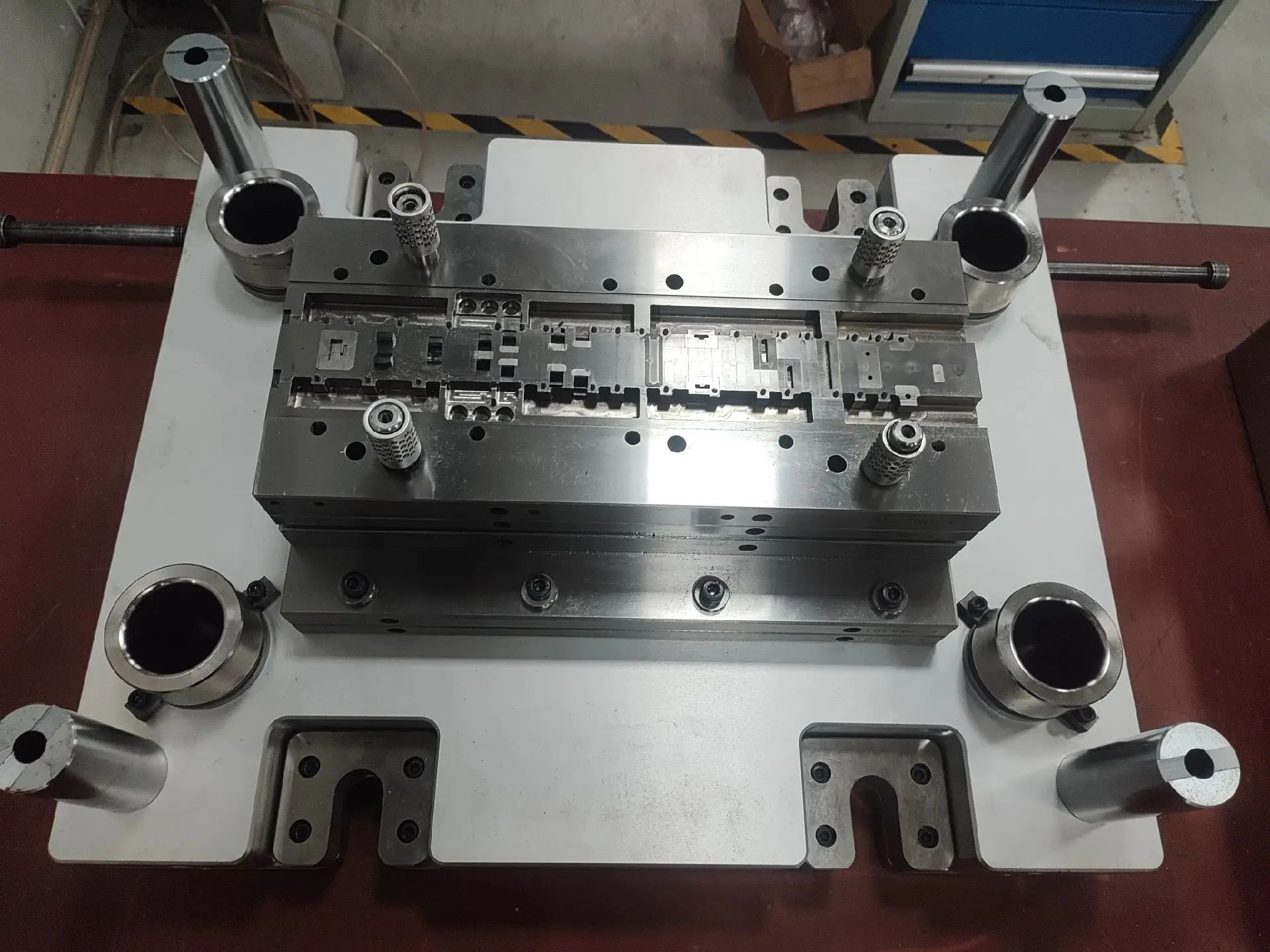

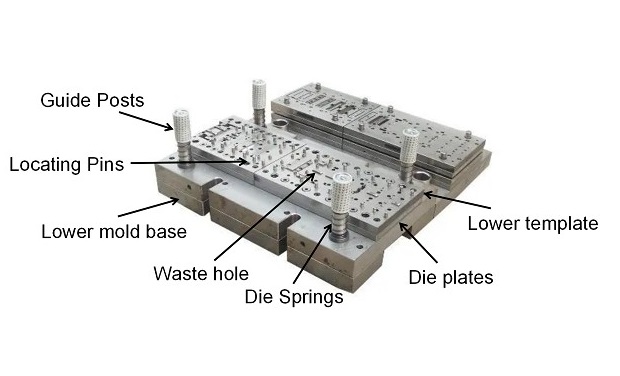

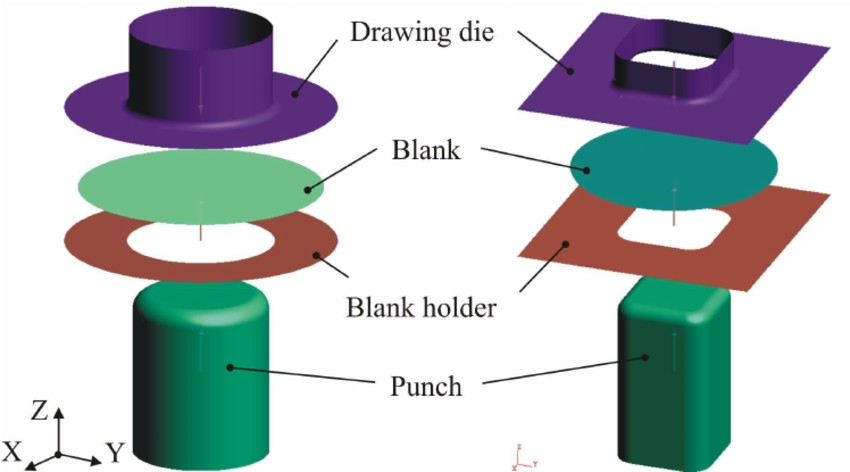

3.0Khuôn dập kim loại tấm: Thành phần và chức năng

Khuôn được thiết kế cẩn thận để mang lại kết quả nhất quán và chính xác trong mỗi lần ép.

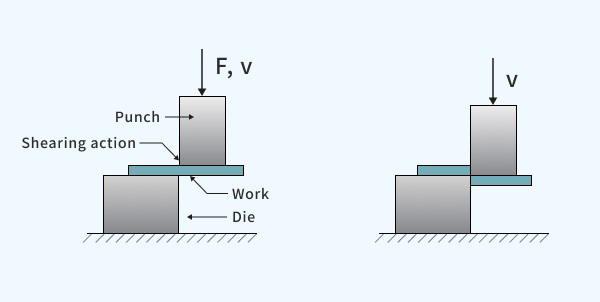

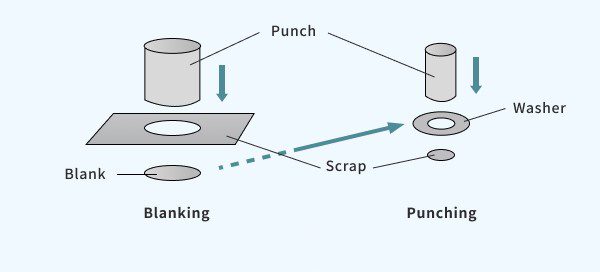

4.0Cắt khuôn và hoạt động dập

Khuôn cắt được sử dụng để cắt kim loại tấm thành hình dạng mong muốn. Chúng thực hiện một số thao tác cụ thể, chẳng hạn như:

- Trống: Cắt toàn bộ mặt ngoài của chi tiết ra khỏi tấm

- Đấm: Loại bỏ các mảnh vụn để tạo thành lỗ hoặc khe

- Cắt tỉa: Cắt phần kim loại thừa ra khỏi các bộ phận đã tạo hình

Trong các thao tác này, khe hở khuôn thích hợp giữa chày (đực) và cối (cái) là rất quan trọng. Khe hở này phụ thuộc vào độ dày và độ cứng của phôi. Nhìn chung, phôi dày hơn hoặc cứng hơn cần khe hở rộng hơn. Kim loại mềm hơn cho phép chày xuyên sâu hơn.

5.0Khuôn định hình và các hoạt động chính của chúng

Tạo hình là việc định hình kim loại dựa trên đường viền của khuôn, không phải bằng cách cắt. Các thao tác tạo hình phổ biến bao gồm:

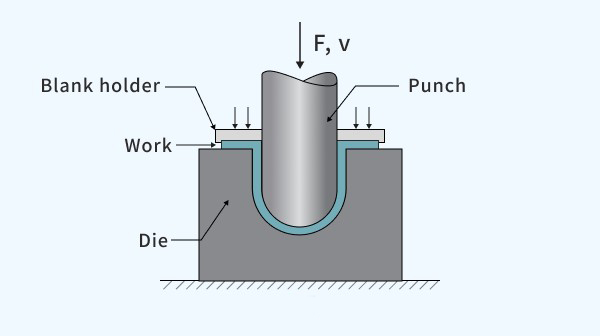

- Vẽ: Kéo một phôi vào khoang khuôn để tạo ra các hình dạng sâu. Điều này đòi hỏi một người giữ trống để kiểm soát dòng chảy của kim loại và ngăn ngừa nhăn hoặc gãy.

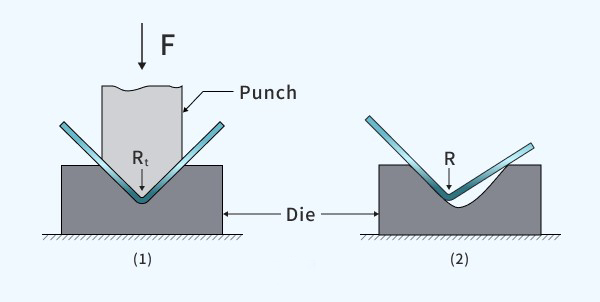

- Uốn cong: Tạo các góc hoặc đường cong xác định để tăng thêm độ cứng và hình thức

- Mặt bích: Tạo các phần mở rộng góc nhỏ từ các cạnh để tăng thêm độ bền hoặc độ cố định

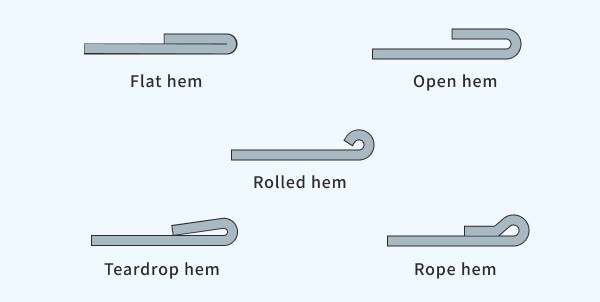

- Viền: Gấp mép bích vào chính nó để tạo thành một cạnh nhẵn để ghép các bộ phận lại với nhau

Mỗi thao tác tạo hình đều có vai trò nhất định trong hình dạng tổng thể, độ bền và chức năng của chi tiết cuối cùng.

6.0Die đơn trạm và Die đa trạm

Hoạt động dập có thể được thực hiện bằng nhiều loại khuôn khác nhau:

- Trạm đơn Dies:

- Khuôn ghép: Thực hiện nhiều thao tác cắt, chẳng hạn như đột dập và đột lỗ, cùng lúc

- Khuôn kết hợp: Kết hợp cả cắt và tạo hình trong một khuôn

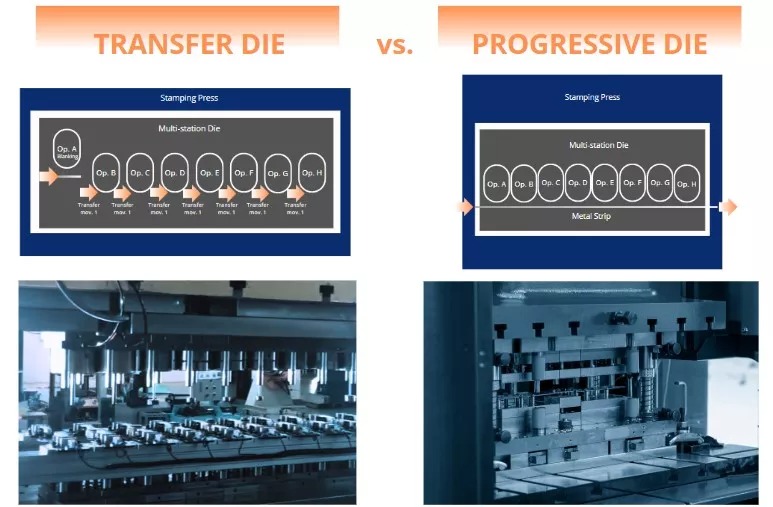

Nhiều trạm chết:

- Khuôn dập tiến bộ: Sử dụng vật liệu cuộn, mỗi trạm thực hiện một bước trong quy trình dập. Các bộ phận được kết nối thông qua một dải dẫn cho đến khi hoàn thiện và tách rời.

- Chuyển chết: Sử dụng các phôi cắt sẵn được chuyển cơ học từ trạm này sang trạm khác trong cùng một bộ khuôn

- Đường ép song song: Các hoạt động quy mô lớn trong đó mỗi máy ép trong một chuỗi thực hiện một nhiệm vụ cụ thể (ví dụ: vẽ hoặc cắt)

Những cấu hình khuôn khác nhau này cho phép sản xuất các bộ phận phức tạp với hiệu quả và năng suất cao.

7.0Tầm quan trọng của việc bôi trơn khuôn trong quá trình dập

Trong quá trình dập, tiếp xúc áp suất cao giữa dụng cụ và phôi kim loại tạo ra ma sát đáng kể. Bôi trơn giúp giảm ma sát này, cải thiện tuổi thọ dụng cụ, giảm tải trọng yêu cầu và nâng cao độ hoàn thiện bề mặt.

Các loại chất bôi trơn phổ biến bao gồm:

- Dầu khoáng nhẹ

- Hợp chất kéo có độ nhớt cao

- Chất bôi trơn gốc dầu, tan trong nước hoặc tổng hợp

Những điều này có thể được áp dụng bằng cách: - Chổi hoặc con lăn thủ công

- Hệ thống nhỏ giọt

- Con lăn máy tự động

- Phun hoặc tưới ngập

Việc lựa chọn phương pháp và chất lỏng bôi trơn phù hợp là điều cần thiết cho quá trình tạo hình thành công và nhất quán.

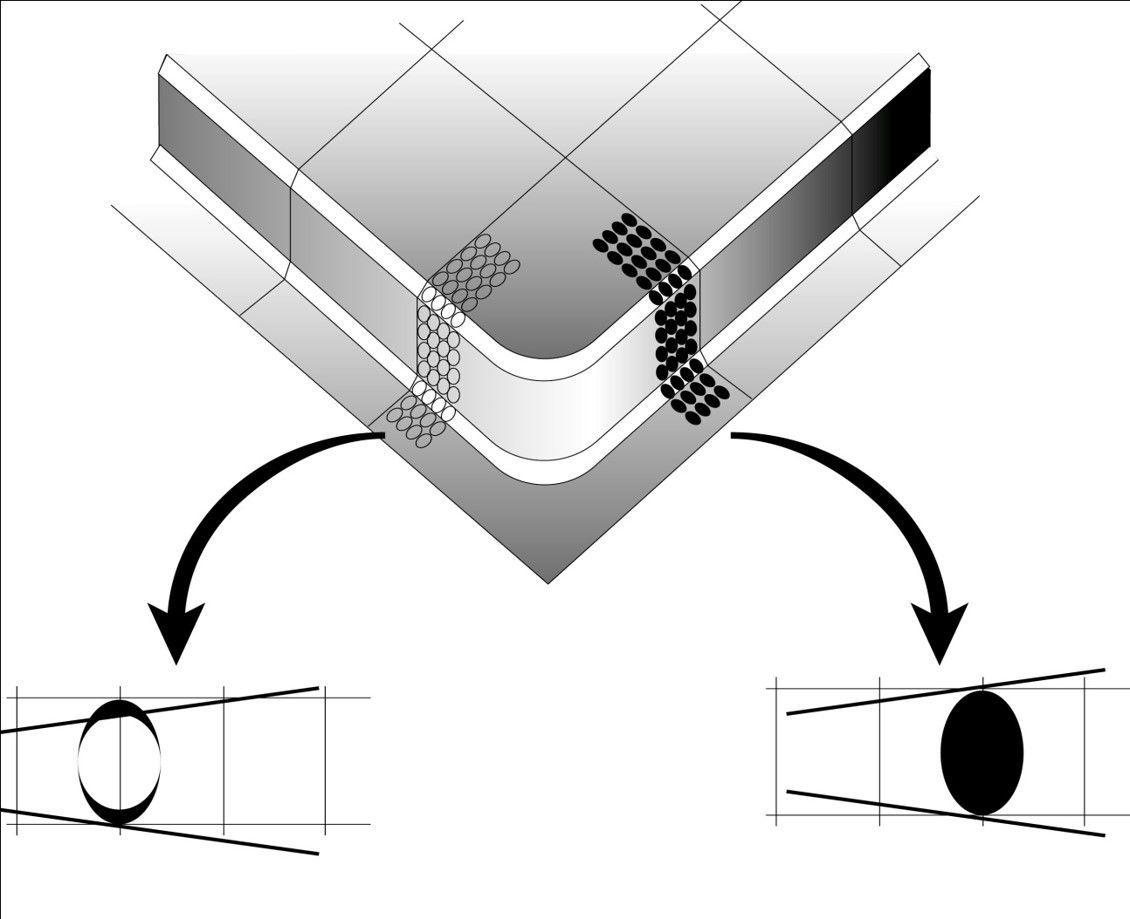

8.0Phân tích lưới tròn (CGA): Tối ưu hóa chất lượng chi tiết dập

Bằng cách phân tích lưới biến dạng, thợ chế tạo khuôn có thể xác định vị trí cần điều chỉnh khuôn. Quy trình được lặp lại cho đến khi chi tiết cuối cùng đạt yêu cầu chất lượng.

9.0Sử dụng Mô hình phần tử hữu hạn (FEM) trong Thiết kế khuôn

Để giảm thời gian dành cho thử nghiệm và sai sót, các kỹ sư ngày càng sử dụng các công cụ mô phỏng như Mô hình phần tử hữu hạn (FEM). FEM cho phép phân tích ảo các quy trình tạo hình phức tạp như dập sâu, dự đoán vật liệu sẽ phản ứng như thế nào trước khi chế tạo dụng cụ vật lý. Điều này giúp:

- Giảm thiểu việc làm lại dụng cụ

- Tối ưu hóa hình dạng và kích thước trống

- Đảm bảo các bộ phận có thể sản xuất được trước khi chế tạo khuôn

FEM, kết hợp với CGA và tay nghề chuyên môn, tạo ra quy trình dập hiệu quả hơn và các bộ phận có chất lượng cao hơn.

10.0Câu hỏi thường gặp: Dập và Khuôn kim loại tấm

Câu hỏi 1: Sự khác biệt giữa đột dập và đột lỗ trong dập tấm kim loại là gì?

A1: Cắt phôi là cắt bỏ phần viền ngoài của chi tiết khỏi tấm kim loại, trong khi đột dập là loại bỏ phần lõm để tạo ra một lỗ hoặc khe hở bên trong chi tiết. Cả hai đều được thực hiện bằng khuôn cắt.

Câu hỏi 2: Sự khác biệt giữa khuôn tiến bộ và khuôn chuyển đổi là gì?

A2: Khuôn dập liên tục đưa phôi cuộn qua nhiều trạm dập, mỗi trạm thực hiện một thao tác khác nhau trên một dải liên tục. Khuôn dập chuyển tiếp di chuyển từng phôi từ trạm này sang trạm khác bằng hệ thống chuyển tiếp cơ học.

Câu hỏi 3: Tại sao khe hở khuôn lại quan trọng trong quá trình đột dập?

A3: Khoảng hở khuôn thích hợp đảm bảo đường cắt sạch, ngăn ngừa gờ và giảm mài mòn dụng cụ. Khoảng hở khuôn phải được điều chỉnh dựa trên độ dày phôi và đặc tính vật liệu.

Câu hỏi 4: Nguyên nhân nào gây ra tình trạng nhăn hoặc rách khi vẽ sâu?

A4: Khả năng định hình kém, lực giữ phôi không đủ hoặc thiết kế đột dập/khuôn không đúng cách có thể dẫn đến nhăn, mỏng hoặc rách. Những khuyết tật này thường được xác định và khắc phục thông qua phân tích CGA hoặc FEM.

Câu 5: Nên sử dụng loại chất bôi trơn nào khi dập kim loại?

A5: Lựa chọn chất bôi trơn phụ thuộc vào loại hình hoạt động và vật liệu. Dầu nhẹ thường được sử dụng cho gia công nhẹ, trong khi gia công nặng có thể cần đến các hợp chất tổng hợp có độ nhớt cao. Phương pháp bôi trơn cũng ảnh hưởng đến hiệu quả.

Câu 6: Một con xúc xắc có thể thực hiện nhiều phép tính không?

A6: Có. Khuôn ghép và khuôn kết hợp có thể thực hiện dập, đột và tạo hình đồng thời. Khuôn đa trạm như hệ thống chuyển tiếp hoặc tiến trình thực hiện các thao tác tuần tự qua các trạm riêng biệt.

Câu hỏi 7: Mô hình phần tử hữu hạn cải thiện thiết kế khuôn như thế nào?

A7: FEM mô phỏng dòng chảy vật liệu và biến dạng trước khi chế tạo khuôn. Nó xác định các vùng hỏng tiềm ẩn, giảm thiểu việc gia công lại và đảm bảo các chi tiết được sản xuất chính xác và hiệu quả.

Tài liệu tham khảo

https://www.tldmetal.com.tw/news_detail/21.htm