Giới thiệu

Gia công kim loại tấm là công việc thiết yếu trong nhiều quy trình sản xuất, từ chế tạo đồ chơi đơn giản đến các linh kiện máy bay phức tạp. Mặc dù được sử dụng rộng rãi, việc hiểu rõ cách thức hoạt động của quy trình này vẫn rất quan trọng. Bài viết này cung cấp tổng quan chi tiết về các kỹ thuật và vật liệu liên quan đến chế tạo kim loại tấm.

1.0Chế tạo kim loại tấm là gì?

Chế tạo tấm kim loại là quá trình tạo hình các tấm kim loại phẳng thành các bộ phận và sản phẩm mong muốn thông qua các hoạt động như cắt, gấp, uốn và lắp ráp.

Vật liệu thường được sử dụng bao gồm thép, nhôm, thép không gỉ, đồng thau, đồng và kẽm. Độ dày của tấm kim loại thường dao động từ 0,006 đến 0,25 inch. Tấm dày hơn phù hợp cho các ứng dụng chịu tải nặng, trong khi tấm mỏng hơn phù hợp hơn cho các ứng dụng đòi hỏi tính dẻo.

Quá trình chế tạo bắt đầu bằng giai đoạn thiết kế kỹ lưỡng để xác định thông số kỹ thuật, tiếp theo là các kỹ thuật cốt lõi khác nhau. Các kỹ thuật này có thể được chia thành bốn loại chính:

- Cắt

- Hình thành

- Tham gia

- Hoàn thiện

2.0Kỹ thuật cắt kim loại tấm

Các quy trình cắt được sử dụng để tách các tấm kim loại thành các phần và hình dạng. Kỹ thuật cắt có thể được chia thành:

| Kiểu | Phương pháp |

| Cắt không cắt | Cắt laser, cắt plasma, cắt tia nước |

| Cắt dựa trên lực cắt | Cắt, đột, đục, cưa |

2.1Cắt Laser

Cắt laser là một quá trình nhiệt làm nóng chảy kim loại cục bộ bằng chùm tia laser hội tụ. Chùm tia được hấp thụ vào vật liệu, làm vật liệu bốc hơi, trong khi vòi cắt phun khí (thường là nitơ hoặc oxy) để loại bỏ vật liệu nóng chảy và bảo vệ đầu cắt.

Cắt laser phù hợp với các vật liệu như thép không gỉ, thép mềm và một số kim loại màu. Các vật liệu phản quang như nhôm có thể cần đến laser sợi quang. Độ dày thông thường dao động từ 20 mm đến 40 mm.

Thuận lợi:

- Tính linh hoạt và độ chính xác cao

- Tiết kiệm thời gian

- Áp dụng cho nhiều loại vật liệu

Nhược điểm:

- Tiêu thụ năng lượng và khí đốt cao

- Yêu cầu các biện pháp an toàn đáng kể và đầu tư ban đầu

2.2Cắt Plasma

Quy trình nhiệt này sử dụng khí ion hóa (plasma) để làm nóng chảy và cắt kim loại. Phương pháp này chỉ hiệu quả trên các vật liệu dẫn điện và thường được sử dụng cho các tấm dày hơn (lên đến 50 mm), khi độ hoàn thiện bề mặt không quá quan trọng.

Vật liệu phù hợp: Nhôm, thép không gỉ, đồng, đồng thau

Thuận lợi:

- Cắt tốc độ cao

- Khả năng tự động hóa

- Phù hợp với kim loại có độ bền cao với lượng nhiệt đầu vào thấp

Nhược điểm:

- Tiêu thụ điện năng cao

- Tiếng ồn tiềm ẩn trong quá trình cắt khô

2.3Cắt tia nước

Cắt bằng tia nước sử dụng luồng nước áp suất cao—thường khoảng 60.000 psi—để cắt kim loại. Tia nước tinh khiết được sử dụng cho vật liệu mềm, trong khi tia nước mài mòn cắt kim loại cứng như thép cacbon và nhôm.

Thuận lợi:

- Không có vùng bị ảnh hưởng bởi nhiệt

- Bề mặt hoàn thiện tuyệt vời không có gờ

- Có thể cắt nhiều loại vật liệu khác nhau

Nhược điểm:

- Hệ thống áp suất cao có thể gây ra hiện tượng uốn cong

- Yêu cầu đồ gá hỗ trợ để tránh biến dạng

2.4Trống

Quá trình đột dập sử dụng đầu đột và khuôn để tách một chi tiết ra khỏi tấm kim loại. Phần được đột trở thành thành phần cuối cùng, trong khi phần còn lại là phế liệu.

Thuận lợi:

- Độ chính xác kích thước cao

- Sản xuất linh kiện tùy chỉnh với khả năng lặp lại tốt

Nhược điểm:

- Chậm hơn đấm

- Chi phí dụng cụ cao hơn

2.5Cắt

Cắt kim loại tấm phẳng bằng lưỡi cắt áp suất cao để cắt các đường thẳng. Phương pháp này lý tưởng để cắt kim loại mềm với khối lượng lớn mà không cần bề mặt hoàn thiện sạch sẽ.

Thuận lợi:

- Nhanh chóng, tiết kiệm cho các lô hàng lớn

- Đơn giản, hiệu quả cho các đường cắt thẳng

Nhược điểm:

- Tạo ra gờ và biến dạng

- Không phù hợp cho các ứng dụng cần cạnh sạch

2.6Cưa

Cưa sử dụng lưỡi cưa răng cưa để cắt vật liệu dần dần. Cưa vòng ngang được sử dụng để định cỡ phôi thanh, trong khi cưa đứng thực hiện cắt theo đường viền phức tạp.

Thuận lợi:

- Độ chính xác cắt cao

- Ít lãng phí vật liệu do rãnh cắt nhỏ

- Hỗ trợ nhiều loại vật liệu không chứa sắt

Nhược điểm:

- Độ ổn định tiếp xúc kém hơn trong quá trình cắt tấm phẳng

- Sự không nhất quán trong bề mặt hoàn thiện

2.7Đấm

Đục lỗ sử dụng lực cắt để tạo lỗ trên tấm kim loại. Không giống như đột dập, phần kim loại được cắt ra là phế liệu, và tấm kim loại vẫn là thành phần cuối cùng.

Thuận lợi:

- Tạo lỗ tốc độ cao

- Cắt sạch và chính xác

- Không có biến dạng nhiệt

Nhược điểm:

Thiết lập yêu cầu căn chỉnh khuôn và dụng cụ chính xác

9 Phương pháp đột kim loại tấm mà mọi nhà chế tạo nên biết

3.0Kỹ thuật tạo hình tấm kim loại

Tạo hình bao gồm việc định hình lại kim loại khi nó vẫn ở trạng thái rắn. Phần này trình bày các quy trình tạo hình chính được sử dụng trong chế tạo.

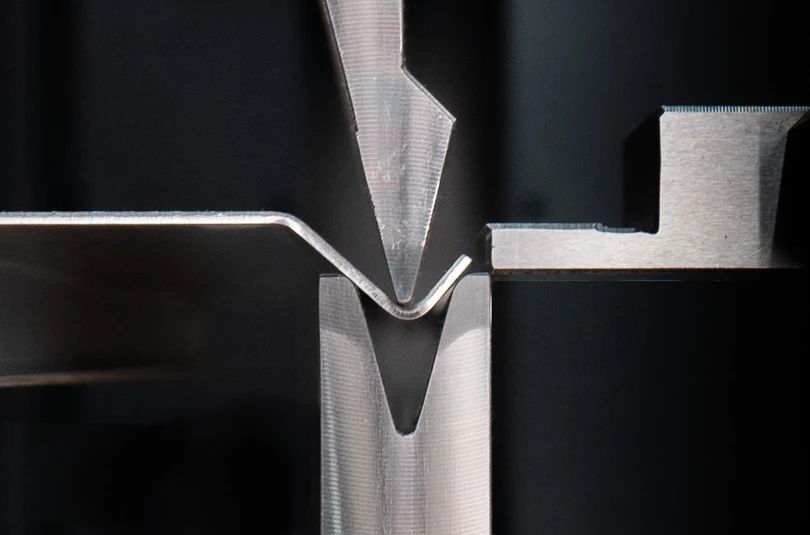

3.1Uốn cong

Uốn cong làm biến dạng kim loại bằng lực tác dụng qua máy ép phanh hoặc máy cán. Uốn cong lý tưởng cho các kim loại dẻo nhưng không giòn như:

- Thép mềm

- Thép lò xo

- Nhôm 5052

- Đồng

Những vật liệu khó uốn cong hơn bao gồm nhôm 6061, đồng thau, đồng đỏ và titan.

Các kỹ thuật uốn phổ biến:

| Phương pháp | Sự miêu tả |

| Uốn cuộn | Uốn cong tấm thành các ống, hình nón và hình dạng rỗng bằng cách sử dụng con lăn |

| Uốn quay | Tạo ra các góc nhọn hoặc góc >90° |

| Uốn cong lau | Sử dụng khuôn lau để xác định bán kính bên trong |

| Uốn chữ V | Kim loại được uốn cong trên khuôn hình chữ V bằng cách sử dụng một cái đục |

| Uốn chữ U | Tương tự như uốn chữ V, nhưng sử dụng khuôn hình chữ U để tạo ra các bộ phận hình chữ U |

Thuận lợi:

- Tính chất cơ học tốt ở các bộ phận cuối cùng

- Tiết kiệm chi phí cho sản xuất khối lượng thấp đến trung bình

Nhược điểm:

Sự bật lại có thể ảnh hưởng đến độ chính xác

3.2Viền

Việc gấp viền sẽ gấp tấm kim loại vào chính nó, thường theo hai giai đoạn:

- Uốn cong thành khuôn chữ V

- Làm phẳng trong khuôn để tạo viền

Thuận lợi:

- Gia cố các cạnh

- Cải thiện tính thẩm mỹ

- Kiểm soát kích thước cao

Nhược điểm:

Nguy cơ biến dạng vật liệu

3.3Lăn

Cán tôn làm giảm độ dày bằng con lăn quay. Có thể phân loại thành:

- Cán nóng: Trên nhiệt độ kết tinh lại

- Cán nguội: Ở nhiệt độ phòng hoặc gần nhiệt độ phòng

Ứng dụng phổ biến: Ống, ống, dập, đĩa, bánh xe

Thuận lợi:

- Tốc độ cao, hiệu quả cao

- Độ dày đồng đều

- Có thể đạt được dung sai chặt chẽ

Nhược điểm:

- Yêu cầu đầu tư ban đầu cao

- Phù hợp hơn cho sản xuất hàng loạt

Giải thích về quy trình cán tấm: Kỹ thuật tạo hình ba cuộn, bốn cuộn và hình nón

3.4Đóng dấu

Dập sử dụng khuôn và máy ép để tạo hình nguội tấm kim loại. Quá trình này có thể bao gồm uốn, đột, dập nổi và tạo mép trong cùng một thao tác.

Nguyên vật liệu: Thép không gỉ, nhôm, đồng thau, đồng

Thuận lợi:

- Chi phí nhân công và dụng cụ thấp

- Tự động hóa dễ dàng

- Độ lặp lại cao

Nhược điểm:

- Tốn kém để sửa đổi khuôn sau khi sản xuất bắt đầu

Hướng dẫn đầy đủ về khuôn dập kim loại tấm và quy trình

3.5Quăn

Uốn cong tạo ra các cạnh tròn, rỗng để đảm bảo an toàn và tăng độ bền cho cạnh. Thường được thực hiện theo ba giai đoạn:

- Đường cong ban đầu hình thành

- Lăn đường cong

- Đóng xoăn

Thuận lợi:

- Loại bỏ các cạnh sắc nhọn

- Tăng cường các cạnh thành phần

Nhược điểm:

- Có thể gây ra gờ hoặc biến dạng

3.6Quay kim loại

Quay định hình lại các đĩa kim loại trên một trục quay bằng cách sử dụng chuyển động quay và con lăn định hình.

Nguyên vật liệu: Thép không gỉ, nhôm, đồng thau, đồng

Thuận lợi:

- Thích hợp cho các hình dạng rỗng, đối xứng

- Linh hoạt cho các lô hàng nhỏ và lớn

Nhược điểm:

- Giới hạn ở các thiết kế đồng tâm

- Ràng buộc về kích thước và hình dạng

Quay kim loại là gì? Các loại quy trình, máy móc và ứng dụng

4.0Kỹ thuật ghép nối tấm kim loại

Việc ghép nối rất quan trọng trong việc lắp ráp các thành phần chế tạo. Các phương pháp chính bao gồm hàn và tán đinh.

4.1Hàn

Hàn nối hai tấm kim loại bằng nhiệt, áp suất hoặc cả hai. Có thể thêm vật liệu độn để tăng cường mối nối.

Các kỹ thuật hàn phổ biến:

| Phương pháp | Đặc điểm chính |

| Hàn que (SMAW) | Sử dụng que điện cực và hồ quang, phù hợp với kim loại dày |

| Hàn MIG (GMAW) | Sử dụng điện cực dây liên tục và bảo vệ khí, nhanh chóng và sạch sẽ |

| Hàn TIG | Sử dụng điện cực vonfram và khí bảo vệ, tốt nhất cho kim loại màu |

Ghi chú:

- Hàn que nhanh nhưng có thể làm kim loại mỏng quá nóng

- MIG lý tưởng cho tự động hóa nhưng không phù hợp ngoài trời

- TIG mang lại mối hàn sạch nhưng đòi hỏi lao động lành nghề

4.2Đinh tán

Đinh tán là phương pháp ghép nối bán cố định, không dùng nhiệt. Phương pháp này bao gồm việc khoan lỗ và tạo đuôi đinh tán để cố định các tấm.

Các loại:

| Kiểu | Ứng dụng |

| Đinh tán nóng | Đối với đinh tán thép có đường kính >10mm (1000–1100°C) |

| Đinh tán nguội | Đối với kim loại nhẹ hoặc kim loại màu như nhôm hoặc đồng |

Thuận lợi:

- Tiết kiệm chi phí và dễ kiểm tra

- Thích hợp cho kim loại nhẹ

Nhược điểm:

- Thêm trọng lượng

- Làm yếu cấu trúc do lỗ khoan

- Tạo ra tiếng ồn trong các cụm cơ khí

5.0Phần kết luận

Chế tạo tấm kim loại kết hợp các quy trình cắt, tạo hình, ghép nối và hoàn thiện để sản xuất đa dạng các linh kiện công nghiệp và thương mại. Việc lựa chọn kỹ thuật phù hợp phụ thuộc vào hình dạng chi tiết, loại vật liệu, chi phí và khối lượng sản xuất. Với những tiến bộ trong máy móc và tự động hóa, chế tạo tấm kim loại tiếp tục phát triển, mang lại độ chính xác, tốc độ và tính linh hoạt cao hơn.

6.0Những câu hỏi thường gặp (FAQ) về chế tạo tấm kim loại

Câu 1: Sự khác biệt giữa cắt laser và cắt plasma là gì?

A: Cắt laser sử dụng ánh sáng hội tụ để làm bay hơi vật liệu, mang lại độ chính xác cao và các cạnh sắc nét, trong khi cắt plasma sử dụng khí ion hóa để làm nóng chảy kim loại dẫn điện. Cắt laser phù hợp hơn với các chi tiết mỏng, phức tạp; cắt plasma được ưa chuộng hơn cho các kim loại dày hơn, có độ bền cao.

Câu 2: Vật liệu nào được sử dụng phổ biến nhất trong chế tạo tấm kim loại?

A: Các vật liệu phổ biến nhất bao gồm thép không gỉ, nhôm, thép mềm, đồng và đồng thau. Việc lựa chọn phụ thuộc vào độ bền, khả năng chống ăn mòn, khả năng định hình và ứng dụng.

Câu hỏi 3: Độ dày điển hình của tấm kim loại là bao nhiêu?

A: Độ dày của tấm kim loại thường dao động từ 0,006 inch (0,15 mm) đến 0,25 inch (6,35 mm). Vật liệu dày hơn được gọi là tấm, trong khi các tấm mỏng hơn được gọi là lá kim loại.

Câu 4: Độ chính xác của uốn CNC trong quá trình tạo hình tấm kim loại là bao nhiêu?

A: Uốn CNC mang lại khả năng lặp lại cao và dung sai chặt chẽ, thường trong phạm vi ±0,1 mm, tùy thuộc vào vật liệu và thiết bị.

Câu hỏi 5: Hàn hay tán đinh tốt hơn khi lắp ráp tấm kim loại?

A: Hàn tạo ra các mối nối chắc chắn, bền vững, lý tưởng cho tính toàn vẹn của kết cấu. Tán đinh tán phù hợp hơn với các thiết kế nhẹ, dạng mô-đun hoặc khi cần tránh biến dạng do nhiệt.