- 1.0Cắt kim loại là gì và tại sao nó lại quan trọng trong sản xuất?

- 2.0Cách sử dụng cưa trong cắt kim loại: Giải thích các loại cưa và lưỡi cưa

- 3.0Định hình trong gia công là gì? Máy định hình tạo ra bề mặt phẳng như thế nào?

- 4.0Chuốt trong sản xuất là gì? Chuốt tạo ra hình dạng bên trong phức tạp như thế nào?

- 5.0Khoan, doa, khoét và tiện ren trong gia công là gì?

- 6.0Quá trình mài và gia công mài mòn khác là gì?

- 7.0Tiện trong gia công là gì? Tìm hiểu về hoạt động của máy tiện và phương pháp giữ phôi

- 8.0Phay trong gia công là gì? Các loại, động lực cắt và kiến thức cơ bản về đường chạy dao

- 9.0Giữ chi tiết cho hoạt động phay: Đồ gá, kẹp và thiết lập

- 10.0Những câu hỏi thường gặp (FAQ)

1.0Cắt kim loại là gì và tại sao nó lại quan trọng trong sản xuất?

Cắt kim loại là một quá trình gia công loại bỏ vật liệu khỏi phôi, chủ yếu thông qua biến dạng dẻo và cắt, tạo thành các phoi nhỏ. Đây là một hoạt động cốt lõi trong gia công và được sử dụng để định hình các chi tiết theo kích thước chính xác.

Phương pháp cắt chìa khóa

Các quy trình cắt thông thường bao gồm:

- Cưa

- Định hình / Bào

- Doa

- Khoan

- Mài

- Quay

- Xay xát

Bất chấp sự khác biệt về công cụ và máy móc, tất cả các quy trình này đều dựa trên cùng một cơ chế cơ bản: áp dụng lực cắt tạo ra lực cắt dẻo để loại bỏ vật liệu, một cơ chế thường được đơn giản hóa bằng lý thuyết cắt trực giao.

Tuy nhiên, các quy trình thực tế như phay hoặc mài liên quan đến cắt xiên với cơ chế phức tạp hơn. Trong khi lý thuyết cắt trực giao cung cấp những hiểu biết cơ bản, các quy trình thực tế như phay và mài liên quan đến cắt xiên và cơ chế phức tạp hơn.

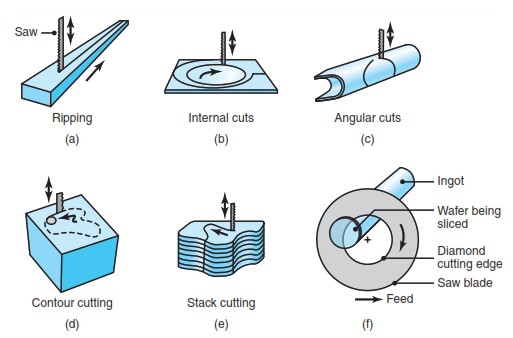

2.0Cách sử dụng cưa trong cắt kim loại: Giải thích các loại cưa và lưỡi cưa

Cưa trong gia công kim loại là gì?

Cưa là một quy trình gia công cơ bản được sử dụng để cắt nguyên liệu thô lớn thành các mảnh nhỏ hơn, có thể gia công được. Hoạt động này thường được thực hiện bằng cách sử dụng máy cưa lọng hoặc tích hợp vào Hệ thống cưa CNC dành cho sản xuất số lượng lớn. Đây thường là bước đầu tiên trong quá trình sản xuất chi tiết kim loại, tạo ra các đường cắt thô trước khi gia công chính xác.

Các loại cưa được sử dụng trong cắt kim loại

- Cưa sắt

- Sử dụng một thẳng lưỡi kiếm trong một chuyển động qua lại.

- Thường được vận hành bằng tay hoặc bằng trợ lực đơn giản.

- Thích hợp để cắt các phần nhỏ hoặc sử dụng trong xưởng.

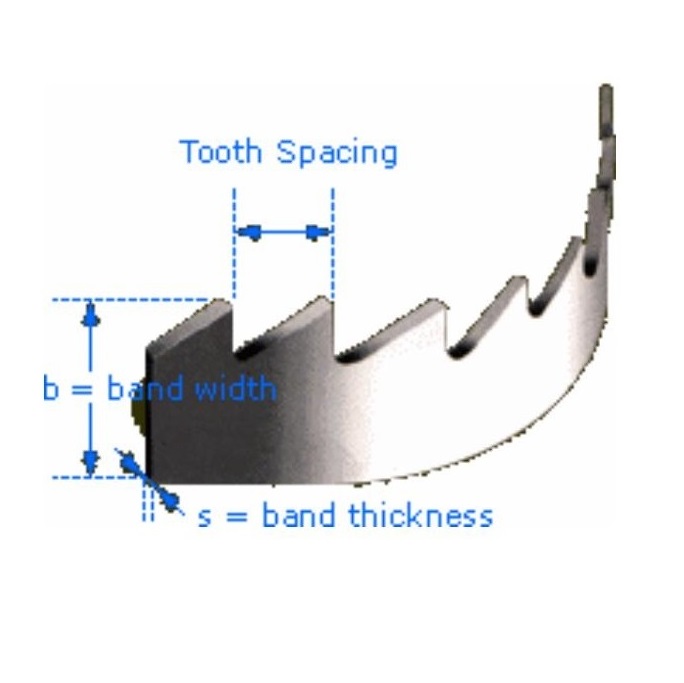

- Máy cưa lọng

- Có một lưỡi dao có vòng di chuyển liên tục theo một hướng.

- Phù hợp cho cắt liên tục, chính xác trong nhiều vật liệu khác nhau.

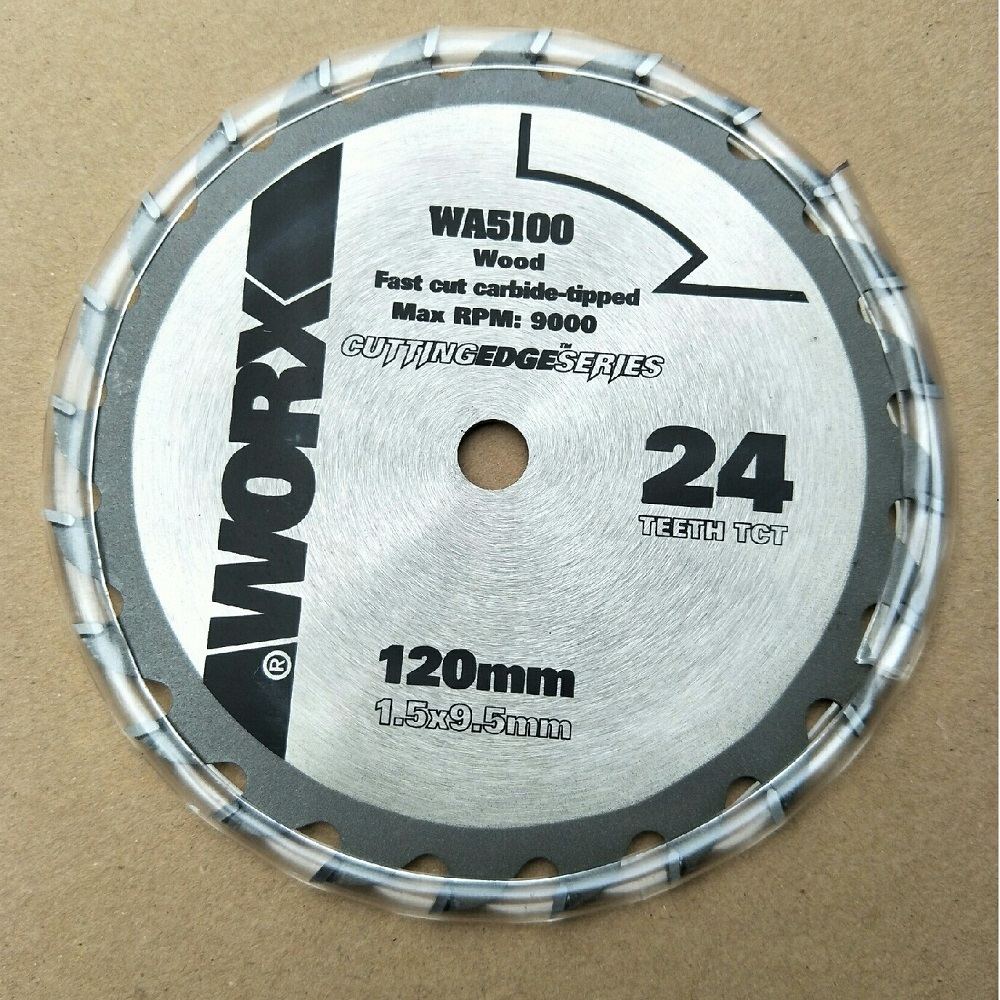

- Cưa tròn

- Được trang bị một lưỡi dao hình đĩa quay.

- Ưu đãi cắt nhanh, sạch, thường được sử dụng trong các hoạt động có khối lượng lớn hoặc di động.

Chọn lưỡi cưa phù hợp với vật liệu

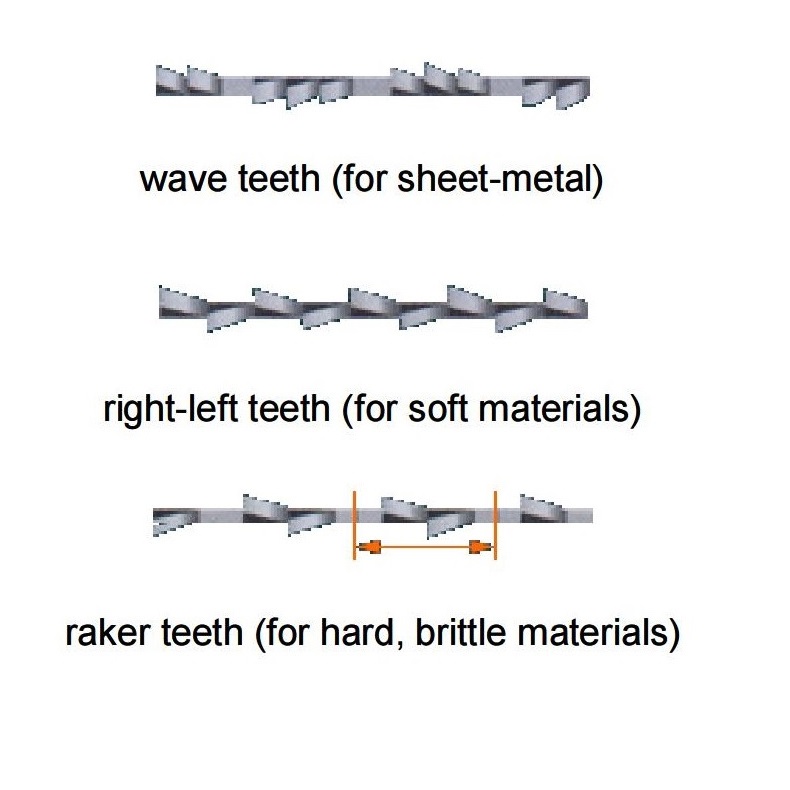

- Răng sóng

- Tốt nhất cho tấm kim loại mỏng

- Răng lưỡi dao có dạng lượn sóng, giúp giảm nhiệt và cải thiện khả năng thoát phoi.

- Răng phải-trái (Răng đều)

- Được sử dụng cho mềm mại nguyên vật liệu như nhôm hoặc nhựa.

- Răng thay đổi hướng để mở rộng vết cắt và giảm sự kẹt.

- Răng cào

- Thường được sử dụng cho các vật liệu cứng, chẳng hạn như thép hợp kim, thép cacbon hoặc gang.

- Răng được nhóm theo các mẫu để cắt mịn hơn và kiểm soát phoi.

Ứng dụng cưa điển hình

Cưa thường được sử dụng để:

- Vật liệu thô cắt theo chiều dài yêu cầu

- Chuẩn bị phôi để tiện, phay hoặc khoan

- Loại bỏ vật liệu thừa khỏi các bộ phận đúc hoặc rèn

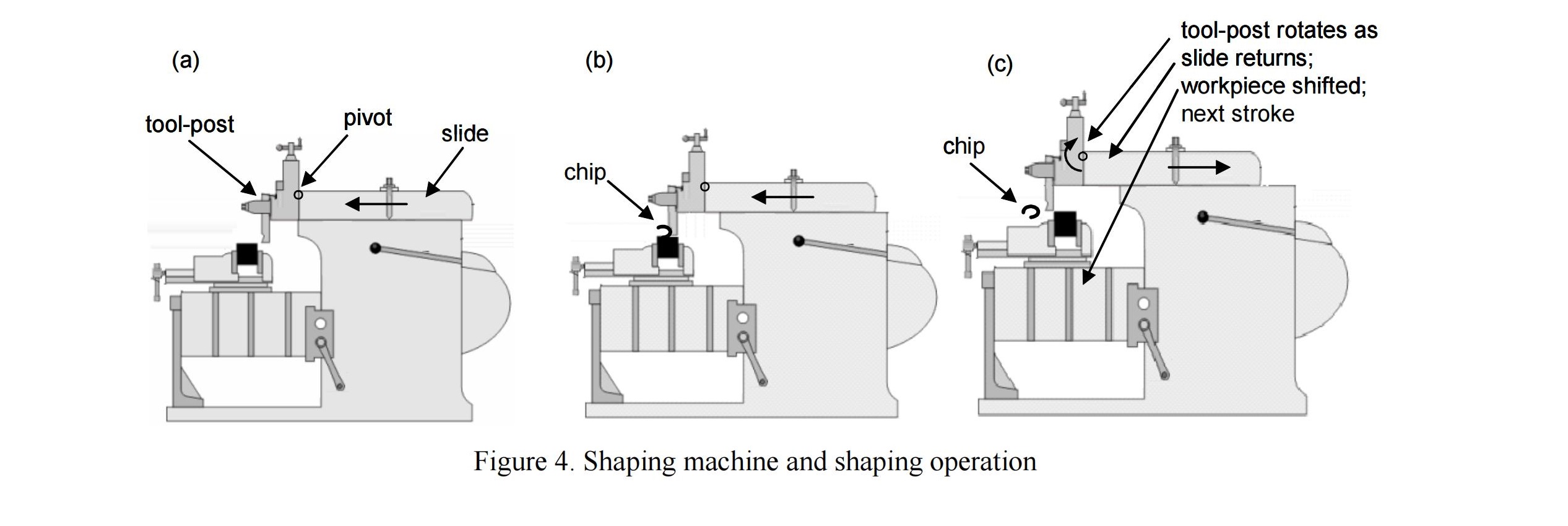

3.0Định hình trong gia công là gì? Máy định hình tạo ra bề mặt phẳng như thế nào?

Định hình trong gia công là gì? Nó tạo ra bề mặt phẳng như thế nào?

Định hình là một quá trình cắt kim loại sử dụng dụng cụ cắt một điểm, thường được vận hành trên máy định hình cơ học hoặc thủy lực, hoặc đôi khi trên máy tiện định hình vạn năng cho công việc phòng dụng cụ. Nó chủ yếu được sử dụng để tạo ra bề mặt phẳng hoặc phẳng, đặc biệt là trên khối hình chữ nhật của kim loại.

Những bề mặt phẳng này thường đóng vai trò là hình học cơ sở cho các hoạt động gia công tiếp theo như xay xát hoặc khoan.

Máy định hình hoạt động như thế nào

- Các dụng cụ cắt được gắn trên một chiếc xe ngựa và di chuyển qua lại dọc theo một đường thẳng nằm ngang.

- Chỉ có phía trước đột quỵ thực hiện cắt; hành trình trả về ở chế độ nhàn rỗi.

- Các phôi vẫn đứng yên, thường được kẹp chặt vào bàn máy.

- Sau mỗi lần gia công, bàn có thể di chuyển phôi một chút để chuẩn bị cho lần gia công tiếp theo.

Ứng dụng của định hình trong gia công kim loại

- Tạo bề mặt phẳng trên các khối thép, gang hoặc nhôm.

- Chuẩn bị phôi để gia công tiếp theo (ví dụ, phay hoặc mài).

- Tạo rãnh then, rãnh hoặc khe bên trong bằng dụng cụ chuyên dụng.

- Phù hợp cho sản xuất khối lượng thấp đến trung bình Và công việc sửa chữa.

Ưu điểm của việc định hình

- Thiết kế và vận hành máy đơn giản.

- Tiết kiệm chi phí cho các công việc sản xuất số lượng nhỏ hoặc công việc trong phòng dụng cụ.

- Có thể tạo ra bề mặt phẳng chính xác khi thiết lập đúng cách.

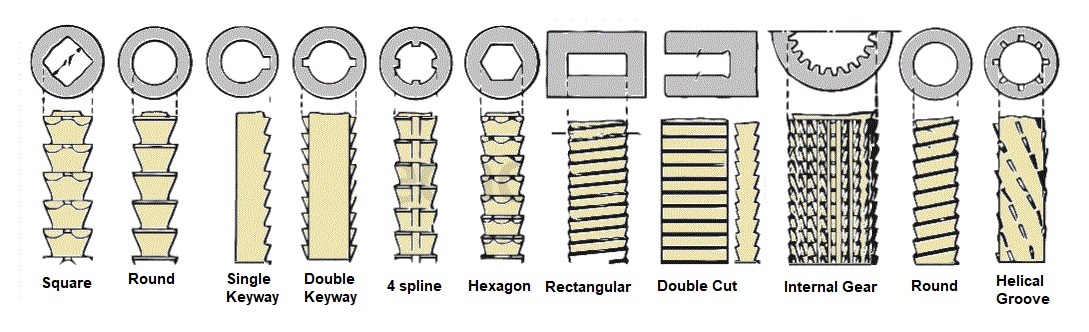

4.0Chuốt trong sản xuất là gì? Chuốt tạo ra hình dạng bên trong phức tạp như thế nào?

Doa là một quá trình gia công có độ chính xác cao, hiệu quả cao được sử dụng chủ yếu cho sản xuất hàng loạt của các bộ phận với hình học bên trong phức tạp, đặc biệt lỗ không tròn, rãnh, hoặc rãnh then.

Cách thức hoạt động của Doaching

- MỘT dụng cụ doa bao gồm một thanh dài với một loạt các cắt răng được sắp xếp theo chiều dài dần dần.

- Như cái trâm là kéo hoặc đẩy qua phôi, mỗi răng loại bỏ một con chip nhỏ của vật liệu.

- Các răng đầu tiên thực hiện cắt thô, loại bỏ phần lớn vật liệu.

- Các răng cuối cùng cung cấp cắt hoàn thiện, xác định hình học cuối cùng chính xác với độ chính xác cao và chất lượng bề mặt.

- Các hình dạng của răng cuối cùng phù hợp với hình dạng bên trong cuối cùng mong muốn của bộ phận.

Ứng dụng của Doa

- Gia công rãnh then, các spline bên trong, lỗ không tròn, Và khe cắm

- Phổ biến trong các ngành công nghiệp như ô tô, hàng không vũ trụ, Và dụng cụ

- Phù hợp cho sản xuất khối lượng lớn nơi cần dung sai chặt chẽ

Ưu điểm của việc Doa

- Sản xuất hình dạng bên trong phức tạp trong một một lần đi qua

- Ưu đãi bề mặt hoàn thiện tuyệt vời Và độ chính xác về kích thước

- Cao khả năng lặp lại Và hiệu quả thời gian chu kỳ để sản xuất hàng loạt

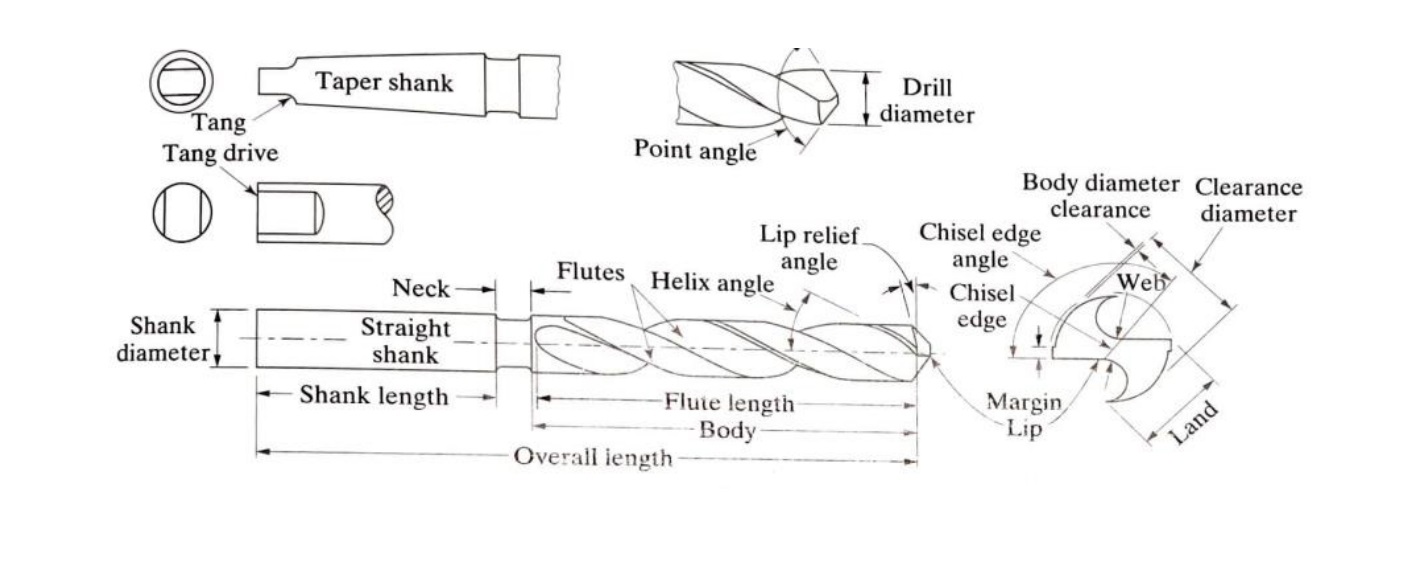

5.0Khoan, doa, khoét và tiện ren trong gia công là gì?

Tổng quan về các quy trình khoan, doa, khoét và tiện ren

Bốn phương pháp gia công này được sử dụng để tạo ra các loại lỗ khác nhau. Chúng thường được thực hiện bằng cách sử dụng máy khoan, máy khoan xuyên tâm, hoặc Trung tâm gia công CNC, Tùy thuộc vào yêu cầu về độ chính xác, khoan tạo ra các lỗ tròn có nhiều loại khác nhau; doa được sử dụng để cải thiện dung sai kích thước của lỗ khoan; doa sử dụng một máy đặc biệt hoạt động giống như máy tiện để cắt các lỗ có độ chính xác cao; và cắt ren tạo ra các ren vít trong các lỗ khoan.

Cách thức hoạt động của khoan: Hình dạng khoan xoắn và quy trình cắt

Hình dạng của dụng cụ khoan xoắn thông thường (gọi là mũi khoan) rất phức tạp. Nó có răng cắt thẳng ở phía dưới—những răng này đảm nhiệm phần lớn việc cắt kim loại—và răng cắt cong dọc theo bề mặt hình trụ. Các rãnh do răng xoắn tạo ra được gọi là rãnh, có tác dụng đẩy phoi ra khỏi lỗ trong quá trình gia công.

Vận tốc ở đầu mũi khoan bằng không, do đó vùng này của dụng cụ không thực hiện cắt đáng kể. Do đó, người ta thường gia công một lỗ nhỏ, gọi là lỗ tâm, trước khi khoan. Lỗ tâm được tạo ra bằng các dụng cụ đặc biệt gọi là mũi khoan tâm, cũng giúp căn chỉnh mũi khoan với tâm lỗ.

Những sự thật quan trọng về công cụ khoan và hoạt động

- Vật liệu mũi khoan thông dụng: Thép cứng (Thép tốc độ cao, thép phủ titan nitride); đối với vật liệu cứng hơn, người ta sử dụng mũi khoan có chèn cacbua hoặc CBN.

- Lựa chọn góc điểm:Máy khoan dùng để cắt vật liệu mềm có góc mũi khoan nhỏ hơn, trong khi máy khoan dùng để cắt vật liệu cứng và giòn có góc mũi khoan lớn hơn.

- Khoan bằng súng để đào hố sâu: Khi tỷ lệ Chiều dài/Đường kính của lỗ lớn, cần có giá đỡ dẫn hướng đặc biệt và mũi khoan dài. Khoan súng được sử dụng cho các lỗ có đường kính vài mm trở lên và tỷ lệ L/D lên đến 300, chẳng hạn như nòng súng.

- Giới hạn cho các lỗ nhỏ: Không thích hợp để khoan các lỗ nhỏ hơn 0,5 mm vì dụng cụ có thể bị gãy và kẹt.

- Độ chính xác kích thước lỗ: Lỗ khoan thường lớn hơn một chút so với đường kính đo được của mũi khoan do rung động, sai lệch và các yếu tố khác.

- Doa để có dung sai chặt chẽ: Để có đường kính lỗ chính xác, trước tiên hãy khoan một lỗ nhỏ hơn một chút, sau đó doa lỗ. Doa lỗ loại bỏ ít vật liệu nhưng vẫn đảm bảo độ chính xác kích thước tuyệt vời.

- Máy khoan Spade cho lỗ lớn và sâu: Dùng để gia công lỗ có đường kính lớn hoặc sâu.

- Mũi khoan chìm và mũi khoan lỗ: Chúng có nhiều đường kính khác nhau để tạo ra các lỗ vát hoặc có bậc cho vít hoặc bu lông; đường kính lớn hơn phù hợp với đầu vít hoặc bu lông.

- Khai thác các sợi bên trong: Ren bên trong được cắt vào các lỗ khoan bằng dụng cụ ren.

Quy trình doa: Cải thiện dung sai kích thước

Doa được sử dụng sau khi khoan để cải thiện dung sai kích thước và độ hoàn thiện bề mặt. Doa có tỷ lệ loại bỏ vật liệu thấp và độ sâu cắt thấp nhưng mang lại độ chính xác tuyệt vời.

Quy trình khoan: Cắt lỗ có độ chính xác cao

Khoan sử dụng một máy móc đặc biệt hoạt động như máy tiện để mở rộng và hoàn thiện các lỗ với độ chính xác cao. Phương pháp này phù hợp cho các ứng dụng đòi hỏi dung sai chặt chẽ và bề mặt nhẵn mịn.

Quy trình khai thác: Tạo ren vít bên trong

Taro tạo ren vít bên trong lỗ khoan. Dụng cụ taro được sử dụng để tạo ren bên trong, trong khi ren ngoài trên các chi tiết hình trụ được cắt bằng khuôn taro.

6.0Quá trình mài và gia công mài mòn khác là gì?

Tổng quan về gia công mài và mài mòn

Gia công mài mòn sử dụng các công cụ được làm từ các hạt vật liệu tinh thể cứng, nhỏ. Các hạt mài mòn có hình dạng không đều và cạnh sắc, loại bỏ một lượng rất nhỏ vật liệu tại các điểm tiếp xúc ngẫu nhiên. Việc sử dụng số lượng lớn các hạt mài mòn giúp trung bình hóa hiệu ứng cắt trên bề mặt, tạo ra bề mặt hoàn thiện tuyệt vời và kiểm soát kích thước, ngay cả đối với các chi tiết cứng hoặc giòn.

Mài cũng được sử dụng rộng rãi để gia công các vật liệu giòn bằng nhiều cách khác nhau máy xay, chẳng hạn như máy mài bề mặt, máy mài hình trụ, hoặc Máy mài CNC, không thể dễ dàng xử lý bằng các phương pháp cắt thông thường do bị nứt và gãy ngẫu nhiên.

Ứng dụng chính của gia công mài và mài mòn

1. Cải thiện bề mặt hoàn thiện của các bộ phận được chế tạo bằng các quy trình khác

- Ví dụ (a): Khuôn ép phun bằng thép đầu tiên được gia công bằng phương pháp phay; bề mặt hoàn thiện của khuôn được cải thiện để nhựa chảy tốt hơn, bằng cách mài thủ công bằng dụng cụ mài định hình hoặc bằng phương pháp mài điện.

- Ví dụ (b):Bề mặt bên trong của xi lanh động cơ ô tô được tiện trên máy tiện, sau đó mài, tiếp theo là đánh bóng và mài nhẵn để đạt được bề mặt sáng bóng như gương.

- Ví dụ (c):Giấy nhám được sử dụng để làm mịn bề mặt gỗ thô.

2. Cải thiện dung sai kích thước của các bộ phận

- Ví dụ (a): Vòng bi được rèn thành hình tròn ban đầu, sau đó được mài trong khuôn mài được tạo hình đặc biệt để đạt được đường kính cực kỳ chính xác (≤15 μm).

- Ví dụ (b): Dao được làm từ thép rèn, tôi cứng và cuối cùng được mài để có được lưỡi cắt sắc bén.

3. Cắt vật liệu cứng và giòn

Ví dụ (a): Chip IC bán dẫn được làm từ silicon. Một thanh tinh thể silicon dài (đường kính 8 cm, 15 cm hoặc 30 cm; chiều dài lên đến 200 cm) được cắt thành các tấm wafer mỏng bằng bánh mài kim cương.

4. Loại bỏ vật liệu không mong muốn khỏi quá trình cắt

Ví dụ (a): Khoan và phay thường để lại những mảnh vụn nhỏ, sắc nhọn, dọc theo các cạnh bề mặt. Đá mài côn được sử dụng để loại bỏ bavia.

Vật liệu mài mòn thông thường

- Nhôm oxit và silic cacbua: Vật liệu mài mòn thông dụng cho các ứng dụng chung.

- Vật liệu siêu mài mòn (CBN và bột kim cương): Được sử dụng cho các vật liệu cứng hơn và các ứng dụng có độ chính xác cao.

- Thuộc tính chính: Độ cứng cao và độ giòn cao. Độ giòn là độ giòn của các hạt mài mòn, khiến chúng bị gãy và hình thành các cạnh sắc mới trong quá trình sử dụng.

Dụng cụ mài mòn và vật liệu liên kết

Dụng cụ mài mòn chứa các hạt mài mòn được liên kết bằng nhựa, cao su cứng, kim loại hoặc gốm. Vật liệu liên kết phải mềm hơn vật liệu mài mòn để các hạt mài mòn có thể được giải phóng, liên tục để lộ ra các cạnh cắt mới.

Kích thước hạt và bề mặt hoàn thiện:

Hạt thô (kích thước hạt nhỏ, ví dụ: 10) cung cấp tỷ lệ loại bỏ vật liệu cao.

Hạt mịn (kích thước hạt lớn, ví dụ: 100) tạo ra bề mặt hoàn thiện tốt hơn.

Sự phân loại kích thước hạt này thể hiện rõ ở các cấp độ giấy nhám.

Các loại máy mài và hoạt động

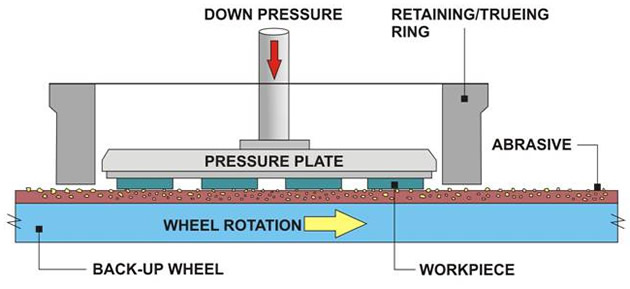

- Máy mài bề mặt: Tạo ra bề mặt phẳng. Phôi được giữ trên một bàn phẳng, thường bằng kẹp từ tính đối với các bộ phận bằng thép và chuyển động qua lại dọc theo trục X trong khi bánh mài hạ xuống dọc theo trục Z.

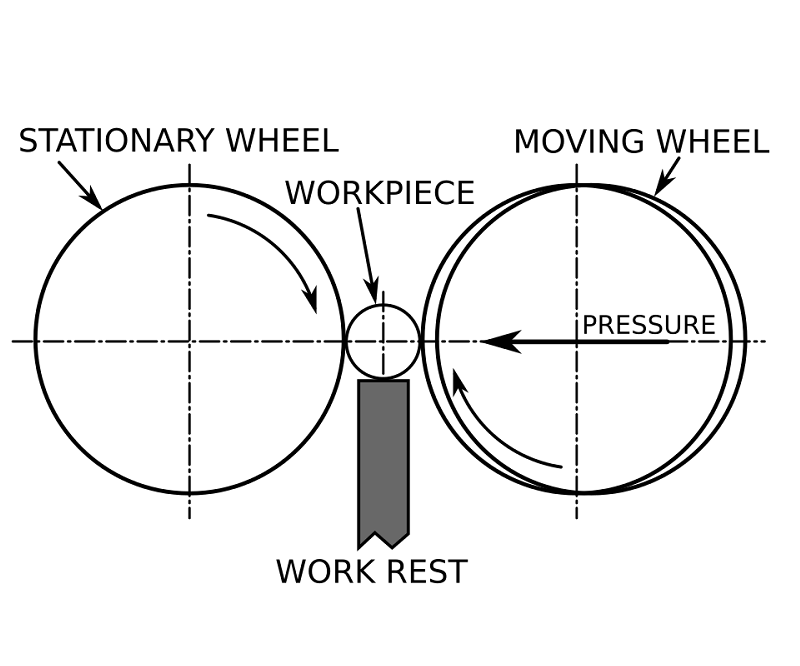

- Máy mài không tâm: Dùng cho các chi tiết hình trụ cần kiểm soát kích thước chặt chẽ. Trục lệch của bánh điều chỉnh và bánh mài giúp di chuyển chi tiết theo trục để kiểm soát thời gian mài.

- Máy mài hình trụ: Được sử dụng cho các chi tiết tiện có hình dạng phức tạp (ví dụ: trục bậc). Đá mài có hình dạng đặc biệt phù hợp với hình dạng phôi gia công.

Mài trong gia công là gì? Cải thiện độ trụ của các chi tiết hình trụ

Mài giúp cải thiện dung sai hình dạng, đặc biệt là độ trụ, của các bề mặt hình trụ. Dụng cụ mài bao gồm một thanh kim loại với các đá mài được sắp xếp theo hình tròn, chải dọc theo bề mặt trong khi xoay và di chuyển dọc trục. Các bề mặt được mài sẽ cho thấy các vết xước hình chữ thập xoắn ốc đặc trưng.

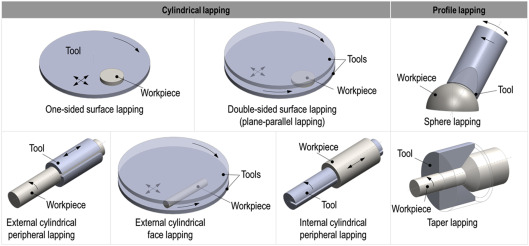

Quy trình mài để hoàn thiện bề mặt siêu mịn

Mài là một quy trình hoàn thiện sử dụng dụng cụ bằng kim loại, da hoặc vải được tẩm các hạt mài mòn rất mịn. Để chuẩn bị wafer silicon, một đĩa kim loại phẳng quay nhẹ phía trên chi tiết với hỗn hợp bột mài mòn mịn. Chuyển động của hỗn hợp bột mài mòn tạo ra bề mặt hoàn thiện siêu mịn, đạt dung sai kích thước ≥0,5 μm và độ hoàn thiện bề mặt lên đến 0,1 μm.

7.0Tiện trong gia công là gì? Tìm hiểu về hoạt động của máy tiện và phương pháp giữ phôi

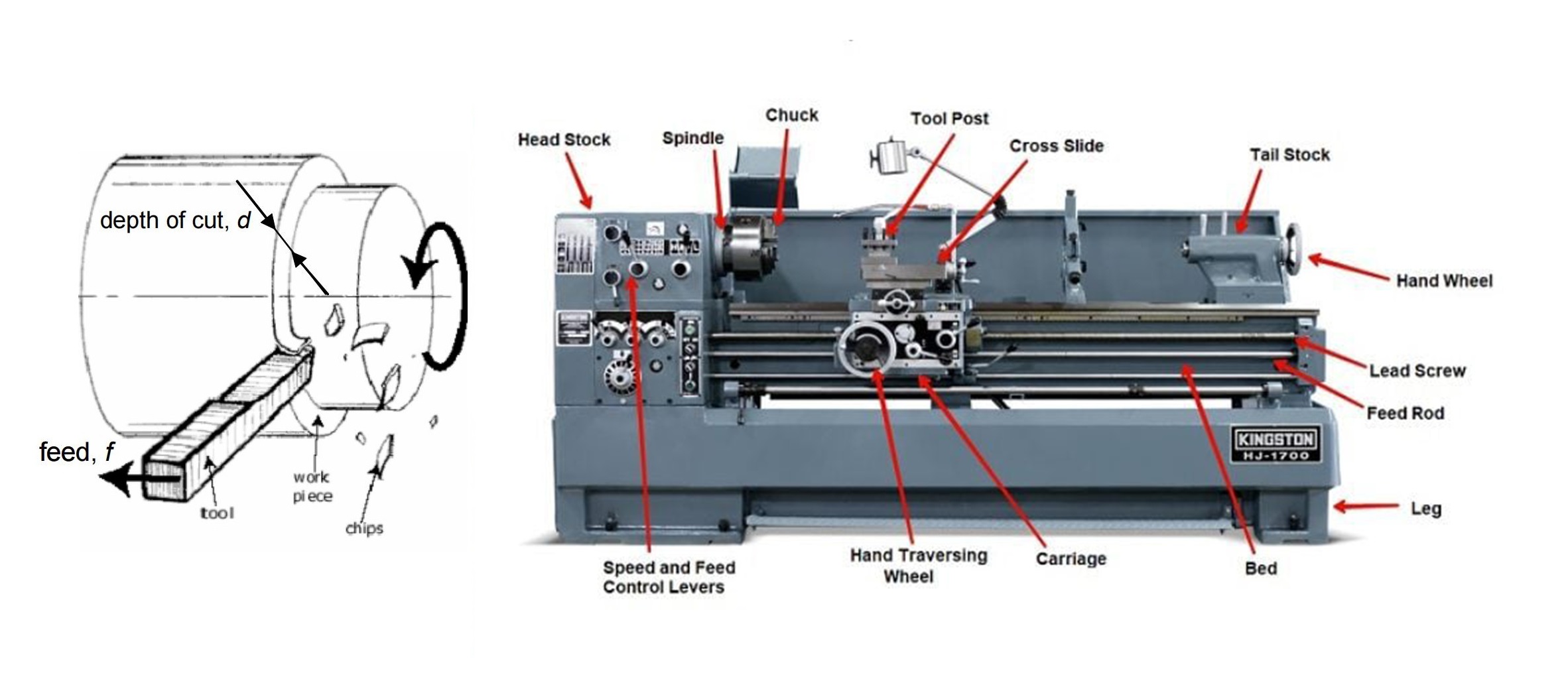

Tổng quan về quy trình tiện

Tiện là một quá trình gia công trong đó phôi quay ngược lại với một dụng cụ cắt cố định được gắn trên máy tiện, loại bỏ vật liệu để tạo thành các hình dạng quay. Trong quá trình này, phôi được quay trong khi dụng cụ cắt được đưa vào. Thông thường, nguyên liệu thô có dạng hình trụ, và các chi tiết gia công có tính đối xứng quay, nghĩa là tất cả các bề mặt cắt bằng máy tiện đều là bề mặt quay.

Có hai cách phổ biến để sử dụng máy tiện:

- Khoan với Tailstock: Một mũi khoan gắn trong ụ sau sẽ đưa vào mặt cuối của chi tiết quay để cắt lỗ. Chi tiết hình trụ được giữ trong mâm cặp, quay với tốc độ cao, và bánh xe ụ sau sẽ đưa dụng cụ vào chi tiết.

- Tiện bằng dụng cụ cắt một điểm: Một dụng cụ một điểm được giữ trong trụ dụng cụ sẽ cắt phần quay. Trụ dụng cụ di chuyển dọc theo thanh trượt bằng bánh xe trượt, trong khi bánh xe trượt ngang di chuyển dụng cụ đến gần hoặc ra xa trục quay, kiểm soát độ sâu cắt và tốc độ chạy dao.

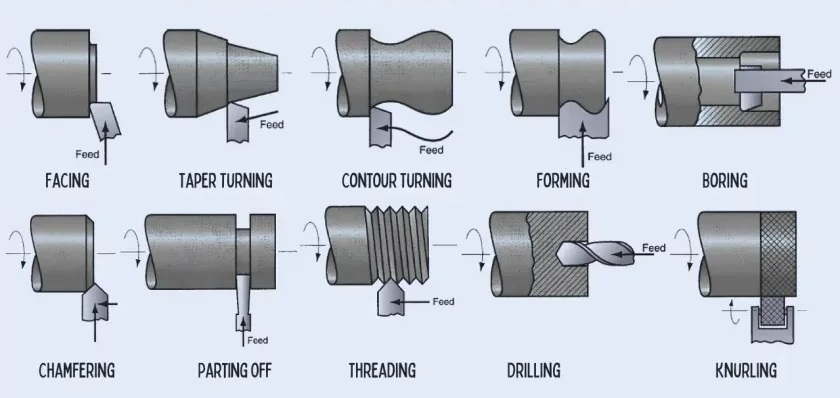

Các hoạt động cắt tiện điển hình

Quá trình tiện có thể tạo ra nhiều hình dạng xoay khác nhau bằng cách cắt các bề mặt khác nhau:

- Bề mặt hình trụ bên ngoài: Tiện, cắt côn, cắt rãnh, cắt rời, cắt ren, tạo vân

- Mặt cuối phẳng: Gia công mặt, cắt rãnh mặt, khoan

- Bề mặt hình trụ bên trong: Khoan, cắt rãnh bên trong (tiếp cận thông qua mặt phẳng tự do)

Chỉ có khoan mới yêu cầu dụng cụ được đưa vào bằng cách di chuyển ụ sau dọc theo thanh trượt. Trong các thao tác khác, thanh phôi được giữ trong một bộ gá trục chính, với mặt đối diện được để tự do. Đối với thanh phôi dài, ụ sau có thể cung cấp thêm hỗ trợ bằng cách sử dụng điểm chết.

Lập kế hoạch trình tự gia công trên máy tiện

Khi thực hiện nhiều thao tác trên một phôi, trình tự phải được lên kế hoạch cẩn thận để giảm thiểu việc lắp lại. Ví dụ, nếu cả hai đầu phẳng đều cần được lắp đối diện, cần ít nhất hai thiết lập với mâm cặp.

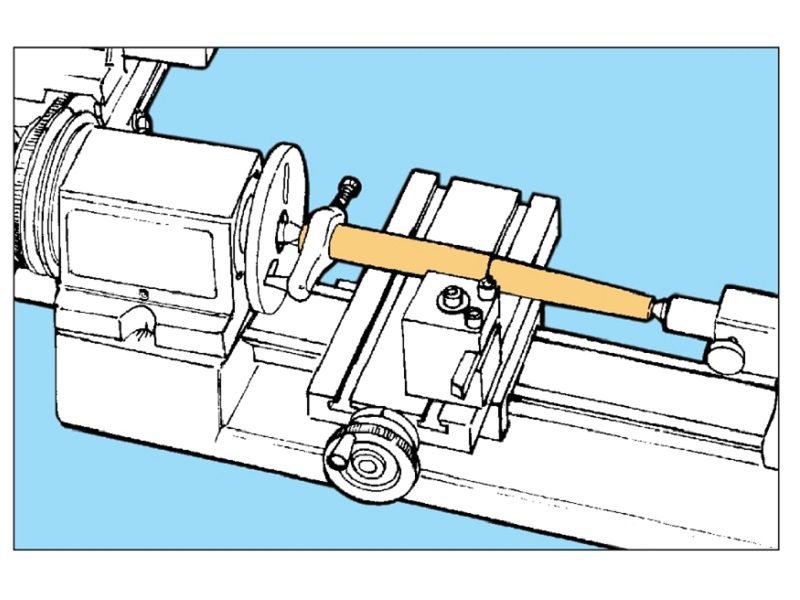

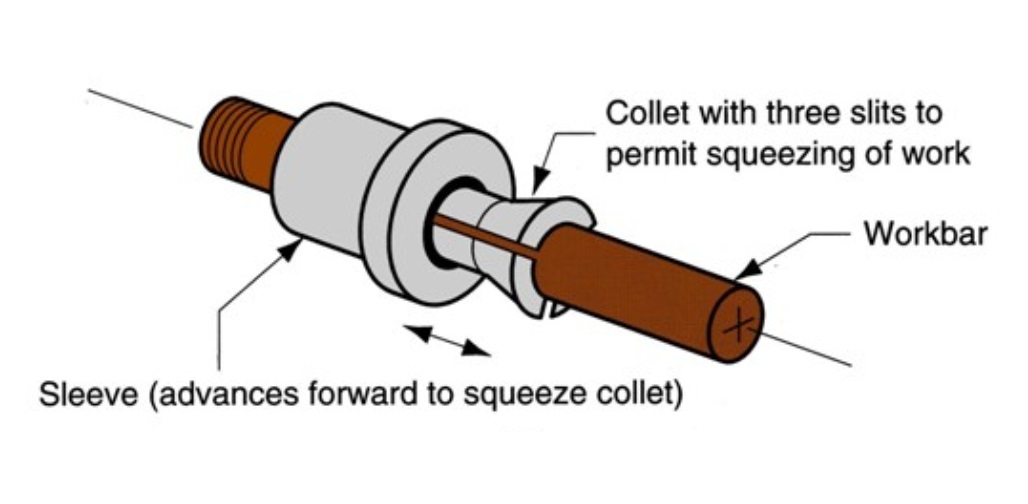

Các phương pháp giữ phôi phổ biến cho máy tiện

Vật liệu thường được giữ ở phía trục chính bằng một trong những cách sau:

- Collet: Thường gặp ở máy tiện tự động. Một thanh dài được gia công và cắt rời dần; kẹp collet nhả và kẹp lại thanh để gia công chi tiết tiếp theo.

- Mâm cặp 3 chấu: Cả ba hàm đều di chuyển đồng thời, giữ cho trục thanh thẳng hàng với trục chính. Có thể thực hiện ba vị trí:

- Nắm chặt bề mặt hình trụ bên ngoài (phương pháp tiêu chuẩn).

- Kẹp chặt các bề mặt hình trụ bên trong (ví dụ như ống) từ bên trong, sử dụng lực hướng ra ngoài.

- Giữ các thanh lớn hơn bằng cách đảo ngược hàm để kẹp các bậc thang khác nhau.

- Mâm cặp 4 chấu: Cho phép gia công các bộ phận quay có trục lệch nhưng song song với trục bộ phận, vì các cặp hàm đối diện di chuyển độc lập.

- Hỗ trợ Dead-Center và Live-Center: Các bộ phận dài có thể được giữ giữa tâm động tại trục chính và tâm chết tại ụ sau để tạo độ ổn định.

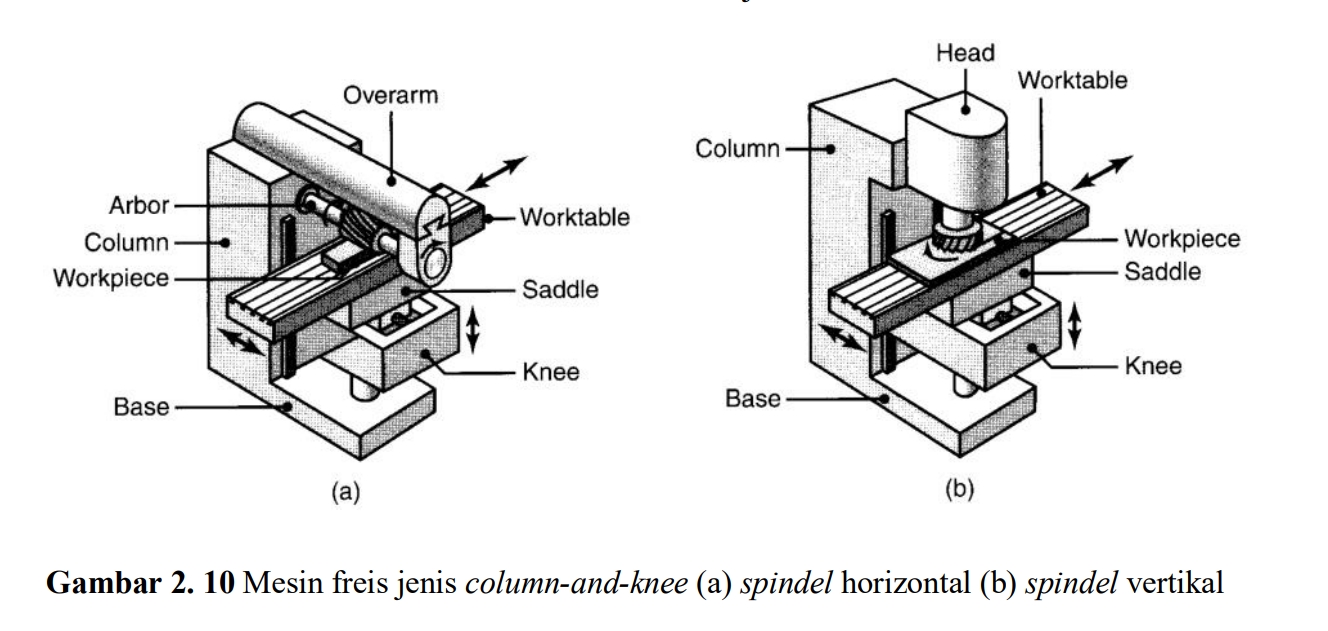

8.0Phay trong gia công là gì? Các loại, động lực cắt và kiến thức cơ bản về đường chạy dao

Tổng quan về quy trình xay xát

Phay là một trong những quy trình gia công linh hoạt nhất, có khả năng tạo ra nhiều hình dạng khác nhau. Phần lớn khuôn mẫu được sử dụng trong sản xuất được sản xuất bằng phương pháp phay.

Các hoạt động xay xát phổ biến nhất là:

- Phay tấm

- Phay mặt

- Phay cuối

Các hoạt động này chủ yếu được phân biệt bởi các công cụ cắt khác nhau được sử dụng.

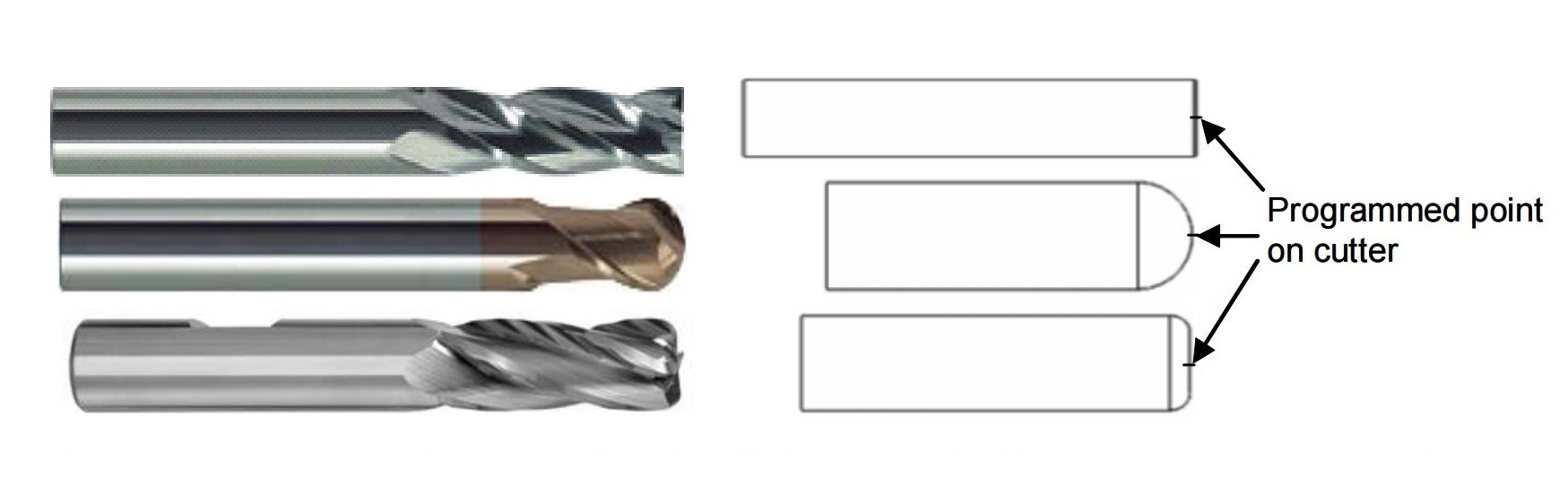

Hoạt động phay đầu và các loại dụng cụ

Phay đầu sử dụng các công cụ chuyên dụng để tạo ra các hình dạng phức tạp, bao gồm các bề mặt cong và các khe.

- Máy phay đầu phẳng: Dùng để cắt bề mặt phẳng hoặc hơi cong.

- Máy phay đầu bi: Cung cấp bề mặt hoàn thiện mịn, thường được sử dụng cho khuôn mẫu.

- Máy phay đầu định hình (Máy cắt rãnh chữ T): Được thiết kế để cắt rãnh chữ T và các hình dạng cụ thể khác.

Nguyên lý hoạt động của phay: Đường chạy dao và chuyển động của dụng cụ

Hầu hết các dao phay đều có nhiều răng (từ 2 đến ~20 rãnh), mỗi răng tạo thành một đường xoắn ốc quanh thân dao hình trụ. Hướng của lưỡi cắt quyết định hướng quay của dao và chuyển động của trục chính.

Chuyển động của phôi và dao cắt:Phôi gia công được kẹp trên bàn máy, di chuyển dọc theo các trục X, Y và Z—thường là đồng thời—để tạo ra “đường đi của dao cắt” đã được lập trình. Mặc dù chi tiết di chuyển trong khi dao cắt vẫn cố định trong không gian, nhưng chuyển động này thường được gọi là chuyển động của dao cắt.

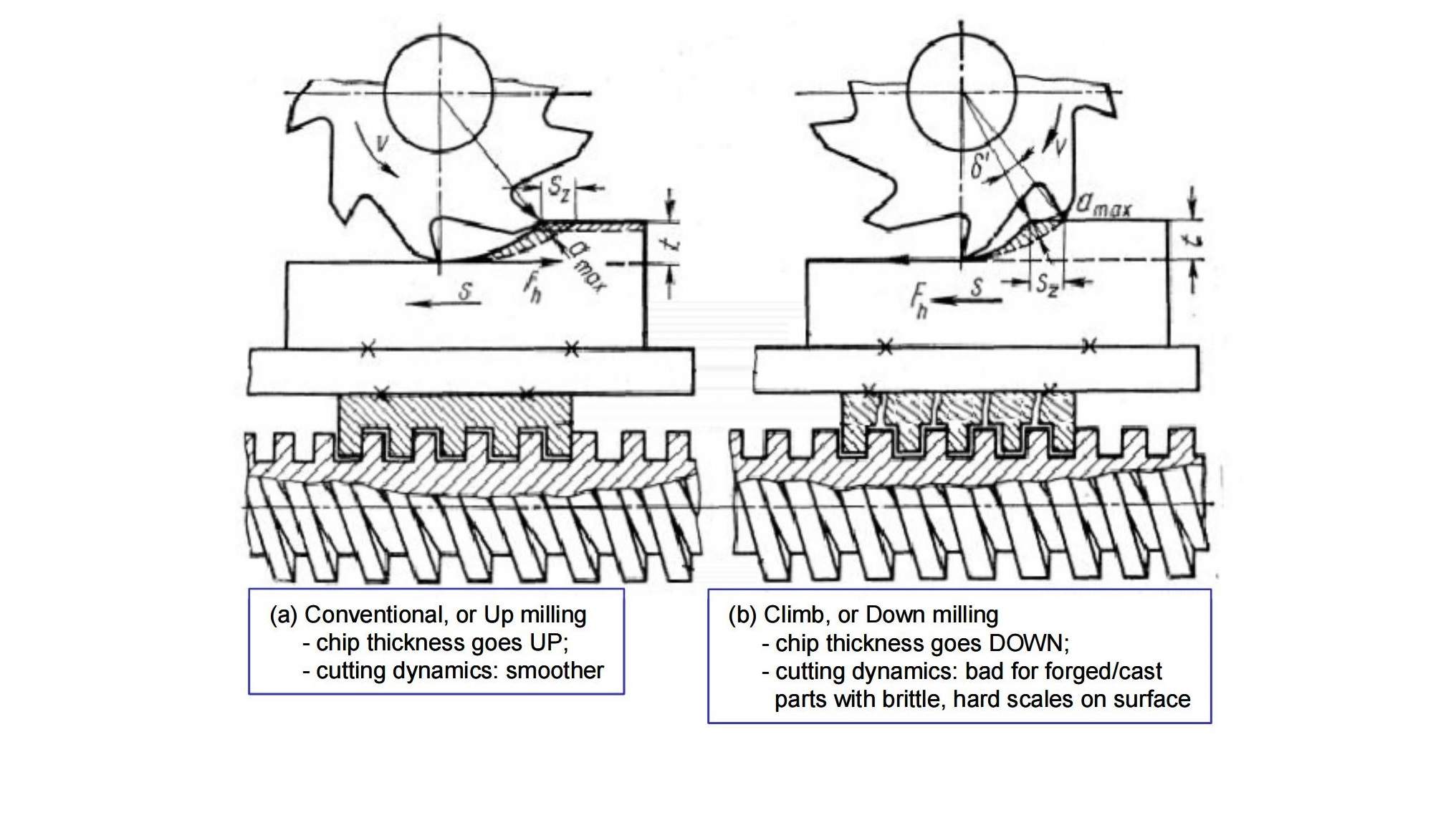

Phay lên so với phay xuống: Động lực cắt

Sự tương tác giữa dụng cụ và phôi thay đổi tùy thuộc vào chuyển động tương đối:

Phay thông thường (lên)

- Ban đầu răng bám chặt với độ dày phoi bằng 0 và độ dày phoi tăng dần đến mức tối đa khi tách ra.

- Hữu ích khi cắt các bộ phận rèn hoặc đúc có bề mặt oxit cứng (vảy), giảm lực cắt ban đầu.

- Tuy nhiên, sự trượt ban đầu gây ra ma sát cao, mài mòn mặt dụng cụ và làm cứng biến dạng do biến dạng dẻo trước khi bắt đầu cắt.

Phay xuống

- Răng bám chặt vào phôi ở độ dày phoi tối đa và giảm dần lực cắt khi thoát ra.

- Tạo ra bề mặt hoàn thiện tốt hơn và tuổi thọ dụng cụ dài hơn một chút so với phay ngược.

- Được ưa chuộng cho hầu hết các hoạt động phay hiện đại, mặc dù đường chạy dao được tối ưu hóa có thể kết hợp cả phay lên và xuống.

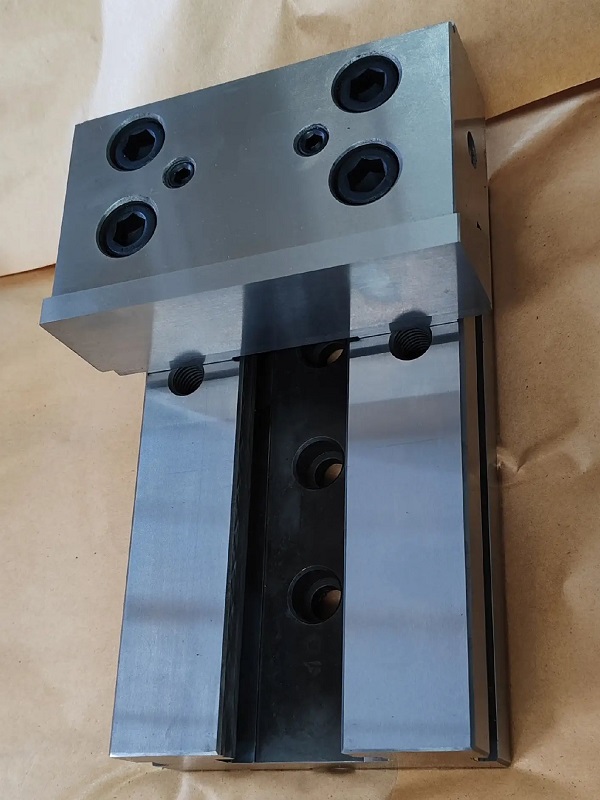

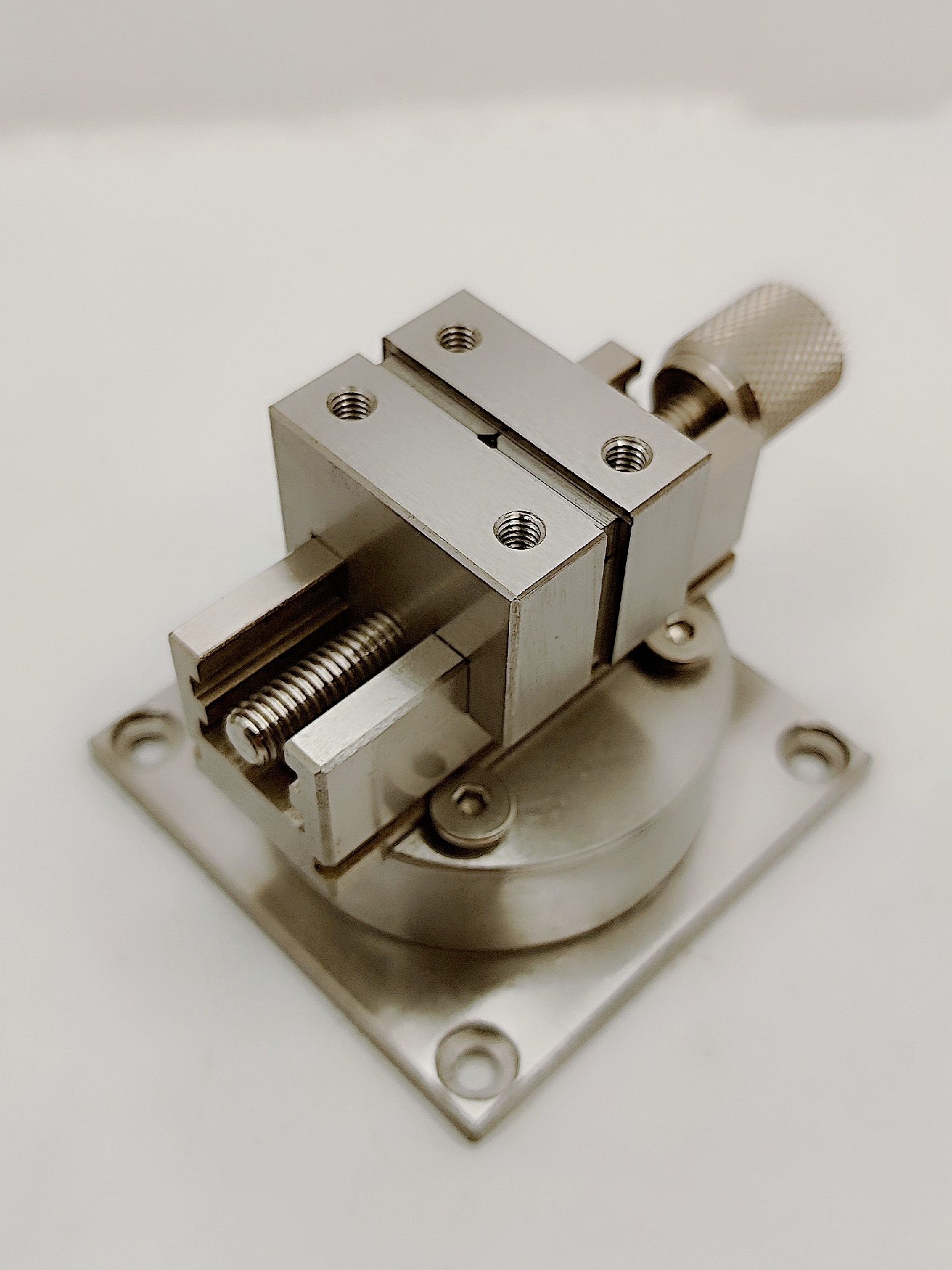

9.0Giữ chi tiết cho hoạt động phay: Đồ gá, kẹp và thiết lập

Các phương pháp giữ phôi phổ biến trong phay

Một số loại đồ gá thường được sử dụng để giữ chặt các bộ phận trong quá trình phay:

- Kẹp: Đồ gá phổ biến nhất cho các ứng dụng phay nói chung.

- Kẹp trực tiếp vào bàn máy:Các bộ phận có thể được kẹp trực tiếp vào bàn máy bằng cách sử dụng các khe chữ T dọc theo chiều dài bàn để định vị và cố định kẹp.

- Ê tô có chỉ số: Cho phép xoay nhanh bộ phận để tiếp xúc nhiều bề mặt khác nhau với dụng cụ phay, cải thiện hiệu quả khi gia công nhiều mặt.

Hiểu về các thiết lập trong hoạt động phay

Nếu dụng cụ phay cần tiếp cận các bề mặt hoặc mặt cắt khác nhau của một chi tiết, chi tiết đó có thể cần được tháo ra và lắp lại. Mỗi vị trí cố định được gọi là cài đặt.

- Nhiều công cụ cho mỗi thiết lập:Trong một lần thiết lập, nhiều dụng cụ cắt có thể được sử dụng để gia công các tính năng khác nhau.

- Vị trí bộ phận và tọa độ máy:Bất cứ khi nào thiết lập hoặc công cụ thay đổi, người thợ máy phải xác định vị trí của bộ phận—xác định tọa độ của bộ phận so với công cụ.

- Phản hồi về bảng máy: Bàn máy phay cung cấp phản hồi về chuyển động tương đối dọc theo các trục X, Y và Z. Việc định vị chính xác chi tiết sẽ đảm bảo bàn máy chuyển động chính xác, điều này rất cần thiết để đạt được kích thước chi tiết chính xác.

10.0Những câu hỏi thường gặp (FAQ)

1. Cắt kim loại là gì và tại sao nó lại quan trọng trong sản xuất?

Cắt kim loại là quá trình loại bỏ vật liệu khỏi phôi bằng lực cắt gây biến dạng dẻo và cắt. Quá trình này rất cần thiết trong sản xuất để định hình các chi tiết có kích thước và bề mặt hoàn thiện chính xác.

2. Các loại quy trình cắt kim loại chính là gì?

Các phương pháp chính bao gồm:

- Cưa

- Định hình / Bào

- Doa

- Khoan

- Mài

- Quay

- Xay xát

3. Quá trình cưa trong cắt kim loại diễn ra như thế nào?

Cưa được sử dụng để cắt thô nguyên liệu thành những kích thước nhỏ hơn, dễ quản lý. Đây thường là bước đầu tiên trước khi gia công chính xác hơn.

Các loại cưa:

- Cưa sắt: Lưỡi dao thẳng, chuyển động qua lại, có thể dùng tay hoặc dùng điện.

- Máy cưa lọng: Lưỡi dao dạng vòng liên tục, thích hợp để cắt đều.

- Cưa tròn: Lưỡi dao hình đĩa quay nhanh, cắt sạch.

Các loại lưỡi dao:

- Răng sóng: Dành cho tấm kim loại mỏng.

- Răng phải-trái: Dành cho vật liệu mềm như nhôm hoặc nhựa.

- Răng cào: Dành cho vật liệu cứng như thép cacbon hoặc thép hợp kim.

4. Định hình trong gia công là gì?

Tạo hình tạo ra các bề mặt phẳng bằng cách sử dụng dụng cụ cắt một điểm theo chuyển động qua lại. Phương pháp này thích hợp để tạo ra các bề mặt phẳng trên các khối hình chữ nhật.

5. Chuốt là gì và được sử dụng khi nào?

Doa là phương pháp có độ chính xác cao được sử dụng để tạo ra các hình dạng bên trong phức tạp như rãnh then, rãnh khía hoặc lỗ không tròn. Phương pháp này lý tưởng cho sản xuất hàng loạt đòi hỏi dung sai chặt chẽ.

6. Sự khác biệt giữa khoan, doa, khoét và ren là gì?

| Quá trình | Mục đích |

| Khoan | Tạo các lỗ tròn ban đầu. |

| Doa | Cải thiện độ chính xác của đường kính lỗ. |

| Nhạt nhẽo | Phóng to lỗ với độ chính xác cao. |

| Gõ | Cắt ren bên trong các lỗ khoan. |

7. Những công cụ nào được sử dụng trong hoạt động khoan?

- Mũi khoan xoắn: Phổ biến nhất, có rãnh để loại bỏ phoi.

- Mũi khoan tâm: Bắt đầu khoan lỗ và đảm bảo căn chỉnh.

- Máy khoan súng: Dùng cho các lỗ sâu, có tỷ lệ khung hình cao.

- Máy khoan xẻng: Dành cho lỗ có đường kính lớn hoặc sâu.

- Khoan chìm / Khoan đối diện: Dành cho lỗ có bậc hoặc lỗ vát cạnh.

- Vòi: Dùng để luồn chỉ bên trong.

8. Mài là gì và được sử dụng khi nào?

Mài là một quá trình gia công mài mòn được sử dụng cho:

- Đạt được bề mặt hoàn thiện cao

- Cải thiện độ chính xác về kích thước

- Cắt vật liệu cứng/giòn

- Loại bỏ gờ và khuyết tật bề mặt

Nó sử dụng các công cụ có hạt mài liên kết như nhôm oxit hoặc kim cương.

Tài liệu tham khảo

https://www.uniquespm.com/broaching-machines.html

https://lnf-wiki.eecs.umich.edu/wiki/Lapping

https://www.sciencedirect.com/topics/engineering/lapping-plate