Trong ngành gia công kim loại hiện đại, lăn là một quá trình tạo hình cực kỳ quan trọng. Nó không chỉ được sử dụng rộng rãi trong sản xuất thép mà còn đóng vai trò trung tâm trong quá trình gia công nhiều loại kim loại như nhôm, đồng và titan. Bài viết này cung cấp một cái nhìn tổng quan ngắn gọn về định nghĩa của cán kim loại, sự phát triển lịch sử của nó và vai trò cốt lõi của nó trong sản xuất công nghiệp.

1.0Cán kim loại là gì?

Trong kỹ thuật luyện kim, lăn—còn được gọi là cán định hình hoặc cán mỏng—là quá trình định hình thỏi kim loại bằng cách đưa chúng qua giữa các trục quay. Khi nhiệt độ của kim loại vượt quá điểm kết tinh lại trong quá trình vận hành, quá trình này được gọi là cán nóng; nếu không, nó được gọi là cán nguội.

Cán là một kỹ thuật biến dạng kim loại sử dụng một hoặc nhiều cặp trục lăn quay để tác dụng lực nén lên vật liệu, làm giảm độ dày hoặc thay đổi hình dạng mặt cắt ngang của vật liệu. Kỹ thuật này thường được áp dụng cho các phôi dài như tấm, thanh và dải.

Đọc sách được đề xuất:Thép cuộn cán nóng (HRC) là gì?

1.1Một Lịch Sử Ngắn Gọn của Quá Trình

Công nghệ cán có nguồn gốc từ Châu Âu vào cuối những năm 1500, ban đầu được sử dụng để chế biến kim loại quý. Với sự ra đời của Cách mạng Công nghiệp, cán nhanh chóng trở thành phương pháp thống trị trong ngành công nghiệp thép. Vào thế kỷ 20, sự xuất hiện của các nhà máy cán hiện đại đã nâng cao hơn nữa năng lực sản xuất và độ chính xác, mở đường cho tự động hóa và sản xuất thông minh trong quá trình cán.

1.2Vai trò công nghiệp của cán

Trong số tất cả các kỹ thuật tạo hình kim loại, cán giữ vị trí thống lĩnh. Theo thống kê của ngành, khoảng 90% tất cả các vật liệu kim loại đều trải qua quá trình cán ở một số giai đoạn sản xuất. Đây là phương pháp chính để chuyển đổi các thỏi đúc kim loại thành các sản phẩm có thể sử dụng như tấm thép, dải và thanh thép.

1.3Cán nóng: Bước đầu tiên trong cán kim loại

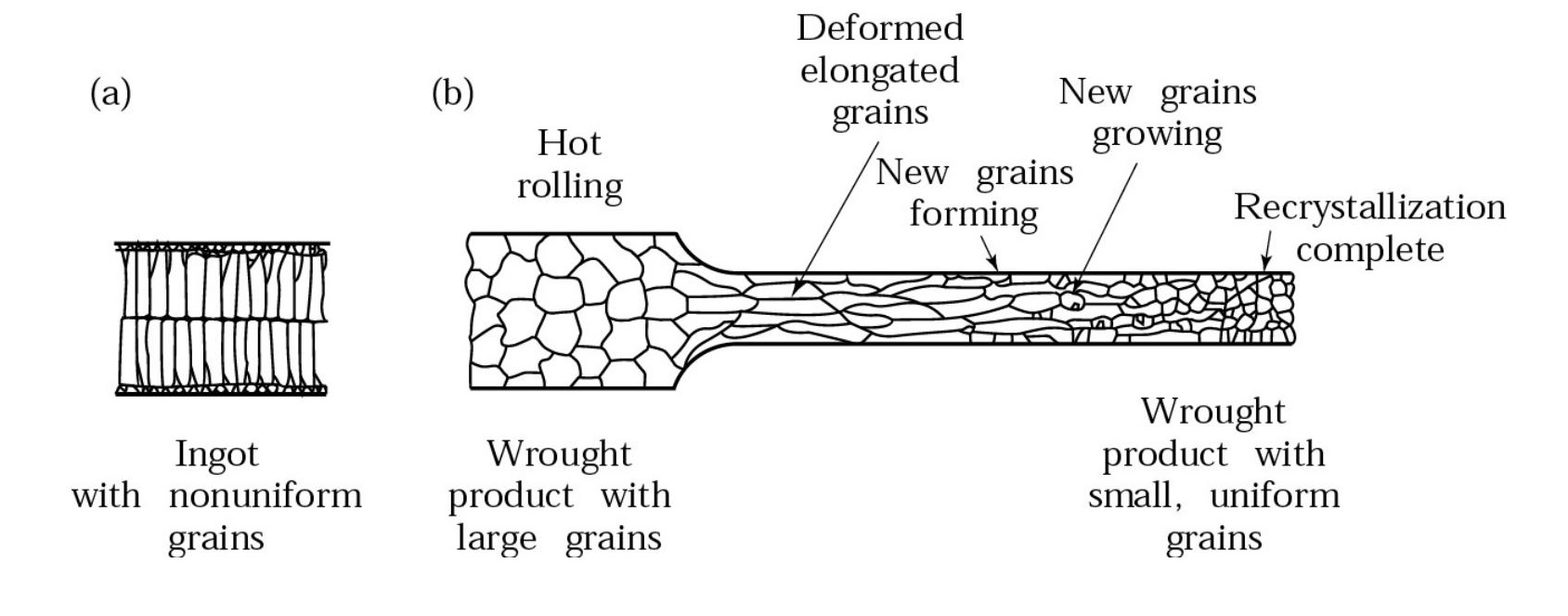

Trong sản xuất thực tế, quá trình cán thường bắt đầu bằng cán nóng. Được tiến hành ở nhiệt độ cao hơn nhiệt độ kết tinh lại của kim loại, cán nóng sẽ nghiền nát và tinh chế các hạt thô bên trong vật liệu, tăng cường các tính chất cơ học, mật độ và khả năng gia công của vật liệu.

Thông qua cán nóng, cấu trúc đúc giòn và xốp được chuyển thành cấu trúc vi mô rèn dày đặc. Bước này đặt nền tảng vững chắc cho các quy trình tiếp theo như cán nguội, xử lý nhiệt hoặc gia công chính xác.

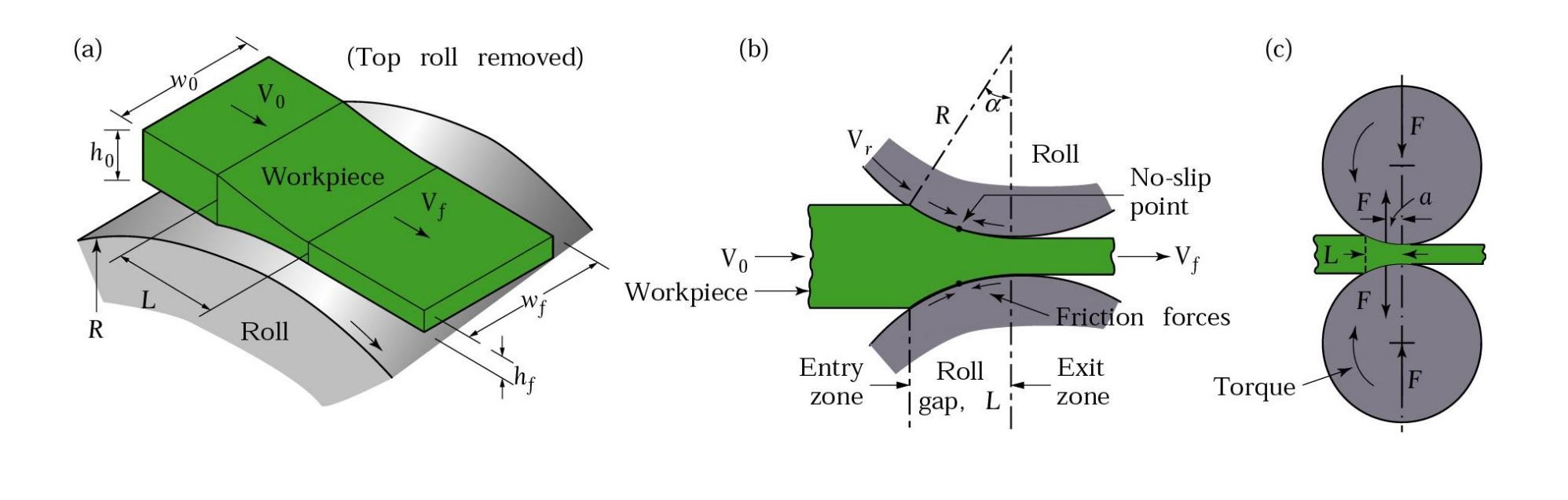

2.0Cán phẳng: Quy trình cán cơ bản nhất

Trong hoạt động cán kim loại, cán phẳng là hình thức cơ bản và được sử dụng phổ biến nhất. Nó chủ yếu được áp dụng để giảm độ dày của tấm kim loại trong khi tăng nhẹ chiều rộng của chúng. Do lực nén đồng đều do các con lăn trên và dưới quay tạo ra, quá trình này cũng thường được gọi là lăn trơn.

Quá trình này bao gồm một số thông số kỹ thuật chính:

- Độ dày ban đầu: h₀

- Độ dày cuối cùng: h_f

- Chiều dài tiếp xúc cuộn-dải: L

- Tốc độ bề mặt của các con lăn: V_r

- Tốc độ vào của dải: V₀

- Vận tốc thoát của dải: V_f

Trong quá trình lăn, tồn tại một điểm trung lập— vị trí dọc theo cung tiếp xúc, tại đó vận tốc của dải bằng với vận tốc bề mặt của các con lăn. Điểm này chia vùng tiếp xúc thành “vùng trượt về phía trước” và “vùng trượt về phía sau”.

Các biểu thức toán học chính liên quan đến cán phẳng bao gồm:

Bản nháp (giảm độ dày):

h₀ − h_f

Bản nháp tối đa:

h₀ − h_f = μ²R

Ở đâu μ là hệ số ma sát giữa các con lăn và kim loại

Và R là bán kính cuộn

Trong khi mục tiêu chính của việc cán là để giảm độ dày, nguyên lý bảo toàn thể tích dẫn đến sự gia tăng nhẹ về chiều rộng dải—thường là khoảng 2%. Mối quan hệ thể tích được thể hiện như sau:

h₀ × V₀ × w₀ = h_f × V_f × w_f

với giả định chung: w_f ≈ 1,02 × w₀

Phép tính gần đúng này rất quan trọng để hiểu được dòng chảy vật liệu và duy trì độ chính xác về kích thước trong các sản phẩm cán.

2.1Phân tích lực lăn và công suất

Trong quá trình cán phẳng, lực lăn là một thông số quan trọng ảnh hưởng đến thiết kế thiết bị, mức tiêu thụ năng lượng và tối ưu hóa quy trình. Trong điều kiện lý tưởng (bỏ qua ma sát), lực lăn có thể được ước tính bằng công thức sau:

F=L×w×Y_trung bình F = L w Y_trung bình

Ở đâu:

- F: Lực lăn

- L: Chiều dài tiếp xúc giữa cuộn và dải

- chúng tôi: Chiều rộng dải trung bình

- Y_trung bình: Ứng suất thực trung bình trong vùng biến dạng

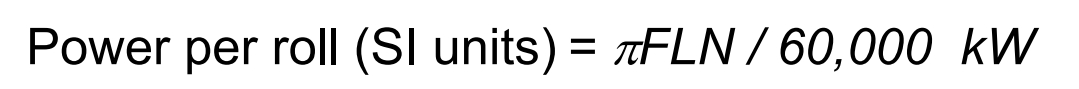

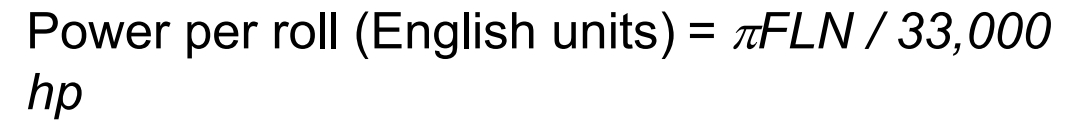

Trong các ứng dụng công nghiệp, việc ước tính công suất cần thiết để dẫn động các con lăn cũng rất quan trọng. Công suất lăn có thể được tính như sau:

Đơn vị SI (kW):

Đơn vị đo lường Anh (hp):

Ở đâu N là tốc độ quay của trục tính bằng RPM.

2.2Phương pháp giảm lực lăn và biến dạng lăn

Để giảm lực lăn và giảm thiểu độ lệch lăn, có thể áp dụng một số chiến lược quy trình sau:

- Giảm hệ số ma sát (ví dụ, bôi trơn)

- Sử dụng các con lăn có đường kính nhỏ hơn để giảm diện tích tiếp xúc

- Giảm độ giảm mỗi lần đi qua

- Tăng nhiệt độ cán để giảm độ bền vật liệu

- Áp dụng lực căng dải dọc (lực căng vào phía sau và lực căng ra phía trước)

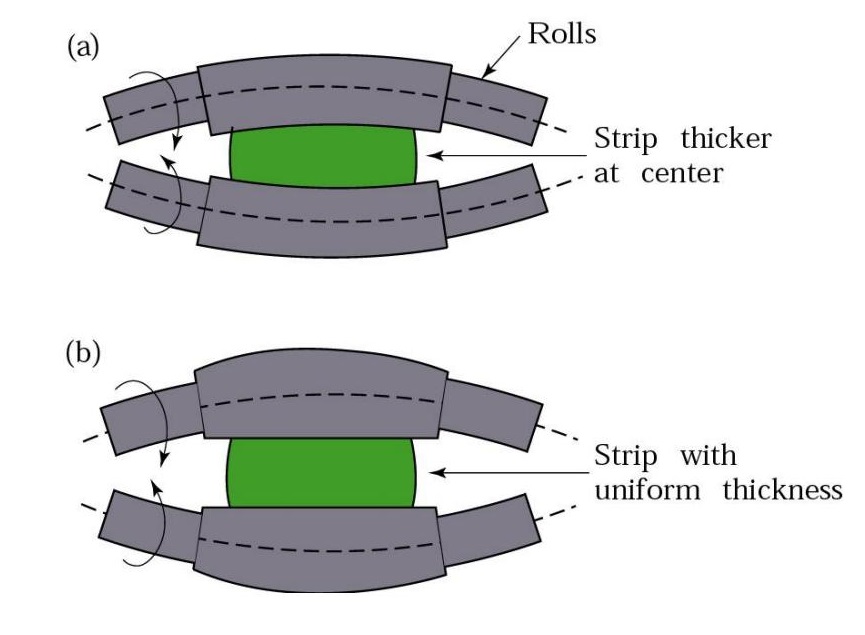

- Mài các đỉnh cuộn (thường phần giữa cao hơn các cạnh khoảng 0,25 mm)

- Sử dụng điều khiển vương miện mô phỏng thông qua uốn cong để tạo ra sự phình ra ở trung tâm

3.0Các loại quy trình cán

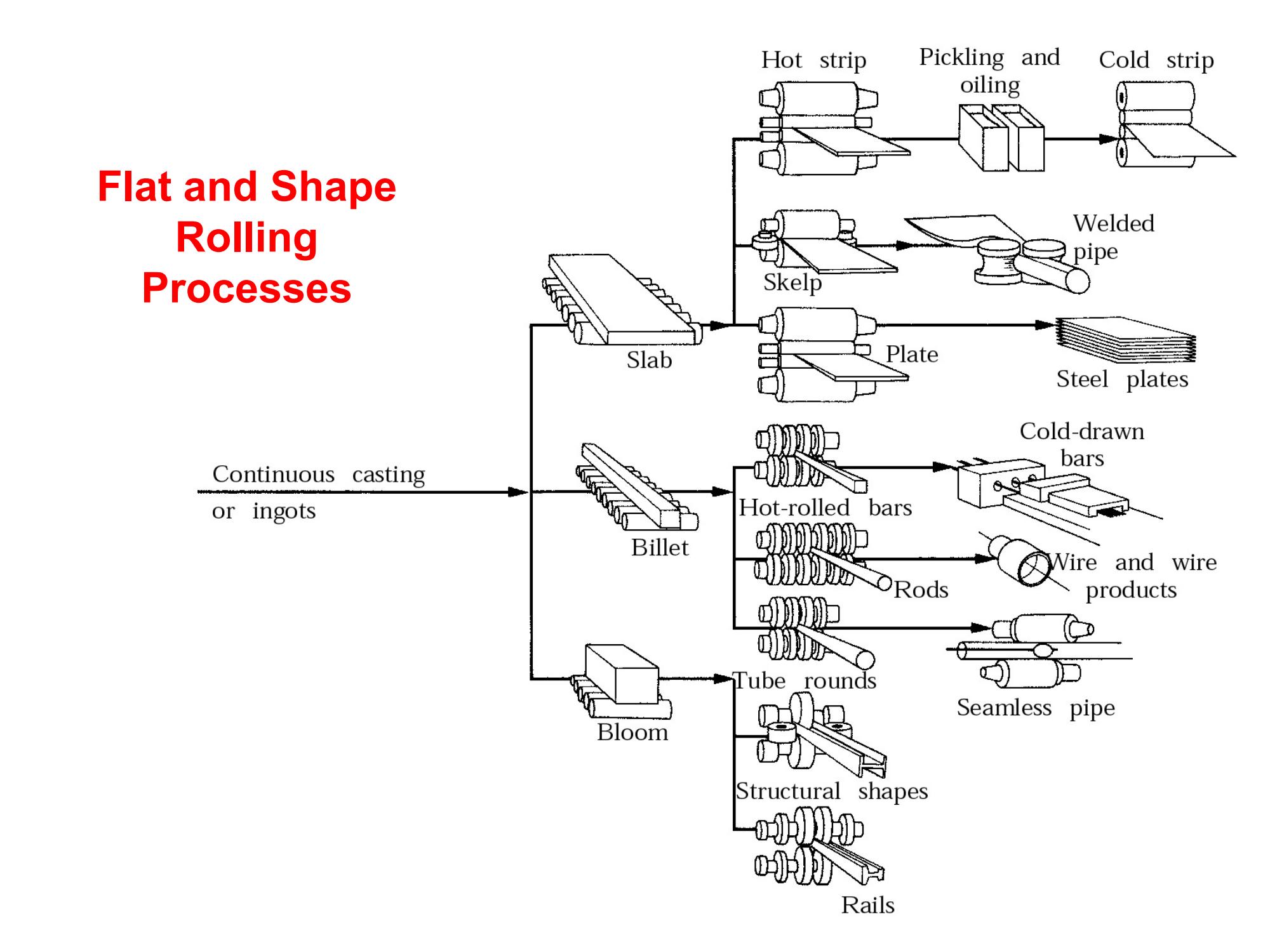

Trong sản xuất cán phẳng, giai đoạn đầu thường bao gồm cán nóng, biến đổi các thỏi hoặc phôi đúc liên tục thành các sản phẩm trung gian có thể biến dạng

- Hoa: Được sử dụng cho các phần cán tiếp theo (ví dụ, dầm chữ I, đường ray)

- Tấm: Dùng để sản xuất tấm hoặc tấm cán nguội

Các quy trình cán phổ biến khác bao gồm:

- Cán nguội: Thực hiện ở nhiệt độ phòng để cải thiện độ chính xác về kích thước và chất lượng bề mặt

- Gói Lăn: Cán đồng thời nhiều lớp kim loại để có hiệu suất cao hơn

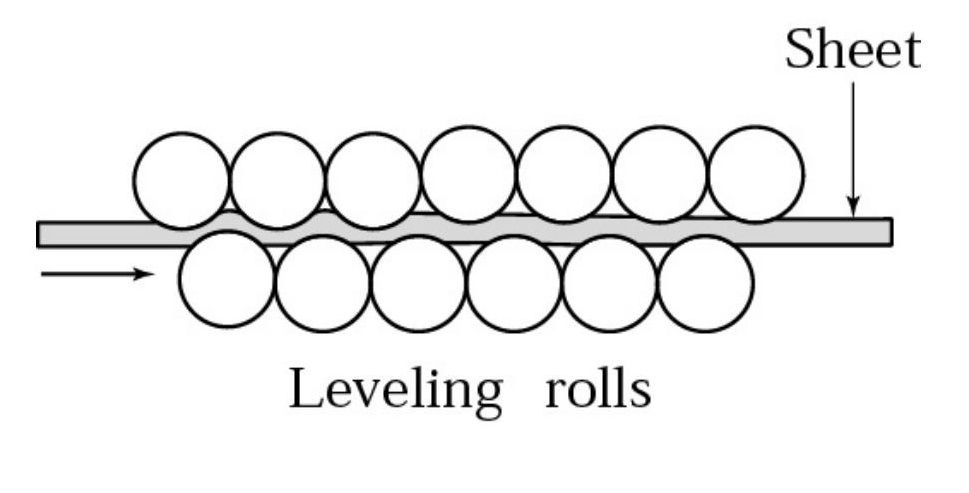

- Lăn nóng tính: Tăng cường độ phẳng và giảm ứng suất còn lại trong tấm

- Cân bằng Lăn: Dành riêng để cải thiện độ phẳng của tấm

4.0Các lỗi lăn thường gặp

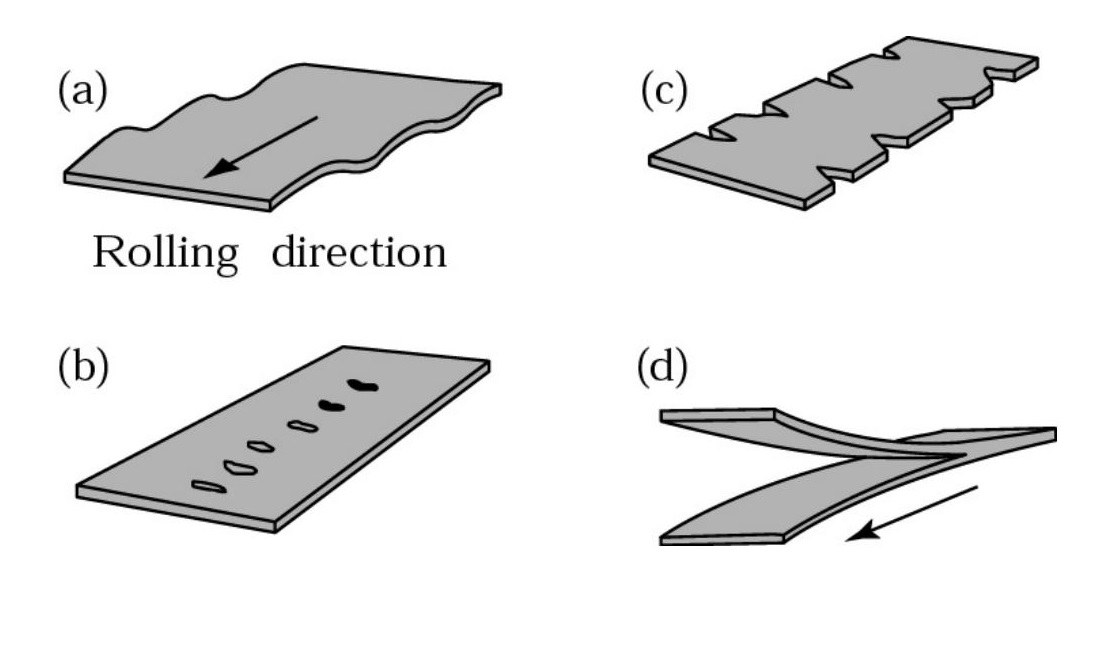

Mặc dù quy trình cán phẳng đã rất hoàn thiện nhưng vẫn có một số lỗi điển hình có thể xảy ra trong quá trình sản xuất thực tế:

- Khuyết tật bề mặt: Bao gồm cả vảy, vết gỉ, vết xước, vết lõm và vết nứt

- Các cạnh lượn sóng: Do sự kéo dài quá mức ở các cạnh dải do biến dạng đàn hồi lăn

- Tách trung tâm: Rách ở phần giữa của dải, thường là do kiểm soát độ căng không cân bằng

- Các vết nứt cạnh: Do vật liệu không đủ độ dẻo hoặc tập trung ứng suất

- Cá sấu: Một kiểu gãy giống như hàm mở, do cấu trúc bên trong không đồng nhất hoặc biến dạng không nhất quán trong phôi

Những khiếm khuyết này thường được minh họa để dễ nhận dạng hơn. Ví dụ, tài liệu giáo dục thường tham chiếu đến Hình 13.8, trong đó cho thấy:

(a) Các cạnh lượn sóng

(b) Tách trung tâm

(c) Các vết nứt ở cạnh

(d) Cá sấu

Hầu hết các lỗi cán có thể được ngăn ngừa hoặc phát hiện sớm một cách hiệu quả thông qua việc kiểm soát đúng các thông số quy trình và sử dụng hệ thống kiểm tra trực tuyến.

5.0Đặc điểm của sản phẩm cán

Các sản phẩm cán thể hiện một loạt các tính chất vật lý và hình học ảnh hưởng trực tiếp đến khả năng gia công tiếp theo và hiệu suất sử dụng cuối cùng của chúng:

ứng suất dư: Biến dạng dẻo không đều trong quá trình cán có thể gây ra ứng suất bên trong, ảnh hưởng đến độ phẳng và biến dạng trong quá trình gia công sau này

Dung sai độ dày:

Tấm cán nguội: Độ chính xác kiểm soát cao, thường nằm trong khoảng ±0,1 đến ±0,35 mm (khoảng ±0,004 đến ±0,014 inch)

Dung sai độ phẳng:

cán nguội: ±15 mm/m (khoảng 3/16 inch/foot)

cán nóng: ±55 mm/m (khoảng 5/8 inch/foot)

Độ nhám bề mặt:

cán nóng: Độ nhám bề mặt tương đương với đúc cát

cán nguội: Bề mặt nhẵn mịn, thích hợp cho quá trình mạ điện, sơn và các quá trình hoàn thiện khác

Chỉ định độ dày: Thường được thể hiện bằng “Số Gage” — số càng nhỏ thì tấm càng dày (ví dụ: cỡ 10 dày hơn cỡ 20)

6.0Các loại máy cán phổ biến

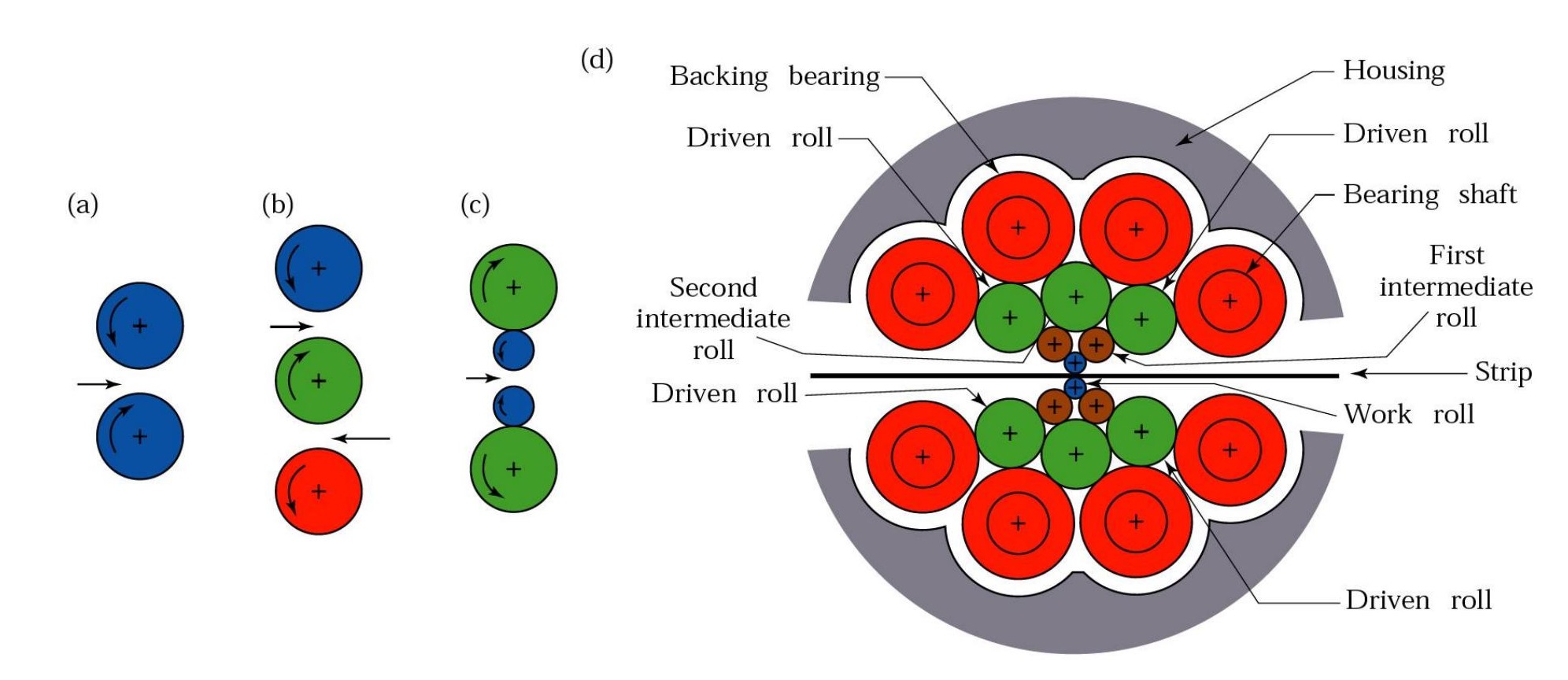

Các quy trình cán khác nhau đòi hỏi các loại cấu trúc máy cán khác nhau. Các phân loại chính bao gồm:

- Nhà máy cán hai tầng: Loại cơ bản nhất, thường được sử dụng cho mục đích thô hoặc phòng thí nghiệm

- Nhà máy cán ba tầng: Sử dụng con lăn trên, giữa và dưới để thay đổi hướng nạp liệu, cải thiện hiệu quả

- Nhà máy cán bốn tầng: Kết hợp các cuộn dự phòng lớn với các cuộn làm việc nhỏ hơn để tăng cường độ cứng và độ chính xác về kích thước

- Cụm (Sendzimir) Nhà máy: Sử dụng nhiều lô dự phòng để hỗ trợ các lô làm việc có đường kính nhỏ, lý tưởng cho việc cán nguội có độ chính xác cao đối với các vật liệu siêu mỏng

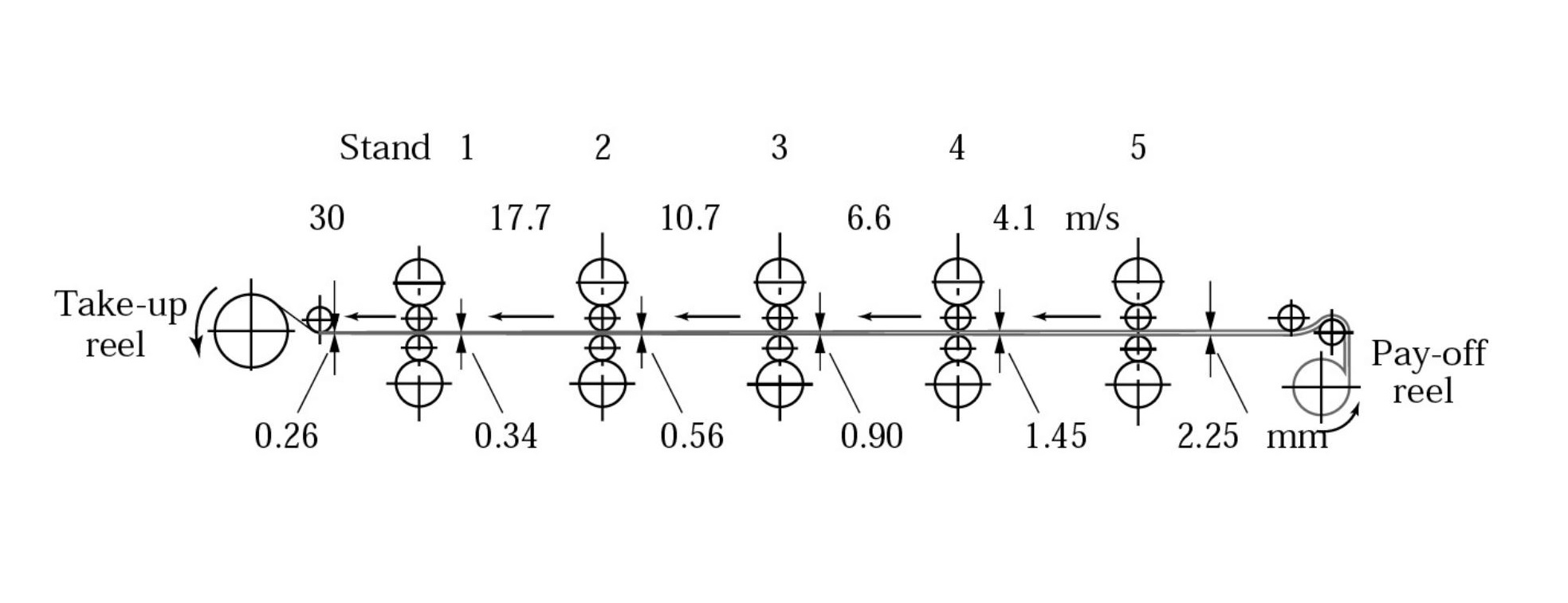

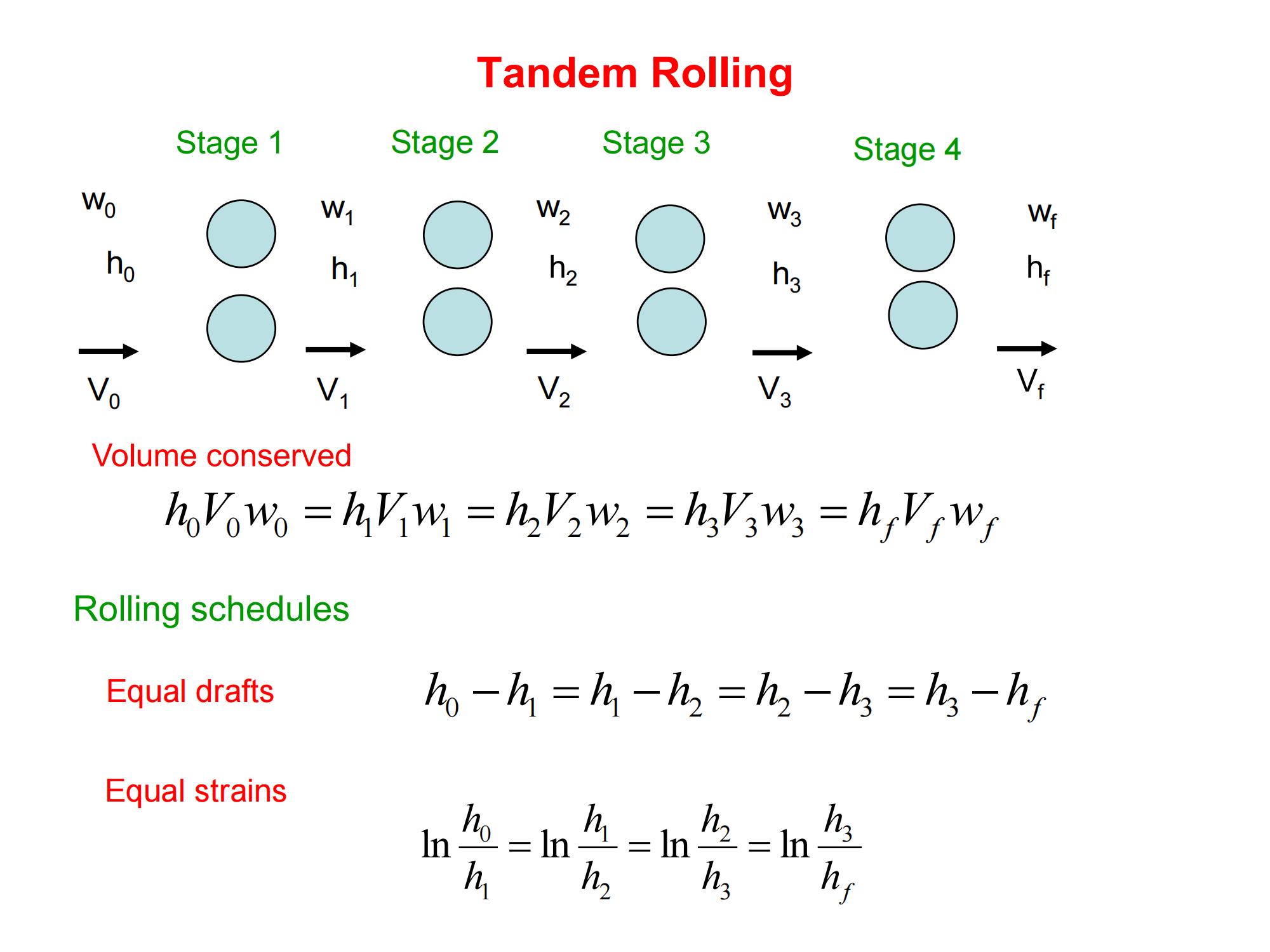

- Máy cán song song: Bao gồm nhiều giá đỡ được sắp xếp theo trình tự để cán liên tục nhiều lần, thường được sử dụng trong sản xuất cán nguội quy mô lớn

Lăn tuân theo nguyên lý bảo toàn thể tích:

h₀V₀w₀ = h₁V₁w₁ = h₂V₂w₂ = … = h_fV_fw_f

Trong thực tế, việc kiểm soát thường đạt được thông qua các chiến lược giảm cân bằng nhau hoặc biến dạng bằng nhau:

h₀ – h₁ = h₁ – h₂ = h₂ – h₃ = h₃ – h_f

7.0Quy trình cán chuyên biệt

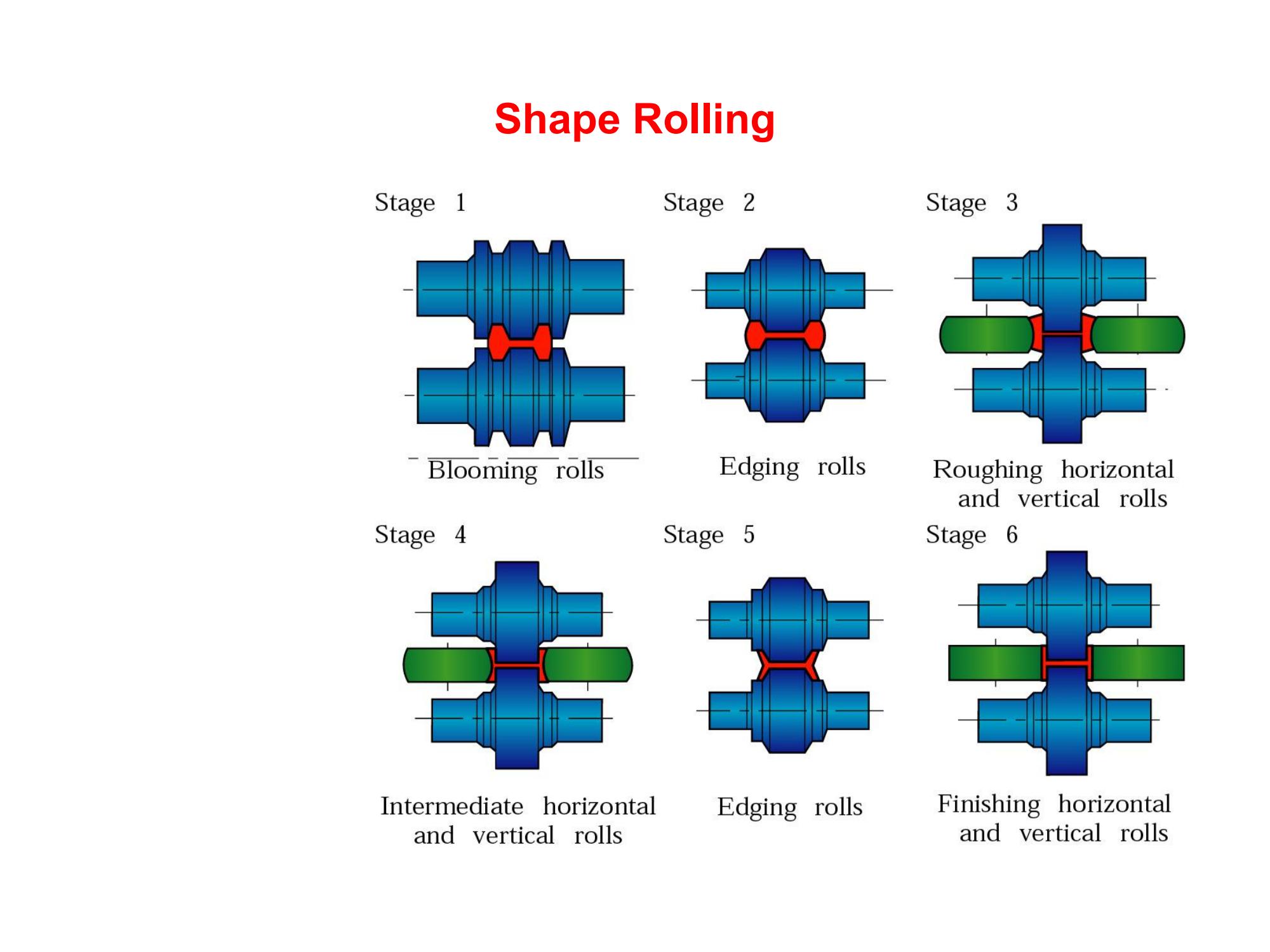

Ngoài cán phẳng, cán kim loại còn bao gồm một số dạng chuyên dụng để đáp ứng nhiều hình dạng bộ phận và yêu cầu ứng dụng khác nhau:

- Hình dạng lăn: Tấm bê tông được đưa qua các con lăn có rãnh để tạo thành các mặt cắt ngang phức tạp như dầm chữ I, thép hình và đường ray.

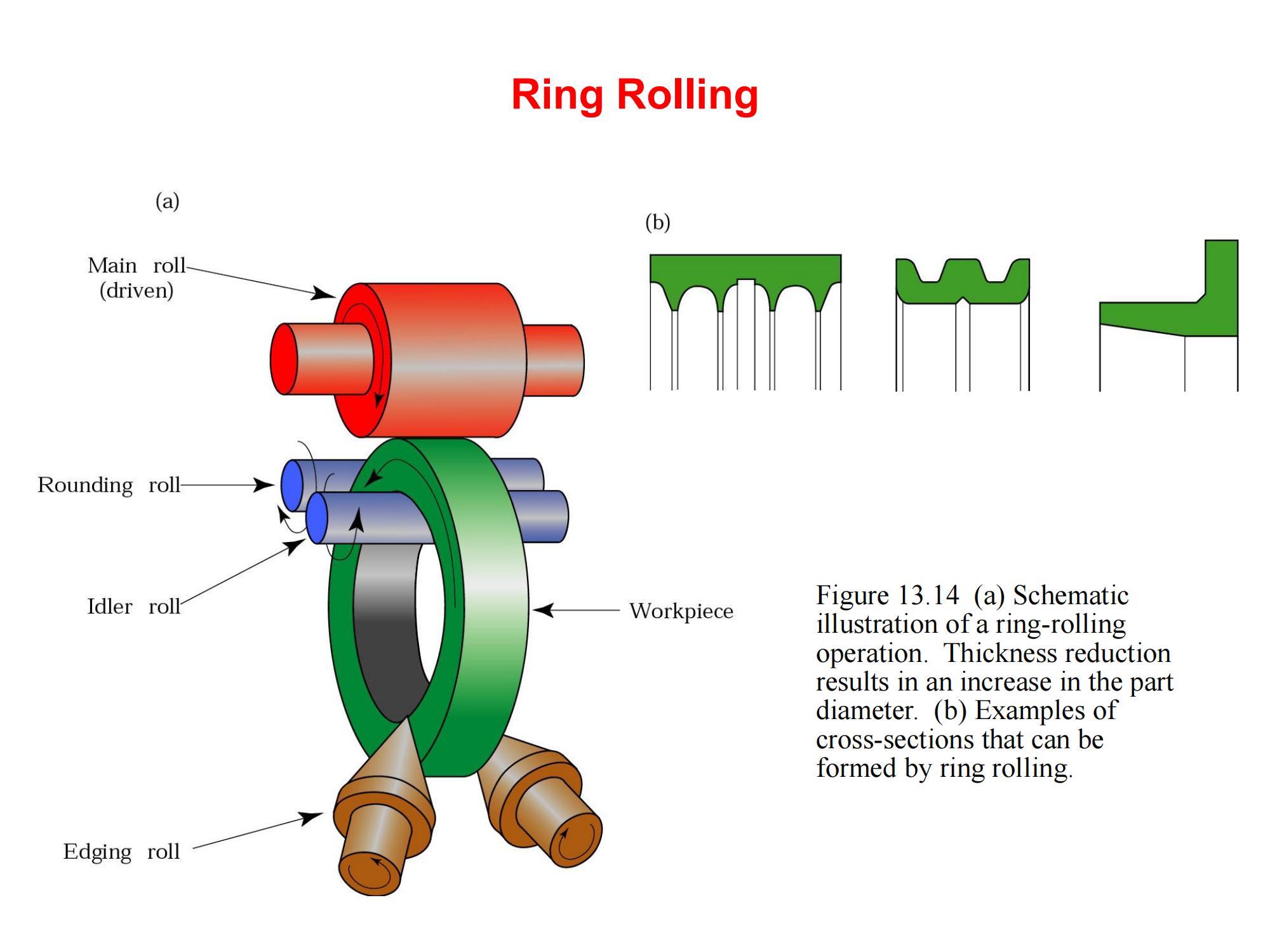

- Vòng lăn: Như thể hiện trong Hình 13.14, độ dày của phôi hình vòng được giảm để tăng đường kính của nó. Quá trình này được sử dụng rộng rãi cho các bộ phận như vành răng và ổ trục.

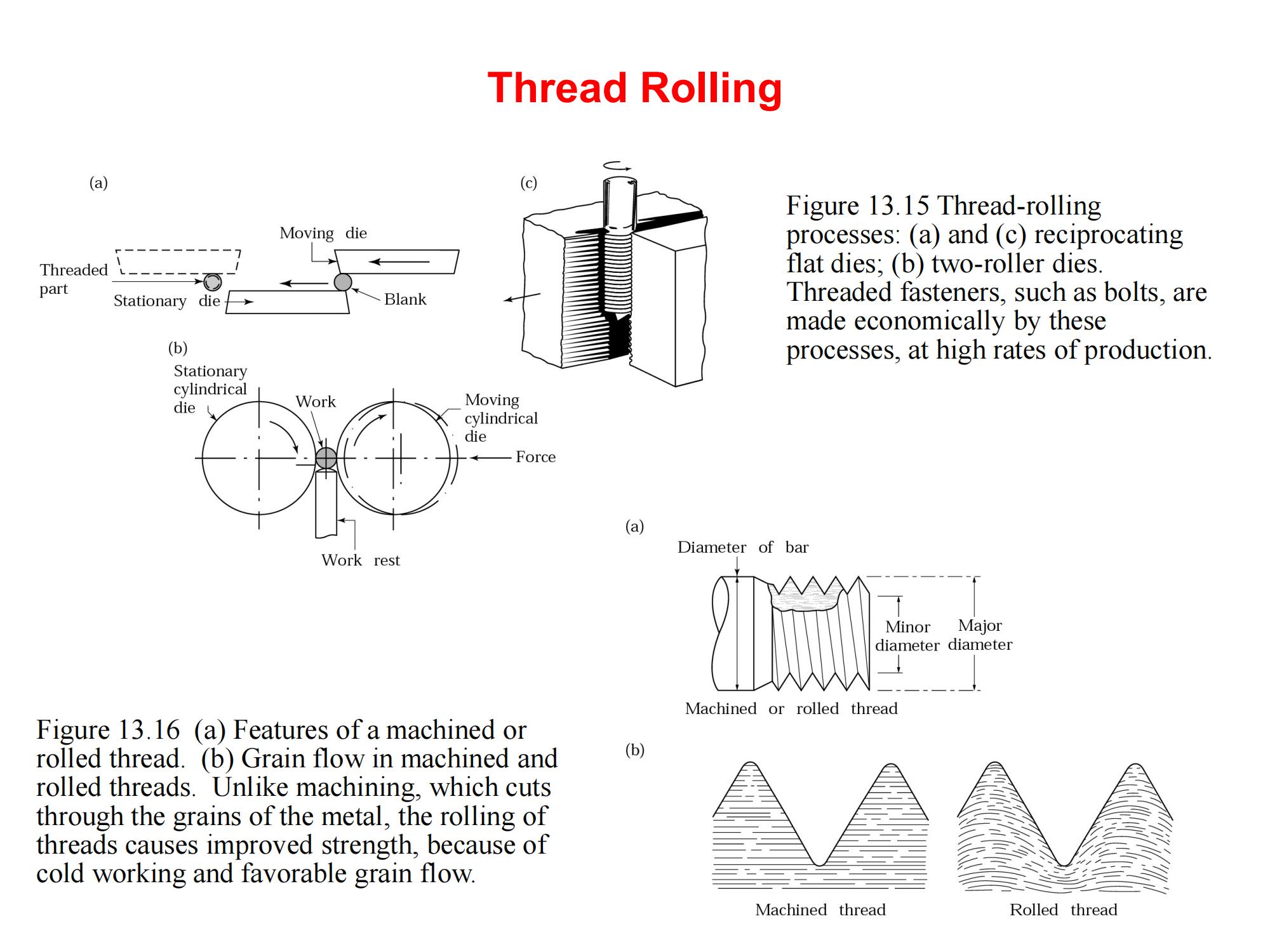

- Lăn sợi: Các chi tiết ren như bu lông được tạo hình bằng khuôn phẳng hoặc khuôn lăn (xem Hình 13.15).

Không giống như các quy trình cắt, cán ren không cắt đứt dòng chảy của hạt (xem Hình 13.16), giúp tăng đáng kể độ bền và tuổi thọ chịu mỏi của ren.

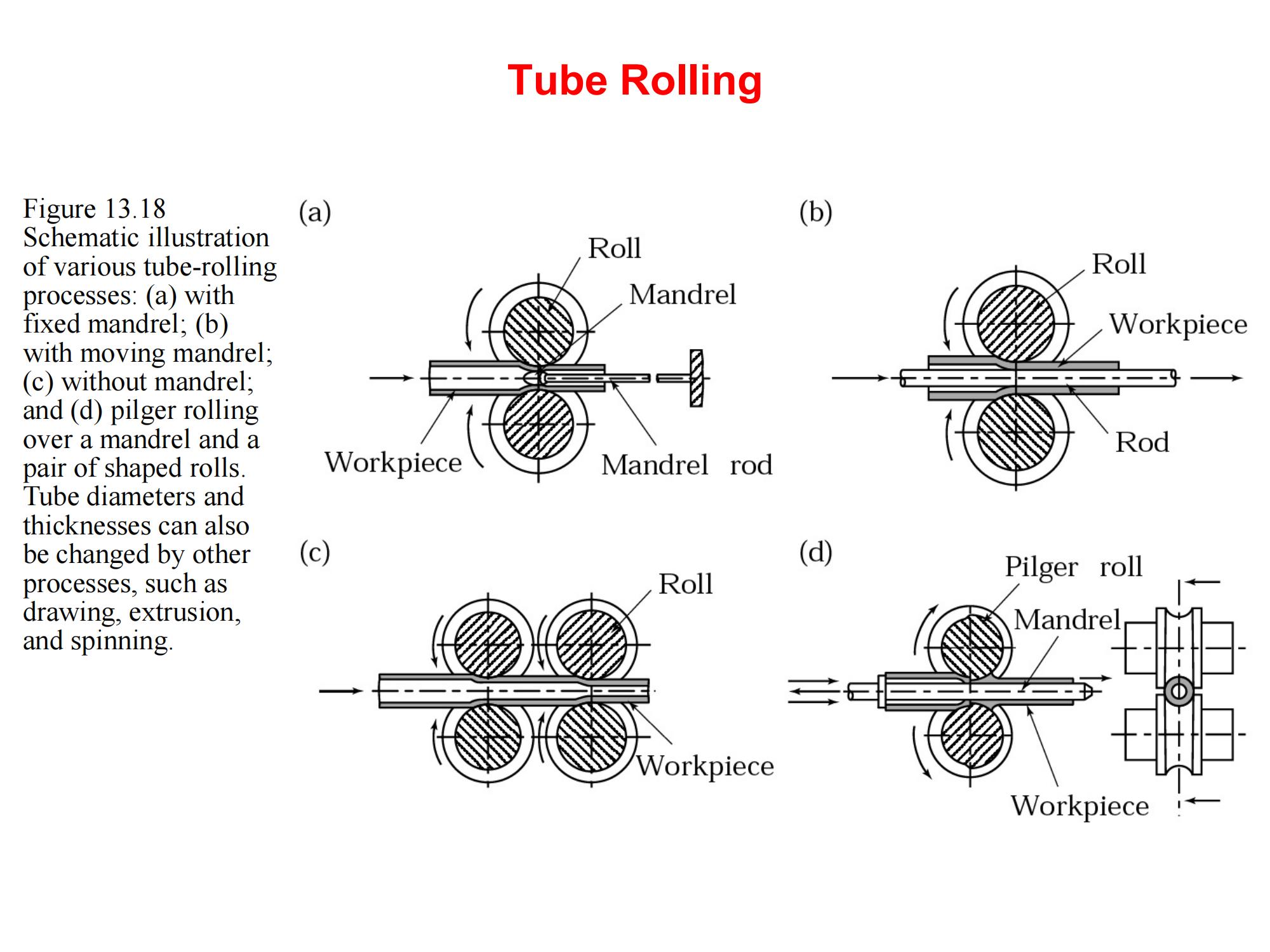

- Ống lăn: Bao gồm trục cố định, trục nổi, cán phích cắm và cán Pilger (xem Hình 13.18).

Phương pháp này được sử dụng để thay đổi kích thước ống, độ dày thành ống và chất lượng bề mặt — đặc biệt hiệu quả đối với các vật liệu khó gia công như thép không gỉ và hợp kim titan.

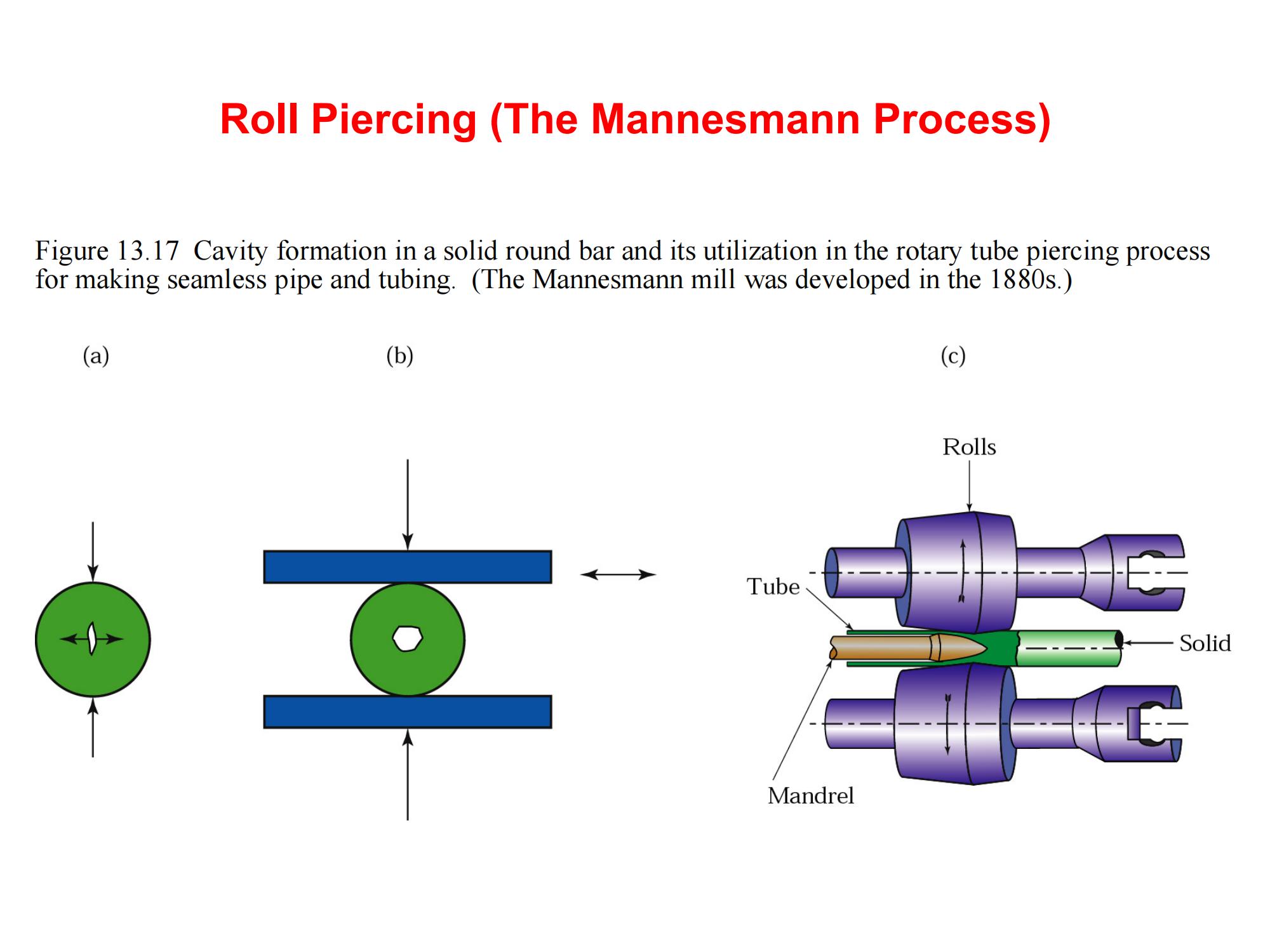

- Xỏ lỗ lăn (Quy trình Mannesmann): Một thanh tròn đặc được đục lỗ bên trong để sản xuất ống liền mạch. Như minh họa trong Hình 13.17, phương pháp này được phát triển vào những năm 1880 bởi anh em nhà Mannesmann và vẫn là nền tảng của sản xuất ống liền mạch hiện đại.

8.0Phần kết luận

Cán kim loại không chỉ là kỹ thuật tạo hình kim loại được sử dụng rộng rãi nhất trong sản xuất hiện đại mà còn là quy trình nền tảng hỗ trợ sản xuất khối lượng lớn, độ chính xác cao và hiệu quả cao. Từ cán nóng đến hoàn thiện nguội, từ sản phẩm phẳng đến hình dạng phức tạp như ren và vòng, tính linh hoạt của cán khiến nó trở nên không thể thiếu trong các ngành công nghiệp từ xây dựng và ô tô đến hàng không vũ trụ và năng lượng.

Việc hiểu được các nguyên lý, thông số và các khiếm khuyết tiềm ẩn là điều cần thiết đối với các kỹ sư và nhà sản xuất muốn tối ưu hóa dòng vật liệu, đảm bảo chất lượng sản phẩm và giảm chi phí sản xuất trong bối cảnh công nghiệp ngày càng tự động hóa.

Tài nguyên đính kèm: PDF Quy trình cán kim loại