- 1.0Hoạt động xóa

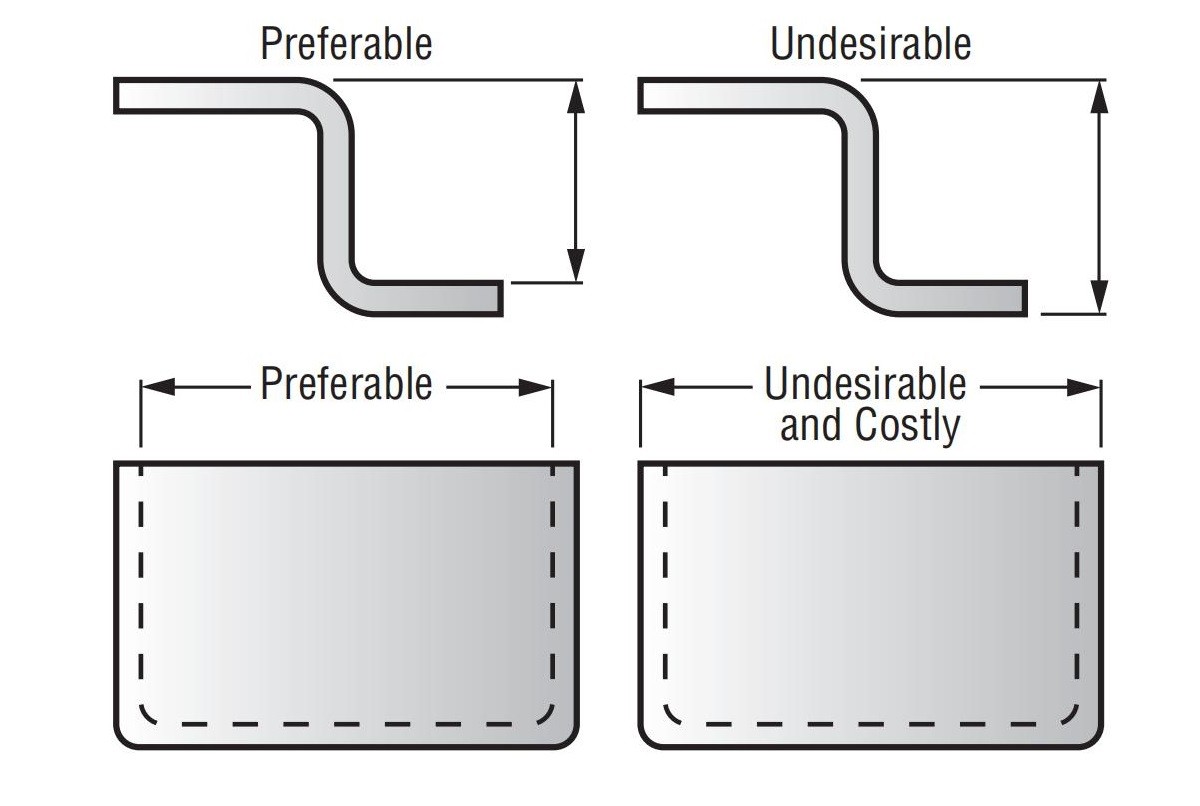

- 2.0Kéo xuống

- 3.0Sự vỡ vụn

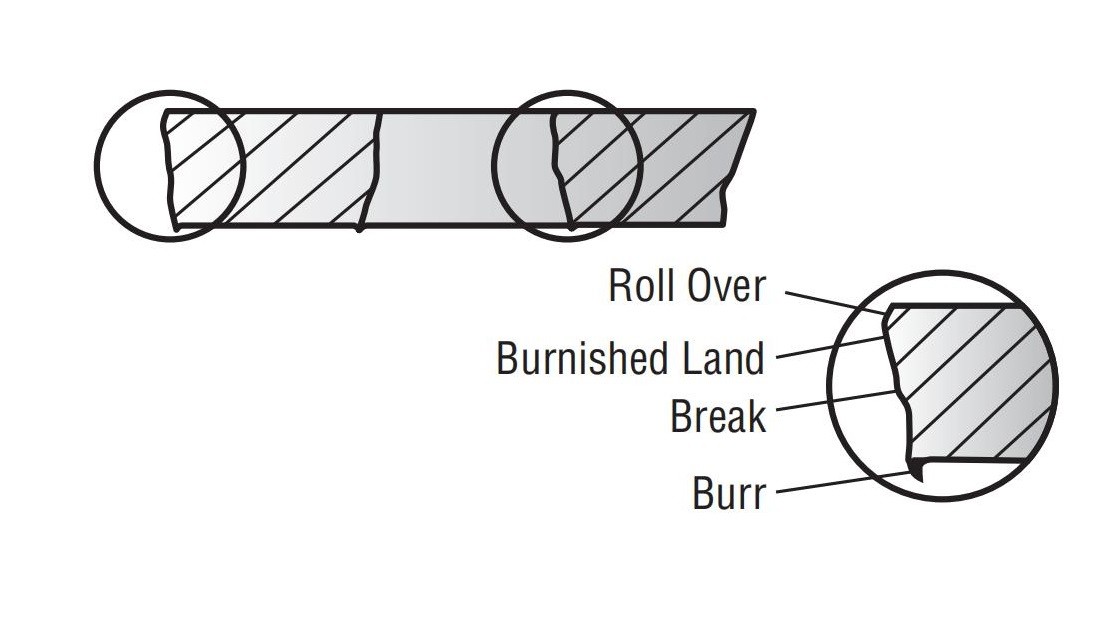

- 4.0Thiết kế trống – Phần trống tối thiểu

- 5.0Góc

- 6.0Các khía

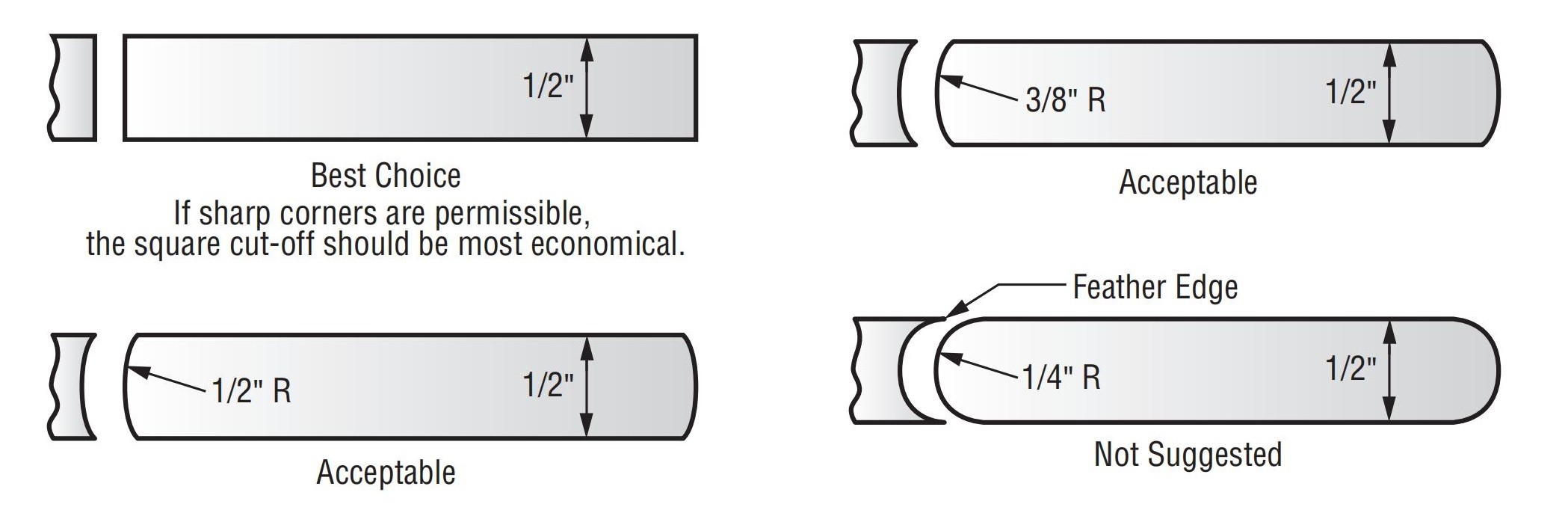

- 7.0Chỉ định điểm cắt

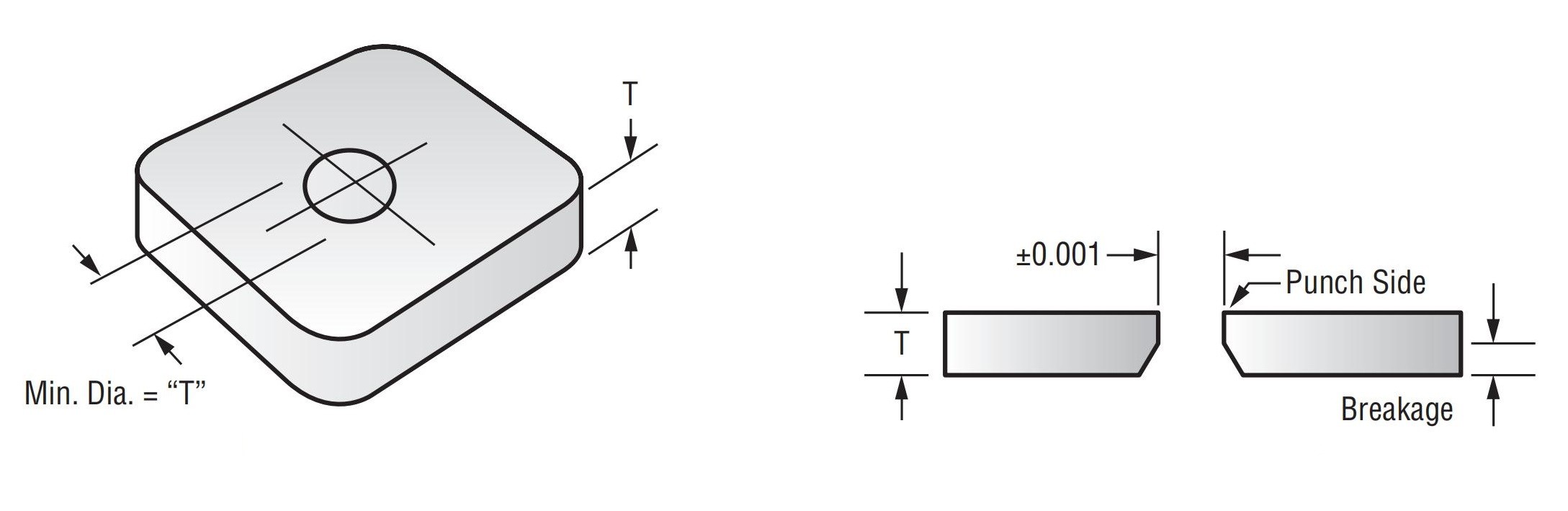

- 8.0Chỉ định lỗ – Đường kính tối thiểu

- 9.0Dung sai lỗ

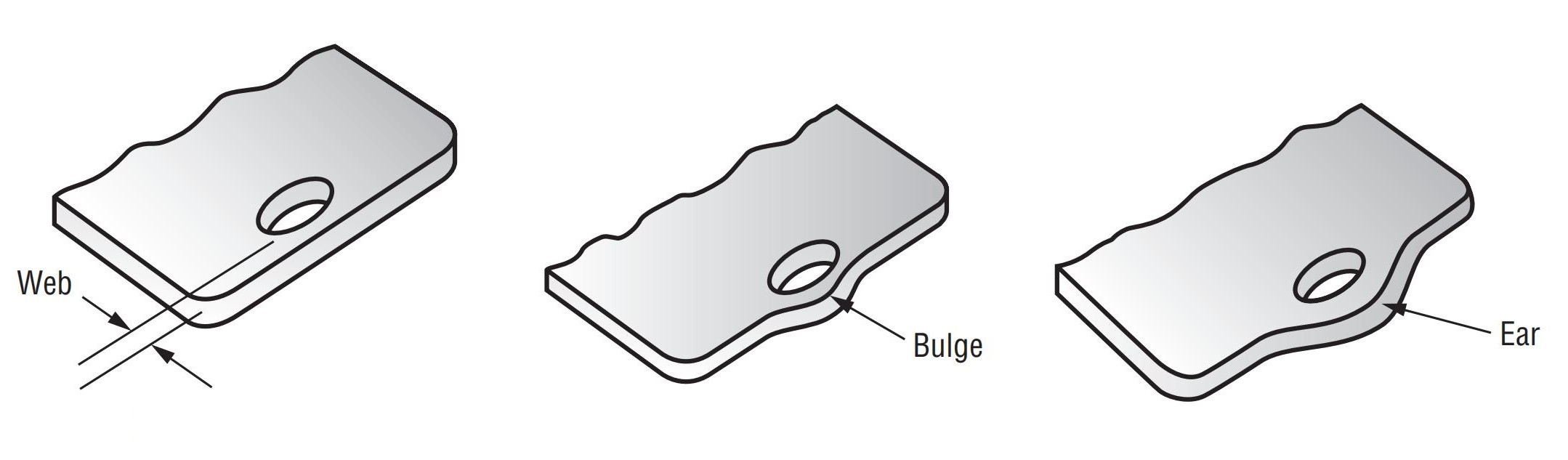

- 10.0Lỗ và khe hở gần mép trống

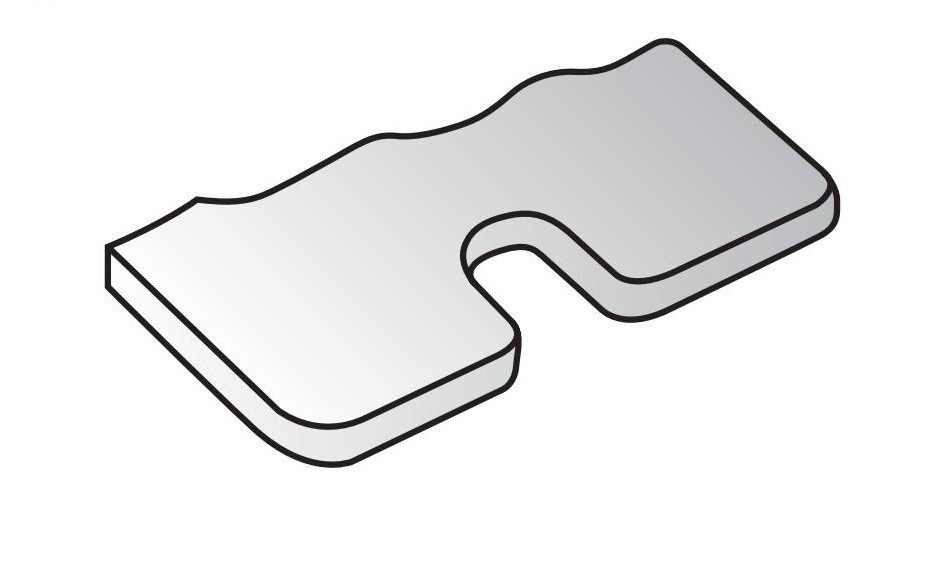

- 11.0Các khía thay thế lỗ

- 12.0Các lỗ và khe hở gần các khúc cua

- 13.0Yêu cầu tối thiểu về vị trí lỗ

- 14.0Chỉ định các tab bên trong

- 15.0Chỉ định uốn cong

- 16.0Uốn cong – Phình, gãy và cân nhắc về gờ

- 17.0Chỉ định Countersinking

- 18.0Mẹo hàn điểm

- 19.0Đo lường

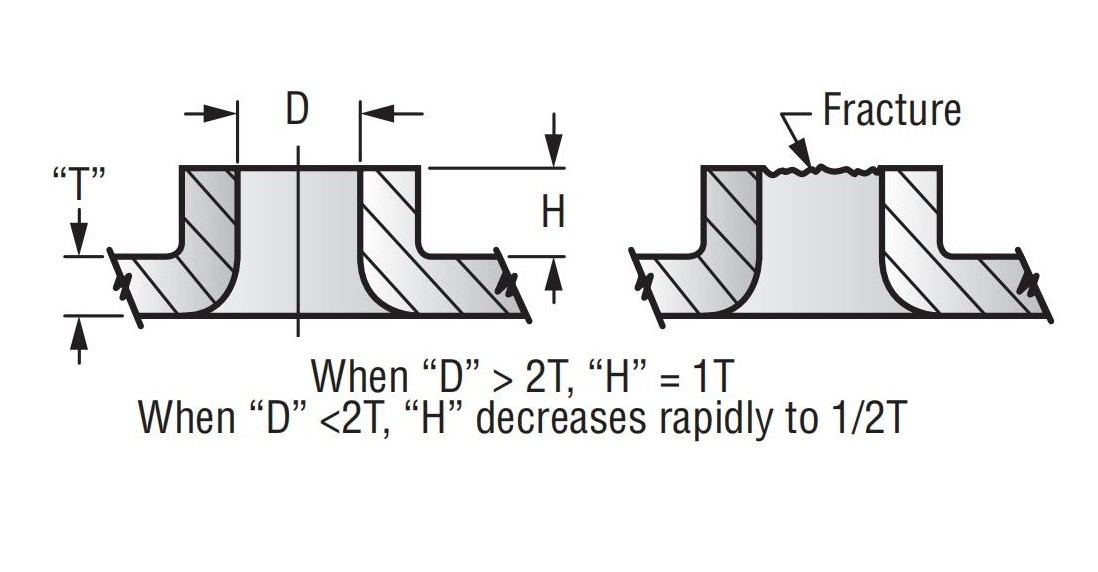

- 20.0Đùn

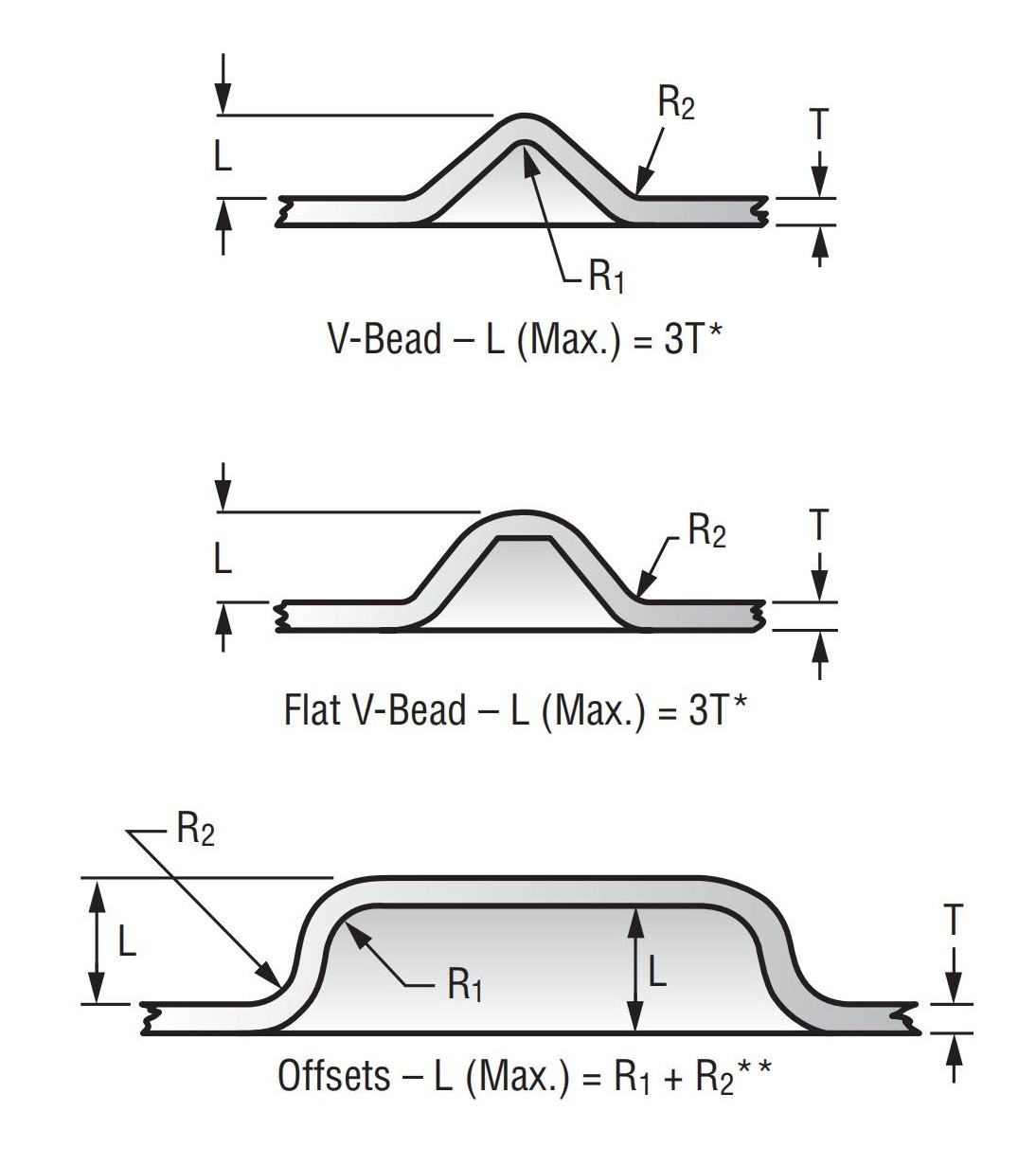

- 21.0Dập nổi

- 22.0Loại bỏ gờ

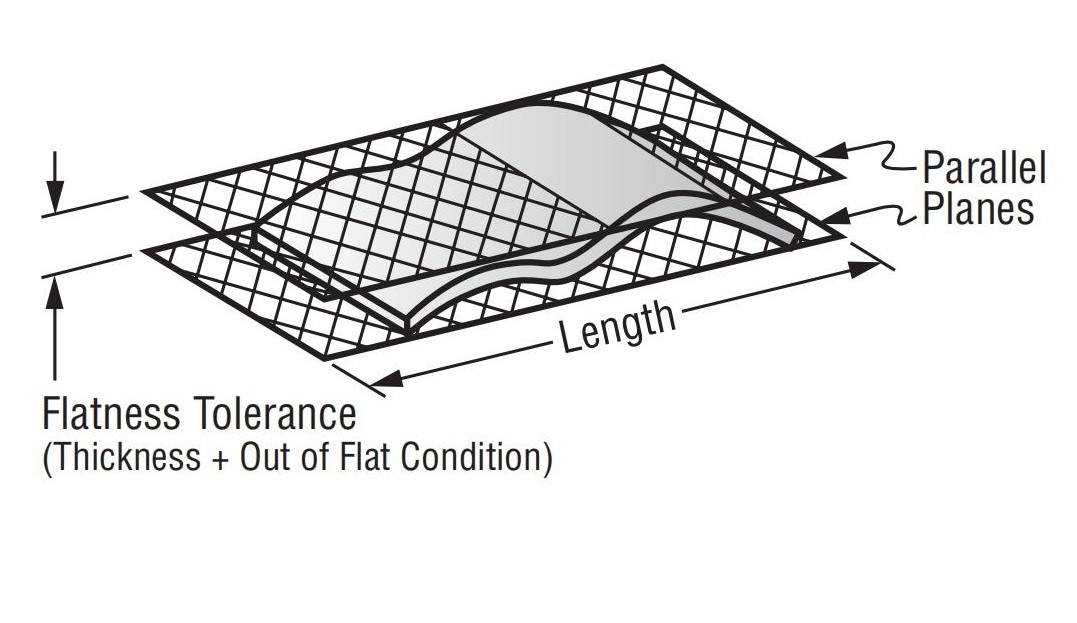

- 23.0Độ phẳng

- 24.0Hoàn thiện bề mặt trên các bộ phận dập

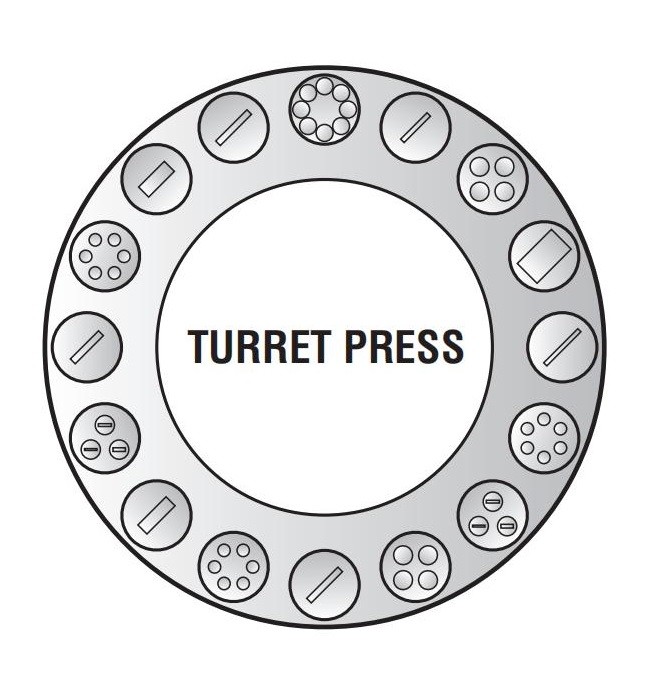

- 25.0Kích thước máy ép tháp pháo

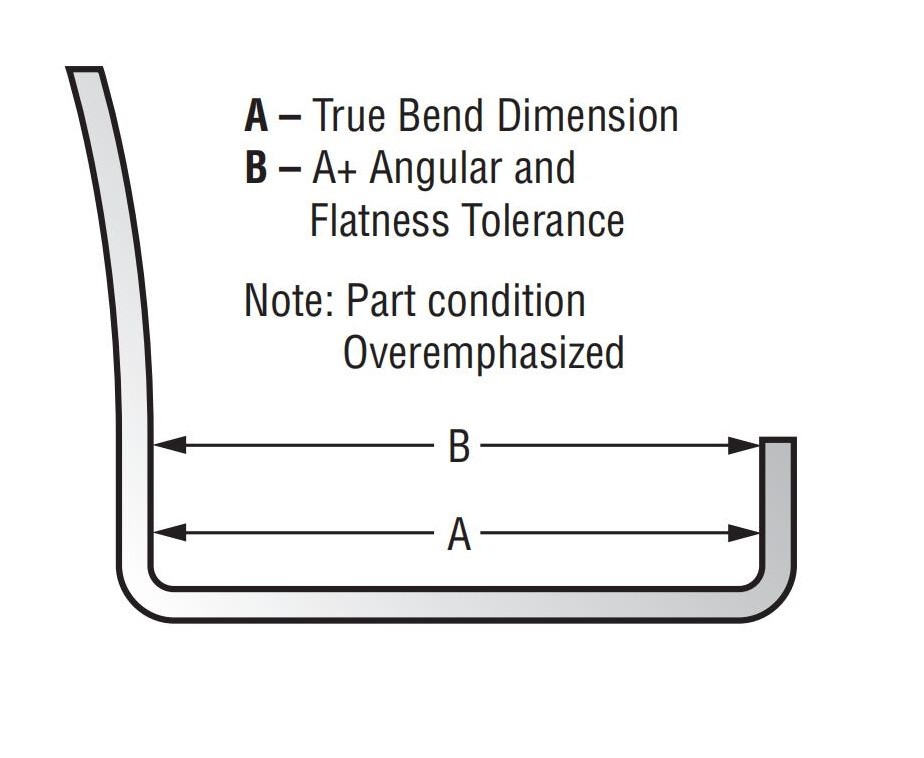

- 26.0Thực hành tốt nhất về kích thước máy ép phanh

- 27.0Cắt laser kết hợp với đột tháp pháo

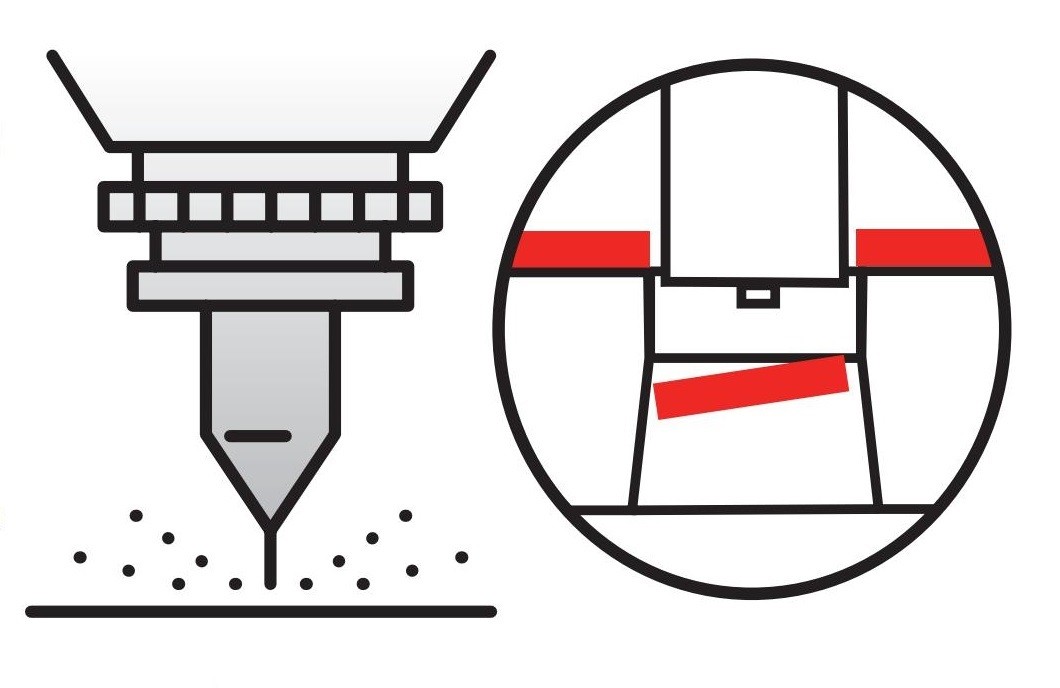

- 28.0Thiết kế các bộ phận cho gia công bằng laser

Thiết kế các chi tiết kim loại tấm để dập và cắt laser không chỉ đòi hỏi độ chính xác của CAD mà còn đòi hỏi sự hiểu biết sâu sắc về dung sai sản xuất, hành vi vật liệu và các phương pháp thiết kế hiệu quả về chi phí. Từ việc cắt phôi và uốn đến chất lượng cạnh laser và kích thước lỗ tối thiểu, mỗi quyết định thiết kế đều ảnh hưởng trực tiếp đến hiệu suất, khả năng sản xuất và tổng chi phí sản xuất của chi tiết.

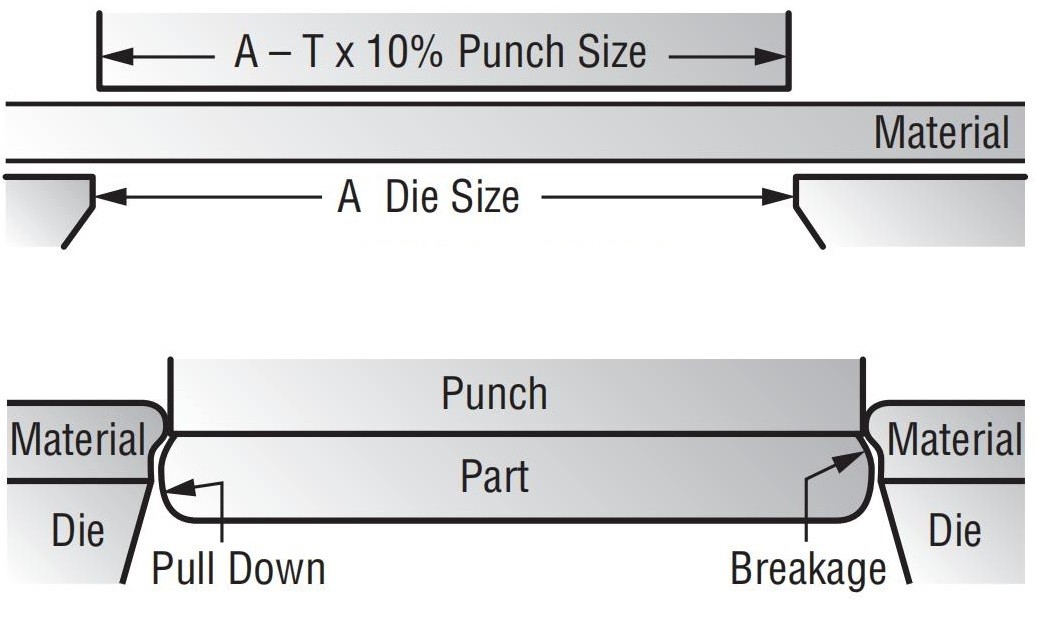

1.0Hoạt động xóa

Quá trình cắt phôi bao gồm việc cắt các chi tiết bằng bộ đột dập và khuôn phù hợp với đường viền ngoài của chi tiết. Cần có khoảng hở giữa đột dập và khuôn.

Khoảng trống này khiến cú đấm cắt thông qua một phần của vật liệu và sau đó gãy xương phần còn lại.

Trước khi bắt đầu cắt, đầu đục làm biến dạng bề mặt vật liệu một chút — sự biến dạng này được gọi là kéo xuống.

2.0Kéo xuống

Mức độ kéo xuống phụ thuộc vào:

- Một) Tính chất vật liệu– Vật liệu mềm hơn tạo ra lực kéo xuống lớn hơn.

- b) Cấu trúc vật liệu– Vật liệu hạt dài (ví dụ như đồng, thép không gỉ) có xu hướng chảy nhiều hơn, làm tăng lực kéo xuống.

- c) Độ dày vật liệu– Vật liệu dày hơn có độ kéo xuống nhiều hơn vật liệu mỏng hơn.

3.0Sự vỡ vụn

Sự vỡ vụn bị ảnh hưởng bởi:

- Một) Tính chất vật liệu– Vật liệu cứng hơn (thông qua cán hoặc xử lý nhiệt) tạo ra nhiều vết vỡ hơn.

- b) Cấu trúc vật liệu– Vật liệu hạt ngắn (ví dụ như nhôm, thép cacbon cao) có tỷ lệ gãy cao hơn.

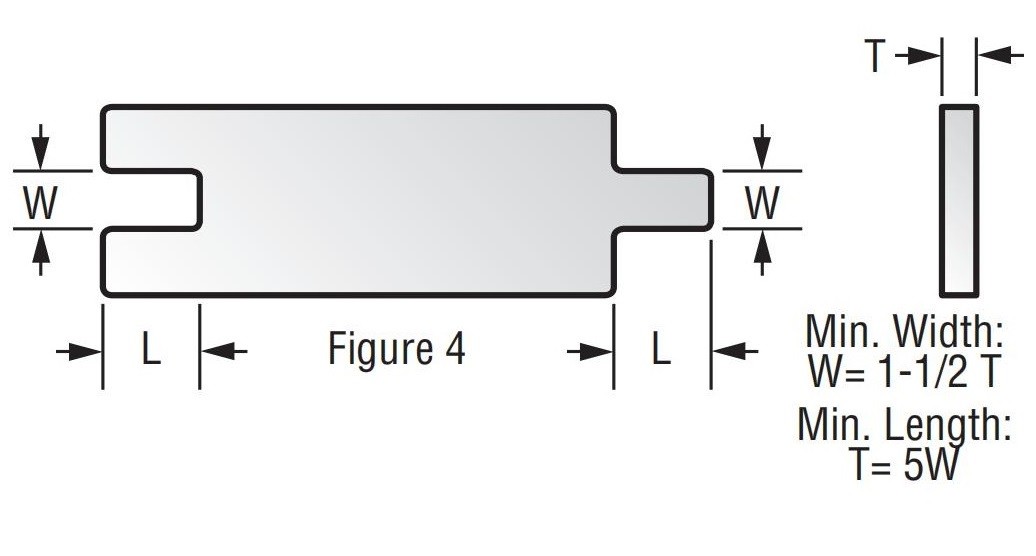

4.0Thiết kế trống – Phần trống tối thiểu

Các chiều rộng tối thiểu của một phần trống (W) phải là:

- Không ít hơn 5 đến 2 lần độ dày vật liệu (T)

- Không bao giờ ít hơn 1/32 inch

Các chiều dài tối đa của phần không được vượt quá gấp 5 lần chiều rộng của nó.

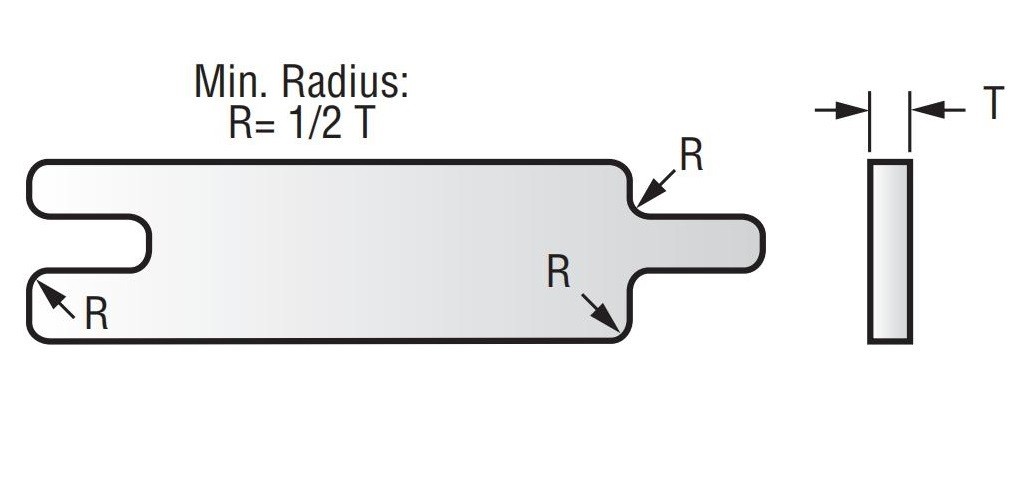

5.0Góc

Góc bán kính (R) ít nhất phải là ½ độ dày vật liệu (T).

Đối với vật liệu ≤ 1/16″, các góc nhọn được chấp nhận.

6.0Các khía

Nếu một notch đòi hỏi chặt chẽ dung sai kích thước hoặc vị trí, hãy xem xét hai lựa chọn:

- Góc bo tròn(bán kính tối đa) nếu được bao gồm trong thao tác xóa

- Góc nhọn nếu được thực hiện trong một hoạt động thứ cấp

7.0Chỉ định điểm cắt

Sau khi cắt phôi theo đúng chiều rộng, nhiều hình dạng cắt có thể được chỉ định để dập tiết kiệm chi phí.

8.0Chỉ định lỗ – Đường kính tối thiểu

Đối với nền kinh tế nói chung:

- Đường kính lỗ ≥ độ dày vật liệu (T)

- Vì vật liệu mềm(ví dụ, nhôm), có thể có những lỗ nhỏ hơn, nhưng đường kính tối thiểu phải tăng với sức bền cắt của vật liệu

- Vì thép không gỉ, đường kính lỗ phải ít nhất là Độ dày vật liệu gấp 2 lần

- Nếu như đường kính < vật liệu độ dày hoặc < 0,050″, lỗ phải là đã khoan và loại bỏ gờ, thêm chi phí

9.0Dung sai lỗ

- Trừ khi có ghi chú khác, dung sai chỉ áp dụng cho mặt đột

- Tất cả các lỗ đục đều có sự vỡ vụn ở phía khuôn do khoảng cách giữa khuôn và đục

- Sự vỡ vụn khác nhau tùy theo loại vật liệu

- Vì lỗ nhẵn, đục lỗ dưới kích thước và kích thước cuối cùng (thêm chi phí)

10.0Lỗ và khe hở gần mép trống

Để tránh phồng lên, duy trì một lưới ≥ 1,5× độ dày vật liệu giữa lỗ và cạnh trống

Nếu như web < 1,5×T, vật liệu có thể phồng lên hoặc gãy

Sự phình to trở nên nghiêm trọng khi web được thu nhỏ bên dưới 0,5×T

Quy tắc tương tự áp dụng cho các mạng lưới giữa các lỗ liền kề

Nếu sự phình to không thể chấp nhận được, khoan + gọt bavia là bắt buộc

Một giải pháp thay thế, sửa đổi hồ sơ trống bằng cách thêm một tai để duy trì khoảng cách

11.0Các khía thay thế lỗ

Thay vì đục một lỗ tròn, hãy cân nhắc thiết kế một khía trong đường viền trống:

Các khía có thể là đấm trực tiếp nếu dung sai cho phép

Hoặc nó có thể được thực hiện đủ rộng được đưa vào hoạt động dập phôi mà không cần đục lỗ thứ cấp

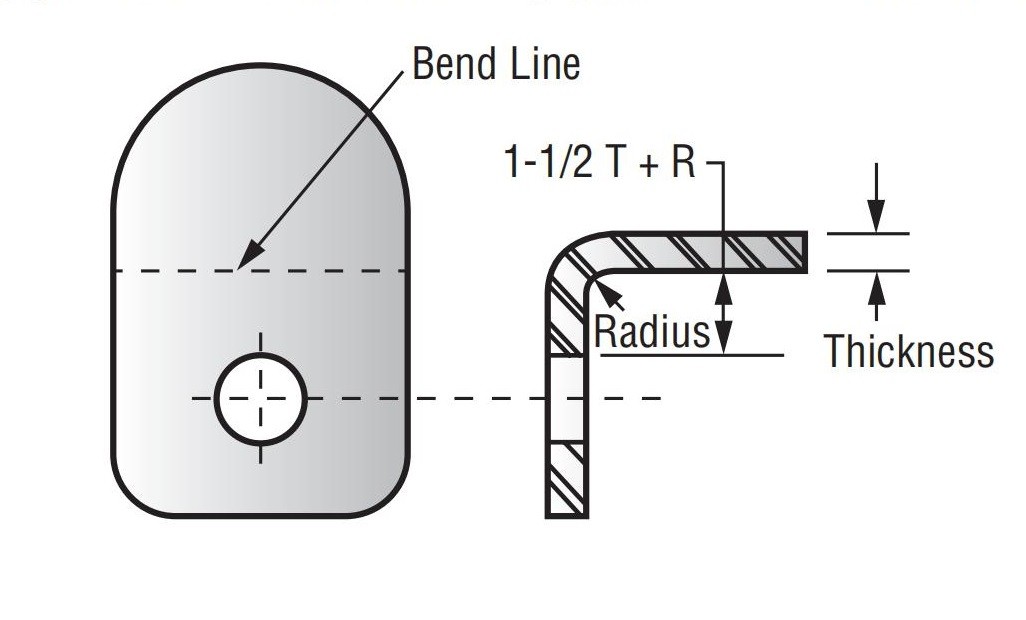

12.0Các lỗ và khe hở gần các khúc cua

Để tránh biến dạng, các lỗ gần chỗ uốn cong phải tuân theo điều này quy tắc khoảng cách tối thiểu:

Khoảng cách = 1,5 × Độ dày vật liệu + Bán kính uốn cong

Nếu đặt gần hơn, có thể xảy ra hiện tượng méo tiếng

Nếu sự biến dạng không thể chấp nhận được, hãy đục lỗ sau khi hình thành (thêm chi phí)

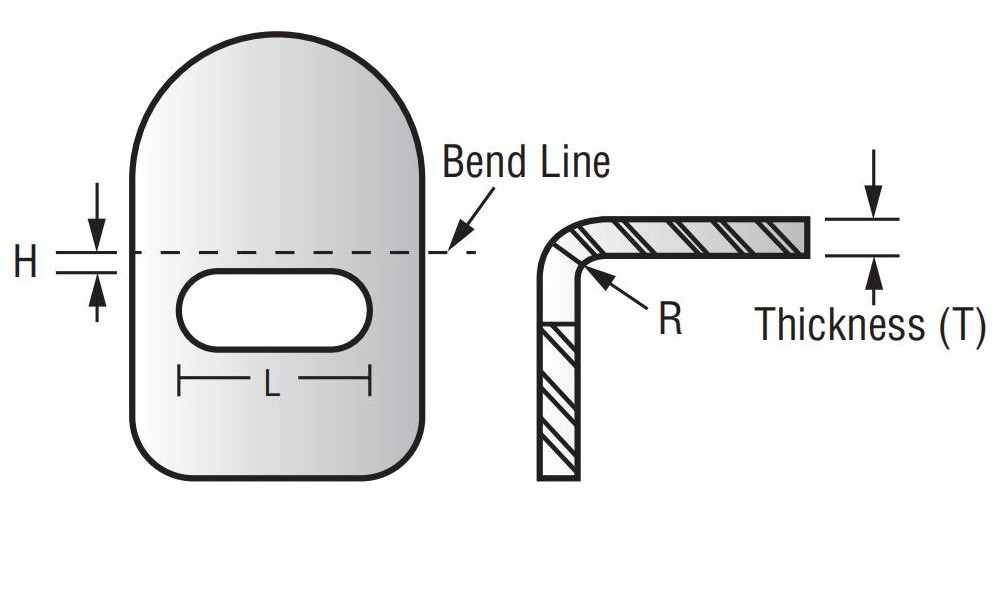

13.0Yêu cầu tối thiểu về vị trí lỗ

Sử dụng biểu đồ sau để biết chiều cao tối thiểu (H) từ tâm lỗ đến cạnh bộ phận dựa trên chiều dài mặt bích (L):

- L ≤ 1″→ H = 2T + R

- 1″ < Dài ≤ 2″→ H = 5T + R

- Dài > 2″→ H = 3T đến 3.5T + R

Chức năng lỗ phải hướng đến sự đơn giản trong thiết kế. Cung cấp thông tin chi tiết đầy đủ để đạt hiệu quả chi phí tốt nhất.

14.0Chỉ định các tab bên trong

Xem lại chức năng tab để tránh các thao tác không cần thiết:

- MỘT khe cứu trợ xung quanh tab cho phép uốn cong

- Nếu các tính năng khác đang được đục lỗ, khe cắm có thể được thêm vào cùng lúc

- Nếu không, nó có thể yêu cầu một hoạt động thứ cấp

15.0Chỉ định uốn cong

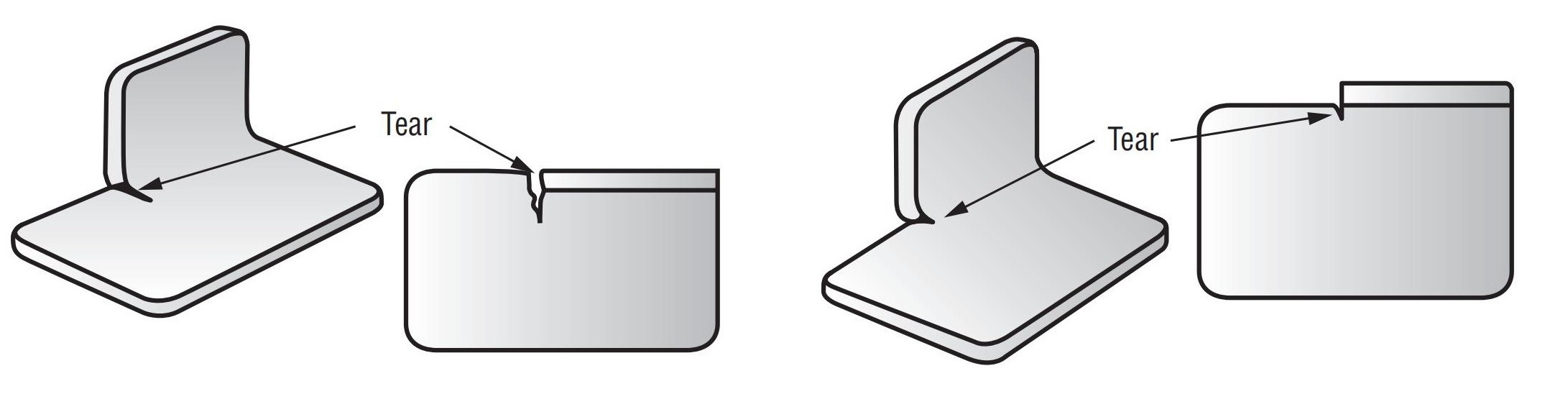

Tránh rách ở các khu vực đã định hình

Khi thiết kế các đường cong trong các bộ phận dập, vật liệu bị rách có thể xảy ra nếu không được điều trị đúng cách. Để ngăn ngừa điều này:

- Thêm phần bù trừ trong hồ sơ trống gần khúc cua (Hình 16 & 17)

- Nếu không được giải tỏa, vết rách có thể lan rộng dưới áp lực, gây ra sự cố mỏi

- Dụng cụ tiêu chuẩn không thể chứa các hình thức thiếu các khu vực phẳng liền kề để hỗ trợ — điều này làm tăng chi phí dụng cụ

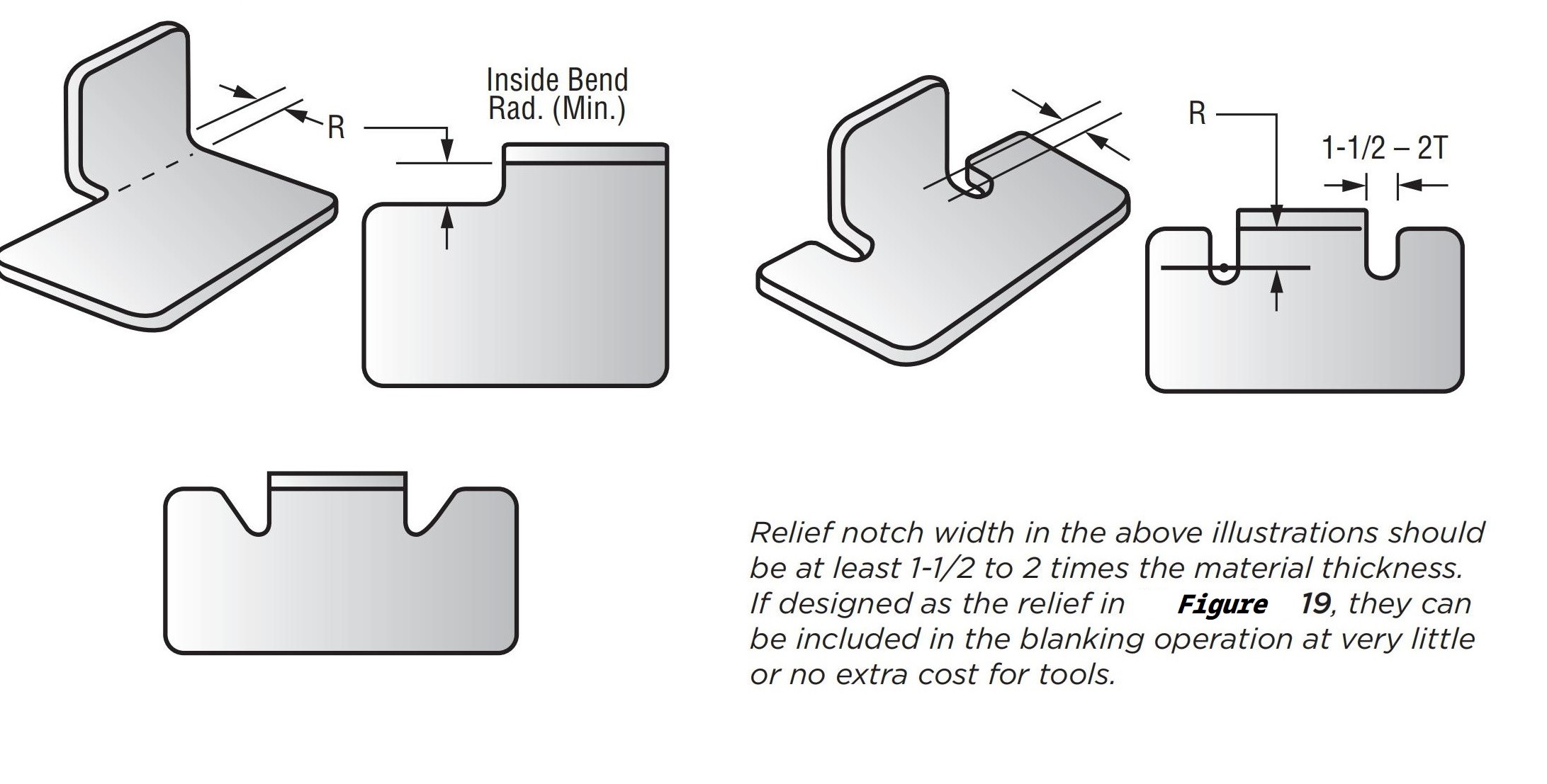

Thiết kế Giải pháp: Rãnh thoát nước

Qua sửa đổi hồ sơ trống (Hình 18 & 19), các đường rách có thể được loại bỏ:

- Cứu trợ cho phép sử dụng đục và khuôn 90°

- Điều này dẫn đến chất lượng bộ phận cao hơn Và chi phí dụng cụ thấp hơn

- Chiều rộng rãnh thoát nước ít nhất phải là 5 đến 2 lần độ dày vật liệu (T)

- Nếu có hình dạng như trong Hình 19, khía có thể được bao gồm trong phần trống tại ít hoặc không có chi phí bổ sung

Hình thức Chiều cao Sự cân nhắc

Giải pháp:

- Thêm chiều cao vật liệu (H)trước khi hình thành và cắt tỉa sau

- Điều này đòi hỏi một hoạt động bổ sung, làm tăng chi phí

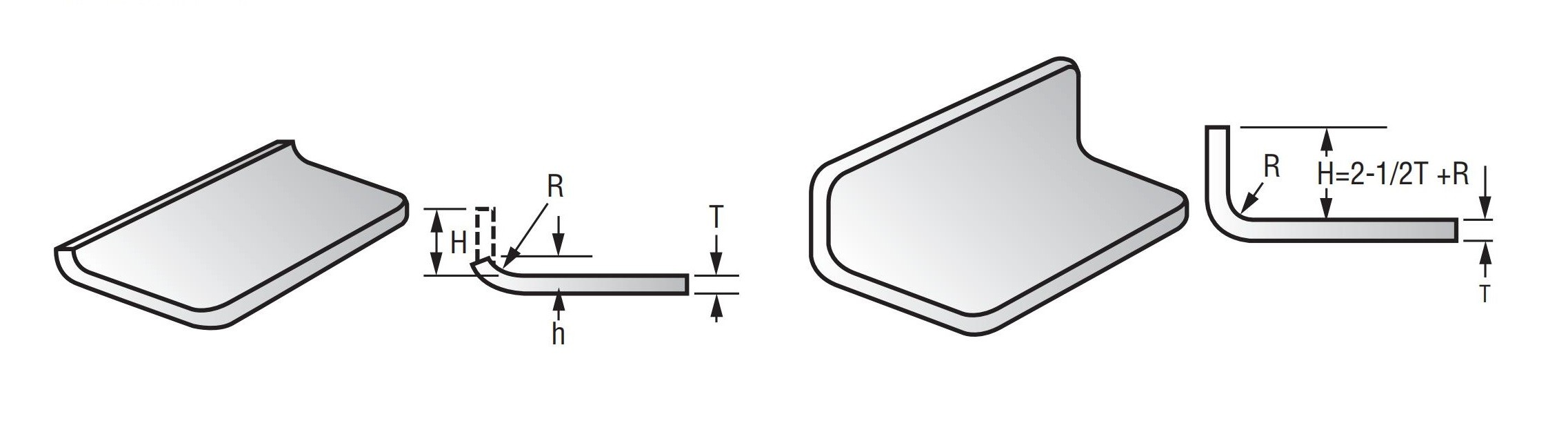

Uốn cong Chiều cao Nguyên tắc chung

Sử dụng công thức này cho chiều cao tối thiểu bên trong hình thức (Hình 22):

H = 2,5T + R

Ở đâu:

T = Độ dày vật liệu

R = Bán kính uốn cong bên trong

Đối với vật liệu mềm (Nhôm, Đồng thau, Đồng, Thép mềm), giảm H xuống ~20%

Hướng dẫn này cân bằng giữa khả năng tạo hình vật liệu, chi phí gia công và hiệu quả sản xuất.

Hình 21 cho thấy thiết kế hình dạng kém — uốn cong 90° được thử nghiệm với chiều cao vật liệu không đủ, dẫn đến hình thành khuyết tật.

| Tối thiểu Bên trong Chiều cao của Mẫu “H” | |||||

| “T” Cổ phần Độ dày |

Bên trong Uốn cong Bán kính | ||||

| Sắc “R” |

1/32 “R” |

1/16 “R” |

3/32 “R” |

1/8 “R” |

|

| 1/32 | 5/64 | 7/64 | 9/64 | 11/64 | 13/64 |

| 1/16 | 5/32 | 3/16 | 7/32 | 1/4 | 9/32 |

| 3/32 | 15/64 | 17/64 | 19/64 | 21/64 | 23/64 |

| 1/8 | 5/16 | 11/32 | 3/8 | 13/32 | 7/16 |

| 5/32 | 25/64 | 27/64 | 29/64 | 31/64 | 33/64 |

| 3/16 | 15/32 | 1/2 | 17/32 | 9/16 | 19/32 |

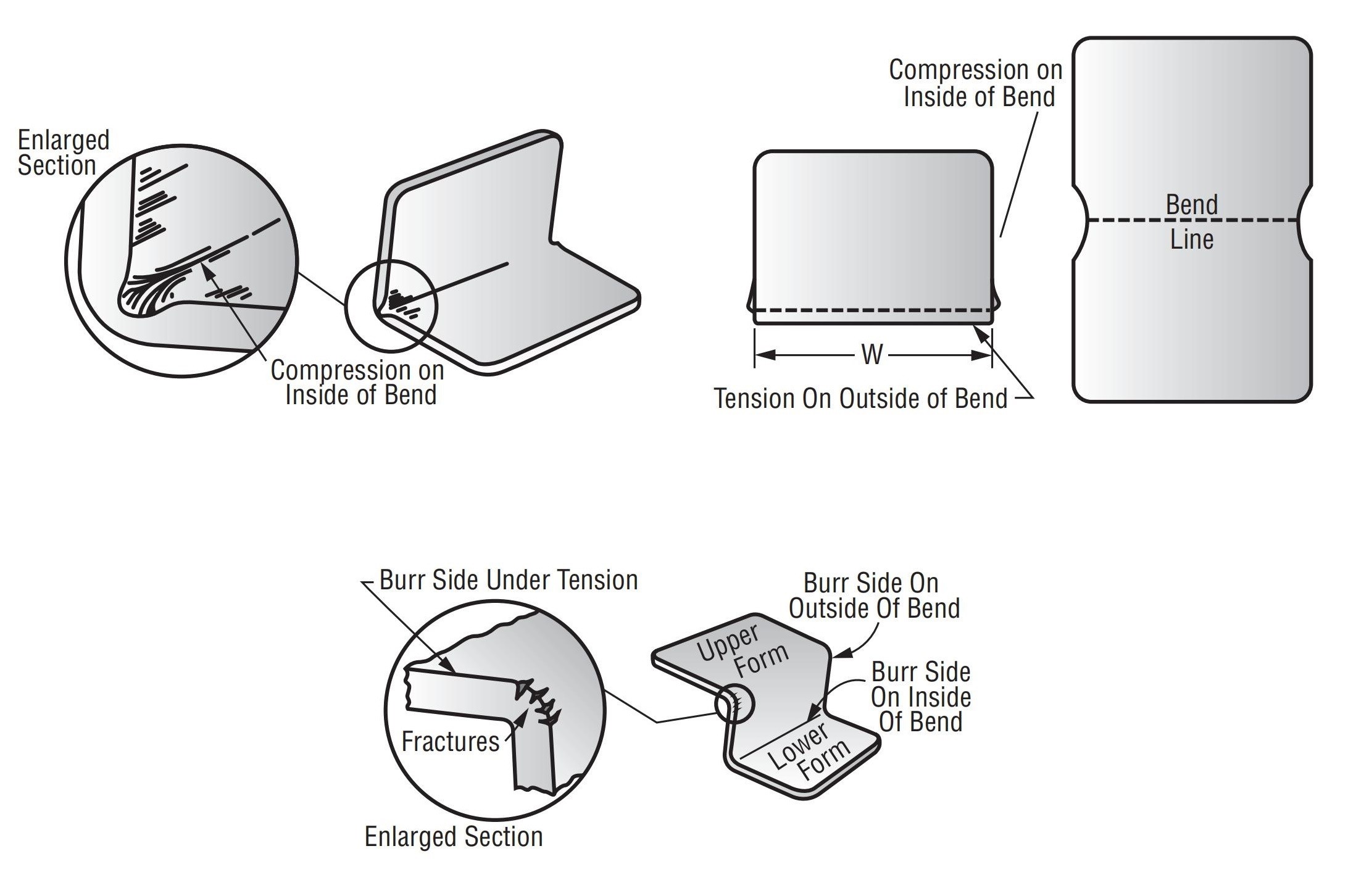

16.0Uốn cong – Phình, gãy và cân nhắc về gờ

Bờ rìa Sự biến dạng (Phình to)

Khi vật liệu dày được uốn cong với một bán kính bên trong nhỏ, cạnh đáng chú ý phồng lên có thể xảy ra (Xem Hình 23 & 24).

Gây ra: Nén ở bên trong của khúc cua và căng thẳng ở các cạnh bên ngoài

Không phải là vấn đề về vật liệu < 1/16” hoặc khi bán kính uốn cong lớn so với độ dày

Đây là thực hành tiêu chuẩn và thường thì không phải là mối quan tâm

Ngoại lệ:

Nếu sự phồng lên cản trở một phần giao phối, lưu ý nó trên bản vẽ vậy nên một hoạt động thứ cấp (ví dụ, cắt cạnh) có thể được lên kế hoạch — điều này sẽ tăng chi phí.

Kiểm soát Chiều rộng (W) qua khúc cua

Nếu chiều rộng phải được giữ trên toàn bộ biểu mẫu, hãy sử dụng các khía cứu trợ (Xem Hình 24).

Gãy xương ở Burr Side

- Khi bên gờ của chỗ trống nằm trên bên ngoài khúc cua, nó đang chịu áp lực.

- Điều này có thể dẫn đến gãy xương nhỏ dọc theo các cạnh sắc, đặc biệt là trong vật liệu dày Và những khúc cua gấp (Xem Hình 25)

- Gãy xương ở phía gờ là tối thiểu trong vật liệu mỏng hoặc khi bán kính uốn cong lớn

Giảm thiểu Gãy xương

Thực hành tốt nhất: Giữ mặt gờ bên trong chỗ uốn cong (dưới áp suất nén)

Nếu không thể (do hướng bộ phận hoặc yêu cầu in):

– Lăn/gỡ bavia trước khi hình thành

– Đối với vật liệu khó (ví dụ: SAE 4130) hoặc cổ phiếu cực nặng, thủ công giũa hoặc chà nhám có thể được yêu cầu

Đây là những hoạt động thứ cấp và sẽ thêm vào chi phí.

Để có nền kinh tế tốt nhất, chỉ định bán kính uốn cong rộng rãi nếu mặt gờ phải ở bên ngoài

Nếu như gãy xương nhẹ có thể chấp nhận được, rõ ràng lưu ý điều này trên bản in

Lưu ý đặc biệt về hợp kim nhôm

Hợp kim nhôm tôi luyện yêu cầu bán kính uốn cong lớn hơn nhiều hơn hợp kim thép

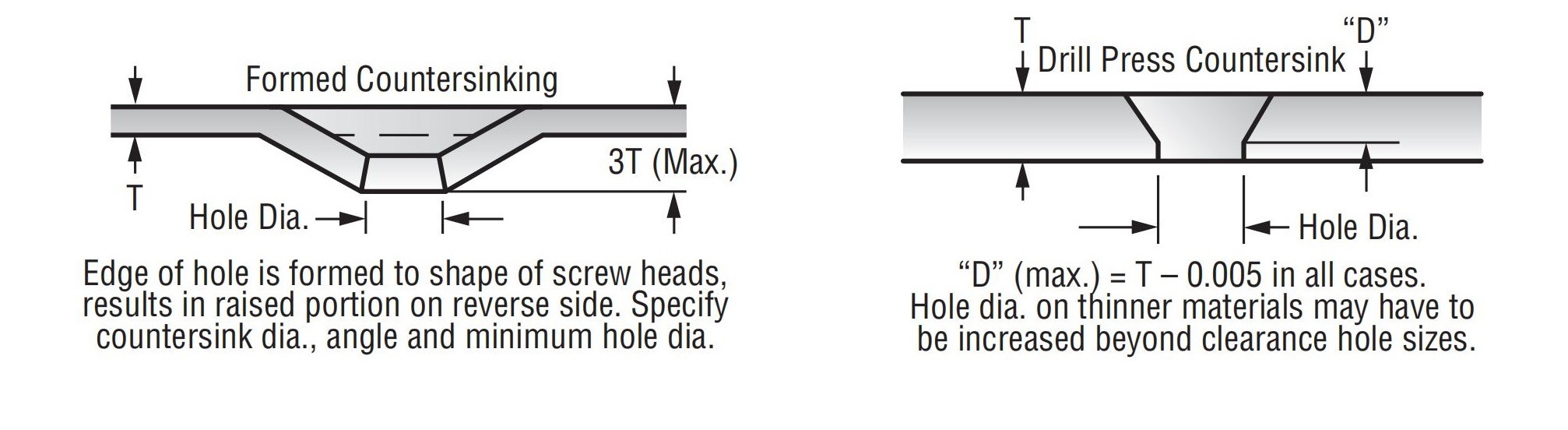

17.0Chỉ định Countersinking

MỘT. Đã hình thành Khoan chìm

- Cạnh của lỗ là được hình thành để phù hợp với hình dạng đầu vít

- Lá một phần nhô lên ở phía đối diện

- Thuận lợi: Mạnh mẽ hơn, tiết kiệm hơn, đặc biệt là trong các vật liệu mềm

- Chỉ định: Đế chìm đường kính, góc, Và đường kính lỗ tối thiểu

- Độ sâu chìm tối đa≈ 3× độ dày vật liệu

B. Khoan Nhấn (Cắt) Khoan chìm

- Được gia công thành một bộ phận bằng cách sử dụng máy khoan

- đường kính lỗ (D)= T – 0,005″

- TRONG vật liệu mỏng, đường kính lỗ có thể cần phải vượt quá kích thước giải phóng mặt bằng tiêu chuẩn

Hai phương pháp phổ biến (Xem Hình 26 & 27):

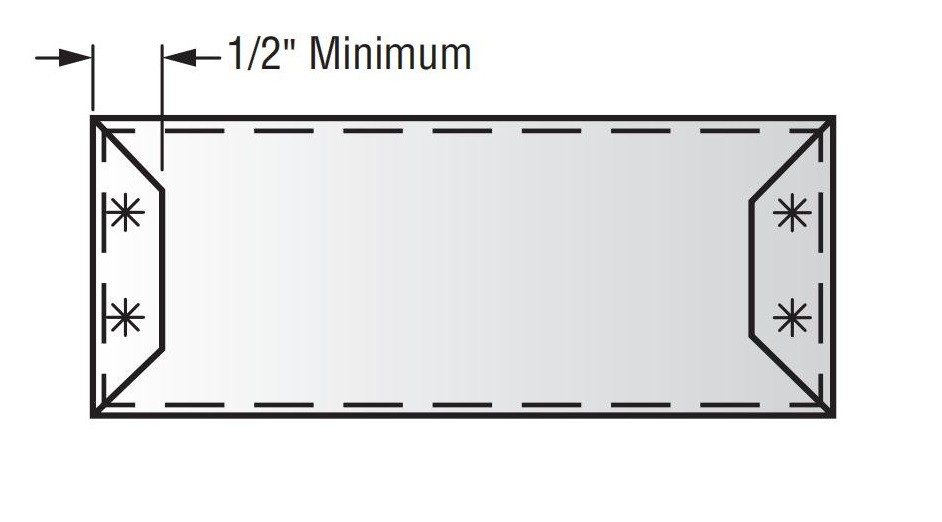

18.0Mẹo hàn điểm

Khi hàn điểm một mặt bích vào thân chính, cái chiều rộng mặt bích tối thiểu nên là ½ inch

Mặt bích hẹp hơn ½” yêu cầu đầu hàn đặc biệt và có thể dẫn đến sức bền mối hàn yếu hơn

19.0Đo lường

Luôn luôn đo lường bên trong của vật liệu bất cứ khi nào có thể

Điều này tránh được sự thay đổi do độ dày vật liệu và duy trì độ chính xác dung sai

Đặc biệt quan trọng trong các bộ phận được vẽ, nơi vật liệu có thể bị mỏng đi

20.0Đùn

Luật lệ của Ngón tay cái:

- Khi D ≥ 2T, sau đó H ≈ 1T

- Khi D < 2T, H giảm nhanh xuống ~½T

Đùn tăng độ dày cục bộ cho khai thác chủ đề hoặc tạo ra bề mặt chịu lực.

Hướng dẫn thiết kế:

- Chiều cao đùn tối đa (H) ≈ 1× độ dày vật liệu (T)

- H > 1Tthường gây ra rách hoặc gãy, đặc biệt là trong các vật liệu cứng hơn

- Chiều cao đùn giảm khi đường kính lỗ nhỏ hơn (D)

21.0Dập nổi

- Độ sâu dập nổi tối đa (L)nên tuân theo:

L ≤ R₁ + R₂ cho các bù trừ - Vượt quá giới hạn dẫn đến nứt, từ chối, Và chi phí tăng

Sự giảm bớt Hướng dẫn (dành cho thép cấp thương mại và hầu hết các hợp kim nhôm):

- Giảm xuống 2T cho các hình nổi

- Đối với các bù trừ, giảm xuống 5 × (R₁ + R₂)

22.0Loại bỏ gờ

- Tất cả các bộ phận đóng dấu sẽ có gờ— vật liệu sắc nhọn hoặc lởm chởm dọc theo các cạnh cắt

- Trợ cấp điển hình: chiều cao gờ ≈ 10% độ dày của phôi

- Đánh bóng hoặc chà nhám là tiêu chuẩn khi được yêu cầu và khả thi

- Hoàn thiện cạnh đặc biệt(ví dụ, vát mép, gọt bavia bằng tay) có sẵn tại chi phí bổ sung

23.0Độ phẳng

Không có quy trình dập nào tạo ra bề mặt hoàn toàn phẳng. Yêu cầu về độ phẳng vượt quá dung sai tiêu chuẩn dưới đây sẽ làm tăng đáng kể chi phí cho các bộ phận dập của bạn:

Đối với chiều dài bề mặt từ 0″ đến 1″: cho phép dung sai ±0,005″

Đối với chiều dài trên 4″: cho phép 0,020″ cộng thêm 0,004″ cho mỗi inch chiều dài được thêm vào

Có thể thực hiện các thao tác làm phẳng đặc biệt theo yêu cầu để đạt được độ phẳng chặt hơn, nhưng sẽ tốn thêm chi phí.

24.0Hoàn thiện bề mặt trên các bộ phận dập

Xỉn màu · Bán sáng · Sáng

Theo nguyên tắc chung, lớp hoàn thiện càng sáng thì giá càng cao.

Kim loại thô có độ hoàn thiện bề mặt khác nhau. Thông thường, lớp hoàn thiện sáng hơn thường có chi phí vật liệu nền cao hơn. Hơn nữa, quá trình dập có thể làm thay đổi đáng kể độ hoàn thiện bề mặt. Do đó, điều quan trọng là phải xác định bề mặt hoàn thiện tối thiểu được chấp nhận để tối ưu hóa việc tiết kiệm chi phí.

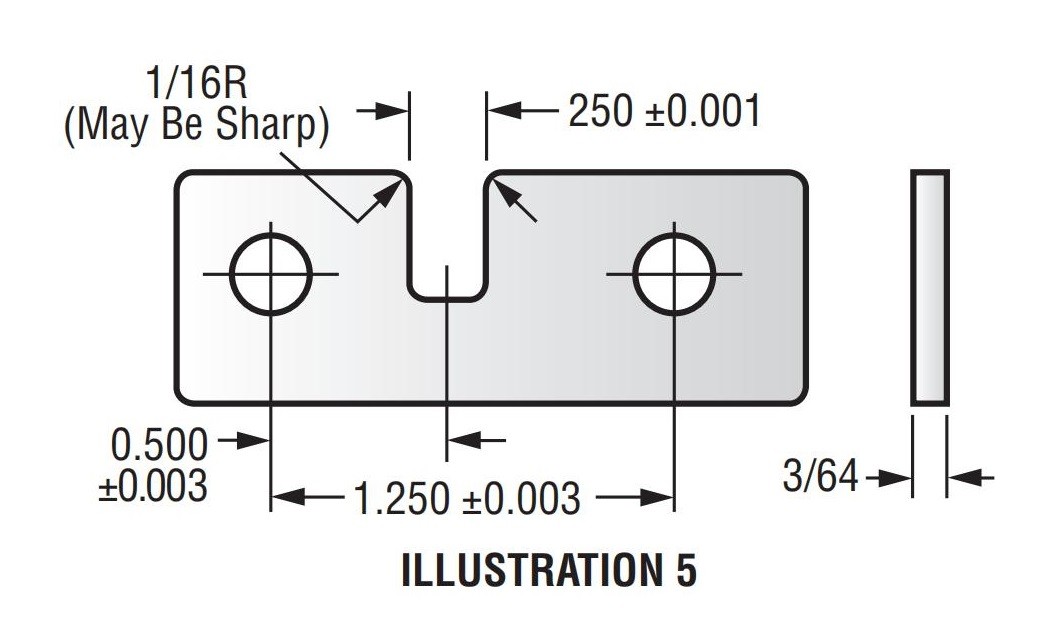

25.0Kích thước máy ép tháp pháo

Đối với các dự án đục tháp pháo, cung cấp bản vẽ chi tiết các bộ phận cùng với lời giải thích của bạn. Giao tiếp rõ ràng và tài liệu chính xác là chìa khóa để đảm bảo kết quả chất lượng cao và tiết kiệm chi phí. Hãy làm theo các bước sau:

- Thiết lập một điểm khởi đầu cố định (dữ liệu)— tốt nhất là ở tâm lỗ thay vì cạnh hoặc góc. Điều này giúp ngăn ngừa sai lệch và biến dạng do kẹp. Nó cũng cải thiện độ chính xác, đặc biệt là khi vật liệu có độ côn, và đơn giản hóa việc kiểm tra với ít điểm tham chiếu hơn.

- Sử dụng một chiều duy nhất từ điểm chuẩn để xác định bố cục chung. Các mẫu lỗ liên quan nên được định cỡ dựa trên điểm xuất phát này để duy trì chức năng và độ chính xác.

- Làm nổi bật tất cả các chiều quan trọng— chỉ rõ bất kỳ mối quan hệ kích thước nào ảnh hưởng đến chức năng của bộ phận.

26.0Thực hành tốt nhất về kích thước máy ép phanh

Chìa khóa Hướng dẫn:

- Đo phần liền kề với bán kính uốn cong.

Điều này làm giảm lỗi do sự thay đổi về góc và độ phẳng gây ra. - Sử dụng kích thước một chiều bất cứ khi nào có thể.

Điều này giảm thiểu sự tích tụ dung sai trong suốt các hoạt động uốn tuần tự. - Tính đến sự thay đổi về kích thước ở mỗi lần uốn.

Mỗi lần uốn cong đều có khả năng gây ra sai số. Để đạt được độ chính xác, hãy cân nhắc những sai số này trong quá trình thiết kế và định cỡ chi tiết. - Đảm bảo kẹp hoặc cố định đúng cách.

Các tấm kim loại mỏng phải được giữ chặt trong quá trình tạo hình để tránh các vấn đề về dung sai tích lũy. Việc lắp ráp đúng cách phải tuân thủ tiêu chuẩn được hiển thị ở trên. - Tránh sử dụng kích thước từ đặc điểm này đến đặc điểm khác trên các mặt phẳng khác nhau.

Thay vào đó, các đặc điểm kích thước được xác định dựa trên một cạnh cố định. Điều này có thể yêu cầu sử dụng kẹp hoặc thước đo chuyên dụng nhưng mang lại kết quả đáng tin cậy hơn. - Xem xét kỹ lưỡng dung sai của khung tiêu đề.

Dung sai chung trong bản vẽ chi tiết có thể quá hạn chế đối với một số góc và kích thước nhất định. Luôn kiểm tra xem dung sai đó có phù hợp với ứng dụng của bạn hay không.

27.0Cắt laser kết hợp với đột tháp pháo

Cắt laser đã trở thành nền tảng trong chế tạo kim loại hiện đại, đặc biệt là sản xuất ngắn hạn, quay vòng nhanh chóng, Và sản xuất đúng lúc ngày càng trở nên phổ biến. Các hệ thống laser hiện đại được thiết kế để hỗ trợ những nhu cầu này với tốc độ và độ chính xác cao.

Tích hợp với Đấm tháp pháo:

Công nghệ đột laser và đột tháp pháo có thể được sử dụng:

- Độc lập, như những máy độc lập, hoặc

- Cùng nhau, trong tích hợp hệ thống kết hợp laser-tháp pháo

Các hệ thống này cho phép các nhà sản xuất:

- Đạt được các mẫu lỗ phức tạp Và cắt hình dạng không đều

- Duy trì độ chính xác cao Và tốc độ xử lý nhanh

Trước khi kết hợp các quy trình đột dập và cắt laser, điều cần thiết là:

- Đánh giá khả năng của máy cho các yêu cầu cụ thể của dự án của bạn

- Đảm bảo thiết bị có thể xử lý cả hai hoạt động hiệu quả để sản xuất các bộ phận chính xác, tiết kiệm chi phí

- Máy kết hợp tháp pháo laser

Lý tưởng cho các hoạt động đa năng, tốc độ cao, độ chính xác cao bao gồm cả cắt và đục lỗ.

28.0Thiết kế các bộ phận cho gia công bằng laser

Tối thiểu Tính năng Kích cỡ

Không giống như máy ép đấm, cắt laser không tuân theo những hạn chế tương tự về kích thước lỗ tối thiểu hoặc khoảng cách giữa các đặc điểm.

- Một chùm tia laser điển hình có kích thước điểm hội tụ khoảng 0,2 mm (0,10 inch)

- Nó có thể cắt các tính năng có bán kính nhỏ như 0,76 mm (0,30 in)

Bờ rìa thuôn nhọn Sự chính xác

Tia laser chính xác nhất ở điểm vào chùm tia, nơi lỗ nhỏ hơn một chút. điểm thoát thường có đường kính lớn hơn một chút do cạnh thuôn nhọn.

- Tình trạng cạnh này giống với tình trạng của các bề mặt bị đâm thủng hoặc bị cắt

- MỘT hoạt động hoàn thiện thứ cấp có thể cần thiết tùy thuộc vào ứng dụng

- Hãy xem xét mặt chức năng của bộ phận khi lựa chọn bề mặt để cắt bằng laser

Vi mô Các tab

Các tab siêu nhỏ là những phần nhỏ, chưa cắt được dùng để giữ các bộ phận cố định trong quá trình cắt, giúp ngăn ngừa sự dịch chuyển và giảm biến dạng.

- Kích thước tab điển hình: 25 mm đến 5 mm

- Lực loại bỏ tối thiểu là cần thiết, thường loại bỏ nhu cầu hoàn thiện bổ sung

- Hữu ích trong các ứng dụng như các lỗ thông hơi cách nhau chặt chẽ Và các tính năng nội thất tốt

Nhiệt-Ảnh hưởng Khu vực (HAZ)

Cắt laser tạo ra nhiệt cục bộ mạnh, làm nóng chảy và bốc hơi kim loại. Phạm vi vùng ảnh hưởng nhiệt phụ thuộc vào loại vật liệu Và độ dày.

- Vật liệu được xử lý nhiệt có thể trở thành được tôi cứng trong khu vực cắt bằng tia laser

- Điều này có thể đặt ra những thách thức cho hoạt động thứ cấp như khoan hoặc khoét lỗ

- Tuy nhiên, cố ý làm cứng trường hợp thông qua tia laser có thể được tận dụng để tăng khả năng chống mài mòn Và tuổi thọ linh kiện

Sức chịu đựng Tích lũy

Như với bất kỳ quy trình sản xuất nào—đục lỗ, cắt hoặc uốn—các bộ phận được xử lý bằng laser phải tuân theo dung sai tích lũy.

- Điều cần thiết là xác định và truyền đạt các chiều hướng quan trọng trong giai đoạn thiết kế

- Việc ưu tiên các dung sai chức năng giúp đạt được chất lượng cao, tiết kiệm chi phí kết quả

Ghi chú:

Xử lý bằng laser lý tưởng cho việc tạo mẫu, sản xuất hàng loạt nhỏ và hình học phức tạp—nhưng giao tiếp thiết kế phù hợp là chìa khóa để tối đa hóa lợi thế của nó.