- 1.0Định nghĩa cốt lõi và đặc điểm của rèn nguội

- 2.0Nguyên lý hoạt động của rèn nguội

- 3.0Ưu điểm và hạn chế của rèn nguội

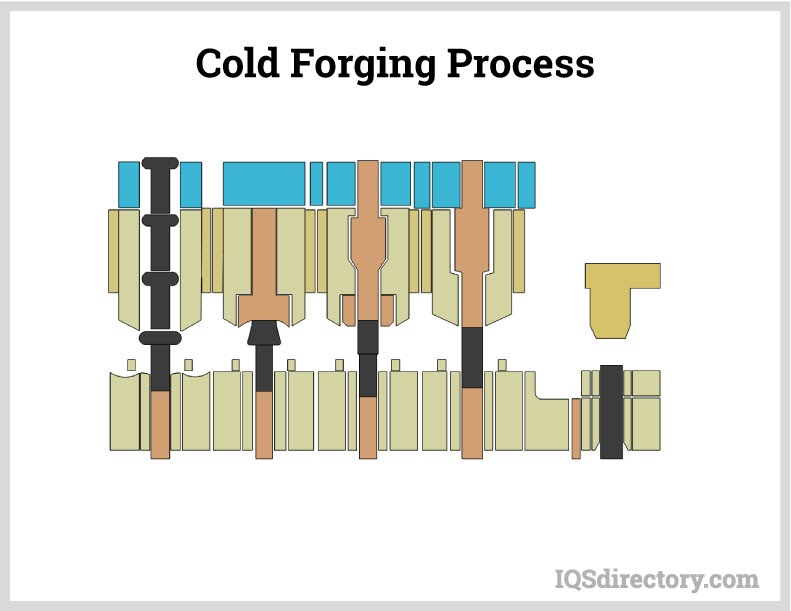

- 4.0Tám quy trình rèn nguội cốt lõi và ứng dụng công nghiệp của chúng

- 5.0Lựa chọn chất bôi trơn như một quy trình hỗ trợ quan trọng trong rèn nguội

- 6.0Ứng dụng điển hình của rèn nguội

- 7.0Sự khác biệt chính giữa rèn nguội và rèn nóng

- 8.0Công nghệ chính trong rèn nguội

- 9.0Quy trình rèn nguội: Những câu hỏi thường gặp (FAQ)

Rèn là một quy trình sản xuất trong đó lực nén được tác dụng lên phôi kim loại rắn, gây biến dạng dẻo và định hình lại thành hình dạng mong muốn. Không giống như đúc (đổ kim loại nóng chảy) hoặc gia công (loại bỏ vật liệu), rèn tinh chỉnh cấu trúc hạt của kim loại khi nó chảy, tạo ra các đặc tính cơ học đồng đều hơn và độ bền cao hơn—thường vượt trội hơn so với các chi tiết đúc hoặc gia công cùng loại vật liệu.

Dựa trên nhiệt độ xử lý, rèn thường được chia thành ba loại:

- Rèn nguội:Thực hiện ở nhiệt độ phòng cho đến giới hạn dưới của nhiệt độ kết tinh lại của kim loại (không gia nhiệt ở nhiệt độ cao).

- Rèn ấm:Tiến hành ở nhiệt độ trên nhiệt độ phòng nhưng dưới nhiệt độ kết tinh lại (thường là 300–800°C), cân bằng độ chính xác và nỗ lực biến dạng.

- Rèn nóng:Được thực hiện ở nhiệt độ trên nhiệt độ kết tinh lại của kim loại (ví dụ, thép 800–1250°C, hợp kim đồng 700–800°C).

1.0Định nghĩa cốt lõi và đặc điểm của rèn nguội

Rèn nguội, còn được gọi là tạo hình nguội, là một quy trình tạo hình chính xác được thực hiện ở nhiệt độ phòng hoặc dưới ngưỡng kết tinh lại (ví dụ: thép <400°C, nhôm 100–200°C, đồng 200–300°C). Dưới áp suất cao từ bộ khuôn (thường là 500–2000 MPa), kim loại trải qua quá trình chảy dẻo, tạo ra các chi tiết có hình dạng và kích thước mong muốn với rất ít hoặc không cần loại bỏ vật liệu. Quy trình này dựa trên biến dạng dẻo ở nhiệt độ thấp để đạt được kết quả gần như hình dạng thực tế.

Các đặc điểm chính bao gồm:

- Phạm vi nhiệt độ xác định:Không cần gia nhiệt ở nhiệt độ cao; quá trình tạo hình được thực hiện ở nhiệt độ phòng hoặc gần nhiệt độ phòng. Ma sát có thể làm tăng nhẹ nhiệt độ kim loại lên 250–300°C, nhưng vẫn thấp hơn mức kết tinh lại.

- Biến dạng áp suất cao:Máy ép cơ học hoặc thủy lực tác dụng lực dọc trục hoặc hướng tâm, buộc các nguyên tử phải sắp xếp lại dọc theo khoang khuôn. Quá trình này tuân theo nguyên tắc hằng số thể tích (giảm thiểu tối đa khối lượng hoặc thể tích).

- Độ chính xác cao và bề mặt hoàn thiện tốt:Độ chính xác kích thước có thể đạt IT6–IT9 (dung sai ±0,01–±0,1 mm). Giá trị độ nhám bề mặt có thể thấp tới Ra 0,4–3,2 μm, thường loại bỏ hoặc giảm thiểu nhu cầu gia công thứ cấp như khoan hoặc mài.

- Sử dụng vật liệu cao:Tỷ lệ sử dụng vật liệu đạt 85–95%, vượt xa gia công truyền thống (50–70%), giúp giảm đáng kể lượng phế liệu.

2.0Nguyên lý hoạt động của rèn nguội

Bản chất của rèn nguội là sự chảy dẻo của kim loại ở nhiệt độ thấp. Quá trình này thường bao gồm ba giai đoạn chính:

- Chuẩn bị phôi:

- Nguyên liệu thô:Chọn kim loại dẻo như dây thép hoặc thanh thép (thường là thép có hàm lượng cacbon thấp, nhôm hoặc hợp kim đồng), cắt thành phôi có chiều dài cố định.

- Xử lý bề mặt:Áp dụng các biện pháp điều trị khi cần thiết—chẳng hạn như phosphat hóa và xà phòng hóa đối với thép, hoặc lớp phủ bôi trơn rắn đối với nhôm—để giảm hệ số ma sát giữa kim loại và khuôn (giữ dưới 0,05). Điều này giúp giảm thiểu mài mòn khuôn và cải thiện dòng chảy kim loại.

- Ép khuôn:

- Đặt phôi vào khoang khuôn được thiết kế chính xác và tạo áp suất cao bằng máy ép cơ học hoặc thủy lực.

- Kim loại dần dần lấp đầy khoang khuôn, chuyển từ phôi thành chi tiết có hình dạng gần giống lưới.

- Đối với các chi tiết phức tạp, cần nhiều giai đoạn tạo hình (ví dụ: rèn sơ bộ → rèn hoàn thiện). Điều này giúp tránh biến dạng quá mức trong một bước (thường giới hạn ở ≤50%), nếu không có thể gây nứt.

- Hậu xử lý:

- Giảm căng thẳng:Rèn nguội gây ra làm việc cứng (tăng độ bền và độ cứng, nhưng giảm độ dẻo). Một số bộ phận cần ủ ở nhiệt độ thấp (ví dụ, thép được nung ở 200–300°C) để khôi phục độ dẻo.

- Hoạt động hoàn thiện:Đối với các thành phần có dung sai cực kỳ chặt chẽ, có thể áp dụng thêm các quy trình ép mịn, đánh bóng hoặc các quy trình thứ cấp khác để nâng cao hơn nữa độ chính xác về kích thước và chất lượng bề mặt.

Đọc sách được đề xuất:Giải thích về quy trình rèn: Các loại và kỹ thuật

3.0Ưu điểm và hạn chế của rèn nguội

Ưu và nhược điểm của rèn nguội liên quan trực tiếp đến đặc tính tạo hình ở nhiệt độ thấp của nó. So sánh như sau:

| Diện mạo | Thuận lợi | Hạn chế |

| Tính chất phôi | Quá trình tôi luyện làm tăng độ bền và độ cứng lên 15–30% (ví dụ, trong thép rèn nguội); cấu trúc vi mô dày đặc và đồng nhất. | Độ dẻo giảm, nguy cơ ứng suất bên trong; có thể cần phải ủ. |

| Độ chính xác và chất lượng bề mặt | Độ chính xác kích thước cao (IT6–IT9) và bề mặt hoàn thiện nhẵn (Ra 0,4–3,2 μm). | Yêu cầu khuôn mẫu cực kỳ chính xác (gia công CNC), dẫn đến chi phí dụng cụ ban đầu cao. |

| Hiệu quả vật liệu và năng lượng | Tỷ lệ sử dụng vật liệu 85–95%; không gia nhiệt ở nhiệt độ cao; mức tiêu thụ năng lượng chỉ bằng 1/5–1/10 so với rèn nóng. | Chỉ giới hạn ở kim loại dẻo (thép ít cacbon, nhôm, đồng, v.v.); kim loại giòn như gang không phù hợp. |

| Hiệu quả sản xuất | Thích hợp cho sản xuất số lượng lớn; mỗi lần ép có thể tạo ra một chi tiết với thời gian chu kỳ ngắn. | Các bộ phận phức tạp có thể yêu cầu nhiều bước tạo hình, làm tăng chi phí quy trình. |

| Chết cuộc sống | – | Khuôn chịu được áp suất cực lớn (lên tới 2000 MPa) và nhanh mòn; tuổi thọ thông thường vào khoảng hàng chục nghìn chu kỳ. |

4.0Tám quy trình rèn nguội cốt lõi và ứng dụng công nghiệp của chúng

Với sự tiến bộ của công nghệ tạo hình kim loại, rèn nguội đã phát triển thành nhiều quy trình chuyên biệt. Mỗi quy trình được tối ưu hóa cho các yêu cầu tạo hình cụ thể, với mục tiêu chung là đạt được hiệu suất sản xuất cao với ít hoặc không cần gia công thứ cấp.

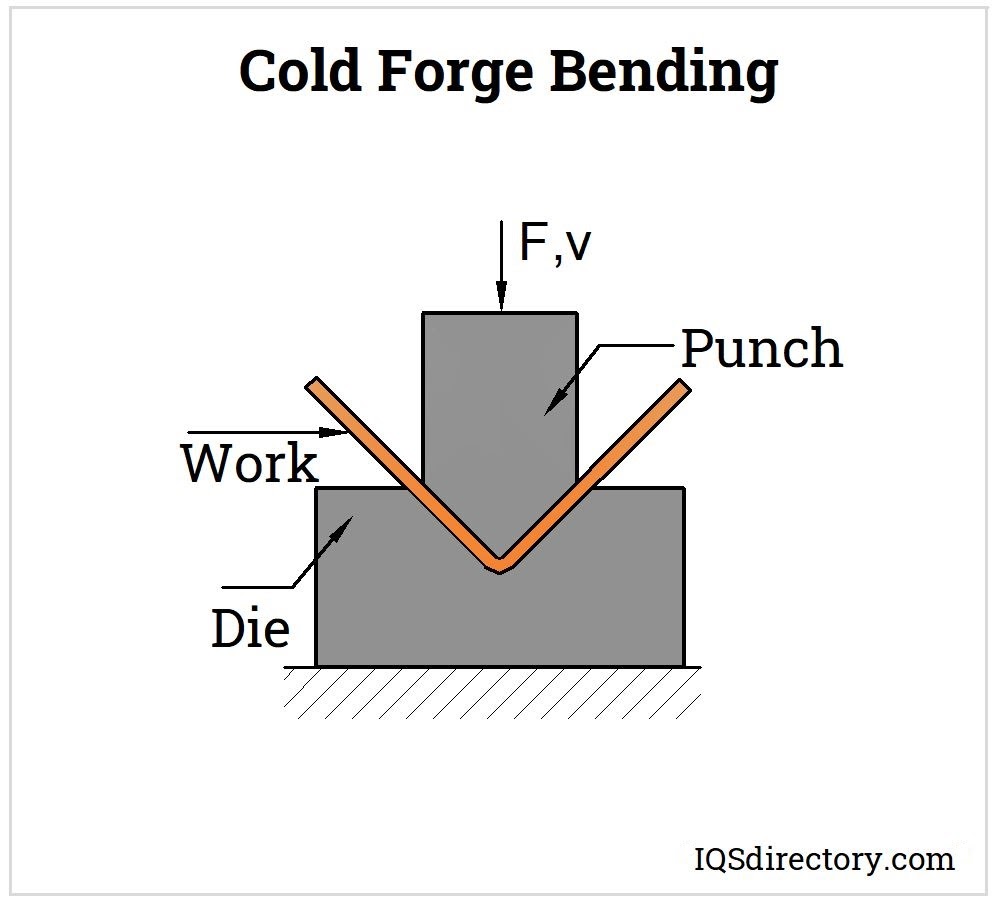

Uốn cong:

- Nguyên tắc:Máy ép và khuôn ép phôi vào dụng cụ tạo hình (đôi khi được gọi là "lăn hình kim tự tháp"), tạo ra biến dạng dọc theo một trục duy nhất để đạt được góc mong muốn.

- Đặc trưng:Dễ vận hành, thường được sử dụng như một bước xử lý trước để chuẩn bị cho các giai đoạn rèn tiếp theo.

- Ghi chú:Ma sát có thể làm nhiệt độ tăng nhẹ; cần có chất bôi trơn để kiểm soát nhiệt và giảm độ bám dính.

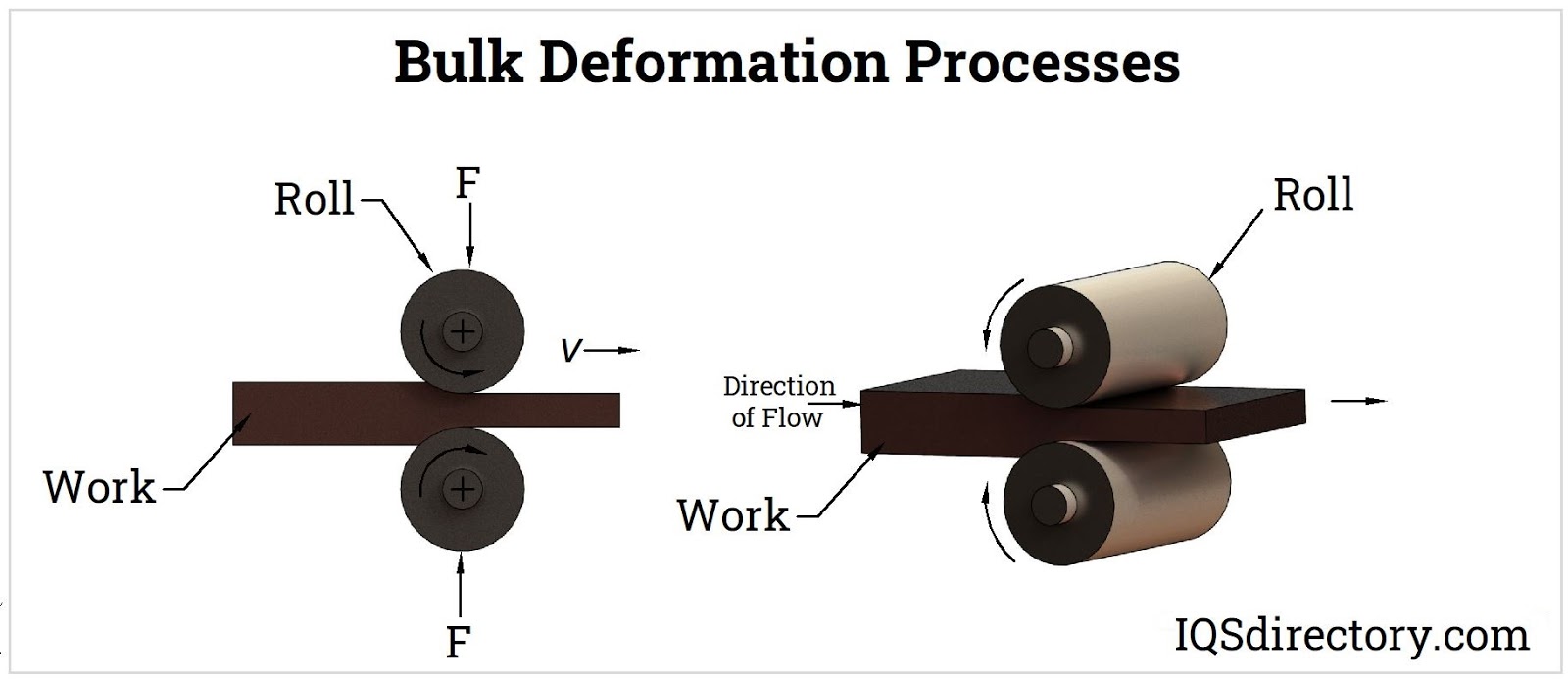

Cán nguội:

- Nguyên tắc:Phôi thép đi qua giữa các trục quay. Ma sát giữa các trục và phôi thép tạo ra ứng suất nén, gây biến dạng dẻo.

- Đặc trưng:Được phân loại là một quá trình biến dạng khối, tạo ra biến dạng đồng đều. Được sử dụng rộng rãi để sản xuất hàng loạt các tấm và dây thép, đồng thời cải thiện độ hoàn thiện bề mặt.

- Ứng dụng:Thích hợp cho các sản phẩm rèn dạng dải dài hoặc dạng tấm, sau đó có thể cắt hoặc định hình thêm.

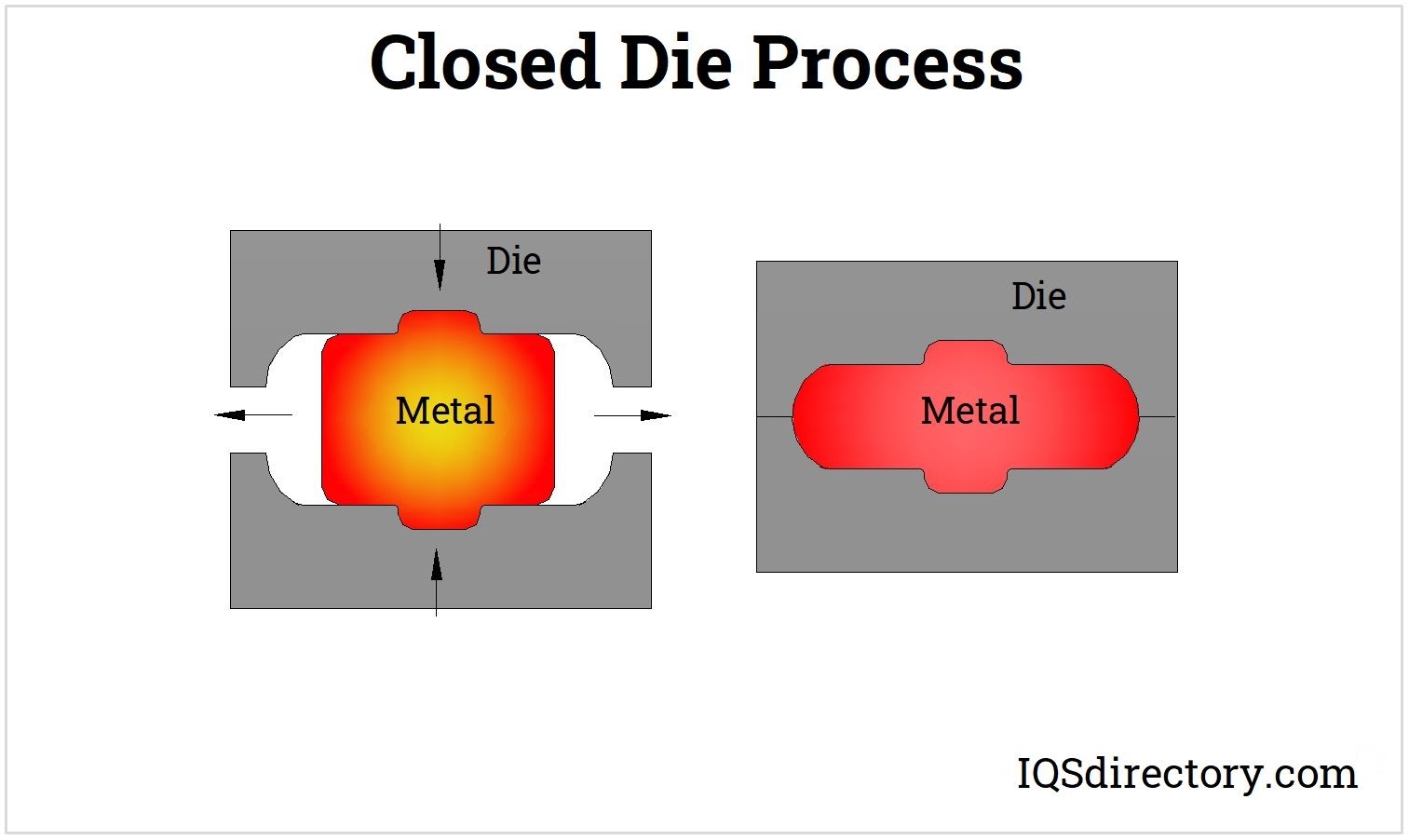

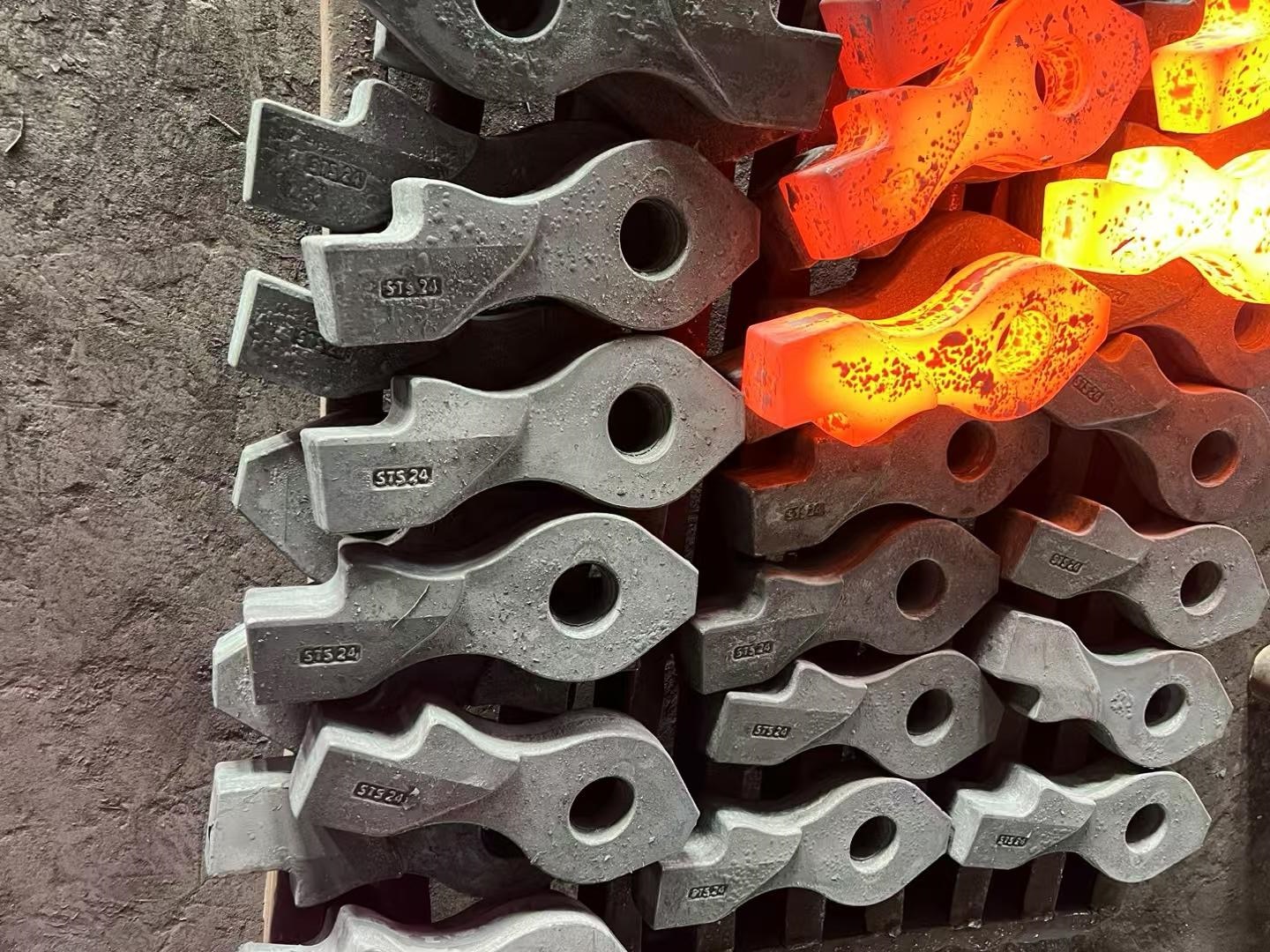

Rèn khuôn kín (Rèn khuôn dập):

- Nguyên tắc:Một phôi được đặt giữa hai khuôn có các khoang được cắt sẵn. Các cú đập cơ học liên tiếp (ví dụ, rèn bằng búa rơi) sẽ ép kim loại chảy ra và lấp đầy hoàn toàn khoang.

- Đặc trưng:Độ chính xác tạo hình cao, có khả năng tạo ra các hình dạng phức tạp (có rãnh, gờ, v.v.) chỉ trong một hoặc nhiều lần đập.

- Ứng dụng:Sản xuất hàng loạt các bộ phận có độ chính xác từ nhỏ đến trung bình như phôi bánh răng và đầu bu lông.

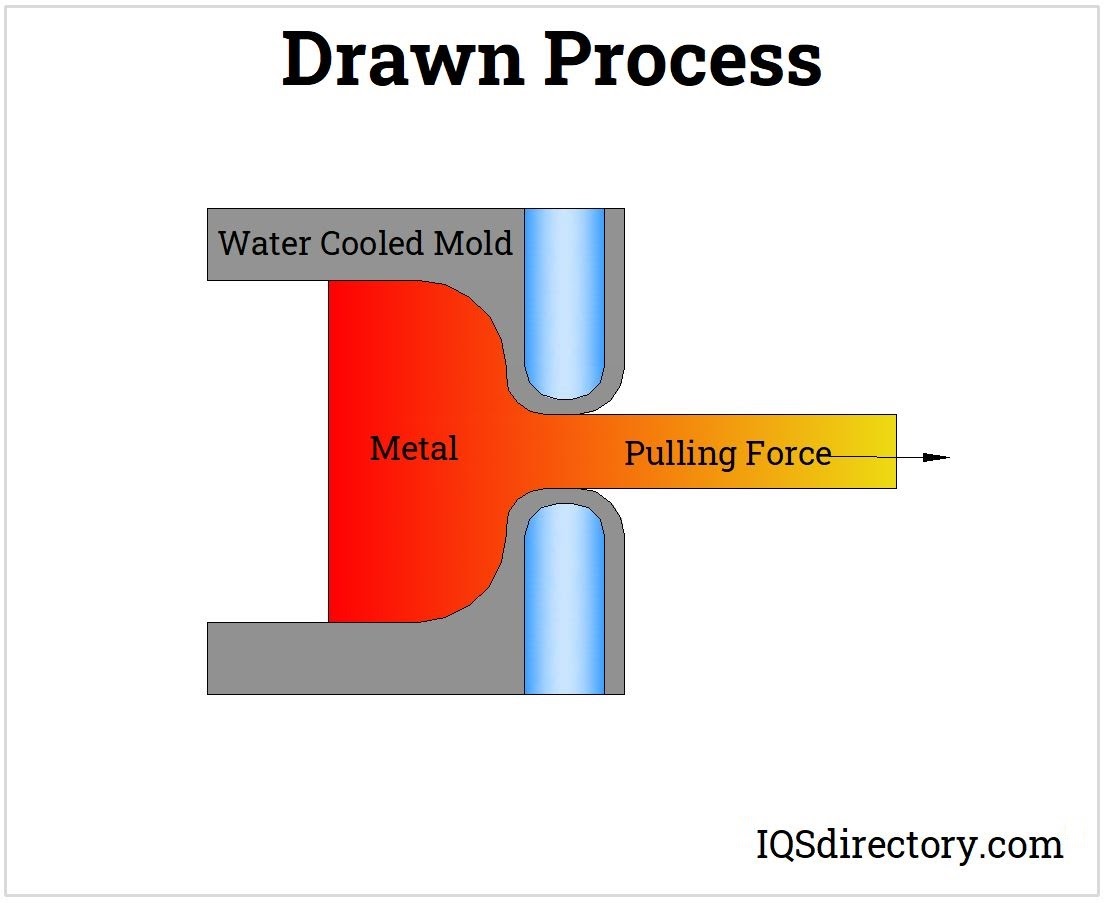

Bản vẽ (Bản vẽ dây/ống):

- Nguyên tắc:Lực kéo kéo phôi (dây hoặc ống) qua khuôn có lỗ mở xác định, làm giảm diện tích mặt cắt ngang và tăng chiều dài.

- Đặc trưng:Dung sai kích thước chặt chẽ hơn so với cán; tạo ra bề mặt hoàn thiện tuyệt vời; lý tưởng cho các thành phần mỏng.

- Ưu điểm chính:Các bộ phận hoàn thiện có độ thẳng cao, loại bỏ nhu cầu phải thực hiện thêm các thao tác làm thẳng.

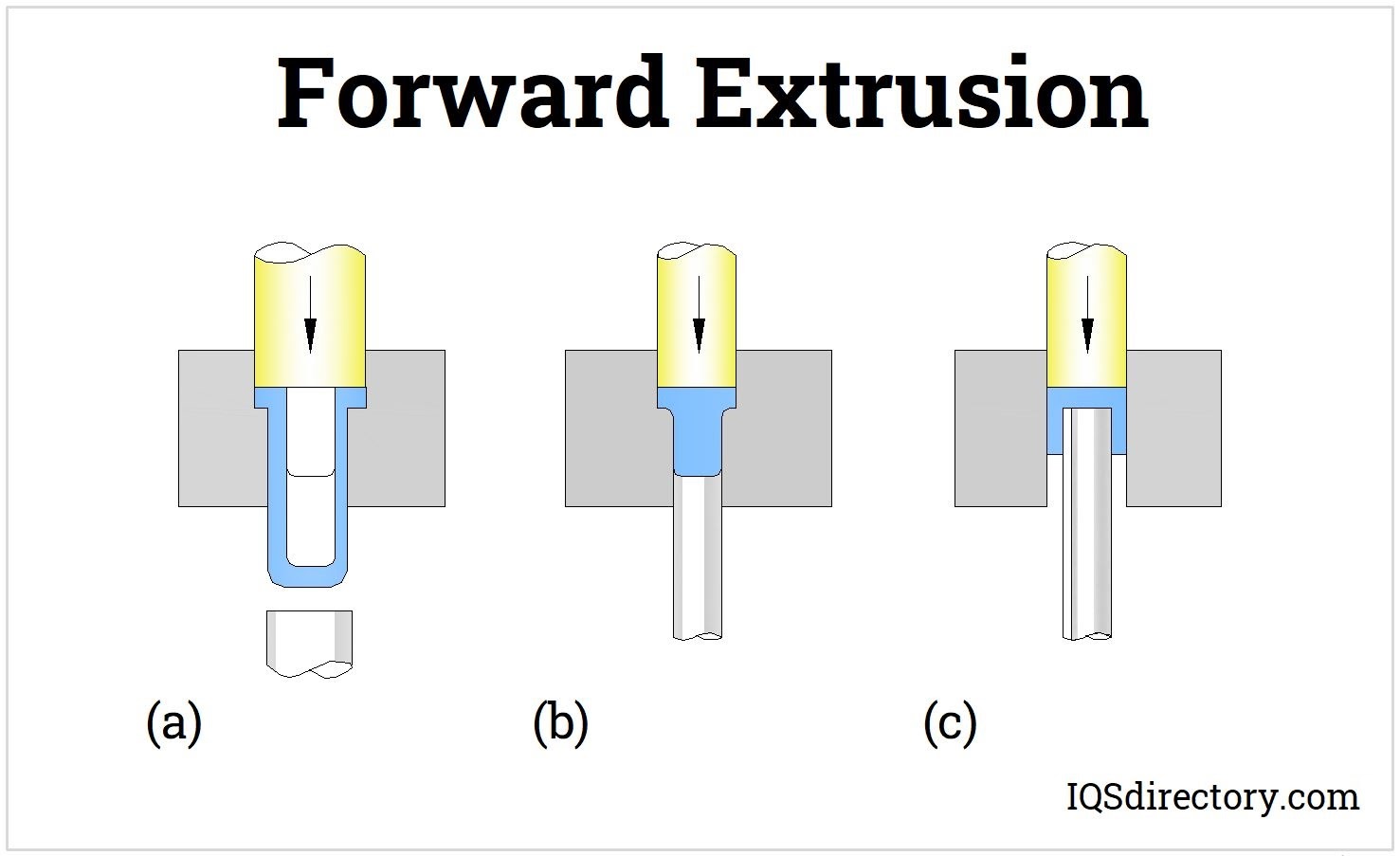

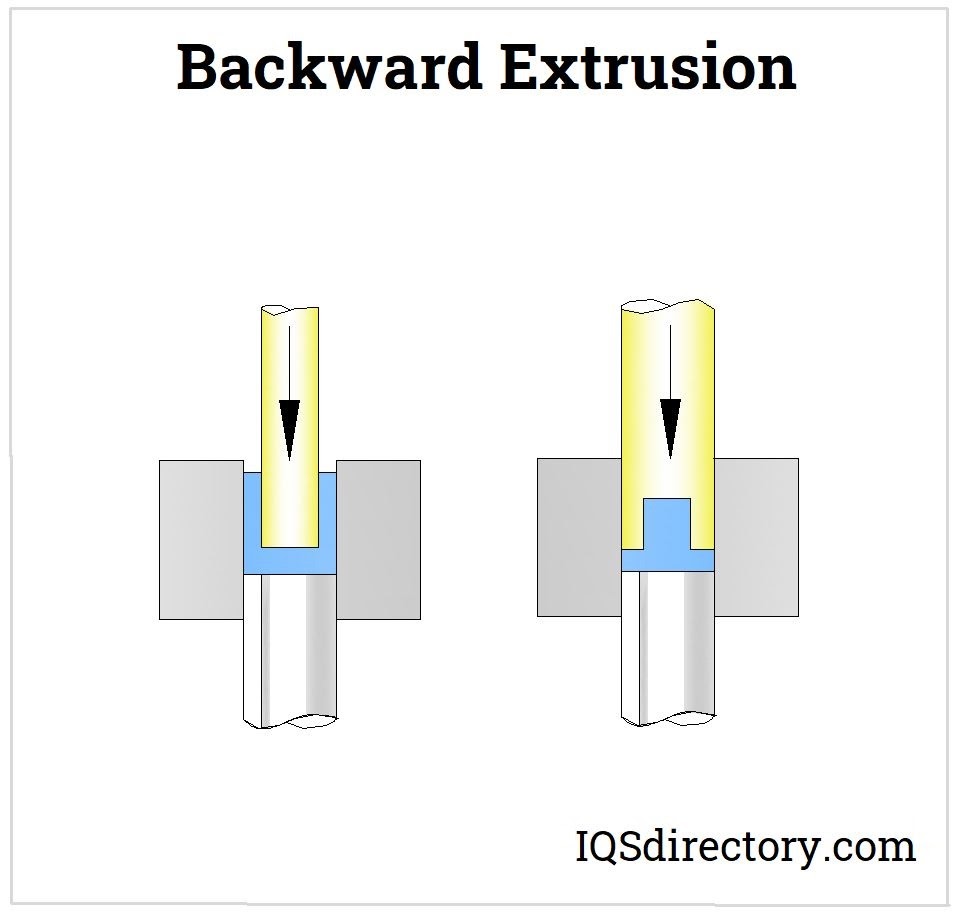

Phun ra:

- Nguyên tắc:Phôi thép phải chịu áp suất cực cao (lên tới 20.000 kN, hoặc ~2007 tấn), ép kim loại qua lỗ khuôn để tạo thành hình dạng chi tiết, sau đó cắt theo chiều dài.

- Các phân nhóm:

- Đùn về phía trước:Kim loại chảy theo cùng hướng với áp suất tác dụng; phù hợp với các bộ phận dài và rắn (ví dụ: trục).

- Đùn ngược:Kim loại chảy ngược chiều với áp suất tác dụng; được sử dụng cho các bộ phận có đáy dày hơn, chẳng hạn như ống lót ổ trục hoặc cốc ổ trục.

- Đùn ngang:Áp lực được áp dụng vuông góc với trục chính, thêm các đặc điểm phụ như lỗ bên hoặc gân.

- Ứng dụng:Hiệu quả trong việc tạo hình các thành phần có mặt cắt phức tạp như bánh răng nhiều răng và ống rỗng.

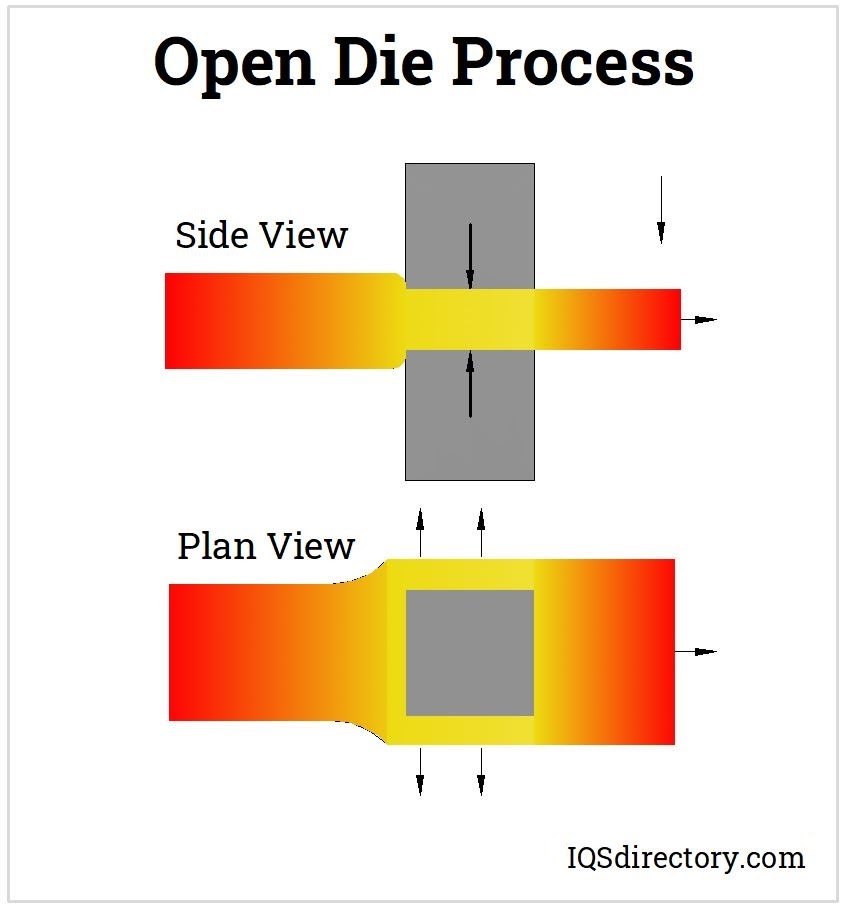

Rèn khuôn hở:

- Nguyên tắc:Khuôn phẳng không có khoang cắt sẵn sẽ dần dần làm biến dạng phôi qua nhiều lần gia công và định vị lại.

- Đặc trưng:Tính linh hoạt cao, thích hợp để sản xuất các thành phần có nhiều hình dạng và kích thước khác nhau, đặc biệt là các bộ phận lớn đòi hỏi tính toàn vẹn về cấu trúc.

- Biến thể đặc biệt:Các quy trình làm lệch/định cỡ áp dụng lực tập trung trên khoảng cách ngắn để hiệu chuẩn kích thước (ví dụ: điều chỉnh đường kính mặt bích).

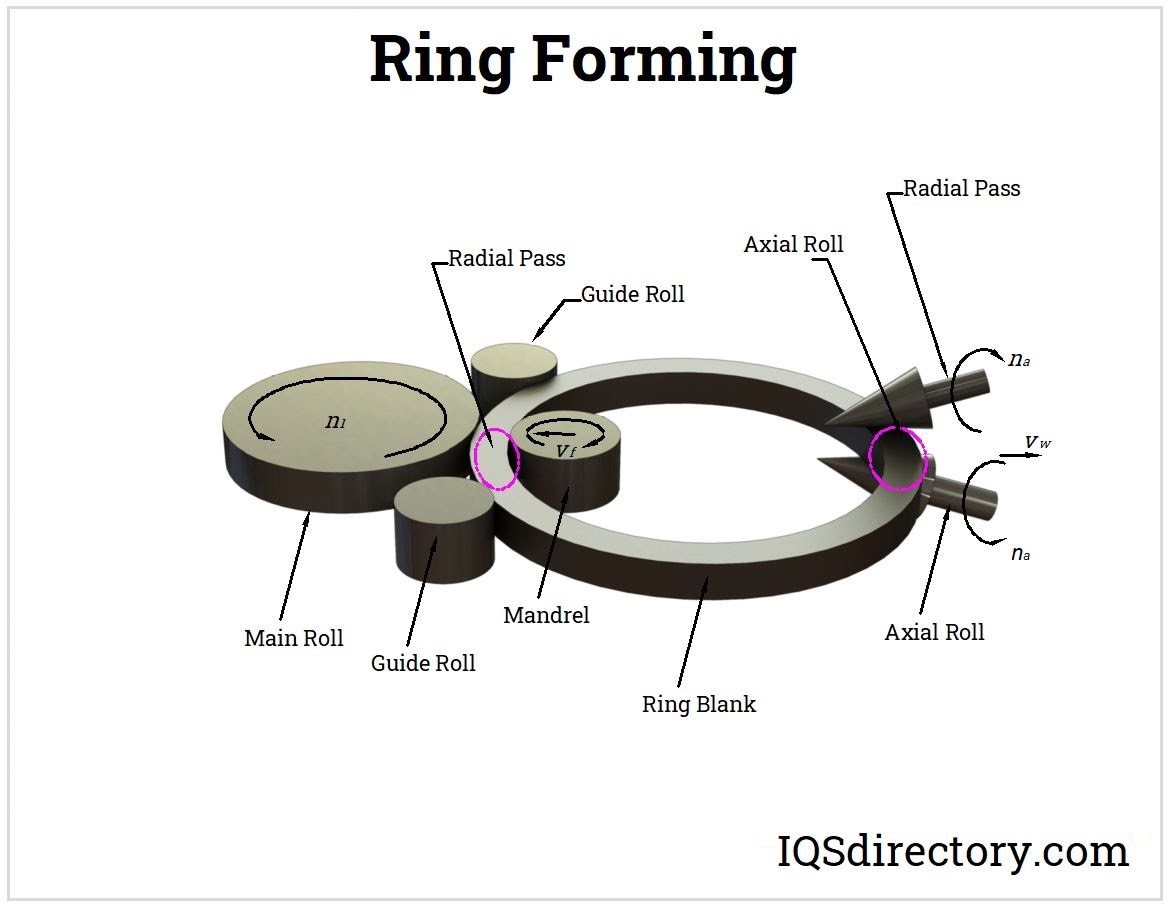

Lăn vòng:

- Nguyên tắc:Một phôi có lỗ ở giữa (hình bánh rán) chịu tác động kết hợp của lực quay và lực nén, mở rộng đường kính ngoài và định hình lỗ bên trong để tạo ra một vòng liền mạch.

- Đặc trưng:Vòng có độ chính xác kích thước cao, độ bền đồng đều và không có khuyết tật hàn, giúp chúng có khả năng chịu được tải trọng hướng tâm và hướng trục.

- Ứng dụng:Vòng bi, mặt bích, vòng bánh răng và các thành phần tròn chính xác khác (ví dụ: vòng bi tua bin gió).

Rèn hướng tâm (Swaging):

- Nguyên tắc:Áp lực định hướng được tạo ra bằng khuôn hoặc búa để đảm bảo độ khít chính xác giữa các bộ phận. Quy trình này được tự động hóa cao và đáng tin cậy.

- Các phân nhóm:

- Rèn ống:Tương tự như đùn; phôi được ép vào khuôn để tạo thành các bộ phận hình ống như phụ kiện thủy lực.

- Ép xuyên tâm:Nhiều búa (hai hoặc nhiều hơn) nén phôi theo hướng xuyên tâm, tinh chỉnh đường kính hoặc tạo các bậc trên trục và thanh.

- Ứng dụng:Được sử dụng cho các cụm lắp ráp yêu cầu bề mặt ghép nối chính xác, chẳng hạn như trục động cơ và kết nối rôto.

5.0Lựa chọn chất bôi trơn như một quy trình hỗ trợ quan trọng trong rèn nguội

Mặc dù rèn nguội được thực hiện ở nhiệt độ phòng, các thao tác như uốn và đùn tạo ra nhiệt ma sát. Do đó, chất bôi trơn rất cần thiết để đảm bảo tính ổn định của quy trình, ngăn ngừa khuyết tật và kéo dài tuổi thọ khuôn.

- Chức năng:Giảm thiểu khuyết tật khi tạo hình, giảm thiểu hiện tượng kẹt và cải thiện tuổi thọ của dụng cụ.

- Các loại phổ biến:

- Lớp phủ hóa học:Kẽm photphat, photphat, canxi aluminat, nhôm florua (thích hợp cho thép và nhôm, tạo thành lớp bảo vệ chống mài mòn).

- Chất bôi trơn dạng polymer/rắn:Nhiều loại lớp phủ polymer, chất bôi trơn graphite và loại không chứa graphite (graphite có khả năng bôi trơn mạnh; lớp phủ không chứa graphite được ưa chuộng cho các ứng dụng cần độ sạch cao như linh kiện điện tử).

- Nguyên tắc lựa chọn:Phải được điều chỉnh theo loại kim loại (ví dụ, thép sử dụng xà phòng phosphat; nhôm sử dụng chất bôi trơn rắn) và loại quy trình (ví dụ, đùn cần chất bôi trơn chịu áp suất cao, kéo cần chất bôi trơn ma sát thấp). Các quy trình phức tạp có thể yêu cầu công thức chất bôi trơn tùy chỉnh.

6.0Ứng dụng điển hình của rèn nguội

Nhờ độ chính xác, hiệu quả và tiết kiệm vật liệu, rèn nguội được ứng dụng rộng rãi trong các ngành công nghiệp đòi hỏi độ chính xác và độ bền cao. Chỉ riêng ngành công nghiệp ô tô đã chiếm hơn 60% chi tiết rèn nguội.

| Ngành công nghiệp | Ứng dụng tiêu biểu |

| Ô tô | Van động cơ, bánh răng truyền động, rãnh trục, bu lông và đai ốc cường độ cao, ổ trục |

| Điện tử & Điện | Chân kết nối, tiếp điểm rơle, lõi rôto động cơ, khung điện thoại thông minh bằng nhôm |

| Sản xuất máy móc | Ống cuộn van thủy lực, pít tông bơm dầu, giá đỡ dụng cụ cacbua |

| Dụng cụ cầm tay | Đầu cờ lê và tua vít (chỉ cần đánh bóng), con lăn xích |

| Thiết bị nặng | Vòng bi tuabin gió, đế đỡ máy móc lớn (được sản xuất bằng phương pháp rèn khuôn hở hoặc rèn vòng) |

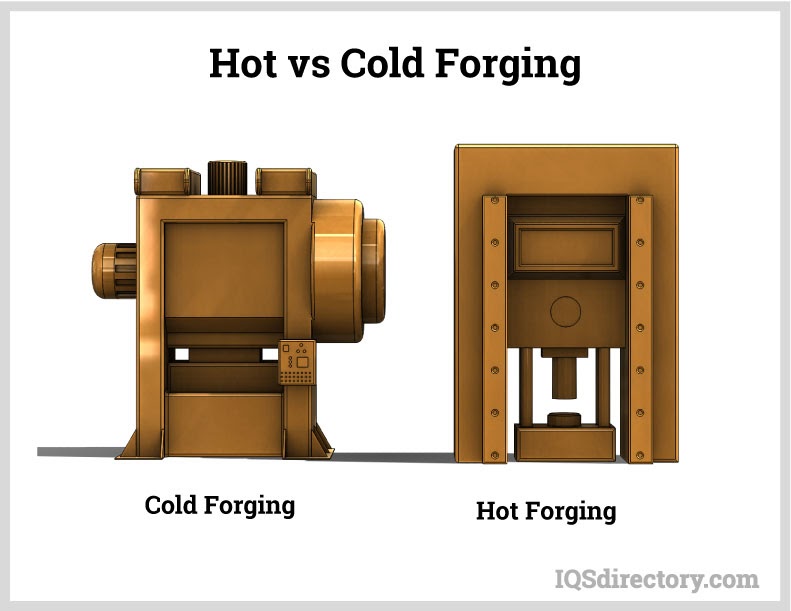

7.0Sự khác biệt chính giữa rèn nguội và rèn nóng

Rèn nguội và rèn nóng khác nhau cơ bản về nhiệt độ gia công, đặc tính biến dạng, độ chính xác có thể đạt được và ứng dụng phù hợp. So sánh như sau:

| Loại | Rèn nguội | Rèn nóng |

| Nhiệt độ xử lý | Nhiệt độ phòng lên đến ngưỡng kết tinh lại (thường <400°C) | Trên nhiệt độ kết tinh lại (thép 800–1250°C, đồng 700–800°C) |

| Tính dẻo của kim loại | Độ dẻo thấp hơn; cần áp suất cao và bôi trơn để biến dạng | Độ dẻo cao; khả năng chống biến dạng thấp hơn, cho phép giảm đáng kể |

| Độ chính xác của phôi | Cao (IT6–IT9); bề mặt hoàn thiện nhẵn (Ra 0,4–3,2 μm) | Thấp hơn (IT10–IT13); bề mặt thô hơn, thường cần gia công sau |

| Tính chất cơ học | Độ bền và độ cứng cao hơn, độ dẻo dai giảm nhẹ | Độ bền thấp hơn nhưng độ dẻo dai tốt hơn; cấu trúc vi mô đồng đều sau khi gia công nóng |

| Yêu cầu về khuôn | Thép dụng cụ cường độ cao (ví dụ: Cr12MoV) có độ cứng HRC 58–62 | Thép dụng cụ chịu nhiệt; ma sát thấp nhưng dễ bị oxy hóa |

| Chết cuộc sống | Ngắn hơn, do áp suất cao và hao mòn | Dài hơn, vì ma sát thấp hơn ở nhiệt độ cao |

| Các bộ phận phù hợp | Các thành phần có kích thước nhỏ đến trung bình, độ chính xác, độ bền cao (bu lông, bánh răng) | Các bộ phận lớn, phức tạp với yêu cầu độ chính xác thấp hơn (trục khuỷu, thanh truyền) |

8.0Công nghệ chính trong rèn nguội

Việc triển khai rèn nguội thành công phụ thuộc vào ba công nghệ cốt lõi quyết định trực tiếp đến chất lượng bộ phận và hiệu quả sản xuất:

Thiết kế và sản xuất khuôn mẫu:

- Vật liệu khuôn:Thép dụng cụ cường độ cao như Cr12MoV hoặc DC53 được sử dụng. Xử lý nhiệt chân không được áp dụng để đạt độ cứng HRC 58–62, đảm bảo khuôn có thể chịu được áp suất cao.

- Thiết kế khoang:Dòng chảy kim loại phải được mô phỏng để tránh tình trạng gấp khúc, nứt vỡ hoặc các khuyết tật khác. Đối với các chi tiết phức tạp, các gờ chuyển tiếp được tích hợp để dẫn hướng quá trình điền đầy đồng đều vào khoang khuôn.

Công nghệ bôi trơn:

- Mục tiêu cốt lõi:Duy trì hệ số ma sát dưới 0,05 giữa kim loại và khuôn để giảm thiểu mài mòn và kéo dài tuổi thọ khuôn.

- Giải pháp chung:Các thành phần thép thường trải qua phosphat hóa + xà phòng hóa Xử lý bề mặt, tạo thành lớp màng phosphate hấp thụ lớp xà phòng. Các thành phần nhôm được phủ chất bôi trơn rắn như molypden disulfide (MoS₂).

Lựa chọn vật liệu và xử lý trước:

- Yêu cầu về vật liệu:Kim loại có độ dẻo tốt và tỷ lệ giới hạn chảy trên độ bền kéo thấp được ưu tiên, chẳng hạn như thép ít cacbon (10#, 20#), thép hợp kim thấp (20Cr, 40Cr), nhôm nguyên chất (1060) và đồng thau (H62).

- Tiền xử lý:Thép có hàm lượng cacbon cao và thép hợp kim cao yêu cầu ủ hình cầu trước khi rèn để giảm độ cứng, cải thiện độ dẻo và ngăn ngừa nứt trong quá trình biến dạng.

9.0Quy trình rèn nguội: Những câu hỏi thường gặp (FAQ)

Câu 1: Sự khác biệt chính giữa rèn nguội và rèn nóng là gì?

A1: Rèn nguội được thực hiện ở nhiệt độ phòng hoặc thấp hơn điểm kết tinh lại của kim loại, mang lại độ chính xác kích thước cao và độ hoàn thiện bề mặt tuyệt vời. Rèn nóng, được thực hiện ở nhiệt độ kết tinh lại cao hơn, cho phép biến dạng lớn hơn với lực nhỏ hơn nhưng thường đòi hỏi gia công phụ để đảm bảo độ chính xác.

Câu 2: Vật liệu nào phù hợp nhất để rèn nguội?

A2: Rèn nguội hoạt động tốt nhất với các kim loại dẻo như thép ít cacbon, nhôm, đồng và hợp kim của chúng. Các vật liệu giòn như gang không phù hợp.

Câu 3: Ưu điểm lớn nhất của rèn nguội là gì?

A3: Độ chính xác cao (IT6–IT9), bề mặt nhẵn (Ra 0,4–3,2 μm), tiết kiệm vật liệu (sử dụng lên đến 95%) và tiêu thụ năng lượng thấp (chỉ bằng 1/5–1/10 so với rèn nóng).

Câu 4: Những hạn chế chính của rèn nguội là gì?

A4: Chi phí khuôn cao, lựa chọn vật liệu hạn chế, độ dẻo giảm do quá trình tôi luyện và hình dạng phức tạp thường đòi hỏi nhiều giai đoạn rèn.

Câu 5: Rèn nguội được ứng dụng rộng rãi nhất trong ngành công nghiệp nào?

A5: Ngành ô tô chiếm ưu thế (hơn 60% phụ tùng), tiếp theo là ngành điện tử, máy móc, dụng cụ cầm tay và sản xuất thiết bị hạng nặng.

Tài liệu tham khảo

https://www.iqsdirectory.com/articles/forging/cold-forging.html

https://www.tfgusa.com/cold-forging/#FAQs

https://www.fictiv.com/articles/hot-forging-vs-cold-forging

https://www.forcebeyond.com/cold-forging/

https://ecenarro.com/blog-en/from-machining-to-cold-forging/