- 1.0Giới thiệu về Kinh tế gia công

- 2.0Lựa chọn cổ phiếu: Hình dạng gần lưới so với cổ phiếu hình chữ nhật tiêu chuẩn

- 3.0Lập kế hoạch vận hành và lựa chọn công cụ

- 4.0Tối ưu hóa tốc độ nạp liệu: Gia công thô so với gia công hoàn thiện

- 5.0Mô hình hóa chi phí sản xuất trong sản xuất hàng loạt

- 6.0Độ mòn dụng cụ và phương trình tuổi thọ dụng cụ của Taylor

- 7.0Tối ưu hóa tốc độ cắt

- 8.0Tóm tắt và Hướng dẫn Thực hành

- 9.0Suy nghĩ kết thúc

Trong lĩnh vực sản xuất chính xác cao, khả năng tối ưu hóa các thông số gia công là yếu tố then chốt quyết định thành công vận hành. Việc hiểu và áp dụng các nguyên tắc kinh tế gia công có thể giúp giảm đáng kể chi phí và thời gian sản xuất, đồng thời cải thiện hiệu suất sử dụng dụng cụ và năng suất sản xuất.

Bài viết này khám phá một khuôn khổ toàn diện để tối ưu hóa quy trình gia công. Từ lựa chọn vật liệu ban đầu đến điều chỉnh tốc độ cấp liệu và mô hình hóa chi phí, mỗi giai đoạn đều góp phần giảm thiểu chi phí hoặc tối đa hóa năng suất sản xuất. Mục tiêu là trang bị cho các kỹ sư, nhà lập kế hoạch sản xuất và thợ máy những chiến lược thực tế dựa trên dữ liệu và các ràng buộc sản xuất thực tế.

1.0Giới thiệu về Kinh tế gia công

Về bản chất, kinh tế gia công bao gồm việc tối ưu hóa các hoạt động gia công để đáp ứng một trong hai mục tiêu sau:

- Tối đa hóa tốc độ sản xuất (tức là giảm thiểu thời gian chu kỳ) hoặc

- Giảm thiểu chi phí sản xuất (tức là đạt được hiệu quả kinh tế)

Để đạt được bất kỳ mục tiêu nào cũng cần có cách tiếp cận có cấu trúc đối với một số điểm quyết định quan trọng, bao gồm:

- Lựa chọn cổ phiếu ban đầu

- Lập kế hoạch vận hành và lựa chọn công cụ

- Tối ưu hóa tốc độ cắt và tốc độ nạp liệu

- Mô hình hóa hao mòn dụng cụ

- Phân tích chi phí và thời gian cho sản xuất hàng loạt

Bằng cách mô hình hóa và tối ưu hóa các giai đoạn này, các nhà sản xuất có thể tăng lợi nhuận, cải thiện việc sử dụng tài sản và giành được lợi thế cạnh tranh trong các lĩnh vực như hàng không vũ trụ, ô tô, khuôn mẫu và linh kiện chính xác.

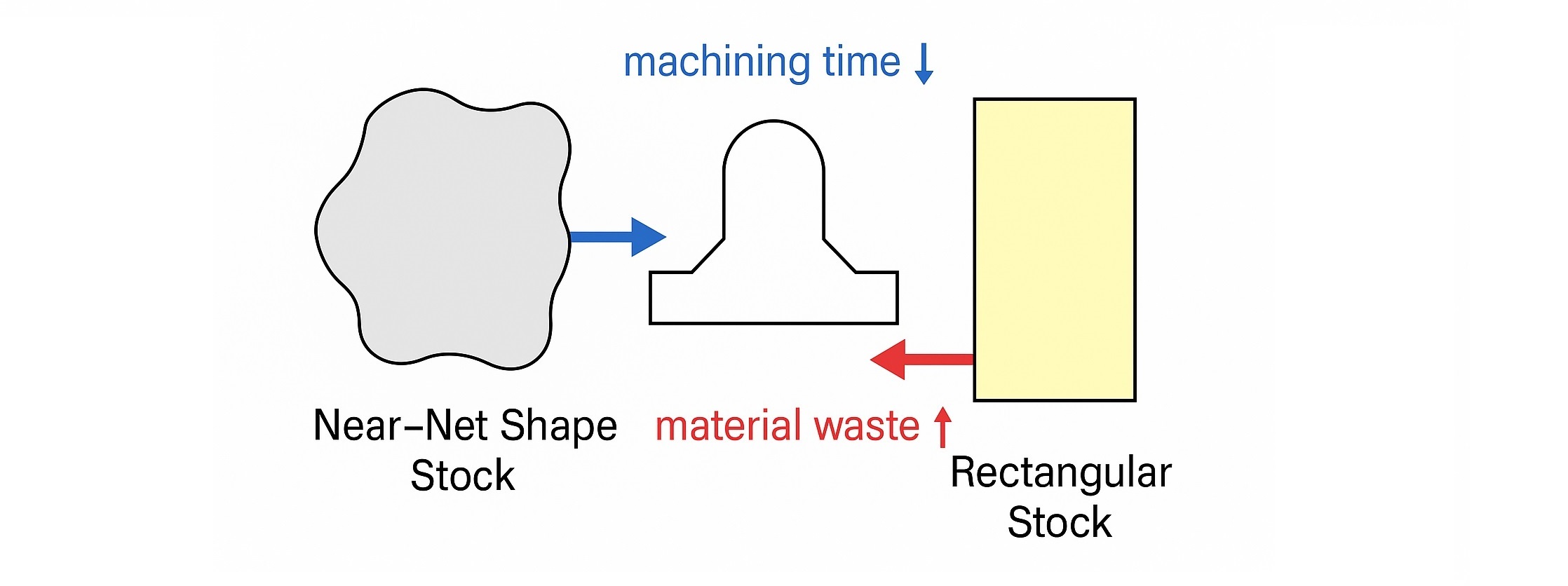

2.0Lựa chọn cổ phiếu: Hình dạng gần lưới so với cổ phiếu hình chữ nhật tiêu chuẩn

Trước khi bắt đầu bất kỳ hoạt động gia công nào, việc lựa chọn nguyên liệu thô ảnh hưởng đáng kể đến cả chi phí và thời gian.

2.1Cổ phiếu hình dạng gần lưới

Hình dạng gần như thuần túy là những vật liệu gần giống với hình dạng cuối cùng của bộ phận.

- Thuận lợi:

- Giảm đáng kể thời gian gia công

- Tạo ra ít vật liệu phế liệu hơn

- Yêu cầu ít lần quét và công cụ hơn

- Nhược điểm:

- Thông thường chi phí cao hơn do đúc hoặc tạo hình tùy chỉnh

- Có thể có thời gian giao hàng dài hơn

Tùy chọn này lý tưởng khi thời gian chu kỳ quan trọng hoặc khi làm việc với vật liệu đắt tiền hoặc khó gia công (ví dụ: hợp kim titan).

2.2Vật liệu hình chữ nhật (ví dụ: khối đế khuôn)

Phổ biến nhất trong gia công mục đích chung, phôi hình chữ nhật có lợi thế về chi phí và tính khả dụng.

- Thuận lợi:

- Có sẵn rộng rãi và giá thành tương đối thấp

- Kích thước và dung sai chuẩn hóa

- Nhược điểm:

- Yêu cầu loại bỏ vật liệu nhiều hơn

- Tăng độ mài mòn của dụng cụ và thời gian gia công

Chiến lược chính: Luôn chọn kích thước phôi nhỏ nhất có thể chứa được chi tiết cuối cùng một cách an toàn. Phôi quá khổ làm tăng lãng phí và tiêu thụ năng lượng mà không tăng thêm giá trị.

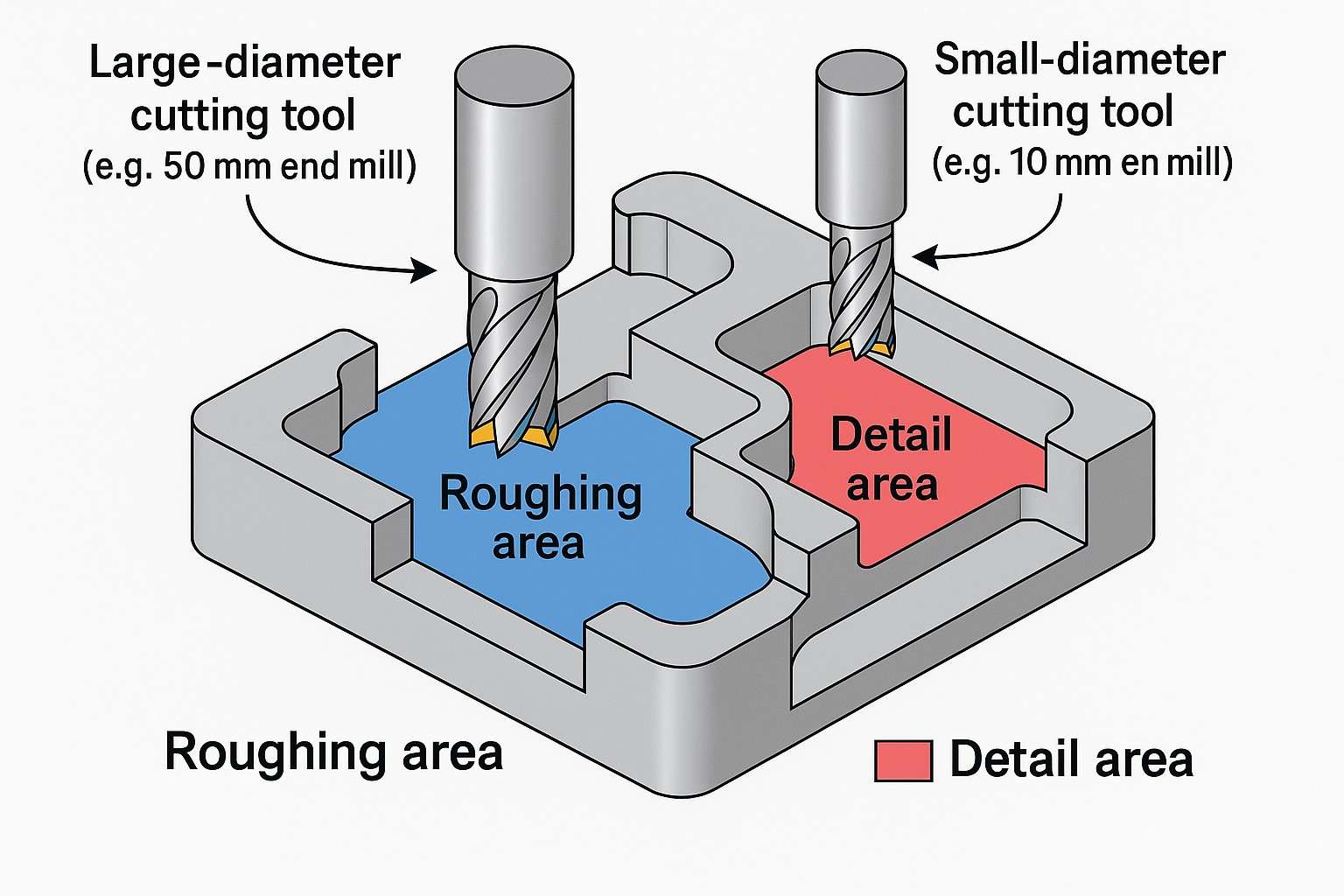

3.0Lập kế hoạch vận hành và lựa chọn công cụ

Tỷ lệ loại bỏ vật liệu (MRR) là một chỉ số cơ bản trong năng suất gia công. Việc lựa chọn dụng cụ phù hợp và xác định vùng gia công ảnh hưởng trực tiếp đến MRR và hiệu quả tổng thể.

3.1Đường kính dụng cụ và kích thước tính năng

- Công cụ lớn được ưa chuộng để loại bỏ khối lượng lớn và MRR cao trong các hoạt động gia công thô.

- Công cụ nhỏ là cần thiết cho các đặc điểm phức tạp, bán kính hẹp hoặc đường hoàn thiện.

Thực hành được khuyến nghị: Chia nhỏ chi tiết thành các vùng phụ dựa trên đặc điểm. Chỉ định dụng cụ lớn nhất có thể lắp vừa cho từng vùng, đảm bảo tốc độ cắt gọt tối đa trong khi vẫn duy trì độ chính xác.

Phương pháp này giảm thiểu việc thay đổi dụng cụ, rút ngắn thời gian gia công và cải thiện hiệu quả đường chạy dao.

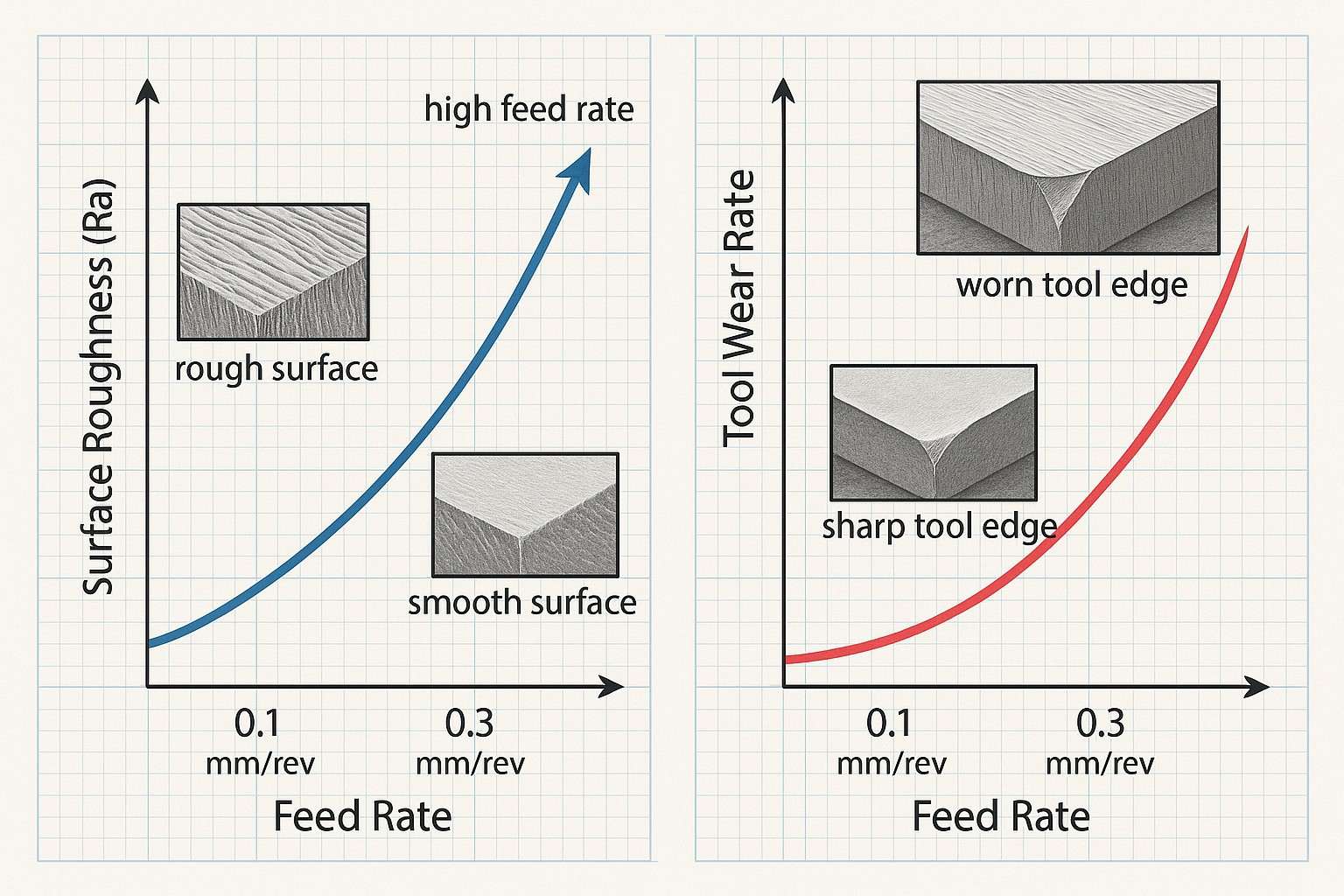

4.0Tối ưu hóa tốc độ nạp liệu: Gia công thô so với gia công hoàn thiện

Tốc độ nạp liệu ảnh hưởng trực tiếp đến MRR, chất lượng bề mặt, tuổi thọ dụng cụ và lực cắt.

4.1Hoạt động hoàn thiện

- Tốc độ nạp liệu cao hơn tăng năng suất nhưng làm giảm độ hoàn thiện bề mặt.

- Tốc độ nạp liệu tối ưu là giá trị cao nhất vẫn đáp ứng các yêu cầu về chất lượng bề mặt, phụ thuộc vào:

- Dung sai chức năng

- Tiêu chuẩn thẩm mỹ hoặc mỹ phẩm

- Tiêu chuẩn lắp ráp và phù hợp

- Các hoạt động xử lý sau như đánh bóng hoặc phủ

4.2Hoạt động gia công thô

Hoàn thiện bề mặt ít quan trọng hơn vì sẽ có bước hoàn thiện tiếp theo. Trọng tâm ở đây là tối đa hóa MRR thông qua:

-

Tốc độ cắt cao hơn (V)

-

Tốc độ nạp liệu cao hơn (f)

Tuy nhiên, việc tăng V và f cũng làm tăng nhiệt độ dụng cụ, từ đó ảnh hưởng đến độ mài mòn và tuổi thọ của dụng cụ.

-

Tốc độ cắt làm tăng tốc độ phoi

-

Tốc độ nạp liệu làm tăng diện tích mặt cắt ngang của chip

4.3Cân nhắc về lực và công suất của dụng cụ

-

Lực cắt là tỷ lệ thuận với tốc độ nạp liệu

-

Lực cao hơn đòi hỏi:

-

Công suất máy lớn hơn

-

Các công cụ được đánh giá cho tải cắt cao hơn

-

Hướng dẫn tối ưu hóa:Tốc độ cấp liệu thô tối ưu là giá trị cao nhất thỏa mãn:

- Các công suất máy

- Các giới hạn lực cắt tối đa của dụng cụ (theo chỉ định của nhà sản xuất)

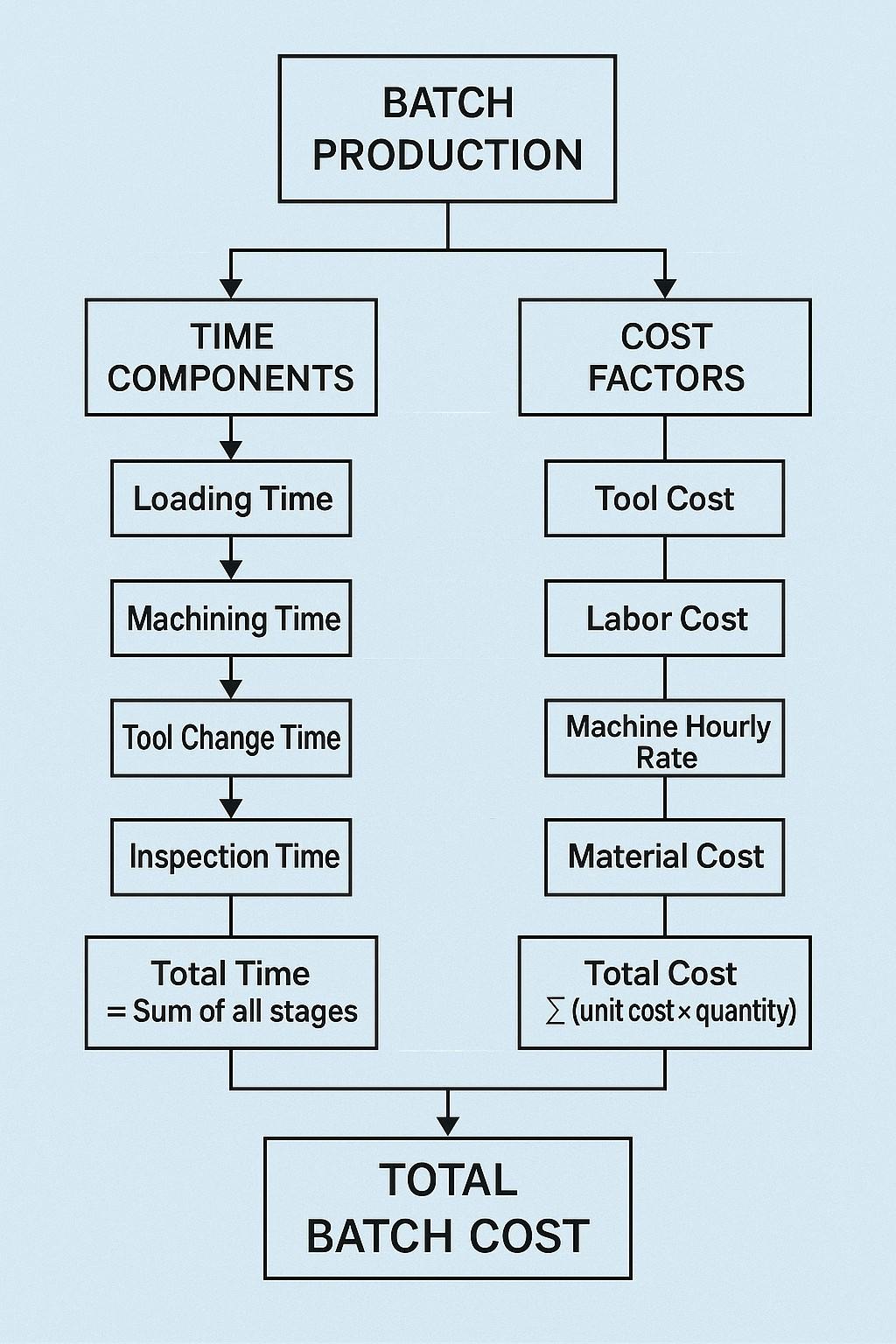

5.0Mô hình hóa chi phí sản xuất trong sản xuất hàng loạt

Trong sản xuất theo lô, tổng chi phí đơn vị chịu ảnh hưởng của cả hoạt động sản xuất và không sản xuất.

Giả sử một lô NbN_b Các bộ phận giống hệt nhau được sản xuất. Các thành phần thời gian và chi phí như sau:

5.1Thành phần thời gian

-

Thời gian không hiệu quả tlt_l: Bao gồm việc tải, lắp đặt và dỡ hàng.

Tổng thời gian không sản xuất = Nb⋅tlN_b \cdot t_l -

Thời gian gia công tmt_m: Thời gian gia công một bộ phận riêng lẻ.

Tổng thời gian gia công = Nb⋅tmN_b \cdot t_m -

Thời gian thay đổi công cụ tct_c: Thời gian cần thiết để thay thế một dụng cụ bị mòn.

Tổng cộng = Nt⋅tcN_t \cdot t_c, Ở đâu Nt=Nb⋅tmTN_t = \frac{N_b \cdot t_m}{T}

5.2Thành phần chi phí

-

CtC_t: Chi phí cho mỗi công cụ

-

MM: Chi phí máy móc và nhân công mỗi phút

Chi phí trung bình cho mỗi bộ phận được mô hình hóa như sau:

$$

C_{pr}(V) = t_l \cdot M + t_m \cdot M + \frac{C_t \cdot t_m}{T} + \frac{t_c \cdot M \cdot t_m}{T}

$$

Phương trình này cho thấy rõ ràng tuổi thọ của dụng cụ TT — một chức năng của tốc độ cắt — ảnh hưởng đến tổng chi phí.

6.0Độ mòn dụng cụ và phương trình tuổi thọ dụng cụ của Taylor

Độ mòn dụng cụ phải được mô hình hóa để tối ưu hóa chính xác các thông số cắt. Công thức tính tuổi thọ dụng cụ của Taylor được sử dụng rộng rãi là:

$$

V \cdot T^n = C

$$

Ở đâu:

- VV: Tốc độ cắt

- TT: Tuổi thọ dụng cụ

- n, Cn, C: Hằng số thực nghiệm dựa trên sự kết hợp vật liệu dụng cụ-phôi

Giải quyết vấn đề tuổi thọ dụng cụ:

$$

T = \left( \frac{C}{V} \right)^{1/n}

$$

Thay thế vào mô hình chi phí:

$$

C_{pr}(V) = t_l \cdot M + t_m \cdot M + \frac{C_t \cdot t_m}{T} + \frac{t_c \cdot M \cdot t_m}{T}

$$

Điều này xác định chi phí cho mỗi bộ phận là một hàm của tốc độ cắt VV.

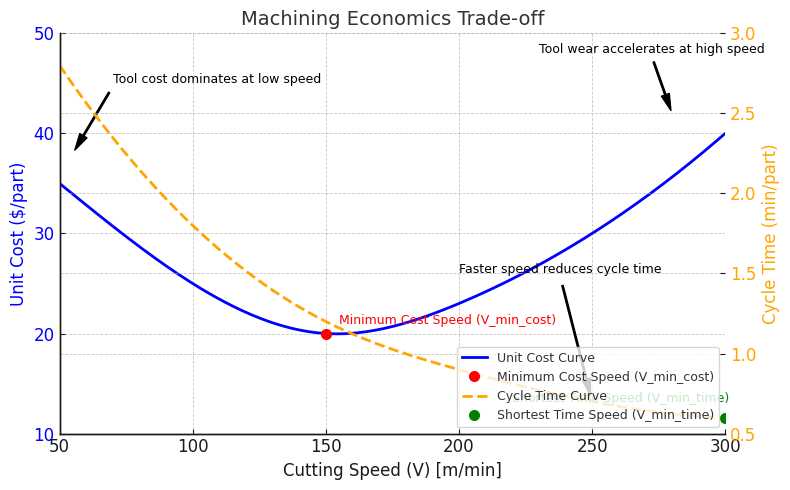

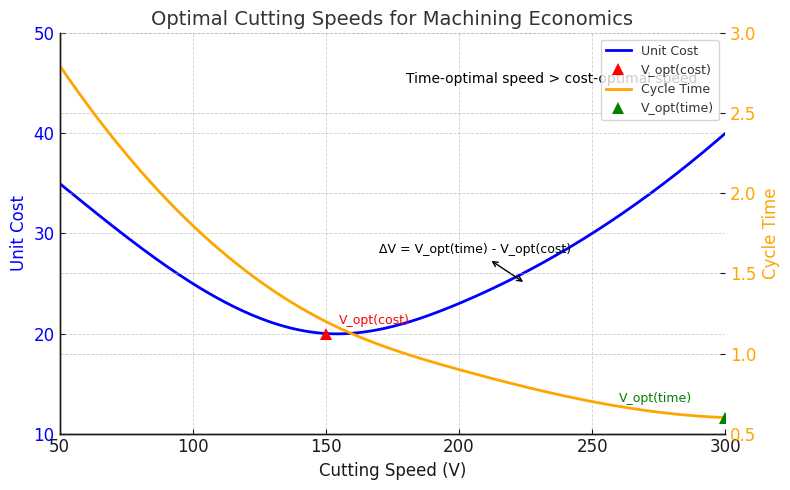

7.0Tối ưu hóa tốc độ cắt

7.1Tốc độ tối ưu với chi phí tối thiểu

Để giảm thiểu chi phí đơn vị, hãy phân biệt hàm chi phí theo tốc độ cắt VV và đặt đạo hàm bằng 0:

$$

\frac{d C_{pr}(V)}{dV} = 0

$$

Giải quyết vấn đề này sẽ mang lại tốc độ cắt tối ưu với chi phí thấp nhất, được biểu thị như sau:

$$

V_{opt}^{(chi phí)}

$$

Tốc độ này thường thấp hơn tốc độ giúp giảm thiểu thời gian sản xuất do tuổi thọ dụng cụ cao hơn ở tốc độ thấp hơn.

7.2Tốc độ tối ưu cho tỷ lệ sản xuất tối đa

Thời gian trung bình cho mỗi phần được mô hình hóa như sau:

$$

T_{avg}(V) = t_l + t_m + \frac{t_c \cdot t_m}{T}

$$

Thay thế cho TT, biểu thức trở thành một hàm của VV. Để giảm thiểu thời gian:

$$

\frac{d T_{avg}(V)}{dV} = 0

$$

Giải phương trình này sẽ cho ra tốc độ tối ưu với thời gian tối thiểu:

$$

V_{opt}^{(thời gian)}

$$

Tiêu biểu,

$$

V_{opt}^{(thời gian)} > V_{opt}^{(chi phí)}

$$

vì tốc độ cao hơn sẽ rút ngắn thời gian chu kỳ nhưng lại làm tăng mức tiêu thụ dụng cụ.

8.0Tóm tắt và Hướng dẫn Thực hành

Những điểm chính cần ghi nhớ:

- Lựa chọn vật liệu: Sử dụng hình dạng gần như lưới để giảm thời gian gia công khi chi phí cho phép; nếu không, hãy tối ưu hóa kích thước phôi tiêu chuẩn để giảm thiểu lãng phí.

- Chiến lược công cụ: Phân đoạn các bộ phận theo kích thước tính năng và sử dụng công cụ lớn nhất được phép trong mỗi vùng để tối đa hóa MRR.

- Điều chỉnh tốc độ nạp liệu:

- Để hoàn thiện: Đặt mức cấp liệu cao nhất đáp ứng được chất lượng bề mặt.

- Đối với gia công thô: Đẩy tốc độ tiến dao đến giới hạn công suất máy và khả năng của dụng cụ.

- Tối ưu hóa tốc độ cắt:

- Sử dụng phương trình Taylor để mô hình hóa độ mòn của dụng cụ.

- Tối ưu hóa tốc độ dựa trên mục tiêu của bạn: chi phí thấp hơn so với thông lượng nhanh hơn.

- Kinh tế sản xuất hàng loạt:

- Tính đến thời gian thay dụng cụ, chi phí dụng cụ và các hoạt động không hiệu quả.

- Sử dụng mô hình chi phí để lựa chọn tốc độ cắt cân bằng hiệu quả lâu dài.

9.0Suy nghĩ kết thúc

Kinh tế gia công cung cấp một phương pháp định lượng, có cấu trúc để cải thiện việc ra quyết định trong môi trường gia công CNC và thủ công. Cho dù mục tiêu của bạn là dẫn đầu về chi phí hay sản xuất tốc độ cao, việc tích hợp các nguyên tắc này vào lập trình CAM, lựa chọn dụng cụ và lập kế hoạch quy trình có thể mang lại những cải thiện đáng kể về hiệu quả và lợi nhuận.