- 1.0Định nghĩa và đặc điểm của bu lông

- 2.0Bu lông so với ốc vít: Sự khác biệt cốt lõi đằng sau vẻ ngoài tương tự

- 3.0Các loại bu lông thông dụng và ứng dụng của chúng

- 4.0Quy trình sản xuất bu lông: Từ nguyên liệu thô đến thành phẩm

- 5.0Thuật ngữ chính và giải thích thông số kỹ thuật bu lông

- 6.0Cấp độ sức bền của bu lông: Hiểu về “Dấu số”

- 7.0Hướng dẫn lựa chọn và lắp đặt bu lông

- 8.0Phần kết luận

Trong sản xuất cơ khí, kỹ thuật xây dựng, công nghiệp ô tô, và thậm chí cả lắp ráp đồ nội thất hàng ngày, bu lông đóng vai trò là vật liệu cố định cơ bản và thiết yếu. Chúng đóng vai trò quan trọng trong việc kết nối các bộ phận, truyền tải trọng và đảm bảo độ ổn định của kết cấu. Cho dù đó là kết nối thép của một cây cầu lớn hay việc cố định chắc chắn các bộ phận cốt lõi trong máy móc chính xác, hiệu suất và việc lựa chọn bu lông ảnh hưởng trực tiếp đến sự an toàn và tuổi thọ của toàn bộ hệ thống.

1.0Định nghĩa và đặc điểm của bu lông

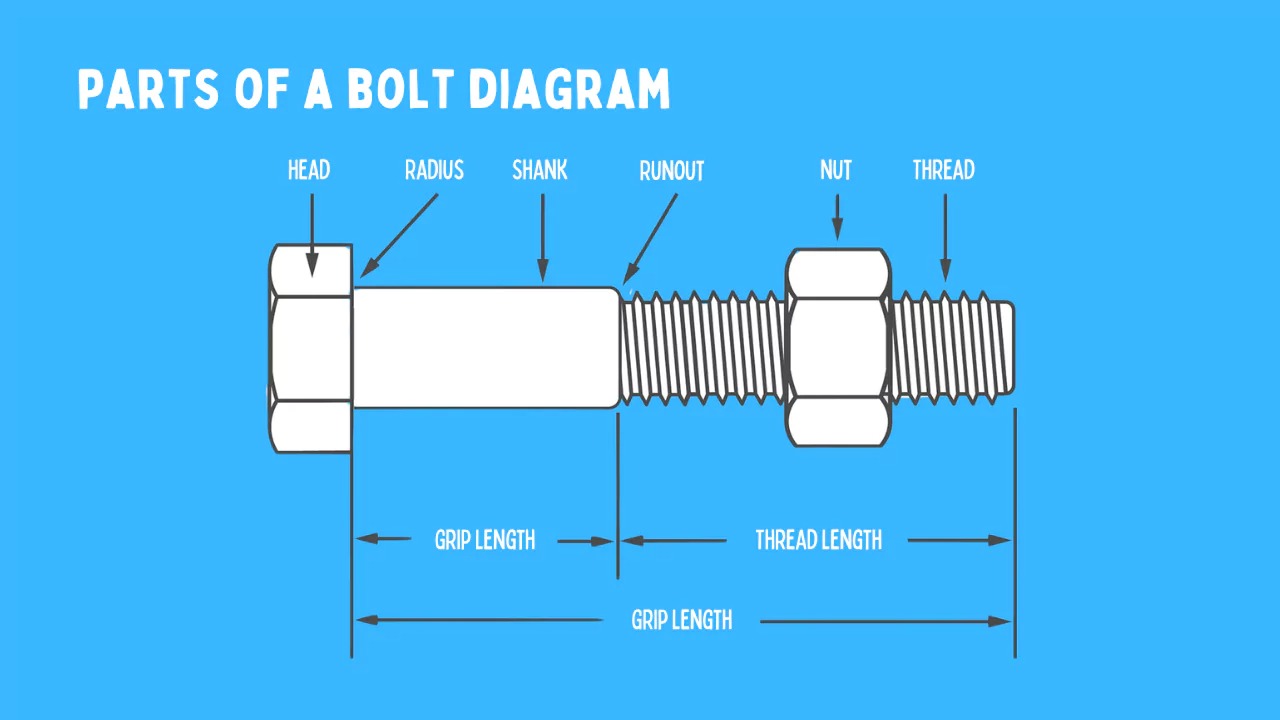

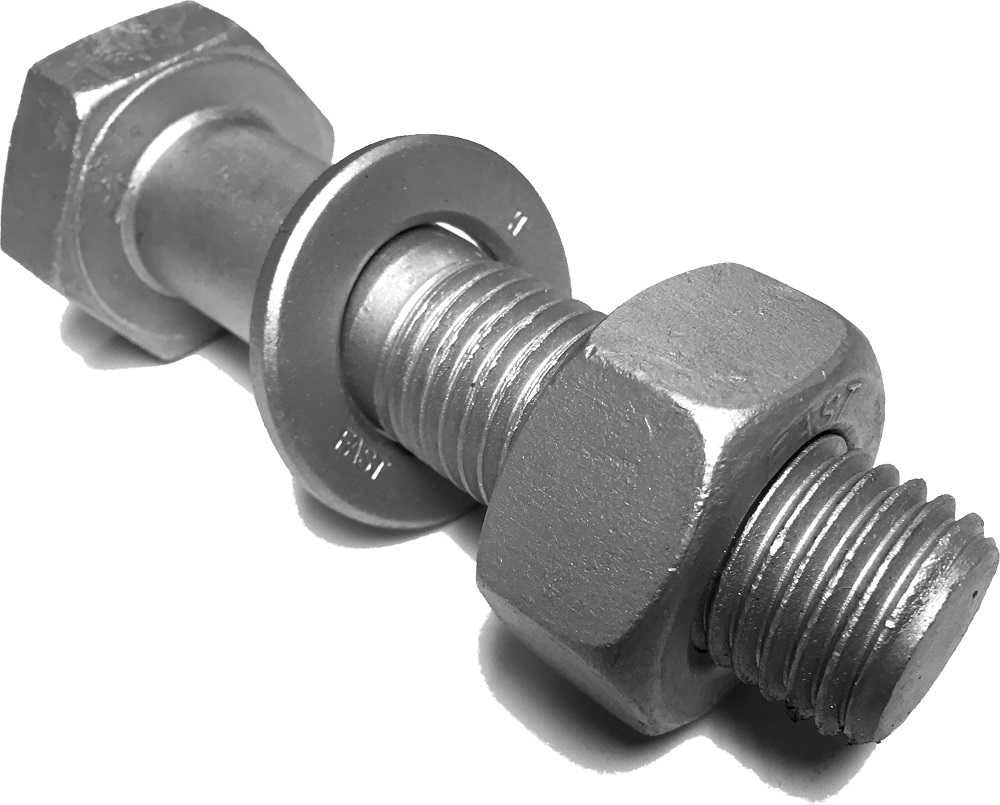

Bu lông là một loại chốt hình trụ có ren ngoài, được thiết kế để liên kết chặt chẽ hai hoặc nhiều chi tiết có lỗ xuyên tâm thẳng hàng bằng cách tác dụng lực kẹp dọc trục. Điều này ngăn ngừa sự dịch chuyển cả dọc trục và hướng kính của các chi tiết. Về mặt cấu trúc, một bu lông tiêu chuẩn bao gồm ba phần chính, mỗi phần đảm nhiệm một chức năng thiết yếu:

1.1Đầu bu lông

Đầu bu lông nằm ở một đầu của bu lông và thường có đường kính lớn hơn thân bu lông. Chức năng chính của nó là:

- Phân phối tải trọng: Phân bổ đều áp suất sinh ra trong quá trình siết chặt trên bề mặt của bộ phận được kết nối, ngăn ngừa ứng suất cục bộ có thể gây biến dạng hoặc hư hỏng.

- Cung cấp điểm bám: Cung cấp bề mặt ổn định cho các dụng cụ (ví dụ: cờ lê, ổ cắm) để tạo lực mô-men xoắn nhằm siết chặt hoặc nới lỏng.

Các hình dạng đầu phổ biến bao gồm hình lục giác, tròn, chìm và vuông:

- Đầu lục giác: Được sử dụng rộng rãi nhất—thiết kế sáu mặt dễ sản xuất, cung cấp nhiều góc kẹp và cho phép truyền mô-men xoắn hiệu quả, khiến nó trở nên lý tưởng cho các ứng dụng mô-men xoắn cao.

- Đầu chìm: Thích hợp cho các trường hợp cần bề mặt nhẵn (ví dụ: tấm ốp đồ nội thất, vỏ thiết bị) vì đầu được nhúng vào vật liệu để có bề mặt nhẵn mịn.

1.2Chân

Thân dao kết nối đầu dao với phần ren và thường bao gồm hai phần:

- Phần nhẵn (thân): Ăn khớp chính xác với lỗ trên bộ phận được kết nối để ngăn chặn chuyển động hướng tâm. Việc không có ren giúp tránh hiện tượng tập trung ứng suất tại chân ren (một điểm hỏng thường gặp) và tăng cường khả năng chịu cắt. Đối với các ứng dụng có tải trọng cắt đáng kể (ví dụ: mối nối kết cấu thép), mặt cắt nhẵn phải đi qua hoàn toàn bề mặt tiếp xúc để đảm bảo lực cắt được chịu bởi thân ren chứ không phải bởi ren.

- Phần có ren: Nằm ở đầu kia của thân, nó khớp với đai ốc hoặc lỗ ren bên trong. Thiết kế xoắn ốc của nó chuyển đổi mô-men xoắn thành lực kẹp dọc trục để cố định các bộ phận được kết nối.

1.3Chủ đề

Ren là các rãnh và gờ xoắn ốc liên tục (đỉnh) và rãnh (gốc) trên bề mặt bu lông, hình dạng của chúng ảnh hưởng trực tiếp đến độ ổn định và khả năng tương thích của kết nối.

- Hồ sơ chung:

- Ren tam giác (ví dụ: ren hệ mét tiêu chuẩn): Được sử dụng rộng rãi để buộc chặt thông thường do khả năng tự khóa và dễ sản xuất.

- Ren hình thang/vuông: Hiếm khi dùng trong bu lông—chủ yếu dùng để truyền lực (ví dụ: kích).

- Phương hướng: Siết chặt theo chiều kim đồng hồ là tiêu chuẩn; siết chặt theo chiều kim đồng hồ (siết chặt ngược chiều kim đồng hồ) chỉ được sử dụng trong những trường hợp đặc biệt (ví dụ, bàn đạp xe đạp, lưỡi cưa tròn) khi lực vận hành có thể làm lỏng ren bên phải.

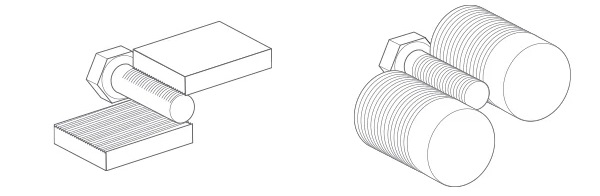

2.0Bu lông so với ốc vít: Sự khác biệt cốt lõi đằng sau vẻ ngoài tương tự

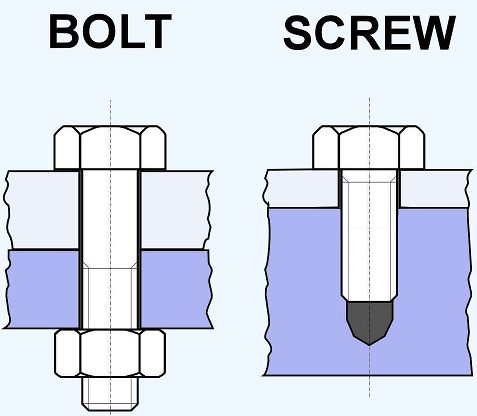

| Kích thước | Bu lông | Vít |

| Định nghĩa cốt lõi | Đi qua các lỗ không có ren trong các bộ phận; được siết chặt bằng đai ốc. | Chèn vào lỗ, khớp với ren đã định hình sẵn hoặc tự cắt (tự khai thác); siết chặt qua đầu (không cần đai ốc). |

| Đặc điểm của sợi | Hầu hết là loại có ren một phần (cán trơn + phần ren ngắn hơn); loại có ren hoàn toàn dùng cho các nhu cầu cụ thể. | Hầu như có ren hoàn toàn (ren chạy từ ngay dưới đầu đến chóp; không có phần thân trơn rõ rệt). |

| Phụ thuộc cài đặt | Cần có đai ốc để chống lại lực kẹp; không cần lỗ ren trong các bộ phận. | Không cần đai ốc; lắp các lỗ đã được ren sẵn hoặc cắt ren vào vật liệu (gỗ, tấm kim loại mỏng). |

| Sử dụng công cụ | Siết chặt bằng cờ lê/ổ cắm trên đầu (hoặc đầu cố định + đai ốc xoay, ví dụ: bu lông xe ngựa). | Siết chặt bằng các công cụ (tua vít, chìa khóa lục giác) trên đầu; không cần đai ốc. |

| Hiệu suất tải | Cán trơn tru phân bổ lực cắt; độ bền cắt và độ bền kéo vượt trội (phù hợp với tải trọng nặng). | Lực giữ mạnh nhưng ứng suất tập trung ở chân ren; lực cắt thấp hơn (thích hợp cho mục đích sử dụng nhẹ). |

| Ứng dụng tiêu biểu | Kết cấu thép, đế máy, mặt bích ống và khung gầm ô tô. | Lắp ráp đồ nội thất, vỏ điện tử, gia công kim loại tấm và chế biến gỗ. |

Lưu ý đặc biệt: Các trường hợp ranh giới (ví dụ, bu lông lục giác được ren trực tiếp vào lỗ ren) không làm thay đổi sự khác biệt cơ bản của chúng: Bu lông được thiết kế để sử dụng với đai ốc, trong khi vít được xác định bằng cách tiếp xúc trực tiếp với vật liệu/đai ốc.

3.0Các loại bu lông thông dụng và ứng dụng của chúng

Thiết kế bu lông phải phù hợp với điều kiện vận hành (tải trọng, vật liệu linh kiện, môi trường, tần suất tháo lắp). Dưới đây là 10 loại bu lông được sử dụng rộng rãi trong công nghiệp, cùng với các tính năng và ứng dụng chính của chúng:

3.1Bu lông lục giác

- Các tính năng chính: Đầu sáu cạnh (tiêu chuẩn hoặc thấp) giúp dễ dàng cầm cờ lê; có sẵn kiểu ren một phần (cán trơn để chịu lực cắt) hoặc kiểu ren hoàn toàn.

- Thuận lợi: Đa năng, tiết kiệm chi phí, truyền mô-men xoắn hiệu quả, tương thích với hầu hết các công cụ.

- Ứng dụng: Kết nối máy móc nói chung (đế động cơ với khung), mối nối thứ cấp kết cấu thép, lắp phụ kiện động cơ ô tô, cố định bên trong thiết bị gia dụng.

3.2Bu lông xe ngựa

- Các tính năng chính: Đầu tròn/hình vòm (không có đế phẳng để kẹp) với cổ vuông ngắn bên dưới đầu (khóa vào các lỗ vuông/vật liệu để tránh bị xoay); hầu như chỉ có ren hoàn toàn (hiếm khi có ren một phần đối với kích thước lớn).

- Thuận lợi: Cho phép siết chặt bằng một tay (không cần giữ đầu); ngăn ngừa đầu nhô ra làm hỏng hàng hóa.

- Ứng dụng: Lắp ráp lan can, thùng gỗ/pallet, đồ nội thất ngoài trời (ghế dài công viên), máy móc nông nghiệp có bộ phận bằng gỗ.

3.3Bu lông mặt bích

- Các tính năng chính: Mặt bích tròn tích hợp (lớn hơn đầu) trên đầu; bề mặt mặt bích thường có khía (chống trượt); một số thiết kế bao gồm vòng đệm cao su/nhựa (chống kín + chống rung).

- Thuận lợi: Phân bổ lực kẹp trên một diện tích lớn (ngăn ngừa biến dạng vật liệu mềm, ví dụ như nhựa/nhôm); các răng cưa làm giảm sự nới lỏng trong môi trường rung động cao.

- Ứng dụng: Kết nối mặt bích ống (đường ống hóa chất/nước), nắp bình chịu áp suất, mối nối hộp số ô tô với động cơ, vỏ thiết bị y tế.

3.4Bu lông vai

- Các tính năng chính: “Vai” hình trụ nhẵn được gia công chính xác (dung sai h6/h7) giữa đầu và phần có ren; đường kính vai > đường kính ren; chiều dài vai có thể tùy chỉnh.

- Thuận lợi: Vai đóng vai trò là điểm tham chiếu định vị cho các bộ phận quay/trượt (vòng bi, bánh răng) để đảm bảo tính đồng trục; chịu tải trọng hướng tâm để bảo vệ ren.

- Ứng dụng: Căn chỉnh vỏ ổ trục, đồ gá máy công cụ, con lăn máy in, cụm thiết bị chính xác.

3.5Bu lông giãn nở

- Các tính năng chính: Gồm một thanh ren (thép Q235/45# hoặc thép không gỉ để chống ăn mòn), ống giãn nở thành mỏng (thép mạ kẽm/thép không gỉ), đai ốc và vòng đệm; đầu thanh có đầu thon.

- Nguyên lý hoạt động: Được lắp vào các lỗ bê tông/xây dựng đã khoan trước; siết chặt đai ốc sẽ kéo đầu côn vào ống lót, mở rộng ống lót vào thành lỗ để neo chặt nhờ ma sát.

- Ứng dụng: Lắp đặt khung trần, giá đỡ điều hòa, tủ điện, bình nước nóng treo tường, biển hiệu.

3.6Bu lông neo

- Các tính năng chính: Thanh dài có đầu nhúng (móc, uốn chữ L hoặc tấm neo) để liên kết với bê tông; đầu lộ ra có ren; vật liệu bao gồm thép cacbon trung bình (Q345), thép hợp kim hoặc thép không gỉ (môi trường ăn mòn).

- Thuận lợi: Đúc vào nền bê tông; cung cấp sức chịu lực đặc biệt cho thiết bị nặng (ngăn chặn chuyển động/lật đổ khi chịu tải/rung động).

- Ứng dụng: Tua bin hơi nước/máy phát điện của nhà máy điện, động cơ lớn (quạt, máy bơm), máy công cụ hạng nặng, trụ cầu.

3.7Bu lông đinh tán

- Các tính năng chính: Có ren ở cả hai đầu (cùng đường kính hoặc khác đường kính đối với các lỗ không khớp); cán trơn ở giữa (có thể có ren hoàn toàn đối với các kích thước nhỏ hơn).

- Thuận lợi: Một đầu (“đầu cố định”) được lắp cố định vào lỗ ren; đầu còn lại (“đầu dịch vụ”) được cố định bằng đai ốc—cho phép tháo rời thường xuyên mà không làm hỏng ren cố định.

- Ứng dụng: Mặt bích ống dẫn hóa chất, kết nối đầu xi lanh ô tô với khối xi lanh, mối nối thân van với nắp van, cửa kiểm tra nồi hơi.

3.8Bu lông chữ U

- Các tính năng chính: Thiết kế hình chữ U với các đầu có ren; bán kính bên trong khớp với vật thể hình trụ (ống/thanh) được cố định.

- Thuận lợi: Kẹp chặt xung quanh các vật thể tròn (không làm hỏng bề mặt); dễ dàng lắp đặt mà không cần đồ gá phức tạp.

- Ứng dụng: Cố định đường ống nước/sưởi ấm/khí đốt, treo máng cáp, gắn ống xả máy kéo.

3.9Bu lông mắt

- Các tính năng chính: Vòng tròn (mắt) ở một đầu (dành cho móc nâng) và ren ngoài ở đầu kia; có sẵn ở dạng mắt cố định (hàn) hoặc mắt xoay (có thể xoay).

- Thuận lợi: Cho phép nâng các thành phần một cách an toàn; các mẫu mắt xoay có thể chịu được tải trọng góc.

- Ứng dụng: Các bộ phận máy móc nâng hạ, thiết bị treo trên cao (đèn chiếu sáng, quạt), phần cứng hàng hải.

3.10Bu lông kết cấu cường độ cao

- Các tính năng chính: Được sản xuất từ thép hợp kim (40Cr, 35CrMo, 42CrMo) và được xử lý nhiệt (tôi + ram); cấp độ bền: ISO 10.9/12.9 hoặc ASTM A325/A490; đầu được đánh dấu cấp độ (ví dụ: “10.9,” “A325”); kết hợp với đai ốc/vòng đệm có độ bền cao.

- Thuận lợi: Độ bền kéo, độ bền chảy và độ bền mỏi vượt trội; chịu được tải trọng cao/ứng suất động mà không bị biến dạng dẻo.

- Ứng dụng: Các mối nối cầu thép lớn (tháp cầu dây văng), khung thép cao tầng, cần cẩu, giàn khoan ngoài khơi.

4.0Quy trình sản xuất bu lông: Từ nguyên liệu thô đến thành phẩm

Quy trình sản xuất bu lông quyết định tính chất cơ học, độ chính xác kích thước và tuổi thọ của bu lông. Các giai đoạn cốt lõi như sau:

4.1Chuẩn bị nguyên liệu thô

- Lựa chọn vật liệu:

- Bu lông tiêu chuẩn (≤ISO 8.8): Thép cacbon trung bình/thấp (Q235, 45#).

- Bu lông cường độ cao (≥ISO 10.9): Thép hợp kim (40Cr, 35CrMo, 42CrMo hoặc 40CrNiMoA để chống mỏi).

- Bu lông chống ăn mòn: Thép không gỉ (304, 316), đồng thau, nylon.

- Bu lông chịu nhiệt độ cao: Hợp kim chịu nhiệt (Inconel 718, ASTM A193 B7).

- Tiền xử lý: Sử dụng thanh thép (bu lông lớn) hoặc dây thép (bu lông trung bình/nhỏ); làm sạch bề mặt (loại bỏ gỉ/dầu) và kiểm tra vật liệu xem có khuyết tật không (ví dụ: vết nứt, tạp chất).

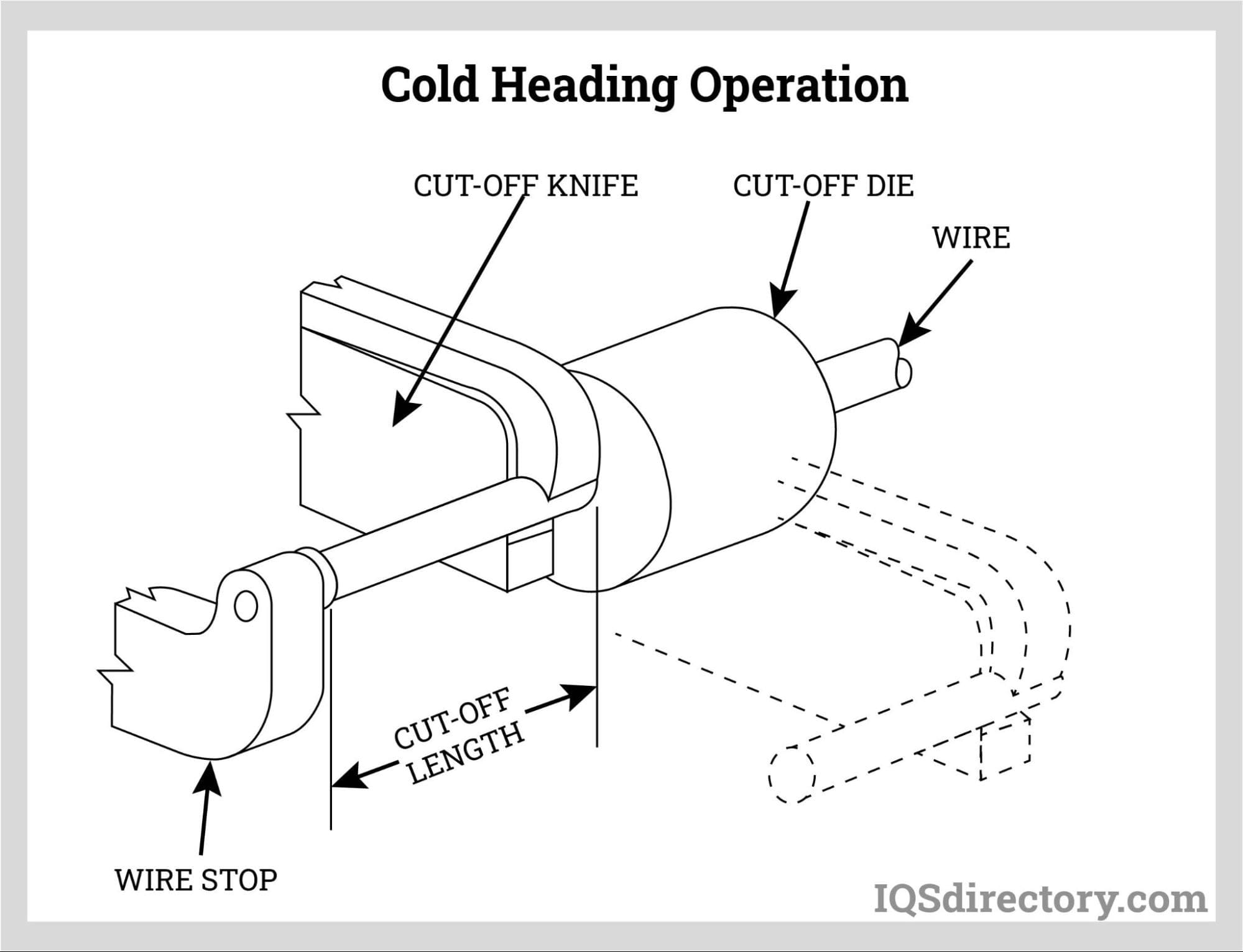

4.2Tạo hình: Tạo hình đầu và cán

- Đầu lạnh: Phổ biến nhất đối với bu lông vừa/nhỏ; tạo phôi ở nhiệt độ phòng bằng máy nhiều trạm (hiệu suất cao, bề mặt hoàn thiện tốt).

- Rèn nóng: Được sử dụng cho bu lông lớn/dày; nung nóng thép ở nhiệt độ cao hơn nhiệt độ kết tinh lại (~800–1200°C) và ép vào khuôn (phù hợp với vật liệu có độ bền cao).

4.3Vát mép

- Mục đích: Đầu ren của bu lông được vát một góc 45°–60°, với chiều dài khoảng 0,5–1 lần bước ren. Độ côn này giúp bu lông luồn vào lỗ một cách trơn tru và ngăn ngừa hư hỏng ren trong quá trình lắp đặt.

- Quy trình & Thiết bị: Việc vát mép thường được thực hiện sau khi tạo hình và trước khi cắt ren để đảm bảo độ chính xác về kích thước. Trong sản xuất công nghiệp, Máy vát thanh thường được sử dụng vì nó cung cấp góc đồng nhất, bề mặt mịn và hiệu quả cao hơn so với xử lý thủ công.

4.4Xâu chuỗi

- Lăn chỉ: Đối với bu lông có độ bền cao, việc tạo ren thường được thực hiện bằng cách sử dụng Máy cán renTrong quy trình này, phôi định hình sẵn được ép giữa các con lăn có rãnh xoắn ốc, khiến kim loại chảy dẻo và tạo thành ren. Phương pháp này không loại bỏ vật liệu, tạo ra ren chắc chắn hơn với khả năng chống mỏi được cải thiện. Đối với bu lông làm bằng hợp kim cường độ cao, có thể cần ủ sơ bộ để giảm độ cứng và giảm thiểu mài mòn con lăn.

- Cắt chỉ: Đối với bu lông sản xuất theo lô nhỏ hoặc tùy chỉnh, việc tạo ren có thể được thực hiện bằng cách cắt bằng máy tiện, máy taro hoặc khuôn. Mặc dù phương pháp này cho phép linh hoạt trong sản xuất, nhưng nó tạo ra ren có độ bền tương đối thấp hơn so với ren cán và thường đi kèm với chi phí gia công cao hơn.

4.5Xử lý nhiệt

- Bu lông tiêu chuẩn (≤ISO 8.8): Chuẩn hóa (cải thiện độ dẻo, giảm ứng suất bên trong).

- Bu lông cường độ cao (≥ISO 10.9): Làm nguội (nung ở nhiệt độ 800–900°C, làm nguội nhanh) + ram (nung ở nhiệt độ 400–600°C, làm nguội chậm) để tăng cường độ bền và độ dẻo dai.

- Bu lông đặc biệt: Xử lý bằng dung dịch (thép không gỉ, cải thiện khả năng chống ăn mòn) hoặc thấm cacbon (bu lông chống mài mòn, ví dụ như máy móc nông nghiệp).

4.6Xử lý bề mặt

- Mạ kẽm (mạ điện/nhúng nóng): Khả năng chống ăn mòn cho môi trường trong nhà/khô; kẽm nhúng nóng mang lại khả năng bảo vệ tốt hơn khi sử dụng ngoài trời.

- Mạ niken/crom: Trang trí + chống ăn mòn (ví dụ: đồ nội thất, đồ điện tử tiêu dùng).

- Lớp phủ Dacromet: Khả năng chống ăn mòn vượt trội trong môi trường biển/hóa chất (không có nguy cơ giòn do hydro).

- Làm đen/phosphat hóa: Chống gỉ giá rẻ cho môi trường trong nhà, ít ăn mòn (ví dụ: bu lông bên trong máy móc).

4.7Kiểm tra chất lượng

- Kiểm tra kích thước: Kiểm tra đường kính ren (chính/phụ/bước ren), chiều dài, vát mép và dung sai (ví dụ: IT8 cho đường kính bước ren).

- Kiểm tra cơ học: Độ bền kéo, độ bền chảy, độ cứng (Rockwell/Brinell) và độ bền cắt.

- Kiểm tra bề mặt: Kiểm tra xem lớp mạ có bị lỗi (bong tróc, phồng rộp) hay nứt không.

5.0Thuật ngữ chính và giải thích thông số kỹ thuật bu lông

Hiểu rõ các thông số kỹ thuật là rất quan trọng đối với khả năng tương thích của bu lông và khả năng chịu tải. Dưới đây là các thuật ngữ cốt lõi và phương pháp xác định thông số kỹ thuật:

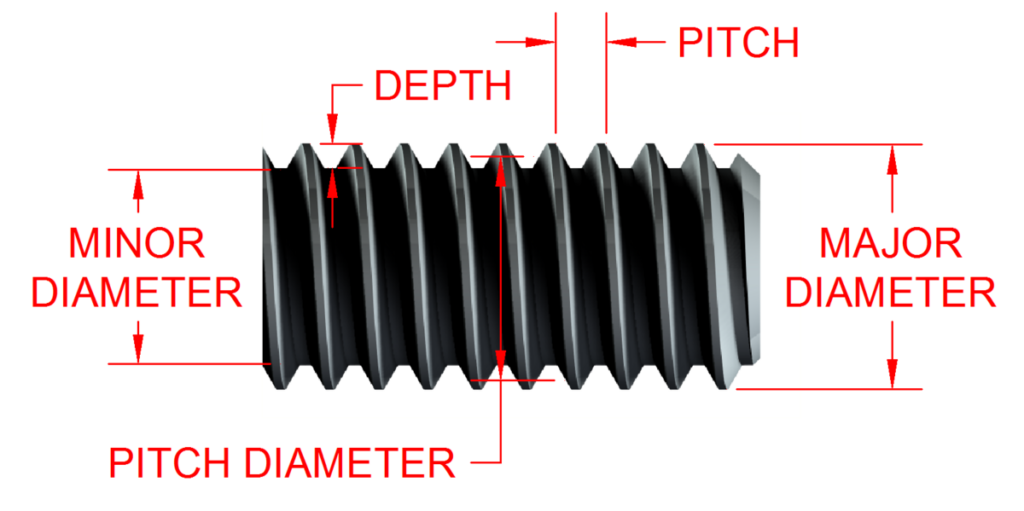

5.1Các thuật ngữ liên quan đến chủ đề

(1) Đường kính ren

- Đường kính chính (d): Đường kính ren lớn nhất (từ đỉnh đến đỉnh); bằng đường kính bu lông danh nghĩa (ví dụ: M10 = 10 mm). Xác định lựa chọn đai ốc (đường kính nhỏ của đai ốc phải khớp với đường kính lớn của bu lông).

- Đường kính nhỏ (d1): Đường kính ren nhỏ nhất (từ gốc đến gốc); ảnh hưởng trực tiếp đến cường độ cắt (d1 lớn hơn = diện tích cắt lớn hơn).

- Đường kính bước (d2): Đường kính trung bình của đường kính chính/phụ; chú thích cho độ khít của ren (độ lệch gây ra lắp ráp lỏng lẻo/chặt chẽ, được kiểm soát theo cấp IT8).

(2) Bước và số ren trên một inch (TPI)

- Cao độ (P, hệ mét): Khoảng cách trục giữa các đỉnh liền kề (mm). Bước thô là mặc định (ví dụ: M10 = 1,5 mm); bước mịn được đánh dấu rõ ràng (ví dụ: M10×1,0).

- TPI (đế quốc): Số lượng ren trên một inch (1 inch = 25,4 mm). Ví dụ: 1/4”-20 = 20 TPI (bước ren ≈ 1,27 mm).

(3) Hướng ren và hình dạng ren

- Phương hướng: Bên phải (RH, tiêu chuẩn); bên trái (LH, được đánh dấu, ví dụ, M10×1.0×50-LH).

- Hồ sơ: 60° tam giác (ren hệ mét/UNC/UNF tiêu chuẩn); 55° Whitworth (ống, hiếm khi dùng cho bu lông).

5.2Các thuật ngữ liên quan đến kích thước

(1) Chiều dài danh nghĩa (L)

- Sự định nghĩa: Chiều dài trục của bu lông, được đo khác nhau tùy theo loại đầu:

- Đầu lục giác/tròn: Từ bề mặt chịu lực của đầu (phía dưới phẳng) đến đầu cán.

- Đầu chìm: Từ bề mặt trên của đầu (bằng phẳng với vật liệu) đến đầu cán.

- Quy tắc lựa chọn: Đảm bảo bu lông đi qua tất cả các bộ phận, với 1–3 vòng ren nhô ra khỏi đai ốc (quá ngắn = lực kẹp thấp; quá dài = lãng phí/can thiệp vật liệu).

(2) Đường kính chuôi (d)

- Đường kính của chuôi trơn (bằng đường kính danh nghĩa, ví dụ: M10 = 10 mm). Kích thước lỗ trong các bộ phận: 0,1–0,3 mm (hệ mét) hoặc 0,004–0,012 inch (hệ Anh) lớn hơn đường kính chuôi (để lắp trơn).

(3) Vát (C)

- Đầu thon của cán (góc 45°/60°, chiều dài 0,5–1× bước) để hướng dẫn lắp đặt và bảo vệ ren.

5.3Ví dụ về thông số kỹ thuật

Bu lông hệ mét (Tiêu chuẩn ISO): M12-1.75×60-8.8-Zn

- M: Ren hệ mét

- 12: Đường kính danh nghĩa (12 mm)

- 75: Bước (thô, mặc định cho M12)

- 60: Chiều dài danh nghĩa (60 mm)

- 8: Cấp độ bền (cường độ kéo ≥800 MPa, giới hạn chảy ≥640 MPa)

- Zn: Bề mặt mạ kẽm

Bu lông đế quốc (Tiêu chuẩn SAE): 5/16”-18×3”-Cấp 5-HD

- 5/16”: Đường kính danh nghĩa (~7,94 mm)

- 18: TPI = 18 (bước ≈1,41 mm)

- 3”: Chiều dài danh nghĩa (~76,2 mm)

- Cấp 5: Cấp độ bền (độ bền kéo ≥120 ksi, độ bền chảy ≥92 ksi)

- HD: Đầu lục giác

6.0Cấp độ sức bền của bu lông: Hiểu về “Dấu số”

Cấp độ bền phản ánh cường độ chịu kéo/giới hạn chảy của bu lông, với các tiêu chuẩn khác nhau tùy theo khu vực. Phổ biến nhất là ISO (hệ mét), SAE (hệ Anh) và ASTM (hệ ứng dụng đặc biệt).

6.1Tiêu chuẩn ISO (Bu lông hệ mét, Sử dụng toàn cầu)

Được định nghĩa theo ISO 898-1, biểu thị bằng hai số cách nhau bằng dấu chấm (ví dụ: 8.8):

- Số đầu tiên: Độ bền kéo tối thiểu (UTS) tính bằng MPa × 100 (ví dụ: “8” = ≥800 MPa).

- Số thứ hai: Tỷ lệ giới hạn chảy (cường độ giới hạn chảy/UTS) × 0,1 (ví dụ: “8” = cường độ giới hạn chảy ≥800×0,8=640 MPa).

| Cấp độ ISO | Độ bền kéo tối thiểu (MPa) | Giới hạn chảy tối thiểu (MPa) | Vật liệu | Ứng dụng tiêu biểu |

| 4.6 | 400 | 240 | Thép cacbon thấp (Q215) | Tải trọng nhẹ (đồ nội thất, giá đỡ đơn giản) |

| 5.8 | 500 | 400 | Thép cacbon trung bình (Q235) | Máy móc nói chung (phụ tùng động cơ) |

| 8.8 | 800 | 640 | Thép 45# / 40Cr | Chịu tải nặng (cơ sở thiết bị, đường ống) |

| 10.9 | 1000 | 900 | 35CrMo, 40CrNiMoA | Độ bền cao (khung gầm ô tô) |

| 12.9 | 1200 | 1080 | 42CrMo, 30CrNiMo8 | Sức mạnh cực lớn (hàng không vũ trụ, máy móc hạng nặng) |

6.2Tiêu chuẩn SAE (Bu lông Hoàng gia, chiếm ưu thế tại Hoa Kỳ)

Được định nghĩa bởi SAE J429, được biểu thị là “Cấp + số” (ví dụ: Cấp 5), đơn vị tính bằng ksi (1 ksi = 6,89 MPa):

| Cấp độ SAE | Độ bền kéo tối thiểu (ksi) | Giới hạn chảy tối thiểu (ksi) | Vật liệu | Ứng dụng tiêu biểu |

| Lớp 2 | 74 | 33 | Thép cacbon thấp | Công suất nhẹ (vỏ thiết bị) |

| Lớp 5 | 120 | 92 | thép 1045 | Chịu tải nặng nói chung (giá đỡ động cơ) |

| Lớp 8 | 150 | 130 | thép 4140 | Độ bền cao (trục truyền động, thiết bị nặng) |

6.3Tiêu chuẩn ASTM (Ứng dụng đặc biệt, chủ yếu của Hoa Kỳ)

Tập trung vào các tình huống nhiệt độ cao, áp suất cao hoặc chống ăn mòn:

| Tiêu chuẩn ASTM | Sức mạnh tương đương | Vật liệu | Ứng dụng |

| Tiêu chuẩn ASTM A307 | SAE Cấp độ 2 | Thép cacbon | Tòa nhà nhẹ (khung trần) |

| Tiêu chuẩn ASTM A325 | ISO 8.8 (xấp xỉ) | Thép hợp kim (1045, 4140) | Kết cấu thép (cầu, nhà cao tầng) |

| Tiêu chuẩn ASTM A490 | ISO 10.9 (xấp xỉ) | Thép hợp kim cường độ cao | Kết cấu thép chịu tải trọng cực lớn |

| Tiêu chuẩn ASTM A193 B7 | Tiêu chuẩn ISO 10.9 | Thép crom-molypden | Nhiệt độ cao (đường ống dẫn hóa chất, tối đa 482°C) |

| Tiêu chuẩn ASTM A193 B16 | Tiêu chuẩn ISO 12.9 | Thép niken-crom-molypden | Nhiệt độ cực cao (lò hơi, tối đa 649°C) |

6.4Nguyên tắc lựa chọn cấp độ bền

- Tránh việc chỉ định quá mức: Bu lông cường độ cao rất tốn kém và cần có đai ốc/vòng đệm phù hợp (ví dụ: 4,6/5,8 là đủ cho đồ nội thất).

- Tải trọng/môi trường phù hợp: Tải trọng cắt/động (khung gầm ô tô) cần ≥ISO 8.8; nhiệt độ cao (lò hơi) cần ASTM A193; chống ăn mòn cần thép không gỉ (304/316) có độ bền tương ứng.

- Không trộn lớp: Không thay thế Cấp 8 bằng Cấp 2 (không đủ độ bền) hoặc ngược lại (lực kẹp quá mức làm biến dạng các thành phần).

7.0Hướng dẫn lựa chọn và lắp đặt bu lông

Việc lựa chọn bu lông phải cân bằng giữa điều kiện vận hành, việc khớp thông số và kiểm soát chi phí. Hãy làm theo logic từng bước sau:

7.1Làm rõ điều kiện hoạt động

(1) Loại tải và độ lớn

- Loại tải:

- Lực căng (ví dụ: bu lông nâng): Bu lông có ren toàn phần/một phần (đảm bảo ren ăn khớp đủ).

- Lực cắt (ví dụ, mối nối thép): Bu lông có ren một phần (cán trơn phân bổ lực cắt, tránh hỏng chân ren).

- Lực kéo-cắt kết hợp (ví dụ: trục truyền động): Bu lông cường độ cao (≥ISO 8.8) có cán trơn.

- Tải trọng lớn: Tính toán độ bền kéo/giới hạn chảy cần thiết (ví dụ: ≥600 MPa → ISO 8.8).

(2) Môi trường cài đặt

- Ăn mòn (ẩm ướt/có tính axit/biển): Bu lông bằng thép không gỉ (304/316) hoặc phủ Dacromet.

- Nhiệt độ cao (>200°C): Bu lông ASTM A193 B7/B16 hoặc Inconel.

- Độ rung cao (động cơ): Bu lông bích (có răng cưa) + đai ốc khóa/keo khóa ren.

(3) Nhu cầu lắp ráp/bảo trì

- Tháo rời thường xuyên: Bu lông chốt (đầu cố định bảo vệ các lỗ ren).

- Không gian hạn chế: Bu lông lục giác thấp hoặc bu lông chìm.

- Vận hành bằng một tay: Bu lông xe đẩy (cổ vuông giúp ngăn ngừa hiện tượng xoay).

7.2Phù hợp với các thông số cốt lõi

- Phù hợp chiều:

- Đường kính: Lỗ xuyên qua thành phần phù hợp (lớn hơn chuôi 0,1–0,3 mm).

- Chiều dài: Tổng độ dày của linh kiện + độ dày đai ốc + 1–3 vòng ren (ví dụ: linh kiện 20 mm + đai ốc 8 mm → bu lông 30 mm).

- Kiểu ren: Hệ mét/hệ Anh (không thể thay thế cho nhau).

- Phù hợp xử lý vật liệu/bề mặt:

- Công dụng chung: Thép 45# + mạ kẽm.

- Chống ăn mòn: thép không gỉ 316.

- Ngoài trời: Mạ kẽm nhúng nóng.

7.3Kiểm soát chi phí

- Ưu tiên kích thước tiêu chuẩn: M6/M8/M10 (sản xuất hàng loạt, giá thành thấp hơn) theo kích thước tùy chỉnh.

- Tối ưu hóa vật liệu/quy trình: Thép cacbon (rẻ hơn thép hợp kim) + cán nguội (rẻ hơn rèn nóng) + cán ren (rẻ hơn cắt).

7.4Ghi chú cài đặt

- Sử dụng đúng công cụ: Phù hợp với kích thước cờ lê/ổ cắm (tránh dùng cờ lê có thể điều chỉnh được vì dễ bị trượt và làm hỏng đầu cờ lê).

- Kiểm soát mô-men xoắn siết chặt: Thực hiện theo bảng mô-men xoắn (ví dụ: M10×8.8 → 35–45 N·m; mô-men xoắn dư = bu lông bị gãy/biến dạng; không đủ = lực kẹp thấp).

- Ngăn ngừa sự giòn do hydro: Bu lông cường độ cao (≥ISO 10.9) cần được khử hydro sau khi mạ (200–230°C trong 2–4 giờ).

- Kiểm tra thường xuyên: Bu lông dễ rung (động cơ) → siết chặt lại định kỳ.

8.0Phần kết luận

Bu lông, tuy nhỏ bé, nhưng lại là xương sống của an toàn cơ khí và kết cấu. Thiết kế, chế tạo và lựa chọn bu lông đều dựa trên logic kỹ thuật chính xác—từ “cán trơn chịu lực cắt” đến “ISO 12.9 cho độ bền cực cao”, mọi chi tiết đều phù hợp với nhu cầu thực tế.

Để đảm bảo độ tin cậy của kết nối, hãy tránh những quan niệm sai lầm như "bu lông là chung chung" hoặc "cường độ cao hơn = tốt hơn". Thay vào đó, hãy phân tích tải trọng, môi trường và thông số một cách có hệ thống và liên kết thuật ngữ (ví dụ: vát mép) với sản xuất (ví dụ: vát mép sau khi tạo hình) và lắp đặt (ví dụ: chèn có hướng dẫn).

Đối với các kỹ sư, kỹ thuật viên và người vận hành, việc nắm vững kiến thức này không chỉ cải thiện hiệu quả mà còn bảo vệ sự ổn định của thiết bị/cấu trúc trong thời gian dài.

Tài liệu tham khảo

wilsongarner.com/what-is-a-bolt/

www.fastenright.com/blog/bolts-and-screws-what-is-the-difference

www.iqsdirectory.com/articles/bolts/types-of-bolts.html

www.bwindustrialsales.com/resources/difference-between-screw-and-bolt