1.0Hướng dẫn kỹ thuật đấm

Trong sản xuất hiện đại, công nghệ đột dập đóng vai trò là một trong những quy trình cốt lõi trong quá trình tạo hình kim loại và được ứng dụng rộng rãi trong các ngành công nghiệp như ô tô, điện tử và đồ gia dụng. Các phương pháp đột dập khác nhau không chỉ ảnh hưởng đến hiệu quả sản xuất mà còn liên quan trực tiếp đến chất lượng sản phẩm và kiểm soát chi phí.

Bài viết này cung cấp tổng quan chuyên sâu về chín kỹ thuật đột chính, bao gồm đột lỗ, đột lỗ tròn, đột lỗ nhỏ và lớn, và đột lỗ gián đoạn. Bài viết này nhằm mục đích giúp các kỹ sư và chuyên gia sản xuất hiểu đầy đủ về đặc điểm và điểm ứng dụng của từng kỹ thuật, do đó cải thiện độ chính xác và hiệu quả của hoạt động đột.

2.0Trống

Trong quá trình làm trống, phần lõi bị loại bỏ theo cách truyền thống sẽ trở thành sản phẩm hoàn thiện mong muốn. Các khuyến nghị như sau:

- Xác nhận các kích thước chính và nêu rõ mục đích “làm trống” khi đặt hàng.

- Kích thước khuôn tương ứng trực tiếp với kích thước chi tiết cuối cùng; kích thước đột được tính ngược lại dựa trên khuôn.

- Sử dụng các mũi đục và khuôn sắc để cải thiện độ thẳng của thành bên.

- Giảm khoảng hở khuôn khoảng 5% có thể làm tăng tỷ lệ diện tích đánh bóng và cải thiện tính đồng nhất về kích thước.

- Sử dụng cú đấm mặt phẳng.

- Sử dụng khuôn không tách lớp.

- Vì khoảng hở giảm làm tăng tốc độ hao mòn nên cần kiểm tra độ hao mòn của dụng cụ thường xuyên hơn.

3.0bo tròn góc

Công cụ bán kính 4 chiều

- Hình thành tất cả bốn góc trong một thao tác, thay thế nhiều quy trình hoặc công cụ chuyên dụng.

- Tương thích với cả hệ thống tháp pháo đơn và đa dụng cụ.

- Cải thiện hiệu quả xử lý và giảm hao mòn máy.

- Thiết kế mối nối siêu nhỏ có thể được thực hiện để tháo rời bộ phận dễ dàng bằng quy trình “lắc và bẻ”.

- Ví dụ: Đối với 100 bộ phận, một công cụ 4 chiều chỉ cần khoảng 108 lần đập, giảm khối lượng công việc khoảng 75%.

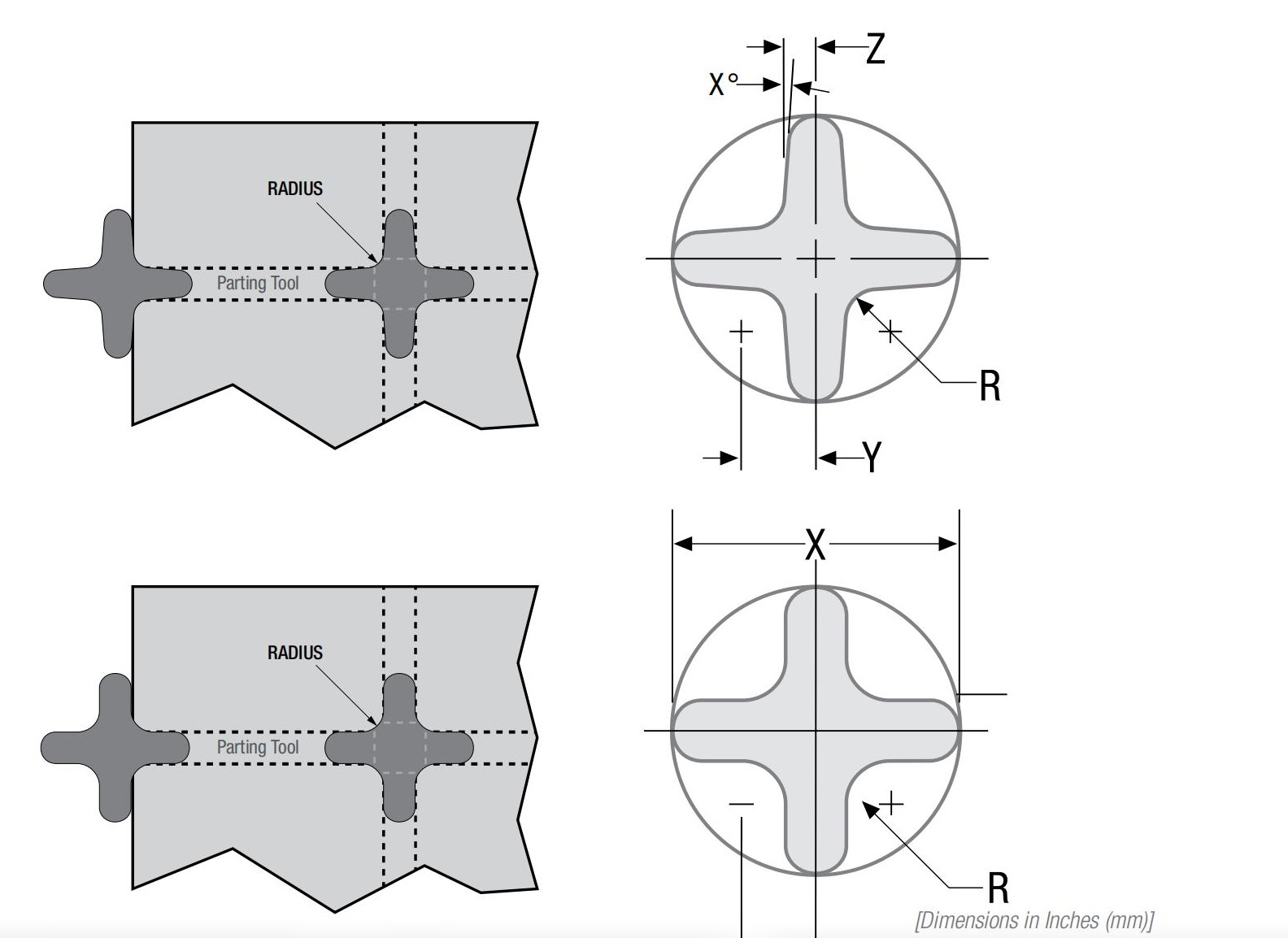

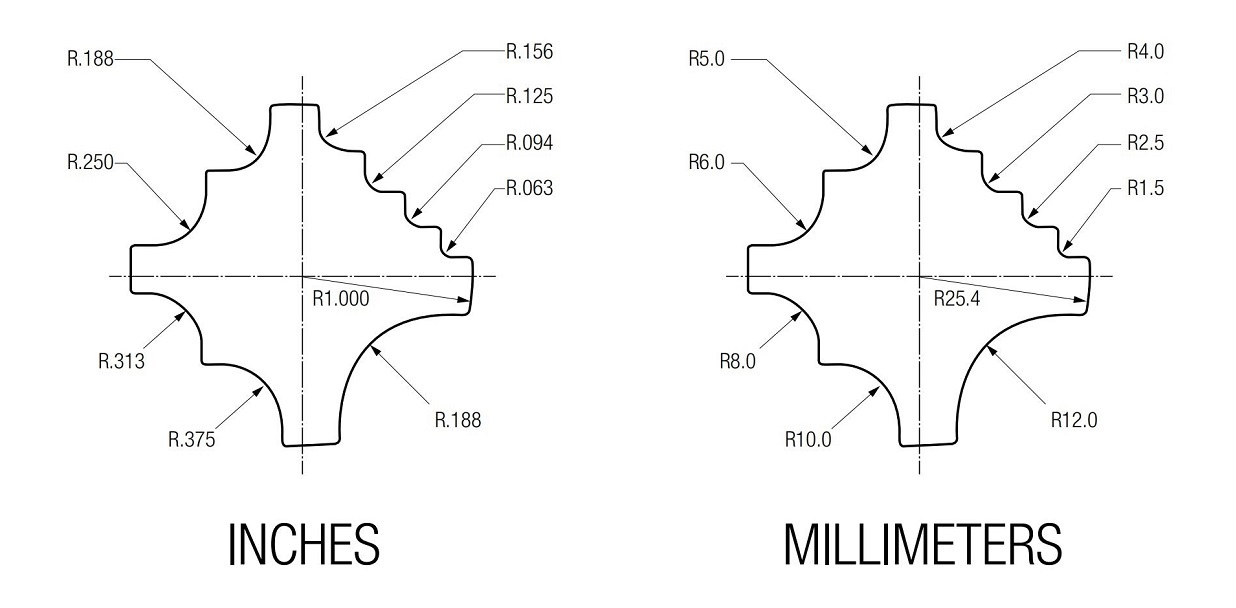

9-Cách Góc Công cụ làm tròn

- Cung cấp chín kích thước bán kính phổ biến (từ 1/2″ đến 1/16″).

- Tự động lập chỉ mục theo bán kính tương ứng.

- Nên sử dụng dụng cụ có hướng dẫn đầy đủ để tăng cường khả năng hỗ trợ đột.

- Thiết kế bán kính phải bao phủ ít nhất một cung tròn 90°.

- Chiều rộng “mũi” tối thiểu giữa các bán kính liền kề phải là 0,188 inch (khoảng 4,7 mm) để đảm bảo độ bền của dụng cụ.

4.0Lỗ có đường kính nhỏ

Tỷ lệ đường kính đục và độ dày vật liệu được khuyến nghị:

| Vật liệu | Tỷ lệ dụng cụ không có hướng dẫn | Tỷ lệ dụng cụ được hướng dẫn đầy đủ |

| Nhôm | 0.75:1 | 0.5:1 |

| Thép mềm | 1:1 | 0.75:1 |

| Thép không gỉ | 2:1 | 1:1 |

Ví dụ: Đối với thép không gỉ dày 2,0 mm, đường kính lỗ tối thiểu được khuyến nghị là:

- Dụng cụ không có hướng dẫn: 4.0 mm

- Công cụ dẫn hướng đầy đủ: 2,0 mm

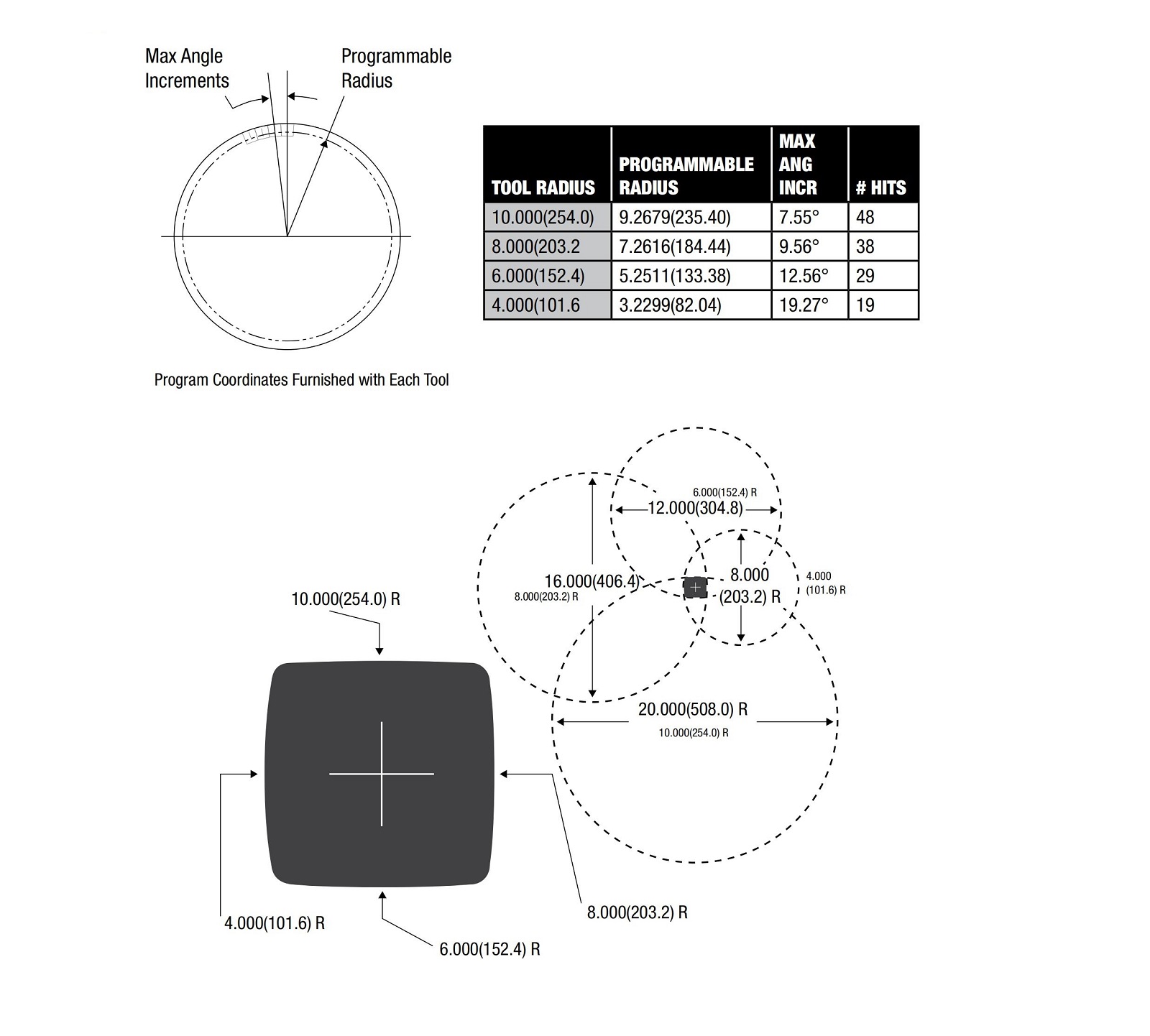

5.0Lỗ có đường kính lớn

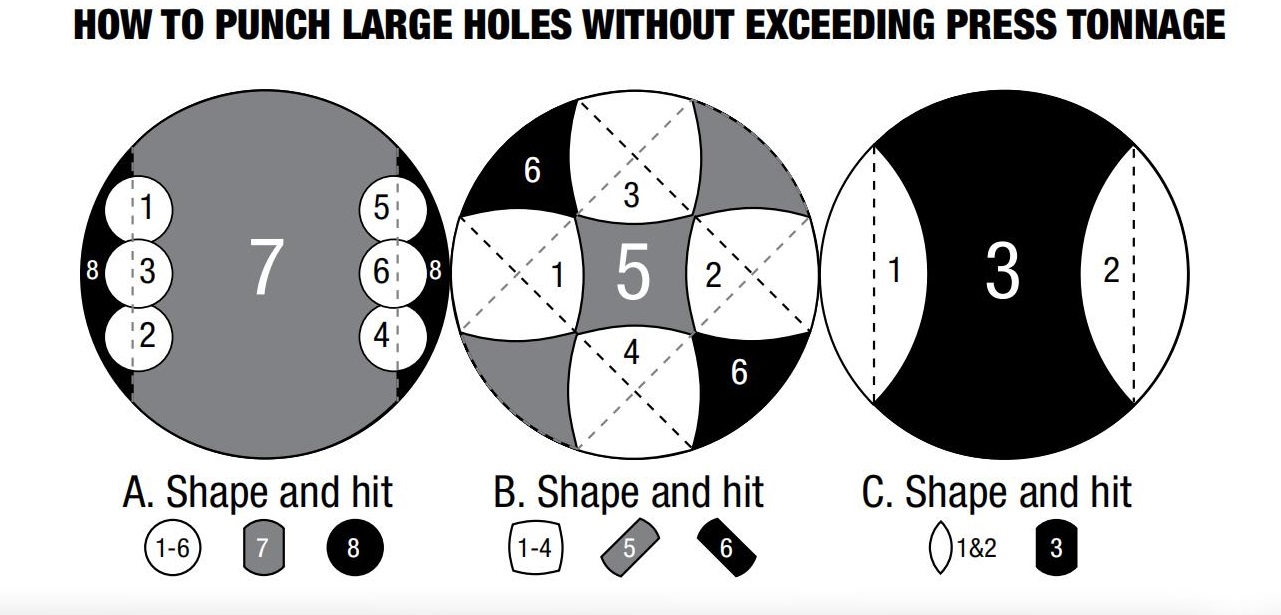

Đục lỗ quá khổ chỉ bằng một lần đập cần lực mạnh. Nên sử dụng phương pháp phân đoạn:

- Sử dụng các mũi đục nhỏ hơn để đục từng phần theo đường viền lỗ, giúp giảm lực đục hơn 50%.

- Hình dạng đột có thể được thiết kế theo dạng chữ D kép, bốn bán kính hoặc hai thùy để tạo ra đường cắt sạch và giảm cặn bám trên mặt bàn.

6.0Cắn nhẹ

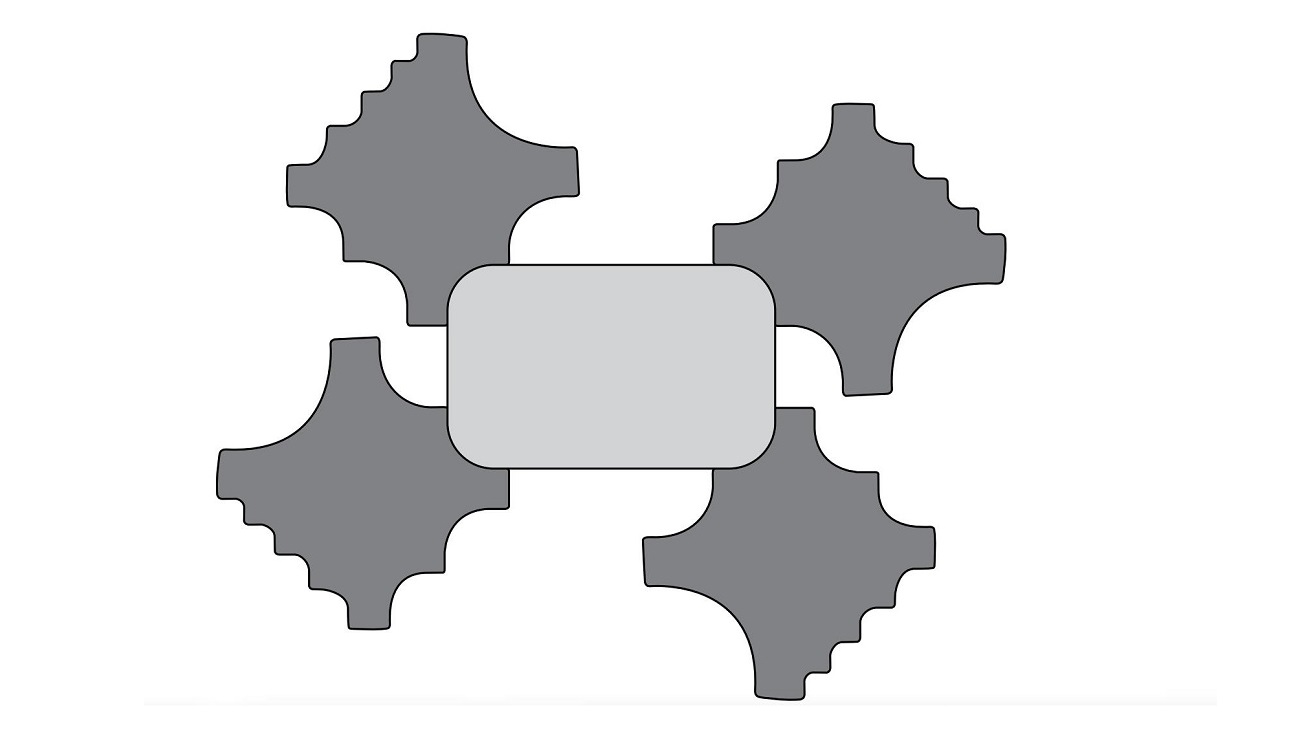

Tứ giác Bán kính Dụng cụ

- Cho phép đục lỗ lớn nhanh hơn và mượt mà hơn.

- Yêu cầu ít lượt truy cập hơn; lý tưởng cho các đài tự động lập chỉ mục.

- Nên sử dụng dụng cụ có hướng dẫn đầy đủ để cải thiện lực kẹp và căn chỉnh đột.

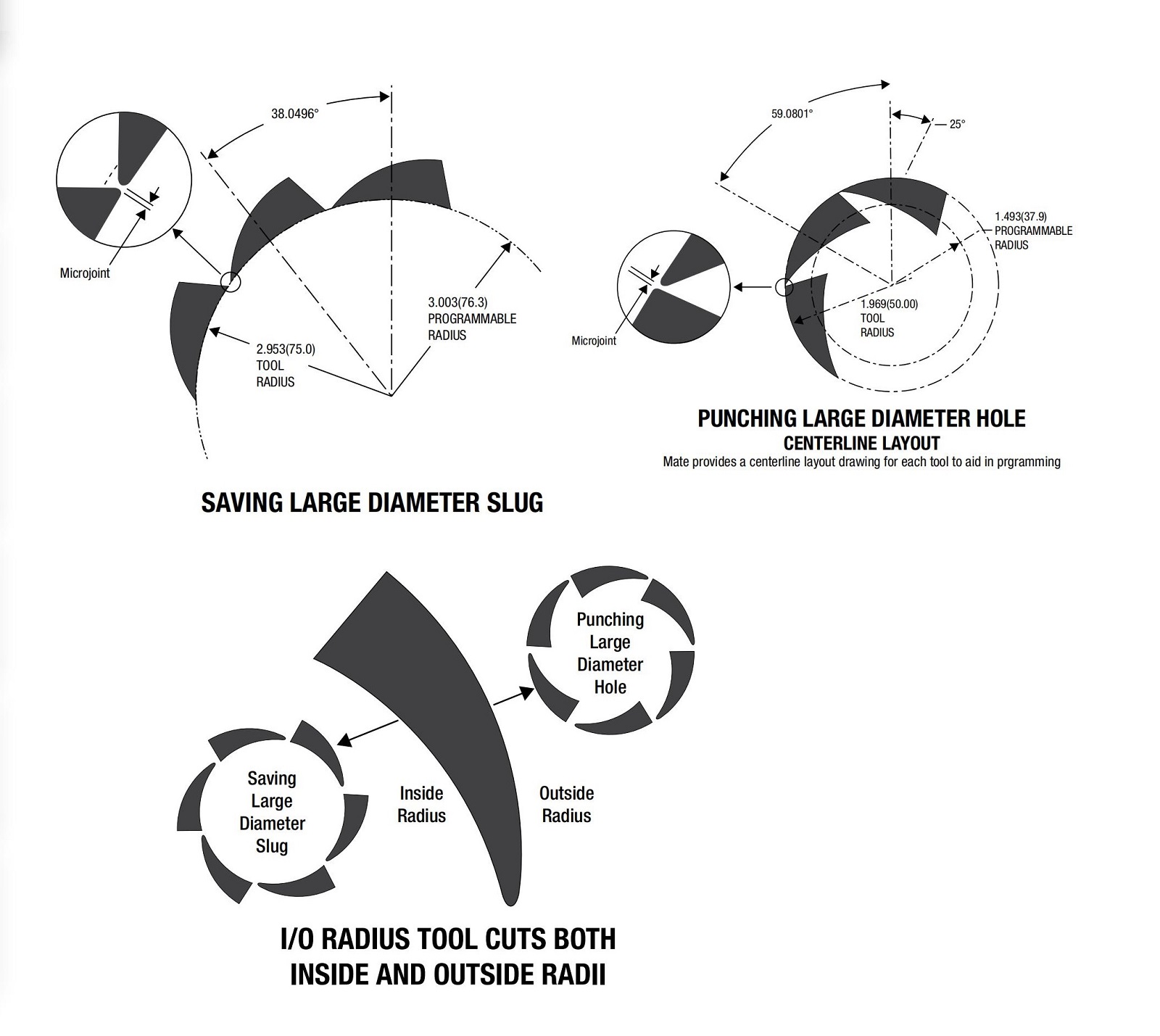

Bên trong/Ngoài Công cụ bán kính

- Tạo các cạnh mịn trong khi vẫn giữ nguyên phần phôi hoặc phần lõi bên trong vật liệu bằng cách sử dụng các mối nối siêu nhỏ để dễ dàng tách rời sau đó.

- Kích thước mối nối vi mô phải được điều chỉnh dựa trên loại vật liệu và độ dày.

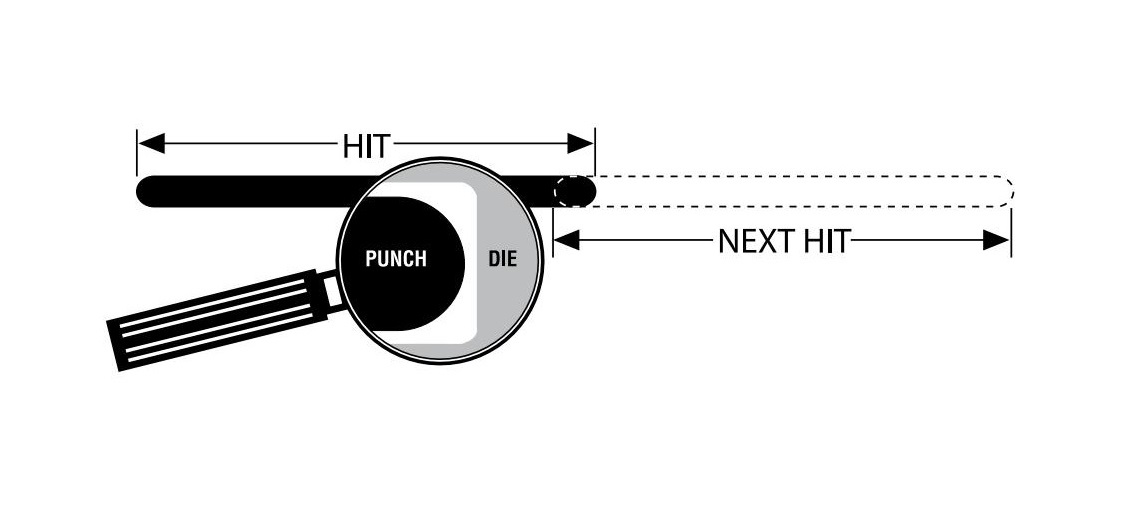

7.0Cắt xẻ

- Quá trình cắt liên quan đến tải trọng ngang, làm tăng nguy cơ lệch hướng đột hoặc vật liệu bị kéo vào khuôn.

- Nên sử dụng mũi đột hình elip có góc bo tròn để giảm các cạnh “răng cưa”.

- Thiết kế này đặc biệt phù hợp với các máy đục lỗ cũ, mang lại các cạnh mịn hơn và các bộ phận an toàn hơn.

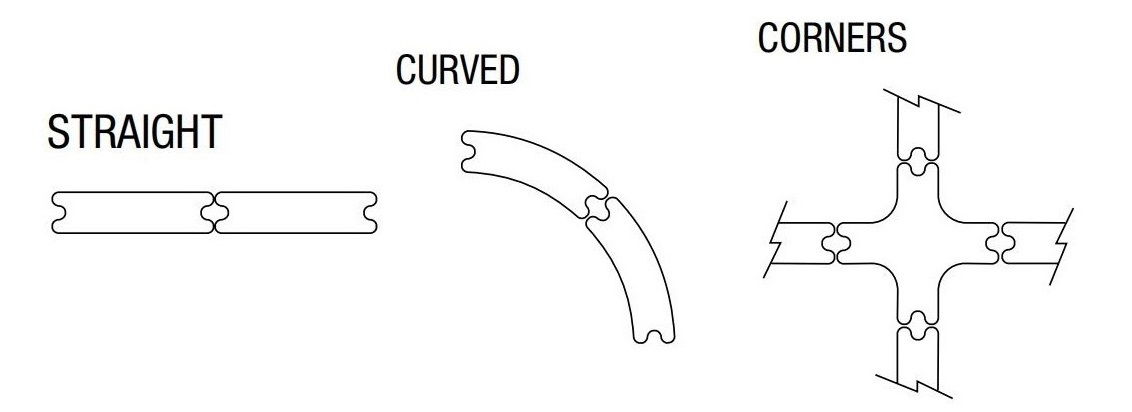

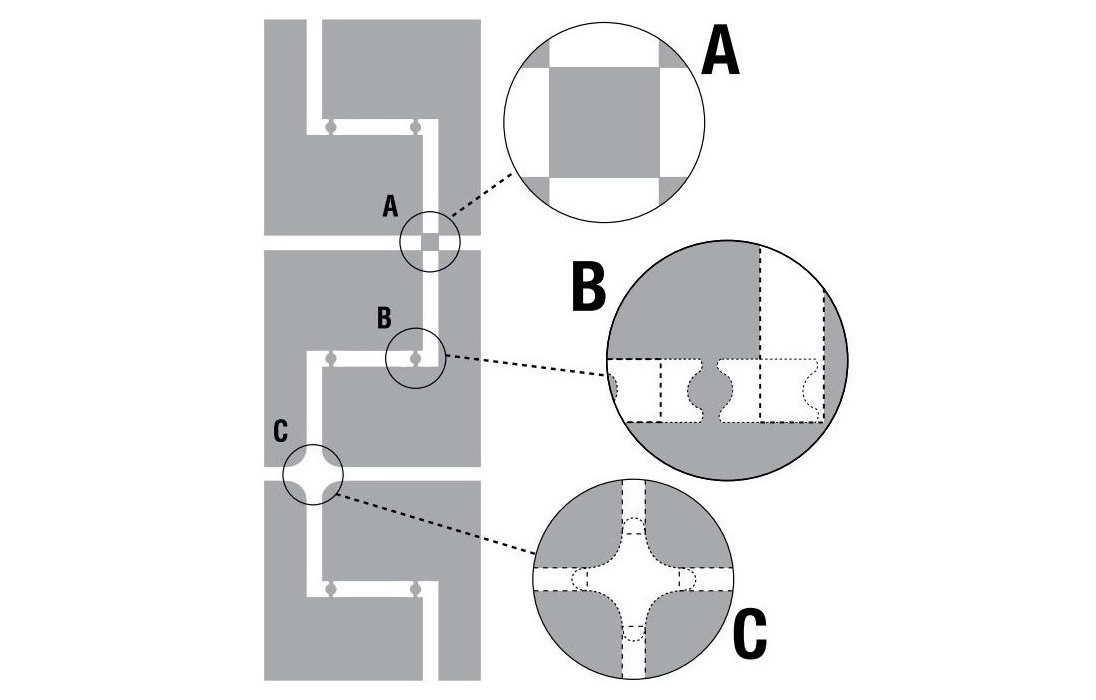

8.0Micro-khớp nối

Khoảng cách được kiểm soát bằng chương trình tạo ra các kết nối tốt (khoảng 0,2 mm) để dễ dàng tháo rời bộ phận bằng phương pháp “lắc và bẻ”.

Các hình dạng khớp vi mô phổ biến bao gồm:

- Hình chữ nhật– cho các mối nối góc ngoài

- Bướm hoặc đuôi cá– để kết nối các bộ phận

- Hình thang– để gắn một bên

Có thể thiết kế các công cụ để tách rời các bộ phận một cách hiệu quả theo nhu cầu tháo rời.

Ba phương pháp tháo rời phổ biến:

- Lắc và đập vỡ: Các mối nối gần nhau bị bẻ gãy thủ công.

- Công cụ Tab: Khoảng cách lớn ở góc trong tạo ra các mối nối siêu nhỏ.

- Công cụ bán kính 4 chiều: Cắt đồng thời bốn góc bằng khớp nối để dễ dàng tháo rời.

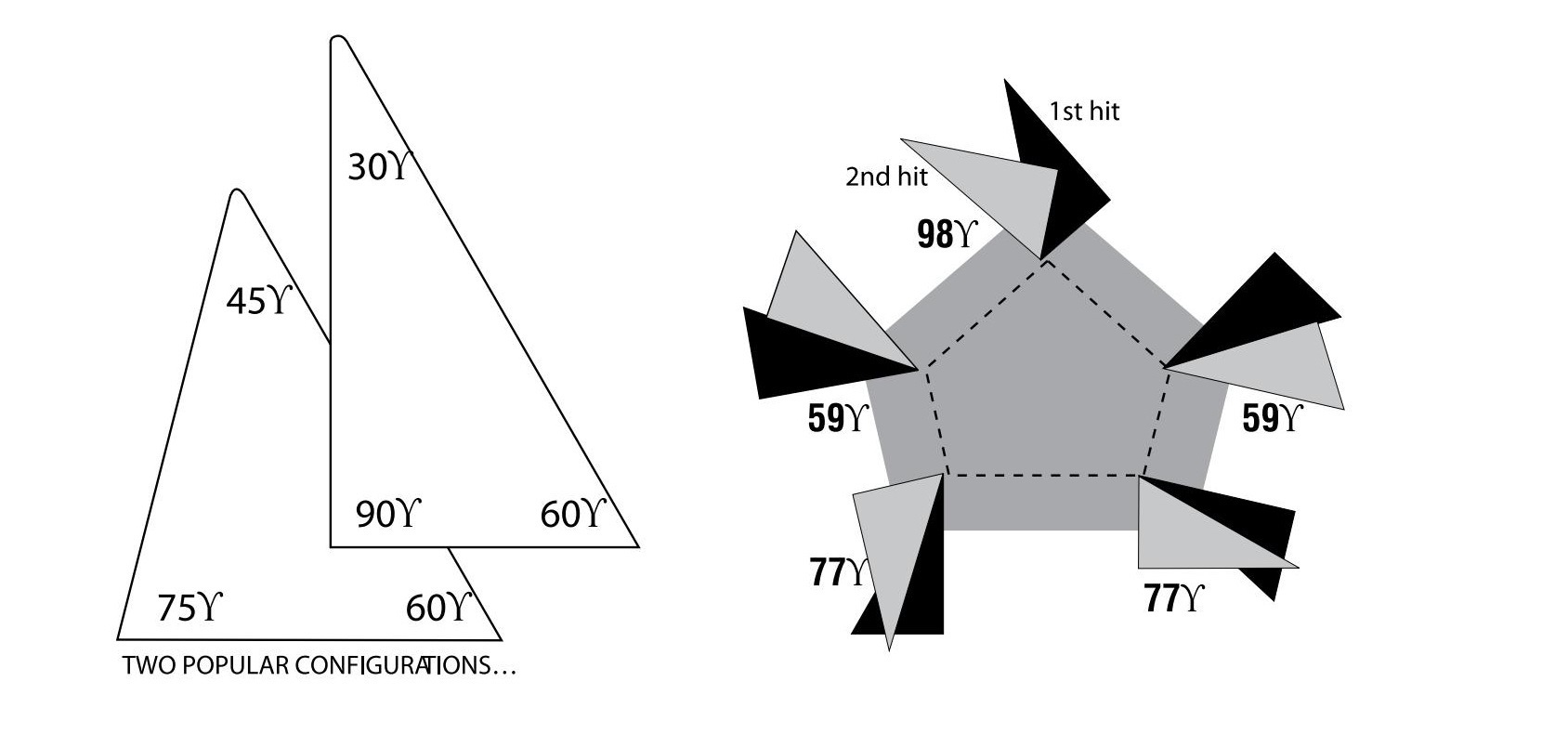

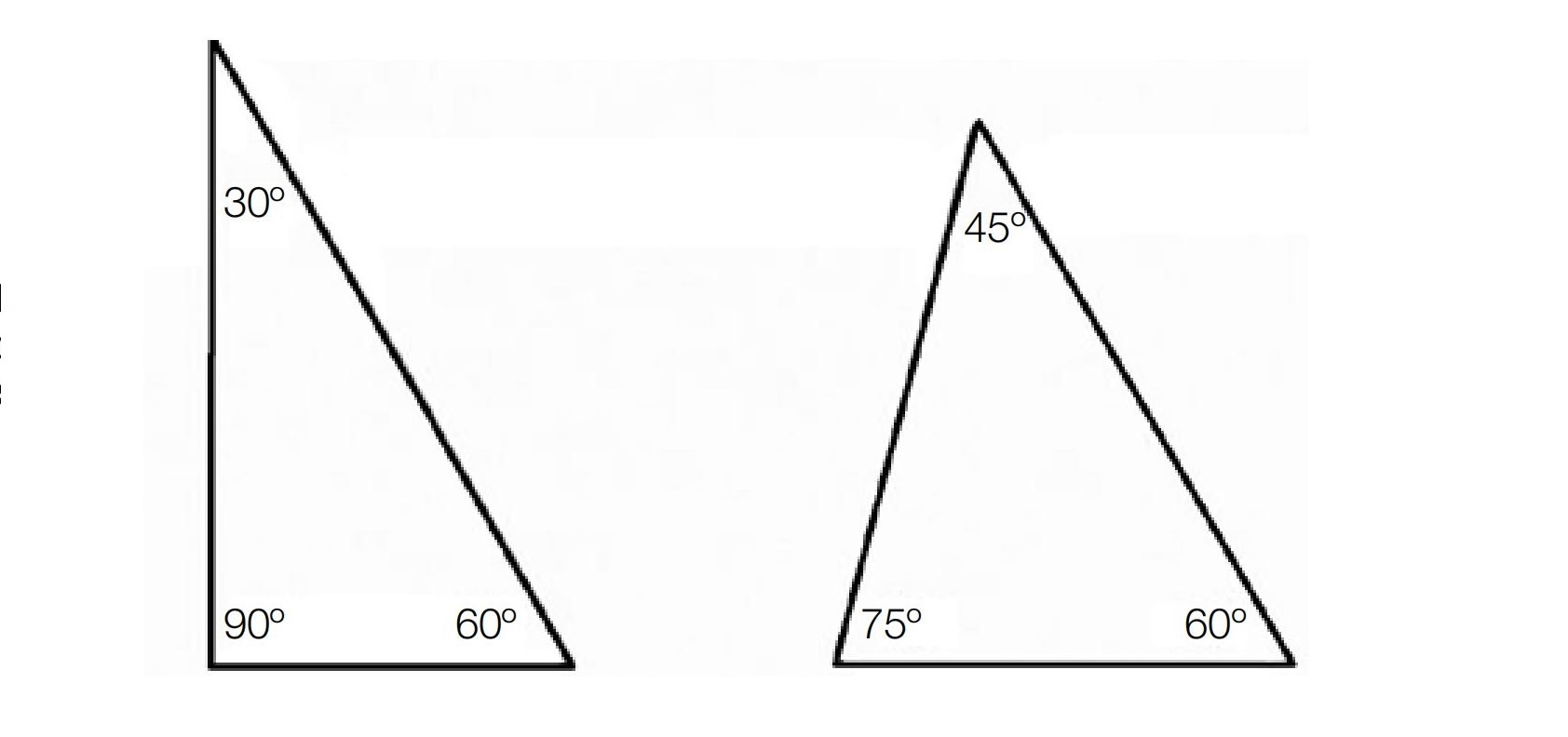

9.0khía

- Dụng cụ khía góc 3 chiềuthích hợp để cắt góc từ 15° đến 150°.

- Nên sử dụng dụng cụ có hướng dẫn đầy đủ để đảm bảo độ ổn định của dụng cụ.

- Đối với các cạnh góc sắc, nên sử dụng bán kính tối thiểu là 0,25 mm để giảm mài mòn.

- Đục lỗ nhỏ trước (hình elip hoặc hình tròn) có thể giảm bớt ứng suất trong quá trình uốn cong và tăng cường sức mạnh cho khớp.

- Có thể tạo ra các dụng cụ khía tùy chỉnh với thiết kế “đầu mũi”.

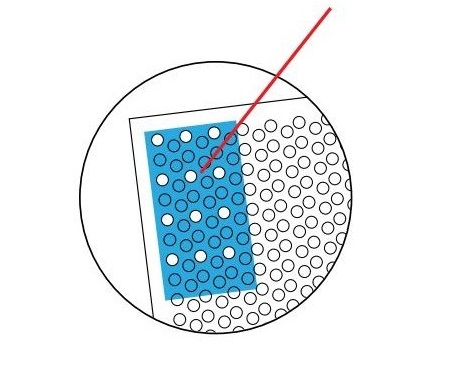

10.0Đấm cụm

Công cụ cụm là một phương pháp hiệu quả để tạo ra các lỗ hoặc hoa văn lặp lại trên tấm kim loại. Bằng cách tăng số lượng lỗ trên mỗi lần đột, đột cụm làm giảm thời gian sản xuất, giảm chi phí và giảm hao mòn máy. Có nhiều thiết kế đột và cấu hình cụm khác nhau để phù hợp với các ứng dụng khác nhau.

Những điểm chính:

Đục lỗ theo cụm giúp tối đa hóa hiệu quả bằng cách đục nhiều lỗ cùng lúc.

Sự mài mòn của dụng cụ làm tăng lực đục, do đó việc theo dõi tình trạng dụng cụ là rất quan trọng.

Tính toán lực đấm:

Lực đấm tối đa được khuyến nghị nên không vượt quá 75% của nhấncông suất định mức của. Sử dụng công thức sau để ước tính lực đấm cần thiết:

Lực đấm (tấn / tấn mét)

= Chiều dài tuyến tính của cắt × Độ dày vật liệu × Cường độ cắt

-

Chiều dài tuyến tính của cắt

= Chu vi lỗ × Số lượng lỗ trong cụm -

Chu vi lỗ

-

Lỗ tròn = 3,14 × Đường kính

-

Lỗ hình dạng = Tổng độ dài các cạnh

-

Trong ví dụ, máy đục (hình chữ nhật màu xanh) là một cụm gồm 12 lỗ tròn, mỗi lỗ có đường kính 0,250 in (6,35 mm). Cụm này bao phủ tổng cộng 48 lỗ được đục theo bộ 12 lỗ × 4 lần. Vật liệu là thép mềm có độ dày 0,060 in (1,52 mm).

Tính toán lực đục lỗ (Lỗ tròn)

| Đơn vị | Tính toán chu vi lỗ | × Đấm | = Chiều dài tuyến tính của cắt | × Độ dày | × Sức mạnh cắt | = Lực đấm |

|---|---|---|---|---|---|---|

| Inch | 3,14 × 0,250 = 0,785 trong | × 12 | = 9,42 trong | × 0,060 trong | × 25 | = 14,1 tấn |

| Hệ mét | 3,14 × 6,35 = 19,94mm | × 12 | = 239,26mm | × 1,52mm | × 0,345 | = 12,8 tấn |

Tính toán lực đục (Lỗ vuông)

| Đơn vị | Tính toán chu vi lỗ | × Đấm | = Chiều dài tuyến tính của cắt | × Độ dày | × Sức mạnh cắt | = Lực đấm |

|---|---|---|---|---|---|---|

| Inch | 4 × 0,250 = 1,00 trong | × 12 | = 12,00 trong | × 0,060 trong | × 25 | = 18,0 tấn |

| Hệ mét | 4 × 6,35 = 25,40mm | × 12 | = 304,80mm | × 1,52mm | × 0,345 | = **16,3 mét |

Đấm cụm (Tiếp theo)

Kích thước đấm tối thiểu

Khi đục lỗ có đường kính nhỏ, điều quan trọng là các dụng cụ phải được mài sắc và bảo dưỡng tốt. Sử dụng các dụng cụ sau tỷ lệ độ dày của vật liệu và lỗ đục như hướng dẫn chung để tránh hỏng hóc dụng cụ hoặc sự cố máy móc:

| Vật liệu | Tỷ lệ dụng cụ tiêu chuẩn | Tỷ lệ dụng cụ được hướng dẫn đầy đủ |

| Nhôm | 0.75 : 1 | 0.5 : 1 |

| Thép mềm | 1 : 1 | 0.75 : 1 |

| Thép không gỉ | 2 : 1 | 1 : 1 |

Ví dụ (Độ dày vật liệu = .078″ / 2.0mm):

| Vật liệu | Đấm nhỏ nhất (Tiêu chuẩn) | Đấm nhỏ nhất (Có hướng dẫn đầy đủ) |

| Nhôm (.078 / 2.0 mm) | .059″ (1,5 mm) | .039″ (1,0 mm) |

| Thép mềm (.078 / 2.0 mm) | .078″ (2,0 mm) | .059″ (1,5 mm) |

| Không gỉ (.078 / 2.0 mm) | .157″ (4,0 mm) | .078″ (2,0 mm) |

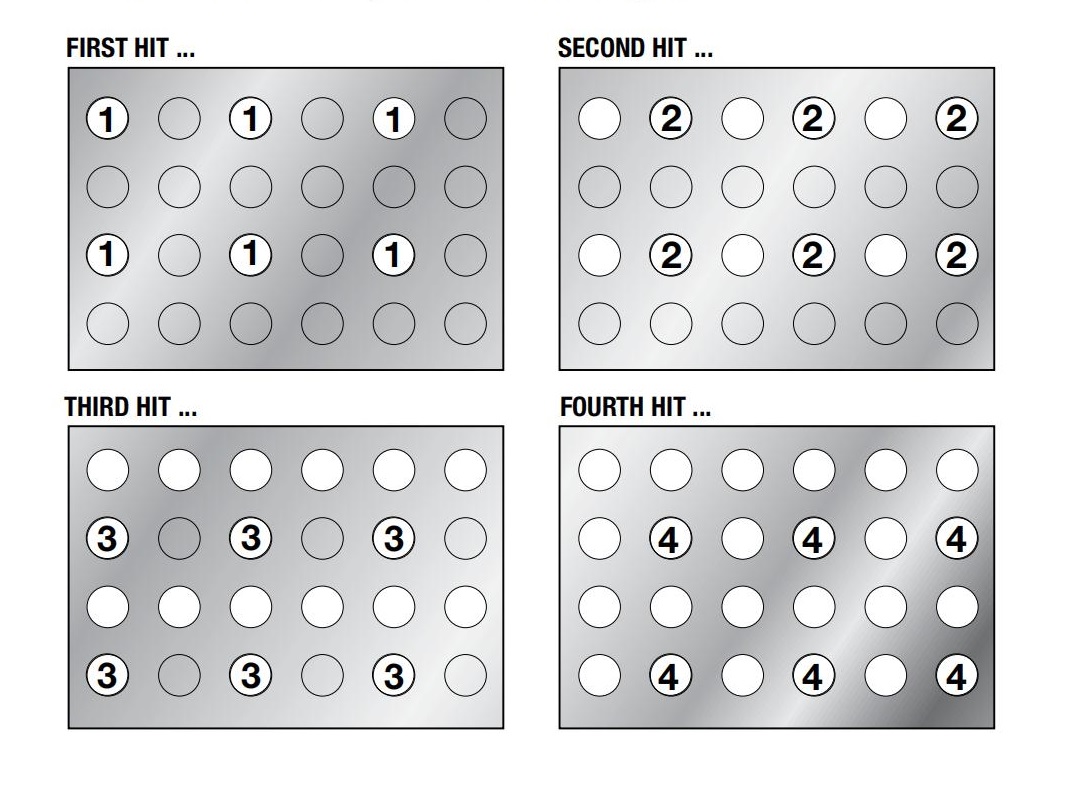

Độ đồng đều của lỗ và độ phẳng của tấm

Để có chất lượng lỗ tốt hơn và phôi phẳng hơn:

- Tránh đấm hai lỗ liền kề nhau chỉ bằng một cú đấm.

- Chia đều các cú đấm thành nhiều đòn đánh (ví dụ: đòn đầu tiên, đòn thứ hai, đòn thứ tư, v.v.) để phân bổ lực.

- Lặp lại nếu cần để hoàn thành toàn bộ mẫu.

Bạnse Công cụ cụm được hướng dẫn đầy đủ trong các ứng dụng đầy thách thức

Máy đục lỗ chùm có hướng dẫn đầy đủ được khuyến nghị cho:

- Môi trường sản xuất cao

- Các điểm đục lỗ có đường kính nhỏ cần có hướng dẫn bổ sung

- Các ứng dụng có ít đầu đục hơn và giảm tiếp xúc với bộ phận tách

- Chạy đường dài và nhiệm vụ nặng nhọc

Lớp phủ kéo dài tuổi thọ dụng cụ

- Tăng độ bôi trơn của điểm đục lỗ

- Giảm hao mòn

- Giúp duy trì cú đấm sạch và nhất quán

Bôi trơn cụm đấm

Sử dụng chất bôi trơn chất lượng cao (ví dụ: dầu biến mất) để:

- Giảm sự tích tụ nhiệt

- Ngăn ngừa trầy xước

11.0Quy trình khắc phục sự cố đục lỗ Tài liệu tham khảo nhanh

| VẤN ĐỀ | NGUYÊN NHÂN CÓ THỂ | GIẢI PHÁP ĐỀ XUẤT |

| Quá mức Gờ | Khoảng cách khuôn không chính xác | Điều chỉnh cho phù hợp |

| Độ cứng vật liệu khác nhau, mặc dù đo lường là giống nhau |

Điều chỉnh khoảng hở | |

| Đấm và chết ngu si đần độn | Mài sắc dụng cụ | |

| Sên chất đống hoặc đóng gói | Kiểm tra khuôn và khoảng cách | |

| Tăng độ xuyên thấu của cú đấm | ||

| Giá đỡ trên trạm không thẳng hàng | Kiểm tra sự căn chỉnh | |

| Nghèo Hố Chất lượng | Đấm và chết ngu si đần độn | Mài sắc dụng cụ |

| Khoảng cách không đúng | Điều chỉnh cho phù hợp | |

| Chết không đúng chỗ ngồi | Kiểm tra chết | |

| Giá đỡ hoặc trạm không thẳng hàng | Kiểm tra sự căn chỉnh | |

| Đục vật liệu mỏng | Sử dụng công cụ hướng dẫn | |

| Đấm Sự vỡ vụn | Khoảng cách khuôn không đủ | Điều chỉnh cho phù hợp |

| Hình dạng chéo | Đảm bảo các công cụ được nạp đúng cách tháp pháo |

|

| Kích thước của cú đấm nhỏ hơn một vật liệu độ dày |

Sử dụng công cụ hướng dẫn | |

| Đấm Làm Không Dải | Đấm hoặc chết ngu ngốc | Mài sắc dụng cụ |

| Khoảng cách khuôn không đúng | Điều chỉnh cho phù hợp | |

| Vật liệu khó | Điều chỉnh khe hở khuôn | |

| Mùa xuân yếu | Thay thế lò xo | |

| Vượt quá giới hạn công cụ | ||

| Làm phiền | Bôi trơn dụng cụ | |

| Đấm Làm phiền | Đấm cùn | Giữ cho dụng cụ sắc bén |

| Không có chất bôi trơn | Bôi trơn chi tiết gia công - Sử dụng Mate Miếng đệm loại bỏ (xem trang 17) |

|

| Tỷ lệ trúng cao | Điều chỉnh | |

| Không có lớp phủ | ||

| Khoảng cách khuôn không đủ | Tăng khoảng hở khuôn | |

| Đấm Dính chặt TRONG Công việc Cái | Đấm và/hoặc chết cùn | Mài sắc công cụ |

| Khoảng cách khuôn không đủ | Tăng khoảng hở khuôn | |

| Galling trên đấm | Loại bỏ vết xước | |

| Bôi trơn không đủ | Bôi trơn chi tiết gia công - Sử dụng Mate Miếng đệm loại bỏ (xem trang 17) |

|

| Mùa xuân yếu | Tăng cường tước bỏ Thay thế lò xo tách |

|

| Nhanh Dụng cụ Mặc | Khoảng cách khuôn không đủ | Tăng khoảng hở khuôn |

| Đấm quá nhiệt | Bôi trơn dụng cụ | |

| Thực hành mài kém | Xem Bảo trì khuôn dập & khuôn đột | |

| Cắn nhẹ | Thay đổi lập trình | |

| Tước bỏ kém | ||

| Căn chỉnh công cụ kém | Căn chỉnh lại các trạm Tháp pháo cấp độ Thay thế giá đỡ dụng cụ |

|

| Vật liệu đang được đục lỗ (ví dụ, thép không gỉ) |

||

| Tờ giấy Sự chính xác | Người giữ công việc bị mòn | Điều chỉnh hoặc thay thế Thay thế bề mặt kẹp |

| Vấn đề căn chỉnh | Căn chỉnh lại bảng để nhấn Kiểm tra xem có lỗ tháp pháo bị mòn không Tháp pháo cấp độ |

|

| Sên Kéo | Từ tính trong các công cụ | khử từ |

| Lỗ có đường kính nhỏ** | Xem bên dưới | |

| **Tình trạng phổ biến nhất của việc kéo đạn là: lỗ tròn.250 đến .750 (6,35 đến 19) đường kính trong .039 đến .078 (1 đến 2) vật liệu dày, với sắc nét dụng cụ, sử dụng khoảng hở tối ưu và độ thâm nhập tối thiểu vào vật liệu có dầu. Các giải pháp được đề xuất là: ●Tối đa hóa độ xuyên thấu của khuôn Sử dụng Slug Free@dies ●Máy đẩy đạn |

||

| Bề mặt Các vết nứt TRÊN Khuôn mặt của Đấm | Công cụ mài không đúng cách | Bánh mài và mài cắt nhẹ |

| cong vênh của Công việc Cái | Công cụ cùn | Mài bén đầu đột và khuôn (sử dụng chất làm mát khi mài) |

| Khoảng cách không đúng | Tăng hoặc giảm khi cần thiết | |

| Không có chất bôi trơn | Tấm bôi trơn | |

| Tước bỏ kém | Tăng cường tước bỏ | |

| Lập trình | Lập trình lại trình tự đấm Cầu bị thủng lỗ lớn |

|

12.0Bản tóm tắt

Bài viết này giới thiệu một cách có hệ thống chín kỹ thuật đấm thường dùng, bao gồm Trống, bo tròn góc, Lỗ có đường kính nhỏ và lớn, Cắn nhẹ, Cắt xẻ, Micro-khớp nối, khía, Và Đấm cụm.

Mỗi kỹ thuật có yêu cầu quy trình và tình huống ứng dụng riêng. Ví dụ:

- Trống tập trung vào kích thước khuôn và độ sắc nét của cạnh.

- Góc làm tròn tập trung vào việc cải thiện năng suất và giảm hao mòn máy móc.

- Vi khớp công nghệ giúp tách chi tiết dễ dàng sau khi đục lỗ.

Bằng cách lựa chọn và tối ưu hóa đúng đắn các kỹ thuật này, các nhà sản xuất không chỉ có thể cải thiện chất lượng sản phẩm nhưng cũng kéo dài tuổi thọ dụng cụ Và giảm chi phí sản xuất, góp phần vào quá trình dập kim loại hiệu quả và chính xác.

13.0Những câu hỏi thường gặp (FAQ)

Câu hỏi 1: Cắt phôi là gì và nó khác với đột dập như thế nào?

A1: Việc cắt bỏ phần không mong muốn của vật liệu tấm, để lại vật liệu còn lại là sản phẩm cuối cùng. Ngược lại, đấm sẽ loại bỏ phần mong muốn từ tờ giấy. Trong phần trống, Kích thước khuôn quyết định kích thước sản phẩm cuối cùng.

Câu hỏi 2: Ưu điểm của dụng cụ bo tròn góc 4 chiều là gì?

A2: Công cụ 4 chiều có thể đấm vào cả bốn góc cùng một lúc, giảm số lượng lượt truy cập, giảm thiểu hao mòn máy móc, cải thiện hiệu quả và loại bỏ nhu cầu về các trạm chỉ mục.

Câu hỏi 3: Làm thế nào để xác định kích thước đục tối thiểu cho các lỗ nhỏ?

A3: Kích thước đấm tối thiểu phụ thuộc vào loại vật liệu và độ dày. Tham khảo đề xuất tỷ lệ đường kính-độ dày của cú đấm. Sử dụng dụng cụ được hướng dẫn đầy đủ cho phép tạo ra các lỗ nhỏ hơn với độ chính xác cao hơn.

Câu 4: Nibbling là gì và khi nào nên sử dụng?

A4: Hình thức gặm nhấm lỗ lớn hoặc phức tạp thông qua một loạt các cú đấm chồng chéo. Nó lý tưởng cho hình dạng không chuẩn hoặc lỗ có đường kính lớn, tạo ra các cạnh mịn trong khi giảm tải máy móc.

Câu hỏi 5: Mục đích của công nghệ vi khớp là gì?

A5: Tạo ra các khớp vi mô những kết nối nhỏ giữa các bộ phận đục lỗ và vật liệu cơ bản, cho phép các bộ phận được gắn chặt để dễ dàng xử lý và sau đó được tách ra bằng tay không bị hư hỏng hoặc thất lạc.

Câu hỏi 6: Làm thế nào để tránh vật liệu bị gấp trong quá trình cắt?

A6: Sử dụng Đục hình elip với khuôn tròn để tạo ra đường cắt mượt mà hơn và giảm tải trọng bên, ngăn chặn vật liệu bị gấp lại và cải thiện chất lượng cắt.

Câu hỏi 7: Làm thế nào để tính lực đấm cho cụm đấm?

A7: Lực đấm (tính bằng tấn) =

Tổng chiều dài cắt × Độ dày vật liệu × Độ bền cắt.

Các lực tối đa nên không vượt quá 75% của công suất định mức của máy ép.