- 1.0Hợp kim nhôm 6061 là gì?

- 2.0Ứng dụng phổ biến của hợp kim nhôm 6061

- 3.0So sánh độ bền của nhôm 6061 với các hợp kim nhôm khác

- 4.0Cách xử lý hợp kim nhôm 6061

- 5.0Cách hàn hợp kim nhôm 6061 đúng cách

- 6.0Nhôm 6061 có phù hợp cho các ứng dụng kết cấu hoặc chịu tải không?

- 7.0Nhôm 6061 có khả năng chống ăn mòn tốt không?

- 8.0Nhôm 6061 có thể được anot hóa không?

- 9.0Tại sao nên chọn hợp kim nhôm 6061 thay vì 5052 hoặc 7075?

- 10.0Xử lý nhiệt nhôm 6061 (T6, T651)

Nhôm 6061 Hợp kim này là một trong những hợp kim chịu nhiệt hàng đầu trong dòng 6000. Được Hiệp hội Nhôm (AA) chỉ định với mã số UNS A96061, hợp kim này được định vị là "hợp kim đa năng, tiết kiệm chi phí, đa năng". Với magie (Mg) và silic (Si) là các nguyên tố hợp kim chính, hợp kim này cải thiện đáng kể độ bền thông qua quá trình xử lý nhiệt, đồng thời mang lại khả năng chống ăn mòn, khả năng gia công, khả năng hàn và khả năng định hình tuyệt vời.

Do đó, đây là một trong những hợp kim nhôm được sử dụng rộng rãi nhất trong các ứng dụng công nghiệp và thường được coi là “hợp kim đa năng” thực sự.

1.0Hợp kim nhôm 6061 là gì?

Nhôm 6061 là hợp kim Al-Mg-Si có thể xử lý nhiệt (một loại lõi trong dòng 6xxx). Hợp kim này sử dụng magie (Mg) và silic (Si) làm nguyên tố hợp kim chính, với một lượng nhỏ đồng (Cu) và crom (Cr). Thành phần còn lại là nhôm (Al).

1.1Tại sao 6061 được ưa chuộng rộng rãi

- Tính chất cơ học cân bằng: Độ bền trung bình (độ bền kéo điển hình 200–310 MPa) với độ dẻo dai tốt. Độ bền có thể được tăng đáng kể thông qua xử lý nhiệt T6 để đáp ứng các yêu cầu chung về kết cấu.

- Khả năng gia công tuyệt vời: Thích hợp cho cắt, khoan, uốn và hàn (TIG và MIG). Hoạt động tốt với thiết bị cắt nhôm và hỗ trợ các quy trình tạo hình phức tạp.

- Khả năng chống ăn mòn mạnh: Tạo thành lớp oxit tự nhiên dày đặc và hỗ trợ quá trình anot hóa hoặc phủ, phù hợp với môi trường ngoài trời hoặc ẩm ướt.

- Tỷ lệ chi phí-hiệu suất cao: Nguyên liệu thô có sẵn, công nghệ xử lý hoàn thiện và chi phí thấp hơn so với các hợp kim có độ bền cao như 7075.

- Đặc điểm nhẹ: Mật độ khoảng 2,7 g/cm³ (bằng một phần ba mật độ của thép), lý tưởng cho thiết kế nhẹ trong ngành hàng không vũ trụ, ô tô và xây dựng.

Ứng dụng bao gồm các thành phần máy móc, tấm kiến trúc, phụ tùng ô tô, phụ kiện hàng không vũ trụ và khung thiết bị điện tử.

1.2Tính chất cơ học của hợp kim nhôm 6061

| Tài sản | Đơn vị | O Temper (Ủ) | T4 Temper (Dung dịch + Lão hóa tự nhiên) | T6 Temper (Dung dịch + Lão hóa nhân tạo) | Ghi chú |

| Độ bền kéo (σb) | MPa | ≥110 | ≥240 | ≥290 | T6 là điều kiện cường độ cao được sử dụng phổ biến nhất |

| Giới hạn chảy (σ0.2) | MPa | ≥35 | ≥140 | ≥240 | Giới hạn chảy xác định khả năng chịu tải |

| Độ giãn dài (δ5) | % | ≥25 | ≥12 | ≥8 | Giá trị cao hơn cho thấy độ dẻo và khả năng gia công tốt hơn |

| Độ cứng Brinell (HB) | – | ≤30 | ≤65 | ≤95 | Độ cứng tương quan với độ khó cắt |

| Mật độ (ρ) | g/cm³ | 2.70 | 2.70 | 2.70 | Mật độ vẫn không đổi trên tất cả các tính khí |

| Mô đun đàn hồi (E) | GPa | 69 | 69 | 69 | Chỉ số độ cứng chính cho thiết kế kết cấu |

1.3Tóm tắt tính năng chính

- Phản ứng xử lý nhiệt đáng kể: Độ bền T6 cao gấp đôi độ bền O, phù hợp với các thành phần kết cấu.

- Cân bằng độ bền-độ dẻo: Ngay cả ở T6, độ giãn dài ≥8%, hỗ trợ các ứng dụng uốn và dập.

- Hiệu suất ổn định: Mật độ và mô đun không đổi trong mọi điều kiện nhiệt độ, giúp đơn giản hóa thiết kế kỹ thuật.

- Thân thiện với gia công: Độ cứng vừa phải (HB ≤95 trong T6) hỗ trợ cắt và khoan chính xác bằng thiết bị cắt nhôm.

1.4Thành phần hóa học của hợp kim nhôm 6061

| Loại | Yếu tố | Phạm vi nội dung | Ghi chú |

| Các nguyên tố hợp kim chính | Mg | 0,80–1,20 | Tạo thành pha tăng cường Mg₂Si |

| Si | 0,40–0,80 | Yếu tố chính để gia cố bằng nhiệt | |

| Cu | 0,15–0,40 | Tăng cường sức mạnh và khả năng chống ăn mòn | |

| Cr | 0,04–0,35 | Tinh chế hạt và cải thiện khả năng chống ăn mòn ứng suất | |

| Tạp chất (Tối đa) | Fe | ≤0,70 | Lượng dư thừa có thể làm giảm chất lượng bề mặt và khả năng gia công |

| Mn | ≤0,15 | Được kiểm soát để tránh các vấn đề ăn mòn | |

| Kẽm | ≤0,25 | Tạp chất còn lại; giữ ở mức thấp | |

| Ti | ≤0,15 | Giúp tinh chỉnh cấu trúc hạt | |

| Các tạp chất khác | Đơn ≤0,05, tổng ≤0,15 | Đảm bảo độ tinh khiết của hợp kim | |

| Phần tử cơ sở | Al | Sự cân bằng | Cung cấp các tính chất cơ học chính |

1.5Ghi chú chính

- Tỷ lệ Mg+Si được tối ưu hóa cho phép kết tủa Mg₂Si trong quá trình xử lý nhiệt T6 để đạt được độ bền cao.

- Kiểm soát tạp chất nghiêm ngặt (đặc biệt là Fe) ngăn ngừa sự hình thành các pha giòn và đảm bảo khả năng gia công và hàn tốt.

- Thành phần hóa học cân bằng tạo nên nền tảng cho độ bền, khả năng chống ăn mòn và hiệu suất xử lý tổng hợp.

2.0Ứng dụng phổ biến của hợp kim nhôm 6061

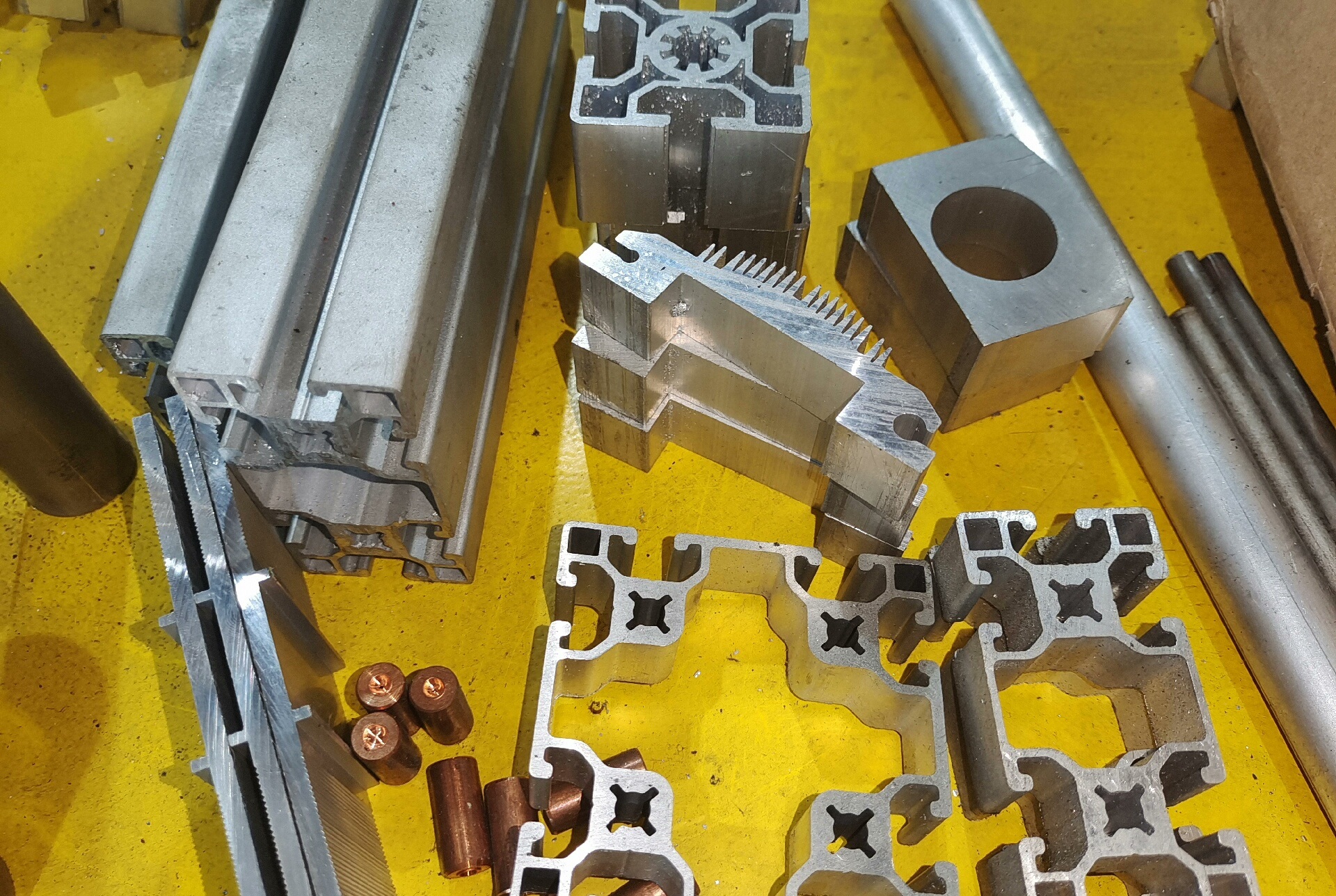

2.1Sản xuất máy móc

- Các thành phần cơ khí chung: bánh răng, trục, giá đỡ, đế

- Khung thiết bị tự động hóa và cụm băng tải

- Các bộ phận gia công tùy chỉnh được sản xuất thông qua thiết bị cắt hoặc uốn; đế khuôn

2.2Xây dựng và Vật liệu Xây dựng

- Hệ thống tường rèm, cửa sổ và cửa ra vào, lan can và tay vịn

- Khung phòng tắm nắng và tấm trang trí (thích hợp để nhuộm màu anodized)

- Các thành phần kết cấu cho cầu và các công trình công cộng (nhẹ + chống ăn mòn để sử dụng ngoài trời)

2.3Ngành vận tải

- Phụ tùng ô tô: khung thân xe, bánh xe, giá đỡ động cơ, bộ tản nhiệt

- Các thành phần hàng không vũ trụ: cấu trúc cánh, các bộ phận thân máy bay, giá để hành lý

- Các bộ phận nội thất cho đường sắt vận chuyển; sàn chống trượt cho tàu biển

2.4Đồ điện tử và đồ gia dụng

- Khung thiết bị điện tử: Vỏ máy tính, giá đỡ màn hình

- Vỏ thiết bị: khung máy điều hòa, viền tủ lạnh

- Bộ tản nhiệt và các bộ phận làm mát (độ dẫn nhiệt và khả năng gia công tuyệt vời)

2.5Các lĩnh vực khác

- Thiết bị y tế: khung xe lăn, linh kiện thiết bị phục hồi chức năng

- Đồ dùng thể thao: khung xe đạp, ván trượt tuyết, gậy đi bộ đường dài

- Bình chịu áp suất và hệ thống đường ống (phù hợp cho các ứng dụng áp suất trung bình/thấp)

2.6Logic ứng dụng

Tất cả các ứng dụng đều được hưởng lợi từ khả năng gia công cân bằng, đặc tính nhẹ và khả năng chống ăn mòn. Hợp kim này đặc biệt phù hợp cho việc gia công chính xác cao bằng máy cắt nhôm và thiết bị hàn, khiến nó trở thành một trong những hợp kim đa dụng được sử dụng rộng rãi nhất.

3.0So sánh độ bền của nhôm 6061 với các hợp kim nhôm khác

| Hợp kim | Loạt | Tính khí chung | Phạm vi độ bền kéo | Mức độ sức mạnh | Các tính năng chính (so với 6061) |

| 1100 | 1xxx | H14 | 95–120 MPa | Rất thấp | Độ bền thấp nhất; được sử dụng cho các bộ phận trang trí hoặc dẫn điện; khả năng gia công tuyệt vời nhưng khả năng chịu tải kém |

| 3003 | 3xxx | H18 | 160–180 MPa | Thấp | Mạnh hơn một chút so với nhôm nguyên chất; khả năng chống ăn mòn tốt; không cần xử lý nhiệt; lý tưởng cho các bộ phận dập |

| 5052 | 5xxx | H32 | 210–230 MPa | Thấp–Trung bình | Độ bền gần bằng 6061-O/T4; khả năng chống ăn mòn vượt trội, đặc biệt là trong môi trường biển; không thể xử lý nhiệt |

| 6061 | 6xxx | T6 | 290–310 MPa | Trung bình | Có thể xử lý nhiệt; cân bằng giữa độ bền, khả năng gia công và chi phí |

| 6063 | 6xxx | T6 | 240–260 MPa | Trung bình | Độ bền thấp hơn một chút; khả năng định hình và hàn tốt hơn; lý tưởng cho các cấu hình đùn như cửa ra vào và cửa sổ |

| 7075 | 7xxx | T6 | 480–510 MPa | Rất cao | Hợp kim có độ bền cao; mạnh hơn khoảng 1,6 lần so với 6061-T6; khả năng gia công thấp hơn, chi phí cao hơn, khả năng chống ăn mòn ở mức trung bình |

| 2024 | 2xxx | T3 | 420–480 MPa | Cao | Độ bền cao hơn 6061; được sử dụng trong các ứng dụng hàng không vũ trụ chịu ứng suất cao; khả năng chống ăn mòn thấp hơn (yêu cầu lớp phủ) |

3.1Kết luận chính

- Nhôm 6061 (đặc biệt là T6) là hợp kim có độ bền trung bình, mạnh hơn đáng kể so với hợp kim 1xxx, 3xxx và hợp kim 5xxx không thể xử lý nhiệt.

- Mặc dù có độ bền thấp hơn hợp kim 7xxx và 2xxx, nhưng nó có khả năng gia công (cắt, hàn, uốn) và hiệu quả về chi phí tốt hơn nhiều, đồng thời có thể được gia công bằng thiết bị cắt nhôm tiêu chuẩn.

- So với 6063, 6061 có độ bền cao hơn và phù hợp hơn với các thành phần kết cấu, trong khi 6063 được tối ưu hóa cho các cấu hình kiến trúc và đùn.

3.2Hướng dẫn ứng dụng

- Đối với các thành phần cấu trúc chung: 6061

- Đối với các bộ phận hàng không vũ trụ chịu áp suất cao/tải trọng lớn: 7075/2024

- Đối với môi trường biển và môi trường ăn mòn quan trọng: 5052/5083

4.0Cách xử lý hợp kim nhôm 6061

4.1Chuẩn bị vật liệu

Trước khi gia công chính xác, độ chính xác của quá trình cắt nguyên liệu thô ảnh hưởng trực tiếp đến quá trình cố định và căn chỉnh vị trí sau đó.

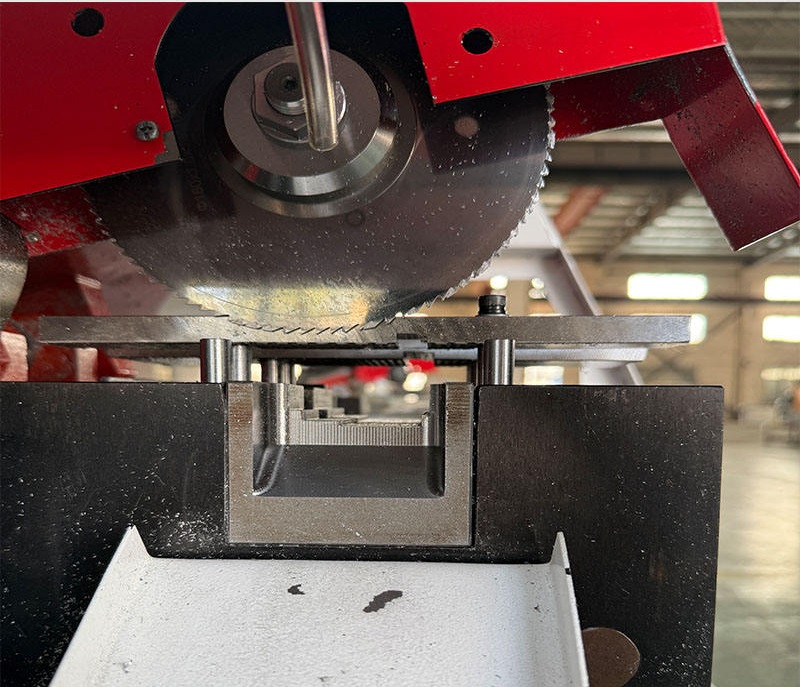

4.2Lựa chọn thiết bị

Để cắt chính xác chiều dài của thanh, ống và các cấu hình đùn, một Máy cắt nhôm CNC là điều cần thiết. So với máy cưa thông thường, hệ thống CNC mang lại những ưu điểm sau:

- Trục chính tốc độ cao (3000–5000 vòng/phút)

- Cấp liệu được điều khiển bằng servo, duy trì dung sai chiều dài trong phạm vi ±0,1 mm

- Tương thích với lưỡi dao cacbua siêu mỏng (giảm thiểu tổn thất rãnh cắt, mang lại bề mặt cắt sạch, thường loại bỏ hiện tượng phay mặt thứ cấp)

4.3Làm mát và bôi trơn

- Áp dụng hệ thống bôi trơn vi mô (MQL) kết hợp với dầu cắt chuyên dụng cho nhôm

- Ngăn ngừa sự bám dính của phoi vào lưỡi dao trong quá trình cắt

4.4Chiến lược gia công CNC

Nhôm 6061 thường "mềm và dính", dễ bị tích tụ cạnh (BUE). Do đó, chiến lược gia công tập trung vào tốc độ cắt cao, thể tích thoát phoi lớn và hình dạng cắt sắc nét.

Dụng cụ

| Tham số | Thông số kỹ thuật |

| Vật liệu dụng cụ | Cacbua hạt mịn (cấp YG) |

| Lớp phủ | Ưu tiên: Dụng cụ không tráng phủ (đánh bóng cao/bề mặt sáng bóng) hoặc tráng phủ DLC; Tránh: TiAlN (lớp phủ chứa nhôm) |

| Số lượng sáo | 2 rãnh hoặc 3 rãnh (để phay, cung cấp túi đựng phoi lớn hơn) |

| Góc xoắn ốc | ≥45° (tăng cường độ cắt mịn và dòng phoi) |

Thông số cắt

| Tham số | Phạm vi/Yêu cầu |

| Tốc độ cắt (Vc) | 150–400 m/phút (có thể điều chỉnh dựa trên độ cứng của máy; tốc độ cao hơn có thể chấp nhận được) |

| Tốc độ ăn răng (fz) | Tốc độ nạp tương đối cao (đảm bảo cắt thay vì chà xát; tránh làm cứng khi gia công) |

| Độ sâu cắt (ap/ae) | Gia công thô: Cho phép cắt mạnh; Hoàn thiện: Chừa lại 0,1–0,2 mm để gia công nhẹ tốc độ cao |

4.5Thách thức và giải pháp chính

Kiểm soát biến dạng

Thép 6061 vẫn giữ nguyên ứng suất bên trong đáng kể, dẫn đến cong vênh ở các bộ phận có thành mỏng hoặc các thành phần có tỷ lệ loại bỏ vật liệu cao.

- Trình tự quy trình: Gia công thô → Giảm ứng suất/lão hóa tự nhiên → Gia công hoàn thiện

- Giữ chặt: Sử dụng kẹp mềm hoặc đồ gá chân không trong quá trình hoàn thiện (giảm thiểu biến dạng đàn hồi do lực kẹp)

Độ bám dính chip và cạnh tích tụ

- Yêu cầu về chất làm mát: Chất làm mát nhũ tương áp suất cao, lưu lượng cao (nồng độ 8–10%)

- Chức năng: Làm mát, hỗ trợ thoát phoi, giảm hiện tượng cắt lại/ép phoi ở rãnh cắt

Hoàn thiện bề mặt

Nhôm 6061 rất thích hợp cho quá trình anot hóa. Quy trình tiêu chuẩn:

- Phun cát sau khi gia công (che dấu vết dụng cụ)

- Xử lý anot hóa:

- Loại II: Anodizing tự nhiên/có màu

- Loại III: Anodizing cứng (tăng khả năng chống mài mòn và tính thẩm mỹ)

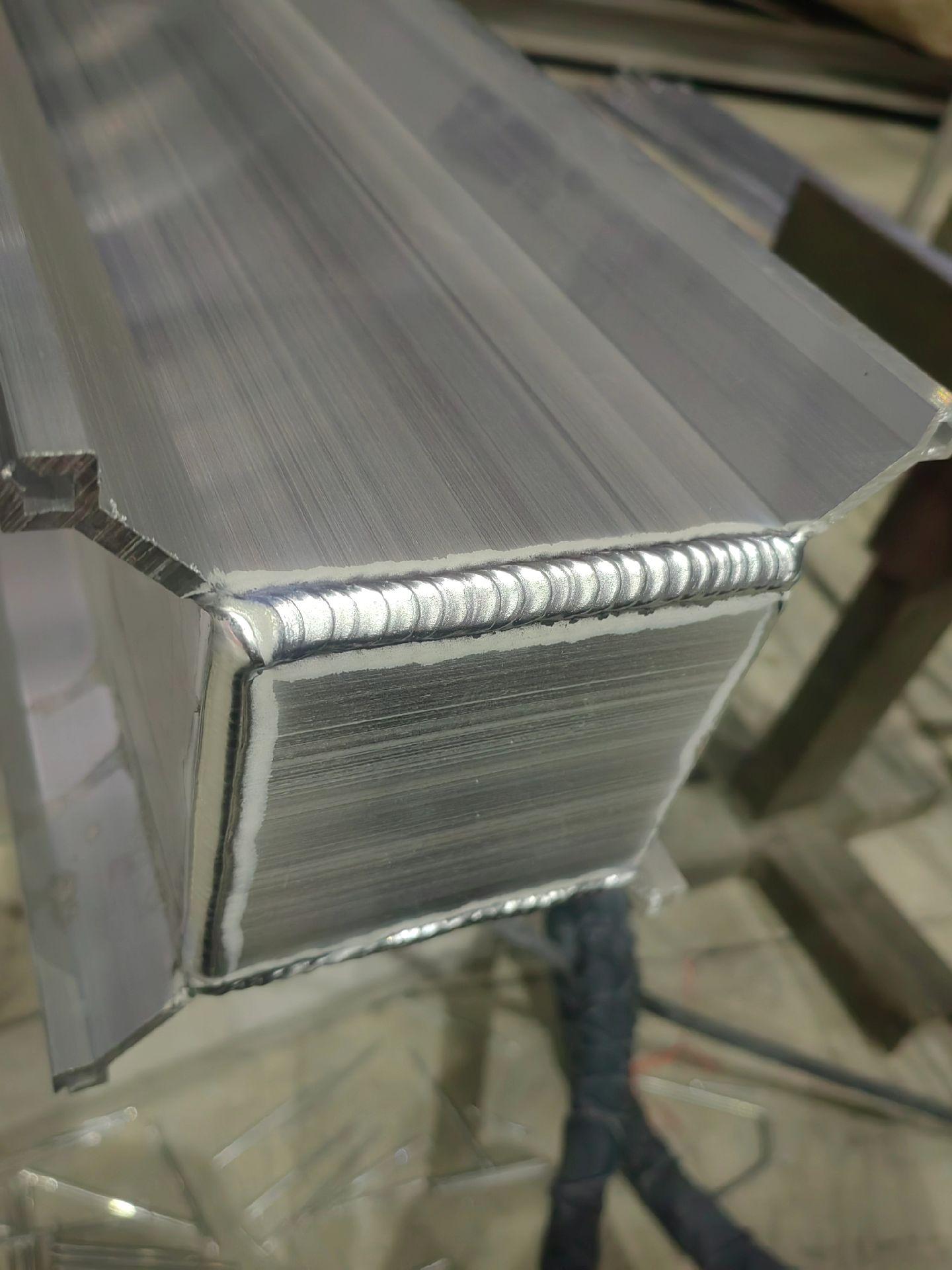

5.0Cách hàn hợp kim nhôm 6061 đúng cách

5.1Những chuẩn bị cần thiết trước khi hàn

- Làm sạch bề mặt: Loại bỏ lớp oxit (Al₂O₃) khỏi khu vực mối nối bằng bàn chải thép không gỉ hoặc giấy nhám, sau đó lau sạch dầu hoặc chất bẩn bằng axeton hoặc cồn để tránh tình trạng xốp và không liên kết.

- Lựa chọn kim loại phụ: Nên chọn ER5356 (khả năng chống nứt tốt hơn) hoặc ER4043 (độ lưu động tốt hơn) để phù hợp với thành phần hóa học Mg-Si của 6061.

- Yêu cầu gia nhiệt trước: Gia nhiệt trước ở mức 80–120°C đối với độ dày tấm lớn hơn 6 mm; các phần mỏng (≤6 mm) thường không cần gia nhiệt trước để tránh biến dạng nhiệt.

- Lựa chọn thiết bị: Nên sử dụng TIG (GTAW) hoặc MIG (GMAW); nên tránh hàn hồ quang kim loại có lớp bảo vệ.

5.2Các thông số hàn chính (Giá trị tham chiếu)

| Phương pháp hàn | Độ dày (mm) | Dòng điện (A) | Điện áp (V) | Khí bảo vệ | Tốc độ hàn (mm/phút) |

| TIG | 1–3 | 60–100 | 10–14 | Ar tinh khiết, 8–12 L/phút | 50–100 |

| TIG | 4–8 | 100–150 | 14–18 | Ar tinh khiết, 10–15 L/phút | 80–120 |

| MIG | 3–12 | 120–200 | 18–24 | Ar tinh khiết, 15–20 L/phút | 100–150 |

5.3Hướng dẫn vận hành hàn

- Khí bảo vệ: Sử dụng khí argon nguyên chất trong toàn bộ mối hàn; duy trì khoảng cách từ vòi phun đến vật hàn là 3–5 mm để ngăn không khí xâm nhập và tạo lỗ xốp.

- Trình tự hàn: Hàn từ tâm ra ngoài theo từng đoạn bằng cách hàn ngắt quãng hoặc trình tự đối xứng để giảm thiểu ứng suất dư và biến dạng.

- Kỹ thuật hàn: Sử dụng dòng điện thấp, hàn di chuyển nhanh để tránh quá nhiệt, vì 6061 dễ bị nứt nóng. Thu hẹp dần ở đầu mối hàn để lấp đầy hoàn toàn miệng hố hàn.

- Thiết kế mối nối: Ưu tiên mối nối đối đầu hoặc mối nối góc; tránh mối nối chồng mí, vì dễ bị xỉ bám vào. Duy trì khe hở mối nối từ 0,5–1,5 mm.

5.4Xử lý sau hàn

- Làm sạch bề mặt: Sau khi nguội, loại bỏ các vết bắn và kiểm tra mối nối để đảm bảo không có lỗ rỗng hoặc vết nứt.

- Bảo vệ chống ăn mòn: Áp dụng phương pháp anod hóa nếu cần tăng cường khả năng chống ăn mòn.

- Xác minh chất lượng: Các thành phần cấu trúc quan trọng phải trải qua thử nghiệm không phá hủy như kiểm tra bằng thuốc nhuộm thẩm thấu.

6.0Nhôm 6061 có phù hợp cho các ứng dụng kết cấu hoặc chịu tải không?

Kết luận cốt lõi: Phù hợp với các công trình chịu tải trung bình; không khuyến khích sử dụng cho các ứng dụng chịu tải cực nặng.

6.1Lý do chính khiến nó phù hợp

- Độ bền thích hợp (Yêu cầu điều kiện T6): Độ bền kéo 290–310 MPa và giới hạn chảy khoảng 240 MPa đáp ứng nhu cầu của hầu hết các ứng dụng kết cấu chung như khung thiết bị, giá đỡ và dầm phụ.

- Tính chất cơ học cân bằng: Mang lại sự cân bằng tốt giữa độ bền và độ dẻo dai; khả năng chống va đập tốt hơn so với các hợp kim có độ bền cao như 7075, giúp giảm nguy cơ gãy giòn.

- Ưu điểm nhẹ: Mật độ 2,7 g/cm³ giúp vật liệu này nhẹ hơn thép khoảng 60%, hỗ trợ thiết kế nhẹ trong các ứng dụng hàng không vũ trụ, ô tô và máy móc.

- Dễ chế tạo: Khả năng hàn và gia công tốt, tương thích với các cụm lắp ghép bu lông và hàn cho các cấu trúc phức tạp.

6.2Ứng dụng tiêu biểu

- Khung thiết bị cơ khí, dầm đỡ băng tải, bệ máy công cụ

- Các công trình kiến trúc như khung phòng tắm nắng, lan can cầu thang và các giá đỡ phụ

- Các thành phần vận chuyển bao gồm khung ô tô, giá đỡ sàn tàu biển và các cấu trúc phụ hàng không vũ trụ

- Sử dụng kết cấu chung như giá đỡ, trạm làm việc và rào chắn công nghiệp

6.3Những hạn chế và cân nhắc

- Không khuyến nghị sử dụng cho: Kết cấu cầu chính, bộ phận chịu tải lõi máy móc hạng nặng hoặc bánh đáp hàng không vũ trụ, yêu cầu hợp kim có độ bền cao hơn như 7075 hoặc 2024.

- Yêu cầu quan trọng:

- Phải sử dụng ở nhiệt độ T6; nhiệt độ O/T4 không cung cấp đủ độ bền

- Có thể cần phải giảm ứng suất sau khi hàn do độ bền cục bộ bị giảm

- Các ứng dụng ngoài trời nên được anot hóa hoặc phủ lớp để bảo vệ chống ăn mòn

- Những cân nhắc khi thiết kế: Thiết kế kết cấu phải tuân theo tính toán tải trọng kỹ thuật, tránh tập trung ứng suất và kết hợp gia cố khi cần thiết.

7.0Nhôm 6061 có khả năng chống ăn mòn tốt không?

7.1Ưu điểm chính trong khả năng chống ăn mòn

Bảo vệ tự nhiên: Lớp oxit Al₂O₃ dày đặc hình thành tự nhiên trên bề mặt, cung cấp khả năng bảo vệ mạnh mẽ chống lại môi trường khí quyển, nước ngọt và môi trường kiềm hoặc axit nhẹ.

- Thành phần hợp kim được tối ưu hóa: Crom vết cải thiện độ tinh khiết của hạt và khả năng chống nứt do ăn mòn ứng suất, giảm thiểu rủi ro ăn mòn sau khi xử lý do cắt hoặc hàn.

- Tùy chọn bảo vệ nâng cao: Anodizing, phủ hoặc lắng đọng điện di có thể làm lớp bảo vệ dày hơn, cải thiện đáng kể hiệu suất trong môi trường ngoài trời hoặc ẩm ướt.

7.2Hiệu suất và hạn chế về môi trường

| Môi trường | Chống ăn mòn | Ghi chú |

| Khí quyển / Nước ngọt | Tuyệt vời, không có hiện tượng ăn mòn lâu dài đáng kể | Màng oxit tự nhiên thường là đủ |

| Axit nhẹ/Kiềm (pH 4–9) | Sức đề kháng ngắn hạn tốt | Tránh ngâm lâu; vệ sinh bề mặt bị nhiễm bẩn ngay lập tức |

| Xịt biển / muối | Trung bình; dễ bị rỗ và ăn mòn khe hở | Việc anod hóa bằng cách bịt kín là cần thiết; có thể ưu tiên 5052/5083 |

| Axit mạnh / Môi trường hóa học | Nghèo; dễ bị tấn công | Không khuyến khích sử dụng nếu không có lớp phủ chuyên dụng |

8.0Nhôm 6061 có thể được anot hóa không?

Nhôm 6061 có thể được anot hóa rất hiệu quả và là một trong những hợp kim anot hóa được sử dụng rộng rãi nhất trong các ứng dụng công nghiệp. Là một hợp kim có thể xử lý nhiệt thuộc dòng 6000 (hệ Mg-Si), tính chất hóa học và cấu trúc vi mô của nó hỗ trợ sự hình thành lớp oxit anot bền, chống ăn mòn và chống mài mòn, đồng thời mang lại khả năng thẩm mỹ tuyệt vời.

8.1Lý do cốt lõi cho khả năng tương thích anodizing

- Thành phần ổn định: Hàm lượng magie (0,8–1,2 wt%) và silic (0,4–0,8 wt%) được cân bằng tốt, trong khi các tạp chất như sắt (≤0,7 wt%) và đồng (≤0,15 wt%) được kiểm soát để tránh ảnh hưởng đến quá trình hình thành màng oxit. Điều này đảm bảo lớp anot đồng đều và dày đặc.

- Cấu trúc vi mô thuận lợi: Sau khi xử lý bằng dung dịch và lão hóa nhân tạo (ví dụ, nhiệt độ T6), cấu trúc hạt trở nên đồng nhất và các hạt Mg₂Si phân bố đều, tạo nên liên kết chắc chắn giữa màng anot và chất nền.

8.2Các thông số quy trình điển hình

| Bước quy trình | Các thông số chính |

| Tiền xử lý | Làm sạch bằng kiềm (NaOH 5–10%, 40–60°C, 1–3 phút) → Trung hòa (HNO₃ 10–15%, nhiệt độ phòng, 30 giây) → Rửa sạch |

| Anodizing | Chất điện phân axit sunfuric (15–20% H₂SO₄), 18–22°C, 12–18 V, 20–60 phút |

| Độ dày màng | Loại II: 5–25 µm; Loại III anodizing cứng: 50–100 µm |

| Sau khi điều trị | Niêm phong bằng nước nóng hoặc niêm phong bằng muối niken (95–100°C, 15–30 phút), nhuộm tùy chọn |

8.3Cải thiện hiệu suất sau khi anodizing

- Khả năng chống ăn mòn: Lớp Al₂O₃ dày đặc ngăn chặn không khí, độ ẩm và tác nhân ăn mòn, giảm tốc độ ăn mòn của thép 6061 trong môi trường khắc nghiệt (như tiếp xúc với nước biển) xuống dưới 0,05 mm/năm.

- Độ cứng bề mặt: Các màng anodized thông thường đạt 200–300 HV, trong khi lớp phủ anodized cứng có thể đạt 400–500 HV, cải thiện đáng kể khả năng chống mài mòn cho các bộ phận thường xuyên tiếp xúc hoặc trượt.

- Tùy chọn thẩm mỹ: Cấu trúc xốp của màng anot hấp thụ thuốc nhuộm hiệu quả, mang lại màu sắc ổn định và không phai, phù hợp cho các ứng dụng kiến trúc và điện tử.

9.0Tại sao nên chọn hợp kim nhôm 6061 thay vì 5052 hoặc 7075?

Nhôm 6061 được lựa chọn rộng rãi cho các ứng dụng công nghiệp nhờ đặc tính cân bằng. Nhôm 6061 có độ bền trung bình đạt được thông qua xử lý nhiệt, khả năng gia công và hàn tuyệt vời, khả năng chống ăn mòn mạnh mẽ và hiệu quả chi phí. Sự kết hợp này cho phép nhôm 6061 hoạt động tốt trong hầu hết các điều kiện làm việc không khắc nghiệt. Ngược lại, nhôm 5052 (không thể xử lý nhiệt) và nhôm 7075 (cường độ cực cao) phục vụ các ứng dụng hẹp hơn và không thể đáp ứng các yêu cầu đa chiều cho các dự án kỹ thuật đa năng.

9.1Bảng so sánh hiệu suất

| Thể loại hiệu suất | 6061-T6 | 5052-H32 | 7075-T6 | Ưu điểm của 6061 |

| Độ bền kéo | 310 MPa (45 ksi) | 230 MPa (33 ksi) | 570 MPa (83 ksi) | Cường độ trung bình đáp ứng 80% nhu cầu về kết cấu mà không phải chịu gánh nặng chi phí do cường độ vượt mức |

| Sức chịu lực | 275 MPa (40 ksi) | 195 MPa (28 ksi) | 500 MPa (73 ksi) | Độ bền ổn định, được xử lý nhiệt phù hợp với tải trọng động như cánh tay treo ô tô |

| Chống ăn mòn (Phun muối) | Tuyệt vời (≤0,08 mm/năm) | Cao hơn (≤0,05 mm/năm) | Trung bình, dễ bị nứt do ăn mòn ứng suất | Khả năng chống chịu ngoài trời/biển nhẹ phù hợp mà không cần xử lý bảo vệ mạnh |

| Khả năng hàn (MIG/TIG) | Tuyệt vời (≈85% duy trì độ bền mối hàn) | Tốt (≈75%) | Kém, dễ nứt và đòi hỏi quy trình chuyên biệt | Lý tưởng cho các cụm lắp ráp mô-đun; không cần xử lý nhiệt sau khi hàn |

| Khả năng gia công (Tốc độ cắt) | Tốt (≈800 m/phút) | Trung bình (≈600 m/phút, có xu hướng tạo sỏi) | Kém (≈500 m/phút, dụng cụ nhanh mòn) | Hiệu suất gia công cao và tỷ lệ phế liệu thấp cho sản xuất hàng loạt |

| Khả năng xử lý nhiệt | Có (T6/T4 với sự thay đổi về cường độ) | Không (chỉ gia công nguội) | Có (sức mạnh rất cao ở T6) | Điều chỉnh độ bền linh hoạt thông qua xử lý nhiệt giúp cải thiện khả năng thích ứng của thiết kế |

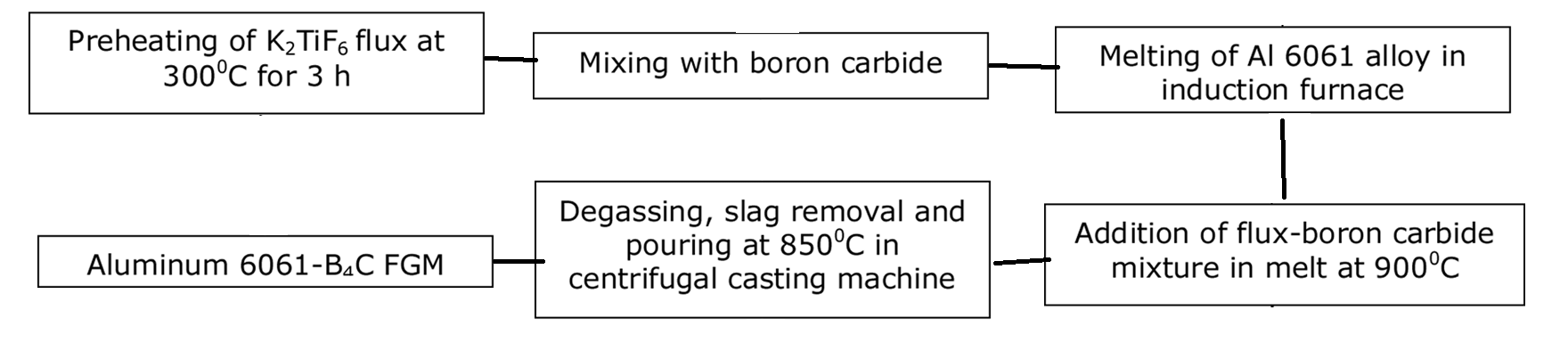

10.0Xử lý nhiệt nhôm 6061 (T6, T651)

Là hợp kim nhiệt luyện điển hình của dòng 6000, 6061 đạt được độ bền thông qua sự kết hợp giữa xử lý dung dịch, tôi và hóa già. Quá trình này thúc đẩy sự hình thành các kết tủa gia cường Mg₂Si, tăng đáng kể độ bền và độ cứng trong khi vẫn duy trì khả năng gia công và chống ăn mòn. T6 và T651 là hai loại tôi phổ biến nhất: T6 tối đa hóa độ bền, trong khi T651 ưu tiên độ ổn định kích thước.

10.1Nguyên tắc cốt lõi của xử lý nhiệt

- Xử lý bằng dung dịch: Hợp kim được nung ở nhiệt độ cao để hòa tan Mg₂Si và các chất kết tủa khác vào trong chất nền nhôm, tạo thành dung dịch rắn bão hòa đồng nhất.

- Làm nguội nhanh: Làm nguội nhanh giữ nguyên trạng thái quá bão hòa và ngăn ngừa kết tủa sớm, cho phép làm cứng lão hóa sau đó.

- Lão hóa (Tự nhiên hoặc Nhân tạo): Quá trình kết tủa có kiểm soát các hạt Mg₂Si mịn, phân tán giúp tăng cường hợp kim bằng cách gắn chặt các vị trí sai lệch.

Lưu ý: Nhiệt độ và thời gian phải được kiểm soát chính xác để tránh quá nhiệt (hạt thô) hoặc quá trình lão hóa chưa đủ (không đủ độ bền).

10.2Quy trình xử lý nhiệt T6 và T651

T6 Temper (Xử lý dung dịch + Lão hóa nhân tạo) — Độ bền tối đa

Phù hợp với các thành phần kết cấu đòi hỏi khả năng chịu tải cao.

| Giai đoạn quy trình | Các thông số chính | Mục đích |

| Tiền xử lý | Làm sạch bằng kiềm (NaOH 5–10%, 40–60°C, 1–3 phút) → Trung hòa (HNO₃ 10%, 30 giây) | Loại bỏ dầu và oxit để đảm bảo xử lý dung dịch đồng nhất |

| Giải pháp điều trị | 530–540°C (±5°C), 1–2 giờ (1 giờ cho ≤20 mm; 1,5–2 giờ cho 20–50 mm) | Hòa tan hoàn toàn Mg₂Si và đạt được dung dịch siêu bão hòa |

| Làm nguội | Làm nguội bằng nước (≤30°C), ngâm trong vòng 10 giây, tốc độ làm nguội ≥150°C/phút | Duy trì trạng thái siêu bão hòa |

| Lão hóa nhân tạo | 170–175°C (±3°C), 8–12 giờ | Lượng mưa được kiểm soát để đạt cường độ đỉnh |

| Làm mát | Làm mát bằng không khí đến nhiệt độ phòng | Ổn định sự phân bố kết tủa |

Tính chất cơ học điển hình của 6061-T6 (theo ASTM B221):

- Độ bền kéo: 310 MPa (45 ksi)

- Giới hạn chảy: 275 MPa (40 ksi)

- Độ giãn dài (50 mm): 17%

- Độ cứng Brinell: 95 HB

T651 Temper (Dung dịch + Kéo giãn giảm căng thẳng + Lão hóa nhân tạo) — Độ ổn định kích thước cao

T651 là phiên bản tối ưu của T6. Một bước kéo giãn giảm ứng suất được thêm vào sau khi tôi để loại bỏ ứng suất dư, lý tưởng cho các linh kiện chính xác như chi tiết đùn trong ngành hàng không vũ trụ và hệ thống đường dẫn máy.

| Giai đoạn quy trình | Các thông số chính | Mục đích |

| Tiền xử lý → Xử lý dung dịch → Làm nguội | Giống hệt T6 | Đạt được trạng thái siêu bão hòa cho quá trình lão hóa |

| Kéo giãn giảm căng thẳng | Độ giãn kéo 1–3% (1–2% đối với sản phẩm đùn, 2–3% đối với tấm); 5–10 mm/phút | Giải phóng ứng suất dư do dập tắt và giảm thiểu biến dạng |

| Lão hóa nhân tạo | Giống như T6 (170–175°C, 8–12 giờ) | Đạt được sức mạnh tối đa với sự ổn định được cải thiện |

| Làm thẳng | Sửa chữa nhỏ khi cần thiết | Duy trì dung sai kích thước chặt chẽ (ví dụ, độ thẳng ≤0,1 mm/m) |

Ưu điểm của T651:

- Ứng suất dư ≤50 MPa (thấp hơn 60% so với T6)

- Độ ổn định kích thước tuyệt vời; độ biến dạng gia công ≤0,05 mm/m

- Độ đồng đều cao của các đặc tính cơ học, với sự thay đổi ≤5% trên các mặt cắt

10.3Sự khác biệt chính giữa T6 và T651

| Loại | T6 | T651 |

| Sự khác biệt về quy trình | Không có sự kéo giãn để giảm căng thẳng | Bao gồm 1–3% kéo dài sau khi dập tắt |

| Ứng suất dư | Cao (≈120–150 MPa) | Rất thấp (≤50 MPa) |

| Độ ổn định kích thước | Trung bình; dễ bị biến dạng | Tuyệt vời; thích hợp cho gia công chính xác |

| Ứng dụng tiêu biểu | Các thành phần cấu trúc chung (giá đỡ, vỏ, ống) | Các bộ phận chính xác (hình dạng hàng không vũ trụ, hướng dẫn máy) |

| Thời gian sản xuất | Ngắn hơn | Dài hơn do kéo dài và duỗi thẳng |

| Trị giá | Đường cơ sở (1.0) | Cao hơn (1,2–1,3) |

Thẩm quyền giải quyết:

titanium.com/alloys/aluminum-alloys/aluminum-alloy-6061/

asm.matweb.com/search/specificmaterial.asp?bassnum=ma6061t6