Giriş: Boru Ucu Şekillendirmenin Önemi

Modern üretimde, bağlantı güvenilirliği ve yapısal bütünlük sistem güvenliği ve performansı için olmazsa olmazdır. Boru ucu şekillendirme her ikisini de sağlamada kritik bir rol oynar.

Birçok kişiye daha tanıdık gelen boru bükme veya sarma işlemlerinden farklı olarak, boru ucu şekillendirme, borunun geometrisini şekillendirmeye odaklanır. açık uçAmacı bağlantı iyileştirmenin ötesine geçerek sızdırmazlık, sızıntı önleme, hizalama ve yapısal güçlendirmeyi de kapsar.

Her Yerde Uygulamalar: Aracınızdaki fren hatlarından ofisinizdeki bakır soğutma borularına kadar Isıtma, havalandırma ve iklimlendirme Sistemlerde ve hatta tıbbi cihazlarda gaz besleme hatlarında bile boru ucu şekillendirme, sayısız endüstriyel ve günlük senaryoda mevcuttur.

1.0Boru Ucu Şekillendirme Nedir?

Boru ucu şekillendirme, bağlantı, sızdırmazlık, tutma veya özellik entegrasyonu gibi işlevleri desteklemek için bir borunun ucunu yeniden şekillendiren bir metal işleme sürecidir. Borunun açıklığının mekanik veya hidrolik kuvvet kullanılarak yerel plastik deformasyonunu, çapını, kesit profilini veya son şeklini değiştirmeyi içerir.

Boru bükmenin aksine, boru ucu şekillendirme borunun yönlendirmesini değiştirmez, bunun yerine açık uçta hassas şekillendirmeye odaklanır. Bu teknik otomotiv egzoz sistemleri, hidrolik hatlar, HVAC kanalları, mobilya yapıları ve havacılık yakıt hatları gibi endüstrilerde yaygın olarak kullanılır.

Temel Özellikler:

- İşlem Alanı: Kesinlikle tüpün uç kısmıyla sınırlıdır

- İşlem Türü: Plastik deformasyon tekniği (soğuk veya sıcak şekillendirme)

- Malzeme Uyumluluğu: Düşük karbonlu çelik, paslanmaz çelik, bakır, alüminyum, titanyum alaşımları ve hatta PP ve PVC gibi termoplastiklerle çalışır

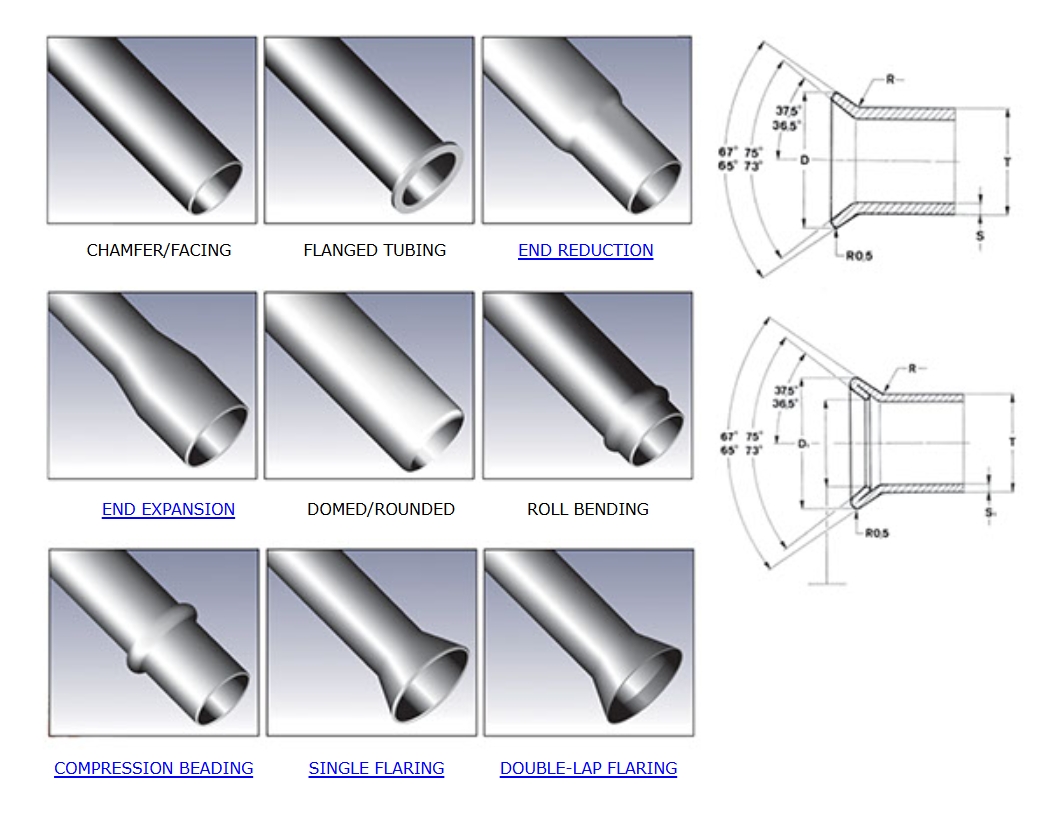

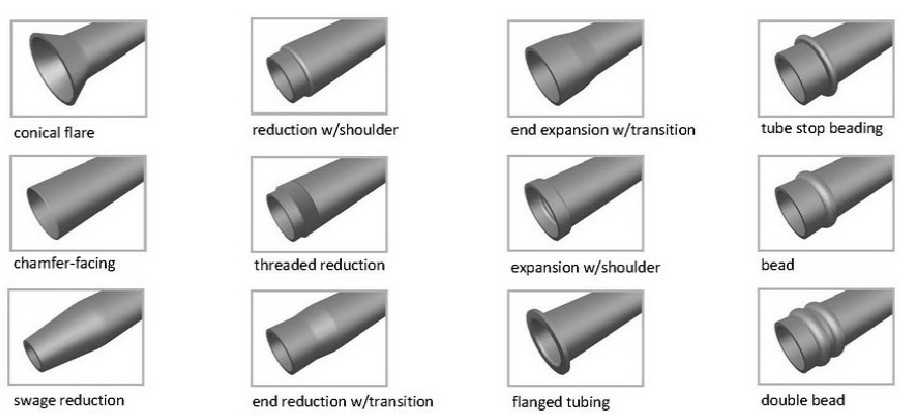

2.0Boru Ucu Şekillendirmenin Türleri ve Yapısal Sınıflandırmaları

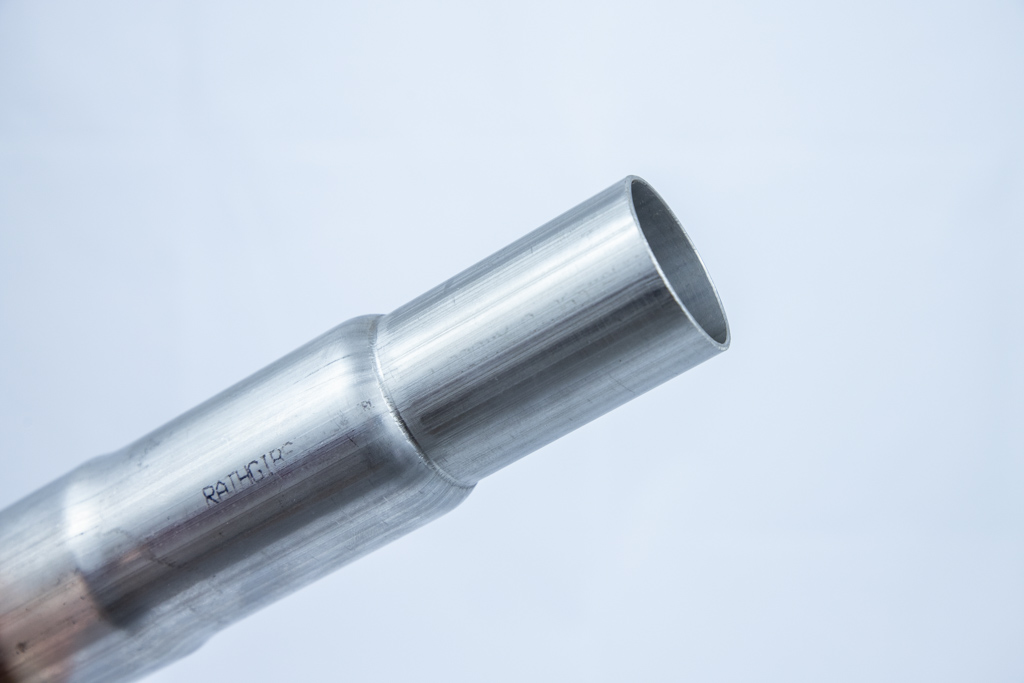

2.1Kesinti:

Geçmeli bağlantılar, yapısal durdurucular veya dişli bağlantılar için kullanılır.

Ortak Ekipman: Boru Ucu Sıkıştırma Makinesi, Boru Boyunlama Makinesi

- Omuzlu Redüksiyon: Redüksiyondan sonra yuvalama veya mekanik durdurma amaçlı kullanılan bir basamak oluşur.

- Pürüzsüz Azaltma: Belirgin bir omuzu olmayan, kaydırmalı bağlantılara uygun, konik geçiş.

- Dişli Redüksiyon: Küçültülmüş uç, bağlantı elemanının takılması için dış dişler oluşturacak şekilde işlenir.

2.2Genişleme ve Genişletme:

Sızdırmaz bağlantılar oluşturmak, bağlantı parçalarını birleştirmek veya şekil geçişlerini sağlamak için tasarlanmıştır.

Ortak Ekipman: Boru Ucu Genişletme Makinesi, Boru Genişletme Makinesi, Döner Uç Şekillendirme Makinesi

- Standart Flare: Tipik 37° veya 45° açılı geometri, hidrolik ve yüksek basınçlı akışkan sistemlerinde yaygın olarak kullanılır.

- Omuzlu Genişleme: Parlama oluşumu, eklem stabilitesini artırmak için bir omuz içerir.

- Çan Ağızlı (20°/37°/45°): Marmon veya SAE bağlantı elemanları ile bağlantı için konik flanşlar.

- Ofset Parlama: Parlama, yakıt hunileri gibi düzensiz bileşenlerde sıklıkla görülen, merkezden uzakta oluşur.

- Küresel Parlama: Borunun ucu kubbe şeklinde olup, bilye tipi soket bağlantılarına olanak sağlar.

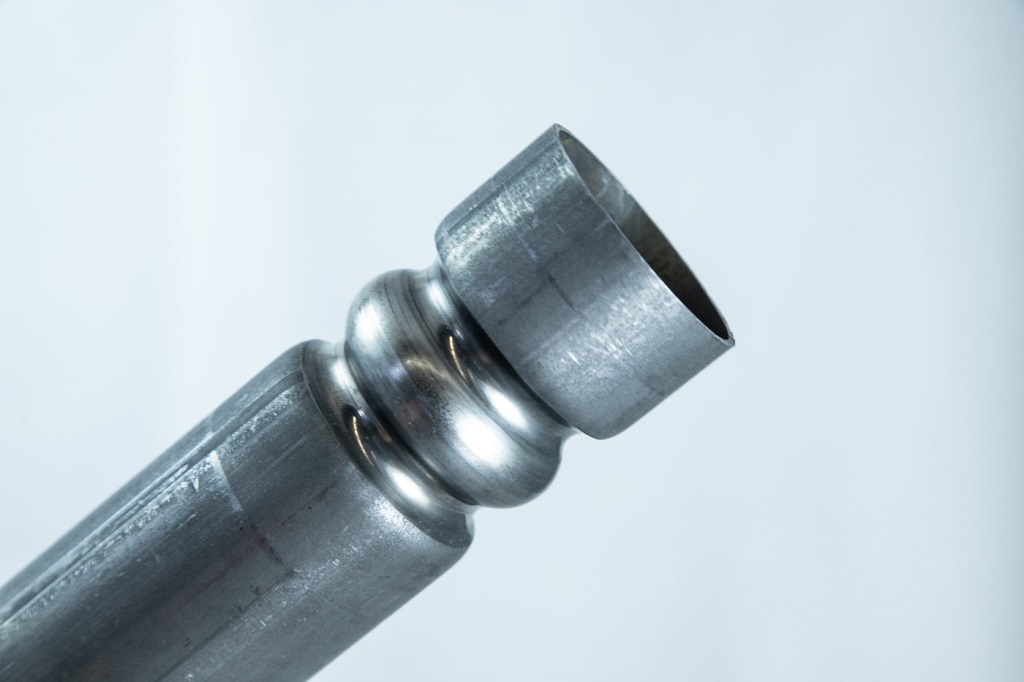

2.3Boncuklama:

Öncelikle hortum tutma, kaymayı önleme veya sızdırmazlık takviyesi için.

Ortak Ekipman: Boru Boncuklama Makinesi, Döner Boncuk Şekillendirme Makinesi

- Tek Boncuk: Hortumun sızdırmazlığını ve sabitlenmesini sağlayan boru ucuna yakın dairesel sırt.

- Çift Boncuk: Basınç dayanıklılığını ve sızdırmazlık bütünlüğünü artıran iki paralel sırt.

- Ters Boncuk: Boncuk, boru duvarının içine doğru oluşturulur ve genellikle O-ringleri veya contaları yerleştirmek için kullanılır.

- Norma Topu / Marmon Boncuk: Otomotiv egzoz sistemlerinde hızlı conta bağlantıları için tasarlanmıştır.

2.4Flanşlama:

Kaynak, cıvatalı birleştirmeler veya mekanik montajlar için arayüzler oluşturmak amacıyla kullanılır.

Ortak Ekipman: Boru Ucu Flanşlama Makinesi, Boru Genişletme Şekillendirme Makinesi

- 90° Flanş: Borunun ucu, kaynak veya kelepçe bağlantıları için ideal olan dik açılı olarak dışa doğru flanşlanmıştır.

- Konik Flanş: Genellikle şekillendirilmiş bağlantı parçalarıyla birleşmek için 20° ile 45° arasında bir açıyla flanşlanmıştır.

2.5Diğer Son Özellikler:

Destek bağlantısı, yapısal güçlendirme veya belirli fonksiyonel gereksinimler.

Ortak Ekipman: Döner Uç Şekillendirme Makinesi, Boru Ucu Kaplama ve Pah Kırma Makinesi

- Pahlı Uç: Borunun kenarı çapakları gidermek ve yerleştirmeyi kolaylaştırmak için pahlanmıştır.

- Tırtıklı: Kavramayı veya hortumun tutuşunu iyileştirmek için dış boru yüzeyinde ince dokulu desen.

- İş parçacığı: Borunun bağlantı parçaları veya vanalarla bağlantısı için boru ucuna dış dişler açılır.

- Yuvalar ve Çentikler: Özel parçalarla konumlandırma, kaynaklama veya birleştirme için kısmi kesimler veya oluklar.

- Karşılaşılan Sonlar: Borunun ucu, sızdırmazlık veya kaynak düzgünlüğünü garantilemek için hassas bir şekilde karelenmiştir.

- Sızdırmazlık veya Durdurma Özellikleri: Sıvı blokajı veya yerleştirme derinliği kontrolü için kullanılan halka veya boncuk benzeri oluşumlar.

3.0Çekirdek Boru Ucu Şekillendirme Yöntemlerinin Ayrıntılı Genel Bakışı

3.1Parlama:

Süreç Prensibi: Boru ucu, belirli bir açıda genişletilmiş bir yapı oluşturmak için konik bir kalıp veya mandrel kullanılarak radyal olarak genişletilir, bu da conta bütünlüğünü veya bağlantı uyumluluğunu iyileştirir.

İşlem Adımları:

① Boru sıkıştırma → ② Mandrel veya koni yerleştirme → ③ Malzeme takım boyunca genişler → ④ Son genişleme açısı elde edilir

Yaygın Teknikler:

Pul Flaring: Standartlaştırılmış alevler (örneğin otomotiv yakıt hatları) için uygundur; yüksek verimlidir ve hacimli üretim için idealdir

Döner Genişletme: Düzensiz veya geniş açılı genişletmeler (örneğin, HVAC, bilyalı mafsal contaları) için kullanılır; daha hassas şekillendirme

Ana Parametreler:

Tipik genişleme açıları: 37° (SAE), 45° (JIS), 90° (yüksek basınç sızdırmazlığı)

Duvar inceltme oranı 15% içinde olmalıdır; havacılık sınıfı parçalar için ≤10%

3.2Azaltma / Sıkıştırma:

Süreç Prensibi: Kalıplar kullanılarak boru ucunun radyal olarak sıkıştırılması, duvar kalınlığında hafif bir artışla dış çapı azaltır. Soğuk şekillendirmede kalınlık artışı ≤8%, sıcak şekillendirmede 15%'ye kadar.

Tipik Uygulamalar:

Çok aşamalı yuvalama: Mobilya korkuluklarında yaygın olarak kullanılan teleskopik borular

Nozul şekillendirme: Nozul girişinde akışı düzenlemek için kullanılır; tipik konik açı 12°–15°'dir

3.3Flanşlama:

Dış Flanş: Boru ucu, cıvatalı veya sızdırmaz montaj için bir flanş yüzeyi oluşturmak üzere dışa doğru bükülür. Flanş yüksekliği genellikle duvar kalınlığının 1,2 ila 2 katı arasında değişir.

İç Flanş: Uç, bir O-ring contası için bir oluk oluşturmak üzere içeriye doğru yuvarlanır. Oluk derinliği, O-ring çapına tam olarak uymalıdır (önerilen tolerans ±0,05 mm içindedir).

3.4Yiv açma:

Süreç Prensibi: Silindirler, boru duvarında simetrik bir oluk oluşturmak için basınç uygularlar; genellikle kelepçe tipi birleştirmelerde veya conta yerleştirmede kullanılırlar.

Endüstri Standartları:

NFPA 1963 (Yangınla Mücadele Hortum Bağlantısı): Yiv derinliği 1,2±0,1 mm, genişlik 2,0±0,2 mm

Üç silindirli makineler ±0,05 mm hassasiyete ulaşır; tek silindirli sistemlerden (±0,15 mm) daha iyidir

Tasarım Notları:

Minimum oluk kök yarıçapı, gerilim yoğunlaşması ve çatlamaları önlemek için duvar kalınlığının ≥0,3×olması gerekir.

3.5Yardımcı Şekillendirme Teknikleri

Uç Bükme: Boru ucunda 15°–30°'lik hafif bir eğim vardır; genellikle egzoz yönlendirmesi veya boşluk ayarlamaları için kullanılır.

Düzleştirme ve Kapatma: Boru ucu kalıplar kullanılarak düzleştirilir ve kapatılır; genellikle mobilya ayaklarında veya teşhir yapılarında kullanılır. Düzleştirme uzunluğu yeterli dayanıklılık için boru çapının en az 3× olmalıdır.

Pahlama ve Çapak Alma: Contaların hasar görmesini veya gerilim birikmesini önlemek için boru uçları pahlanmalıdır. Önerilen açı: 45°; derinlik: 0,2–0,5 mm.

3.6Boru Ucu Şekillendirme ve Boru Bükme Arasındaki Temel Farklar

Tanım Perspektifi:

Boru Ucu Şekillendirme: Borunun açık ucunun geometrisini yerelleştirilmiş plastik deformasyon yoluyla değiştirmeye odaklanır. Bu işlem, bağlantı, sızdırmazlık, konumlandırma veya entegrasyon gibi işlevleri desteklemek için çapı, kesiti veya terminal özelliklerini yeniden şekillendirir.

Boru Bükme: Borunun genel yolunu veya şeklini değiştirir, eğriler veya açısal sapmalar yaratır. Birincil amaç, borunun yönlendirmesini kurulum veya mekansal düzen gereksinimlerine uyacak şekilde değiştirmektir.

Şekillendirme Alanı:

Boru Ucu Şekillendirme: Sadece tüpün lokalize uç bölümünde, tipik olarak açıklıktan birkaç milimetre ila santimetre mesafede hareket eder. İşlevsel uç özellikleri üretmek için şekillendirme sıkı bir şekilde kontrol edilir.

Boru Bükme: Borunun uzunluğu boyunca herhangi bir bölüme uygulanır ve uzaysal yönelimini değiştirir. Genellikle daha uzun segmentleri içerir ve borunun tüm güzergahını etkiler.

Amaç ve İşlevsel Farklılıklar:

Boru Ucu Şekillendirme: Boru ucunun bağlantı performansını iyileştirmeyi amaçlar. Ortak hedefler şunlardır:

- Parlama yerleştirme ve sızdırmazlık için

- Azaltma çiftleşme ve durma için

- Flanşlama cıvatalı veya kaynaklı bağlantılar için

- Oluk açma kelepçe yerleşimi için

Bu özellikler sızdırmazlığı, sızıntı önlemeyi, hizalamayı ve yapısal güçlendirmeyi artırır.

Boru Bükme: Boru yolunu yeniden yönlendirmek ve kurulum ortamına uyum sağlamak için tasarlanmıştır. Engelleri önlemeye yardımcı olur ve karmaşık mekansal yapılandırmaları destekler.

4.0Boru Ucu Şekillendirme Makinesi Nedir?

Boru ucu şekillendirme makinesi, boruların açık uçlarında sıkıştırma, genişletme, daraltma, flanşlama, pah kırma, yuvarlama ve kapatma gibi şekillendirme işlemlerini gerçekleştirmek için tasarlanmış bir ekipmandır. Birincil amacı, boru ucundaki sızdırmazlık performansını, bağlantı güvenilirliğini ve yapısal dayanıklılığı iyileştirmektir.

Yaygın Şekillendirme Yöntemleri

| Şekillendirme Yöntemi | Tanım |

| Parlama | Daha kolay yerleştirme ve kapatma için tüp ucunu çan şekline getirir. |

| Azaltma | Daha küçük bileşenlerle birleştirmek için boru ucu çapını daraltır. |

| Boncuklama | Borunun ucunda mukavemeti artırmak veya sızdırmazlık halkalarına yer açmak için yükseltilmiş bir flanş veya boncuk oluşturur. |

| Pah kırma | Boru kenarını düzeltmek ve montajı kolaylaştırmak için çapakları giderir. |

| Kapanış | Boru uçlarını kapatır, egzoz sistemlerinde veya sıvı muhafazalarında yaygın olarak kullanılır. |

| Oluk açma | Mekanik birleştirmeler veya sızdırmazlık amaçları için çevresel oluklar veya oluklar oluşturur. |

Ana Yapısal Bileşenler

- Makine Şasisi ve Yatağı: Tüm sistemi destekler ve operasyonel istikrarı sağlar.

- Şekillendirme Kalıpları: Belirli proseslere göre özel olarak üretilir, nihai tüp şekli belirlenir.

- Hidrolik veya Servo Sistem: Hassas şekillendirme veya sıkıştırma kuvveti sağlar.

- Kelepçeleme Ünitesi: Şekillendirme sırasında borunun yerinden oynamasını önlemek için boruyu yerinde sabitler.

- Kontrol Sistemi (PLC veya Dokunmatik Panel): Programlanabilir kontrol ve parametre ayarına olanak tanır.

Sınıflandırma Yöntemleri

Tahrik Mekanizmasına Göre

- Hidrolik Boru Ucu Şekillendirme Makinesi:

Yüksek itme gücü sunar; kalın duvarlı çelik veya paslanmaz çelik gibi yüksek dirençli malzemelerin şekillendirilmesi için uygundur. Genişletme, daraltma, boncuklama ve oluk açma gibi karmaşık işlemler yapabilir. Genellikle otomotiv egzozunda ve endüstriyel boru sistemlerinde kullanılır. - Pnömatik Boru Ucu Şekillendirme Makinesi:

Basit yapı ve hızlı tepki; küçük çaplı, ince duvarlı tüplerin hızlı işlenmesi için idealdir. Hafif bileşenler ve laboratuvar tüpleri için sıklıkla kullanılır. - Servo Elektrikli Boru Ucu Şekillendirme Makinesi:

Yüksek şekillendirme hassasiyeti, tepkisel kontrol ve düşük enerji tüketimi. Yüksek tekrarlanabilirliği destekler ve otomatik hatlar ve hassas üretim için uygundur.

İş İstasyonu Sayısına Göre

- Tek İstasyonlu Makineler:

Genişletme, daraltma veya kapatma gibi tek bir şekillendirme işlemi için kompakt tasarım. Küçük partili işler veya modüler üretim adımları için uygundur. - Çift İstasyonlu Makineler:

İki ardışık işlemi (örneğin, azaltma + boncuklama, genişletme + kanal açma) gerçekleştirme kapasitesine sahiptir. Kompakt düzen ve üretim verimliliği arasında bir denge sunar. - Çok İstasyonlu Makineler:

Tek bir kurulumla sırayla üç veya daha fazla şekillendirme adımını (örneğin, azaltma + genişletme + kanal açma + kapatma) destekler. Otomasyonu ve çıktıyı artırır, yüksek hacimli ve karmaşık parça üretimi için idealdir.

Otomasyon Seviyesine Göre

- Manuel Makineler: Düşük maliyetli ve basit yapı. Manuel yükleme ve çalıştırma gerektirir. Prototipleme, onarım çalışmaları veya geçici laboratuvar kullanımı için uygundur.

- Yarı Otomatik Makineler: Çekirdek oluşturma eylemleri otomatikleştirilmiştir; manuel yükleme/boşaltma hala gereklidir. Düşük ila orta üretim hacimleri için maliyet ve verimlilik arasında bir denge sunar.

- Tam Otomatik Makinalar: Otomatik besleme, konumlandırma ve kalıp değiştirme sistemleriyle donatılmıştır. Tek başına çalışabilir veya gözetimsiz, sürekli işleme için otomatik hatlara entegre edilebilir; yüksek hacimli üretim için idealdir.

5.0Boru Ucu Şekillendirme – Sıkça Sorulan Sorular (SSS)

Boru ucu şekillendirme ile boru bükme arasındaki fark nedir?

Boru ucu şekillendirme, borunun genel yolunu değiştirmeden açık ucunu şekillendirmeye odaklanır. Öte yandan boru bükme, borunun şeklini ve yönlendirmesini değiştirir.

Boru ucu şekillendirmenin yaygın türleri nelerdir?

Tipik tipler arasında redüksiyon, genişletme ve genişletme, boncuklama, flanşlama ve pah kırma, tırtıllama ve diş açma gibi ek özellikler bulunur.

Genişletmede kullanılan standart genişletme açıları nelerdir?

Yaygın genişleme açıları arasında 37° (SAE standardı), 45° (JIS standardı) ve 90° (yüksek basınçlı sızdırmazlık için kullanılır) bulunur. Her açı farklı sızdırmazlık ve bağlantı amaçlarına hizmet eder.

İndirgeme işleminin tipik uygulamaları nelerdir?

Azaltma, çoğunlukla kayar bağlantılarda, çok aşamalı yuvalamada ve nozul şekillendirmede kullanılır. Borunun uç çapını azaltır, genellikle duvar kalınlığında hafif bir artışla.

Flaring ve flanging arasındaki fark nedir?

Genişletme, genellikle kaynak veya cıvatalı montaj için birleştirme yüzeyi oluşturmak üzere boru ucunun dışa doğru bükülmesini içerir. Flanş, yapılandırılmış sızdırmazlık ve montaj için tasarlanmış daha standart bir genişletilmiş şekildir.

Grooving'in temel amacı nedir?

Yiv, kelepçeleri tutmak veya sızdırmazlık halkalarını yerleştirmek için boru duvarında bir girinti oluşturarak, birleşim güvenliğini ve sızdırmazlık performansını artırır.

Referanslar

gjsteel.com/capabilities/boru-ucu-şekillendirme

proto1mfg.com/2021/07/27/boru-ucu-sekillendirme-boru-ucu-sekillendirme-tipleri

www.rs-traut.de/tr/urunler/tup-sekillendirme