- 1.0Diş Haddeleme Nedir? Tanımı, İşlemi ve Temel Faydaları

- 2.0Modern Üretimde Haddelenmiş Dişlerin 6 Temel Avantajı

- 2.1Daha Yüksek Diş Gücü: Yorulma ömrü kesilmiş dişlere göre 5-10 kat daha uzundur

- 2.2Kararlı Doğruluk: Uzun çalışmalarda tutarlı toleranslar

- 2.315%–27% Malzeme Tasarrufu: Gözle görülür maliyet düşüşü

- 2.4Daha Yüksek Verimlilik: En hızlı iplik oluşturma süreci

- 2.5Üstün Yüzey Kaplaması: Zemin dişleriyle karşılaştırılabilir

- 2.6Geniş Uygulama Aralığı: Sadece dişlerden daha fazlası

- 3.0Neler Haddelenebilir? Diş Tipleri, Malzemeler ve Ürün Uygulamaları

- 4.0İplik Haddeleme Makinesi Nasıl Seçilir? 3 Ana Tip + Seçim Kılavuzu

- 5.0Diş Açma Kalıpları Nasıl Kullanılır? Daha Uzun Ömür ve Daha Yüksek Doğruluk İçin Önemli İpuçları

- 6.0Sıkça Sorulan Sorular (SSS): Diş Açma İşlemi Açıklaması

- 7.0Sonuç: Diş Haddeleme — Daha Düşük Maliyet ve Daha Yüksek Verimlilik için Kanıtlanmış Bir Yöntem

Bağlantı elemanları, havacılık bileşenleri ve otomotiv parçaları gibi sektörlerde, diş üretiminin hassasiyeti ve verimliliği ürün kalitesini ve genel maliyeti doğrudan etkiler. Geleneksel diş açma yöntemleri genellikle aşırı malzeme israfına, düşük diş mukavemetine ve zayıf yüzey kalitesine neden olur. Buna karşılık, gelişmiş bir soğuk şekillendirme işlemi olan diş haddeleme, temel avantajları olan talaşsız üretim, üstün mukavemet ve yüksek doğruluk nedeniyle modern üretimde tercih edilen seçenek haline gelmiştir.

1.0Diş Haddeleme Nedir? Tanımı, İşlemi ve Temel Faydaları

Üretim sektöründeki birçok profesyonel genellikle "Diş haddeleme nedir?" veya "Diş haddeleme nasıl yapılır?" sorularını araştırır. Temel prensip basittir: Diş haddeleme, malzemeyi kesmek yerine, metali yerinden oynatmak ve şekillendirmek için soğuk şekillendirme kullanır.

1.1İplik Haddelemenin Tanımı:

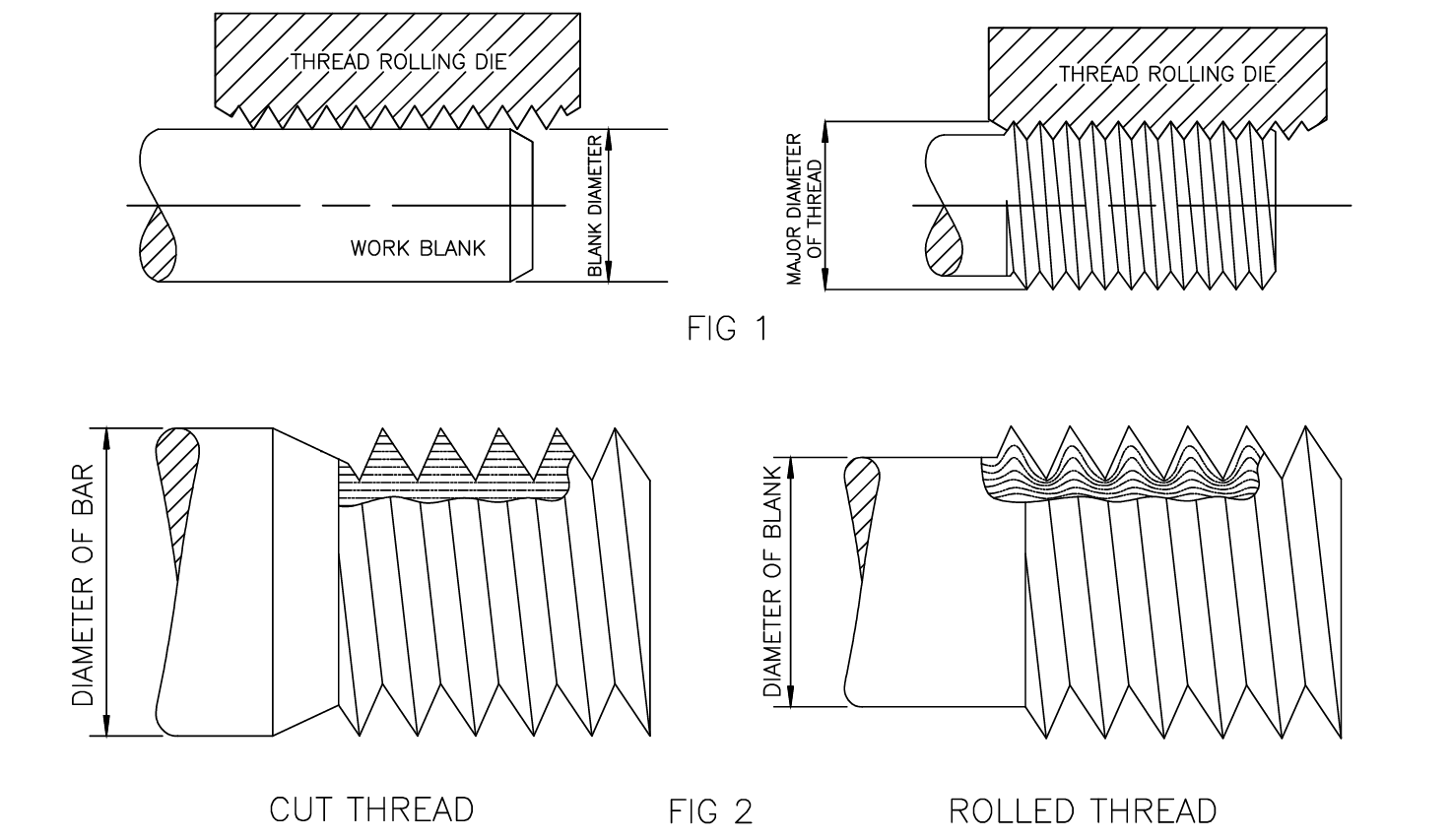

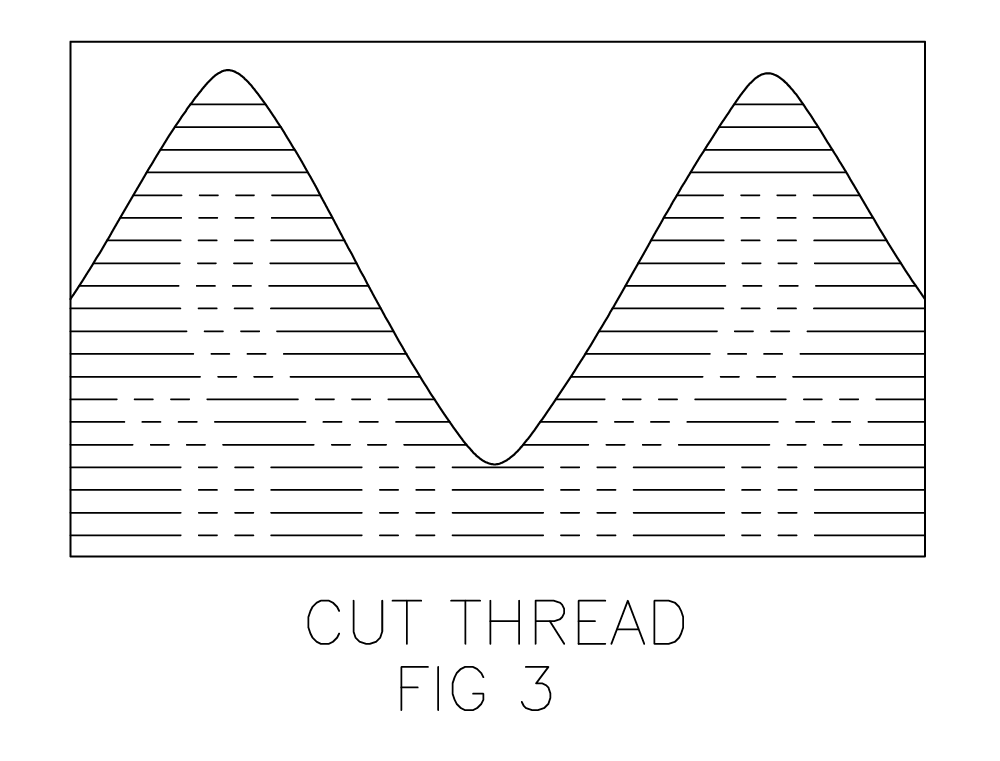

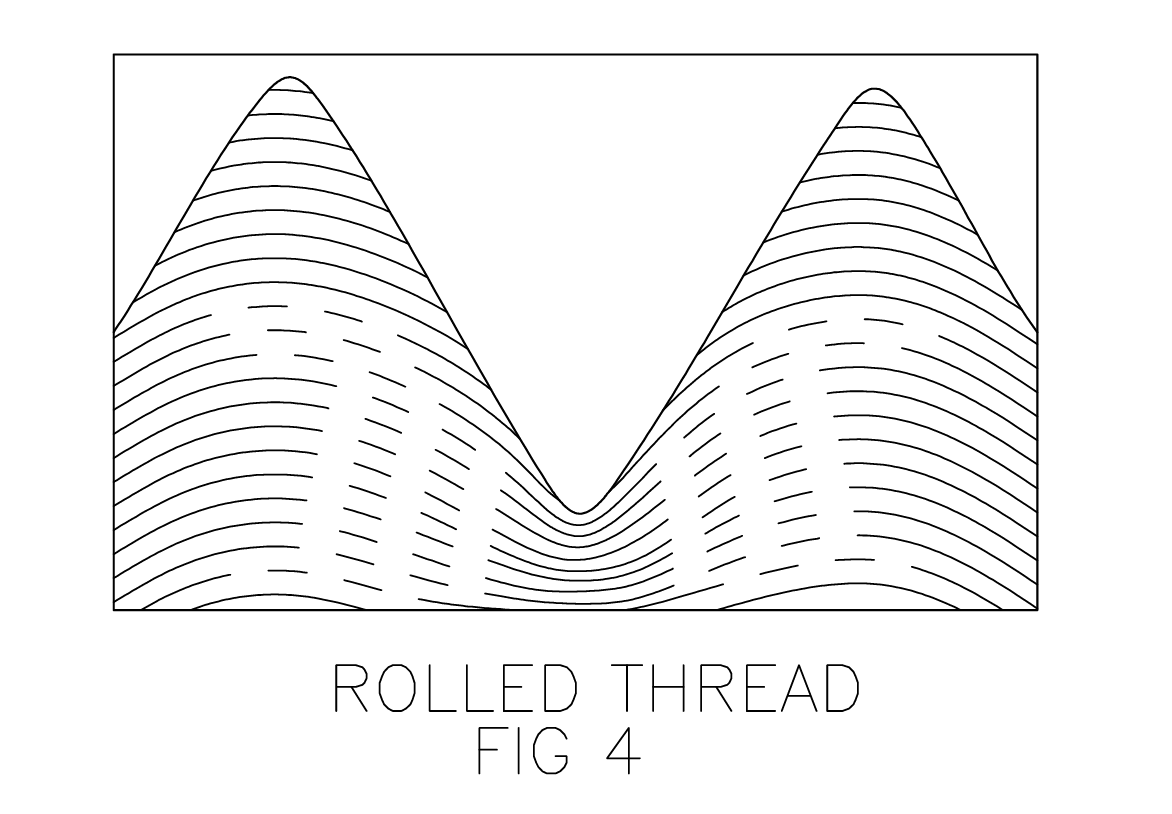

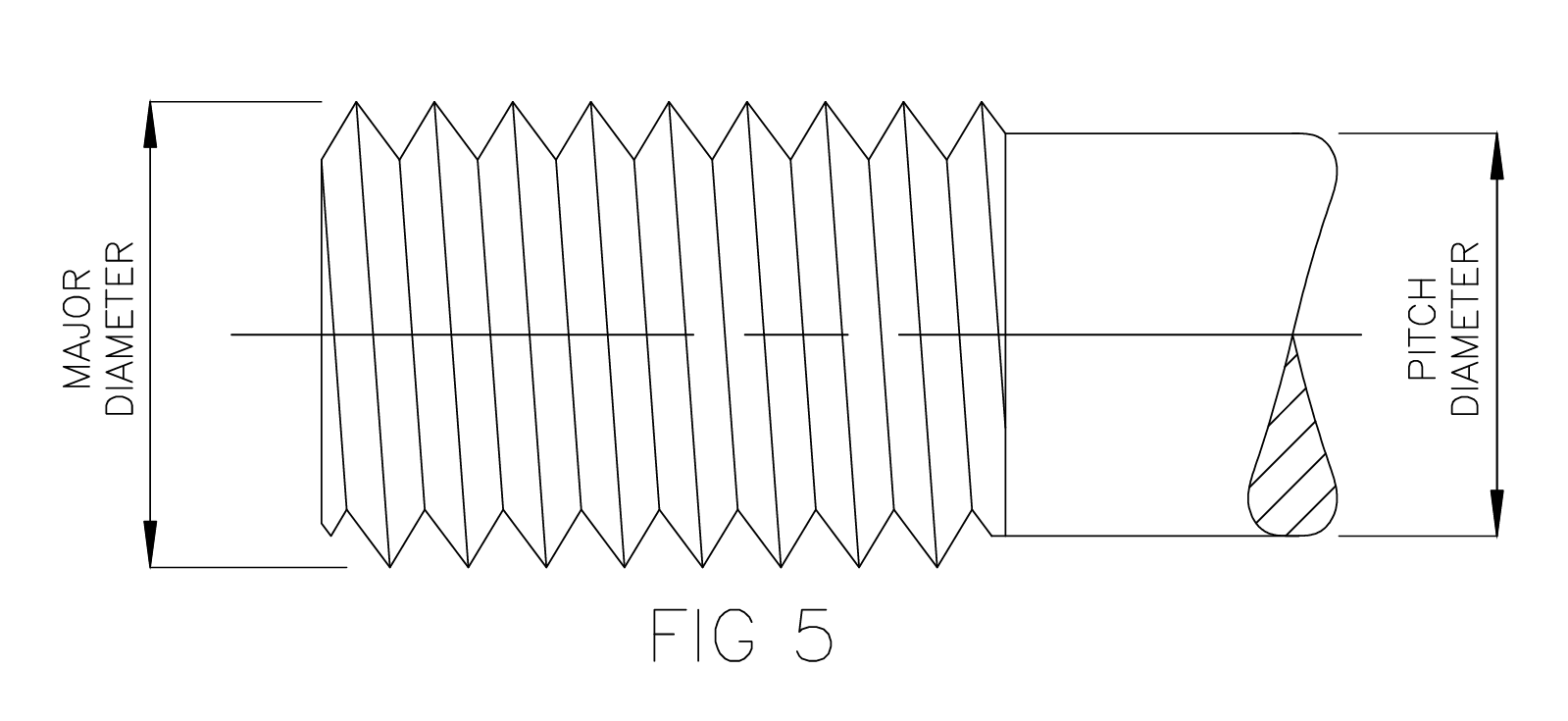

Diş haddeleme, esas olarak oda sıcaklığındaki metal levhalar üzerinde dış dişler oluşturmak için kullanılan bir soğuk şekillendirme işlemidir (özel durumlarda ısıtılmış levhalar da kullanılabilir). Ters diş profillerine sahip sertleştirilmiş çelik kalıplar kullanılarak yapılan işlem, levha dönerken basınç uygular. Bu, malzemenin plastik olarak akmasını sağlar: kalıp izi diş kökünü oluştururken, yer değiştiren metal dışarı doğru akarak tepeyi oluşturur ve bu da düzgün ve pürüzsüz dişler elde edilmesini sağlar.

1.2Diş Açma ve Diş Açma: Temel Farklar

| Karşılaştırma Yönü | İplik haddeleme | İplik Kesme |

| Şekillendirme Yöntemi | Malzemenin plastik yer değiştirmesi (talaşsız) | Malzeme kaldırma (talaş üreten) |

| İplik Mukavemeti | Gelişmiş çekme ve yorulma mukavemeti için soğuk işlenmiş | Tahıl yapısı kesilir, bu da daha düşük mukavemete neden olur |

| Yüzey Kaplama | Haddeleme ile cilalanmış, daha pürüzsüz bir yüzey | Alet izleri ve çapaklar daha yaygın |

| Malzeme Kullanımı | 15%–27% tasarruf sağlar (atık yok) | 15%'den fazla atık talaş olarak |

| Üretim Verimliliği | Yüksek hızlı, sürekli şekillendirme | Daha yavaş, tek geçişli kesme |

Kısacası: İplik kesme çıkarmalı—malzemenin israfına ve mukavemetin zayıflamasına neden olurken—diş haddeleme biçimlendirici, malzemeden tasarruf sağlar ve daha güçlü iplikler üretir.

2.0Modern Üretimde Haddelenmiş Dişlerin 6 Temel Avantajı

"Diş haddelemenin avantajları" veya "Haddelenmiş dişler neden kesilmiş dişlerden daha iyidir?" gibi terimler ararken, üreticiler genellikle sağladığı gerçek değere odaklanırlar. Üretim verilerine ve sektör geri bildirimlerine dayanarak, haddelenmiş dişlerin faydaları mukavemet, doğruluk, maliyet ve verimlilik olmak üzere altı temel noktada özetlenebilir.

2.1Daha Yüksek Diş Gücü: Yorulma ömrü kesilmiş dişlere göre 5-10 kat daha uzundur

Haddeleme sırasında soğuk şekillendirme işlemi, tane yapısının kesilmesi yerine "sürekli akmasına" neden olur. Aynı zamanda, diş kökünde kalıcı basınç gerilmeleri oluşur. Bu iki etki, haddelenmiş dişlerin mekanik özelliklerini önemli ölçüde artırır:

- Çekme dayanımı +10%:Soğuk iş sertleştirmesi yüzey yoğunluğunu artırarak statik çekme testlerinde kırılma direncini iyileştirir.

- Geliştirilmiş kayma direnci: Sürekli tane akışı, iplik kaymasına karşı direnç gösterir; kesme hasarı, tane sınırlarını takip etmek yerine taneler boyunca kesmeyi gerektirir.

- Üstün yorulma performansı: Haddelenmiş kökler pürüzsüzdür ve alet izlerinden arındırılmıştır, bu da gerilim artışlarını önler. Kalan basınç gerilimi, çatlak oluşumunu geciktirir. 260 °C'de (500 °F) bile yorulma dayanımı bozulmaz (kesilen dişler ısıtıldıktan sonra ~25% dayanım kaybeder).

2.2Kararlı Doğruluk: Uzun çalışmalarda tutarlı toleranslar

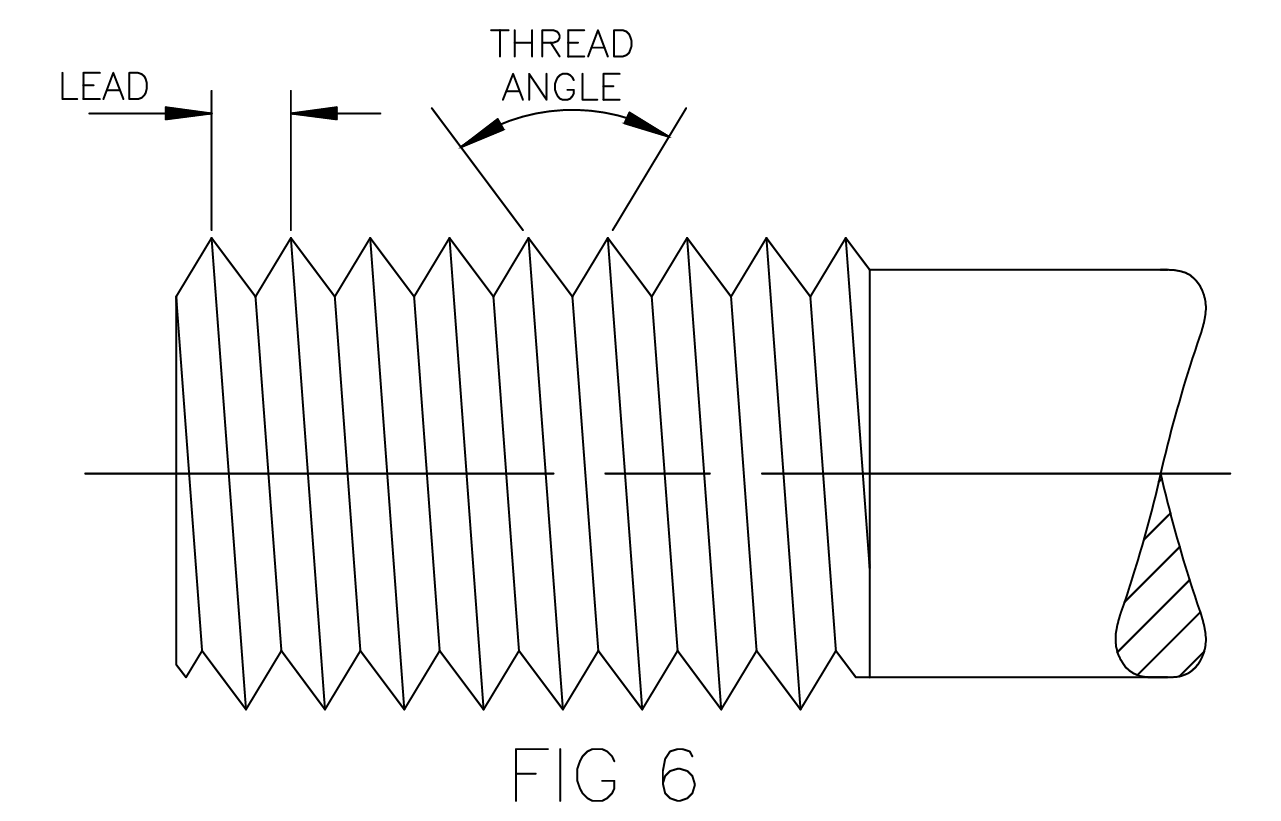

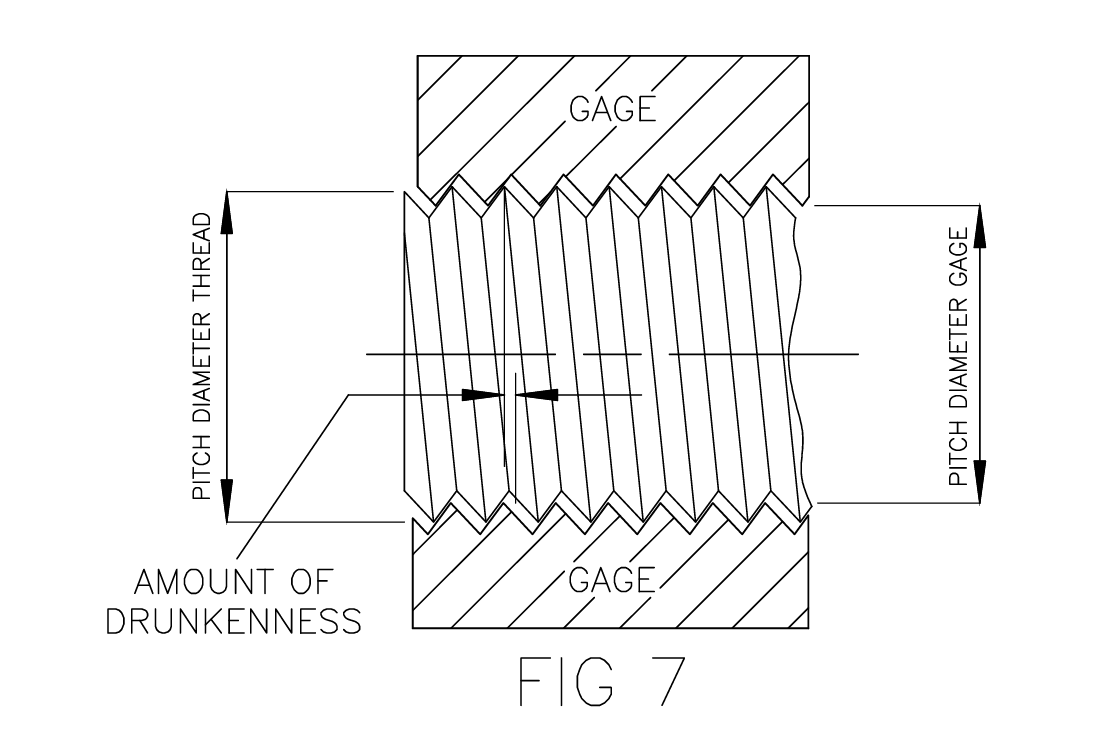

Haddelemede diş hassasiyeti, aşınmayı keskin kesici kenarlar yerine geniş yüzeylere dağıtan kalıplar tarafından belirlenir ve bu da sık sık bileme ihtiyacını azaltır. Bu, zaman içinde istikrarlı bir hassasiyet sağlar. Kontrol edilen temel parametreler şunlardır:

- Çaplar: Büyük, aralıklı ve küçük çaplar, ham parça boyutu ve kalıp profili tarafından belirlenir; toleranslar ±0,01 mm içinde kalabilir.

- Diş açısı ve ilerleme: Kalıp hassasiyeti doğrudan dişe aktarılır; sert malzemelerdeki hafif elastik geri kazanım, modifiye edilmiş kurşun kalıplarla telafi edilebilir.

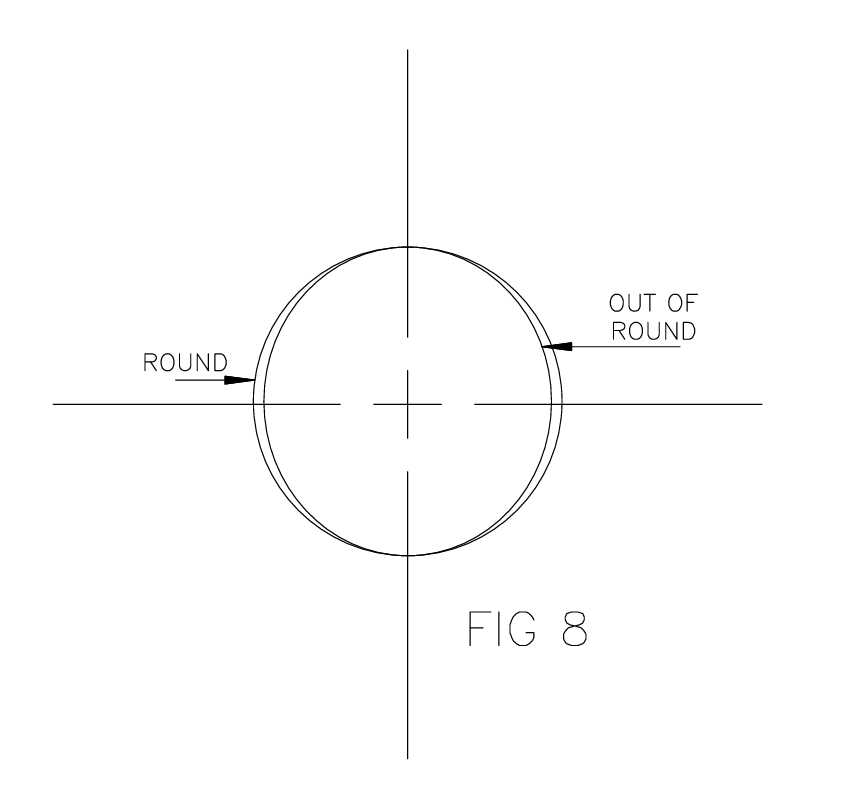

- Yuvarlaklık ve çıkıntı: Üniform boşluklar ve kademeli kalıp basıncı yuvarlaklığı korur; sapma, kurşun açısı ayarlamaları yoluyla kontrol edilebilir.

2.315%–27% Malzeme Tasarrufu: Gözle görülür maliyet düşüşü

Talaş oluşmadığı için diş açma işlemi, malzemeyi çıkarmak yerine yerinden oynatır. Sektör test verileri, diş boyutuna göre malzeme tasarrufu sağladığını göstermektedir:

| İplik Boyutu | Kaydedilen Malzeme | İplik Boyutu | Kaydedilen Malzeme |

| 8-32 | 24% | ¾-10 | 16% |

| 4-20 | 25% | 1-8 | 18% |

| ⅜-16 | 27% | 1½-6 | 16% |

Damgalı parçalar için diş açma, daha ince malzemelerin kullanılmasına olanak tanır (küçük çaplı parçalar yerine, sadece adım çapına yakın bir boşluk çapı gerektirir), bu da malzeme israfını daha da azaltır.

2.4Daha Yüksek Verimlilik: En hızlı iplik oluşturma süreci

Diş açma, diş üretimi için mevcut en hızlı yöntemdir ve belirgin verimlilik artışları sağlar:

- Çok yönlü ekipman: Manuel, yarı otomatik ve tam otomatik makineler için uygundur. Otomatik besleyiciler sayesinde, tek bir operatör birden fazla makineyi çalıştırarak dakikada onlarca ila yüzlerce parça üretebilir.

- İkincil işlemleri ortadan kaldırır:Omuzlara yakın haddelenmiş dişler doğrudan üretilebilir, bu sayede çapak alma, pah kırma veya parlatma adımları ortadan kalkar.

- Küçük partilerde bile maliyet etkin: Kurulumu hızlı ve basittir, bu da birkaç yüz parçadan oluşan seriler için bile rekabetçi bir üretim sağlar.

2.5Üstün Yüzey Kaplaması: Zemin dişleriyle karşılaştırılabilir

Kalıp yüzey kalitesi doğrudan dişe aktarılırken, haddeleme işlemi cilalama etkisi sağlar. Bu sayede, taşlanmış dişlerle karşılaştırılabilecek kadar düşük Ra 0,8 μm yüzey pürüzlülüğü elde edilir. Karbon çeliği, paslanmaz çelik, pirinç veya alüminyum işleniyor olsun, haddeleme işlemi ek bir işlem gerektirmeden düzgün ve cilalı bir görünüm sağlar.

2.6Geniş Uygulama Aralığı: Sadece dişlerden daha fazlası

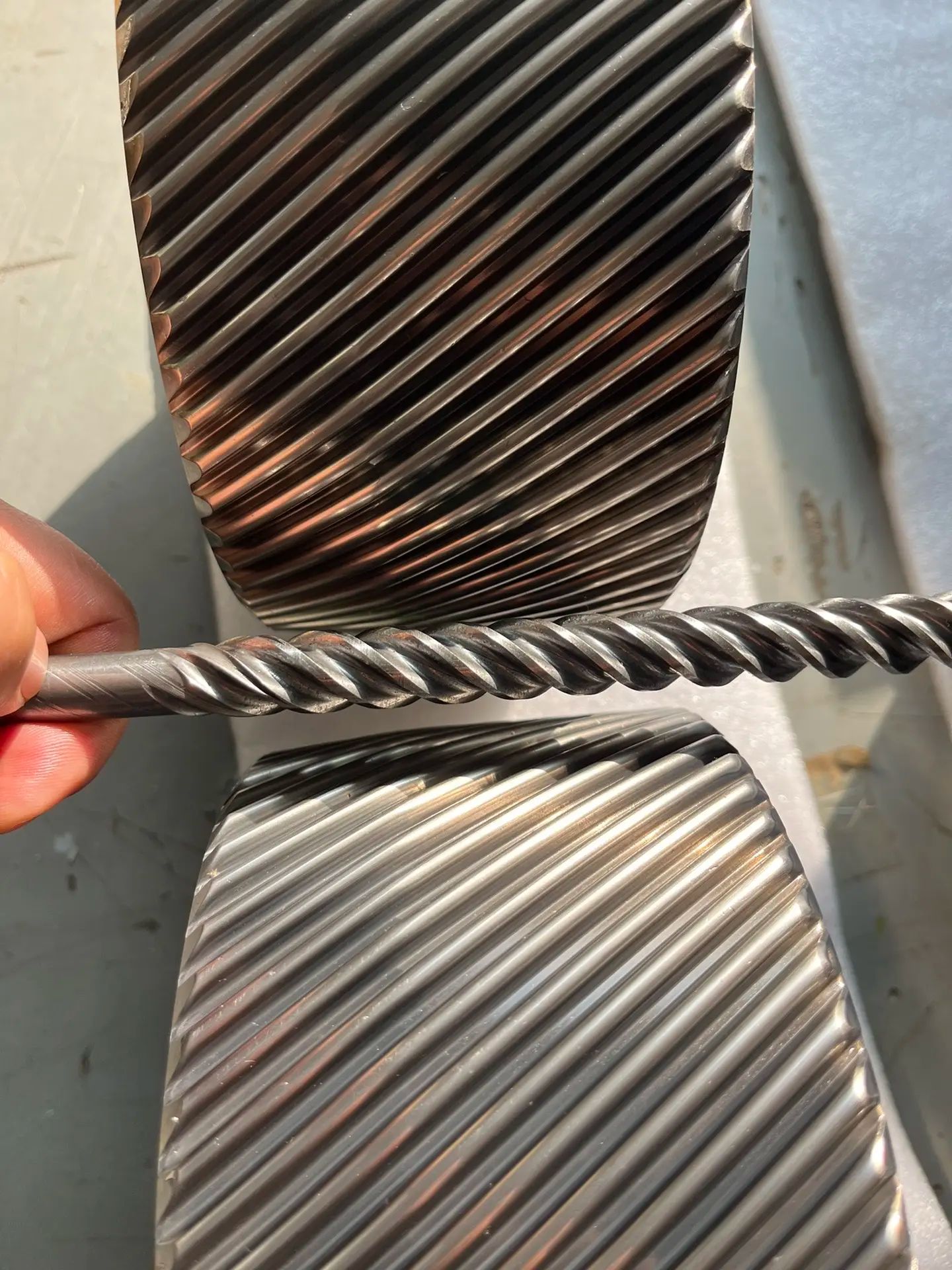

Diş haddeleme sadece dişlerle sınırlı değildir. Ayrıca tırtıllar, spline'lar, tırtıklar, yağ kanalları ve cilalı şaftlar da oluşturabilir. Örneğin, yağ kanallı otomotiv şaftları tek geçişte haddelenerek, frezelemeye göre 30% daha düşük maliyetle pürüzsüz kanallar üretilebilir.

3.0Neler Haddelenebilir? Diş Tipleri, Malzemeler ve Ürün Uygulamaları

Üreticiler, "diş açma uygulamaları" veya "hangi dişler açılabilir" araması yaparken genellikle kendi ürünlerinin uygun olup olmadığını teyit etmek isterler. Diş açmanın uyarlanabilirliği son derece geniştir ve modern üretimde kullanılan neredeyse tüm diş tiplerini, malzemeleri ve ürün kategorilerini kapsar.

3.1Haddeleme ile Uyumlu Diş Tipleri: 20'den Fazla Standart Özellik

Diş açma, aşağıdakiler de dahil olmak üzere hemen hemen her yaygın veya özel diş formunu üretebilir:

- S. Standartları: NPT (konik boru), NPTF (kuru sızdırmazlık borusu), ANPT (havacılık borusu), NPSM/NPSL (düz boru).

- Uluslararası Standartlar: ISO metriği, İngiliz Birliği dişleri.

- Özel Konular: Payanda dişleri, Lok-Thred® formları, kendinden diş açan vida dişleri (Tip A / B / C), güç vida dişleri.

- Diğerleri: Bağlantı parçaları için sol, çok başlangıçlı, halka ve konik dişler.

Boyut aralığı: Çapları 0,060 inç (1,52 mm) ile 5 inç (127 mm) arasında, diş aralıkları ise 2–80 TPI arasındadır. Özel ekipmanlarla daha büyük veya daha küçük dişler açılabilir.

3.2Uygun Malzemeler: Herhangi bir sünek metal ≤ Rockwell C40 sertliği

Diş haddelemenin temel şartı sünekliktir. Sertliği Rc 40'a kadar (bazen belirli koşullar altında daha da yüksek) olan tüm metaller haddelenebilir. Bunlara şunlar dahildir:

- Çelikler: Karbon çelikleri (1010/1112), alaşımlı çelikler (2330/3140/6150), paslanmaz çelikler, takım çelikleri.

- Demir Dışı Metaller: Pirinç, bronz, alüminyum, bakır, berilyum bakır, titanyum, nikel, Monel alaşımları.

- Diğerleri: Seçilmiş döküm alaşımları, gümüş ve altın (hassas parçalarda kullanılır).

3.3Tipik Uygulamalar: Bağlantı Elemanlarından Havacılık Bileşenlerine

- Bağlantı elemanları: Cıvatalar, vidalar, saplamalar, somunlar (özellikle yorulma direncinin kritik olduğu yüksek dayanımlı cıvatalar).

- Otomotiv: Miller (yivli veya kanallı), dişliler, radyatör bağlantı parçaları.

- Havacılık ve Uzay: ANPT dişli bağlantı parçaları, yüksek hassasiyetli sensör gövdeleri.

- Elektronik ve Elektrik: Lamba tabanları, konnektör terminalleri.

- Özel Bileşenler: İçi boş borular (yeterli et kalınlığına sahip), dişli damgalı parçalar, entegre vida-rondela tertibatları.

4.0İplik Haddeleme Makinesi Nasıl Seçilir? 3 Ana Tip + Seçim Kılavuzu

"Diş ovalama makinesi seçimi", tedarik ve mühendislik ekiplerinin en sık sorduğu sorulardan biridir. Doğru ekipmanı seçmek, üretim verimliliğini ve maliyetini doğrudan etkiler. Günümüz pazarında, her biri farklı uygulamalara uygun üç ana diş ovalama makinesi türü bulunmaktadır. Uygulamada, bu kategoriler aşağıdakiler gibi özel çözümlere dönüşmüştür: otomatik 2 silindirli iplik haddeleme makineleri, hidrolik 3 silindirli makineler, CNC 3 kalıplı diş açma makineleri, Ve otomatik CNC vida dişi açma makinelerifarklı sektörlere geniş yelpazede seçenekler sunmaktadır.

4.1Karşılıklı Hareketli (Düz Kalıp) Diş Açma Makineleri: Küçük Çaplar ve Düşük Hacimler İçin

- Yapı: Düz çalışma yüzeylerine sahip bir sabit kalıp ve bir hareketli kalıp; her vuruşta bir parça üretilir.

- Avantajları: Basit kurulum, düşük maliyet, 1 inç çapa kadar dişler için ideal.

- Uygulamalar: Küçük partili bağlantı elemanları (örneğin küçük vidalar), konik uçlu dişler, basit haddelenmiş parçalar.

- Sınırlamalar: Uzun dişler daha yüksek boşluk dönüşü gerektirir; sert malzemelerde verimlilik azalır.

Modern otomatik 2 silindirli iplik haddeleme makineleri Geleneksel düz kalıp tasarımlarının yeteneklerini genişleterek, basit işletim ve düşük üretim maliyetini korurken biraz daha büyük çapların daha iyi işlenmesini sağlarlar. Özellikle küçük partilerden esnek orta parti üretime geçmesi gereken atölyeler için faydalıdırlar.

4.2Planet Döner Diş Açma Makineleri: Seri Üretimde Küçük ve Orta Çaplar İçin

- Yapı: Tek merkezi döner kalıp ve çoklu sabit segment kalıpları; boşluğun eksenel hareketi yoktur.

- Avantajları: Yüksek hız (dakikada yüzlerce parça), istikrarlı doğruluk, küçük ve orta çaplı parçalar için uygundur.

- Uygulamalar: Küçük vidaların (örneğin elektronik vidalar), standart bağlantı elemanlarının büyük hacimli üretimi.

- Sınırlamalar: Çap aralığı sınırlıdır; büyük parçalar için uygun değildir.

Yüksek çıktı ve otomasyona odaklanan üreticiler için, otomatik CNC vida dişi açma makineleri Gezegensel prensibi dijital kontrolle bütünleştirerek hem hız hem de tutarlılık sağlar. Bu tip, elektronik vidalar, mikro bağlantı elemanları ve diğer yüksek hacimli standart bileşenler için yaygın olarak kullanılır.

4.3Silindirik Kalıp Diş Açma Makineleri: Büyük Çaplar ve Karmaşık Parçalar İçin

- Yapı: Paralel eksen düzenlemeli iki veya üç kalıplı sistemler; beslemeli veya geçişli haddelemeyi destekler.

- Avantajları: Geniş işleme aralığı (5 inç çapa kadar), içi boş parçaları, uzun çubukları ve daha sert malzemeleri işleme kapasitesine sahiptir.

- Uygulamalar: Büyük cıvatalar, içi boş bağlantı parçaları, çubuklar üzerindeki sürekli dişler (örneğin, kurşun vidalar), ısıl işlem görmüş bileşenler.

- Varyantlar: Üç kalıplı makineler, iki kalıplı versiyonlara göre daha fazla destek sunar ve bu da onları içi boş veya yüksek hassasiyetli parçalar için daha uygun hale getirir.

Gelişmiş hidrolik 3 silindirli makineler Özellikle içi boş borular ve büyük çaplı cıvatalar için etkilidir ve haddeleme sırasında ekstra stabilite sağlar. CNC 3 kalıplı diş açma makineleri Silindirik teknolojiyi daha da ileriye taşıyarak, doğruluğun kritik öneme sahip olduğu karmaşık veya ısıl işlem görmüş parçalar için hassas hizalama ve tekrarlanabilirlik sunuyoruz.

4.4İplik Haddeleme Makinesi Seçimi: 3 Adımlı Kılavuz

- Üretim Hacmine Göre: Küçük partiler (yüzlerce ila birkaç bin) → Alternatif veya otomatik 2 silindirli makineler; büyük partiler (on binlerce veya daha fazla) → Planet veya otomatik CNC vida dişi açma makineleri.

- Parça Boyutuna Göre: Küçük çaplar (≤1 inç) → Karşılıklı veya planet; daha büyük çaplar (>1 inç) veya uzun çubuklar → Silindirik, hidrolik 3 silindirli veya CNC 3 kalıplı makineler.

- Parça Türüne Göre: İçi boş veya karmaşık bileşenler → Üç kalıplı silindirik veya CNC 3 kalıplı makineler; standart bağlantı elemanları → Planet veya otomatik CNC vida dişi açma makineleri.

5.0Diş Açma Kalıpları Nasıl Kullanılır? Daha Uzun Ömür ve Daha Yüksek Doğruluk İçin Önemli İpuçları

Birçok kullanıcı "diş haddeleme kalıbının ömrü" veya "diş haddeleme kalıplarının bakımı nasıl yapılır" gibi aramalar yapar. Haddeleme işlemlerinde birincil sarf malzemesi olan kalıp ömrü, genel maliyeti doğrudan etkiler. Aşağıda üç temel uygulama bulunmaktadır:

Doğru Kalıp Malzemesini Seçin: İş Parçası Malzemesine Uygun Hale Getirin

- Yumuşak malzemeler (alüminyum, pirinç): Cr12MoV takım çeliğini kullanın; uygun maliyetli ve uzun ömürlüdür.

- Sert malzemeler (paslanmaz çelik, alaşımlı çelik): Üstün aşınma direnci ve kırılma tokluğu için yüksek hızlı çelik (W18Cr4V) veya karbür kalıplar kullanın.

Üç İşletim Uygulamasıyla Kalıp Ömrünü Uzatın:

- Penetrasyon hızını kontrol edin: Sert malzemeler veya içi boş parçalar için daha yavaş hızlar kullanın (kalıp kırılmasını önlemek için), yumuşak malzemeler için ise daha yüksek hızlar kullanın (malzemenin yapışmasını önlemek için).

- Kalıpları düzenli olarak kontrol edin: Aşırı hurda oluşumunu önlemek için tepe aşınması veya kırılma tespit edildiğinde derhal değiştirin.

- Kalıp istasyonlarını optimize edin: Çok istasyonlu kalıplar (örneğin, çift veya dört istasyonlu kurulumlar) aşınmayı birden fazla yüzeye dağıtarak hizmet ömrünü 2-4 kat uzatır.

Uygun Kalıp Genişliğini Seçin:

- Besleme haddeleme: Kalıp genişliği diş uzunluğu + 2–3 adıma eşit olmalı, uç kırılmasını önlemelidir.

- Beslemeli haddeleme: Üreticinin önerdiği genişliği takip edin; omuzlara yakın dişler için 3-5 adım boşluk bırakın.

6.0Sıkça Sorulan Sorular (SSS): Diş Açma İşlemi Açıklaması

İç dişler açılabilir mi?

Hayır. Diş açma işlemi neredeyse yalnızca dış dişler için kullanılır. İç dişler için diş açma veya rulo diş açma işlemleri gerekir.

Yüksek olabilir-Sertlikteki malzemeler (örneğin, Rockwell C45) nasıl haddelenebilir?

Kısmen. Karbür kalıplar ve düşük penetrasyon hızlarıyla bazı yüksek sertlikteki malzemeler haddelenebilir. Ancak, kalıp kırılmasını önlemek için sünekliğin önceden test edilmesi gerekir.

Hangi doğruluk seviyeleri haddelenmiş iplikler başarabilir mi?

Standart diş açma işlemi, Sınıf 6g toleranslara ulaşabilir. Taşlanmış kalıplar ve yüksek hassasiyetli makinelerle, havacılık gereksinimlerini karşılayan Sınıf 4h hassasiyete ulaşılabilir.

Küçük partiler için diş açma işlemi kesme işleminden daha mı pahalıdır?

Hayır. Bir diş açma makinesinin kurulum süresi kısadır (yaklaşık 30 dakika). Yaklaşık 500 parçalık küçük üretimlerde bile, malzeme tasarrufu ve daha yüksek verimlilik sayesinde 10%–15% diş açma makinesi, kesme işleminden daha uygun maliyetlidir.

7.0Sonuç: Diş Haddeleme — Daha Düşük Maliyet ve Daha Yüksek Verimlilik için Kanıtlanmış Bir Yöntem

Bağlantı elemanı endüstrisinde talepkar olun yüksek mukavemetli iplikler veya havacılık uygulamaları gerektiren hassasiyet ve malzeme tasarrufu, diş açma işlemi, talaşsız süreci, üstün mukavemeti ve maliyet verimliliği ile sürekli olarak beklentileri karşılar.

Üreticiler, doğru makine tipini (karşılıklı hareketli, planet veya silindirik) seçerek ve kalıpları malzemelerle eşleştirerek diş açma verimliliğini artırabilirler. 3–5 kez malzeme israfını azaltırken 15%–27%.

Parçalarınızın haddelemeye uygun olup olmadığını veya hangi makineyi seçmeniz gerektiğini merak ediyorsanız, verilen seçim kılavuzuna bakın veya süreci optimize etmek için belirli parça boyutlarınızı değerlendirin.