1.0Swaging Nedir?

1.1Swaging'in Kökeni ve Gelişimi

Dövme işlemi Almanya'da ortaya çıkmıştır ve başlangıçta içi boş silindirik iş parçalarını karmaşık profillere dönüştürmek için geliştirilmiştir. İşlem sırasında malzeme akışını ve duvar kalınlığı değişimini anlamak için kapsamlı araştırmalar yürütülmüştür. Kegg, 1964 gibi erken bir tarihte dövme işleminin mekanik bir modelini önermiş ve özellikle hareket kalıplarını ve hız değişimlerini etkileyen farklı mil yapılandırmaları altında kalıp ile iş parçası arasındaki bağıl dönme hareketini tahmin etmiştir.

1.2Dövme ve Geleneksel Dövme Arasındaki Fark

Dövme işlemleri genel olarak iki kategoriye ayrılabilir:

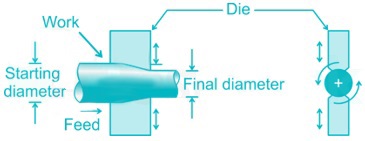

- Boru Çizimi: Metal boruların çapını, bir küçültme kalıbından çekerek veya ekstrüde ederek küçültür. Tel çekmeye benzer şekilde, bu yöntem boru şeklindeki iş parçalarının boyutunu küçültmek için kullanılır.

- Dövme / Radyal Dövme: İş parçasını sürekli veya yüksek frekanslı ileri geri hareketle çekiçleyen ve lokal plastik deformasyona neden olan iki veya daha fazla kalıbı içerir. Bu yöntem, içi boş parçalardaki iç boşlukların çap küçültülmesi, konik şekillendirme, sivriltme ve şekillendirilmesi için yaygın olarak kullanılır.

Dövme işleminin önemli avantajlarından biri, yüksek boyutsal doğruluğu koruyarak ve malzemeyi koruyarak oda sıcaklığında karmaşık şekillendirme yapabilmesidir. Bu, onu değerli metallerin işlenmesinde özellikle elverişli hale getirir.

1.3Çalışma Prensibi

Dövme işlemleri genellikle aşağıdaki iki modda gerçekleştirilir:

- Eksenel Dövme: Metal, kalıpların radyal darbeleri altında yanal olarak akar ve bu sayede çapı değişir veya konik bir profil oluşur.

- Silindirlerle Döner Sıkıştırma: Parçanın etrafında dönen ve kenarları kontrollü bir şekilde genişleten bir dizi silindir kullanır; genellikle yatakları yuvalara presle oturtma gibi bileşenlerin montajında kullanılır. Bu yöntem genellikle sürtünmeyi ve aşınmayı azaltmak için yağlayıcılar içerir ve yüksek eşmerkezlilik ve sıkı oturma gerektiren uygulamalar için idealdir.

İçi boş iş parçalarının iç şeklini kontrol etmek için, deformasyon bölgesinin sabit bir kesit alanı koruması koşuluyla, bir mandrel ile dövme işlemi de yapılabilir.

2.0Dövme Makinesi Nedir?

Dövme makinesi, iki veya dört ayrı kalıpla yüksek hızlı radyal çekiçleme yoluyla metal iş parçalarının, tipik olarak çubukların veya boruların şeklini ve boyutlarını değiştirmek için kullanılan bir metal şekillendirme cihazıdır. Yaygın uygulamalar arasında çap küçültme, konik oluşturma, uç şekillendirme ve içi boş bileşenlerin iç profillerini şekillendirme bulunur. Öncelikle soğuk işleme işlemlerinde kullanılır.

Bir Dövme Makinesinin Çalışma Prensibi

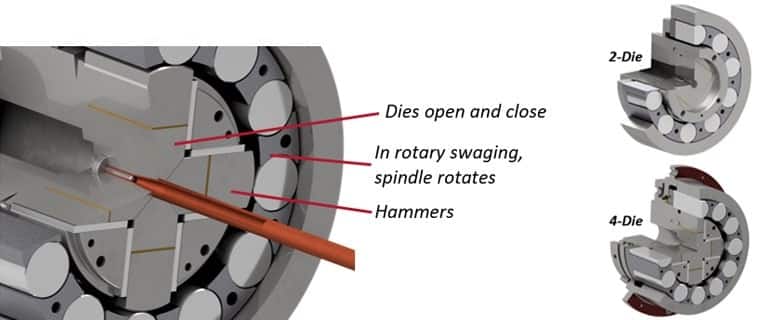

Bir dövme makinesinin temel bileşenleri şunlardır:

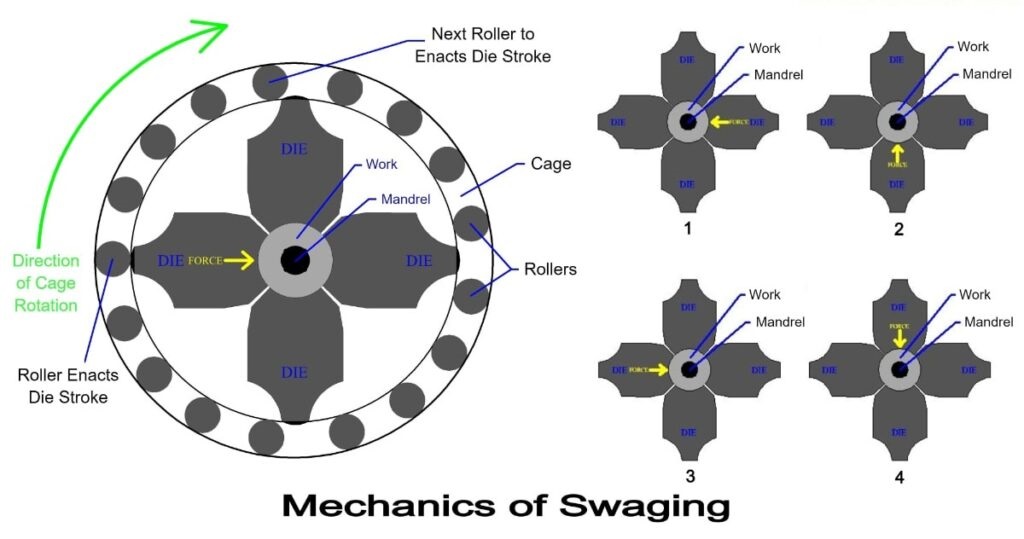

- Mil ve Kalıp Sistemi: Kalıplar, tasarım olarak bir makaralı rulmana benzeyen, makaralı bir kafes içinde bulunan, motorla tahrik edilen bir mil üzerine monte edilmiştir.

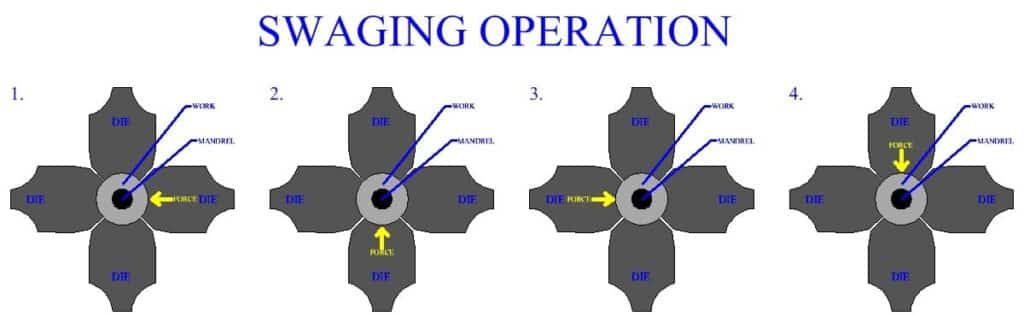

- Kalıp Hareketi: Mil dönerken, santrifüj kuvveti kalıpları kafesin üzerinde hareket etmek üzere dışarı fırlatır. Kalıplar büyük silindirlerin üzerinden geçtiğinde, anlık olarak kapanmaya zorlanır ve iş parçasına darbe kuvveti iletir.

- Çalışma Frekansı: Kalıplar dakikada 2.000 defaya kadar son derece yüksek frekanslarda açılıp kapanarak hızlı ve etkili şekillendirmeye olanak sağlar.

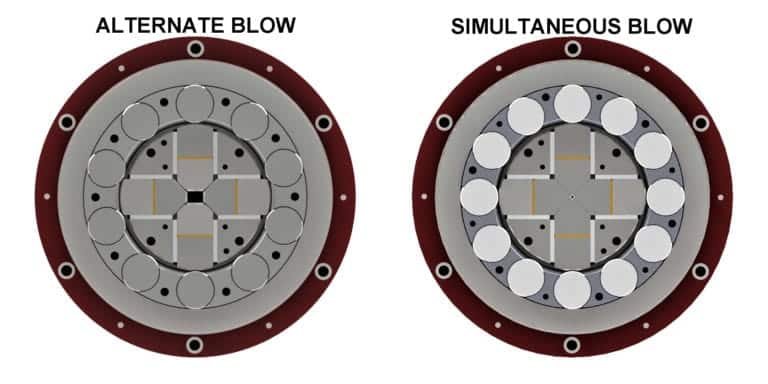

Silindir düzenlemesine bağlı olarak, kalıplar aynı anda (standart dövme makinelerinde) veya sıralı olarak (çoğunlukla döner dövme olarak adlandırılan, ancak temelde hala bir dövme işlemi olan bir yapılandırma) kapanabilir.

2.1Dövme Makinelerinin Türleri

Dövme makineleri aşağıdaki temel tiplere göre sınıflandırılabilir:

- İşaretleme Swager: Otomatik sıkıştırma makinesi olarak da bilinen bu makine, motor tahrikli sürekli kalıp hareketine sahip olup yüksek hızlı, yüksek hacimli üretim için idealdir.

- Daralan Swager: Kalıpları silindirlerle birleştirmek için kama mekanizması kullanır. Genellikle ayakla çalıştırılan bu tasarım, kalıplar açık kalırken uzun iş parçalarının yerleştirilmesine olanak tanır ve özellikle konik uçlar için yerel şekillendirmeye olanak tanır.

2.2Özel Dövme Konfigürasyonu: Salınımlı Mil Dövme Makinesi

Döner sıkıştırmanın bir çeşidi olan bu tasarım, kalıplar arasında istenmeyen metal "kanatçıkların" oluşumunu ortadan kaldırmaya yardımcı olan ters yönde dönen mil ve kafeslere sahiptir. Bu, iyileştirilmiş kenar kalitesi ve bitmiş parçaların eşmerkezliliği ile sonuçlanır.

Şekillendirme Prensibi ve İşlem Detayları

- Şekillendirme Yöntemi: Kalıplar, sabit bir iş parçasına saniyede 10-20 kez hızla radyal darbeler uygular.

- İş Parçası Türleri: Genellikle çubuklar veya borulardır, uçların daraltılması, uç şekillendirme veya içi boş parçaların iç şekillendirilmesi için idealdir.

- Şekillendirme Prosedürü: Bir mandrel, içi boş iş parçalarının iç boyutlarını kontrol etmek için kullanılabilir. Kalıplar içeri ve dışarı hareketle çalışabilir veya parçanın etrafında dönebilir.

- Tipik Uygulamalar: Yatakları gövdelere presleyerek oturtmak, boru uçlarını daraltmak veya genişletmek, sivri uçlar oluşturmak veya iç geometriler kazandırmak.

- Yağlama:Gres yağlaması genellikle kalıp aşınmasını azaltmak ve şekillendirme kalitesini artırmak için uygulanır.

2.3Proses Sınıflandırma Karşılaştırması

| Kategori | Tanım | Alternatif İsim(ler) |

| Tip I | İş parçası çapı azaltmak için bir küçültme kalıbından geçirilir | Boru Dövme, Boru Çekme |

| Tip II | İki veya daha fazla kalıp, çapı küçültmek için iş parçasını çekiçler | Dövme, Radyal Dövme |

Soğuk şekillendirme özelliği, minimum malzeme kaybı ve karmaşık geometrilerin şekillendirilmesindeki yüksek verimliliği nedeniyle dövme, değerli metal işleme endüstrisinde yaygın olarak kullanılmaktadır.

3.0Metal Borular İçin Döner Dövme Prensibi

Metal boruların döner preslenmesi yüksek frekanslı radyal darbeyi dönme hareketiyle birleştiren bir plastik şekillendirme işlemidir. Genellikle borunun çevresi etrafında düzgün bir şekilde düzenlenmiş birden fazla dövme kalıbı (genellikle üç, dört veya sekiz) içerir. Eşzamanlı kısa stroklu radyal ileri geri hareket sayesinde, işlem uç indirgeme, orta bölüm boyunlandırma ve konik şekillendirme gibi hassas şekillendirmeye olanak tanır.

3.1Süreç Özellikleri ve İş Akışı

- Kalıp Düzenlemesi: Birden fazla dövme kalıbı borunun etrafına eşit şekilde dağıtılır. Kalıplar dönerken boru yüzeyine yüksek frekanslı, kısa mesafeli radyal darbeler uygulayarak sürekli plastik deformasyona neden olur.

- İşlem Türleri:

- İlerici Dövme:Tüp, eksenel yönde yavaşça ilerlerken bir ucundan kademeli olarak daraltılır ve uzunluğu boyunca sürekli deformasyona izin verilir.

- Oluklu Dövme: İş parçası sabit kalırken, kalıplar belirli pozisyonlarda hassas yapısal şekillendirmeye uygun olarak lokal çap küçültme veya girintili kontur oluşturma gerçekleştirir.

- Deformasyon Mekanizması: Çok yönlü darbeler ve hızlı çevrimsel yükleme, malzemedeki tane incelmesini ve yoğunlaşmasını teşvik ederken, yüksek şekillendirme hassasiyeti ve üstün yüzey kalitesi sağlar.

3.2İşlemin Avantajları

- Minimum malzeme israfı ve talaş oluşumu olmadan verimli plastik deformasyon

- Geliştirilmiş yapısal güç ve dayanıklılık

- Çeşitli endüstriyel uygulamalar için karmaşık geometriler oluşturma yeteneği

- Soğuk şekillendirme işlemi, ısıl işlemle ilişkili sorunları ortadan kaldırır

4.0Dövme Nedir?

Dövme, bir iş parçasının genellikle çekiçleme veya presleme yoluyla dış kuvvet altında plastik deformasyona uğradığı bir metal şekillendirme işlemidir. Malzeme bir kalıp içinde şekillendirilir, iç yapısı iyileştirilir ve mekanik özellikleri ve mukavemeti artırılır. Dövme, endüstriyel üretimde en temel ve yaygın olarak kullanılan metal şekillendirme tekniklerinden biridir.

5.0Dövme İşlemi Nedir?

Çalışma Prensibi: Kapalı kalıp dövmede, bir metal iş parçası (bir çubuk veya bir tüp) belirli bir şekle sahip bir kalıp boşluğuna yerleştirilir. Daha sonra birden fazla çekiç kafası malzemeye yüksek frekanslı radyal hareketle vurarak onu içeri doğru iterek boşluğu kademeli olarak doldurur. Kalıp hareketi şu şekilde olabilir:

- Karşılıklı (eksenel içeri ve dışarı) hareket

- Döner hareket (genellikle bir makaralı rulmana benzer bir makaralı kafes sistemi aracılığıyla elde edilir)

Döner sıkıştırmada, kalıplar yüksek hızda döner ve iş parçası sabit kalırken saniyede 10-20 darbe uygular. Boru şeklindeki bileşenler için, iç çapı ve duvar kalınlığını kontrol etmek için bir mandrel kullanılabilir. Şekillendirilmiş mandreller karmaşık iç geometrilerin oluşturulmasına olanak tanır.

5.1Şekillendirme Kapasitesi ve Hassasiyeti:

- İş parçası boyut aralığı: 0,5 mm'den 150 mm'ye kadar çaplar

- Üretim hızı: dakikada 30 parçaya kadar (karmaşıklığa ve otomasyona bağlı olarak)

- Boyutsal tolerans: ±0,05 mm ile ±0,5 mm kadar dar

- Malzeme uyumluluğu: Alüminyum, bakır ve paslanmaz çelikten tungsten ve molibden gibi deforme edilmesi zor metallere kadar çok çeşitli metaller için uygundur; sıcak dövme genellikle düşük sünekliğe sahip malzemeler için kullanılır

- İşleme sırasında takım aşınmasını azaltmak ve yüzey kalitesini iyileştirmek için sıklıkla yağlayıcılar uygulanır.

5.2Dövmenin Uygulamaları :

Dövme, verimliliği ve çok yönlülüğü nedeniyle endüstri genelinde yaygın olarak kullanılmaktadır, özellikle:

- Kapalı uçlu boru bileşenleri

- Boru ucu daraltma ve daraltma

- Elektrik kablo montajları ve yapısal destekler

- Zımbalar, keskiler, saplar ve pense bileşenleri

- Egzoz sistemleri ve otomotiv bağlantı boruları

- Takım milleri, segmentli koniler ve sıkıştırma elemanları

6.0Döner Sıkıştırma Nedir?

Döner dövme, kesmeden yuvarlak çubukları, boruları veya telleri küçültmek, şekillendirmek veya sivriltmek için döner hareketle birleştirilmiş hızlı, sürekli radyal darbeleri içeren özel bir dövme tekniğidir. Döner dövme makinesi, senkronize radyal darbeler verirken iş parçasının etrafında dönen birden fazla çekiç kafası (genellikle 3 veya 4) kullanır ve istenen profili kademeli olarak oluşturan yerel plastik deformasyona neden olur.

Geleneksel dövmeye kıyasla, döner dövme daha büyük boyutsal doğruluk, azaltılmış malzeme atığı ve iyileştirilmiş tane yapısı düzgünlüğü sunar. Enerji açısından verimli, talaşsız bir metal şekillendirme işlemidir.

6.1Döner Sıkıştırma Çeşitleri

| Tip | Tanım |

| Soğuk Sıkıştırma | Oda sıcaklığında gerçekleştirilir, bakır ve alüminyum gibi sünek malzemeler için uygundur |

| Sıcak Dövme | Yüksek dayanımlı malzemelerin sertliğini azaltmak için ısıtılması sonrasında yapılır; alaşımlı çelikler, paslanmaz çelikler vb. için kullanılır. |

| Katı Dövme | Katı çubukları ve telleri küçültmek veya daraltmak için kullanılır |

| İçi boş dövme | Öncelikle borular için; içi boş profilleri daraltmak, genişletmek veya daraltmak için kullanılır |

| Dış Dövme | Dışarıdan uygulanan deformasyon; standart döner sıkıştırma makinelerinde tipiktir |

| İç Dövme | İç konturları kontrol etmek için iç mandrelleri veya destek çubuklarını kullanır, hassas içi boş parçalar için idealdir |

6.2Döner Sıkıştırma İşlemi Adımları

- İş Parçası Hazırlığı: Uygun çubuk veya boru malzemesini seçin

- Kelepçeleme ve Konumlandırma: İş parçasını makine fikstürüne sabitleyin

- Kalıp Döndürme ve Çekiçleme: Kalıplar yüksek hızda döner ve senkronize radyal darbeler sağlar

- Artımlı Şekillendirme: Sürekli darbe dış çapı kademeli olarak azaltır ve şekli değiştirir

- Parça Sökümü: Son boyut veya şekil elde edildiğinde, parça manuel veya otomatik olarak çıkarılır

7.0Dövme Makinelerinin Çeşitleri: Sabit Sistemlerden Döner Sistemlere Kadar Kapsamlı Bir Kılavuz

Dövme makineleri metal şekillendirme, çap küçültme ve konikleştirme uygulamalarında yaygın olarak kullanılır. Yapılarına ve şekillendirme mekanizmalarına göre aşağıdaki ana tiplere ayrılabilirler:

7.1Sabit Kalıp Sıkıştırma Makinesi

Sabit dövme makineleri olarak da bilinen bu makineler, hem sıcak hem de soğuk dövme için uygun olan oldukça çok yönlü cihazlardır. Çalışma sırasında, mil düzeneği sabit kalırken dış silindir kafesi döner ve kalıpları iş parçasını kapatmak ve sıkıştırmak için çalıştırır.

Özellikler ve Avantajlar:

- Çeşitli kesit şekillerini (yuvarlak, kare, dikdörtgen) işleme kabiliyeti;

- Karmaşık geometrilerin şekillendirilmesinde yüksek esneklik;

- Hem sıcak hem soğuk işleme proseslerine uygundur.

Varyantlar:

- Eşzamanlı Üfleme Tipi: Yuvarlak ve yivli boruların üretimine uygundur.

- Alternatif Üfleme Tipi: Kare, dikdörtgen veya altıgen profiller için idealdir.

Uygulamalar: Havacılık ve uzay boruları, akışkan kontrol boruları ve diğer endüstriler yüksek hassasiyetli boru bileşenlerine ihtiyaç duyar.

7.2Döner Kalıp Sıkıştırma Makinesi

Döner sıkıştırma makineleri olarak da bilinen bu makineler, modern sıkıştırma uygulamalarında yaygın olarak kullanılan yüksek verimli, yüksek tutarlılığa sahip aletlerdir. Kalıplar, iş parçasının etrafında dönen birden fazla çekiç bloğuna monte edilmiştir. Mil döndükçe, merkezkaç kuvveti çekiç bloklarını silindirlere vurmaya zorlar ve bu da kalıpların periyodik olarak kapanmasına ve radyal dövme yapmasına neden olur.

Kalıp Yapılandırmaları:

- İki-Zar Sistemi: Mükemmel yüzey kalitesine sahip küçük parçalar için idealdir;

- Dörtlü-Zar Sistemi: Ağır sıkıştırma ve uç şekillendirme gerektiren daha büyük parçalar için uygundur.

Uygulamalar: Kartuş ısıtıcıları, hipodermik iğneler, ateşli silah parçaları, ormancılık aletleri ve çeşitli tüp bazlı ürünler.

7.3Hidrolik Sıkıştırma Makinesi

Hidrolik sıkıştırma makineleri döner kalıp hareketini hidrolik kontrolle birleştirir ve esas olarak kablo bağlantı montajı, omuz indirgeme ve oluklu boru şekillendirme için kullanılır. Çalışma sırasında, iş parçası açılan kalıplardan geçirilir ve daha sonra dönen mil ve kama mekanizması tarafından kapatılır. Sıkıştırmadan sonra sistem kalıpları otomatik olarak yeniden açar.

Temel Avantajlar:

- Parça elleçlemede daha fazla esneklik;

- Kolay sıkıştırma ve çıkarma, montaj odaklı görevler için idealdir.

Tipik Uygulamalar: Mimari kablo korkuluklar, deniz donanımları, açık hava halat parkurları ve bakım araçları.

7.4Uzun Kalıp Sıkıştırma Makinesi

Ekstra uzun konik borular üretmek için tasarlanan bu makine, döner sıkıştırmaya benzer şekilde çalışır ancak standart sıkıştırma makinelerinin uzunluk sınırlamalarını aşmak için uzatılmış uzunlukta kalıplarla donatılmıştır. 24 inç uzunluğa kadar konik parçalar oluşturabilir ve bu da onu mobilya, spor malzemeleri ve havacılık bileşenlerindeki uygulamalar için uygun hale getirir.

Malzeme Uyumluluğu:Paslanmaz çelik, alüminyum, kaynaklı ve dikişsiz borular dahil olmak üzere hem demirli hem de demir dışı metallere uygulanabilir.

Uygulamalar :Uzunluğun ve şekil tutarlılığının gerekli olduğu konik mobilya ayakları, spor ekipmanları ve havacılık boruları.

7.5Özet

| Makine Tipi | Uygulamaları Oluşturma | Avantajları | Tipik Kullanımlar |

| Sabit Kalıp Dövme | Çeşitli kesitler | Çok yönlü şekillendirme, sağlam yapı | Havacılık boruları, şekillendirilmiş profiller |

| Döner Kalıp Dövme | Yuvarlak profiller | Yüksek hız, yüksek hassasiyet, sürekli | İğneler, ısıtıcılar, silah namluları, çelik borular |

| Hidrolik Sıkıştırma | Kablolar ve borular | Kolay kullanım, montajlar için uygundur | Kablo bağlantı parçaları, korkuluklar, halat parkuru ekipmanları |

| Uzun Kalıp Dövme | Uzun konik bileşenler | Genişletilmiş parça uzunluğu, çoklu metal desteği | Mobilya ayakları, havacılık konikleri, spor malzemeleri |

Referanslar

https://en.wikipedia.org/wiki/Swaging

https://thelibraryofmanufacturing.com/swagging.html

https://www.researchgate.net/publication/275540272_Rotary_Swaging_Forming_Process_of_Tube_Workpieces