- 1.0Metal Döndürme Nedir?

- 2.0CNC Metal Döküm İçin Uygun Malzemeler

- 3.0Metal Eğirme Makinesi Nedir?

- 4.0Önerilen Metal İplik Makinesi Üreticileri

- 5.0Doğru Metal İplik Eğirme Makinaları Nasıl Seçilir?

- 6.0Metal Döndürme Ne Zaman Kullanılır

- 7.0Metal Döndürme İşlemlerinin Türleri

- 8.0Neden Metal Döndürmeyi Seçmelisiniz

- 9.0Metal Döndürme Hakkında Sıkça Sorulan Sorular (SSS)

Başlangıçta 19. yüzyılın başlarında Kuzey Amerika'ya tanıtılan manuel metal eğirme, o zamandan beri oldukça gelişmiş ve otomatik bir üretim sürecine dönüştü. Teknolojik ilerlemeler, üretim hızını, tekrarlanabilirliği ve genel verimliliği artırarak metal eğirmeyi birçok üretici için güvenilir ve uygun maliyetli bir çözüm haline getirdi.

1.0Metal Döndürme Nedir?

1.1giriiş

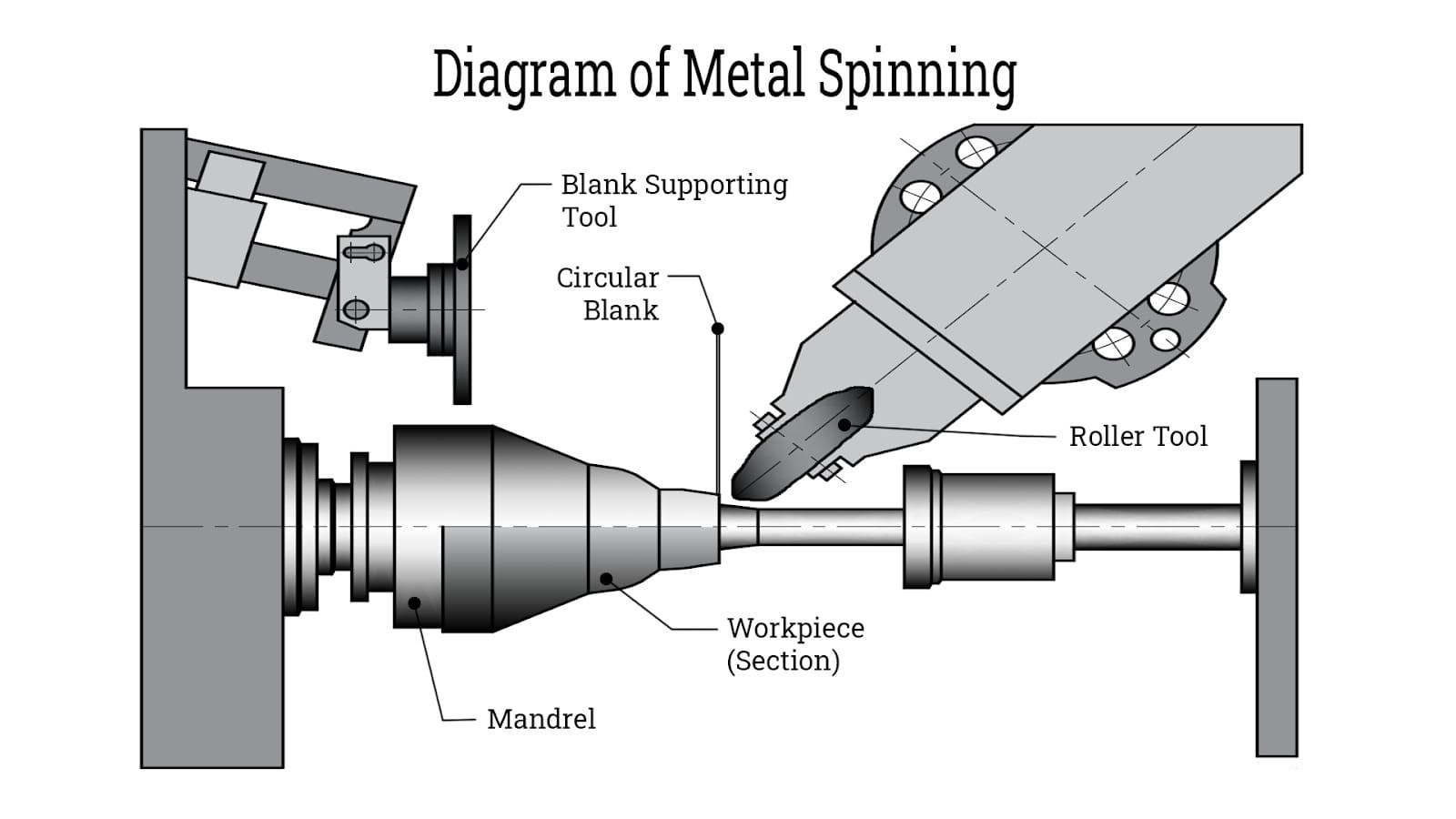

DIN 8584 sınıflandırmasına göre, metal eğirme, düz veya boru şeklindeki boşlukları eksenel olarak simetrik içi boş parçalara dönüştürmek için dönen bir mandrel ve silindirin kullanıldığı talaşsız bir şekillendirme işlemidir. Genellikle döndürmeli şekillendirme, akış tornalama veya basitçe eğirme olarak adlandırılan bu işlem, dairesel kesitli içi boş bir bileşeni şekillendirmek için bir metal diskin veya borunun yüksek hızda dönmesini içerir.

1.2Metal Döndürme Nasıl Çalışır?

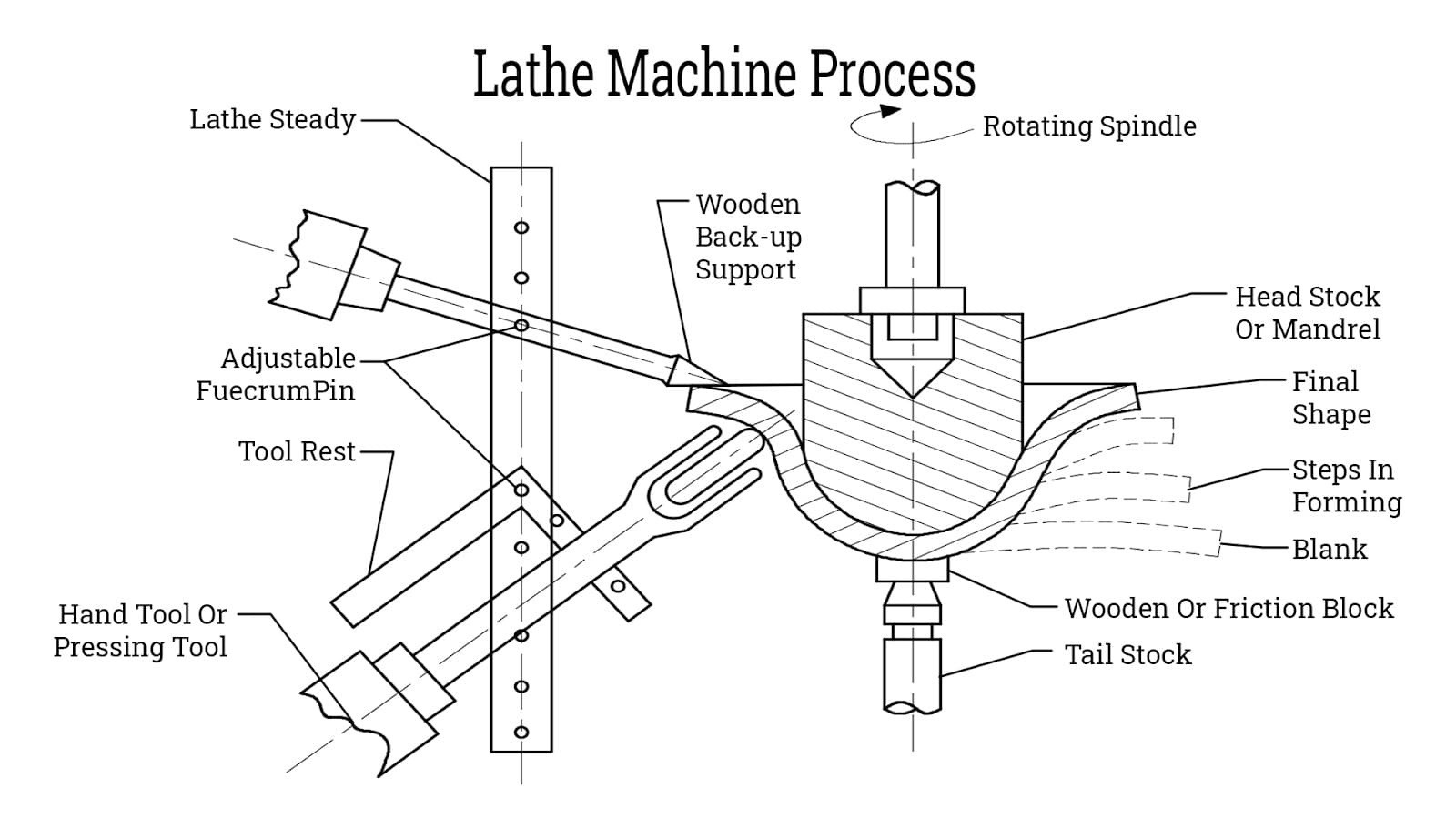

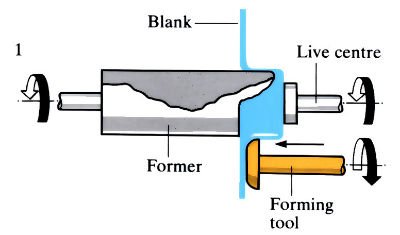

Metal döndürme, düz bir metal boşluğun, borunun veya silindirik ön kalıbın bir torna tezgahına monte edildiği ve yüksek hızlarda döndürüldüğü bir metal şekillendirme tekniğidir. Bir şekillendirme silindiri, dönen iş parçasına yerelleştirilmiş basınç uygulayarak, kaynak veya dikişlere gerek kalmadan onu kademeli olarak simetrik bir forma (tipik olarak koniler, silindirler veya yarım küreler) dönüştürür.

Bu işlem alüminyum, paslanmaz çelik ve yüksek mukavemetli, ısıya dayanıklı alaşımlar dahil olmak üzere çok çeşitli malzemelerle uyumludur. Üretim ihtiyaçlarına bağlı olarak, metal döndürme manuel olarak veya CNC kontrollü makineler kullanılarak gerçekleştirilebilir.

Uygulamalar: Metal sıvama, otomotiv ve motosiklet parçaları, gaz tüpleri, pişirme kapları (tava gibi) üretiminde ve hassasiyet ve mukavemetin kritik önem taşıdığı savunma ve havacılık gibi sektörlerde yaygın olarak kullanılmaktadır.

1.3Metal Döndürmenin Avantajları

- Üstün Yapısal Güç:Eğrilmiş parçaların kusursuz tasarımı, yüksek iç ve dış basınca dayanmalarını sağlar. Soğuk işleme ayrıca tane yapısını iyileştirerek çekme mukavemetini artırır.

- Malzeme Verimliliği:Daha hafif ve ince metaller etkin bir şekilde kullanılabilir, bunun sonucunda ağırlık azaltımı ve maliyet tasarrufu sağlanır.

- Pürüzsüz Yüzey Kaplaması:Parçalar genellikle yüksek kaliteli yüzeylerle ortaya çıkar ve bu sayede ikincil işleme ihtiyacı en aza indirilir.

- Maliyet Etkin Alternatif:Derin çekme veya damgalama işlemlerinin yerini alabilir, pahalı takımlara olan bağımlılığı azaltır.

- Hızlı Prototipleme:Büyük takım maliyetlerine katlanmadan tasarımda hızlı ayarlamalar yapılabilir.

- Hızlı Kurulum ve Değişim: Düşük ve orta hacimli üretim çalışmaları veya sık tasarım değişiklikleri gerektiğinde idealdir.

- Çevre dostu:Minimum hurda oluşturur, malzeme kullanımını optimize eder.

1.4İplik Eğirme İşlemindeki Temel Adımlar

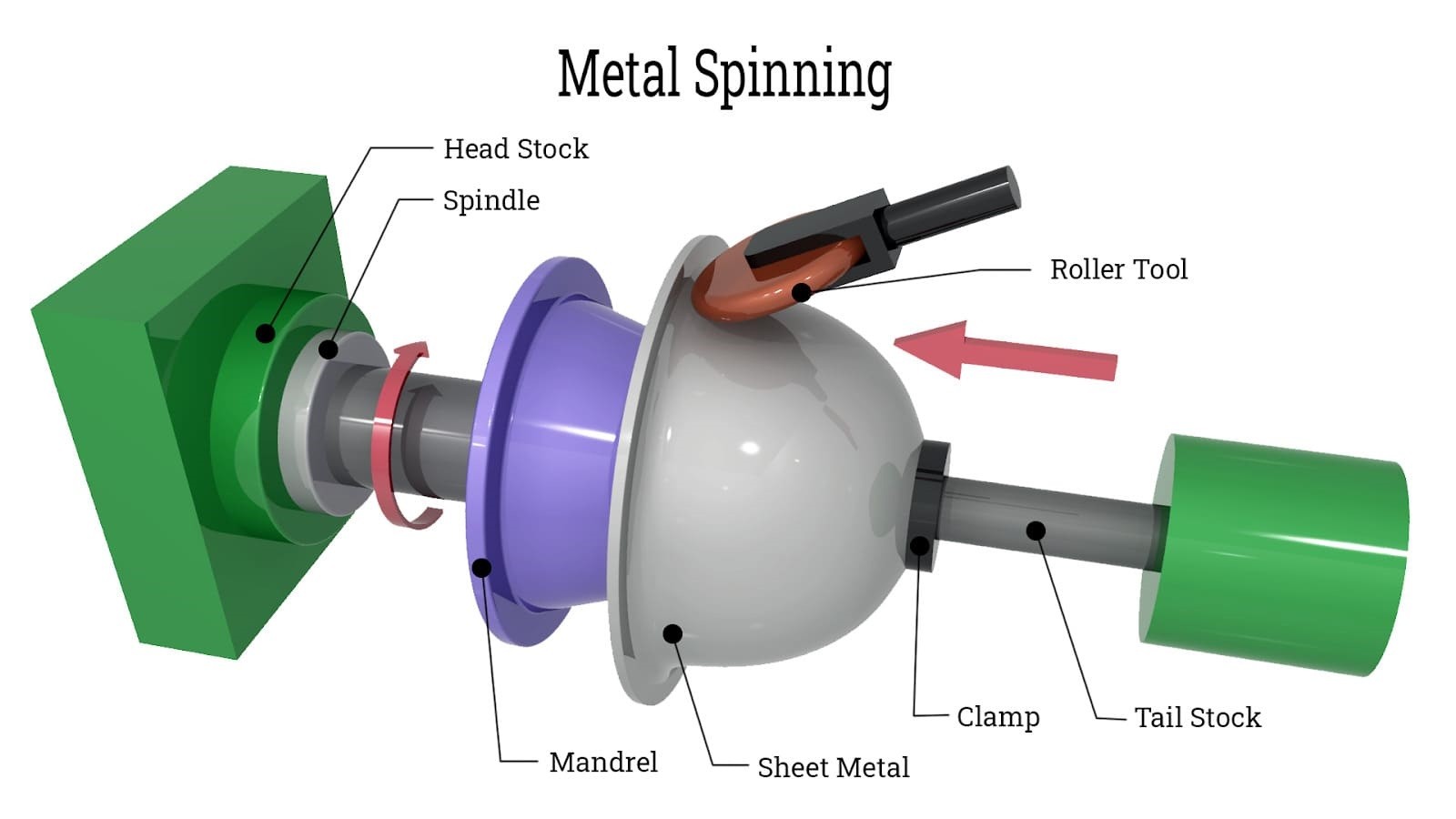

- Mandrel, torna tezgahının başlığına monte edilir.

- Kuyruk tarafına bir takipçi bloğu monte edilmiştir.

- Dairesel boşluk, eksenel kuvvet kullanılarak mandrel ve izleyici arasına sıkıştırılır.

- Bir kaldıraç koluna monte edilmiş bir silindir aleti, boşluğa yan basınç uygular. Makas benzeri bir destek yapısı, şekillendirme kolunu sabitler.

- Silindir, programlanmış bir yolu izleyerek, boşluğu kademeli olarak nihai parçaya dönüştürür.

1.5Akış Şekillendirme Prensibi

Daha kalın malzemeler için, basınç silindirleri plastik deformasyona neden olarak parça bütünlüğünü korurken duvar kalınlığını azaltır. Akış şekillendirme, geliştirilmiş mekanik özelliklere sahip genişletilmiş şekiller elde eder.

1.6Bükülme ve Esnemenin Bir Melezidir

Metal döndürme, bükme ve çekme deformasyonunun bir kombinasyonunu içerir. Sonuç olarak, süreç mükemmel şekillendirilebilirlik ve mukavemete sahip bileşenler üretir.

2.0CNC Metal Döküm İçin Uygun Malzemeler

Metal sıvama, aşağıdakiler de dahil olmak üzere çok çeşitli sünek metallerle uyumludur:

- Alüminyum

- Paslanmaz çelik

- Karbon çeliği

- Bakır

- Pirinç

- Hasteloy

- Inconel

- Titanyum

- Soğuk haddelenmiş çelik

3.0Metal Eğirme Makinesi Nedir?

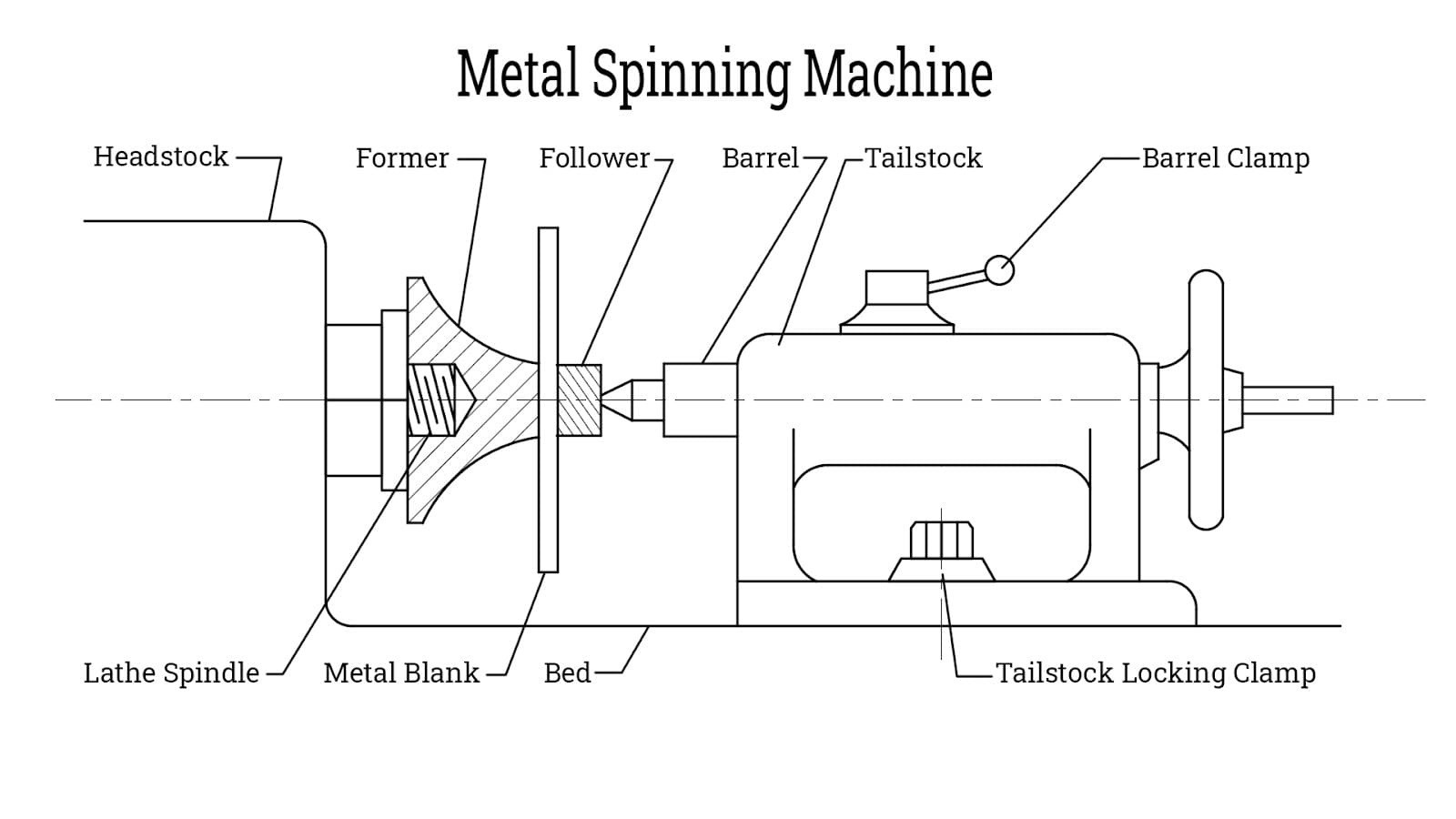

A metal eğirme makinesi, aynı zamanda bir döner torna veya akış şekillendirme makinesi olarak da bilinir, silindirler, koniler ve karmaşık şekiller gibi yuvarlak, içi boş metal parçaları oluşturmak için kullanılır.

Bu makineler hassas, tekrarlanabilir sonuçlar sunar ve özel tasarımları destekler. Döndürmenin yanı sıra kesme, CNC delme ve zımparalama gibi görevleri de gerçekleştirebilirler. Bir mandrel iç şekli belirlerken, koordineli takım hareketleri sıkı toleranslarla son parçayı oluşturur.

3.1Metal İplik Eğirme Makinelerinin Türleri

| Tip | Tanım |

| Manuel Döndürme Torna Tezgahları | Prototipler, sanatsal çalışmalar ve küçük üretim serileri için ideal, operatör kontrollü silindirler. |

| CNC Metal Döndürme Torna Tezgahları | Endüstriyel ölçekli üretim için silindir yollarının, basıncının ve hızının tam otomatik kontrolü. |

| Sıcak İplik Eğirme Makineleri | Zor şekillendirilebilen veya yüksek dayanımlı alaşımlarla çalışmak üzere ısıtma sistemleri ile donatılmıştır. |

| Kesme İplik Makineleri | Yüksek tork ve rijitlik için tasarlanmıştır, duvar kalınlığının hassas bir şekilde inceltilmesine uygundur. |

3.2Anahtar İplik Teknolojileri

CNC (Bilgisayar Sayısal Kontrol) Metal Sıvama

CNC eğirme, yüksek hassasiyetli, tekrarlanabilir sonuçlar sunmak için CAD modelleri ve programlanmış takım yollarını kullanır. Temel özellikler şunlardır:

- Hızlı kurulum ve değişim

- Dar toleranslar (±01 mm'ye kadar)

- Mükemmel tekrarlanabilirlik ve tutarlılık

- Orta ve yüksek hacimli üretim için idealdir

PNC (Geri Oynatma Sayısal Kontrol) Döndürme

PNC sistemleri bir operatörün ilk manuel hareketini kaydeder ve gelecekteki üretim için otomatik olarak tekrar oynatır. Bu yaklaşım şunları sunar:

- Karmaşık geometriler için yüksek esneklik

- Toplu üretim için ölçeklenebilirlik

- Manuel kontrol ve otomasyon arasında bir denge

CNC ile Otomatik Metal Döndürme

Otomatik eğirme, manuel çabayı bilgisayar kontrollü hassasiyetle değiştirir. CNC teknolojisi, araçları programlanmış yollar boyunca yönlendirerek talaşsız, hassas plastik şekillendirmeyi mümkün kılar. . Manuel eğirmeye kıyasla, CNC eğirme şunları sunar:

- Üretim boyunca daha fazla doğruluk ve tutarlılık

- Otomasyon ve en aza indirilmiş manuel müdahale sayesinde insan hatasının azaltılması

- Büyük ölçekli üretim çalışmaları için daha düşük işgücü talepleri

- Sürekli çalışma, işletme maliyetlerini düşürme ve verimi artırma

3.3Metal Eğirme Makinesinin Temel Bileşenleri

- Mandrel: Parçanın iç şeklini tanımlayan merkezi kalıp. Güç ve dayanıklılık için sertleştirilmiş çelik veya alüminyum alaşımlarından yapılır.

- Silindir: Metali şekillendirmek için mandrel profili boyunca basınç uygulayan şekillendirme aracı. Genellikle düzgün çalışması için bilyalı rulmanlarla donatılmıştır.

- Punta: Şekillendirme sırasında iş parçasına eksenel konumlandırma ve destek sağlar.

- Takipçi (Takipçi Bloğu): Metal boşluğu güvenli bir şekilde sıkıştırmak, hassasiyet ve denge sağlamak için kuyruk mili üzerine monte edilir.

- Mil: İş parçasını çeviren, dönme hızını ve tork iletimini belirleyen dönen şaft.

- Başlık: Milin gücünü ve dengesini kontrol eden motor ve tahrik sistemini barındırır.

- Yatak: Makinenin temeli, yapısal sağlamlık, hassas hizalama ve titreşim direnci sağlar

4.0Önerilen Metal İplik Makinesi Üreticileri

Leifeld Metal Eğirme AG

Hassasiyet, otomasyon ve büyük çaplı yetenekleriyle bilinir. Kusursuz eğrilmiş parçalar gerektiren havacılık ve otomotiv sektörleri için idealdir.

MJC Mühendislik ve Teknoloji A.Ş.

Ağır hizmet tipi eğirme kapasitesi ve gerçek zamanlı kalite kontrolüyle tanınan, tıbbi teknoloji ve yenilenebilir enerji gibi sektörlere hizmet veren bir firmayız.

ALEKVS, A.Ş.

Küçükten ağır hizmete kadar tam bir iplik eğirme makinesi yelpazesi sunar. Olağanüstü maliyet-performans oranıyla dünya çapında bilinir.

Baileigh Endüstriyel A.Ş.

Küçük dükkanlar ve prototipleme görevleri için uygun manuel eğirme makineleri sağlar. Uygun fiyatlı ve kullanıcı dostudur.

PNC Mühendislik

Yüksek torklu mil ve programlanabilir silindir sistemlerinde uzmanlaşmıştır. Çeşitli endüstrilerde otomatik üretim için tasarlanmıştır.

5.0Doğru Metal İplik Eğirme Makinaları Nasıl Seçilir?

Dikkat edilmesi gereken önemli faktörler:

- Üretim hacmi: Tek parça veya özel üretimler için manuel makineler idealdir; CNC ve PNC sistemleri ise seri üretimler için daha iyidir.

- Malzeme türü: Daha güçlü alaşımlar yüksek torklu mil ve sağlam makine gövdeleri gerektirir.

- Parça boyutu ve karmaşıklığı: Büyük çaplar veya karmaşık profiller daha yüksek şekillendirme kapasitesi ve hassasiyet gerektirir.

- Kontrol sistemi: CNC programlama, karmaşık, çok adımlı işlemlerin yüksek doğrulukla gerçekleştirilmesine olanak sağlar.

- Otomasyon: Yükleme, boşaltma ve proses içi muayene için otomasyon entegrasyonuna sahip makineleri değerlendirin.

- Tedarikçi desteği: Teknik eğitim, yedek parça ve bakım hizmetleri sunan satıcıları tercih edin.

6.0Metal Döndürme Ne Zaman Kullanılır

Metal döndürme, koni, kubbe, flanş, yarım küre, eliptik form veya trompet gibi şekillere sahip içi boş, yuvarlak parçalar üretmek için idealdir. Geleneksel işlemeden farklı olarak, malzeme çıkarmadan parçalar oluşturur. Bunun yerine, operatör son parçayı oluşturmak için bir mandrel üzerinde dönen bir metal boşluğu (ön form olarak adlandırılır) şekillendirir.

Bu işlem, malzemeye bağlı olarak sıcak veya soğuk olarak yapılabilir. Metal döndürme, takım masraflarının genellikle diğer şekillendirme yöntemlerindekinin sadece 10%'si olmasıyla maliyet açısından da etkilidir. Daha hızlı bir geri dönüş süresi sunar -genellikle sadece birkaç hafta- ve esnekliği ve kısa kurulum süreleri sayesinde gelişen ürün tasarımları için oldukça uygundur.

7.0Metal Döndürme İşlemlerinin Türleri

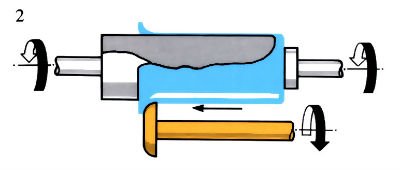

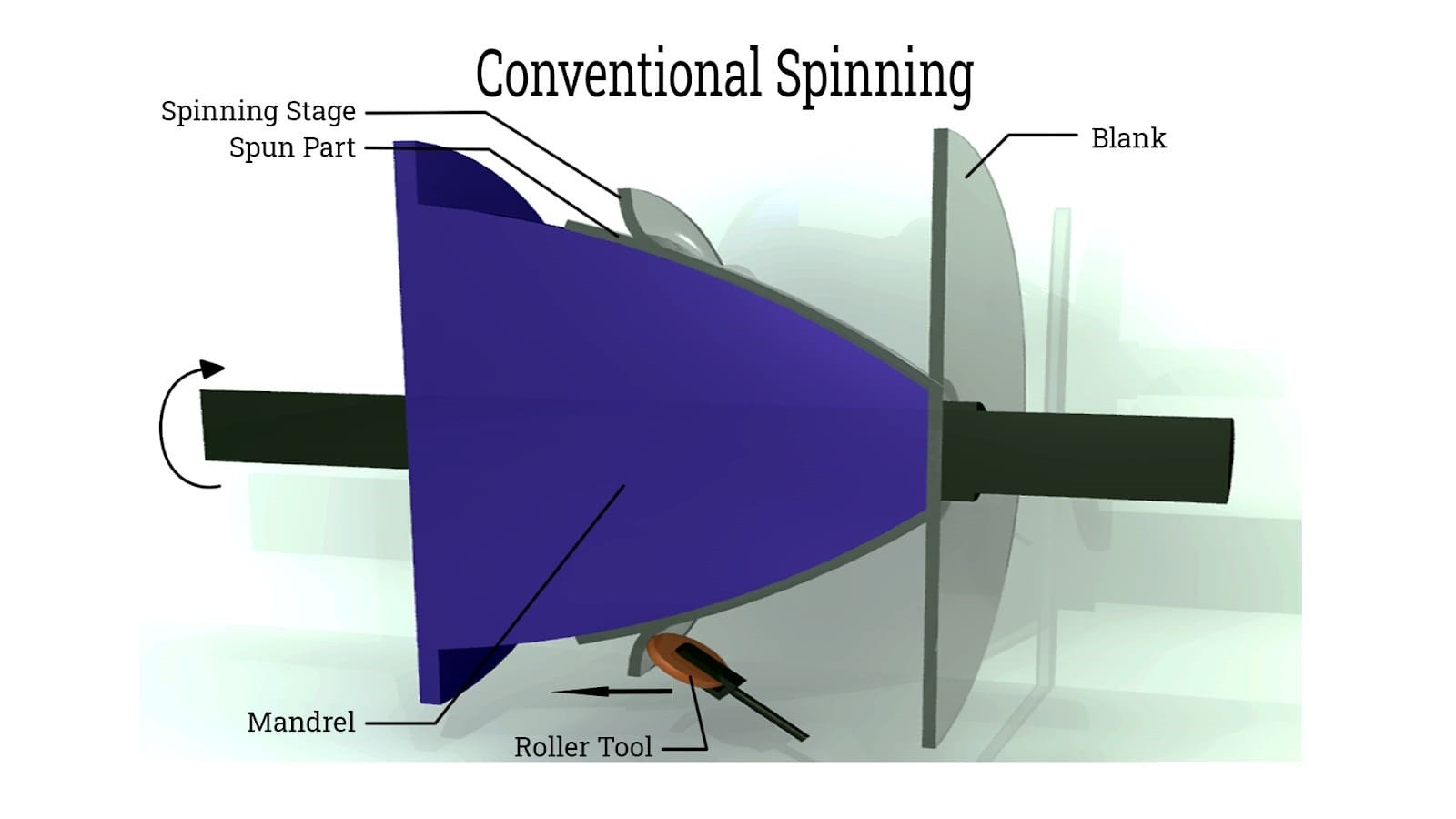

- Konvansiyonel İplik: Bu yöntemde, silindirler, orijinal kalınlığını koruyarak bir parça oluşturmak için boşluğu mandrel üzerinde yönlendirir. Kalınlığın sabit kaldığı derin şekilli parçalar üretmek için uygundur.

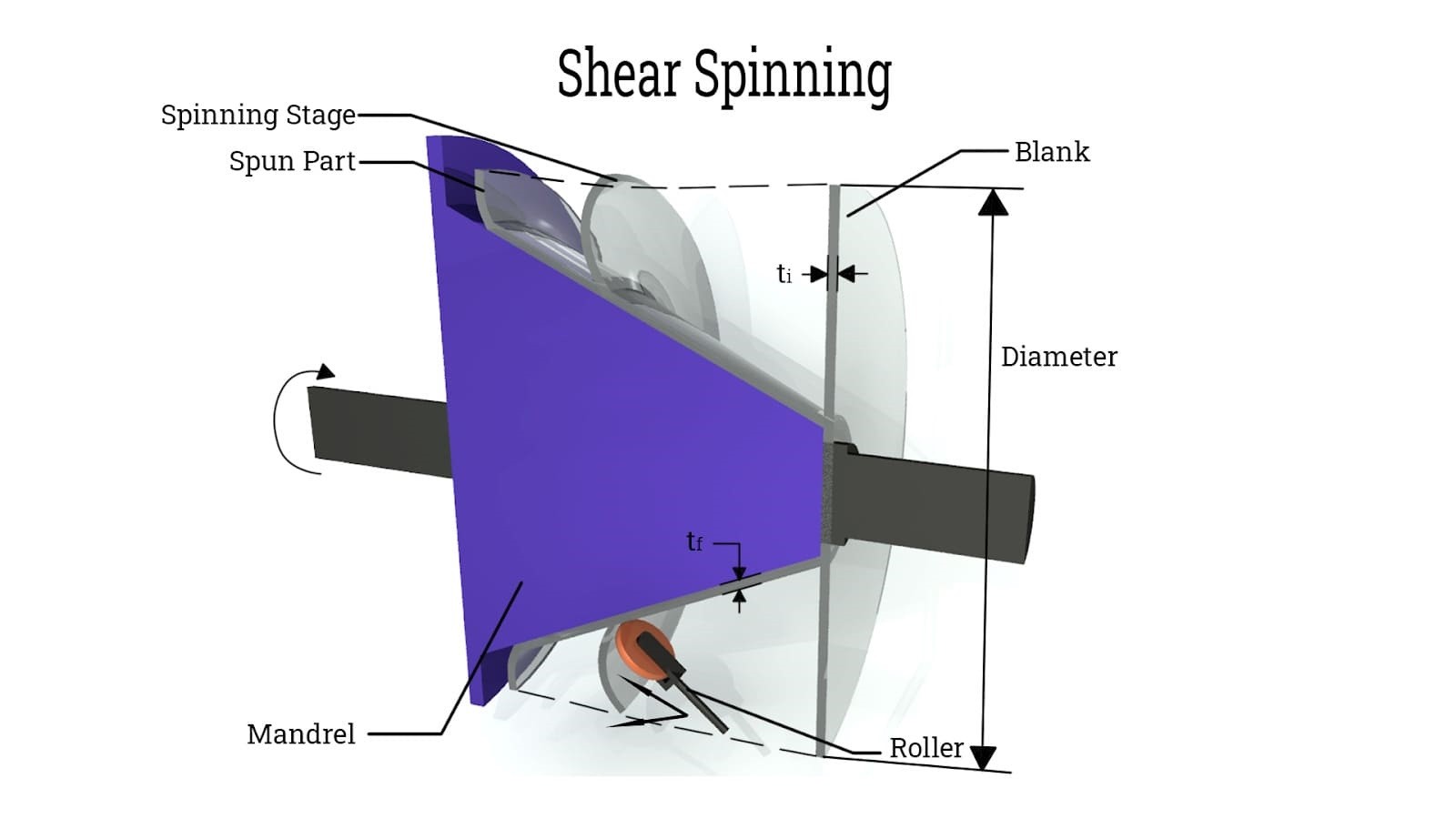

- Kesme İplik Eğirme: Burada, eksenel kuvvet silindir tarafından uygulanır ve orijinal çapı korurken malzeme kalınlığı azaltılır. Bu işlem, hassas, yüksek mukavemetli bileşenler için ideal olan parça mukavemetini ve sertliğini artırır.

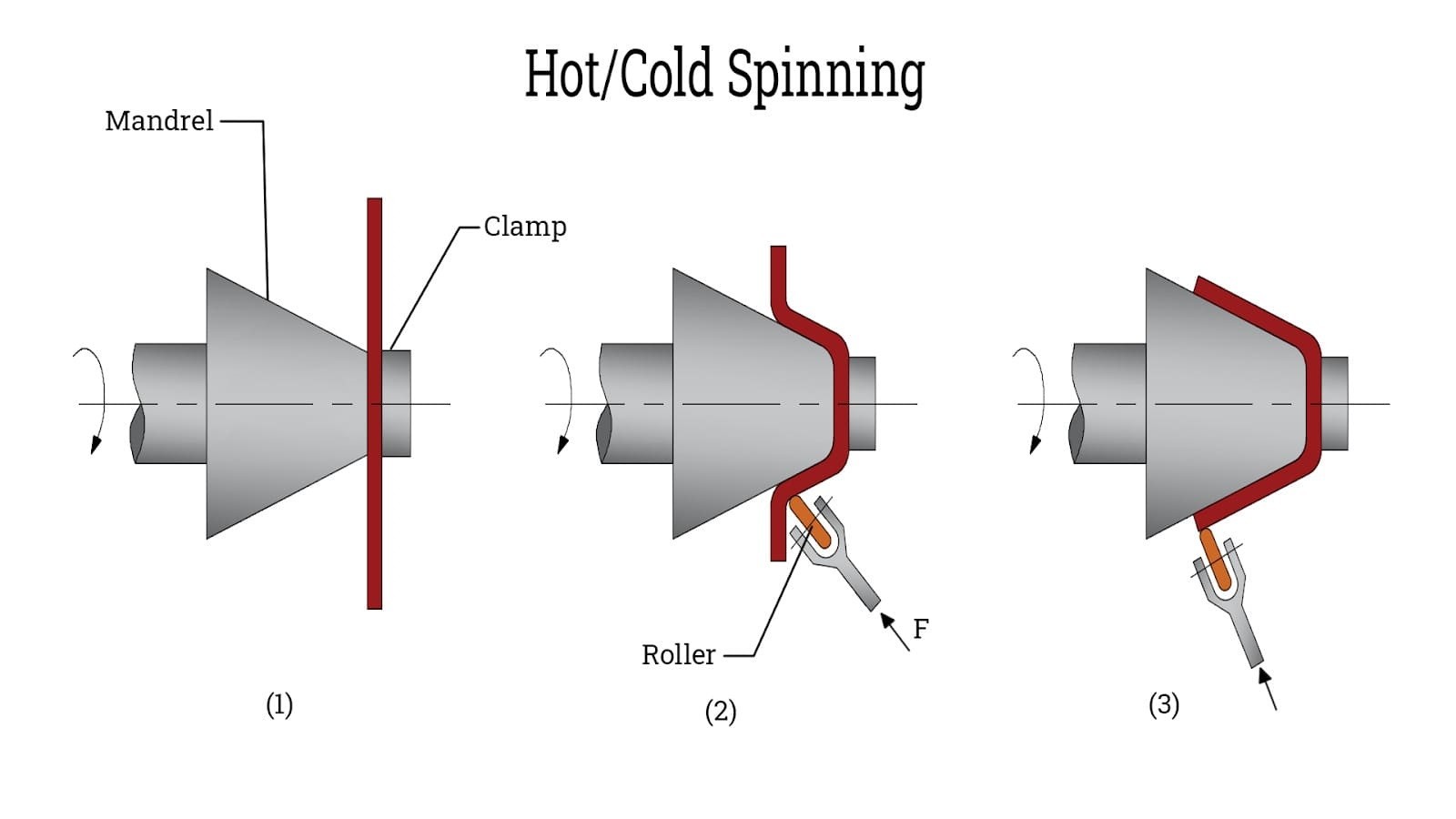

- Sıcak Sıkma: Döndürme sırasında malzeme sünekliğini artırmak için alev veya indüksiyon ısıtması kullanır. Kalın stok, şekillendirilmesi zor metaller veya yüksek deformasyon oranları gerektiren parçalar için etkilidir. Ancak daha yüksek maliyet ve daha büyük oksidasyon riski içerir.

- Soğuk Sıkma: Oda sıcaklığında gerçekleştirilen soğuk eğirme, yüksek verimlilik ve geniş malzeme uygulanabilirliği sunar. Çoğu genel amaçlı eğirme işlemi için standart işlemdir.

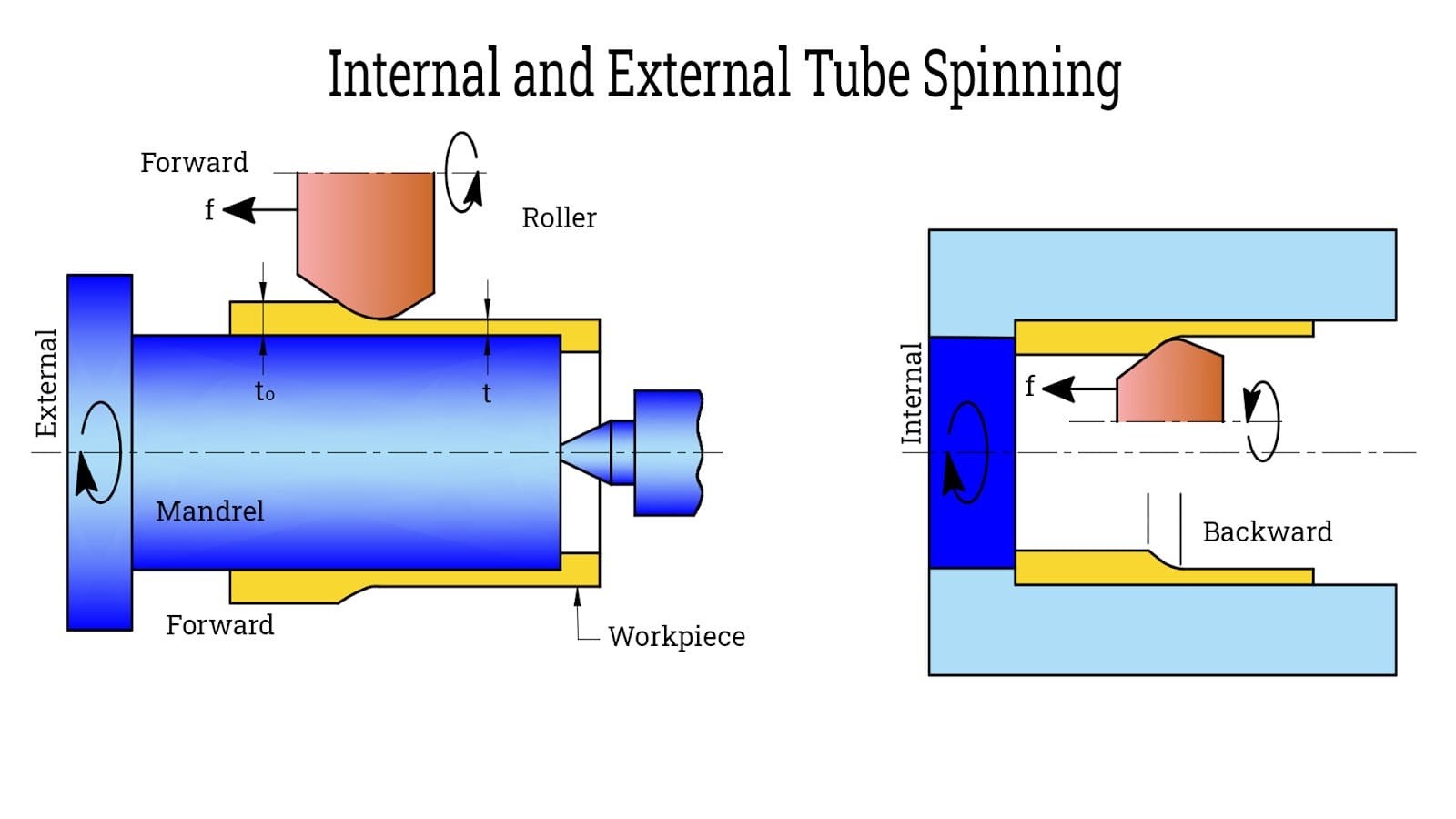

- Tüp Eğirme: İçi boş silindirik parçalar için tasarlanan bu işlem, duvar kalınlığını azaltır ve parçayı uzatır. Dahili veya harici olabilir ve metal boruların boyutsal ayarlanması ve mekanik özelliklerinin iyileştirilmesi için idealdir.

7.1İplikçilikte Temel İlkeler ve Destekleyici Teknikler

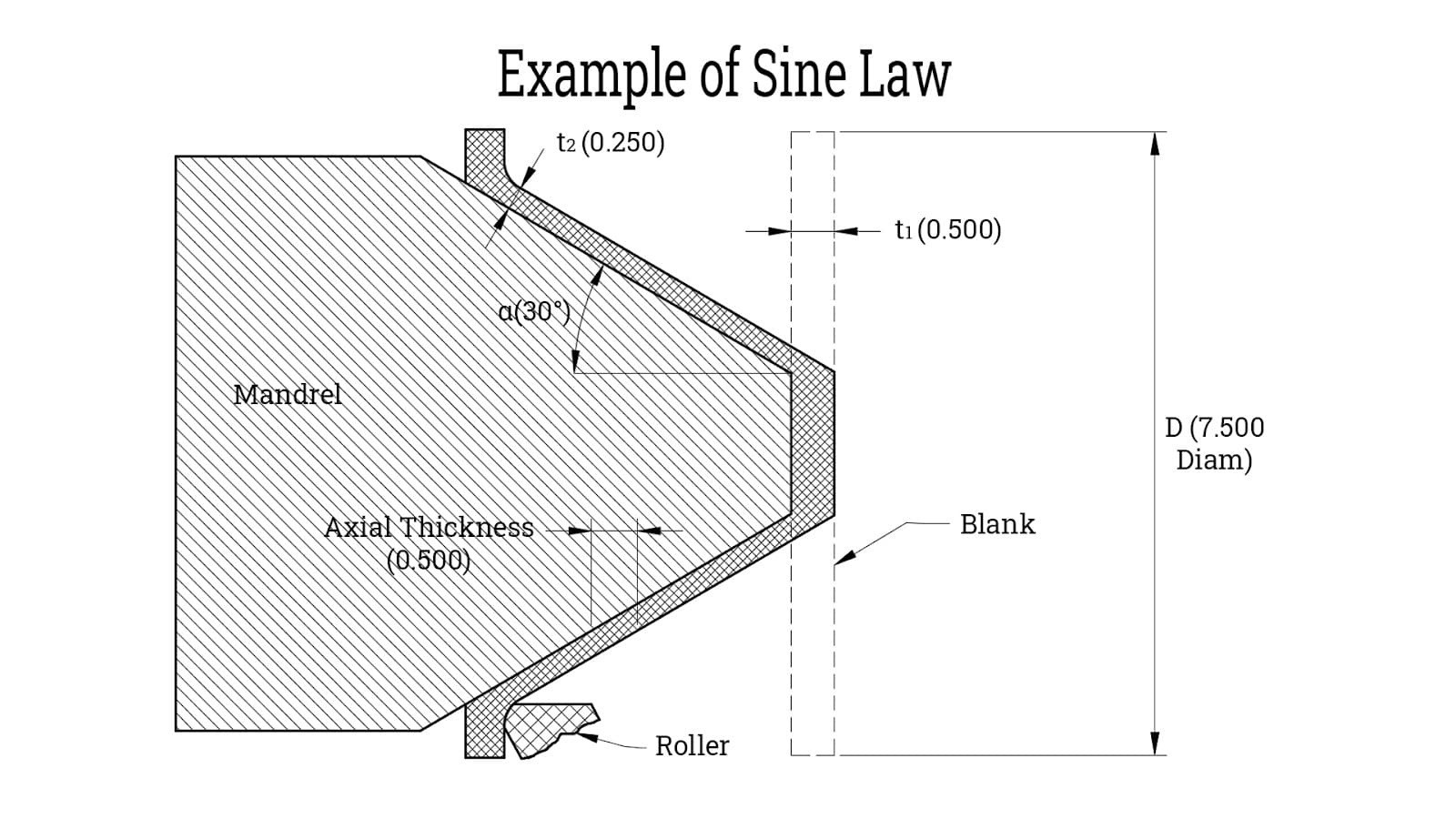

- Kalınlık Tahmini İçin Sinüs Yasası: Kesme eğirmede, son kalınlık ≈ başlangıç kalınlığı × koninin yarım açısının sinüsü. Bu, konik parçalardaki duvar kalınlığı değişimlerini tahmin etmeye yardımcı olur.

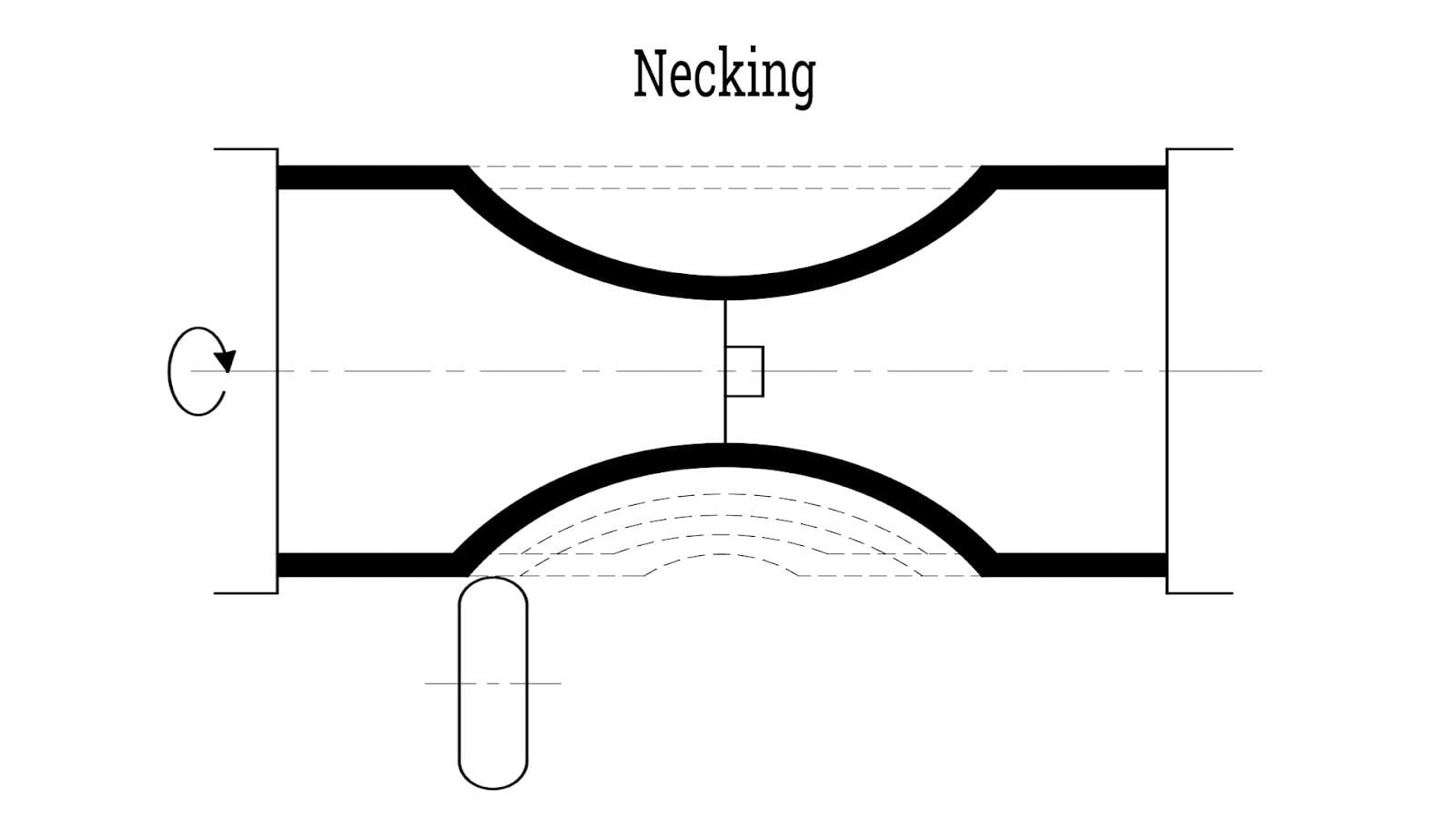

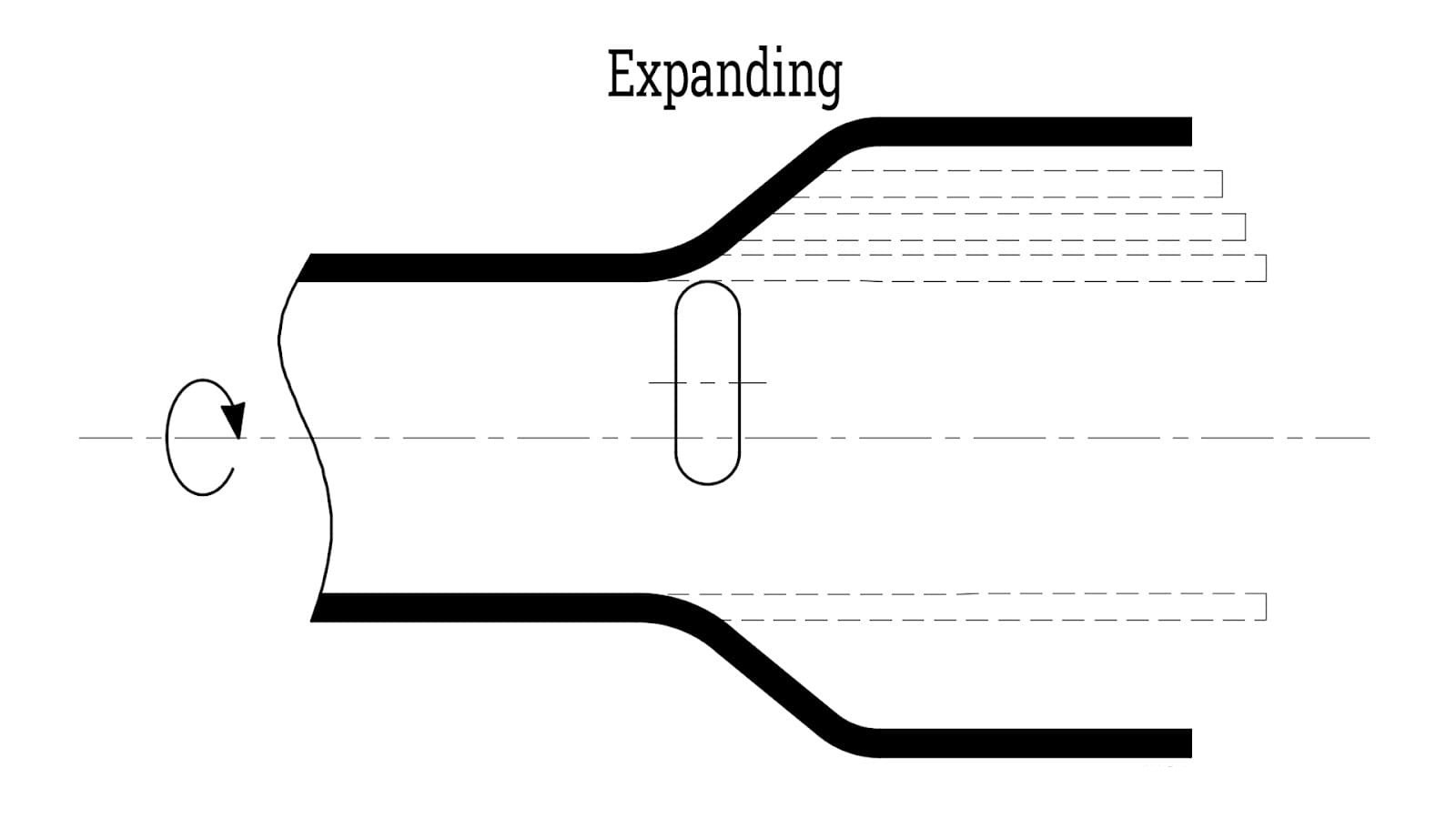

- Boyun verme ve Genişleme: Boyun verme, bir bölümün çapını azaltırken, genişletme ise artırır; karmaşık profilleri şekillendirmek için idealdir.

- İnce Ayar ve Çoklu Geçişli Eğirme: Silindir basıncını, mil hızını ve besleme açılarını çoklu geçişlerle ayarlayarak boyutsal doğruluk ve yüzey kalitesi artar.

- Ütüleme ve Düzeltme: Ütüleme, daha iyi yüzey kalitesi için kırışıklıkları düzeltir; düzeltme, temiz bir son kontur için fazla kenarları giderir.

7.2Yaygın Eğirme Teknikleri

- Çoklu Geçişli Geleneksel İplik

Tipik bir yöntem, silindirin mandrel üzerinde şekillendirmek için boşluğu kademeli olarak süpürdüğü yöntemdir. Bu, manuel olarak veya CNC makineleriyle yapılabilir. Duvar kalınlığı, silindir yönü tarafından değiştirilmediği sürece genellikle sabit kalır. İleri geçişler kalınlığı azaltırken, geri geçişler deformasyonu ve geri yaylanmayı kontrol eder. CNC, tutarlı duvar hedefleri için programlanabilir kontrol sağlar. - Kesme Şekillendirme (Kesme Eğirme)

Parçayı şekillendirirken kalınlığı önemli ölçüde azaltan tek geçişli bir yöntem. Silindir, ince malzemeyi daha kalın stok özelliklerine uyacak şekilde güçlendirerek tanımlanmış bir kesme açısında basınç uygular. Bu, ağırlık azaltmanın kritik olduğu havacılık ve otomotivde yaygın olarak kullanılır. 8°'nin altındaki kesme açıları, kırışmaya veya yırtılmaya neden olduğu için yetersiz teğetsel kuvvet nedeniyle kırışmaya veya çatlamaya neden olma eğilimindedir. Koniler ve kavisli şekiller için idealdir; silindirik parçalar için değil. - Boyunlama (Redüksiyon İplikleme)

"Hava eğirme" olarak da bilinen bu yöntemde genellikle bir mandrel kullanılmaz. Boruları daraltmak ve gaz silindirleri gibi ürünler üretmek için kullanılır.

7.3Şekillendirme İlkeleri ve Etkileyen Faktörler

- Malzeme Deformasyon Mekanizması: Silindirden gelen lokal basınç plastik deformasyona ve soğuk işleme neden olur. Tane yapıları, özellikle kesme şekillendirme sırasında sıkıştırılır ve sertleştirilir.

- Duvar Kalınlığı Kontrolü: Çok geçişli eğirmede, duvar kalınlığı silindir geçişlerine ve yöne bağlıdır. Kesme eğirmede, kalınlık sinüs yasasına göre mandrel boşluğu ve kesme açısı tarafından yönetilir. Temel parametreler arasında başlangıç kalınlığı, hedef kalınlık ve şekillendirme açısı bulunur.

- Stres Dağılımı: Kesme şekillendirmede, gerilim silindir temas bölgesinde yoğunlaşırken, iş parçasının geri kalanı gerilimsiz kalır. Radyal gerilim oluşmaz; parça, süreç boyunca sabit bir halka profilini korur.

- Metal Döndürmenin Uygulamaları

Metal damgalama, yüksek hacimli üretim için genellikle daha uygun maliyetli ve daha hızlı olsa da, metal döndürme, karmaşık geometrilere ve benzersiz tasarımlara sahip parçalar için üstün bir seçim olmaya devam ediyor.

7.4Yaygın Metal İplik Ürünleri ve Uygulamaları

- Yarım Küre Parçaları: Aydınlatma reflektörlerinde, karıştırma kaplarında, uydu çanaklarında, tank kapaklarında, kubbelerde ve kapaklarda yaygın olarak kullanılır. Malzemeler arasında soğuk haddelenmiş çelik, paslanmaz çelik (304, 316 kalite), alüminyum, bakır ve pirinç bulunur. Duvar profilleri işlevsel ve estetik gereksinimlere bağlı olarak düz veya kavisli olabilir.

- Konik Formlar: Huni, huni ve koni biçimli sarkıt armatürlerin üretiminde idealdir.

- Venturi Tüpleri: Venturi etkisiyle akışkan dinamiklerini kontrol etmek için toz toplayıcılarda, fanlarda, üfleyicilerde ve hava yıkayıcılarda kullanılır.

- Parabolik Şekiller: Çan muhafazalarında, uydu anten reflektörlerinde, aydınlatma bileşenlerinde ve yapısal desteklerde yaygındır.

- Silindirler: Borularda, konteynerlerde, tankların dış gövdelerinde ve çeşitli gaz tüplerinde kullanılır.

- Huni Kapakları ve Tabanları: Genellikle birinci sınıf alüminyum veya diğer metallerden elle eğirme yoluyla yapılır. Bu parçalar, özelleştirilmiş işlevsel ihtiyaçları karşılamak için eğirme sonrasında kesilebilir, delinebilir veya yuvalanabilir.

- Tank Başlıkları (Basınçlı Kap Uç Kapakları): Metal döndürme, basınçlı kaplar, depolama tankları ve proses ekipmanları için uç kapakları üretmek için yaygın olarak uygulanır. Bu döndürülmüş başlıklar dikişsiz, yapısal olarak sağlam ve yüksek basınçlı ortamlara dayanıklıdır. Tipik formlar şunları içerir:

- Sadece flanşlı

- Sadece çanak

- Flanşlı ve çanaklı

- Yarım küre

- Yüksek taç

- Yarı küresel

- 2:1 yarı eliptik

8.0Neden Metal Döndürmeyi Seçmelisiniz

Metal eğirme, üreticilere çeşitli ölçekler ve tasarım karmaşıklıkları için üretimi özelleştirme konusunda eşsiz bir esneklik sağlar.

Temel olarak metal eğirme işlemi basittir:

Yuvarlak bir boş parça (düz veya önceden oluşturulmuş) dönen bir torna tezgahına kelepçelenir. Boş parça dönerken, bir şekillendirme silindiri basınç uygular (genellikle bir mandrele karşı) ve malzemenin akmasını ve plastik deformasyon yoluyla istenen şekle uymasını zorlar. Sonuç, genellikle ikincil işleme ihtiyacını ortadan kaldıran pürüzsüz bir yüzeye sahip dikişsiz bir parçadır.

Bu süreç iki yaygın efsaneyi ortadan kaldırır:

Metal sıvama sadece kalifiye el işçiliğiyle sınırlı değildir.

Sadece düşük adetli üretime uygun değildir.

Manuel eğirme hala prototipler ve küçük partiler için kullanılırken, modern CNC metal eğirme büyük ölçekli üretimi destekler. Örneğin, otomatik eğirme hatları otomotiv jantlarının üretiminde standarttır. Yüksek hacimli eğirme işlemleri, robotik yükleme/boşaltma sistemleriyle tamamen otomatikleştirilebilir ve bu da verimliliği artıran ve işgücü girdisini azaltan ışıksız üretime olanak tanır.

8.1Metal Döndürmenin Avantajları

- Üstün Bileşen Güvenilirliği: Metal döndürme, yüksek iç ve dış basınçlara dayanabilen dikişsiz parçalar üretir. Dikişlerin potansiyel arıza noktaları olduğu kaynak veya üretim yöntemlerinin aksine, döndürme, tek bir malzeme parçasından parçalar oluşturarak bu zayıflığı ortadan kaldırır.

- Gelişmiş Mekanik Özellikler: Döndürme işlemi metalin tane yapısını iyileştirerek çekme mukavemetini, tokluğunu ve sertliğini artırır. Bu, daha hafif malzemelerin aynı yükleri kaldırabilmesini sağlar ve döndürmeyi hafif ancak yüksek mukavemetli uygulamalar için ideal hale getirir.

- Düşük Takım Maliyeti ve Bakım: Damgalama, döküm, dövme veya hidroformlama ile karşılaştırıldığında, eğirme daha basit ve daha uygun maliyetli takım gerektirir. Düşük hacimli veya tek seferlik üretimler için yumuşak ve ucuz mandrel bile kullanılabilir. Seri üretim için, daha sert takımlar minimum aşınma ile tutarlı kaliteyi garanti eder.

- Hızlı Tasarım Değişimine Uyum: Küçük tasarım değişiklikleri (özellikle boyutlardaki küçültmeler) tamamen yeni kalıplar oluşturmaya gerek kalmadan, şekillendirme aleti veya mandreli ayarlayarak hızla uygulanabilir. Bu, metal döndürmeyi hızlı tempolu ürün geliştirme veya yinelemeli tasarım için ideal hale getirir.

- Minimum Malzeme İsrafı:Bu işlem düşük hurda oranları sağlayarak hammadde kullanımının azaltılmasına ve malzeme verimliliğinin artırılmasına yardımcı oluyor.

- Maliyet Etkinliği ve Çok Yönlülük: Metal döndürme, düşük malzeme atığını hızlı şekillendirme hızları ve ucuz takımlarla birleştiren oldukça ekonomik bir işlemdir. Çoğu parça türü için genellikle derin çekme veya damgalamaya rekabetçi bir alternatiftir.

- Yüksek İş Sertleştirme Yeteneği: Döndürme işlemi, oluşturulan malzemeyi önemli ölçüde güçlendirebilir ve bu sayede daha düşük maliyetli temel metallerin kullanılmasına olanak tanırken yine de yüksek performanslı parçalar elde edilebilir. Son bileşenler üstün mekanik özellikler sergiler.

- Karmaşık Geometriler için Destek: Şekillendirme silindiri (döndürme aracı) minimal geometrik kısıtlamalarla karşı karşıyadır. Basit CNC programlama ayarlamalarıyla, parçanın şekli uzunluğu boyunca değiştirilebilir ve karmaşık eksenel simetrik tasarımların oluşturulması için yüksek esneklik sunar.

- Çevre Dostu: Metal döndürme, diğer birçok metal şekillendirme yönteminden daha az enerji tüketir ve daha az atık üretir. Malzeme geri dönüşümünü destekler ve sürdürülebilir üretim uygulamalarına katkıda bulunur.

8.2Metal Döndürmenin Dezavantajları

- Daha Uzun İşlem Süresi: Döküm ve diğer seri üretim süreçleriyle karşılaştırıldığında, metal döndürme genellikle parça başına daha fazla zaman alır, özellikle de büyük hacimlerde. Küçük ila orta ölçekli üretim serileri için en uygunudur.

- Tutarlılık Operatör Becerisine Bağlıdır: Manuel eğirmede, parçaların düzgünlüğü ve kalitesi büyük ölçüde operatörün deneyimine ve beceri düzeyine bağlıdır. Bu, parça boyutlarında ve yüzey kalitesinde değişkenliğe yol açabilir.

- Geometrik Sınırlamalar: Metal döndürme, koniler, yarım küreler ve paraboller gibi eksenel simetrik parçalar oluşturmak için idealdir. Ancak eksenel simetrik olmayan veya oldukça düzensiz geometriler için uygun değildir.

- Düşük Hata Toleransı: İşlemde hata payı çok azdır. Çatlak, ezik veya deformasyon gibi herhangi bir kusur genellikle parçaların hurdaya ayrılmasıyla sonuçlanır çünkü onarımı zordur veya pratik değildir. Bu, sıkı kalite kontrolü gerektirir.

- Güvenlik Endişeleri: Manuel eğirme sırasında parçalar yüksek hızlarda döner ve bu da güvenlik riskleri oluşturur. Boşluk, punta ve mandrel arasına güvenli bir şekilde sıkıştırılmazsa yerinden çıkabilir. Operatörler dikkatli olmalı ve sıkı güvenlik protokollerini takip etmelidir.

- Sonuç: Metal Döndürme Neden Rekabetçi Bir Şekillendirme Yöntemi Olmaya Devam Ediyor

Metal döndürme, yüksek performanslı, eksenel simetrili metal parçalar üretmek için çok yönlü, uygun maliyetli ve mekanik olarak avantajlı bir süreç olarak öne çıkıyor. Prototip geliştiriyor, küçük üretim serilerini yönetiyor veya yüksek hacimli hatları otomatikleştiriyor olun, metal döndürme şunları sunar:

- Üstün mukavemete sahip dikişsiz parçalar

- Minimum malzeme israfı ve takım maliyeti

- Tasarım değişikliklerine hızlı uyum sağlama

- Karmaşık, simetrik geometrilere güçlü destek

İşleme süresi ve parça geometrisindeki bazı sınırlamalara rağmen, CNC otomasyonu ve şekillendirme kontrolündeki gelişmeler, özellikle havacılık, aydınlatma, basınçlı kap ve diğer alanlarda endüstriyel önemini önemli ölçüde artırmıştır. Isıtma, havalandırma ve iklimlendirme endüstriler. Performans, esneklik ve maliyet arasında bir denge arayan üreticiler için metal döndürme, dikkate değer bir işlemdir.

9.0Metal Döndürme Hakkında Sıkça Sorulan Sorular (SSS)

S1: Metal sıvamada genellikle hangi malzemeler kullanılır?

A: Yaygın malzemeler arasında alüminyum alaşımları (örneğin, 1100, 6061), paslanmaz çelikler (örneğin, 304, 316), karbon çelikleri, bakır, pirinç ve titanyum bulunur. Malzeme seçimi şekillendirilebilirliğe, mukavemet gereksinimlerine ve son kullanım koşullarına bağlıdır.

S2: Metal döndürme yöntemiyle hangi şekiller oluşturulabilir?

A: Tipik şekiller arasında koniler, yarım küreler, silindirler, paraboller, venturi tüpleri, tank kafaları ve diğer eksenel simetrik profiller bulunur. Karmaşık eğriler, çoklu geçişli CNC eğirme yoluyla elde edilebilir.

S3: Kesme eğirme ile konvansiyonel eğirme arasındaki fark nedir?

A: Geleneksel eğirme, şekillendirme sırasında malzeme kalınlığını korurken, kesme eğirme, silindir eksenel kuvvet uyguladığı için kalınlığı azaltır. Kesme eğirme, malzeme mukavemetini artırır ancak daha sıkı kontrol gerektirir.

S4: CNC metal döndürme yüksek hacimli üretime uygun mudur?

A: Evet. CNC metal döndürme, minimum operatör girişiyle tutarlı, tekrarlanabilir şekillendirmeye olanak tanır. Robotik yükleme/boşaltma özelliğine sahip tam otomatik hücreler, otomotiv ve pişirme gereçleri üretimi gibi endüstrilerde yaygındır.

S5: Metal sıvama, derin çekme veya damgalamaya göre nasıldır?

A: Metal döndürme, düşük ila orta hacimli çalışmalar ve özel şekiller için daha esnek ve ekonomiktir. Damgalama, çok yüksek hacimlerde düz veya sığ parçalar için daha iyidir. Döndürme, daha az takım yatırımı gerektirir ve daha hızlı tasarım değişikliklerine olanak tanır.

S6: Basınçlı kap parçaları yapmak için metal döndürme yöntemini kullanabilir miyim?

A: Kesinlikle. Metal eğirme, depolama ve proses kapları için yarım küre veya eliptik başlıklar gibi yüksek yapısal bütünlüğe sahip dikişsiz tank başlıkları ve uç kapakları üretmek için yaygın olarak kullanılır.

S7: Metal döndürme çevre dostu bir işlem midir?

A: Evet. Minimum hurda üretir, dövme veya dökümden daha az enerji tüketir ve malzeme verimini artırarak ve geri dönüştürülebilir alaşımların kullanımını sağlayarak sürdürülebilir uygulamaları destekler.

Referanslar:

https://www.iqsdirectory.com/articles/metal-spinning.html

https://www.open.edu/openlearn/science-maths-technology/engineering-technology/manupedia/metal-spinning/flow-turning

https://en.wikipedia.org/wiki/Metal_spinning