- 1.0ISO 12100:2010'a Genel Bakış – Makine Emniyet Tasarımının Temel İlkeleri

- 2.0Neden ISO 12100 Kullanılmalı?

- 3.0ISO 12100'ü Kimler Kullanmalı?

- 4.0İşverenlerin Yasal Sorumlulukları

- 5.0Risk Değerlendirmesi Neleri Kapsar?

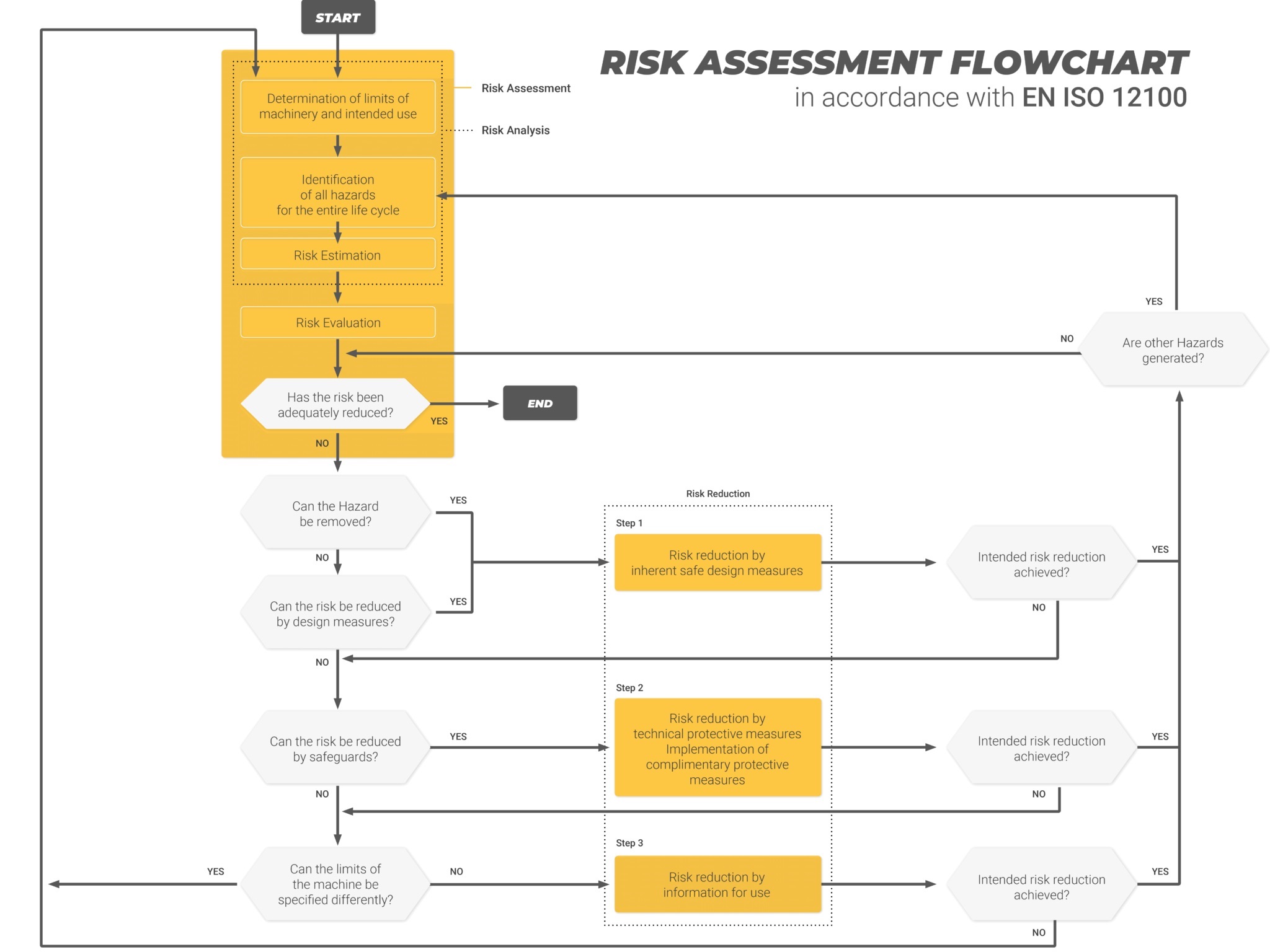

- 6.0Risk Değerlendirmesinin Beş Adımı (EN ISO 12100'e Dayalı)

- 7.0ISO 12100 ve Risk Değerlendirmesi

- 8.0ISO 12100 VS ANSI B11.0 – ISO ve ANSI Standartları Arasındaki Farklar ve Eşdeğerlik

1.0ISO 12100:2010'a Genel Bakış – Makine Emniyet Tasarımının Temel İlkeleri

ISO 12100:2010 (ABD'de ANSI tarafından benimsenen ISO 12100:2010'a eşdeğer), makine tasarımını içsel güvenliğe yönlendirmeyi amaçlayan uluslararası olarak tanınan bir Tip-A güvenlik standardıdır. Bu standart, makinelerde güvenliği sağlamak için gereken temel terminolojiyi, ilkeleri ve metodolojiyi tanımlar ve tüm endüstriyel makineler için risk yönetimi sürecine uygulanabilir.

1.1Standardın temel unsurları şunlardır:

- Risk Değerlendirmesinin İlkeleri:Makine tasarımı, kullanımı, olaylar ve ilişkili tehlikelerle ilgili deneyimlere dayanarak standart, tehlike tanımlama, risk tahmini ve risk değerlendirmesine ilişkin ilkeleri ana hatlarıyla belirtir.

- Yaşam Döngüsü Yönetimi:Standart, makinenin tasarım, imalat, işletme ve bakım aşamaları dahil olmak üzere tüm yaşam döngüsü boyunca tehlikelerin belirlenmesi ve risklerin değerlendirilmesi sürecini belirtir.

- Risk Azaltma Önlemleri:Doğal olarak güvenli tasarım önlemleri, koruma ve koruma cihazları ve kullanıcı bilgilerinin sağlanması yoluyla tehlikeleri ortadan kaldırmak veya riskleri kabul edilebilir bir düzeye indirmek için prosedürleri belirler.

- Dokümantasyon ve Doğrulama:Uygunluğun ve izlenebilirliğin sağlanması amacıyla risk değerlendirme ve risk azaltma süreçlerinin kayıt altına alınması ve doğrulanmasına yönelik özel rehberlik sağlanmaktadır.

- Standartlar Sisteminin Temeli:ISO 12100:2010, Tip-B (genel güvenlik gereksinimleri) ve Tip-C (makineye özgü güvenlik gereksinimleri) standartlarının geliştirilmesi için temel çerçeve görevi görmektedir.

Mevcut yasal düzenlemelere uymayı ve operatör güvenliğini korumayı amaçlayan üreticiler, montajcılar ve işverenler için ISO 12100:2010 gerekliliklerini anlamak ve uygulamak, ekipman güvenliğini ve düzenleyici sorumluluğu sağlamaya yönelik kritik bir adımdır.

1.2Kaynak İndirmeleri

1.3EN-ISO-12100-Risk değerlendirmesi ve risk azaltma akışı

2.0Neden ISO 12100 Kullanılmalı?

ISO 12100'ü benimsemenin başlıca nedenleri şunlardır:

- Makinelerin doğal güvenliğini artırmak ve operasyonel riski azaltmak

- Uluslararası yasal gereklilikleri, CE işaretini veya diğer pazar erişim düzenlemelerini karşılamak

- Sorumluluk ve kaza ile ilgili maliyetleri azaltmak için risk değerlendirme sürecini standartlaştırmak

- Üreticilere ve tasarımcılara makineyle ilgili riskleri sistematik olarak belirleme ve yönetme konusunda yardımcı olmak

- Karmaşık ve yüksek otomasyonlu ekipman senaryolarında güvenlik performansını ve izlenebilirliği iyileştirme

Özellikle hassas makineler ve otomasyon sistemleri için potansiyel tehlikelerin zamanında tespiti ve düzeltici önlemlerin alınması, personel ve malın korunması açısından büyük önem taşımaktadır.

3.0ISO 12100'ü Kimler Kullanmalı?

ISO 12100 standardı aşağıdaki roller ve kuruluşlar için geçerlidir:

- Makine mühendisleri ve makine üreticileri

- Makine tasarımcıları, geliştiricileri ve otomasyon sistemi entegratörleri

- Güvenlik, Çevre, Sağlık (EHS) ve risk yönetimi profesyonelleri

- Endüstriyel ekipman satın alanlar, kullanıcılar ve kurulumcular

- İşverenler (İş güvenliği mevzuatına uyulmasını sağlamak için)

Bu standart, aşağıdaki gibi uyumlu standartlarla birlikte çalışır: EN ISO 13849 (Kontrol sistemlerinin güvenliği) ve EN IEC 62061 (Fonksiyonel emniyet), makine emniyeti uyumluluğunun temel çerçevesini oluşturmakta ve AB Makine Direktifi ve yeni Makine Yönetmeliği'nin karşılanması için temel teknik referans görevi görmektedir.

4.0İşverenlerin Yasal Sorumlulukları

Endüstriyel makineler kullanan veya kuran işverenler için risk değerlendirmesi yapmak yalnızca teknik bir gereklilik değil, aynı zamanda yasal bir zorunluluktur. Çeşitli ülkelerdeki iş güvenliği yönetmelikleri, uluslararası makine güvenliği direktifleriyle birlikte, ekipman devreye alınmadan önce veya makinede veya işletiminde değişiklik yapıldığında sistematik risk değerlendirmelerinin yapılmasını zorunlu kılar.

5.0Risk Değerlendirmesi Neleri Kapsar?

Buna göre ANSI/ISO 12100:2012Kapsamlı bir risk değerlendirmesi genellikle aşağıdaki unsurları içerir:

Makinenin Limitlerinin Belirlenmesi:Makinenin tüm yaşam döngüsü boyunca çalışma koşullarını, kullanım yöntemlerini, ilgili personeli, çevresel faktörleri ve ürün özelliklerini tanımlayın.

Tehlike Tanımlaması:Taşıma, kurulum, devreye alma, işletme, bakım ve devre dışı bırakma aşamalarında meydana gelebilecek tüm makul ölçüde öngörülebilir tehlike kaynaklarını, tehlikeli durumları veya tehlikeli olayları tanımlayın.

Risk Analizi ve Değerlendirmesi

- Olası zararın ciddiyetini ve maruz kalan kişi sayısını değerlendirin

- Her tanımlanan tehlikeye maruz kalma olasılığını ve sıklığını belirleyin

- Risk düzeyini değerlendirin ve daha fazla risk azaltma önleminin gerekli olup olmadığına karar verin

Risk Azaltma Stratejileri:Doğal olarak güvenli tasarım önlemlerini uygulayın, koruyucu cihazlar ekleyin ve kalan riskler devam ettiğinde ek önlem olarak uyarılar ve kullanıcı bilgileri sağlayın. Bu önlemlerin etkililiğini doğrulamak için uygun şekilde belgelendiğinden ve doğrulandığından emin olun.

Risk Değerlendirmesinin Önemi:Sistematik risk değerlendirmeleri yapmak, yalnızca çalışan güvenliğini artırmakla ve yasal yükümlülükleri azaltmakla kalmaz, aynı zamanda arızalardan kaynaklanan ekipman duruşlarını en aza indirerek üretim sürekliliğini ve operasyonel verimliliği sağlar.

6.0Risk Değerlendirmesinin Beş Adımı (EN ISO 12100'e Dayalı)

- Tehlike Tanımlaması:Mekanik, elektriksel, termal ve diğer tehlikelerin olası kaynaklarını belirlemek için iş yerini ve operasyonel süreçleri inceleyin. Üretici kılavuzlarına ve olay kayıtlarına başvurarak makinenin operasyonel sınırlarını değerlendirin.

- Risk Değerlendirmesi:Çalışanların her tehlikeye nasıl, ne zaman, nerede ve ne sıklıkta maruz kalabileceğini analiz edin. Kalan riskler dahil olmak üzere, belirlenen her tehlikenin risk seviyesini belirlemek için bir risk matrisi kullanın.

- Kontrol Önlemlerinin Oluşturulması:Risk düzeyine bağlı olarak personel, ekipman ve çevrenin güvenliğini sağlamak için etkili kontrol sistemleri veya koruyucu stratejiler uygulayın.

- Sonuçların Belgelenmesi:İzlenebilir bir risk değerlendirme kaydı oluşturmak için belirlenen riskler ve ilgili azaltma önlemleri dahil olmak üzere tüm değerlendirme sürecini kaydedin.

- İnceleme ve Güncelleme:Uygulanan önlemlerin etkinliğini periyodik olarak gözden geçirin. Gerektiğinde risk değerlendirmesini güncelleyin; özellikle ekipman devreye alma, yapısal değişiklikler veya operasyondaki değişiklikler durumunda.

7.0ISO 12100 ve Risk Değerlendirmesi

ISO 12100:2010 değiştirir ISO 12100-1:2003, ISO 12100-2:2003, Ve ISO 14121:2007bunları tek bir uluslararası standartta birleştirmek.

Tasarımcıların makine sınırlarını belirlemelerine ve kesme, ezilme, elektrik çarpması ve yorgunluk gibi çok çeşitli tehlikeleri ve ekipman arızası veya insan hatası gibi kaynaklarını değerlendirmelerine yardımcı olmak için sistematik bir yaklaşım sağlar.

Makine güvenliği için küresel çapta kabul görmüş genel bir standart olan ISO 12100, birçok ülkedeki yasal gerekliliklere uygundur ve özellikle makine tasarımcıları ve ekipman üreticileri için geçerlidir.

8.0ISO 12100 VS ANSI B11.0 – ISO ve ANSI Standartları Arasındaki Farklar ve Eşdeğerlik

Makine güvenliği uygulamalarını uygulamadan önce, üreticiler geçerli güvenlik standartlarını belirlemelidir. ISO 12100:2010 (uluslararası) ve ANSI B11.0-2010 (Kuzey Amerikalı) risk değerlendirmesine yönelik yaklaşımları birbirine yakın olsa da kapsam ve terminoloji açısından farklılık göstermektedirler.

8.1Uygulama Kapsamı

- ISO 12100: Öncelikle orijinal ekipman üreticilerine (OEM'ler) yönelik olup makine tasarım aşamasında risk tanımlama ve kontrolüne odaklanmaktadır.

- ANSI B11.0: Yeni, yeniden inşa edilmiş veya değiştirilmiş motorlu makineler için geçerlidir. Üreticilerle sınırlı değildir ve son kullanıcıları da kapsar. Bu standart genellikle elle tutulmak üzere tasarlanmamış ve kesme, delme, presleme, elektrik işleme veya bunların kombinasyonları gibi metalleri veya diğer malzemeleri içeren şekillendirme işlemlerinde kullanılan makineleri kapsar.

8.2Terminolojik Farklılıklar

ANSI B11.0 hem üreticilere hem de son kullanıcılara hitap ettiğinden, ISO standartlarında doğrudan karşılığı bulunmayan bazı terim veya kılavuzlar içerebilir.

8.3Risk Değerlendirme İlkelerinde Tutarlılık

Kelimeler ve yapı bakımından farklılıklara rağmen, her iki standart da tehlike tanımlama, risk değerlendirme süreçleri ve dokümantasyon gereklilikleri açısından temelde uyumludur.

ANSI B11.0, tehlike kontrolü ve kabul edilebilir risk seviyelerine ulaşmak için temel bir unsur olarak risk değerlendirmesini vurgulayan, ISO ve EN standartlarıyla uyumlu bir metodoloji benimser.

8.4Standart Entegrasyon

ANSI B11.0 şu öğeleri içerir:

- ANSI/ISO 12100 Bölüm 1 ve 2

- ISO 14121(şimdi ISO 12100'e tamamen entegre edildi)

- Çeşitli ilgili ABD ulusal standartları

ANSI B11.0'a uyum sağlayan üreticiler genellikle ISO 12100 gerekliliklerini de karşılamaktadır.

8.5Küresel Uygulanabilirlik ve Standartların Eşdeğerliği

- Makineler, aşağıdakilere uygun olarak tasarlanmıştır: ANSI B11.0gereksinimlerini karşıladığı için genellikle Avrupa'ya veya diğer ISO uyumlu bölgelere ihraç edilebilir ISO 12100 veya EN ISO 12100.

- Benzer şekilde ISO 12100 standardına göre geliştirilen makineler de Kuzey Amerika pazarında kabul görmektedir.

- Her iki standart da uluslararası alanda geniş bir kabul görmektedir ve endüstriyel makinelerin küresel ticaretini destekleyen ortak bir uyumluluk temeli sağlamaktadır.

Referanslar:

us.idec.com/RD/safety/law/iso-iec/iso12100

blog.ansi.org/ansi-iso-12100-2012-makine-güvenliği-risk-değerlendirmeleri/