- 1.0Çekirdek Isıtma Türleri ve Çalışma Prensipleri

- 2.0Yüksek Frekanslı Isıtmanın Temel Özellikleri

- 3.0RF ve Mikrodalga Isıtma Arasındaki Teknik Farklar (Sadece Dielektrik Isıtma)

- 4.0Ekipman Yapısı ve Proses Parametreleri

- 5.0Başlıca Uygulama Alanları

- 6.0Çözüm

- 7.0Sıkça Sorulan Sorular (SSS)

- 7.1Yüksek frekanslı ısıtma yalnızca metallerle mi sınırlıdır?

- 7.2Manyetik olmayan metaller (örneğin alüminyum veya bakır) indüksiyonlu ısıtma yöntemiyle etkili bir şekilde ısıtılabilir mi?

- 7.3RF ve mikrodalga ısıtma sistemleri nasıl seçilmelidir?

- 7.4Yüksek frekanslı ısıtma için standart bir frekans aralığı var mı?

- 7.5Plastik insert uygulamaları için ayrılan deliğin, metal insertten 0,3–0,6 mm daha küçük olması neden gereklidir?

- 7.6Yüksek frekanslı ısıtma, geleneksel ısıtmaya kıyasla nasıl daha iyi enerji verimliliği sağlar?

Yüksek Frekanslı Isıtma (HF Isıtma) Hakkında Genel Bakış

Dielektrik ısıtma—Elektronik ısıtma, radyo frekanslı ısıtma veya yüksek frekanslı ısıtma olarak da adlandırılan— dielektrik malzemelerin radyo frekanslı (RF) alternatif elektrik alanları, radyo dalgaları veya mikrodalga elektromanyetik radyasyon kullanılarak ısıtılması işlemidir. Yüksek frekanslarda, ısı dielektrik malzeme içindeki dipol moleküllerinin dönme hareketiyle üretilir.

Yüksek frekanslı ısıtma, elektromanyetik enerjiyi (radyo dalgaları veya mikrodalgalar) kullanarak, iş parçasının içinde doğrudan ısı üreten alternatif manyetik veya elektrik alanlar oluşturarak malzemeleri ısıtır. Isı kaynağıyla fiziksel temas gerekmediğinden, bu yöntem hızlı, hassas, verimli ve kontrol edilebilir termal performans sunar. Yüksek frekanslı ısıtma genellikle iki ana mekanizma içerir: iletken metaller için indüksiyon ısıtma (girdap akımı etkisi) ve yalıtım malzemeleri için dielektrik ısıtma (moleküler sürtünme).

1.0Çekirdek Isıtma Türleri ve Çalışma Prensipleri

1.1İndüksiyonlu Isıtma: Metalik Malzemeler İçin Uygundur

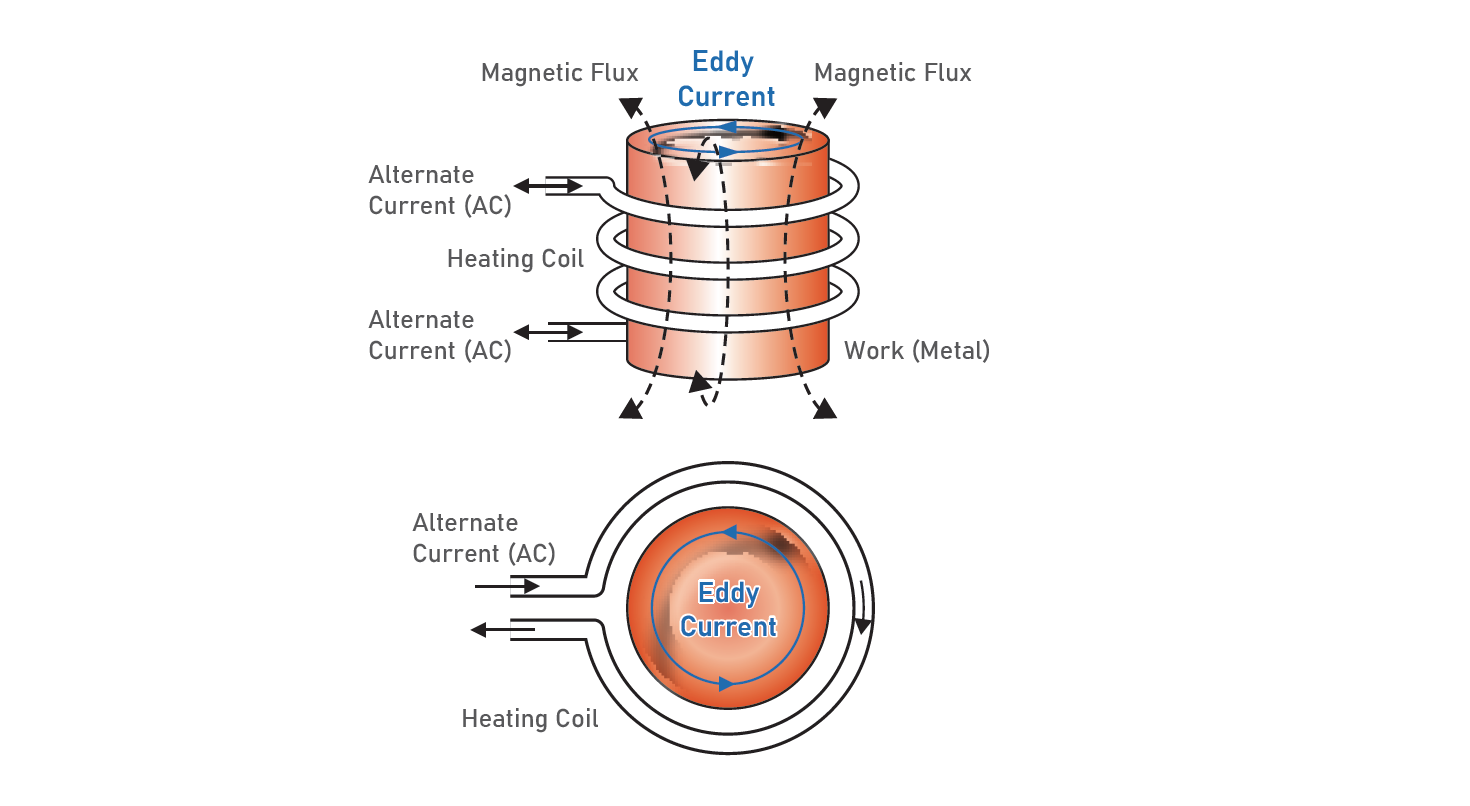

İndüksiyonla ısıtma, elektromanyetik indüksiyonun metalin içten ısı üretmesine neden olduğu temassız bir yöntemdir. Temel mekanizması iki kayıp bileşenine dayanmaktadır:

Girdap Akımı Kayıpları: İndüksiyon bobininden geçen yüksek frekanslı alternatif akım, hızla değişen bir manyetik alan oluşturur. Metal bir iş parçası (boru veya işlenmiş parçalar gibi) bu alanın içine yerleştirildiğinde, tıpkı bir transformatörün ikincil bobini gibi, metal içinde güçlü kapalı devre akımları (girdap akımları) indüklenir. Bu akımlar Joule ısısı üreterek hızlı ve homojen bir ısıtma sağlar. Örneğin, boru ucu sızdırma makineleri, iç kirlenme olmadan temiz bir sızdırma için boru uçlarını ısıtmak ve eritmek için bu prensibi kullanır.

Histerezis KayıplarıBu olaylar yalnızca demir ve bazı çelikler gibi ferromanyetik metallerde meydana gelir. Alternatif manyetik alan, malzemeyi tekrar tekrar mıknatıslayıp mıknatıssızlaştırdıkça, manyetik alan yeniden hizalanması ek ısı üretir. Metalin sıcaklığı yaklaşık 700°C'yi (Curie noktası) aştığında, manyetik özellikler kaybolur; histerezis kayıpları durur ve ısıtma tamamen girdap akımı etkileriyle devam eder.

Ek olarak, indüksiyonla ısıtma, yüksek frekanslı akımların metalin ince bir yüzey tabakasında yoğunlaştığı yüzey etkisinden etkilenir. Bu, etkin direnci artırır ve yüzey ısıtmasını iyileştirir. Operatörler, frekansı ayarlayarak yüzey sertleştirme, homojen ısıtma veya boru ucu sızdırmazlığı gibi uygulamalar için ısı penetrasyon derinliğini kontrol edebilirler.

1.2Dielektrik Isıtma: Metal Olmayan Malzemeler İçin Uygundur

Dielektrik ısıtma (RF ısıtma veya elektronik ısıtma olarak da bilinir), dielektrik malzemeleri ısıtmak için RF alternatif elektrik alanları veya mikrodalga radyasyonu kullanır. Temel mekanizma dipol dönüşüdür:

Moleküler Dipol DönmesiYüksek frekanslı bir elektrik alanı altında, plastikler, gıda ürünleri, ahşap ve tekstil gibi malzemeler içindeki polar moleküller, değişen alanla hizalanmaya çalışır. Hızlı dönüşleri ve iç sürtünmeleri önemli miktarda ısı üretir ve hacimsel ısınmaya (ısı, yüzeyden içeriye doğru değil, malzemenin tamamında üretilir) neden olur.

Isı Üretim Faktörleri: Isıtma performansı, dielektrik kayıp faktörüne, frekansa ve elektrik alan şiddetine bağlıdır. Isı malzemenin içinde üretildiği için, verimlilik iletken veya konvektif ısıtmaya kıyasla önemli ölçüde daha yüksektir.

2.0Yüksek Frekanslı Isıtmanın Temel Özellikleri

2.1Temassız Isıtma

Isı, alevlerle veya ısıtma elemanlarıyla doğrudan temas olmadan dahili olarak üretilir; bu da kirlenmeyi veya yüzey hasarını önler. Bu, aşağıdaki gibi ekipmanlar için kritik öneme sahiptir: tüp ucu kapatma makineleri Temiz bir sızdırmazlığın gerekli olduğu yerlerde.

2.2Yüksek Verimlilik ve Hızlı Isıtma

Enerji, hedef malzemeye minimum kayıpla doğrudan etki ederek, iletim, konveksiyon veya kızılötesi ısıtmaya kıyasla önemli ölçüde daha hızlı sıcaklık artışı sağlar. Bu da boru sızdırmazlığı veya metal sertleştirme gibi uygulamalar için verimliliği büyük ölçüde artırır.

2.3Hassasiyet ve Kontrol

Frekans ayarı, ısı penetrasyonu üzerinde kontrol sağlar (örneğin, indüksiyonlu ısıtmadaki yüzey etkisi). Bu, seçici yüzey veya çekirdek ısıtmasına olanak tanır. Boru ucu sızdırmazlık sistemleri, erime bölgesini doğru bir şekilde kontrol ederek boru deformasyonunu azaltabilir.

2.4Geniş Uygulama Alanı

Hem metaller (indüksiyonla ısıtma) hem de plastikler, gıda ve tekstil ürünleri gibi dielektrik ametaller (dielektrik ısıtma) için uygundur.

2.5Çevre Dostu

Sadece iş parçası ısıtıldığı için enerji israfı en aza indirilir ve hiçbir kirletici madde salınmaz.

3.0RF ve Mikrodalga Isıtma Arasındaki Teknik Farklar (Sadece Dielektrik Isıtma)

Dielektrik ısıtmanın çalışma frekans aralığı 5 MHz ile 5 GHz arasındadır. Radyo frekanslı (RF) ısıtma genellikle 100 MHz'nin altındaki frekansları (genellikle 13,56 MHz ve 27,12 MHz) ifade ederken, mikrodalga ısıtma 500 MHz ile 5 GHz arasında (genellikle 900 MHz ve 2,45 GHz) çalışır. Her ikisi de iletişim sistemleriyle etkileşimi önlemek için belirlenmiş ISM frekans bantları kapsamına girer. Temel farklılıklar şunlardır:

| Özellik | Radyo Frekansı (RF) | Mikrodalga |

| Dalga boyu | Daha uzun (11,2–22,4 m) | Daha kısa (0,13–0,35 m) |

| Baskın Kutuplaşma Mekanizması | Uzay yükü polarizasyonu | Dipol yönelim polarizasyonu |

| Ekipman Uyumluluğu | Geniş formatlı veya büyük iş parçaları için uygundur. | Orta büyüklükteki iş parçaları ve sürekli işleme için uygundur. |

4.0Ekipman Yapısı ve Proses Parametreleri

4.1Yüksek Frekanslı İndüksiyon Isıtma Sisteminin Bileşenleri

Tipik bir yüksek frekanslı indüksiyonlu ısıtma sistemi üç ana üniteden oluşur:

Yüksek Frekanslı Güç Jeneratörü: Gerekli yüksek frekanslı elektrik enerjisini üretir.

Eşleştirme Ağı: Jeneratör ve indüksiyon bobini arasında verimli güç aktarımı ve empedans eşleşmesi sağlar.

İndüksiyon Bobini: Yüksek frekans kayıplarını en aza indirmek için genellikle Litz teli kullanılarak üretilir. Bu yapı, otomatik üretim hatlarına entegrasyon için oldukça uygundur.

İçin tüp ucu kapatma makineleriBobinler, manyetik alanı boru ucuna odaklamak ve böylece hassas ve bölgesel ısıtma sağlamak için boru çapına ve malzemesine göre özelleştirilir.

Bu sistemler kompakt, hafif, ön ısıtma gerektirmeyen ve anında ısıtma performansı sağlayan yapılarıyla endüstriyel otomasyon ortamları için uygundur.

4.2Temel İşlem Parametreleri

Plastik Ekleme Uygulamaları: Metal parçaların (somun veya cıvata gibi) plastik bileşenlere yerleştirilmesi için yüksek frekanslı indüksiyon ısıtma kullanıldığında, aşağıdaki parametreler dikkate alınmalıdır:

- Delik Çapı Tasarımı: Kaynak payı sağlamak için plastik parçadaki ayrılmış delik, metal ek parçanın çapından 0,3–0,6 mm daha küçük olmalıdır.

- Yardımcı Yapılar: Vida kılavuzlama özellikleri ve eriyik salınım kanalları entegre edilmelidir.

- İşletim Prosedürü: Metal parça indüksiyonla ısıtılır ve hemen bir zımba yardımıyla önceden ayrılmış deliğe bastırılır, ardından kontrollü hava ile soğutulur.

Boru Ucu Sızdırmazlık Uygulamaları: Tüp ucu kapatma makineleri Frekans, tüp malzemesine göre ayarlanmalıdır. Ferromanyetik tüpler hem histerezis hem de girdap akımı ısıtmasından faydalanırken, alüminyum gibi ferromanyetik olmayan malzemeler, yüzey etkisini artırmak için daha yüksek frekanslar gerektirir.

Aşırı erimeyi veya eksik sızdırmazlığı önlemek için ısıtma süresi milisaniye aralığında kontrol edilmelidir. Bazı sistemler, hızlı şekillendirme ve katılaştırma için hava soğutma modülleri içerir.

5.0Başlıca Uygulama Alanları

5.1İndüksiyon Isıtma Uygulamaları

- Metal İşleme: Otomotiv ve havacılık parçalarının sertleştirilmesi, lehimlenmesi, kaynaklanması, tavlanması; metal eritme; dişlilerin, testere bıçaklarının ve tahrik millerinin yüzey sertleştirilmesi; mühimmat parçalarının sertleştirilmesi; hidrolik borular ve tıbbi alet boruları gibi metal boruların uçlarının sızdırmaz hale getirilmesi.

- Sızdırmazlık ve Arındırma: İlaç ve içecek şişeleri için alüminyum folyo ile kurcalamaya karşı koruma sağlayan mühürleme; vakum tüplerinde, katot ışın tüplerinde ve gaz deşarj lambalarında gaz giderici maddelerin gazdan arındırılması.

- Özel İşleme: Yarı iletken üretiminde bölgesel arıtma; tıbbi aletlerin steril ısıtılması ve termal sterilizasyonu.

- Günlük Uygulamalar: İndüksiyonlu ocaklar ve akıllı pirinç pişiriciler.

5.2Dielektrik Isıtma Uygulamaları

- Gıda Endüstrisi: Kurutma, fırınlama, çözme ve pişirme.

- Plastikler ve Tekstiller: Plastik parçalara kaynak, kurutma, polimerizasyon işlemleri ve metal parçaların (somun, cıvata) yerleştirilmesi.

- Ek Alanlar: Kağıt kurutma, kauçuk vulkanizasyonu ve kalıplama için ön ısıtma, ilaç üretiminde vakumlu mikrodalga kurutma (özellikle ısıya duyarlı yüksek değerli bileşikler için) ve tıbbi tedavilerde terapötik doku onarımı.

6.0Çözüm

Yüksek frekanslı ısıtma teknolojisi, iç ısı üretiminin temel avantajından yararlanarak, hem indüksiyonlu ısıtmayı hem de dielektrik ısıtmayı destekler ve çok çeşitli metal ve metal olmayan işleme gereksinimlerini karşılar. Temassız, verimli ve hassas bir şekilde kontrol edilebilir özellikleri, kirlenme, verimsizlik ve kararsız sıcaklık kontrolü gibi geleneksel ısıtma yöntemleriyle ilişkili yaygın sorunların üstesinden gelir.

Otomatik üretim hatlarıyla güçlü uyumluluğu sayesinde, yüksek frekanslı ısıtma otomotiv, gıda, ilaç ve elektronik endüstrilerinde yaygın olarak kullanılmaktadır. Metal parçaların yüzey sertleştirilmesi, plastik ürünlere ek parça yerleştirilmesi veya gıda maddelerinin hızlı kurutulması gibi uygulamalarda, yüksek frekanslı ısıtma, esnek frekans ayarı, kontrol edilebilir ısıtma derinliği ve çevre dostu çalışması sayesinde modern üretimde vazgeçilmez bir temel teknoloji haline gelmiştir.

7.0Sıkça Sorulan Sorular (SSS)

7.1Yüksek frekanslı ısıtma yalnızca metallerle mi sınırlıdır?

Hayır. Yüksek frekanslı ısıtma, metaller için indüksiyon ısıtmayı ve metal olmayan malzemeler için dielektrik ısıtmayı içerir. Dielektrik ısıtma, dipol rotasyon mekanizmaları yoluyla plastikler, gıda ürünleri, tekstil ürünleri, ahşap ve diğer dielektrik malzemeler için geçerlidir.

7.2Manyetik olmayan metaller (örneğin alüminyum veya bakır) indüksiyonlu ısıtma yöntemiyle etkili bir şekilde ısıtılabilir mi?

Evet. Manyetik olmayan metaller histerezis kayıpları üretmese de, girdap akımı kayıpları yoluyla verimli bir şekilde ısıtılabilirler. Çalışma frekansının artırılması, yüzey etkisini güçlendirerek ısıtma verimliliğini artırır.

7.3RF ve mikrodalga ısıtma sistemleri nasıl seçilmelidir?

Seçim, malzeme özelliklerine ve üretim gereksinimlerine bağlıdır. RF daha derin nüfuz sağlar ve geniş formatlı veya büyük iş parçaları için uygundur (örneğin, büyük ölçekli kağıt kurutma). Mikrodalga ısıtma daha sığ nüfuz sağlar ve orta ölçekli, sürekli işlemler için idealdir (örneğin, hızlı gıda ısıtma, ilaç vakumlu kurutma).

7.4Yüksek frekanslı ısıtma için standart bir frekans aralığı var mı?

Dielektrik ısıtma genellikle 5 MHz ile 5 GHz arasında değişir; RF ise tipik olarak 100 MHz'in altındaki frekansları ifade eder. Mikrodalga ısıtma ise 500 MHz ile 5 GHz arasında değişir. Endüstriyel kullanımda, iletişim sistemleriyle etkileşimi önlemek için 13,56 MHz veya 2,45 GHz gibi belirlenmiş ISM frekans bantlarına uyulmalıdır.

7.5Plastik insert uygulamaları için ayrılan deliğin, metal insertten 0,3–0,6 mm daha küçük olması neden gereklidir?

Bu boşluk, kaynaşma payı sağlar. Isıtılmış metal parça plastik deliğe bastırıldığında, küçük boyut farkı uygun erimeyi, sıkı yapışmayı ve gelişmiş mekanik mukavemet ve sızdırmazlık performansını sağlar.

7.6Yüksek frekanslı ısıtma, geleneksel ısıtmaya kıyasla nasıl daha iyi enerji verimliliği sağlar?

Isı doğrudan malzemenin içinde üretilir, bu da çevredeki havayı veya ekipman yüzeylerini ısıtma ihtiyacını ortadan kaldırır. Bu, transfer sırasında termal kayıpları en aza indirir. Ek olarak, son derece hızlı ısıtma hızı üretim döngülerini kısaltarak toplam enerji tüketimini azaltır.

Referans

https://en.wikipedia.org/wiki/Dielectric_heating

https://www.thermopedia.com/de/content/850/

https://www.canroon.com/Industry-Insights/Understanding-High-Frequency-Induction-Heaters-and-Their-Working-Principles

https://avioweld.com/highfrequency/