- 1.0Sac Metal Çizimi Nedir?

- 2.0Derin Çekme İşleminde Sık Karşılaşılan Sorunlar Nelerdir?

- 3.0Metal Döndürme Nedir ve Nasıl Çalışır?

- 4.0Kesme Şekillendirme Nedir?

- 5.0Streç Şekillendirme Nasıl Çalışır?

- 6.0Kauçuk veya Sıvı Basıncıyla Şekillendirme Nedir?

- 7.0Sac Şekillendirmenin Alternatif Yöntemleri Nelerdir?

- 8.0Levha Hidroformlama Nedir?

- 9.0Boru Hidroformlama Nedir?

- 10.0Ek Çizim Teknikleri Nelerdir?

- 11.0Kabartma ve Süperplastik Şekillendirme Nedir?

- 12.0Malzeme Özellikleri Sac Şekillendirmeyi Nasıl Etkiler?

- 13.0Levha Tipi Ürünlerin Üretiminde Alternatif Yöntemler Nelerdir?

- 14.0Sac Metal Üretiminde Boru Kaynağı Nedir?

- 15.0Sac Metal Şekillendirmede Kullanılan Yaygın Pres Makineleri Nelerdir?

- 16.0Özel Amaçlı Şekillendirme Makineleri Nelerdir?

- 17.0Özet: Doğru Sac Şekillendirme İşlemi Nasıl Seçilir?

Sac şekillendirme, özellikle otomotiv, havacılık, ambalaj ve elektronik gibi çeşitli imalat endüstrilerinde önemli bir rol oynamaktadır. En yaygın kullanılan teknikler arasında şunlar yer almaktadır: çizim Ve esnemeDüz levha malzemelerini karmaşık, üç boyutlu şekillere dönüştüren teknolojiler. Bu kılavuz, bu süreçleri, nasıl çalıştıklarını ve uygulamalarını incelemektedir.

1.0Sac Metal Çizimi Nedir?

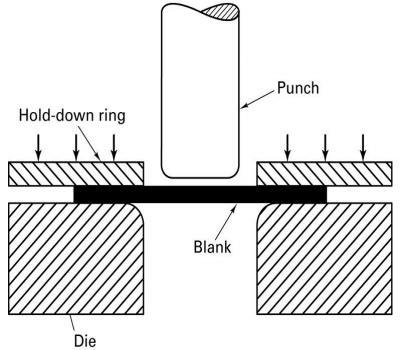

Çizim plastik akışın eğrisel bir eksen üzerinde gerçekleştiği, düz sacların derin veya sığ üç boyutlu parçalara dönüştürülmesini sağlayan bir metal şekillendirme işlemidir.

Derin Çekme Nasıl Çalışır?

Derin çekme genellikle şekillendirmek için kullanılır katı tabanlı silindirik veya dikdörtgen kaplar Sac levhadan. Sac (boş levha), bir kalıp boşluğunun üzerine yerleştirilir ve bir zımba ile içeri itilir; bu sayede malzeme plastik olarak deforme olur ve kalıbın şeklini alır.

Çizimi Etkileyen Temel Parametreler:

- Boşluğun ve zımbanın çapı

- Zımba ve kalıp köşelerinin yarıçapı

- Zımba ve kalıp arasındaki boşluk

- Sac kalınlığı

- Yağlama kalitesi

- Tutma (boş tutucu) kuvveti

2.0Derin Çekme İşleminde Sık Karşılaşılan Sorunlar Nelerdir?

Derin Çekmenin Sınırlamaları:

- Kırışıklık aşırı malzeme nedeniyle

- Yırtılma veya kırılma aşırı gerilme nedeniyle

Çizimde Kusurların Önlenmesi:

- Kullanımı boncuk çekmek malzeme akışını kontrol etmek

- Dahil etme dikey projeksiyonlar ve kalıplarda ve tutucularda eşleşen oluklar

- Kırpma son parça boyutlarını elde etmek için

3.0Metal Döndürme Nedir ve Nasıl Çalışır?

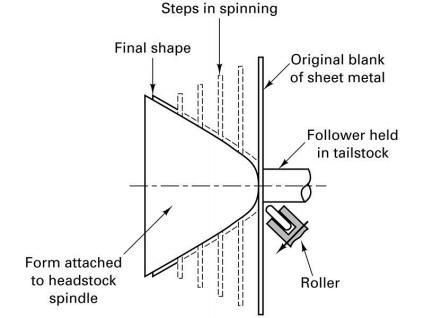

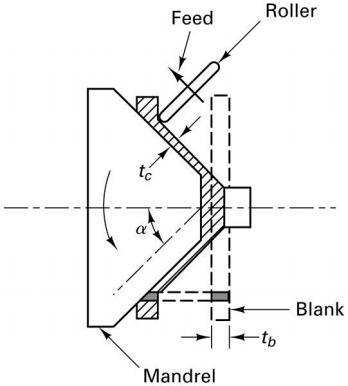

Döndürme Bir sac levhanın yüksek hızlarda döndürülerek bir silindir veya alet kullanılarak bir mandrel üzerinde şekillendirildiği soğuk şekillendirme işlemidir. dönme simetrili şekiller örneğin:

- Küreler

- Yarımküreler

- Silindirler

- Çanlar

- Parabolik şekiller

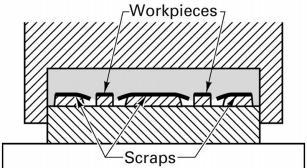

4.0Kesme Şekillendirme Nedir?

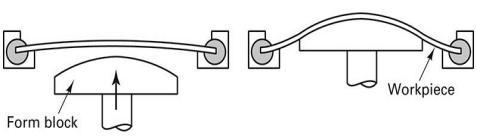

5.0Streç Şekillendirme Nasıl Çalışır?

6.0Kauçuk veya Sıvı Basıncıyla Şekillendirme Nedir?

Geleneksel olarak şekillendirme işlemlerinde erkek ve dişi kalıpların çiftleştirilmesi kullanılır. Ancak, alternatif yöntemler kauçuk veya sıvı basıncı olabilmek:

- Takım maliyetlerini azaltın

- Kurulum süresini en aza indirin

- Tek bir araç seti kullanarak daha fazla deformasyona izin verin

7.0Sac Şekillendirmenin Alternatif Yöntemleri Nelerdir?

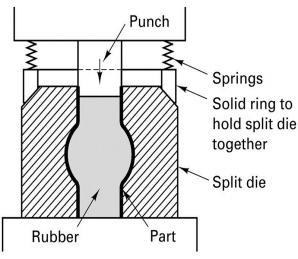

Kauçuk Kalıp Şekillendirme Yöntemleri:

- Guerin Süreci: Çekme veya kesme işlemlerinde bir kalıbın yerine kauçuk ped kullanılır.

- Şişkin: Sıvı veya kauçuk basıncı kullanarak metali genişletir, boru ve kavisli panellerin şekillendirilmesi için idealdir.

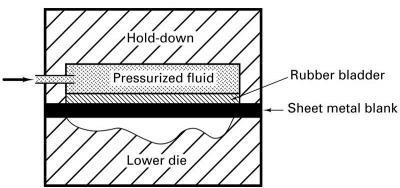

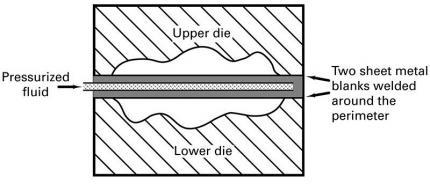

8.0Levha Hidroformlama Nedir?

İçinde levha hidroformlamaSıvı basıncıyla desteklenen kauçuk bir mesane, katı zımba veya kalıbın yerini alır. Bu sayede daha derin parçaların mükemmel yüzey kalitesi ve boyutsal doğrulukla şekillendirilmesine olanak tanır.

Levha Hidroformlamanın Avantajları:

- Daha düşük takım maliyetleri

- Daha derin parçalar oluşturma yeteneği

- Geliştirilmiş yüzey kalitesi

- Hassas parça boyutları

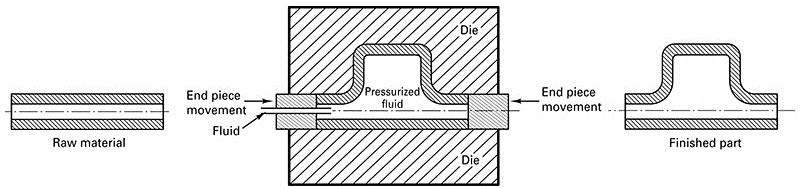

9.0Boru Hidroformlama Nedir?

Boru hidroformlama Özellikle otomotiv endüstrisinde güçlü ve hafif boru parçaları üretmek için kullanılır. Metal bir boru bir kalıba yerleştirilir ve iç akışkan basıncı kullanılarak genişletilir.

Avantajları:

- Hafif, yüksek mukavemetli bileşenler

- Farklı kesitlere sahip karmaşık geometriler

- Çok parçalı kaynaklı montajların yerini alabilir

Dezavantajları:

- Uzun çevrim süreleri

- Daha yüksek takım ve kurulum maliyetleri

10.0Ek Çizim Teknikleri Nelerdir?

Sıcak Çizim

Özellikle büyük deformasyona sahip parçalarda şekillendirilebilirliği artırmak için yüksek sıcaklıklarda gerçekleştirilir. Sac metal hızla soğur, bu nedenle dikkatli bir termal kontrol gereklidir.

Yüksek Enerji Oranlı Şekillendirme

Bunlara şunlar gibi süreçler dahildir:

- Sualtı patlamaları

- Sualtı kıvılcım deşarjı

- Pnömatik veya içten yanmalı darbeler

- Manyetik darbe oluşturma

Bu yöntemler kısa sürede büyük miktarda enerji uygulayarak hızlı şekillendirmeye olanak sağlar.

Ütüleme

Ütüleme, daha önce çizilmiş bir parçanın (örneğin alüminyum kutular) duvar kalınlığını, bir zımba ve kalıp arasından geçirerek azaltır.

11.0Kabartma ve Süperplastik Şekillendirme Nedir?

Kabartma

Genellikle süsleme veya tanımlama amacıyla sac metal yüzeylere kabartmalı harfler veya desenler basan bir presle şekillendirme işlemi.

Süperplastik Şekillendirme

Plastik termoform tekniklerine benzer şekilde büyük, karmaşık şekiller oluşturmak için olağanüstü uzama özelliklerine sahip malzemeler (2000–3000%) kullanılır.

12.0Malzeme Özellikleri Sac Şekillendirmeyi Nasıl Etkiler?

- Çekme kuvvet şekillendirme yönteminin seçimini etkiler

- Sac metal genellikle sergiler anizotropi, özelliklerin yöne göre değiştiği

- Başarısızlıklar genellikle şu şekilde ortaya çıkar: aşırı incelme veya kırık

Gerinim analizi Optimum levha yönelimini ve işlem parametrelerini belirlemeye yardımcı olabilir.

13.0Levha Tipi Ürünlerin Üretiminde Alternatif Yöntemler Nelerdir?

Elektroformlama

- Metali doğrudan şekillendirilmiş bir forma veya mandrele bırakır

- Uygun metaller: nikel, bakır, demir, gümüş

- Yüksek hassasiyetli ve karmaşık şekiller üretmek için idealdir

Sprey Şekillendirme

- Erimiş metal veya tozu püskürtmek için plazma meşalesi kullanılır

- Hızla ağa yakın şekiller oluşturabilir

14.0Sac Metal Üretiminde Boru Kaynağı Nedir?

İskelet kaynaklı boru oluşturmak için kullanılan yassı çelik şerittir.

Boru Kaynak Çeşitleri:

- Uçtan kaynaklı boru: Skelp ısıtılır, yuvarlanır ve dikiş yerinden kaynaklanır.

- Bindirmeli kaynaklı boru: Kaynak öncesi kenarlar pahlanır ve üst üste bindirilir.

15.0Sac Metal Şekillendirmede Kullanılan Yaygın Pres Makineleri Nelerdir?

Sac metal şekillendirme büyük ölçüde şuna dayanır: pres makineleriMetal parçaları şekillendirmek için zımba ve kalıplar aracılığıyla kuvvet uygulayan preslerdir. Pres seçimi, parçanın karmaşıklığına, gereken kuvvete ve üretim hacmine bağlıdır.

Pres Makinelerinin Çeşitleri:

Boşluklu Çerçeve Baskı (C-Çerçeve Pres)

- Kolay erişim için açık önlü "C" şeklinde çerçeveye sahiptir.

- Kesme, delme veya küçük ölçekli çizim gibi işlemler için idealdir.

- Kurulumu ve takım değişimi kolaydır.

- Yüksek sertliği ve kullanım kabiliyetiyle bilinir ağır hizmet tipi şekillendirme işlemleri.

- Derin çekmede veya büyük otomotiv panellerinin şekillendirilmesinde kullanılır.

- Yüksek tonajlı, yüksek hassasiyetli uygulamalarda yaygındır.

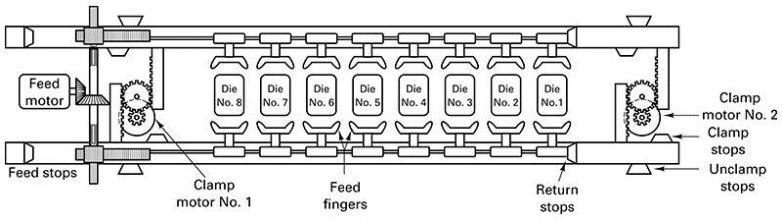

Transfer Baskı

- Hareketli kızak ve transfer mekanizmaları ile donatılmıştır.

- Tek makinede birden fazla şekillendirme işlemine olanak sağlar.

- Ortak için otomatik yüksek hacimli üretimkarmaşık parçalardan.

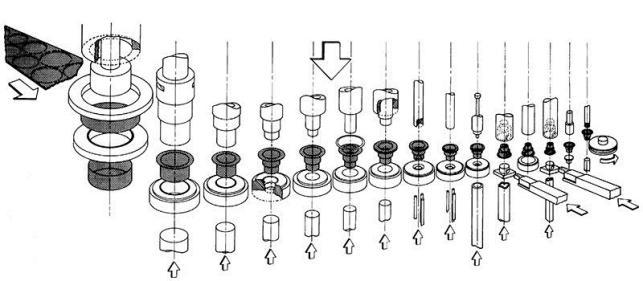

Dört Kaydıraklı veya Çoklu Kaydıraklı Makine

- Sürekli üretim için tasarlanmıştır küçük, karmaşık parçalar.

- Tel veya şerit malzeme ile çalışır ve aynı anda birden fazla kızak kullanarak şekillendirme, bükme veya kesme işlemi yapabilir.

- Elektronikte, otomotiv klipslerinde ve yaylarda sıklıkla kullanılır.

16.0Özel Amaçlı Şekillendirme Makineleri Nelerdir?

Bazı şekillendirme işlemleri çok özel uygulamalar için tasarlanmış makineler veya alternatif şekillendirme yöntemleri gerektirir.

Hidroform Presleri

- Hem levha hem de boru hidroformlamada kullanılır.

- Geleneksel delme makinesi yerine hidrolik mesane ve sıvı basıncı kullanın.

- Yaratmak için ideal dikişsiz, hafif parçalar farklı kesitlere sahip.

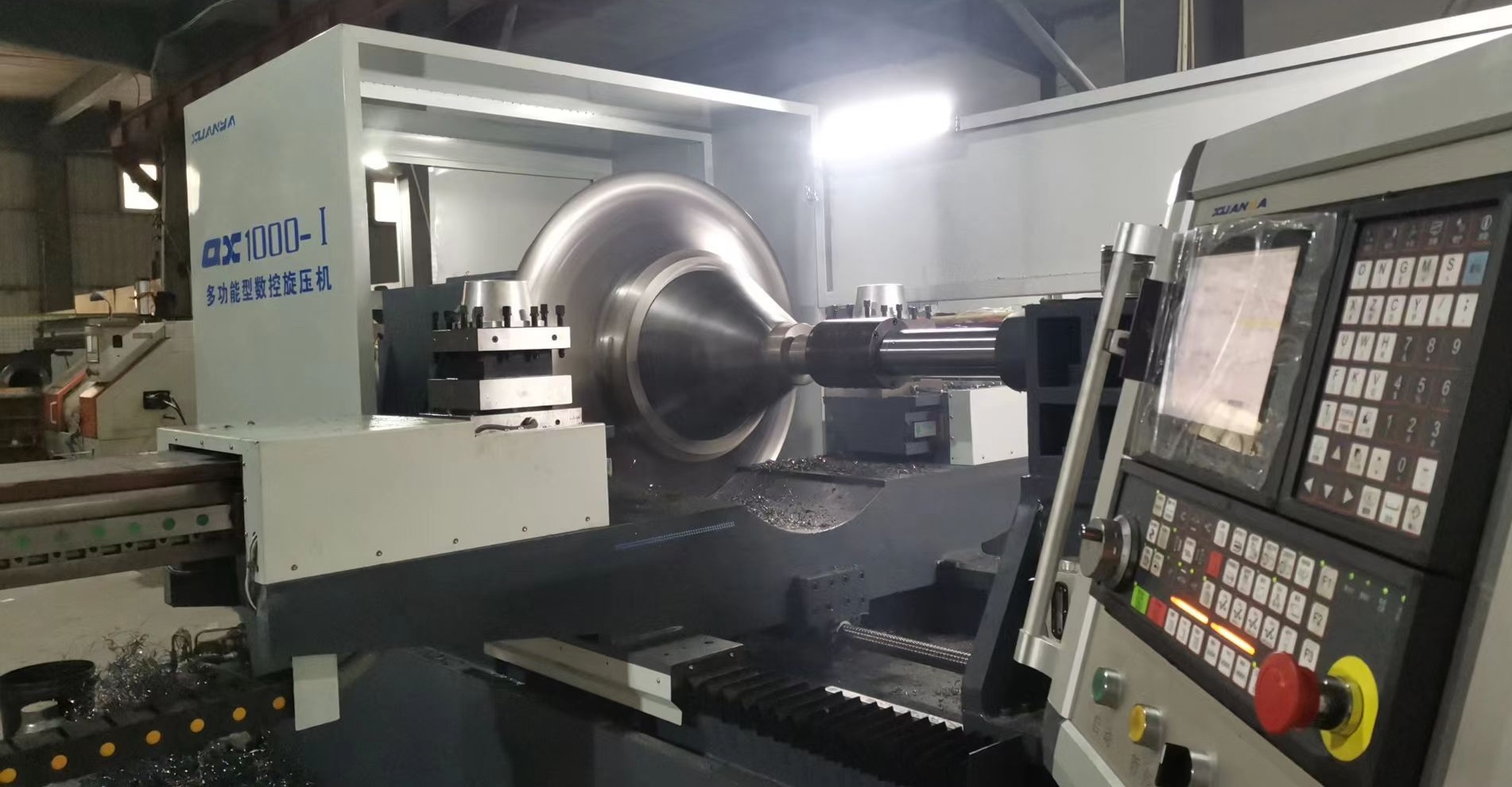

Eğirme Torna Tezgahları (Metal Eğirme Makineleri)

- Kullanıldı geleneksel eğirme Ve kesme şekillendirme

- Daha yüksek hassasiyet için manuel, CNC kontrollü veya servo tabanlı olabilir.

- Şekillendirme aletleri iş parçasını bir mandrele bastırırken, iş parçasını döndürür.

Süperplastik Şekillendirme Presleri

- Yüksek sıcaklıklarda aşırı uzama kabiliyetine sahip malzemelerin oluşturulmasında kullanılır.

- Havacılık ve uzayda yaygın hafif, karmaşık şekilli bileşenler.

Yüksek Enerji Oranlı Şekillendirme Makineleri

- Manyetik darbe, patlama veya kıvılcım deşarj yöntemlerini kullanın.

- Genellikle şunları içerir: darbeli güç jeneratörleri veya patlayıcı oluşturma odaları.

17.0Özet: Doğru Sac Şekillendirme İşlemi Nasıl Seçilir?

Sac şekillendirme prosesleri şu şekilde gruplandırılabilir:

- Kesme

- Bükme

- Çizim

- Şekillendirme

Doğru yöntemi seçmek şunlara bağlıdır:

- Malzeme özellikleri

- Başlangıç geometrisi

- Son ürün gereksinimleri

- Üretim hacmi

- Maliyet kısıtlamaları

Üreticiler, her tekniğin güçlü ve zayıf yönlerini anlayarak hem ürün kalitesinde hem de üretim verimliliğinde en iyi sonuçları elde edebilirler.