- 1.0Pres Bükme Makinası Nedir?

- 2.0“Frene Basmak” ve “Frene Basmak” Arasındaki Fark Nedir?

- 3.0Pres Freni Nasıl Çalışır

- 4.0Metal Bükmeye Neden Uygundur? Pres Freni Ne İçin Kullanılır?

- 5.0Pres Freninin Ana Bileşenleri

- 6.0Pres Fren İşleminin Kısa Süreci

- 7.0Yaygın Pres Fren Tipleri

- 8.0NC Pres Bükme Makinası (Sayısal Kontrollü Pres Bükme Makinası) Nedir?

- 9.0CNC Pres Bükme Makinası (Bilgisayarlı Sayısal Kontrollü Pres Bükme Makinası) Nedir?

- 10.0NC ve CNC Pres Frenleri Arasındaki Temel Farklar Nelerdir?

- 11.0Pres Frenlerinde Tahrik Yöntemleri Nelerdir?

- 12.0Pres Bükme Makinası Nasıl Kurulur?

- 12.1Adım 1: İş Parçası Çizimini Gözden Geçirin

- 12.2Adım 2: Uygun Bükme Yöntemini ve Takımını Seçin

- 12.3Adım 3: Gerekli Bükme Kuvvetini (Tonaj) Hesaplayın

- 12.4Adım 4: Takımları Takın ve Ayarlayın (Kalıpları Kelepçeleyin)

- 12.5Adım 5: Arka Ölçme Sistemini Yapılandırın

- 12.6Adım 6: CNC Sistem Programlama ve Doğrulama (CNC Pres Bükme)

- 12.7Adım 7: Ayarları Kaydedin ve İşlemlere Başlayın

- 12.8Bükme makinesi çalışma proses şeması:

- 13.0Farklı Pres Fren Tiplerinin Karşılaştırılması

- 14.0Pres Freni Seçerken Dikkat Edilmesi Gereken Faktörler

- 15.0Pres Frenlerinin Uygulamaları

- 16.0Yaygın Pres Fren Arızaları ve Çözümleri

1.0Pres Bükme Makinası Nedir?

A frene basmak sac metali belirli bir açıya veya şekle bükmek için kullanılan bir metal şekillendirme makinesidir. Sac metal imalatında ve yapısal üretimde yaygın olarak kullanılır. Ana prensip, metal sacın bükme hattına yoğun basınç uygulayarak plastik deformasyona uğramasını sağlamaktır.

Bükme işlemi sırasında, metal levha alt kalıba yerleştirilirken, üst zımba basınç altında aşağı doğru hareket ederek levhayı kalıbın profiline zorlar. Zımbanın ve kalıbın şekli birbirine karşılık gelir ve metalin kalıbın konturu boyunca doğru bir şekilde şekillendirilmesine olanak tanır. Zımbanın vuruşunu ve uygulanan basıncı ayarlayarak, çeşitli bükme açıları, yarıçaplar ve uzunluklar elde edilebilir.

Basit bir ifadeyle, pres bükme, düz metali, bir zımba ve bir kalıpla kuvvet uygulayarak karmaşık formlara verimli bir şekilde dönüştüren hassas ve kontrol edilebilir bir metal şekillendirme işlemidir.

.jpg)

2.0“Frene Basmak” ve “Frene Basmak” Arasındaki Fark Nedir?

Metal işlemede, "pres bükme" genellikle metal levhayı önceden tanımlanmış bir açıya veya şekle bükmek için kullanılan bir makineyi ifade eder. Bu işlem, iş parçasını bir zımba (üst takım) ve bir kalıp (alt takım) arasına yerleştirmeyi ve levha kalıcı olarak deforme olana kadar basınç uygulamayı içerir. Bu pres bükme makineleri, yüksek hassasiyetleri, tekrarlanabilirlikleri ve çok yönlülükleri nedeniyle endüstriyel üretimde yaygın olarak kullanılır ve bu da onları çeşitli karmaşık bükme uygulamaları için tercih edilen bir çözüm haline getirir.

Ancak bazen "pres freni" terimi, aşağıdakiler de dahil olmak üzere çeşitli bükme ekipmanı tiplerini tanımlamak için daha geniş bir şekilde kullanılır:

Yüksek hassasiyetli elektrikli veya hidrolik pres frenleri: Yüksek doğruluk, hız ve otomasyon gerektiren endüstriyel üretimlerde idealdir.

Basit manuel pres frenleri: Küçük partiler, ince malzemeler veya prototipleme için tasarlanmıştır. Bir miktar hassasiyet sağlasalar da işlevsellikleri ve otomasyonları sınırlıdır.

Bu anlamsal çeşitlilik genellikle farklı kullanım senaryolarından veya endüstri terminolojisinden kaynaklanır. Teknik belgelerde, aşağıdakiler arasında ayrım yapılması önerilir: elektrikli pres frenleri, hidrolik pres frenleri, veya manuel pres frenleri karışıklığı önlemek için.

3.0Pres Freni Nasıl Çalışır

Pres freninin temel çalışma prensibi, bir zımba ve bir kalıp aracılığıyla basınç uygulayarak metal levhanın önceden belirlenmiş bir bükme çizgisi boyunca plastik deformasyona uğramasını sağlamaktır. Tipik olarak şu şekilde çalışır:

Metal levha, alt kalıbın V şeklindeki oluğuna yerleştirilir. Üst zımba daha sonra hidrolik veya servo kontrolü altında dikey olarak aşağı iner ve metali oluğa bastırır. Zımba aşağı doğru hareket ettikçe, levha kalıbın kenarları boyunca deforme olur ve sonunda istenen bükümü oluşturur.

Zımba ve kalıbın şeklini veya boyutunu değiştirerek, pres frenleri karmaşık sac metal bileşenlerinin taleplerini karşılayarak çok çeşitli bükme açıları ve profilleri üretebilir.

4.0Metal Bükmeye Neden Uygundur? Pres Freni Ne İçin Kullanılır?

Metalin temel özelliklerinden biri nispeten yüksek sünekliğidir - kırılmadan esnetilebilir ve şekillendirilebilir. Bu, metali çok çeşitli uygulamalar için esnek bir malzeme yapar. Üretim süreci sırasında, metal saclar genellikle düz veya şerit formunda başlar, ancak genellikle son kullanımlarından önce yeniden şekillendirilmeleri gerekir.

İşte tam bu noktada metal şekillendirme ekipmanları devreye giriyor ve pres bükme makinesi, sektördeki en önemli ve çok yönlü araçlardan biri olarak öne çıkıyor.

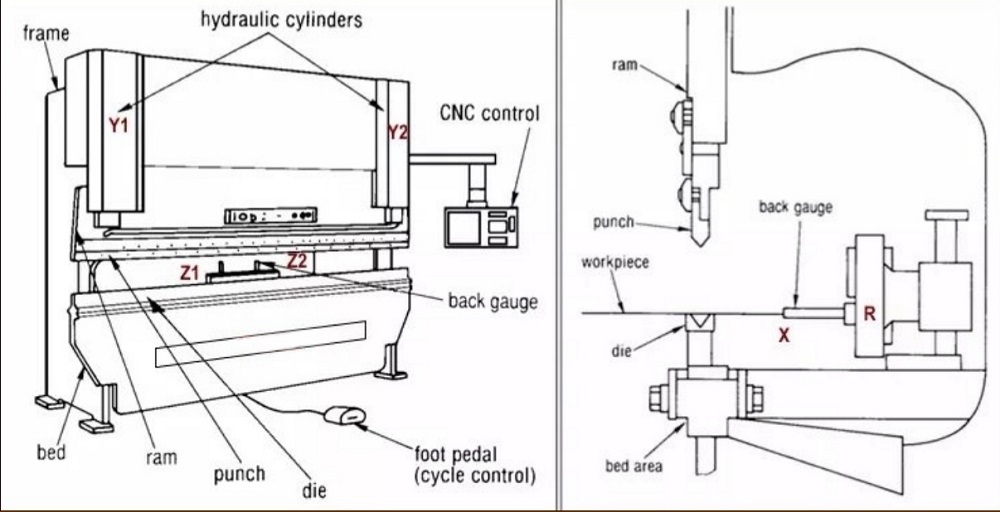

5.0Pres Freninin Ana Bileşenleri

- Çerçeve:Pres freninin ana yapısı, genellikle yüksek dayanımlı çelikten kaynaklanır. Bükme işlemi sırasında istikrar ve hassasiyet sağlayarak olağanüstü sertlik ve yük taşıma kapasitesi sağlar.

- Koç / Slayt:Üst kirişe monte edilen koç, zımbayı yukarı ve aşağı hareket ettirir. Bükme sırasında metal levhaya baskı uygulayarak plastik deformasyona uğramasına neden olur.

- Del ve Öldür:Zımba üst takımı oluşturur ve koça bağlanırken, kalıp çalışma masasına monte edilir. Metal levha araya yerleştirilir ve zımbanın basıncı altında, kalıbın oluğuna zorlanarak istenen şekli oluşturur. Zımba ve kalıpların farklı boyutları ve profilleri, çeşitli bükme gereksinimlerine uyum sağlamak için değiştirilebilir.

- Çalışma Masası / Yatak:Pres freninin tabanında bulunan çalışma masası, bükme sırasında hem kalıbı hem de metal levhayı desteklemek için bir platform görevi görür. Genellikle, bir dizi bükme oluşturmaya yardımcı olmak için V şeklinde bir oluk içerir.

- Hidrolik veya Servo Sistem:Hidrolik veya servo tahrik, koçu hareket ettirmek için gereken kuvveti sağlar. Geleneksel makineler genellikle yüksek basınç üretmek için hidrolik silindirler kullanırken, üst düzey modeller daha fazla hassasiyet, enerji verimliliği ve kontrol için servo-elektrik tahrikler kullanır.

- Arka Dayanak:Bükme alanının arka kısmına monte edilen arka dayama, metal sacın doğru bir şekilde konumlandırılmasına yardımcı olarak her bükümün tutarlı ve tekrarlanabilir olmasını sağlar.

6.0Pres Fren İşleminin Kısa Süreci

- Malzeme Yerleşimi:Sac levhanın tezgah üzerine düz bir şekilde yerleştirilmesi, arka dayama ile hassas konumlandırma yapılması.

- Araç Seçimi:İş parçasının büküm açısına ve profiline göre uygun zımba ve kalıp setinin seçilmesi.

- Kelepçeleme ve Hazırlık:Sac yerleştirildikten sonra, bükülme sırasında herhangi bir hareketin önlenmesi için kalıp ve zımba ile sıkıştırılır.

- Bükme Eylemi:Koç aşağı doğru hareket eder ve delgiyi kalıbın V şeklindeki oluğuna zorlar. Bu, metali önceden belirlenmiş bükme açısına göre şekillendirir.

- İade ve Bırakma:Bükülme işlemi tamamlandıktan sonra koç başlangıç pozisyonuna geri dönerek sac üzerindeki baskıyı azaltır.

- Parça Çıkarma:Kelepçe açılır ve operatör, sonraki işleme veya üretim adımına hazır hale gelen tamamlanmış, şekillendirilmiş iş parçasını çıkarır.

7.0Yaygın Pres Fren Tipleri

Pres freni, tahrik ve kontrol yöntemine göre altı ana türe ayrılabilir: mekanik pres freni, hidrolik pres freni, elektro-hidrolik pres freni, pnömatik pres freni, servo pres freni ve CNC pres freni. İşte her biri için kısa bir giriş ve artıları ve eksileri:

Mekanik Pres Bükme Makinası:

Mekanik pres freni, volan ve debriyaj kontrollü dişli dönüşü kullanarak koçu yukarı ve aşağı hareket ettirir.

Artıları:

- Basit yapı, kolay kullanım ve düşük bakım maliyeti

- Bazı durumlarda nominal tonajı aşan malzemeleri işleme yeteneği

Eksileri:

- Bükme hızını hassas bir şekilde kontrol etmek zordur

- Daha düşük bükme doğruluğu ve zayıf tekrarlanabilirlik

- Daha az güvenli; karmaşık işlemler için önerilmez

Hidrolik Pres Bükme Makinası:

Hidrolik pres freni, geleneksel mekanik şanzıman yerine iki hidrolik silindir kullanır.

Artıları:

- Büyük bükme kuvveti, ağır hizmet tipi levha işleme için uygundur

- İnce bükme işlemleri için daha yüksek hassasiyet

- Hareket üzerinde daha iyi kontrol, birden fazla bükme segmentine izin verir

Eksileri:

- Daha yüksek teknik uzmanlık gerektiren karmaşık yapı

- Daha yüksek bakım maliyeti; bileşenlerin arızalanması önemli bir kesintiye neden olabilir

- Hidrolik sıvı sızıntısı riski olasılığı

- Operasyonlar nominal tonaj dahilinde tutulmalıdır

Elektro-Hidrolik Servo Pres Freni:

Elektro-hidrolik abkant pres, elektro-hidrolik kontrollü, akıllı, yüksek hassasiyetli bir CNC bükme makinesidir.

Çalışma prensibi:

- Sol ve sağ hidrolik silindirler ayrı servo motorlar tarafından kontrol edilir

- Yer değiştirme sensörleri, koç pozisyonunun gerçek zamanlı izlenmesini sağlar

- CNC kontrolleri paralellik ve hassasiyeti korumak için her iki silindiri koordine eder

Artıları:

- ±0,01 mm yüksek hassasiyet ve güçlü tekrarlanabilirlik

- Enerji tasarrufu ve çevre dostu — sızıntı olmadan talep üzerine petrol teslimatı

- Akıllı işlevsellik — grafiksel programlamayı, açı telafisini, otomatik ayarlamayı vb. destekler.

- Güvenilir — uzun üretim süreçleri boyunca istikrarını korur

Eksileri:

- Daha yüksek ilk yatırım

- Bakım için ileri düzeyde teknik uzmanlık gerektirir

Pnömatik Pres Bükme Makinası:

Pnömatik pres freni, hidrolik veya mekanik bir sistem yerine, koçu tahrik etmek için basınçlı hava kullanır.

Artıları:

- Daha hızlı yanıt veren basit yapı

- Esnek kontrol — kolay başlatma veya kapatma

- Temiz ve çevre dostudur — sıvı sızıntısı olmaz

Eksileri:

- Sınırlı bükme kuvveti — kalın levha veya ağır hizmet uygulamaları için uygun değildir

- Hidrolik sistemlere göre daha düşük bükme hassasiyeti

Servo Elektrikli Pres Bükme Makinası:

Servo elektrikli pres freni silindirler yerine servo motorla çalıştırılır.

Artıları:

- Daha yüksek bükme hassasiyeti ve tekrarlanabilirlik

- Düşük enerji tüketimiyle sessiz çalışma

- Yağsız — daha az bakım gerektirir ve çevre dostudur

- Yüksek temizlik standartları gerektiren uygulamalar için uygundur

Eksileri:

- Sınırlı bükme kuvveti — esas olarak küçük tonajlı veya hafif uygulamalar için

- Daha yüksek ilk yatırım

CNC abkant pres, yüksek hassasiyette ve yüksek verimlilikte büküm için hidrolik veya servo tahrikleri bilgisayarlı kontrollerle birleştiren tam otomatik bir makinedir.

Özellikler:

- Yüksek doğruluk ve düşük hata ile tam otomatik kontrol

- Karmaşık bükme işlemleri için programlanabilir

- Azaltılmış işçilik maliyetleriyle daha yüksek üretim verimliliği

- Havacılık, otomotiv, elektronik ve inşaat gibi endüstrilere uygulanabilir

⚡Not: “CNC” ayrı bir tahrik biçimi değil, bir kontrol yöntemidir; CNC, hidrolik, elektro-hidrolik veya servo sistemlerle entegre edilebilir.

8.0NC Pres Bükme Makinası (Sayısal Kontrollü Pres Bükme Makinası) Nedir?

Tanım:The NC pres freni sayısal kontrol makinesidir, tipik olarak basitleştirilmiş bir tuş takımı veya PLC kontrol sistemine sahiptir. Koçun hareketinin senkronizasyonu mekanik olarak bir burulma çubuğu tarafından sağlanır, bu da onu orta veya düşük hassasiyetli bükme görevleri için uygun bir seçim haline getirir.

Yapısal Özellikler:

- İki silindir, hareketlerinin senkronize olmasını sağlamak için bir burulma çubuğu ile birbirine bağlanmıştır.

- Silindirler, bükme işlemini gerçekleştirmek için koçu yukarı ve aşağı hareket ettirir.

- Kontrol sistemi basitleştirilmiştir; normalde yalnızca arka dayama (X ekseni) ve koç (Y ekseni) konumlarını kontrol eder.

Artıları:

- Daha düşük maliyet ve daha basit operasyon

- Daha az talepkar hassasiyet gereksinimleri olan küçük ve orta ölçekli işletmeler için uygundur

Eksileri:

- Senkronizasyon mekanik bileşenlere bağlıdır; burulma çubuğu zamanla deforme olabilir

- Gerçek zamanlı hata tespiti veya düzeltmesi yapılamaz

- Karmaşık programlama ve çok adımlı işlemler için sınırlı yetenek

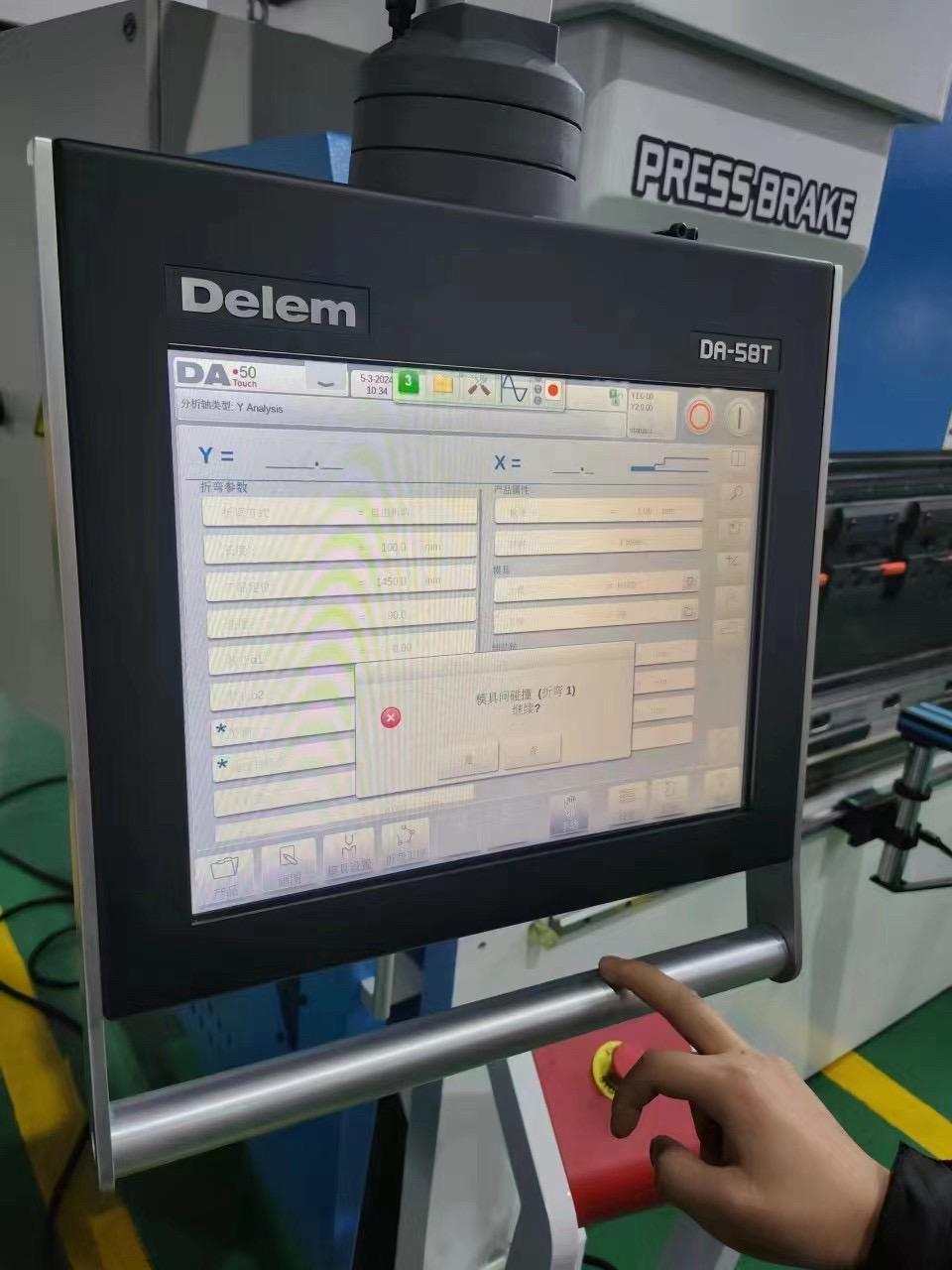

9.0CNC Pres Bükme Makinası (Bilgisayarlı Sayısal Kontrollü Pres Bükme Makinası) Nedir?

Tanım:CNC pres freni, bilgisayarlı bir kontrol sistemini hidrolik, elektro-hidrolik veya servo sürücülerle entegre eden yüksek performanslı bir bükme makinesidir. Sac metal için tam otomatik, yüksek hassasiyetli ve yüksek verimli bükme işlemleri gerçekleştirebilir.

Kontrol Yöntemi:

- Endüstriyel düzeyde bilgi işlem sistemleri (Delem, ESA veya Cybelec gibi) tarafından kontrol edilir

- Ram (Y1/Y2) ve arka dayama (X, R, Z) konumlarının gerçek zamanlı izlenmesi

- Grafiksel arayüzler, açı telafisi ve hata tespiti ile çok adımlı programlamaya izin verir

Sürücü Sistemi Desteği:

- Hidrolik (Konvansiyonel veya elektro-hidrolik)

- Tamamen servo (elektrikli pres freni)

Bükülme Tipi Destek:

- Aşağı doğru basınç (yaygın): masa sabitken koç aşağı doğru hareket eder

- Yukarı doğru basınç (nadir): Koç sabitken masa yukarı doğru hareket eder

Artıları:

- Tekrarlanabilir bükme ile yüksek hassasiyet (±0,01 mm)

- Bükme sırası, açısı ve telafisini hesaplama yeteneği

- Esnek programlama — büyük partiler ve karmaşık işlemler için uygundur

- Hızlı kurulum ve değişim ile yüksek üretim verimliliği

- Uzaktan programlama ve Endüstri 4.0 entegrasyonu desteği

10.0NC ve CNC Pres Frenleri Arasındaki Temel Farklar Nelerdir?

| Öğe | NC Pres Freni | CNC Pres Freni |

| Kontrol Sistemi | Basit sayısal kontrol cihazı (basmalı düğme) | Grafiksel kontrollü endüstriyel bilgisayar |

| Senkronizasyon | Torsiyon şaftı ile mekanik olarak senkronize edilmiştir | Hidrolik veya servo kontrollü senkronizasyon |

| Kesinlik | Orta; daha büyük sapmalar | Daha yüksek hassasiyet; otomatik hata düzeltme |

| Programlama Karmaşıklığı | Sadece basit işlemleri destekler | Karmaşık süreç programlamasını destekler |

| Otomasyon Derecesi | Düşük | Yüksek |

| Uygulamalar | Genel sac metal işleme | Büyük parti, yüksek talep, özel büküm |

| Maliyet | Daha düşük | Daha yüksek |

11.0Pres Frenlerinde Tahrik Yöntemleri Nelerdir?

Metal levhayı bükerken, plastik deformasyon üretmek için genellikle önemli bir basınca ihtiyaç duyulur. Bu basınca basın tonajı — bir pres freninin çalışması sırasında uygulayabileceği maksimum kuvvet. Tonaj ne kadar büyükse, işlenebilecek metal levha o kadar kalın veya uzundur.

Bu kuvveti oluşturmak ve iletmek için, pres frenleri genellikle aşağıdakiler de dahil olmak üzere çeşitli tahrik yöntemleri kullanır:

- Hidrolik Tahrik (genellikle CNC pres frenlerinde kullanılır):

Yüksek tonaj üretmek için hidrolik bir sistem kullanır — kalın levha ve ağır yük bükme için idealdir. Bu, endüstride en sık kullanılan yöntemdir. - Servo Elektrik Tahrik:

Koç hareketinin hassas kontrolü için servo motor kullanır, yüksek doğruluk ve hızlı tepki sunar — yüksek hassasiyet ve enerji verimliliği gerektiren uygulamalar için mükemmeldir. - Pnömatik Tahrik:

Basınçlı hava ile çalışır; yapısı basittir — küçük ila orta tonajlı ve hızlı operasyonlar için uygundur. - Mekanik Tahrik:

Volan ve debriyaj mekanizmalarıyla çalıştırılan; geleneksel bir yapı — ağır hizmet tipi, yüksek frekanslı üretim için idealdir.

Genellikle pres freninin adı tahrik yöntemini yansıtır, örneğin: hidrolik pres freni, pnömatik pres freni veya servo elektrikli pres freni.

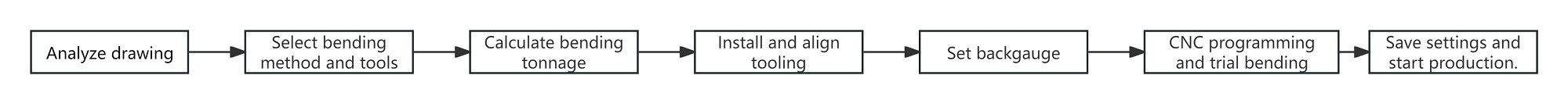

12.0Pres Bükme Makinası Nasıl Kurulur?

Bükme işlemlerine başlamadan önce, bükme hassasiyetini sağlamak, takım ömrünü uzatmak ve operasyonel güvenliği sürdürmek için uygun pres freni kurulumu çok önemlidir. Aşağıdaki standart prosedür hem NC hem de CNC pres frenleri için geçerlidir.

12.1Adım 1: İş Parçası Çizimini Gözden Geçirin

- Malzeme özelliklerini doğrulayın: malzeme (karbon çeliği, paslanmaz çelik veya alüminyum gibi) ve akma dayanımı.

- Geometrik boyutları teyit edin: levha kalınlığı, uzunluk, bükme açısı, bükme yarıçapı.

- Tasarım gereksinimlerini belirleyin, bunlar şunları içerir:

- Flanze uzunluğu

- Bükülme yönü (iç veya dış)

- Tolerans gereksinimleri

- Bükme işleminden sonra çapak alma veya düzeltme gerekip gerekmediği

12.2Adım 2: Uygun Bükme Yöntemini ve Takımını Seçin

Bükme Yöntemi (Doğruluk ve Kuvvet Gereksinimlerine Göre):

| Yöntem | Özellikler | Kesinlik | Tonaj |

| Hava Bükme | Yaygın; düşük takım aşınması | Orta | Standart |

| Alt Bükme | Malzeme kalıba tam olarak oturur | Daha yüksek | Hava bükme ×4–6 |

| Para basımı | Malzeme tamamen kalıp köşesine zorlanmıştır | En yüksek | Hava bükme ×8–10 |

Araç Seçimi Önerileri:

- Delgeç/Üst Alet: Hasar veya aşırı yüklenmeyi önlemek için plaka kalınlığı ve bükme açısı uyumlu olmalıdır.

- Kalıp/Alt Takım:Kalıp açıklığı genellikle plaka kalınlığının 6-12 katıdır.

- Malzeme Eşleştirme: Takım malzemesinin sertliği, plaka malzemesine eşit veya daha fazla olmalıdır.

12.3Adım 3: Gerekli Bükme Kuvvetini (Tonaj) Hesaplayın

Üreticinin veya özel yazılımın sağladığı tonaj grafiklerini kullanın.

Aşağıdaki parametreleri göz önünde bulundurun:

- Kalınlık (t)

- Genişlik (U)

- Malzemenin gücü

- Kalıp açıklığı (V)

Referans:

- Hava bükme basıncı = taban basıncı

- Alt bükme basıncı = hava bükme basıncı × 4–6

- Madeni para basıncı = hava bükme basıncı × 8–10

⚡ Güvenli bir çalışma sağlamak için nominal tonajı aşmaktan kaçının.

12.4Adım 4: Takımları Takın ve Ayarlayın (Kalıpları Kelepçeleyin)

- Alet aşınması ve kalınlığın düzgün olup olmadığını kontrol edin.

- Üst ve alt kalıpları takın ve yerlerine kilitleyin.

- Çarpışmayı önlemek için koç strokunu uygun üst ve alt sınırlara ayarlayın.

- Gerektiğinde özel uygulamalar için ayrılmış dinlenme pozisyonları ayarlayın.

- Aletin ortasını ve çalışma tezgahını hizalayın.

12.5Adım 5: Arka Ölçme Sistemini Yapılandırın

- Arka dayanak (X, R, Z) konumlarını ve yüksekliklerini ayarlayın.

- Çizime göre büküm sırasını ve parametrelerini girin.

- Birden fazla işlem varsa, çarpışmayı önlemek için girişim kontrollerini (CNC) etkinleştirin.

12.6Adım 6: CNC Sistem Programlama ve Doğrulama (CNC Pres Bükme)

- Kontrol panelini (Delem, ESA, Cybelec, vb.) tanıyın.

- Bükme programlarını (kalınlık, malzeme, açı, takım numarası) girin veya içe aktarın.

- Bükme yolunu önizlemek için çevrimdışı programlamayı gerçekleştirin (isteğe bağlı).

- Bükme açısını, geri yaylanmayı, girişimi ve diğer parametreleri doğrulamak için hurda malzeme üzerinde test yapın.

- Gerekirse deneme sonuçlarına göre programı ayarlayın.

12.7Adım 7: Ayarları Kaydedin ve İşlemlere Başlayın

- Bükme programını gelecekteki üretimde tekrar kullanmak üzere kaydedin.

- Emniyet mekanizmalarını, acil durdurmayı ve ilgili kontrolleri kontrol edin.

- Seri üretime başlayın ve süreç boyunca büküm açısını ve boyutlarını periyodik olarak kontrol edin.

12.8Bükme makinesi çalışma proses şeması:

Çizimi analiz et → Bükme yöntemini ve takımlarını seç → Bükme tonajını hesapla → Takımları tak ve hizala → Arka dayama ayarını yap → CNC programlama ve deneme bükümü → Ayarları kaydet ve üretime başla.

13.0Farklı Pres Fren Tiplerinin Karşılaştırılması

| Tip | Sürüş Yöntemi | Kesinlik | Güç | Başvuru | Avantajları | Dezavantajları |

| Mekanik Pres Freni | Çark | Düşük | Orta | Genel sac metal işleme | Basit kullanım, kolay bakım | Zayıf kontrol, düşük doğruluk, zayıf güvenlik |

| Hidrolik Pres Freni | Hidrolik silindir | Yüksek | Yüksek | Kalın levha ve büyük bileşenler | Büyük kuvvet, güçlü kontrol | Karmaşık yapı, sızıntıya eğilimli |

| Elektro-Hidrolik Pres Freni | Elektrik-hidrolik servo silindir | Çok yüksek | Yüksek | Otomatik ve hassas bükme | Yüksek hassasiyet, enerji tasarrufu, çevre dostu ve otomatik kontrol | Daha yüksek maliyet, karmaşık sistem |

| Pnömatik Pres Freni | Hava basıncı | Orta | Düşük | Hafif yük sac metal işleme | Hızlı, temiz, çevre dostu | Sınırlı kuvvet, kalın levhalar için uygun değil |

| Servo Pres Freni | Elektrikli servo sürücü | Yüksek | Düşük | Hassasiyet, hafif yük uygulamaları | Yüksek hassasiyet, düşük gürültü, enerji tasarrufu | Sınırlı güç, daha yüksek maliyet |

| CNC Pres Freni | CNC kontrolü + çoklu sürücüler | Çok yüksek | Sürücüye göre değişir | Tüm sektörlerde otomatik işleme | Otomatik, doğru ve verimli | Daha yüksek maliyet, programlama ve bakıma bağımlılık |

14.0Pres Freni Seçerken Dikkat Edilmesi Gereken Faktörler

- Malzeme Türü ve Kalınlığı: Farklı malzemelerin farklı bükülme özellikleri vardır. Alüminyum daha kolay bükülürken, paslanmaz çelik daha fazla kuvvet gerektirir. Kalınlık ayrıca gerekli tonajı doğrudan etkiler — makinenin kuvvet kapasitesinin yeterli olduğundan emin olun.

- Bükme Kapasitesi: Bu, maksimum bükme kuvveti ve etkili bükme uzunluğunu içerir. Kuvvet, kalın veya yüksek mukavemetli malzemelerin işlenip işlenemeyeceğini kontrol ederken, uzunluk tek bir bükme işleminde iş parçasının boyutunu kontrol eder.

- Bükme Doğruluğu ve Tekrarlanabilirlik: Doğruluk, bükme açısının doğru olup olmadığını ifade eder ve tekrarlanabilirlik, sonraki bükmelerin tutarlı olup olmadığını değerlendirir. Daha yüksek hassasiyetli uygulamalar genellikle CNC makineleri gerektirir.

- Üretim Ritmi ve Kapasitesi:Üretim hacmi ve üretim hızına göre, yüksek frekanslı ve büyük partili uygulamalarda daha stabil ve verimli bir makine seçilmelidir.

15.0Pres Frenlerinin Uygulamaları

- Otomotiv Sanayi: Braketler, şasi bileşenleri, gövde panelleri ve egzoz sistemleri üretmek için kullanılır; yüksek hassasiyet, sıkı standartlara uygunluğu garanti eder ve araç kalitesini ve güvenliğini artırmaya yardımcı olur.

- Havacılık ve Uzay Sanayi: Uçak gövdeleri, kanat bileşenleri ve motor kasaları için alüminyum ve titanyum alaşımları gibi yüksek performanslı malzemeleri işler; bu da yüksek hassasiyet ve güvenilirlik gerektirir.

- Ev Aletleri: Buzdolabı panelleri, çamaşır makinesi kasaları, klima parçaları vb. üretiminde kullanılır — yüksek hassasiyet ve esneklik, parçaların tasarımlarına tam olarak uymasını sağlar.

- İnşaat Sektörü: Binaların yapısal bileşenlerini, metal levha yapılarını ve süs elemanlarını işler; yapısal, mimari ve çatı uygulamalarında faydalıdır.

- Mobilya Üretimi: Mobilya çerçeveleri, braketler ve dekoratif bileşenler oluşturmak için metal sacları bükerek hem yapısal çekicilik hem de işlevsellik katar.

- Tıbbi Ekipman: Cerrahi aletler, teşhis ekipmanları ve hastane mobilyaları için metal bileşenleri işler; sıkı hassasiyet ve hijyen standartlarını karşılar.

- Elektronik ve Elektrik Ekipmanları: Kontrol kabinleri, braketler ve kasaların imalatında kullanılır; yapısal sağlamlık ve işletme güvenliğini sağlar.

- Savunma Sanayi: Zırhlı plaka yapıları, askeri teçhizat kasaları ve mühimmat depolama kutuları için metali işler; yüksek mukavemet ve darbe direnci standartlarını karşılar.

16.0Yaygın Pres Fren Arızaları ve Çözümleri

| Arıza Durumu | Olası Nedenler | Çözümler |

| Hidrolik basınç eksik veya yetersiz | 1. Motor veya pompanın yanlış dönüş yönü 2. Basınç tahliye vanasının tıkanması 3. Elektromıknatıs vanasının sıkışması 4. Basınç kontrol vanasında sızıntı | 1. Motor ve pompa dönüş yönünü kontrol edin 2. Basınç tahliye vanasını temizleyin 3. Elektromanyetik vanayı onarın veya temizleyin 4. Basınç kontrol vanasını onarın veya değiştirin |

| Kaydırıcı yavaş veya dengesiz bir şekilde düşüyor | 1. Yağ silindiri aşınması 2. Kılavuz ray aşınması veya zayıf senkronizasyon 3. Düşük hidrolik yağ seviyesi 4. Hızlı besleme hızı çok yüksek ayarlanmış 5. Doldurma valfi sıkışmış veya açılmıyor | 1. Silindir contalarını inceleyin 2. Kılavuz rayını onarın 3. Hidrolik yağı doldurun 4. Hızlı besleme hızını azaltın 5. Doldurma valfini temizleyin |

| Hidrolik yağ sızıntıları | 1. Gevşek boru hattı bağlantısı 2. Aşınmış veya hasarlı contalar | 1. Boru hattı bağlantısını sıkın 2. Contaları değiştirin |

| Bükülme her iki tarafta da eşit değil | 1. Düzensiz kalıp aşınması 2. Üst kalıp paralel değil | 1. Kalıp yüksekliğini ayarlayın veya kalıbı değiştirin. 2. Üst kalıbı hizalayın veya ayarlayın. |

| Büyük gürültü | Bağlantı gevşek, yataklar aşınmış veya bileşenler hasarlı | Bağlantıları kontrol edin ve sıkın; arızalı bileşenleri veya kalıbı değiştirin |

| Elektriksel kontrol anormallikleri | Bağlantı gevşek, sensör arızalı veya devre kartı arızalı | Bağlantı noktalarını kontrol edin; sensörü değiştirin veya kontrol kartını onarın |

| Makine aşırı ısınıyor | Radyatör tıkalı veya soğutma sistemi arızalı | Radyatörü temizleyin; soğutma devresini kontrol edin ve onarın |

| Kaydırıcı yavaşça aşağı inemiyor veya bükme kuvveti yetersiz | 1. Yön valfi (4/2 valf gibi) arızalı 2. Doldurma valfi sıkışıyor | 1. Yön valfini inceleyin veya değiştirin 2. Doldurma valfini temizleyin |

| Geri dönüş hızı yavaş ve basınç yüksek | Doldurma vanası tam olarak açılmamış | Doldurma vanasının tamamen açık olup olmadığını kontrol edin |

Referanslar

www.ursviken.com/press-freni-ne-icin-kullanilir/

www.adhmt.com/pres-freni-nasil-calisir/

www.epowermetals.com/metal-şekillendirme-ve-kaynak-sözlüğümetal-şekillendirme-ve-kaynak-sözlüğü.html

https://www.alekvs.com/press-brake-machine/