- 1.06063 Alüminyum Alaşımı Üretimde Neden Bu Kadar Popüler?

- 2.06063 Alüminyum Alaşımının Mekanik Özellikleri

- 3.06063 Alüminyum Alaşımının Kimyasal Bileşimi

- 4.06063 Alüminyum Alaşımının Yaygın Uygulamaları

- 5.06063 Diğer Yaygın Alüminyum Alaşımlarıyla Karşılaştırıldığında Nasıl?

- 6.0İşleme Öncesi Temel Hazırlıklar: Kalıntı Gerilim Kontrolü

- 7.06063 Alüminyum Alaşımı Verimli Bir Şekilde Nasıl İşlenir (Kesilir)

- 8.06063 Alüminyum Alaşımı Nasıl Doğru Şekilde Kaynaklanır?

- 9.06063 Alüminyum Alaşımı Nasıl Isıl İşlemden Geçirilir

- 10.06063 Alüminyum Alaşımında Yüksek Yüzey Kalitesi Nasıl Sağlanır?

- 11.0Sıkça Sorulan Sorular (SSS)

6063 alüminyum Alaşım, alüminyum-magnezyum-silikon (Al-Mg-Si) ailesinin bir parçası olup, ekstrüzyon için özel olarak tasarlanmış, ısıl işlem uygulanabilen bir alaşımdır. Başlıca avantajları arasında mükemmel ekstrüde edilebilirlik, üstün yüzey kalitesi ve güçlü korozyon direnci bulunur. İşlendikten sonra homojen ve çekici bir görünüm sağlayarak mimari profiller ve dekoratif bileşenler için tercih edilen bir malzeme haline gelir. Ayrıca endüstriyel çerçeve sistemlerinde ve elektronik ekipman muhafazalarında da yaygın olarak kullanılır.

T5 ve T6 gibi temperleme işlemleri sayesinde 6063, orta mukavemet ve iyi şekillendirilebilirlik arasında bir denge sağlar ve bu da onu özellikle karmaşık kesitli profillerin yüksek hacimli üretimi için uygun hale getirir.

1.06063 Alüminyum Alaşımı Üretimde Neden Bu Kadar Popüler?

6063, şekillendirme ve dekoratif uygulamalar için performans optimizasyonu nedeniyle en yaygın kullanılan alüminyum profil alaşımlarından biri haline gelmiştir:

- Ekstrüde edilebilirlik: Üstün ekstrüde edilebilirlik, karmaşık profil şekillerinin yüksek verimlilikle üretilmesini sağlar

- Yüzey kalitesi: Eloksal işleminden sonra homojen, yüksek kaliteli renk ile mükemmel yüzey kalitesi

- Korozyon direnci: Güçlü korozyon ve oksidasyon direnci, dış mekan dekoratif ve yapısal bileşenleri için idealdir

- Kaynaklanabilirlik: Minimum deformasyonla iyi kaynak performansı, kolay montajı destekler

- Maliyet etkinliği: Orta düzeyde maliyet, istikrarlı büyük ölçekli tedarik ve güçlü genel değer

- İşlenebilirlik: Düşük kesme zorluğu ve rahat son işlem

Düşük safsızlık oranı ve homojen metalurjik yapısı, estetik ve yapısal stabilite arasında ideal bir denge kurmasını sağlayarak, özellikle görünüm ve hava koşullarına dayanıklılığın kritik olduğu bina cepheleri ve pencere-kapı sistemleri gibi uygulamalar için uygundur.

2.06063 Alüminyum Alaşımının Mekanik Özellikleri

(Not: Belirli değerler mizaca göre değişiklik gösterir.)

- Çekme mukavemeti (T6): 210–260 MPa

- Akma dayanımı (T6): ~170 MPa

- Uzama: 12–18%

- Sertlik: 70–85 HB

- Yoğunluk: 2,70 g/cm³

- Erime aralığı: 607–650°C

Temper'e Göre Mülkiyet Farklılıkları

- 6063-O: Mükemmel sünekliğe sahip en düşük mukavemet (çekme mukavemeti ≈ 110 MPa); derin bükme, germe ve diğer ağır şekillendirme işlemleri için uygundur

- 6063-T5: Çevrimiçi yaşlanma sayesinde daha yüksek üretim verimliliğine sahip orta mukavemet; seri üretim profilleri için uygundur

- 6063-T6: Yapay yaşlandırma yoluyla elde edilen en yüksek mukavemet; gelişmiş yapısal performans gerektiren uygulamalarda kullanılır

3.06063 Alüminyum Alaşımının Kimyasal Bileşimi

| Kompozisyon | 2024'te | Al 7075 | Al 6061 | Al 6063 |

|---|---|---|---|---|

| Cu (%) | 3.847 | 1.276 | 0.192 | ≤0,10 |

| Mg (%) | 1.545 | 2.596 | 1.074 | 0,45–0,9 |

| Si (%) | 0.041 | 0.000 | 0.439 | 0,20–0,6 |

| Fe (%) | 0.223 | 0.329 | 0.307 | ≤0,35 |

| Mn (%) | 0.331 | 0.028 | 0.103 | ≤0,10 |

| Çinko (%) | 0.017 | 5.135 | 0.105 | ≤0,10 |

| Sb (%) | 0.046 | 0.061 | 0.063 | — |

| V (%) | 0.015 | 0.011 | 0.014 | — |

| Pb (% veya ppmᵃ) | 0.024, % | 0.000, ppm | 54.451, ppm | — |

| Sn (% veya ppm) | 0.021, % | 0.013, % | 81.046, ppm | — |

| Ti (% veya ppm) | 90.791, ppm | 0.010, % | 83.090, ppm | ≤0,10 |

| Cr (% veya ppm) | 99.931, ppm | 0.279, % | 0.025, % | ≤0,10 |

| Zr (ppm) | 8.746 | 0.000 | 3.584 | — |

| Ni (ppm) | 60.653 | 48.240 | 76.797 | — |

| Al (%) | Geri kalanı | Geri kalanı | Geri kalanı | Denge |

6063'ün bileşimi, Mg₂Si çökelme sertleşmesini destekler, ancak Mg:Si oranı partiden partiye biraz değişiklik gösterebilir. Düşük demir ve bakır seviyeleri, üstün yüzey kalitesine katkıda bulunan kritik faktörlerdir.

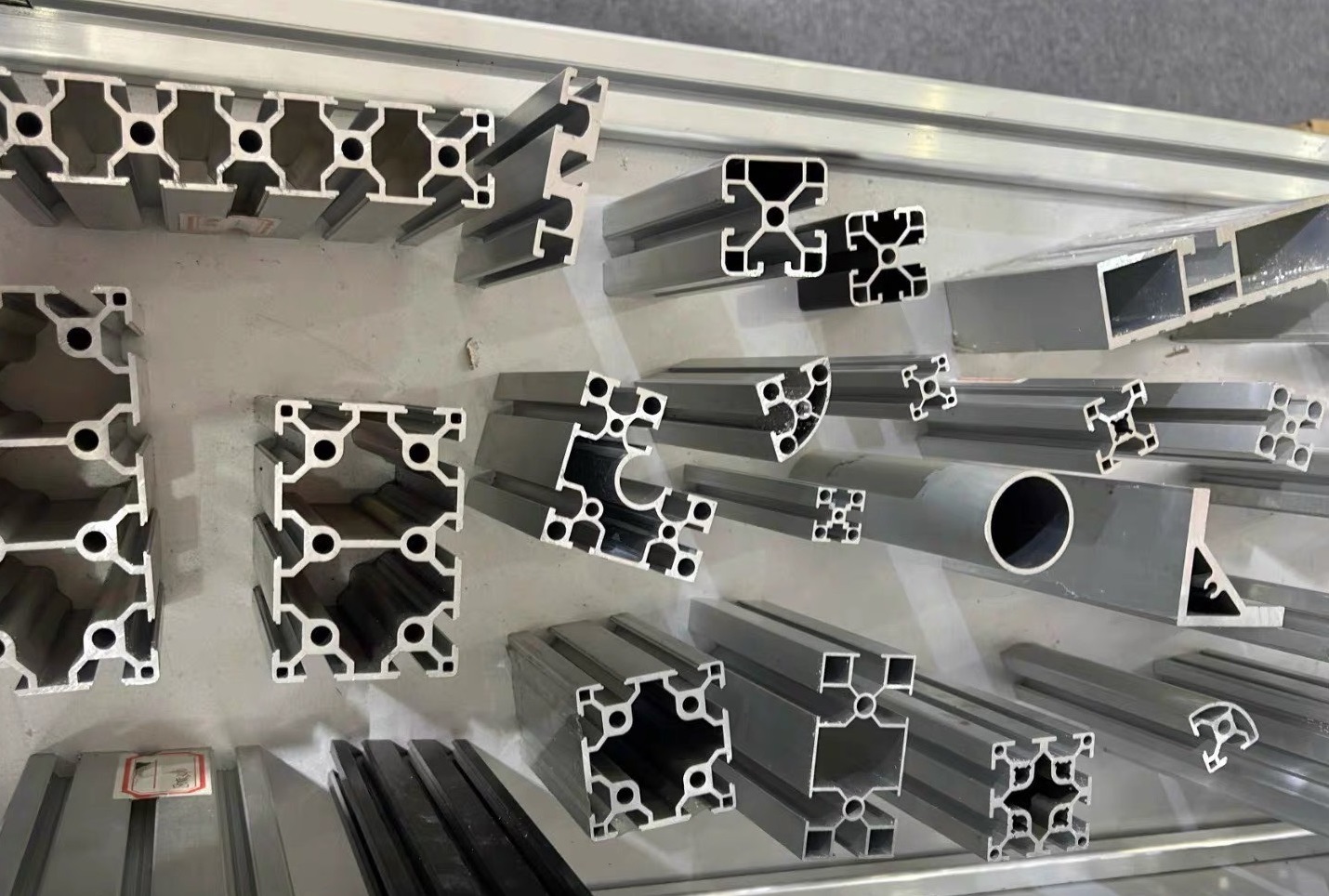

4.06063 Alüminyum Alaşımının Yaygın Uygulamaları

- Mimari kapılar ve pencereler, perde duvar profilleri, kış bahçesi çerçeveleri

- İç mekan dekoratif profiller (tavanlar, bölmeler, süpürgelikler)

- Endüstriyel konveyör hattı yapıları ve ekipman güvenlik korumaları

- Mobilya bileşenleri (masa ve sandalye iskeletleri, dolap kenarları)

- Elektronik muhafazalar ve ısı emici profiller

- Otomotiv döşemeleri ve tavan rayları

- Sergi yapıları ve ışık kutusu çerçeveleri

5.06063 Diğer Yaygın Alüminyum Alaşımlarıyla Karşılaştırıldığında Nasıl?

| Alaşım | Kuvvet | İşlenebilirlik (Ekstrüzyon) | Kaynaklanabilirlik | Korozyon Direnci | Yüzey Kalitesi | Temel Özellikler |

| 6063 | Orta | Harika | Harika | Harika | Harika | Güçlü dekoratif çekiciliğe sahip tercih edilen ekstrüzyon alaşımı |

| 6061 | Orta-Yüksek | İyi | Çok güzel | Harika | İyi | Yapısal uygulamalar için dengeli özellikler |

| 7075 | Çok Yüksek | Fakir | Fakir | İyi | Adil | Havacılık sınıfı yüksek mukavemetli alaşım |

| 5052 | Orta | Ortalama | İyi | Harika | İyi | Öncelikle sac ve plaka işlemede kullanılır |

6063'ün temel avantajı, diğer alaşımlardan önemli ölçüde üstün olan ekstrüde edilebilirliği ve yüzey kalitesidir; bu da onu mimari ve dekoratif uygulamalarda vazgeçilmez kılar.

6.0İşleme Öncesi Temel Hazırlıklar: Kalıntı Gerilim Kontrolü

6063 ekstrüde profillerdeki kalıntı gerilim, esas olarak ekstrüzyon sonrası soğumadan kaynaklanır. Karmaşık veya ince cidarlı kesitler, işleme sırasında gerilim serbest bırakıldığında deformasyona eğilimlidir. Önerilen uygulamalar:

- Ekstrüzyondan sonra iç stresi azaltmak için doğal veya yapay yaşlanmaya izin verin

- Kaba işlemeden sonra profilleri bitirmeden önce 24 saat dinlendirin

- Yerel stresi önlemek için çok noktalı, eşit dağıtılmış sıkıştırma kullanın

- Tek taraflı kesme kuvvetlerini en aza indirmek için "simetrik işleme" yaklaşımını izleyin

7.06063 Alüminyum Alaşımı Verimli Bir Şekilde Nasıl İşlenir (Kesilir)

Daha düşük sertlik ve daha yüksek süneklik ile 60616063, kesme direncini azaltır ancak kenar ve takım yapışmasına daha yatkındır. Tutarlı performans elde etmek için, özellikle de Alüminyum Kesme Makinesi —takım seçimi ve kesme parametreleri dikkatlice optimize edilmelidir

7.1Önerilen Aletler ve Ekler:

- Karbür aletler (tercih edilir):

Yüksek talaş açısına (15°–20°) ve genişletilmiş talaş kanallarına sahip 2 kanallı veya 3 kanallı uç frezeleri. - Kaplamalar:TiB₂ ve DLC mükemmel yapışma önleyici özellikler sunar. TiN yapışmaya daha yatkındır, ancak yine de hafif yük veya kısa çevrimli işleme için etkili olabilir.

Özellikle otomatik kesme sistemlerinde yüksek kesme hızları, keskin kenarlar ve yeterli soğutma esastır. Alüminyum Kesme Makineleri. - HSS araçları:

Temel delme gibi hafif iş operasyonları için uygundur - Tatbikatlar:

Parabolik flüt geometrileri talaş tahliyesini iyileştirir ve tıkanıklığı azaltır.

7.2Önerilen Kesme Parametreleri (Referans Aralığı):

| İşlem | Kesme Hızı Vc | Besleme Hızı | Kesme Derinliği | Notlar |

| Frezeleme | 300–500 m/dak | 0,05–0,2 mm/diş | 1–5 mm | Soğutma sıvısı/yağlayıcı gerekli |

| Döndürme | 250–400 m/dak | 0,2–0,4 mm/dev | 1–3 mm | Düşük hızlı kesmeden kaçının |

| Delme | 80–150 m/dak | 0,08–0,25 mm/dev | Gerektiği gibi ayarlayın | Derin delikler için kademeli delme + soğutma sıvısı |

| Dokunma | 10–20 m/dak | İplik aralığı | — | Alüminyuma özel musluklar ve musluk yağı kullanın |

Bu aralıklar hem manuel kurulumlar hem de CNC donanımlı kurulumlar için iyi çalışır Alüminyum Kesme Makineleri, istikrarlı işleme kalitesini garanti eder.

7.3İşleme Notları:

- Soğutma/Yağlama:

Takım yapışmasını en aza indirmek ve takım ömrünü uzatmak için EP katkı maddeleri içeren emülsiyonlar veya alüminyuma özgü kesme sıvıları kullanın; bu özellikle yüksek RPM alüminyum kesme ekipmanları için önemlidir. - Alet Durumu:

Yumuşak 6063 malzemesinin lekelenmesini veya sıkışmasını önlemek için kesici kenarları keskin tutun ve gerektiğinde yeniden bileyin. - Kesme Yöntemi:

Çapak oluşumunu ve yüzey çiziklerini azaltmak için tırmanma frezelemesini tercih edin. - Alet Beklemesinden Kaçının:

Çentik izlerinin oluşmasını önlemek için aletin iş parçası yüzeyinde durmasına izin vermeyin. - İnce Duvarlı Parçalar:

Özellikle hızlı beslemeli işlerde kesme sırasında deformasyonu önlemek için yumuşak çeneler, vakumlu aparatlar veya ek destekler kullanın Alüminyum Kesme Makineleri.

8.06063 Alüminyum Alaşımı Nasıl Doğru Şekilde Kaynaklanır?

6063, daha iyi kaynaklanabilirlik sunar 6061, ısıdan etkilenen bölgede (HAZ) daha az bozulma ile. Bununla birlikte, kaynak ve HAZ'daki mukavemet kaybı, temel malzeme temperine, kaynak yöntemine ve ısı girdisine bağlı olarak 20–50%'ye (genellikle 30% civarında) ulaşabilir. Kaynak sonrası yaşlanma veya mukavemet telafisi tasarımı gerekebilir.

8.1Yaygın Kaynak Yöntemleri

- TIG kaynağı: Minimum bozulma ile hassas, temiz kaynak görünümü için tercih edilir; dekoratif bileşenler için idealdir

- MIG kaynağı: Yüksek verimlilik; kalın duvarlı profiller veya seri üretim için uygundur

- Yaygın dolgu telleri: ER4043 (iyi akışkanlık ve kaynak görünümü), ER5356 (daha yüksek mukavemet)

8.2Kaynak Teknikleri

- Kaynak öncesi hazırlık: Metalik bir parlaklık görünene kadar paslanmaz çelik bir fırça veya kimyasal yağ çözücü kullanarak oksit tabakasını (Al₂O₃) çıkarın.

- Koruyucu gaz: Saf argon (≥99.99%), 8–12 L/dak

- Ön ısıtma: 8 mm'den kalın malzemeler için, soğuk çatlamaları önlemek amacıyla 100–150°C'ye kadar ön ısıtma yapın

- Kaynak parametreleri: HAZ genişliğini en aza indirmek için düşük akım ve hızlı hareket hızları kullanın

- Kaynak sonrası işlem: Doğal soğumaya izin verin; daha yüksek mukavemet gerekiyorsa T6 yeniden yaşlandırma uygulanabilir

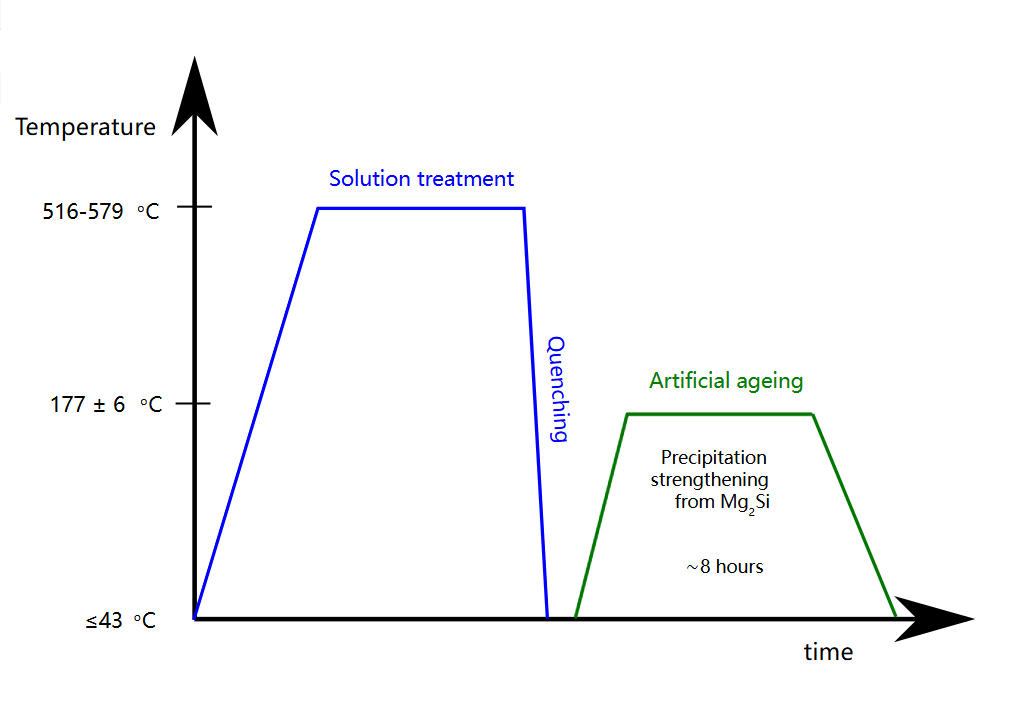

9.06063 Alüminyum Alaşımı Nasıl Isıl İşlemden Geçirilir

6063 için ısıl işlemin temel amacı, ekstrüde edilebilirlik ile mukavemeti dengeleyerek Mg₂Si çökelmesini optimize etmektir.

9.1Çözüm Tedavisi

- Isıtma sıcaklığı: 530–540°C (tane büyümesini önlemek için 6061'den düşük)

- Bekletme süresi: Kesit kalınlığına bağlı olarak 1–2 saat

- Söndürme: Erken çökelmeyi önlemek için ≥150°C/dakika soğutma hızıyla su söndürme

9.2Yaşlanma Tedavisi

- T6 yapay yaşlandırma: 8–12 saat boyunca 170–180°C'de, hava soğutmalı

- T5 çevrimiçi yaşlandırma: Ekstrüzyondan sonra soğutma tankları aracılığıyla sıcaklık kontrolü; 4-6 saat boyunca 150-170°C, yüksek verimlilik

- Doğal yaşlanma: Oda sıcaklığında 7-14 gün; son mukavemet T6'nın ~70-80%'sine ulaşır, yüksek mukavemet gerekmediğinde uygundur

10.06063 Alüminyum Alaşımında Yüksek Yüzey Kalitesi Nasıl Sağlanır?

6063, eloksal kaplama için ideal bir alt tabaka olarak kabul edilir ve yüzey işlem kalitesi, nihai ürün değerini doğrudan etkiler.

10.1Yaygın Yüzey İşlemleri

- Eloksal (şeffaf, boyalı, elektroforetik): En yaygın; korozyon direncini ve görünümü artırır

- Sert eloksal kaplama: Endüstriyel uygulamalarda gelişmiş aşınma direnci için 20–50 μm kaplama kalınlığı

- Kumlama ve fırçalama: Mat veya dokulu yüzeyler oluşturur ve küçük çizikleri maskeler

- Toz boya: Dış mekan bileşenleri için güçlü hava koşullarına dayanıklı geniş renk yelpazesi

- Parlatma: Birinci sınıf dekoratif kullanımlar için ayna parlaklığında bir yüzey sağlar

10.2Yüzey İşlem Notları

- Ön işlem kritik öneme sahiptir: oksit filmini ve kirleticileri çıkarmak için kapsamlı yağ giderme (alkali temizleyici), nötrleştirme ve kimyasal parlatma

- Eloksallama sırasında, pürüzlü veya düzensiz kaplamayı önlemek için aşırı akım yoğunluğundan kaçının

- Koyu çizgiler ve çizikler gibi yüzey kusurlarını önlemek için ekstrüzyon kalıp sıcaklığını kontrol edin

- Renk bozulmasını önlemek için depolama sırasında aşındırıcı maddelerle teması önleyin

11.0Sıkça Sorulan Sorular (SSS)

6063 karmaşık profil şekillerinin ekstrüzyonu için uygun mudur?

Evet. 6063, ekstrüzyon sırasında mükemmel akış özellikleri sunar ve ince duvar kesitlerini (bazı proseslerde 1,2 mm'nin altında) destekler. Son duvar kalınlığı ve karmaşıklığı, profil geometrisine, kalıp tasarımına ve ekstrüzyon koşullarına bağlı olduğundan, karmaşık profiller için en iyi alaşımlardan biridir.

Hangi alaşım daha iyi eloksal kaplama sağlar - 6063 mü yoksa 6061 mi?

6063 daha iyi performans gösterir. Düşük demir ve bakır içeriği, özellikle açık renkli dekoratif yüzeylerde daha homojen bir oksit tabakası, tutarlı renklendirme ve üstün yüzey parlaklığı sağlar.

6063 T5 ve T6 temperleri arasındaki temel fark nedir?

- T5: Çevrimiçi yaşlanma, yüksek üretim verimliliği, daha düşük maliyet, orta mukavemet (çekme ≈210 MPa); standart kapı/pencere profilleri için uygundur

- T6: Yapay yaşlanma, daha yüksek mukavemet (çekme ≈260 MPa), daha az deformasyon; yapısal uygulamalar veya mukavemet açısından kritik bileşenler için idealdir

6063 işlenirken takım sıkışması nasıl önlenebilir?

Yüksek kesme hızı + yeterli soğutma + keskin takımlamaya odaklanın: kesme hızı ≥300 m/dak, alüminyuma özgü kesme sıvısı, düzenli olarak bilenmiş takımlar ve düşük hızlı ağır yük işlemeden kaçının.

6063 dış mekanlarda kullanılabilir mi?

Evet. Korozyon direnci, eloksal kaplama ile birleştiğinde uzun yıllar dayanıklılık sağlar. Kıyı bölgelerinde veya yoğun kirli ortamlarda ek koruma veya periyodik bakım önerilir.

Referans

https://en.wikipedia.org/wiki/6063_aluminium_alloy

https://www.gabrian.com/6063-aluminum-properties/

https://www.metalexchange.com/press/6063-aluminum