- 1.0Bağlantı Elemanları Nasıl Sınıflandırılır: Türleri ve İşlevsel Uyarlamaları

- 2.0Bağlantı Elemanı Malzemeleri ve Yüzey İşlemleri Performansı Nasıl Artırır?

- 3.0Bağlantı Elemanları Nasıl Üretilir: Temel Üretim Süreçleri

- 4.0Bağlantı Elemanlarının Endüstriyel Uygulamaları

- 5.0Bağlantı Elemanlarının Arıza Analizi ve Kalite Kontrolü

- 6.0Bağlantı Elemanları Seçimi ve Montaj Standartları

- 7.0Sıkça Sorulan Sorular (SSS)

- 8.0Çözüm

1.0Bağlantı Elemanları Nasıl Sınıflandırılır: Türleri ve İşlevsel Uyarlamaları

1.1Dişli Bağlantı Elemanları: Standart Bağlantı Türü

Dişli bağlantı elemanları, iç ve dış dişler arasındaki hassas temasın sıkma etkisi yarattığı helisel hareket prensibine göre tasarlanmıştır. Küresel bağlantı elemanı pazarının 1'inden fazlasını temsil eden bu ürünler, birkaç ana kategoriyi içerir:

Cıvatalar:

- Temel Yapı: Genellikle somunlarla kullanılan bir başlık ve dişli bir gövdeden oluşur. 4.8, 8.8, 10.9 ve 12.9 gibi mukavemet derecelerine göre sınıflandırılırlar; 8.8'in üzerindeki dereceler ise ağır hizmet uygulamalarında kullanılan yüksek mukavemetli cıvatalardır.

- Yaygın Türler ve Uygulamalar:

- Altıgen Başlı Cıvata: Altıgen başlığa ve tam veya kısmi dişe sahiptir. 8.8 kalite cıvatalar çelik yapı bağlantılarında yaygın olarak kullanılırken, üstün çekme dayanımına sahip 12.9 kalite cıvatalar motor blokları ve diğer yüksek yük tertibatları için uygundur.

- Taşıyıcı Cıvata: Yuvarlak başlı ve başlığın altında kare boyunlu olarak tasarlanmıştır, montaj sırasında malzemeye kilitlenerek dönmesini önler. Ahşap yapıları ve metal bağlantı parçalarını sabitlemek için idealdir.

- Flanş Cıvatası: Rondela kullanmadan yükü eşit şekilde dağıtmak için başlığın altına tırtıklı dairesel bir flanş entegre edilmiştir. Genellikle otomotiv şasi ve boru sistemlerinde kullanılır ve titreşim gevşemesini 50%'ye kadar azaltır.

- Saplama Cıvataları ve U Cıvataları: Saplama cıvataları kalın levhaları bağlamak veya makine tabanlarını sabitlemek için kullanılırken, U cıvataları boru ve tüp gibi silindirik parçaları sıkıştırmak için tasarlanmıştır.

Vidalar:

- Temel Özellikler: Cıvataların aksine, vidalar somun gerektirmez ve dişli veya kendinden kılavuzlu deliklere doğrudan çakılabilir. Üretimde en yaygın kullanılan bağlantı elemanları arasındadır.

- Yaygın Türler ve Uygulamalar:

- Kendinden Kılavuzlu Vida: Plastik veya ince çelik saclar gibi malzemelere kendi eşleşen dişlerini kesen keskin, üçgen bir dişe sahiptir, hafif montajlar için idealdir.

- Makine Vidası: Tamamen dişli ve önceden açılmış deliklerle kullanılır. Örneğin, M2,5 yuvarlak başlı makine vidaları, hasarı önlemek için torku 0,8-1,2 N·m ile sınırlandırılmış baskılı devre kartlarını sabitlemek için yaygın olarak kullanılır.

- Soket Başlı Vida: Kalıplar ve hassas makineler gibi dar alanlarda yüksek torklu uygulamalar için girintili altıgen soket içerir.

- Özel Amaçlı Vidalar: Güvenlik sistemlerinde ve elektrik muhafazalarında kullanılan, kurcalamaya dayanıklı ve termal kontrol vidalarını içerir.

Saplamalar, Somunlar ve Rondelalar:

- Saplamalar: Her iki ucunda diş bulunan başsız bileşenler. Çeşitler arasında kalın levha bağlantıları için tam dişli saplamalar ve taban ankrajı için eşit uzunlukta çift uçlu saplamalar bulunur. Yüksek sıcaklık ortamlarında, üstün sürünme direnci için GH4169 alaşımı gibi malzemeler kullanılır.

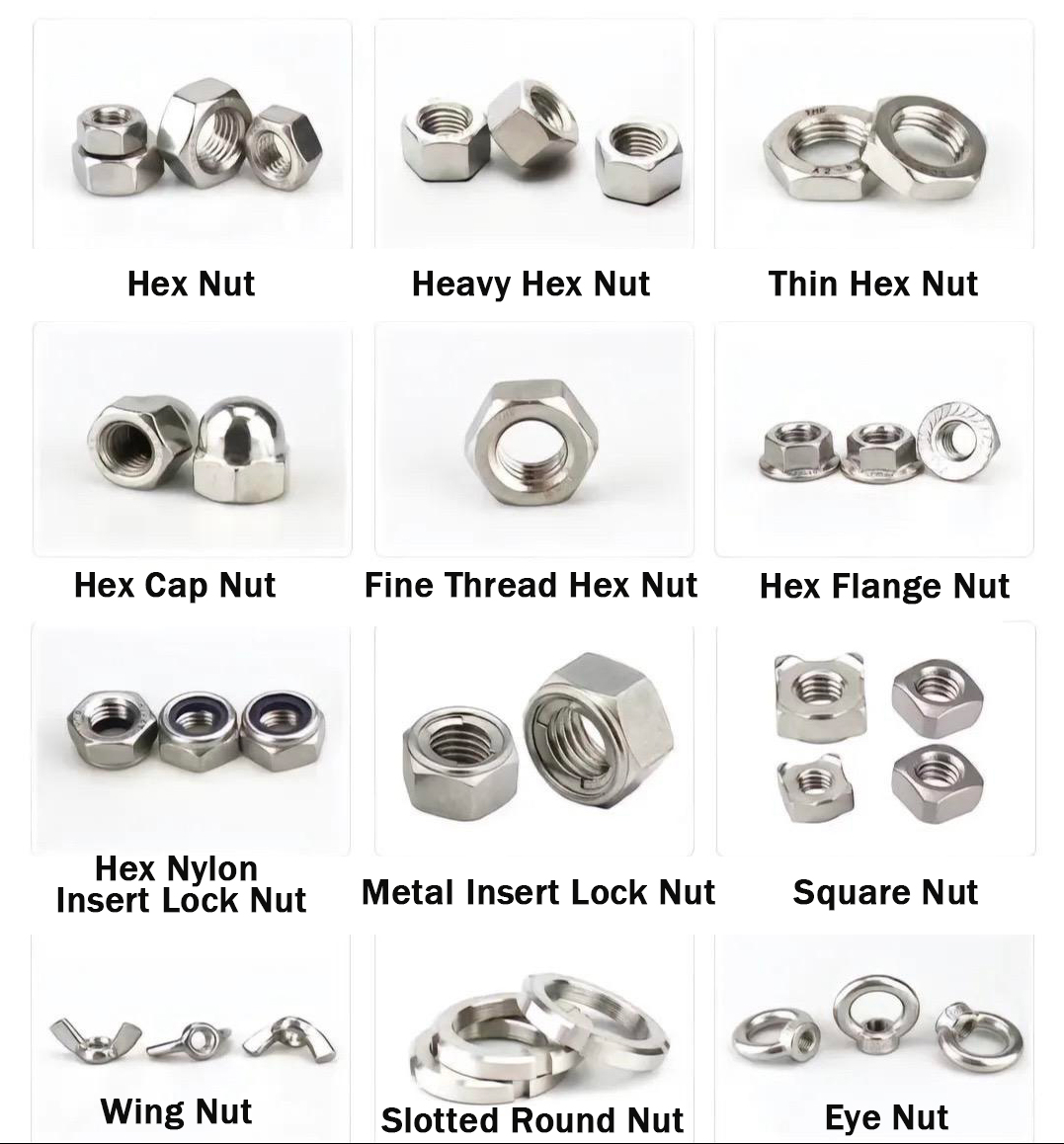

- Somunlar: İç dişler aracılığıyla cıvatalara geçer. Kilitleme performansına göre altıgen somunlar, naylon ekli kilit somunları (gevşemeden 30.000 titreşim döngüsüne kadar dayanır) ve kapak somunları (hem koruma hem de estetik görünüm sunar) bulunur.

- Rondelalar: Temel işlevlere sahip tamamlayıcı bileşenler:

- Düz Pul: Cıvata yükünü temas alanının beş katına kadar daha geniş bir yüzeye dağıtarak kaplamaları korur ve girinti oluşmasını önler.

- Yaylı Rondela: Elastik deformasyon yoluyla sürekli ön yükleme sağlar, titreşim altında gevşemeye karşı koyar.

- Sızdırmazlık Rondelası: Kauçuk veya PTFE'den üretilmiş olup, flanş bağlantılarında sıvı sızdırmazlığını sağlar ve -200°C ile 300°C arasındaki sıcaklık aralığında çalışır.

- Kilit Rondelası: Sürtünme veya titreşim altında bile sıkılığını korur, hassas ve yüksek stabilite gerektiren uygulamalar için uygundur.

1.2Dişsiz Bağlantı Elemanları: Kalıcı ve Özel Bağlantı Seçenekleri

Dişsiz bağlantı elemanları, diş açma yerine mekanik deformasyona veya fiziksel kenetlenmeye dayanır ve bu da onları kalıcı veya alan kısıtlamalı montajlar için uygun hale getirir. Temel kategoriler şunlardır:

Çivi ve Perçinler:

- Çiviler: Ahşap ve hafif malzemeler için temel bağlantı elemanlarıdır. Yaygın türleri şunlardır:

- Yaygın Yuvarlak Çiviler: Düşük karbonlu çelikten yapılır, çapı 1–6 mm, uzunluğu 10–200 mm'dir.

- Tozlu Çiviler: Betona veya çeliğe anında çakılabilir, inşaatta iskelet verimliliğini dört kata kadar artırır.

- Özel Çiviler: Su geçirmez veya dişli çiviler gibi, belirli çevresel gereksinimlere göre tasarlanmış çiviler.

- Perçinler: Ayar sırasında sapın deformasyonu yoluyla birleşim yerleri oluşturur. Türleri şunlardır:

- Katı Perçinler: Titreşim veya darbeye maruz kalabilecek yapılar için uygun, sağlam ve kurcalamaya dayanıklı bağlantılar sağlar.

- Kör Perçinler (POP Perçinler): Tek taraflı montaja olanak sağlar, otomotiv iç mekanlarında ve elektronik muhafazalarında kullanılır.

- Büyük Flanş Perçinleri: Yük dağılımını iyileştirmek ve daha hızlı montaj sağlamak için büyük flanşlarla donatılmıştır.

Pimler ve Çapalar:

- Pimler: IT6–IT8 toleransıyla üretilir ve 0,01 mm'ye kadar montaj hassasiyeti sağlar. Türleri şunlardır:

- Dübel Pimleri: Bileşenler arasında tam hizalamayı koruyun.

- Yaylı Pimler: Delik hizalamasındaki bozuklukları telafi etmek için yay çeliğinden yapılır.

- Kesme Pimleri: Aşırı yük altında kırılmak üzere tasarlanmış olup, ana yapıları korur.

- Ankrajlar: Bileşenleri beton veya duvar alt tabakalarına sabitlemek için kullanılır.

- Mekanik Ankrajlar: Genleşme, alt kesme ve vida ankrajlarını içerir; montaj derinliği, alt tabakanın dayanıklılığına göre hesaplanmalıdır.

- Kimyasal Ankrajlar: Dişli çubukları reçine kapsülleriyle birleştirin; kürlendikten sonra bağ, mekanik ankrajlara göre 30%'ye kadar daha yüksek çekme mukavemeti sağlar ve binalarda sismik güçlendirme için idealdir.

- Klipsler ve Kelepçeler: Otomotiv ve elektronik uygulamalarında etkili geçici veya yarı kalıcı sabitleme sağlayan segman klipsleri, tutma halkaları, E-klipsler ve hortum kelepçelerini içerir. Avantajları arasında hızlı montaj, kolay sökme ve güvenilir konumlandırma bulunur.

2.0Bağlantı Elemanı Malzemeleri ve Yüzey İşlemleri Performansı Nasıl Artırır?

2.1Malzeme Seçiminin Temel İlkeleri

Bağlantı elemanı malzemeleri; mukavemet, korozyon direnci, üretilebilirlik ve maliyet verimliliği arasında denge kurmalıdır. Malzeme seçimi, belirli uygulama ortamına göre değişir:

Çelik Malzemeler: En uygun maliyetli ve yaygın kullanılan seçenektir.

- Düşük karbonlu çelik: 4.8 sınıfının altındaki genel amaçlı cıvatalarda kullanılır.

- Orta karbonlu çelik: Yapısal uygulamalar için 8.8 sınıfı cıvatalar üretmek üzere söndürülür ve temperlenir.

- Alaşımlı çelik (örneğin, 40CrNiMoA): Ağır hizmet tipi ve yüksek gerilimli ortamlar için 12.9 sınıfı yüksek dayanımlı cıvataların üretilmesini sağlar.

- Paslanmaz çelik: 304/A2 sınıfı, nötr ortamlarda güvenilir korozyon direnci sağlarken, molibden alaşımlı 316/A4 sınıfı, deniz taşıtları ve açık deniz platformları için uygun, gelişmiş deniz suyu direnci sağlar.

Demir Dışı Metaller:

- Alüminyum alaşımları (örneğin, 7075): Uzay ve havacılık mühendisliğinde ağırlık azaltma amacıyla tercih edilir.

- Titanyum alaşımları (örneğin TC4): Uçak motorlarında ve tıbbi implantlarda kullanılan, olağanüstü korozyon direnci ve biyouyumluluk sağlar.

- Bakır alaşımları: Pirinç (H62) elektriksel iletkenlik uygulamaları için idealdir, bronz (QAl9-4) ise aşınmaya dayanıklı montajlarda iyi performans gösterir.

- Metalik Olmayan Malzemeler: Naylon 66 (elektrik yalıtımı için) ve PTFE (kimyasal korozyon koruması için) gibi mühendislik plastikleri yaygın olarak kullanılmaktadır. Karbon fiber takviyeli kompozitler, gelişmiş İHA'lar ve yeni enerjili araçlar için önemli hafiflik avantajları sunar.

Özel İşlem Görmüş Çelikler:

- Elektro galvanizli çelik: İç mekan uygulamaları için tasarlanmış olup temel korozyon koruması sağlar.

- Sıcak daldırma galvanizli çelik: Daha kalın bir çinko kaplaması ve üç kata kadar daha yüksek korozyon direnci sağlar, dış ortamlara uygundur.

- Nikel ve krom kaplamalı çelik: Görünür veya estetik bileşenler için ideal, cilalı, dekoratif bir yüzey kalitesi sunar.

2.2Yüzey İşleme Prosesleri: Performans Artışının Anahtarı

Yüzey işlemleri, bağlantı elemanlarının çeşitli servis koşulları altında dayanıklılığını, korozyon direncini ve mekanik güvenilirliğini önemli ölçüde artırır.

Korozyona Dayanıklı İşlemler:

- Elektro galvanizleme: Kaplama kalınlığı 5–15 μm, iç mekan kullanımı için uygun maliyetli bir seçenektir.

- Sıcak daldırma galvanizleme: Kaplama kalınlığı 50–100 μm olup, elektrokaplamanın üç katı korozyon direnci sağlar; dış mekan çelik yapılarında standarttır.

- Dacromet kaplama: 6–8 μm kalınlığında çinko-krom film, hidrojen gevrekliği riski olmadan 500 saatten fazla tuz püskürtme direnci sağlar; yüksek mukavemetli cıvatalar için idealdir.

- Fosfatlama: Boya yapışmasını artıran bir fosfat dönüşüm tabakası oluşturur; genellikle otomotiv şasi bağlantı elemanlarına uygulanır.

- Fonksiyonel Tedaviler:

- Nitrürleme: Diş yüzeyinde sertliği HV800'ü aşan sertlikte sertleştirilmiş bir azot difüzyon tabakası oluşturarak, aşınma direncini artırır ve bağlantı elemanının ömrünü 2-3 kat uzatır.

- Yağlayıcı Kaplama: Dişlere molibden disülfür veya PTFE uygulanması, özellikle paslanmaz çelik bağlantı elemanlarında sıkma torkunu azaltır ve aşınmayı önler.

- Siyah Oksidasyon: Hafif korozyon koruması ve koyu dekoratif bir görünüm sağlayan ince bir demir oksit filmi üretir, genellikle alet saplarında ve donanım yüzeylerinde kullanılır.

3.0Bağlantı Elemanları Nasıl Üretilir: Temel Üretim Süreçleri

3.1Plastik Şekillendirme İşlemleri: Seri Üretim İçin Ana Akım Yöntem

- Soğuk Dövme: Oda sıcaklığında gerçekleştirilen bu işlem, kesme → başlık → diş açma işlemleriyle yüksek basınç altında metal boşlukları deforme eder. Sürekli metal tane akışı, işlenmiş parçalara kıyasla çekme mukavemetini 15–20% artırırken, malzeme kullanımı 95%'yi aşar. Soğuk dövme, M16'nın altındaki cıvata ve vidalar için idealdir ve hat başına saatte 100.000 parçaya kadar üretim kapasitesi sağlar. Dövme işleminden önce, boşluklar sertliği azaltmak ve şekillendirilebilirliği artırmak için küreselleştirme tavlama işleminden geçmelidir.

- Sıcak Dövme: Bu işlem, metal külçelerin çeliğin yeniden kristalleşme sıcaklığının üzerinde 1100-1250°C'ye kadar ısıtılmasını ve ardından basınç altında şekillendirilmesini içerir. Bu yöntem, büyük çaplı (M20 ve üzeri) veya yüksek mukavemetli bağlantı elemanları için uygundur ve karmaşık başlık geometrilerinin oluşturulmasına olanak tanır. Kaba tane oluşumunu önlemek için kontrollü soğutma kritik öneme sahiptir ve optimum mekanik özelliklerin geri kazanılması için ardından su verme ve temperleme gereklidir.

3.2İşleme ve İleri Üretim Teknolojileri

- İşleme Süreci: Torna tezgahlarında ve freze makinelerinde gerçekleştirilir ve tornalama → frezeleme → diş açma (kesme veya haddeleme) işlemlerini içerir. Yüksek esneklik ve hassasiyet sunarak standart dışı veya özel bağlantı elemanları (örneğin, özel kafa şekilli cıvatalar) için idealdir. Ancak, düşük malzeme verimliliği ve düşük işleme hızı nedeniyle, genellikle ±0,005 mm'lik boyut toleransları gerektiren havacılık sınıfı dişli bağlantı elemanları gibi küçük partili veya yüksek hassasiyetli uygulamalar için ayrılmıştır.

- İleri Teknolojiler:

- 3D Baskı: Karmaşık bağlantı elemanı geometrilerinin entegre üretimini mümkün kılar. Örneğin, Jiangsu Petrol Sahası için geliştirilen termoplastik poliüretan (TPU) 3D baskılı cıvata koruyucuları, dış mekan cıvata korozyon oranlarını 85%'den 10%'nin altına düşürmüştür.

- Diş Açma: Oda sıcaklığında metal parçaları plastik olarak deforme etmek için bir diş açma makinesi kullanılır. Silindir hızı, besleme hızı ve basınç kontrol edilerek, IT6 toleranslı ve Ra0,8 μm'nin altında yüzey pürüzlülüğüne sahip dişler oluşturulabilir. Bu işlemle üretilen havacılık sınıfı MJ diş bağlantı elemanları, 130.000 çevrimi aşan yorulma ömürlerine ulaşır; bu da, diş açılmış bileşenlerin tipik 50.000 çevrimlik kullanım ömrünün çok ötesindedir.

4.0Bağlantı Elemanlarının Endüstriyel Uygulamaları

4.1Havacılık ve Uzay ve Yeni Enerji Ekipmanları

- Havacılık ve Uzay Sektörü: Havacılık ve uzay uygulamalarındaki bağlantı elemanları, her gramın önemli olduğu son derece hassas ve hafif bir tasarım gerektirir. En yeni nesil MJ dişli bağlantı elemanları, GH4169 nikel bazlı süper alaşım veya TC4 titanyum alaşımı kullanarak sırasıyla 1300–1550 MPa ve 1100–1250 MPa çekme dayanımı sağlar. Kendinden kilitlemeli somunlarla birlikte kullanıldığında, bu cıvatalar gevşemeden 30.000 titreşim döngüsüne kadar dayanabilir. Her bağlantı elemanı, zorlu çevre koşullarında güvenilirliği garanti altına almak için 720 saatlik tuz püskürtme ve 30 günlük mantar direnci testlerinden geçmelidir.

Yeni Enerji Ekipmanları:

- Rüzgar Enerjisi: Kule bağlantı cıvataları genellikle 20 yıllık hizmet ömrü için tasarlanmış, Dacromet kaplamalı, 10.9 sınıfı yüksek mukavemetli alaşımlı çelikten üretilir. Açık deniz rüzgar enerjisi tesislerinde, 1000 saatten fazla tuz püskürtme direnci elde etmek için ek bir florokarbon kaplama gerekir.

- Fotovoltaik: Montaj sistemi bağlantı elemanları genellikle 316 paslanmaz çelik veya sıcak daldırma galvanizli karbon çelikten üretilir ve termal genleşme ve büzülmeden kaynaklanan gevşemeyi önlemek için kilit rondelalarıyla birlikte kullanılır. Güneş takip sistemlerinde, sürtünmeyi ve bakım sıklığını azaltmak için kendinden yağlamalı bağlantı elemanları tercih edilir.

4.2Otomotiv Üretimi ve İnşaat Mühendisliği

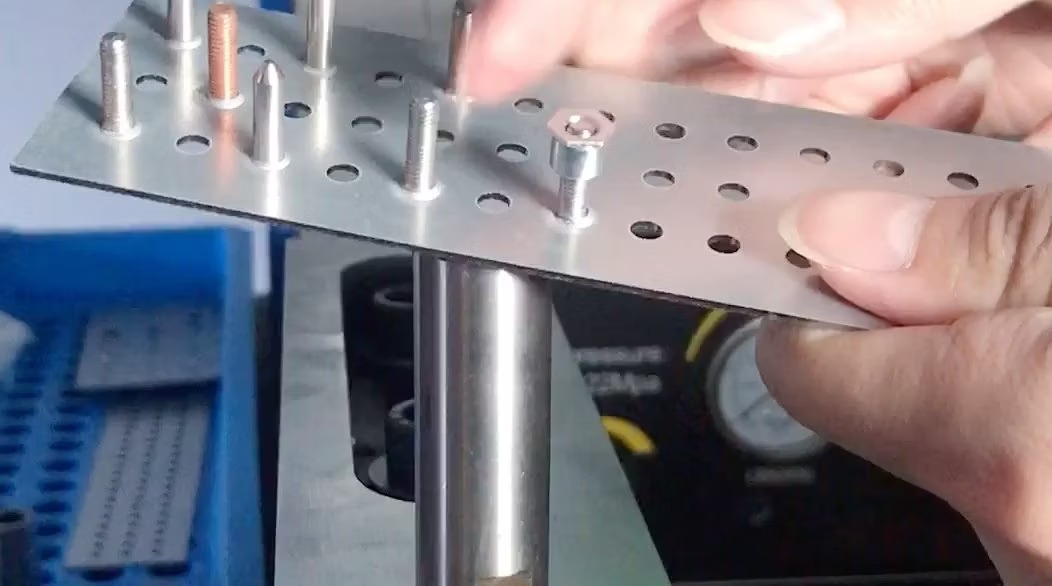

- Otomotiv Endüstrisi: Tek bir binek otomobili genellikle 2.000-3.000 bağlantı elemanı içerir. 12.9 kalite alaşımlı çelikten yapılmış silindir kapağı cıvataları, güvenilir sızdırmazlık sağlamak için tork açısı yöntemi kullanılarak sıkılır. Otomatik montaj hatlarında, bağlantı elemanı yerleştirme makineleri önemli bir rol oynar; görüntü yönlendirmeli konumlandırma ve servo kontrollü sıkma üniteleriyle donatılmış olan her ünite, saatte 1.200-1.500 bağlantı elemanı monte ederek işçilik maliyetlerini ve montaj hatalarını önemli ölçüde azaltır. Bu sistemler, kapı panelleri ve elektrikli araç akü grubu muhafazaları için yaygın olarak kullanılır.

- İnşaat Mühendisliği: Yüksek katlı çelik yapılar, her biri 150 kN çekme kuvvetine dayanabilen M24 Sınıf 10.9 cıvatalara güvenir. Yangtze Nehri Köprüsü gibi büyük ölçekli köprülerde, ankraj cıvataları, güçlü çekme direnci sağlamak için cıvata çapının 25 katını aşan gömme derinliklerine sahip korozyona dayanıklı alaşımlı çelikten üretilir.

5.0Bağlantı Elemanlarının Arıza Analizi ve Kalite Kontrolü

5.1Yaygın Arıza Modları ve Kök Nedenleri

5.2Arıza Analizi ve Kalite Kontrolü

5.3Bağlantı Elemanlarının Akıllı Geliştirme Trendleri

6.0Bağlantı Elemanları Seçimi ve Montaj Standartları

6.1Bilimsel Bağlantı Elemanı Seçiminde Temel Faktörler

6.2Temel Kurulum ve İşletme Standartları

7.0Sıkça Sorulan Sorular (SSS)

- Bir bağlantı elemanının mukavemet derecesi ne anlama gelir?

- Mukavemet derecesi iki sayı ile gösterilir. Örneğin, 8,8 Derecesi, nominal çekme dayanımı ≥ 800 MPa ve akma oranı ≥ 0,8, yani akma dayanımı ≥ 640 MPa anlamına gelir.

- Bağlantı elemanları arasındaki galvanik korozyon nasıl önlenebilir?

- Üç ana yöntem vardır:

- Benzer elektrot potansiyeline sahip malzemelerden yapılmış bağlantı elemanları kullanın.

- Farklı metallerin arasına yalıtım rondelaları yerleştirin.

- Bağlantı elemanlarına katodik koruma veya korozyon önleyici kaplama uygulayın.

- Cıvata ile vida arasındaki temel fark nedir?

- Cıvata, montaj için somun gerektirir ve sökülebilir yük taşıyıcı bağlantılar için uygundur. Öte yandan vida, doğrudan dişli bir deliğe vidalanır ve somun gerektirmez, bu da onu hafif veya sabit bağlantılar için ideal hale getirir.

- Yüksek mukavemetli cıvatalar neden dehidrojenasyon işlemine ihtiyaç duyar?

- Asit temizleme ve elektrokaplama sırasında, yüksek mukavemetli cıvatalar, gerilimin yoğun olduğu bölgelerde biriken hidrojen atomlarını emebilir ve bu da hidrojen gevrekliğine yol açabilir. Dehidrojenasyon işlemi bu atomları uzaklaştırarak erken arızayı önler.

- Akıllı cıvataları geleneksel cıvatalardan farklı kılan nedir?

- Akıllı cıvatalar, algılama ve iletişim modüllerini entegre ederek ön yük ve gerilimin gerçek zamanlı izlenmesine ve veri iletimine olanak tanır. Bağlantı elemanını pasif bir yük taşıyıcıdan aktif bir algılama elemanına dönüştürerek Endüstriyel Nesnelerin İnterneti'nde (IIoT) kilit bir düğüm görevi görür.

- Flanş bağlantılarında rondela seçimi nasıl olmalıdır?

- Seçim ortamın sıcaklığına, basıncına ve kimyasal özelliklerine bağlıdır:

- Düşük basınç/sıcaklık → Kauçuk conta

- Orta basınç/sıcaklık → Asbest kauçuk conta

- Yüksek basınç/sıcaklık → Metal spiral sarımlı conta

- Bağlantı elemanlarında yorulma kırığı ile gevrek kırılma arasındaki görsel farklar nelerdir?

- Yorgunluk kırığı: Yorgunluk çizgileri ve kökenleri mavimsi-gri görünümde görülür.

- Gevrek kırılma: Minimum plastik deformasyona sahip düz, kristalin bir yüzey gösterir.

- 3D yazıcı ile üretilen bağlantı elemanlarının avantajları ve sınırlamaları nelerdir?

- Avantajları: Karmaşık geometrilere, özelleştirilmiş tasarımlara ve yüksek malzeme kullanımına olanak tanır.

- Sınırlamalar: Daha yüksek maliyet, daha düşük üretim verimliliği ve yüzey kalitesi genellikle son işlem gerektirir.

- Otomatik bağlantı elemanı yerleştirme makinelerinin avantajları ve uygulamaları nelerdir?

- Temel avantajı yüksek otomasyonudur. Görsel konumlandırma ve servo kontrolü sayesinde makine hassas besleme, hizalama ve sıkma sağlar. Saatte 1.200-1.500 bağlantı elemanı monte edebilir ve işçilik hatalarını önemli ölçüde azaltır. Yaygın uygulamalar arasında otomotiv üretimi, özellikle kapı panelleri ve akü kutusu muhafazaları yer alır.

8.0Çözüm

Bağlantı elemanları, modern endüstrinin mikroskobik temeli olup, akıllı üretim sistemlerinde temel konnektörlerden akıllı algılama bileşenlerine dönüşmüştür. Antik zanaatkârlığın bronz perçinlerinden havacılık sınıfı akıllı cıvatalara kadar her teknolojik sıçrama, ekipman performansı ve güvenilirliğinde yeni seviyelere ulaşmıştır.

Gelişmiş üretimde, bağlantı elemanları endüstriyel kapasitenin temel göstergeleri olarak hizmet vermektedir. Örneğin, MJ dişli havacılık bağlantı elemanları artık 130.000 çevrimi aşan yorulma ömrüne ulaşırken, kablosuz pasif akıllı cıvatalar zorlu ortamlarda güvenilir izleme sağlamaktadır. 3D baskı teknolojisi, özelleştirilmiş ve hafif üretim yollarına da olanak tanımaktadır.

Mühendislik açısından bakıldığında, bağlantı elemanı tasarımı ve uygulaması tam bir teknik ekosistem oluşturur: bilimsel seçim temelleri oluşturur, hassas üretim kaliteyi garantiler, standartlaştırılmış kurulum istikrarı garantiler ve arıza analizi sürekli iyileştirmeyi sağlar.

İleriye baktığımızda, akıllı algılama, yeşil malzemeler ve hafif teknolojilerin sürekli entegrasyonuyla, bağlantı elemanları artık sadece bağlantı elemanları olmayacak; akıllı üretimin "sinir terminalleri" olarak hareket edecek ve yalnızca yapıları değil, aynı zamanda Endüstri 4.0 döneminin verilerini ve zekasını da birbirine bağlayacak.

Referans

https://www.iqsdirectory.com/articles/fastener.html

https://www.scrooz.com.au/blog/what-are-fasteners

https://cf-t.com/blog/what-are-fasteners?