Metal cutting is one of the most fundamental and critical manufacturing methods in mechanical engineering. Whether it is turning on a lathe, milling on a milling machine, boring on a boring machine, or precision material removal on modern CNC systems such as Tüp Lazer Kesim Makineleri, the core principle remains the same: removing excess material from a workpiece to achieve the required shape, dimensions, and surface quality.

Metal kesme sürecini sağlam bir şekilde anlamak için, bu süreci üç temel açıdan analiz etmek şarttır: kesme elemanları, kesme parametreleri ve kesme katmanı geometrisi.

1.0Metal kesiminde kesici elemanlar nelerdir?

Metal kesme, bir kesme aletinin bir takım tezgahında iş parçasına kesme hareketi uygulayarak fazla malzemenin talaş şeklinde uzaklaştırılmasına neden olan bir işleme sürecini ifade eder. Tipik takım tezgahları arasında torna tezgahları, freze tezgahları, delme tezgahları ve delik açma tezgahları bulunur.

Metal kesme işleminin temel unsurları başlıca şunlardır:

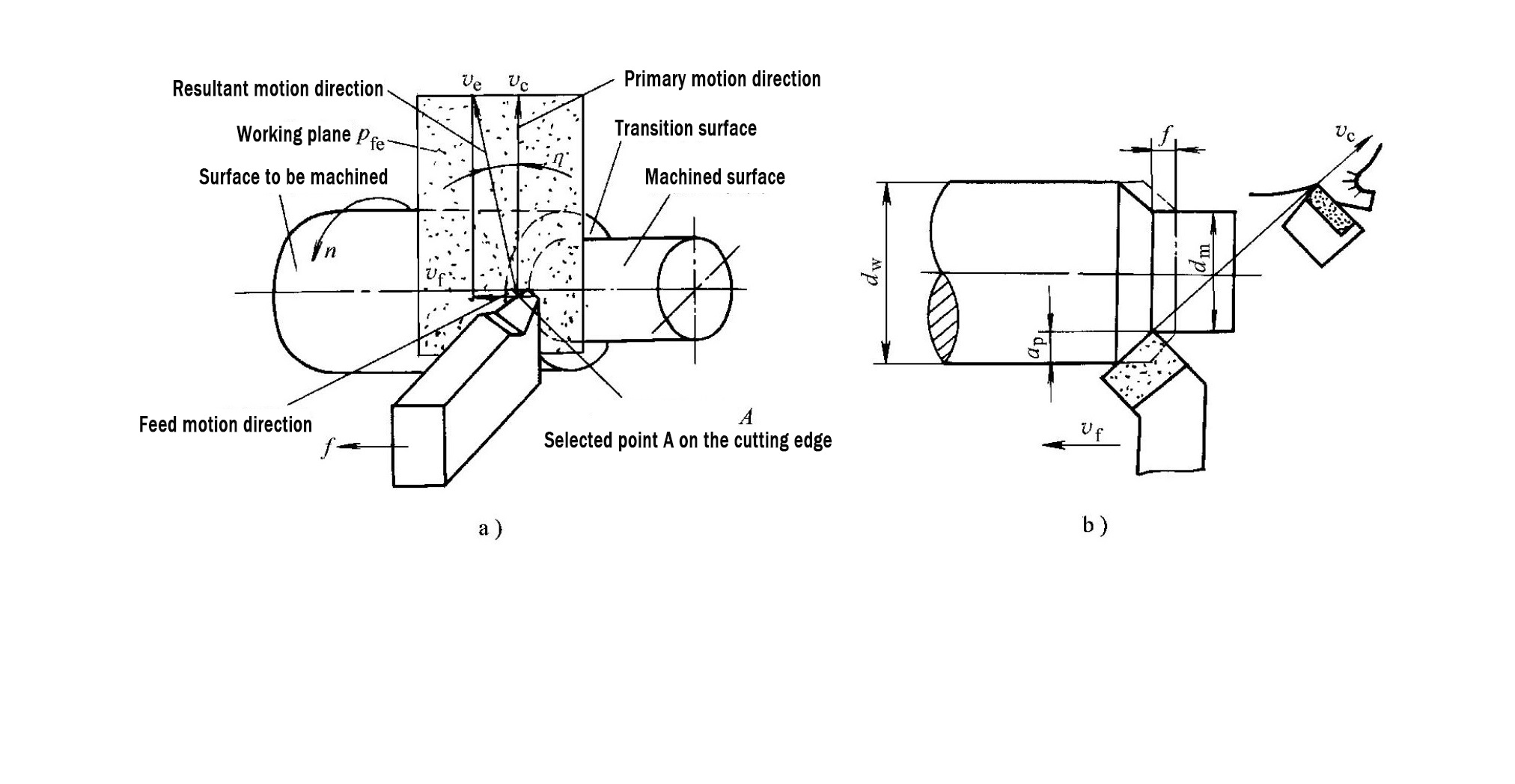

- Kesme hareketi: Ana hareket ve ilerleme hareketi dahil (örneğin, torna tezgahında ana hareket iş parçasının dönmesidir, freze veya delme makinesinde ise ana hareket takım dönmesidir).

- Kesme parametreleri

- Kesme katmanı ve geometrik parametreleri

Bu unsurlar topluca kesme verimliliğini, işleme doğruluğunu ve takım ömrünü belirler.

Özet: Kesme elemanları, farklı takım tezgahlarında kesme işlemini analiz etme, kesme parametrelerini seçme ve işleme stratejilerini optimize etme konusunda teorik temeli oluşturur.

2.0Kesme İşlemlerinde İş Parçası Yüzeylerinin Sınıflandırılması

Kesme işlemi sırasında, iş parçasının yüzeyi statik değildir, malzeme çıkarıldıkça sürekli olarak değişir. Bu olgu tüm metal kesme işlemlerinde ortaktır ve yüzeyler genellikle üç kategoriye ayrılır:

- İşlenmiş yüzey: İş parçasının nihai veya ara boyutlarını oluşturan, alet tarafından önceden kesilmiş yüzey.

- İşlenecek yüzey: Henüz kesilmemiş ve bir sonraki kesme katmanıyla kaldırılacak olan yüzey.

- Geçiş yüzeyi: Kesici kenar tarafından şu anda oluşturulmakta olan yüzey, bir sonraki kesme işleminde veya devirde daha da kaldırılacaktır.

Özet: Kesme tabakası, işlenecek yüzey ile işlenmiş yüzey arasında yer alırken, geçiş yüzeyi ise ikisini birbirine bağlayan dinamik bir arayüz görevi görür.

3.0Yem ve Yem Oranı Nedir?

3.1Beslemek

İlerleme, takımın iş parçasına göre ilerleme yönündeki yer değiştirmesini ifade eder ve kesme sırasında malzeme kaldırma "yoğunluğunu" yansıtır. Tanımı, makine tipine bağlı olarak biraz farklılık gösterir:

- Devir başına besleme miktarı:

$$

f \text{ (mm/r)}

$$

Ağırlıklı olarak torna ve delme makinelerinde kullanılır.

- Diş başına yem miktarı:

$$

f_z \text{ (mm/diş)}

$$

Commonly used for multi-tooth tools on milling machines, delme makineleri, and reamers.

Örneğin, bir torna tezgahında dıştan tornalamada, ilerleme hızı

$$

F

$$

Bu, takımın iş parçasının bir tam dönüşü sırasında eksenel olarak ilerlediği mesafeyi temsil eder.

3.2Besleme Hızı

İlerleme hızı, kesici kenar üzerindeki seçilen noktanın iş parçasına göre ilerleme yönündeki anlık hızıdır ve mm/dak.

$$

v_f = f \cdot n = z \cdot n \cdot f_z

$$

Nerede:

– \(v_f\) besleme hızıdır.

– \(f\), devir başına ilerleme miktarıdır.

– \(f_z\), diş başına ilerleme miktarıdır.

– \(n\) mil hızıdır (devir/dakika)

– \(z\), kesici diş sayısıdır.

Mühendislik yorumu: Diğer koşullar değişmeden kaldığında, ilerleme hızının artırılması kesme tabakası kalınlığını artırır, bu da daha yüksek kesme kuvvetlerine ve daha büyük takım yüküne yol açar.

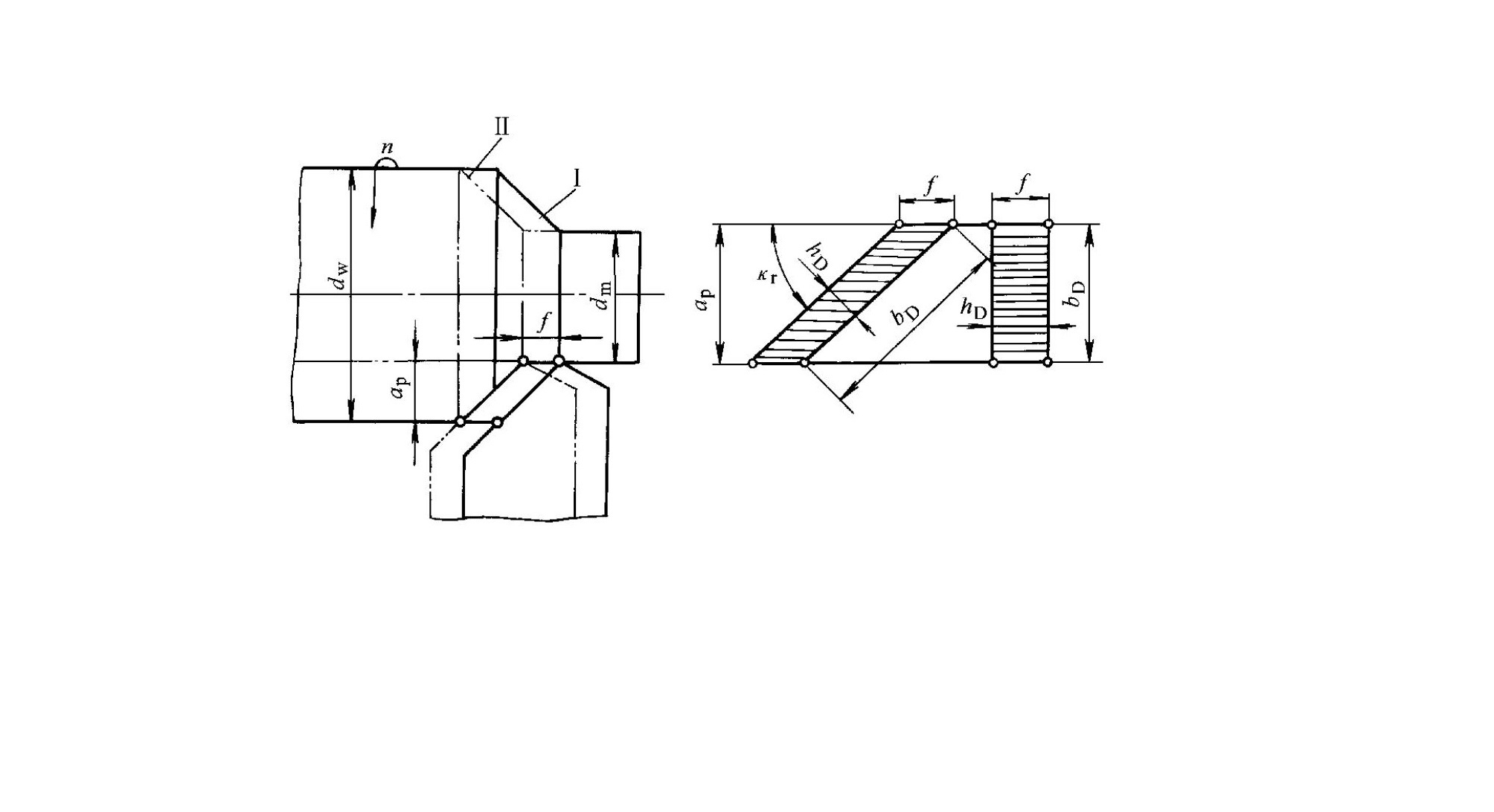

4.0Kazı Derinliği Nedir?

Kesme derinliği, kesme kenarı üzerindeki seçilen noktadan, çalışma düzlemine dik olarak ölçülen kesme derinliğini ifade eder. Birimi mm'dir ve tanımı işleme yöntemine bağlıdır.

4.1Yaygın hesaplama yöntemleri

- Tornada dıştan işleme:

$$

a_p = \frac{d_w – d_m}{2}

$$

- Sıkıcı işlemler:

Aynı formül, (d_w) ve (d_m) yer değiştirilerek uygulanır. - Öğütme:

Kesme derinliği, tipik olarak takımın iş parçasına göre dikey temas derinliği olarak tanımlanır. - Sac kesme:

Kesme derinliği, tek geçişte kesilen sac malzemenin kalınlığına karşılık gelir.

Nerede:

– \(a_p\) kesme derinliğidir.

– \(d_w\), işlenecek yüzeyin çapıdır.

– \(d_m\), işlenmiş yüzeyin çapıdır.

Mühendislik yorumu: Kaba işlemede, artış

$$

a_p

$$ is usually prioritized to improve metal removal rate. In finishing operations, a smaller depth of cut is preferred to achieve better surface quality.

5.0Sonuç: Kesme Katmanını Anlamak Neden Önemlidir?

Kesme parametreleri, kesme katmanının geometrisini belirler ve kesme katmanı parametreleri, metal işleme ekipmanının genel işleme performansını doğrudan etkiler.

Başlıca etkiler arasında kesme kuvveti büyüklüğü, kesme sıcaklığı, takım aşınması ve takım ömrü ile işlenmiş yüzey kalitesi yer almaktadır.

Kesme parametrelerinin rasyonel seçimi, kesme tabakasının temel özelliklerinin net bir şekilde anlaşılmasına dayanmalıdır.

6.0SSS: Metal Kesimi Hakkında Sıkça Sorulan Sorular

S1: Hangi kesme parametresi takım ömrünü en çok etkiler?

A: Kesme hızı, kesme sıcaklığını ve aşınma mekanizmalarını doğrudan etkilediği için takım ömrü üzerinde en önemli etkiye sahiptir.

$$

v_c = \frac{\pi dn}{1000}

$$

S2: İlerleme hızını artırmak her zaman işleme verimliliğini artırabilir mi?

A: Hayır. Daha yüksek ilerleme hızı malzeme kaldırma oranını artırsa da, kesme kuvvetini ve takım yükünü de artırır; bu da takım ömrünü veya yüzey kalitesini düşürebilir.

S3: Kesme katmanı parametreleri yüzey kalitesini nasıl etkiler?

A: Daha kalın kesme katmanı genellikle kesme kuvvetini ve titreşimi artırır, bu da yüzey kalitesini bozabilir. Optimizasyon

$$

f ve a_p

$$

Verimlilik ve yüzey kalitesi arasında denge kurmaya yardımcı olur.