- 1.0Plaka Haddeleme Nedir?

- 2.0Plaka Haddeleme Tekniklerine Genel Bakış: Yöntemler ve Uygulamalar

- 3.0Sac Haddeleme İşlemi: Metal Bükme İçin Adım Adım Kılavuz

- 4.0Plaka Haddelemenin Üç Temel Aşaması: Ön Bükme, Haddeleme ve Bükme Sonrası

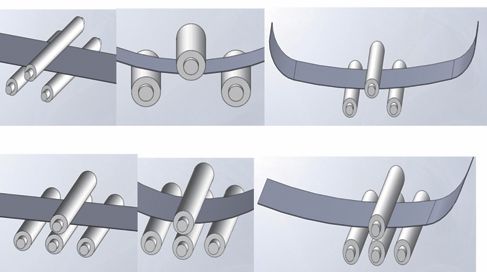

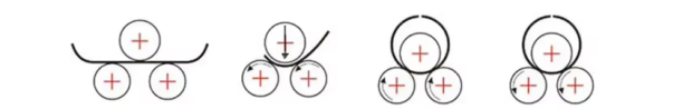

- 5.03-Rulolu Sac Haddeleme Makinesi İşlemi: Tek-Pinch İşlemi

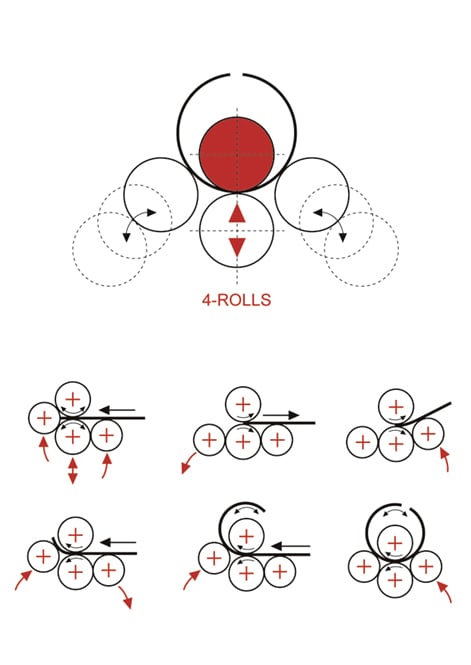

- 6.04-Rulolu Sac Haddeleme Makinesi İşlemi

- 7.0Orta ve Kalın Levha Haddeleme için Temel Teknikler

1.0Plaka Haddeleme Nedir?

Sac haddeleme, düz metal levhaları silindirik, konik, eliptik veya diğer eğimli profillere dönüştüren bir metal şekillendirme işlemidir. Bu, sacın sürekli ve kontrollü basınç uygulayan bir dizi silindirden geçirilmesiyle elde edilir ve malzeme kademeli olarak istenen geometriye bükülür.

Bu işlem, basınçlı kapların, petrol ve gaz boru hatlarının, gemi gövdelerinin, yapısal kiriş ve kolonların ve endüstriyel ekipman muhafazalarının imalatında yaygın olarak kullanılır. Verimliliği, tutarlılığı ve şekillendirme kabiliyetiyle bilinen levha haddeleme, birçok ağır hizmet tipi üretim uygulamasında tercih edilen bir yöntemdir.

1.1Yaygın Sac Haddeleme Makineleri Türleri

| Tip | Özellikler ve Uygulamalar |

| Piramit Tipi Sac Ruloları | Basit tasarım, orta kalınlıktaki levhaların standart haddelenmesi için uygundur |

| Üç-Rulo Simetrik | Genel endüstriyel ihtiyaçlar için yaygın olarak kullanılır; maliyet ve performans arasında bir denge sunar |

| Dört Rulolu Sac Rulolar | Daha yüksek hassasiyet; tek geçişte otomatik ön bükme ve haddelemeyi mümkün kılar |

| CNC Sac Haddeleme Makineleri | Yüksek hacimli, tekrarlanabilir işler için idealdir; programlanabilir kontrol sağlar |

Önerilen Okumalar:Plaka Haddeleme Makinesi Nedir? Çalışma Prensibi ve Uygulamaları

1.2Plaka Haddelemenin Avantajları

- Verimli Üretim

Otomatik haddeleme, manuel şekillendirmeye göre daha hızlı ve daha tutarlı sonuçlar verir. - Malzeme Tasarrufu

Atıkları azaltır ve malzeme bütünlüğünü ve sürekliliğini korur - Çok Yönlü Malzeme Uyumluluğu

Çelik, paslanmaz çelik, alüminyum, bakır, titanyum ve çeşitli alaşımlarla çalışır. - Yüksek Hassasiyet ve Tutarlılık

Sacın tüm uzunluğu boyunca eğrilik ve karmaşık profiller üzerinde sıkı kontrol sağlar. - Geliştirilmiş Yapısal Bütünlük

Kaynak ve birleştirme ihtiyacını en aza indirerek genel mukavemeti ve basınç direncini artırır. - Şekil Esnekliği

Sadece basit silindirler değil, aynı zamanda koniler, çift eğrili yüzeyler ve diğer gelişmiş geometriler oluşturma yeteneğine sahiptir. - Ağır Hizmet Kapasitesi

Gemilerde, enerji sistemlerinde ve endüstriyel makinelerde kullanılan kalın sacların ve büyük çaplı parçaların haddelenmesinde kullanıma uygundur.

2.0Plaka Haddeleme Tekniklerine Genel Bakış: Yöntemler ve Uygulamalar

Önerilen Okumalar:Metal Haddeleme için Tam Kılavuz: Sıcak, Soğuk, Düz ve Şekil Haddeleme

2.1İlk Sıkıştırma Haddeleme (İlk Sıkıştırma Bükme)

Avantajları:

- Karbon çeliği, paslanmaz çelik, alüminyum ve titanyum dahil olmak üzere çok çeşitli malzemeler için uygundur

- Daha düşük ekipman maliyeti ve basit kullanım

- Yüksek hassasiyet ve tekrarlanabilirlik, toplu üretim için idealdir

Dezavantajları:

- Her iki ucu tek seferde önceden bükemezsiniz

- Çok kalın veya geniş tabaklar için uygun değildir

- Plakanın elle çevrilmesini gerektirir, bu da işleme adımlarını artırır

2.2Dört Rulolu Sac Haddeleme

Üç silindirli sistemlerden daha gelişmiş olan dört silindirli makineler, elmas şeklinde düzenlenmiş iki ayarlanabilir yan silindire sahip üst ve alt ana silindire sahiptir. Orta silindirler besleme ve basıncı idare ederken, yan silindirler plakanın her iki ucunun şekillendirilmesine ve ön bükülmesine yardımcı olur.

Avantajları:

- Tek kurulum, plakayı çevirmeden her iki ucun önceden bükülmesine olanak tanır

- Daha kalın ve geniş malzemeleri işleyebilme

- Karmaşık şekillere uygun, yüksek şekillendirme doğruluğu

- Malzeme elleçlemeyi en aza indirerek üretim verimliliğini artırır

Dezavantajları:

- Daha yüksek ekipman maliyeti

- Nitelikli operasyon gerektiren daha karmaşık yapı

2.3 Değişken Geometri Yuvarlanma

Bu teknik, silindirler, elipsler, koniler ve diğer karmaşık şekiller oluşturmak için silindir konumlarının ayarlanabildiği piramit tarzı üç silindirli bir yapılandırma kullanır. Paslanmaz çelik ve titanyum alaşımları gibi yüksek kalınlıktaki, yüksek mukavemetli malzemeler için idealdir.

Avantajları:

- Çeşitli geometrik profilleri destekler

- 6 inçe (yaklaşık 150 mm) kadar sac kalınlıklarını yuvarlama kapasitesi

- Yüksek hassasiyet, özel ve üst düzey üretim için idealdir

Dezavantajları: - Pahalı ekipman

- Gelişmiş bakım ve kontrol sistemleri gerektiren karmaşık kurulum

2.4 İki Rulolu Haddeleme (Basitleştirilmiş Tip)

İki silindirli makineler ince metal levhaları uygulanan basınçla sıkıştırmak ve bükmek için üst ve alt silindir kullanın. Bunlar genellikle hafif malzemelerin küçük partiler halinde şekillendirilmesinde kullanılır.

Avantajları:

- Basit yapı ve düşük maliyet

- Küçük ve orta büyüklükteki parçaların ön şekillendirilmesi için uygundur

Dezavantajları:

- Sınırlı hassasiyet

- Kalın levhalar veya karmaşık yapılar için yetersiz

3.0Sac Haddeleme İşlemi: Metal Bükme İçin Adım Adım Kılavuz

Plaka haddeleme, düz metal sacları kavisli veya silindirik bileşenlere dönüştürmek için kritik bir işlemdir. Aşağıda hassas ve yüksek kaliteli bükme sonuçları elde etmek için özlü, yapılandırılmış bir kılavuz bulunmaktadır:

Adım 1: Malzeme Hazırlığı

Eğrilik, kalınlık ve dayanıklılık açısından tasarım gereksinimlerini karşılayan sac metali seçin. Optimum haddeleme kalitesini sağlamak için yüzeyi temizleyin ve pası, yağı ve kirleticileri temizleyin.

Adım 2: Makine Kurulumu

Rulo boşluğunu ve rulo pozisyonlarını plaka kalınlığına ve hedef bükme yarıçapına göre ayarlayın. Makine kurulumunu sabitleyin ve istikrarlı ve güvenli bir haddeleme işlemi sağlayın.

Adım 3: Plaka Yerleştirme

Metal levhayı üst ve alt silindirlerin arasına yerleştirin. Tam olarak hizalayın ve düzgün bir şekilde ortalayın.

Adım 4: Ön Bükme

Üst silindiri, levha ile ilk teması sağlayacak şekilde indirin ve hafif bir bükülme elde etmek için orta düzeyde basınç uygulayın. Bu, ana şekillendirme işlemi sırasında geri yaylanmayı azaltır.

Adım 5: Ana Haddeleme

Üst silindiri hedef yarıçapa ayarlayın ve haddeleme makinesini çalıştırın. Silindirler, plakayı şekillendirerek sürekli basınç uygulamak için birlikte çalışır. Tekdüze deformasyonu sağlamak ve malzemeye aşırı gerilim uygulamaktan kaçınmak için süreci gerçek zamanlı olarak izleyin.

Adım 6: Çoklu Geçişli Haddeleme (Gerekirse)

Daha kalın plakalar için, birden fazla geçiş yapın. Her geçişten sonra, üst silindiri ayarlayarak istenen eğriliğe kademeli olarak yaklaşın.

Adım 7: Kalite Kontrolü

Şekillendirmeden sonra makineyi durdurun ve çatlak, bozulma veya boyutsal sapmalar olup olmadığını kontrol edin. Tasarım özelliklerine uygunluğu doğrulamak için eğrilik yarıçapını ölçün.

Adım 8: Son İşleme

Gerekirse kenar düzeltme, yüzey bitirme veya malzeme ayarlaması yapın. İkincil deformasyonu önlemek için iş parçasını dikkatlice çıkarın.

3.1Proses Tasarımında ve Kalite Kontrolünde Temel Hususlar

- Malzeme Seçimi:Plaka kalınlığının, mukavemetinin ve sünekliğinin hem proses hem de yapısal gereklilikleri karşıladığından emin olun

- Yüzey ve Kenar Hazırlığı:Şekillendirmeden önce oksit tabakalarını, çapakları ve kalan gerilimi giderin

- Düz Bölge Eliminasyonu:Düz uçları ortadan kaldırmak için doğru ön bükme ve aşırı bükme tekniklerini kullanın

- Makine Kalibrasyonu:Rulo basıncını, besleme hızını ve yol parametrelerini uygun şekilde ayarlayın

- Geri Yaylanma Telafisi:Özellikle alüminyum ve diğer elastik alaşımlarda malzemenin geri tepmesine izin verin

- Kaynak Dikişi Yönetimi:Kaynakları gerilim yoğunlaşma bölgelerinden uzağa yerleştirin veya kaynak sonrası ısıl işlem planlayın

- Muayene ve Test:Boyut ölçümleri, yüzey kontrolleri ve eğrilik hatası değerlendirmeleri gerçekleştirin

4.0Plaka Haddelemenin Üç Temel Aşaması: Ön Bükme, Haddeleme ve Bükme Sonrası

4.1 Ön Bükme

Ön bükme, ana haddeleme aşamasına girmeden önce sacın kenarlarında gerçekleştirilen ilk bükme işlemidir. Sac kenarlarını hafifçe kaldırarak, malzeme haddeleme sırasında rulo eğriliğine daha iyi uyum sağlayabilir, böylece şekillendirmeden sonra düz uçlar veya geometrik asimetri önlenir.

4.2Ön Bükme İşlemi

Ön bükme genellikle sac haddeleme makinesinde aşağıdaki adımlarla gerçekleştirilir:

- Levha birden fazla rulo arasına sıkıştırılır;

- Üst ve alt silindirler arasındaki boşluk ayarlanarak, sac ana şekillendirme bölgesine tam olarak girmeden önce kenarlara ilk basınç uygulanır;

- Silindirler döndükçe kenar, istenilen ön büküm yarıçapına kademeli olarak bükülür.

Ön bükmeden sonra sac kenarı yuvarlanan ark ile daha düzgün bir şekilde hizalanır, böylece dikiş boşlukları en aza indirilir ve sonraki kaynak veya birleştirme işlemleri için ideal koşullar sağlanır.

4.3Ön Bükmenin Önemi

- Şekillendirme doğruluğunu artırır:Pürüzsüz ve sürekli dairesel bir şekil sağlamak için kenar eğriliğini kontrol eder;

- Kenar deformasyonunu önler:Sac uçlarında düz bölgelerin veya hizalama hatalarının oluşmasını önler;

- Eklem kalitesini artırır:Daha kolay kaynaklama ve montaj için uçtan uca düzgün hizalama sağlar;

- Yapısal tutarlılığı sağlar:Bükme kuvvetlerini eşit olarak dağıtır ve lokalize gerilim yoğunlaşmalarını önler.

4.4Yuvarlamak

Haddeleme, şekillendirme sürecinin temel aşamasıdır. Bu adım sırasında, metal levha bir dizi (veya birden fazla dizi) haddeden geçer ve kademeli olarak istenen ark veya silindire bükülür. Temel kontrol parametreleri şunlardır:

- Rulo basıncı:Üst ve alt silindirler arasındaki boşluğun ayarlanması;

- Besleme hızı:Malzeme beslemesinin deformasyonla senkronize edilmesi;

- Rulo yapılandırması:Parça boyutuna ve şekline bağlı olarak üç silindirli, dört silindirli veya değişken geometri kurulumları arasında seçim yapma.

Malzeme, sürekli ve artımlı bükülme yoluyla hedef eğriliğe ulaşana kadar plastik deformasyona uğrar.

4.5Post-Bükme

Ana haddeleme işleminden sonra, küçük geri yaylanma veya uç düzensizlikleri hala mevcut olabilir. Bunları düzeltmek ve geometrik hassasiyeti daha da artırmak için, genellikle bir bükme sonrası işlem gerçekleştirilir:

- Rulo haline getirilen sac, rulolar arasından ters yönde tekrar beslenir;

- Tam yuvarlak bir profil elde etmek için simetrik basınç kullanılarak ince ayarlar yapılır;

- Uç kenarları düzgünlük ve homojenliği artırmak için rafine edilmiştir.

Bu adım, basınç kapları, silindirik tanklar veya büyük rüzgar kulesi bölümleri gibi yüksek hassasiyet gerektiren uygulamalarda özellikle kritik öneme sahiptir.

5.03-Rulolu Sac Haddeleme Makinesi İşlemi: Tek-Pinch İşlemi

Bu en yaygın makine tipidir. Ancak, her iki uçta ön bükme yapmak için levhanın iki kez yerleştirilmesini gerektirir, bu da düz kenarları ortadan kaldırır ve daha sıkı bir dikiş kapanması üretir.

Adım 1: İlk Uç Ön Bükme

Operatör, levhayı üst silindir ile alt silindirlerden birinin arasına yerleştirir ve yerine sabitler. Üçüncü silindir (arka bükme silindiri) daha sonra üst silindire doğru çapraz olarak yukarı doğru hareket ederek baskı uygular ve plakanın ön kenarında istenen bükme yarıçapını oluşturur.

Adım 2: İkinci Uç Ön Bükme ve Haddeleme

İlk kenar büküldükten sonra, sac çıkarılır, 180° döndürülür ve ikinci ucun ön bükülmesi için tekrar yerleştirilir. Haddeleme işlemi, levha tamamen silindirik bir kabuk haline gelene kadar devam eder.

Not:Ön bükme için önerilen maksimum kalınlık veya genişlik genellikle makinenin nominal kapasitesinin 75%'sidir. Daha dar plakalar için izin verilen kalınlık artırılabilir. Uygulamaya özgü yönergeler için lütfen ekipman üreticisine danışın.

6.04-Rulolu Sac Haddeleme Makinesi İşlemi

4 silindirli haddeleme makinesi, tam otomasyon ve tek geçişli haddeleme yoluyla daha fazla hassasiyet ve kullanım kolaylığı sağlar. Tipik işlem şunları içerir:

- Metal plakayı ön ruloya paralel ve kare olacak şekilde yerleştirin;

- Plakayı üst ve alt silindirler arasına önceden ayarlanmış basınçla sıkıştırın;

- Ruloların arasından kağıdı geriye doğru, sadece düz bir uç kalacak şekilde besleyin;

- Ön kenarı bükmek için yan ruloyu kaldırın (ön bükme);

- Plakayı dairesel bir şekle getirmek için sıkıştırma silindirlerini döndürmeye devam edin;

- Ön ruloyu indirin ve karşı taraftaki ruloyu kaldırın;

- Kabuğu döndürerek silindirik formu tamamlayın;

Makine, istenilen geometriye ulaşılana kadar plakayı sürekli olarak ileri doğru besleyerek yuvarlaklığı otomatik olarak düzeltir ve sonlandırır.

7.0Orta ve Kalın Levha Haddeleme için Temel Teknikler

Sac haddeleme, mühendislik bilgisini ve pratik deneyimi birleştiren temel bir metal şekillendirme işlemidir. Orta ve kalın sac haddelemede başarı yalnızca makine kabiliyetine değil aynı zamanda derin malzeme anlayışına ve hassas kontrole de bağlıdır. Aşağıdaki teknikler kritik öneme sahiptir:

7.1Ön Bükme İşlemi

Ana haddelemeden önce her iki plaka ucunda ön bükme yapılması, sacın başında ve sonunda düz bölgelerin oluşmasını ortadan kaldırır. Bu, sürekli bir ark oluşturmaya yardımcı olur ve gerilim yoğunlaşmasını veya zayıf noktaları önler. Özel silindirler genellikle tüm plakada tutarlı eğrilik elde etmek için kullanılır.

7.2Ekipman Seçimi: 3-Rulolu ve 4-Rulolu

- 3-Silindirli Makineler:Kelepçeleme için iki alt silindir ve bükme için bir üst silindir bulunur. Orta kalınlıktaki plakaların genel amaçlı şekillendirilmesi için uygundur.

- 4-Silindirli Makineler:Daha yüksek hassasiyet ve otomasyon sunar. Yüksek tolerans gereksinimleri ve karmaşık eğriler veya koniler oluşturmak için idealdir.

7.3Soğuk ve Sıcak Haddeleme

- Soğuk Haddeleme:Oda sıcaklığında gerçekleştirilir. Malzemenin mukavemetini, yüzey kalitesini ve boyutsal düzlüğünü korur. İnce saclar veya sıkı toleranslı bileşenler için uygundur.

- Sıcak Haddeleme:Yüksek sıcaklıklarda gerçekleştirilir. Akma dayanımını azaltır, kalın levhaların daha kolay şekillendirilmesini sağlar. Büyük basınçlı kaplar ve yapısal uygulamalar için tercih edilir.

Önerilen Okumalar:Çelik Rulolar Nelerdir? Kullanımları, Ağırlık Hesaplaması ve Sıcak ve Soğuk Haddelenmiş

7.4Kademeli Haddeleme (Adım Adım Bükme)

İstenilen eğriliği elde etmek için genellikle birden fazla haddeleme geçişi gerekir. Kademeli haddeleme, her geçişte haddeleme basıncını kademeli olarak artırmayı içerir. Bu teknik, gerilim konsantrasyonunu en aza indirir, form doğruluğunu artırır ve yapısal bütünlüğü iyileştirir.