- 1.0Plazma Kesim Nedir?

- 2.0Plazma Kesim İşlem Türleri Açıklandı

- 3.0Plazma Kesimi Genel Uygulamaları ve Belirli Ürün Uygulamaları

- 4.0Plazma Kesim SSS

- 4.1Plazma kesimi oksijen-yakıt kesimiyle karşılaştırıldığında nasıldır?

- 4.2Cüruf nedir ve nasıl en aza indirilebilir?

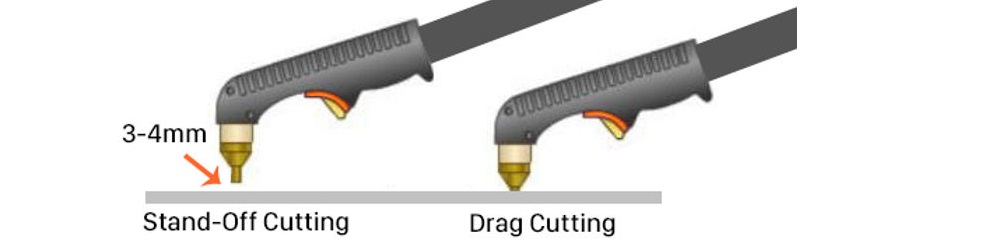

- 4.3Sürükleyerek kesme ile uzaktan kesme arasındaki fark nedir?

- 4.4Torç ile iş parçası arasındaki ideal kesme mesafesi nedir?

- 4.5Kerf genişliği nedir ve kesimimi nasıl etkiler?

- 4.6Pahlama nedir ve ne zaman kullanılmalıdır?

Bu makale, plazma kesme proses tipleri, operasyonel teknikler ve yaygın uygulamalar hakkında ayrıntılı bir açıklama sunarak, kullanıcıların bu teknolojiyi daha iyi anlamalarına ve kesim kalitesini ve üretim verimliliğini artırmak için uygulamalarına yardımcı olacaktır.

1.0Plazma Kesim Nedir?

Plazma kesimi, elektrot ile ince bir nozul tarafından daraltılan iş parçası arasında bir ark oluşturarak çalışır. Bu, plazmanın sıcaklığını (20.000°C'nin üzerinde) ve hızını artırır ve bu da ses hızına yaklaşabilir. Yüksek sıcaklıktaki plazma jeti metali eritirken, arkın kuvveti erimiş malzemeyi cüruf olarak savurur.

The plazma süreci paslanmaz çelik, alüminyum, dökme demir ve demir dışı alaşımlar gibi refrakter oksitler oluşturanlar da dahil olmak üzere metalleri kesmek için idealdir. Kesim kalitesi çeşitli faktörlere bağlıdır, ancak sistem kullanıcı dostudur ve genellikle en pratik ve uygun maliyetli çözümdür.

2.0Plazma Kesim İşlem Türleri Açıklandı

Plazma kesme teknolojisi, metal işleme endüstrisinde yaygın olarak kullanılan etkili ve hassas bir kesme işlemidir. Metal malzemeleri ısıtmak ve eritmek için elektrik arkı kullanarak, hızlı kesme hızları, küçük ısıdan etkilenen bölgeler ve kullanım kolaylığı gibi avantajlar sunar. İster ince metal sacların hızlı kesimi, ister kalın duvarlı boruların hassas işlenmesi olsun, plazma kesme her iki senaryoda da olağanüstü sonuçlar sunar.

2.1Sürükleyerek Kesme

- İlke:Meşale memesi iş parçasının yüzeyi boyunca sürüklenerek kesme işlemi gerçekleştirilir.

- Uygulanabilir Koşullar: Genellikle 40 Amper'den düşük akımlı kesme işlemleri için uygundur.

- Sarf malzemeleri: Özel bir "sürükleme kesme nozulu" gerektirir.

- İşletme İpuçları:

- Düz bir çizgiyi korumaya yardımcı olmak için iletken olmayan bir cetvel kullanılabilir.

- Operatörden en uzak taraftan kesmeye başlayın ve torcu operatöre doğru çekin.

- Torcu her zaman iş parçasının yüzeyine dik tutun.

- Kesin ve düzgün kesimler elde etmek için tutarlı ve akıcı bir hızda hareket edin.

- Uygulanabilir Malzeme Kalınlığı: Genellikle ≤ 5 mm malzemeler için uygundur.

2.2Uzaktan Kesme

- İlke:Meşale memesi kesme esnasında iş parçası yüzeyinden 3-4 mm uzaklıkta tutulur.

- Sarf malzemeleri: Makinenin akımına uygun kesme nozulu gerektirir.

Yardımcı Araçlar:- Ayaklı kılavuz raylar

- Makaralı kılavuz rayları

- Ark kesme kılavuz takımları vb.

- İşletme İpuçları:

- Operatörden en uzak taraftan kesmeye başlayın ve torcu operatöre doğru çekin.

- Meşaleyi iş parçasına dik tutun ve düzgün bir kesim sağlamak için sabit ve istikrarlı bir hızda hareket edin.

- Uygulanabilir Senaryolar:İyi kontrol ile daha ince kesimler için idealdir.

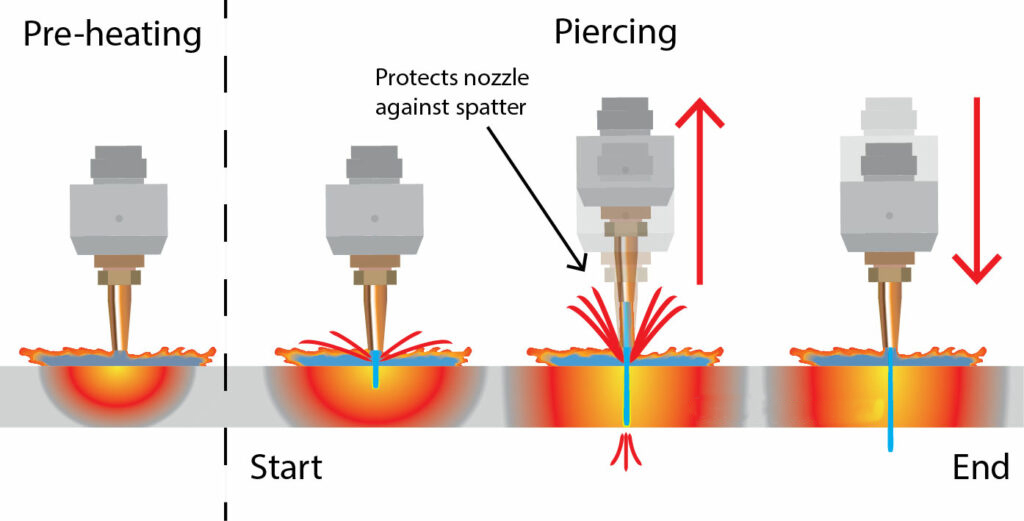

2.3Delme

- Tanım: İş parçasında, sonraki kesime hazırlık amacıyla hızlıca delik açmak.

- Sarf malzemeleri: Standart bir kesme nozulu kullanın ve makinenin akımının nozul özelliklerine uygun olduğundan emin olun.

- Özel Yardımcı Ekipman Gerekmez

- Piercing İpuçları:

- İnce Levhalar (<2mm):

- Torcu, nozul iş parçasına değecek şekilde 15°–30° açıyla eğin.

- Yayı oluşturduktan sonra kademeli olarak dikey 90° pozisyona geçin.

- Delme işleminden sonra normal kesme işlemine başlayın.

- Kalın Levhalar (≥2mm):

- Torcu iş parçasına en az 12 mm mesafede dik tutun.

- Ark oluşturulduktan sonra, kesme arkı oluşana kadar torcu yavaşça iş parçasına doğru hareket ettirin.

- Ark iş parçasının altına nüfuz ettiğinde, torcu normal kesme yüksekliğine indirin ve kesme işlemine başlayın.

- İnce Levhalar (<2mm):

2.4Pahlama

- Amaç: Kaynak sırasında daha derin kaynak penetrasyonunu kolaylaştırmak için levha veya boruların kenarlarında açılı bir kesim oluşturmak.

- Uygulanabilir Kalınlık: Genellikle ≥ 9 mm kalınlığındaki malzemeler için kullanılır.

- Kesme Nozulu: Standart bir kesme başlığı kullanın ve makinenin akımının başlığın nominal akımıyla uyumlu olduğundan emin olun.

- İşletme İpuçları:

- Manuel pahlama için, tutarlı pah açılarını korumak amacıyla makaralı kılavuz rayları ve açı kılavuzları kullanın.

- Yaygın eğim açısı aralığı: 15° ila 45°.

- Nozulu iş parçasından 3-6 mm uzakta tutun.

Önerilen Okumalar:Boru Eğim Kesimi Nedir? Yöntemler ve Makine Kılavuzu

2.5Oyma

- Tanım: İş parçasının yüzeyinde düzgün bir oluk oluşturmak, çoğunlukla kaynakları temizlemek veya iş parçasının arka tarafını kaynak yapmaya hazırlamak için kullanılır.

- Sarf Malzemeleri ve Ekipmanlar:

- Özel bir oyma başlığı gerektirir.

- Koruyucu kapak ve gaz dağıtıcısı ile birlikte kullanılmalıdır.

- İşletim Süreci:

- İş parçasından 12 mm uzaklığı ve 20°–40° eğimi koruyun.

- Ark oluşturulduktan sonra nozulu yavaşça iş parçasına yaklaştırın, ark ana arka doğru kayıncaya kadar.

- 20°–40° eğimi koruyun ve ark sabitlendiğinde nozulu yaklaşık 15 mm uzağa hareket ettirin.

- Dar U şeklinde bir oluk (yaklaşık 6 mm genişliğinde x 6 mm derinliğinde) oluşturmak için sabit, istikrarlı bir hızda ilerleyin. Oluk genişliği, nozulu sola ve sağa hareket ettirerek ayarlanabilir.

- Koruyucu Önlemler:Ekipmanı korumak için ark koruma kalkanı, oluk açma kalkanı ve torç koruma kapağı kullanın.

- Uygulanabilir Malzemeler: Tüm iletken metaller.

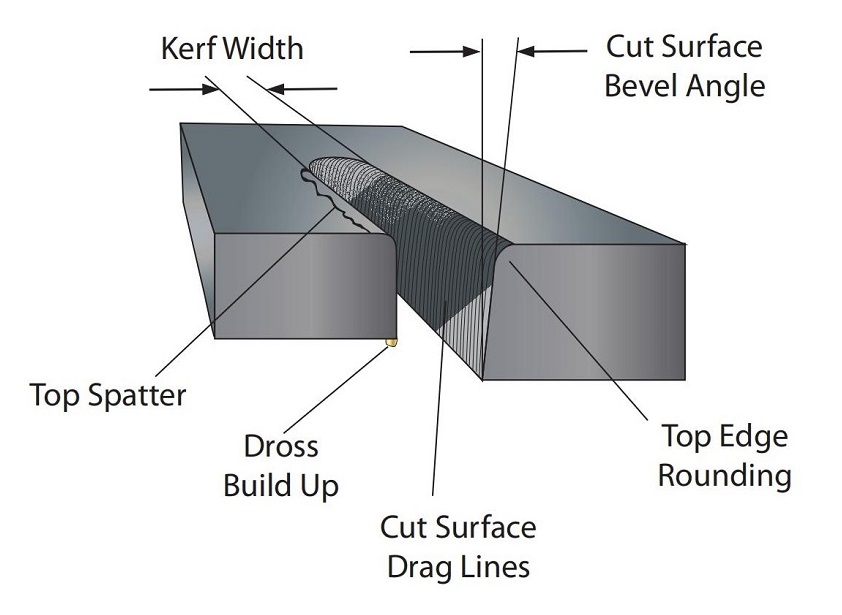

2.6Kesim Kalitesi

Plazma kesme kenarlarının kalitesi oksijenli kesme ile rekabet edebilir, ancak plazma kesme işlemi malzemenin eritilmesini içerdiğinden, kesimin üst kenarı genellikle şunları gösterir:

- Daha büyük bir erimiş alan

- Düzensiz kenarlar

- Yuvarlatılmış veya eğimli üst köşeler

Kesim kalitesini artırmak için, torç üreticileri ark daralmasını iyileştirmek, kesim boyunca daha homojen ısıtma sağlamak ve genel kesim kalitesini iyileştirmek için sürekli olarak daha iyi torç tasarımları geliştirmektedir.

2.7Kesim Duruşu ve Parametreleri

- Meşale Açısı:

Kesim sırasında torç iş parçası yüzeyine dik olmalıdır.

Meşale mekanik olarak sıkıştırıldığında, dikeyliği sağlamak için kare bir ölçü aleti kullanılabilir. - Torç-İş Parçası Mesafesi (Ara Mesafe):

Torç memesi ile iş parçası arasındaki mesafe, eğim açısını doğrudan etkiler. Mesafe ne kadar büyükse, eğim açısı da o kadar büyük olur.

Düşük akımlı el tipi sistemler (≤40A) genellikle nozulun doğrudan iş parçasına temas ettiği sürükleyerek kesme yöntemini kullanır.

Yüksek akımlı el tipi sistemlerde, tutarlı bir mesafeyi korumak için sürtünme kalkanları, kılavuzlar veya kesme kılavuzları kullanılması önerilir.

Otomatik kesme sistemleri genellikle "torç yükseklik kontrolü" olarak da bilinen bir Ark Gerilimi Kontrol (AVC) sistemiyle donatılmıştır.

AVC, ark voltajını izleyerek torç yüksekliğini ayarlar, nozulun iş parçasından sabit bir mesafede kalmasını sağlar, deformasyonları, düz olmayan yüzeyleri ve masa yüksekliği değişimlerini telafi eder, böylece kesim tutarlılığını ve kalitesini garanti eder.

2.8Kerf Genişliği

- Tanım: Kesim sırasında malzemede kalan boşluğa kerf adı verilir.

- Önemi: Kerf genişliği, nihai ürünün boyut doğruluğunu etkiler. Dış boyutlar küçülebilir ve iç delik boyutları artabilir, bu nedenle kerf telafisi tasarım ve programlama sırasında dikkate alınmalıdır.

- Kerf Genişliğini Etkileyen Faktörler:

- Akımı Kesmek: Daha yüksek akım nozul deliğinin boyutunu artırır ve daha geniş bir kerfe neden olur.

- Kesme Hızı: Hız çok yavaş olursa, malzeme tamamen eriyecek ve kesme yayı ileri veya yanlara doğru uzayarak nozul deliğinin genişlemesine ve kesiğin artmasına, ayrıca daha fazla sıçrama (cüruf) oluşmasına ve kesim kalitesinin düşmesine neden olabilir.

- Tipik Aralık: Kerf genişliği genellikle nozul deliği çapının 2-3 katıdır.

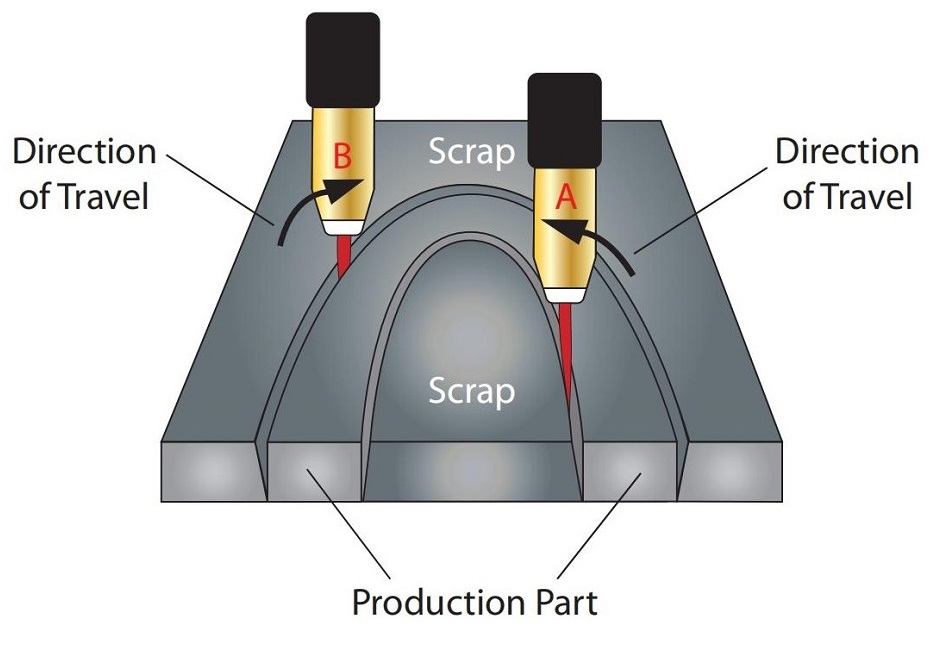

2.9Eğim Açısı

- Tanım: İdeal olarak kesim dik olmalıdır, ancak plazma kesimi genellikle eğim açısı olarak bilinen belirli bir eğimle sonuçlanır.

- Neden:Kesme gazı, nozuldan dışarı atıldığında saat yönünde dönen bir girdap oluşturur, bu da kesimin bir tarafını daha dik hale getirirken, diğer tarafının eğilme eğilimi göstermesine neden olur.

Kesme Yönünün Önemi:

Dairesel kesimler için:

-

- Eğer ürün iç yuvarlak delik ise kesme yönü saat yönünde olmalıdır.

- Ürün dış çember ise kesme yönü saat yönünün tersine olmalıdır.

2.10Cüruf

- Tanım:Cüruf, kesme işlemi sırasında iş parçasının arka tarafında biriken cüruf ve eritilmemiş malzemeye denir.

- Nedenler:

- Uyumsuz kesme parametreleri (kesim hızı, akım, ark voltajı, gaz basıncı/akışı ve gaz türü).

- Yüksek Hızlı Sıçrama: Çok hızlı kesildiğinde oluşur, temizlenmesi zorlaşır ve çıkarmak için taşlama gerekir.

- Düşük Hızlı Sıçrama: Çok yavaş kesme sonucu oluşur, ancak fırçayla veya vurarak çıkarmak daha kolaydır.

2.11Üst Kenar Yuvarlatma

- Tanım: Kesilen yüzeyin üst kenarının yuvarlanması veya aşınması.

- Nedenler:

- Akım çok yüksek olduğunda veya nozul iş parçasından çok uzakta olduğunda meydana gelir.

- Genellikle kalın sac kesimi sırasında görülür.

3.0Plazma Kesimi Genel Uygulamaları ve Belirli Ürün Uygulamaları

3.1Yaygın Uygulamalar:

- Metal Sac Kesimi: Plazma kesme, çelik, alüminyum, bakır ve diğer malzemelerin metal levhalarını kesmek için yaygın olarak kullanılır. Yüksek hassasiyeti ve hızlı kesme hızları nedeniyle, sıkı şekil ve boyut gereksinimlerinin gerekli olduğu endüstriyel sektörlerdeki uygulamalar için idealdir.

- Boru Kesimi:Plazma kesim sadece sac metallerin kesimi için değil aynı zamanda çeşitli boruların, özellikle kalın et kalınlıklı ve büyük çaplı boruların hassas kesimi için de uygundur.

- Kaynak Hazırlığı:Plazma kesme, özellikle kaynak işlemlerinde, kaynak eklemi kalitesini ve penetrasyon derinliğini artırabilen eğimli kesimlerin yapıldığı metal parçaların kenarlarının pahlanması veya ön işlemi için yaygın olarak kullanılır.

- Oluk ve Yuva Kesme:Plazma kesme, kaynak veya tamir işlemlerinde sıklıkla görülen metal yüzeylerde oluk oluşturmak için kullanılabilir.

- Metal Sac Delme:Plazma kesme, metal saclarda hızlı bir şekilde delik açarak, bunları sonraki işlemlere hazır hale getirmek için kullanılır, özellikle ince metal saclar için uygundur.

3.2Belirli Ürün Uygulamaları:

- Plazma Plaka Kesme Makineleri:

Bu makineler büyük metal sacları kesmek için tasarlanmıştır ve gemi yapımı, çelik yapılar ve otomotiv üretimi gibi endüstrilerde yaygın olarak kullanılır. Plazma plaka kesme makineleri, çeşitli kalınlıklardaki metal sacları yüksek hız ve hassasiyetle kesebilir ve verimli ve rafine üretimdeki avantajlarını sergiler. - Plazma Boru Kesme Makineleri:

Bu makineler özellikle büyük çaplı veya kalın duvarlı boruları kesmek için özel olarak tasarlanmıştır. Plazma boru kesme makineleri genellikle inşaat, enerji, petrol ve doğal gaz gibi endüstrilerde kullanılır ve düzensiz boruları, ekipmanları ve yapısal bileşenleri keserek yüksek üretim kapasitesi sunar. - Plazma Kesim Robotları:

Geleneksel el tipi plazma kesicilerle karşılaştırıldığında, plazma kesme robotları yüksek otomasyon ve hassasiyet sunar. Özellikle havacılık ve otomotiv üretimi gibi endüstrilerde karmaşık parçaların kesilmesinde yaygın olarak kullanılırlar ve üretim verimliliğini ve kesme doğruluğunu önemli ölçüde artırırlar. - CNC Plazma Kesim Makineleri:

Bu kesme makineleri, kesme yolunu hassas bir şekilde kontrol etmek için CNC teknolojisini kullanır ve bu da onları toplu üretim ve karmaşık şekilleri kesmek için uygun hale getirir. CNC plazma kesme makineleri, sac metal işleme, reklamcılık endüstrileri ve makine imalatında yaygın olarak kullanılır ve verimli ve hassas kesme çözümleri sunar. - Taşınabilir Plazma Kesim Makineleri:

Bu makineler, özellikle büyük metal yapıları veya iş parçalarını kesmek için sahadaki operasyonlar için idealdir. Esneklikleri, gemi onarımı ve inşaatı gibi endüstrilerde yaygın olarak kullanılmalarını sağlar.

4.0Plazma Kesim SSS

4.1Plazma kesimi oksijen-yakıt kesimiyle karşılaştırıldığında nasıldır?

Her iki yöntem de metalleri kesmek için kullanılsa da, plazma kesimi daha hızlı, daha hassastır ve daha az ısı üretir, bu da daha küçük bir ısıdan etkilenen bölgeyle sonuçlanır. Oksijen yakıtlı kesim daha kalın malzemeler için daha iyiyken, plazma kesimi ince saclardan kalın plakalara kadar çok çeşitli kalınlıklar için idealdir.

4.2Cüruf nedir ve nasıl en aza indirilebilir?

Cüruf, kesme sırasında iş parçasının arkasında biriken erimiş malzemedir. Hız, akım ve gaz basıncı gibi yanlış kesme parametrelerinden kaynaklanır. Cürufları en aza indirmek için kesme hızını ayarlayın, doğru gaz basıncını sağlayın ve çok yavaş veya çok hızlı kesmekten kaçının.

4.3Sürükleyerek kesme ile uzaktan kesme arasındaki fark nedir?

- Sürükleyerek Kesme: Meşale memesi iş parçası yüzeyi boyunca sürüklenir ve düşük akım uygulamaları (≤40A) için idealdir.

- Uzaktan Kesme: Torç memesi iş parçasından 3-4 mm uzakta tutulur, daha yüksek hassasiyet ve daha ince kesimler için uygundur. Bu yöntem, ara kılavuz rayları gibi ek ekipman gerektirir.

4.4Torç ile iş parçası arasındaki ideal kesme mesafesi nedir?

Torç nozulu ile iş parçası arasındaki mesafe, yani mesafe, kesme kalitesini etkiler. Düşük akımlı sistemlerde nozul sıklıkla malzemeye temas eder (sürüklemeli kesme), daha yüksek akımlı sistemlerde ise nozul kılavuzlar veya AVC (Ark Voltaj Kontrolü) gibi otomatik sistemler kullanılarak sabit bir mesafede kalır.

4.5Kerf genişliği nedir ve kesimimi nasıl etkiler?

Kerf genişliği, kesme sırasında malzemede kalan boşluğa işaret eder. Özellikle karmaşık şekiller ve delik kesme için nihai ürünün doğruluğunu etkileyebilir. Daha büyük akımlar ve daha yavaş kesme hızları kerf genişliğini artırır, bu nedenle boyut değişikliklerini telafi etmek için tasarım aşamasında dikkate alınmalıdır.

4.6Pahlama nedir ve ne zaman kullanılmalıdır?

Pah kırma, bir metal levhanın veya borunun kenarını genellikle 15° ila 45° arasında bir açıyla kesme işlemidir. Genellikle uygun kaynak penetrasyonunu ve birleştirme kalitesini sağlamak için kaynak hazırlığında kullanılır.