- 1.0Boru Delme İşlemi İçin Temel Gereksinimler

- 2.0Boru Delme İşlemlerinde ISO Standartlarının Uygulanması

- 2.1 ISO 286: Boyutsal Tolerans Standartları

- 2.2ISO 286 Boyut Tolerans Tablosu – Delik Çapı Toleransı

- 2.3ISO 286 Boyut Tolerans Tablosu – Mil Çapı Toleransı

- 2.4ISO 286 BT Sınıf Tolerans Tablosu

- 2.5ISO 286 Tolerans Bandı Hesaplama Tablosu

- 2.6ISO 286 Çap Tolerans Tablosu (Delik ve Mil Çapları)

- 2.7ISO 286 Tolerans Bandı ve Uyum Tablosu

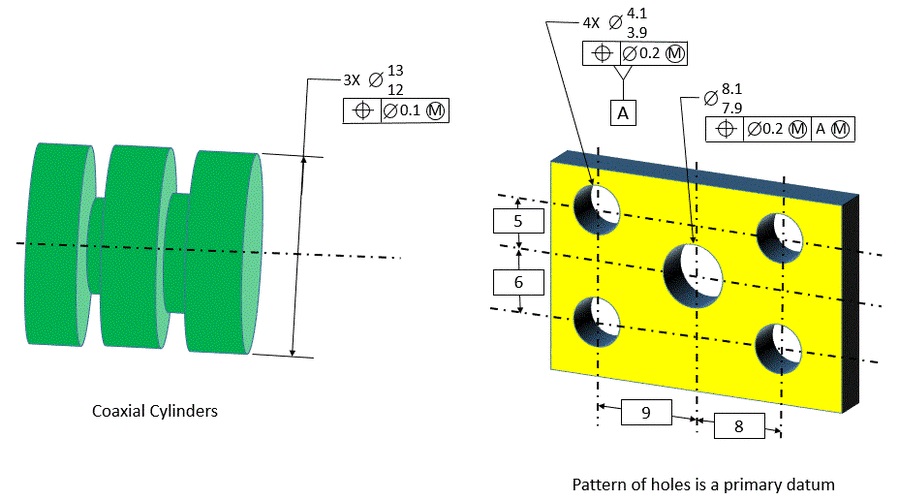

- 2.8 ISO 1101: Geometrik Toleranslar

- 3.0ISO 1101'in Temel Yönleri: Geometrik Toleranslar

- 4.0ISO 2768: Boyutlar için Genel Toleranslar

- 5.0Delik Konumlandırma ve Diğer Özel Hususlar

- 6.0Yumuşak Çelik Delme İşlemi İçin Temizleme Kılavuzu

- 7.0Yumuşak Çelik Delme İçin Önerilen Tonaj

Boru deliği delme, makine, inşaat ve otomotiv gibi endüstrilerde yaygın olarak kullanılan önemli bir işleme teknolojisidir. Boru deliği delme işlemi yaparken, özellikle farklı malzeme ve özelliklere sahip borularla uğraşırken, delik çapının, delik konumunun ve delik şeklinin doğruluğunun sağlanması çok önemlidir.

ISO standartları, toleranslar hakkında ayrıntılı özellikler sunarak üreticilerin yüksek hassasiyetli işleme ulaşmalarına ve kare borular veya yuvarlak borular için her deliğin tasarım gereksinimlerini karşılamasını sağlamalarına yardımcı olur.

1.0Boru Delme İşlemi İçin Temel Gereksinimler

Boru deliği delme işlemi genellikle bir boru delme makinesi kullanılarak gerçekleştirilir. Delik şeklinin ve konumunun doğruluğu, borunun sonraki üretim aşamalarındaki uyarlanabilirliğini ve montaj etkinliğini doğrudan etkiler. Bu nedenle, işleme doğruluğunu kontrol etmek ürün kalitesini iyileştirmenin anahtarıdır.

2.0Boru Delme İşlemlerinde ISO Standartlarının Uygulanması

2.1 ISO 286: Boyutsal Tolerans Standartları

ISO 286 Boru deliği delme, kaplama deliği çapı, boru çapı ve diğer boyut toleransları için boyut toleransları için özellikler sağlar.

Boru delme işlemi sırasında ISO 286 standardına uyulması, delinmiş borunun tasarım gereksinimlerini karşılamasını ve tolerans sorunlarından kaynaklanan yeniden işleme veya uygunsuz ürün riskini en aza indirmeyi sağlar.

| Delikler için ISO Toleransları (ISO 286-2) | ||||||||||||||||||||

| Nominal delik boyutları (mm) | ||||||||||||||||||||

| üzerinde | 3 | 6 | 10 | 18 | 30 | 40 | 50 | 65 | 80 | 100 | 120 | 140 | 160 | 180 | 200 | 225 | 250 | 280 | 315 | 355 |

| A.Ş. | 6 | 10 | 18 | 30 | 40 | 50 | 65 | 80 | 100 | 120 | 140 | 160 | 180 | 200 | 225 | 250 | 280 | 315 | 355 | 400 |

| mikrometreler | ||||||||||||||||||||

| E6 | 28 | 34 | 43 | 53 | 66 | 79 | 94 | 110 | 129 | 142 | 161 | |||||||||

| 20 | 25 | 32 | 40 | 50 | 60 | 72 | 85 | 100 | 110 | 125 | ||||||||||

| E7 | 32 | 40 | 50 | 61 | 75 | 90 | 107 | 125 | 146 | 162 | 185 | |||||||||

| 20 | 25 | 32 | 40 | 50 | 60 | 72 | 85 | 100 | 110 | 125 | ||||||||||

| E11 | 95 | 115 | 142 | 170 | 210 | 250 | 292 | 335 | 390 | 430 | 485 | |||||||||

| 20 | 25 | 32 | 40 | 50 | 60 | 72 | 85 | 100 | 110 | 125 | ||||||||||

| E12 | 140 | 175 | 212 | 250 | 300 | 360 | 422 | 485 | 560 | 630 | 695 | |||||||||

| 20 | 25 | 32 | 40 | 50 | 60 | 72 | 85 | 100 | 110 | 125 | ||||||||||

| E13 | 200 | 245 | 302 | 370 | 440 | 520 | 612 | 715 | 820 | 920 | +1 015 | |||||||||

| 20 | 25 | 32 | 40 | 50 | 60 | 72 | 85 | 100 | 110 | 125 | ||||||||||

| F6 | 18 | 22 | 27 | 33 | 41 | 49 | 58 | 68 | 79 | 88 | 98 | |||||||||

| 10 | 13 | 16 | 20 | 2 | 30 | 36 | 43 | 50 | 56 | 62 | ||||||||||

| F7 | 22 | 28 | 34 | 41 | 50 | 60 | 71 | 83 | 96 | 108 | 119 | |||||||||

| 10 | 13 | 16 | 20 | 25 | 30 | 36 | 43 | 50 | 56 | 62 | ||||||||||

| F8 | 28 | 35 | 43 | 53 | 64 | 76 | 90 | 106 | 122 | 137 | 151 | |||||||||

| 10 | 13 | 16 | 20 | 25 | 30 | 36 | 43 | 50 | 56 | 62 | ||||||||||

| G6 | 12 | 14 | 17 | 20 | 25 | 29 | 34 | 39 | 44 | 49 | 54 | |||||||||

| 4 | 5 | 6 | 7 | 9 | 10 | 12 | 14 | 15 | 17 | 18 | ||||||||||

| G7 | 16 | 20 | 24 | 28 | 34 | 40 | 47 | 54 | 61 | 69 | 75 | |||||||||

| 4 | 5 | 6 | 7 | 9 | 10 | 12 | 14 | 15 | 17 | 18 | ||||||||||

| G8 | 22 | 27 | 33 | 40 | 48 | 56 | 66 | 77 | 87 | 98 | 107 | |||||||||

| 4 | 5 | 6 | 7 | 9 | 10 | 12 | 14 | 15 | 17 | 18 | ||||||||||

| H6 | 8 | 9 | 11 | 13 | 16 | 19 | 22 | 25 | 29 | 32 | 36 | |||||||||

| 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | ||||||||||

| H7 | 12 | 15 | 18 | 21 | 25 | 30 | 35 | 40 | 46 | 52 | 57 | |||||||||

| 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | ||||||||||

| H8 | 18 | 22 | 27 | 33 | 39 | 46 | 54 | 63 | 72 | 81 | 89 | |||||||||

| 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | ||||||||||

| H9 | 30 | 36 | 43 | 52 | 62 | 74 | 87 | 100 | 115 | 130 | 140 | |||||||||

| 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | ||||||||||

| H10 | 48 | 58 | 70 | 84 | 100 | 120 | 140 | 160 | 185 | 210 | 230 | |||||||||

| 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | ||||||||||

| H11 | 75 | 90 | 110 | 130 | 160 | 190 | 220 | 250 | 290 | 320 | 360 | |||||||||

| 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | ||||||||||

| J6 | 5 | 5 | 6 | 8 | 10 | 13 | 16 | 18 | 22 | 25 | 29 | |||||||||

| -3 | -4 | -5 | -5 | -6 | -6 | -6 | -7 | -7 | -7 | -7 | ||||||||||

| J7 | 6 | 8 | 10 | 12 | 14 | 18 | 22 | 26 | 30 | 36 | 39 | |||||||||

| -6 | -7 | -8 | -9 | -11 | -12 | -13 | -14 | -16 | -16 | -18 | ||||||||||

| J8 | 10 | 12 | 15 | 20 | 24 | 28 | 34 | 41 | 47 | 55 | 60 | |||||||||

| -8 | -10 | -12 | -13 | -15 | -18 | -20 | -22 | -25 | -26 | -29 | ||||||||||

| JS6 | 4 | 4.5 | 5.5 | 6.5 | 8 | 9.5 | 11 | 12.5 | 14.5 | 16 | 18 | |||||||||

| -4 | -4.5 | -5.5 | -6.5 | -8 | -9.5 | -11 | -12.5 | -14.5 | -16 | -18 | ||||||||||

| JS7 | 6 | 7.5 | 9 | 10.5 | 12.5 | 15 | 17.5 | 20 | 23 | 26 | 28.5 | |||||||||

| -6 | -7.5 | -9 | -10.5 | -12.5 | -15 | -17.5 | -20 | -23 | -26 | -28.5 | ||||||||||

| JS8 | 9 | 11 | 13.5 | 16.5 | 19.5 | 23 | 27 | 31.5 | 36 | 40.5 | 44.5 | |||||||||

| -9 | -11 | -13.5 | -16.5 | -19.5 | -23 | -27 | -31.5 | -36 | -40.5 | -44.5 | ||||||||||

| K6 | 2 | 2 | 2 | 2 | 3 | 4 | 4 | 4 | 5 | 5 | 7 | |||||||||

| -6 | -7 | -9 | -11 | -13 | -15 | -18 | -21 | -24 | -27 | -29 | ||||||||||

| K7 | 3 | 5 | 6 | 6 | 7 | 9 | 10 | 12 | 13 | 16 | 17 | |||||||||

| -9 | -10 | -12 | -15 | -18 | -21 | -25 | -28 | -33 | -36 | -40 | ||||||||||

| K8 | 5 | 6 | 8 | 10 | 12 | 14 | 16 | 20 | 22 | 25 | 28 | |||||||||

| -13 | -16 | -19 | -23 | -27 | -32 | -38 | -43 | -50 | -56 | -61 | ||||||||||

| M6 | -1 | -3 | -4 | -4 | -4 | -5 | -6 | -8 | -8 | -9 | -10 | |||||||||

| -9 | -12 | -15 | -17 | -20 | -24 | -28 | -33 | -37 | -41 | -46 | ||||||||||

| M7 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | |||||||||

| -12 | -15 | -18 | -21 | -25 | -30 | -35 | -40 | -46 | -52 | -57 | ||||||||||

| M8 | 2 | 1 | 2 | 4 | 5 | 5 | 6 | 8 | 9 | 9 | 11 | |||||||||

| -16 | -21 | -25 | -29 | -34 | -41 | -48 | -55 | -63 | -72 | -78 | ||||||||||

| N6 | -5 | -7 | -9 | -11 | -12 | -14 | -16 | -20 | -22 | -25 | -26 | |||||||||

| -13 | -16 | -20 | -24 | -28 | -33 | -38 | -45 | -51 | -57 | -62 | ||||||||||

| N7 | -4 | -4 | -5 | -7 | -8 | -9 | -10 | -12 | -14 | -14 | -16 | |||||||||

| -16 | -19 | -23 | -28 | -33 | -39 | -45 | -52 | -60 | -66 | -73 | ||||||||||

| N8 | -2 | -3 | -3 | -3 | -3 | -4 | -4 | -4 | -5 | -5 | -5 | |||||||||

| -20 | -25 | -30 | -36 | -42 | -50 | -58 | -67 | -77 | -86 | -94 | ||||||||||

| P6 | -9 | -12 | -15 | -18 | -21 | -26 | -30 | -36 | -41 | -47 | -51 | |||||||||

| -17 | -21 | -26 | -31 | -37 | -45 | -52 | -61 | -70 | -79 | -87 | ||||||||||

| P7 | -8 | -9 | -11 | -14 | -17 | -21 | -24 | -28 | -33 | -36 | -41 | |||||||||

| -20 | -24 | -29 | -35 | -42 | -51 | -59 | -68 | -79 | -88 | -98 | ||||||||||

| Sayfa 8 | -12 | -15 | -18 | -22 | -26 | -32 | -37 | -43 | -50 | -56 | -62 | |||||||||

| -30 | -37 | -45 | -55 | -65 | -78 | -91 | -106 | -122 | -137 | -151 | ||||||||||

| R6 | -12 | -16 | -20 | -24 | -29 | -35 | -37 | -44 | -47 | -56 | -58 | -61 | -68 | -71 | -75 | -85 | -89 | -97 | -103 | |

| -20 | -25 | -31 | -37 | -45 | -54 | -56 | -66 | -69 | -81 | -83 | -86 | -97 | -100 | -104 | -117 | -121 | -133 | -139 | ||

| R7 | -11 | -13 | -16 | -20 | -25 | -30 | -32 | -38 | -41 | -48 | -50 | -53 | -60 | -63 | -67 | -74 | -78 | -87 | -93 | |

| -23 | -28 | -34 | -41 | -50 | -60 | -62 | -73 | -76 | -88 | -90 | -93 | -106 | -109 | -113 | -126 | -130 | -144 | -150 | ||

2.2ISO 286 Boyut Tolerans Tablosu – Delik Çapı Toleransı

Bu tabloda, çeşitli delik çapı aralıkları için farklı IT derecelerine (tolerans derecelerine) dayalı delik çapı toleransı açıklanmaktadır.

| Boyut Aralığı (mm) | IT7 Tolerans (mm) | IT8 Tolerans (mm) | IT9 Tolerans (mm) |

| 1 – 3 | ±0,020 | ±0,025 | ±0,030 |

| 3 – 6 | ±0,025 | ±0,030 | ±0,035 |

| 6 – 10 | ±0,030 | ±0,035 | ±0,040 |

| 10 – 18 | ±0,035 | ±0,040 | ±0,045 |

| 18 – 30 | ±0,040 | ±0,045 | ±0,050 |

| 30 – 50 | ±0,050 | ±0,060 | ±0,070 |

2.3ISO 286 Boyut Tolerans Tablosu – Mil Çapı Toleransı

Bu tabloda farklı IT sınıflarına göre mil çapı toleransları gösterilmektedir.

| Boyut Aralığı (mm) | IT7 Tolerans (mm) | IT8 Tolerans (mm) | IT9 Tolerans (mm) |

| 1 – 3 | ±0,020 | ±0,025 | ±0,030 |

| 3 – 6 | ±0,025 | ±0,030 | ±0,035 |

| 6 – 10 | ±0,030 | ±0,035 | ±0,040 |

| 10 – 18 | ±0,035 | ±0,040 | ±0,045 |

| 18 – 30 | ±0,045 | ±0,050 | ±0,060 |

| 30 – 50 | ±0,060 | ±0,070 | ±0,080 |

2.4ISO 286 BT Sınıf Tolerans Tablosu

Bu tablo farklı IT sınıfları için tolerans aralığını göstererek uygun tolerans hassasiyetinin seçilmesine yardımcı olur.

| BT Sınıfı | Tolerans Aralığı (mm) |

| BT01 | ±0,0025 |

| BT2 | ±0,005 |

| BT3 | ±0,010 |

| BT4 | ±0,015 |

| BT5 | ±0,025 |

| BT6 | ±0,050 |

| BT7 | ±0,080 |

| BT8 | ±0,120 |

| BT9 | ±0,180 |

2.5ISO 286 Tolerans Bandı Hesaplama Tablosu

Bu tablo, farklı tolerans bantları (örneğin H7 ve H7) için delikler ve miller arasındaki izin verilen sapmaları göstermektedir.

| Uygun Tip | Delik Toleransı (mm) | Mil Toleransı (mm) |

| H7 | ±0,025 | 0.000 |

| H8 | ±0,030 | 0.000 |

| h7 | ±0,025 | ±0,000 |

| h8 | ±0,030 | ±0,000 |

2.6ISO 286 Çap Tolerans Tablosu (Delik ve Mil Çapları)

Bu tablo, mekanik işlemede hassas uyum kontrolü için geçerli, farklı boyut aralıklarındaki delik ve mil çapları için toleransları göstermektedir.

| Boyut Aralığı (mm) | Delik Toleransı (mm) | Mil Toleransı (mm) |

| 3 – 6 | ±0,025 | ±0,020 |

| 6 – 10 | ±0,035 | ±0,030 |

| 10 – 18 | ±0,045 | ±0,035 |

| 18 – 30 | ±0,060 | ±0,045 |

| 30 – 50 | ±0,080 | ±0,060 |

2.7ISO 286 Tolerans Bandı ve Uyum Tablosu

Bu tabloda delik ve şaft uyumları için farklı tolerans bantları (H7, h7 ve P7 gibi) listelenerek uyum doğruluğunun sağlanmasına yardımcı olunur.

| Uygun Tip | Delik Toleransı (mm) | Mil Toleransı (mm) |

| H7 | ±0,025 | 0.000 |

| H8 | ±0,030 | 0.000 |

| h7 | ±0,025 | ±0,000 |

| h8 | ±0,030 | ±0,000 |

| P7 | ±0,030 | 0.000 |

2.8 ISO 1101: Geometrik Toleranslar

ISO 1101 standardı, delme işleminden sonra delik konumunun ve şeklinin, özellikle delik konumu doğruluğunun kritik önem taşıdığı hassas işleme için tasarım gereksinimlerini karşılamasını sağlar. Geometrik toleransları uygun şekilde ayarlayarak, üreticiler her deliğin doğru konumunu ve şeklini garanti edebilir ve montaj ve kaynak sırasında hataları önleyebilir.

ISO 1101, mekanik parçalar için geometrik toleransları tanımlayan uluslararası bir standarttır; örneğin, şekilleri, boyutsal doğrulukları ve montaj gereksinimleri. Üretim ve montaj süreçlerinde izin verilen geometrik sapmaları belirtmek için semboller ve yöntemler sağlar. Geometrik toleranslar genellikle yataklar, dişliler ve kremayerler gibi yüksek hassasiyet gerektiren parçalara uygulanır.

3.0ISO 1101'in Temel Yönleri: Geometrik Toleranslar

Geometrik Tolerans Sembolleri

ISO 1101, farklı geometrik gereksinimleri temsil etmek için çeşitli semboller tanımlar. Yaygın geometrik tolerans sembolleri şunları içerir:

- Düzlük (⎯): Bir yüzeyin veya konturun belirli bir aralıkta düz kalmasını sağlar.

- Düzlük (▭): Bir yüzeyin belirtilen düz bir düzlem içerisinde kalmasını sağlar.

- Yuvarlaklık (O): Dairesel bir konturun yuvarlaklığının kabul edilebilir aralıkta olmasını sağlar.

- Silindiriklik (◯): Silindirik bir şeklin hem eksen hem de çap için belirtilen tolerans aralığında kalmasını sağlar.

- Diklik (⊥): İki yüzey veya eksen arasındaki ilişkinin dik olmasını sağlar.

- Paralellik (∥): İki yüzeyin veya çizginin paralel kalmasını sağlar.

- Eşmerkezlilik (⌀): İki dairesel özelliğin eksenlerinin örtüşmesini sağlar.

- Pozisyon Toleransı (⊙): Uzaydaki delikler, şaftlar veya diğer özellikler için konum toleransını tanımlar.

3.1Boyutlandırma ile Geometrik Toleranslar

Geometrik toleranslar genellikle bir iş parçasının kesin şeklini ve montaj gereksinimlerini belirtmek için boyutlandırma ile birleştirilir. Örneğin:

- Delik geometrik toleransları: Genellikle deliklerin bir düzlemdeki konumunu ve sapmasını belirtmek için kullanılır.

- Mil geometrik toleransları: Doğruluk, yuvarlaklık veya eşmerkezlilik olabilir.

3.2Geometrik Toleransların Uygulamaları

Uygulamada, ürünün montaj ve kullanım sırasında doğru şekilde çalışmasını sağlamak için geometrik toleranslar diğer boyut toleranslarıyla birlikte kullanılır. ISO 1101, üretim süreçlerinin tasarım özelliklerini karşılamasını sağlamak için bu tolerans sembollerinin yorumlanması ve uygulanmasına ilişkin ayrıntılı kurallar sağlar.

3.3Ortak Geometrik Tolerans Tabloları

| Tolerans Türü | Sembol | Anlam | Uygulama Aralığı |

| Düzlük | ⎯ | Bir yüzeyin veya çizginin belirtilen bir doğruluk aralığında olmasını sağlar | Tüm doğrusal konturlar ve yüzeyler için kullanılır |

| Düzlük | ▭ | Bir yüzeyin düz olmasını ve tüm noktaların belirtilen bir düzlem içinde olmasını sağlar | Düz işlenmiş parçalar için kullanılır |

| Yuvarlaklık | O | Bir konturun belirtilen yuvarlaklık aralığında olmasını sağlar | Mil ve delik gibi dairesel özellikler için kullanılır |

| Silindiriklik | ◯ | Silindirik bir yüzeyin belirtilen silindiriklik aralığında olmasını sağlar | Tüm silindirik parçalar için kullanılır |

| Diklik | ⊥ | İki yüzey veya eksen arasında dik bir ilişki sağlar | Hassas montaj gerektiren parçalar için kullanılır |

| Paralellik | ∥ | İki yüzeyin veya çizginin paralel olmasını sağlar | Hassas montaj gerektiren bileşenler için kullanılır |

4.0ISO 2768: Boyutlar için Genel Toleranslar

ISO 2768 mekanik tasarımda boyutlar için genel tolerans yönergeleri sağlar; bu, hem doğrusal hem de açısal boyutlar için boyut toleranslarını içerir. Genellikle hassas tolerans kontrolü gerektirmeyen kritik olmayan boyutlar için kullanılır. Boru deliği delme için bu standart, doğrudan temel işlevsel bağlantılara dahil olmayan ancak yine de kalite standartlarını karşılaması gereken parçalar için genel bir boyut doğruluğunun korunmasına yardımcı olur.

4.1ISO 2768 Tolerans Tablosu – Doğrusal Boyutlar İçin Genel Toleranslar

| Boyut (mm) | Tolerans (mm) |

| 0.5 – 3 | ±0,05 |

| 3 – 6 | ±0,10 |

| 6 – 30 | ±0,15 |

| 30 – 120 | ±0,20 |

| 120 – 400 | ±0,30 |

| 400 – 1000 | ±0,50 |

4.2ISO 2768 Tolerans Tablosu – Açısal Boyutlar İçin Genel Toleranslar

| Açı (°) | Tolerans (°) |

| 0 – 10 | ±1,0 |

| 10 – 30 | ±1,5 |

| 30 – 90 | ±2,0 |

| 90 – 180 | ±2,5 |

Bu toleranslar, boyutsal hassasiyet açısından kritik olmasalar bile parçaların doğru bir şekilde monte edilebilmesini sağlamak için uygulanır.

5.0Delik Konumlandırma ve Diğer Özel Hususlar

Boyutsal ve geometrik toleranslara ek olarak, delik konumu kontrolü boru deliği delme işleminde bir diğer kritik faktördür. Deliklerin konumu, borunun genel yapısına göre, tasarımın belirtilen konum toleranslarını karşılamalıdır. ISO 1101, delikler için konum toleranslarının nasıl tanımlanacağını belirtir ve deliklerin boruya göre doğru yerlere delinmesini sağlar.

Pozisyon Toleransı (ISO 1101): Konum toleransı, bir deliğin konumu için kabul edilebilir sapmayı tanımlar. Genellikle bir referans noktası veya veri ile tanımlanır ve deliklerin diğer parçalarla doğru şekilde hizalanmasını sağlamak için kritik öneme sahiptir, örneğin borular kaynaklandığında veya diğer bileşenlerle donatıldığında.

6.0Yumuşak Çelik Delme İşlemi İçin Temizleme Kılavuzu

| Yumuşak Çelik Delme İşlemi İçin Temizleme Kılavuzu | |||||||||||||||||||

| Yumuşak Çelik Kalınlığı | |||||||||||||||||||

| Yumruk Boyut |

1/8 | 1/4 | 3/8 | 1/2 | 5/8 | 3/4 | 7/8 | 1″ | |||||||||||

| 3/16 | 13/64 | ||||||||||||||||||

| 1/4 | 17/64 | ||||||||||||||||||

| 5/16 | 21/64 | 11/32 | |||||||||||||||||

| 3/8 | 25/64 | 13/32 | 13/32 | ||||||||||||||||

| 7/16 | 29/64 | 15/32 | 15/32 | ||||||||||||||||

| 1/2 | 33/64 | 17/32 | 17/32 | 9/16 | |||||||||||||||

| 9/16 | 37/64 | 19/32 | 19/32 | 5/8 | |||||||||||||||

| 5/8 | 41/64 | 21/32 | 21/32 | 11/16 | 11/16 | ||||||||||||||

| 11/16 | 45/64 | 23/32 | 23/32 | 3/4 | 3/4 | ||||||||||||||

| 3/4 | 49/64 | 25/32 | 25/32 | 13/16 | 13/16 | 27/32 | |||||||||||||

| 13/16 | 53/64 | 27/32 | 27/32 | 7/8 | 7/8 | 29/32 | |||||||||||||

| 7/8 | 57/64 | 29/32 | 29/32 | 15/16 | 15/16 | 31/32 | 31/32 | ||||||||||||

| 15/16 | 61/64 | 31/32 | 31/32 | 1 | 1 | 1-1/32 | 1-1/32 | ||||||||||||

| 1 | 1-1/64 | 1-1/32 | 1-1/32 | 1-1/16 | 1-1/16 | 1-3/32 | 1-3/32 | 1-1/8 | |||||||||||

| 1-1/16 | 1-5/64 | 1-3/32 | 1-3/32 | 1-1/8 | 1-1/8 | 1-5/32 | 1-5/32 | 1-3/16 | |||||||||||

| 1-1/8 | 1-9/64 | 1-5/32 | 1-5/32 | 1-3/16 | 1-3/16 | 1-7/32 | 1-7/32 | 1-1/4 | |||||||||||

| 1-3/16 | 1-13/64 | 1-7/32 | 1-7/32 | 1-1/4 | 1-1/4 | 1-9/32 | 1-9/32 | 1-5/16 | |||||||||||

| 1-1/4 | 1-17/64 | 1-9/32 | 1-9/32 | 1-5/16 | 1-5/16 | 1-11/32 | 1-11/32 | 1-3/8 | |||||||||||

| 1-5/16 | 1-21/64 | 1-11/32 | 1-11/32 | 1-3/8 | 1-3/8 | 1-13/32 | 1-13/32 | 1-7/16 | |||||||||||

| 1-3/8 | 1-25/64 | 1-13/32 | 1-13/32 | 1-7/16 | 1-7/16 | 1-15/32 | 1-15/32 | 1-1/2 | |||||||||||

| 1-7/16 | 1-29/64 | 1-15/32 | 1-15/32 | 1-1/2 | 1-1/2 | 1-17/32 | 1-17/32 | 1-9/16 | |||||||||||

| 1-1/2 | 1-33/64 | 1-17/32 | 1-17/32 | 1-9/16 | 1-9/16 | 1-19/32 | 1-19/32 | 1-5/8 | |||||||||||

7.0Yumuşak Çelik Delme İçin Önerilen Tonaj

| Yumuşak Çelik Delme İçin Önerilen Tonaj | |||||||||||||||||||||

| Kalınlığı Yumuşak Çelik |

Yumruk Boyutu | ||||||||||||||||||||

| 3/16 | 1/4 | 5/16 | 3/8 | 7/16 | 1/2 | 9/16 | 5/8 | 11/16 | 3/4 | 13/16 | 7/8 | 15/16 | 1″ | 1-1/8 | 1-1/4 | ||||||

| 3/16 1/4 |

.187 | 3 | 4 | 5 | 6 | 7 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 17 | 19 | ||||

| .250 | 5 | 6 | 8 | 9 | 10 | 11 | 12 | 14 | 15 | 16 | 18 | 19 | 20 | 22 | 25 | ||||||

| 3/8 | .375 | 11 | 13 | 15 | 17 | 19 | 21 | 22 | 24 | 26 | 28 | 30 | 34 | 38 | |||||||

| 1/2 | .500 | 20 | 22 | 25 | 28 | 30 | 32 | 35 | 38 | 40 | 45 | 50 | |||||||||

| 5/8 | .625 | 31 | 34 | 38 | 41 | 44 | 47 | 50 | 56 | 62 | |||||||||||

| 3/4 | .750 | 45 | 49 | 52 | 56 | 60 | 68 | 75 | |||||||||||||

| 7/8 | .875 | 61 | 66 | 70 | 79 | 88 | |||||||||||||||

| 1 | |||||||||||||||||||||

| 1.000 | 80 | 90 | |||||||||||||||||||

7.1Çözüm

ISO tolerans standartları, boru deliği delme ve diğer işleme işlemlerinin doğru bir şekilde gerçekleştirilmesini sağlamada önemli bir rol oynar. Üreticiler, bu uluslararası olarak tanınan standartları takip ederek, delinmiş deliklerin hem boyutsal hem de geometrik gereksinimleri karşıladığından emin olabilir ve bu da yüksek kaliteli, güvenilir ürünlerle sonuçlanabilir.

7.2Ek: Boru Delme İşleminde Yaygın Olarak Kullanılan Toleranslar

| Tip | Tolerans (mm) | Notlar |

| Delik çapı | ±0,10 – ±0,20 | Boru boyutuna ve malzemesine bağlı |

| Delik Pozisyonu | ±0,10 – ±0,20 | Referans noktasına veya veriye dayalı |

| Diklik | ±0,05 – ±0,10 | Deliklerin boruya dik olmasını sağlar |

| Deliklerin Yuvarlaklığı | ±0,05 – ±0,10 | Deliklerin dairesel kalmasını sağlar |

| Deliğin Düzlüğü | ±0,05 – ±0,10 | Delinmiş delik yüzeyinin düz kalmasını sağlar |

Üreticiler bu tablolara başvurarak ve ilgili standartları izleyerek, delme işleminin hassasiyetini koruyabilir ve boruların nihai üründe doğru şekilde birbirine oturmasını sağlayabilirler.

https://www.dimensionalconsulting.com/tolerance-of-position.html

https://slideplayer.com/slide/15857807/

https://www.clevelandsteeltool.com/