1.0Paslanmaz Çelik Boru Bükme İşlemine Giriş

1.1Paslanmaz Çelik Malzeme Özellikleri ve Bükülme Uyarlanabilirliği

Paslanmaz çelik, yüksek mukavemeti, korozyon direnci ve mükemmel sünekliği nedeniyle endüstriyel üretimde kritik bir malzemedir.

Sert ama şekillendirilebilir:Paslanmaz çelik, uygun proseslerle karmaşık şekillere bükülebilir ve bu sayede özelleştirilmiş prototipler ve hassas bileşenler için uygun hale gelir.

Sektör avantajları:

- Dayanıklılık: Korozyon ve oksidasyon direnci sayesinde zorlu ortamlar için idealdir.

- Esneklik ve dayanıklılık:Hem yapısal sağlamlık hem de şekillendirme esnekliği sağlar.

1.2 Paslanmaz Çelik Boru Bükme İşleminin Temel Endüstri Uygulamaları

| Sanayi | Tipik Uygulamalar | İşlem Gereksinimleri |

| Otomotiv | Egzoz boruları, şasi çerçeveleri, yakıt hatları | Yüksek hassasiyetli bükme, geri yaylanma kontrolü, yüksek sıcaklık dayanımı |

| Tıbbi | Cerrahi alet braketleri, tıbbi borular | Steril yüzey kalitesi, küçük yarıçaplı hassas bükme |

| Yapı | Korkuluklar, dekoratif yapılar, perde duvar destekleri | Yüksek estetik talep, iz bırakmayan bükme |

| Enerji | Petrol boru hatları, nükleer enerji bileşenleri | Kalın duvarlı boru bükme, gerilim korozyon direnci |

2.0Paslanmaz Çelik Boru Bükmede Karşılaşılan Zorluklar ve Çözümler

2.1Malzeme Özellikleri ve Bükülme Zorlukları

- Yüksek Mukavemet ve Süneklik:Paslanmaz çelik, yüksek mukavemeti iyi süneklikle birleştirerek yapısal parçalar ve endüstriyel ekipmanlar için uygundur.

- Zorluklar:Yüksek mukavemet → daha fazla bükme kuvveti gerektirir, makine yükünü artırır. Yüksek süneklik → geri yaylanmaya eğilimlidir, şekillendirme hassasiyetini etkiler

- Korozyon Direnci:Bükme sırasında yüzeyde oluşan hasarlar (örneğin çizikler, ezikler) korozyon direncini azaltabileceğinden aşırı sürtünmeden kaçınılmalıdır.

2.2Paslanmaz Çelik Sınıfları Arasındaki İşleme Farkları

| Paslanmaz Çelik Tipi | İşleme Özellikleri | Bükülme Zorlukları | Önerilen Çözümler |

| 304 Paslanmaz Çelik | İyi süneklik, yaygın olarak kullanılır | Önemli geri yaylanma, yarıçap kontrolü gerekli | – Yaylanmayı telafi eden kalıp tasarımı – Hafifçe fazla eğin (+2°~5°) |

| 316 Paslanmaz Çelik | Molibden eklenmiş, daha güçlü korozyon direnci ancak daha sert | Daha fazla kuvvet gerektirir, sertleşmeye eğilimlidir | – Yüksek tonajlı hidrolik/CNC boru bükme makinesi kullanın – Bükme hızını azaltın |

| Dubleks Paslanmaz Çelik | Yüksek mukavemet, iyi tokluk ancak işlenmesi zor | Çatlamaya eğilimli, karmaşık geri yaylanma kontrolü | – Ön ısıtma (200~300°C) – Kademeli çok geçişli bükmeyi kullanın |

3.0Bükme İşlem Yöntemlerine Genel Bakış

Paslanmaz çelik boru bükme, her biri belirli boru boyutlarına, malzeme özelliklerine ve hassasiyet gereksinimlerine uygun çeşitli yöntemlerle gerçekleştirilebilir. Doğru işlemi seçmek, şekillendirme doğruluğunu, yüzey kalitesini ve yapısal güvenilirliği doğrudan etkiler.

Bu bölümde, manuel, hidrolik, CNC, rulo bükme ve sıcak bükme olmak üzere beş yaygın bükme tekniği tanıtılmakta ve bu tekniklerin uygun uygulamaları, ekipman türleri ve standart çalışma adımları vurgulanmaktadır.

3.1Manuel Boru Bükme (Manuel Boru Bükme Makinası)

Uygulanabilir Senaryolar:Küçük partiler, küçük çaplı borular (genellikle ≤25mm), düşük hassasiyet gereksinimleri.

Teçhizat:Manuel boru bükme makinası (farklı ebatlarda kalıplarla).

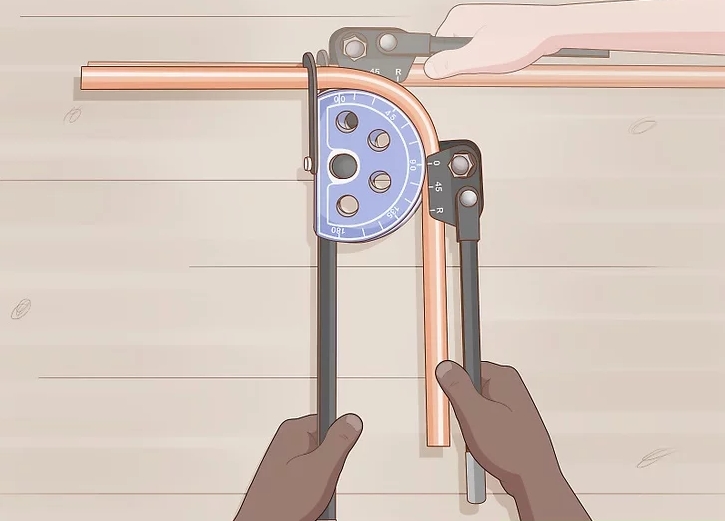

Çalışma Adımları:

- Kalıbı Seçin:Borunun dış çapına (OD) göre uygun bir bükme kalıbı seçin.

- Boruyu Onarın:Boruyu bükme makinesine yerleştirin, bir ucunun konumlandırma bloğuna dayandığından ve bükme başlangıç noktasının kalıp merkeziyle hizalandığından emin olun.

- Bükülme Pozisyonunu İşaretleyin:Bükülmenin nereden başlayacağını belirtmek için bir işaretleyici kullanın.

- Manuel İşlem:Boruyu kalıp etrafında istenilen açıya (açı ölçeğine bakın) bükmek için kolu yavaşça çekin.

- Geri Yaylanma Telafisi:Paslanmaz çelik elastik olduğundan, yaylanmayı telafi etmek için hafifçe (2°–5°) bükün.

- Boruyu Çıkarın:Kelepçeyi gevşetin ve büküm açısını ve yuvarlaklığını kontrol edin.

3.2Hidrolik Boru Bükme (Hidrolik Boru Bükme Makinası)

Uygulanabilir Senaryolar:Orta ila büyük borular (DN15–DN150), orta ila yüksek hassasiyet gereksinimleri.

Teçhizat:Hidrolik boru bükme makinası (Hidrolik pompa, kalıp, sıkıştırma aparatı ile).

Çalışma Adımları:

- Kalıpları Takın:Boru çapına uygun bükme kalıbını, sıkıştırma kalıbını ve basınç kalıbını takın.

- Parametreleri Ayarla:Bükme açısını (örneğin 90°) ve hızını ayarlayın (daha yavaş hız kırışmayı önlemeye yardımcı olur).

- Boruyu Onarın:Boruyu makineye yerleştirin ve sıkıştırma kalıbıyla sabitleyin, boru ucunun bükme kalıbıyla hizalandığından emin olun.

- Hidrolik Pompayı Başlatın:Bükme kalıbını kendi ekseni etrafında döndürerek boruyu büken hidrolik silindiri etkinleştirmek için düğmeye basın.

- Basıncı Tut:Yaylanmayı azaltmak için basıncı 2-3 saniye tutun.

- Boruyu Sıfırla ve Kaldır:Hidrolik sistemi boşaltın, boruyu çıkarın ve ezik veya oval deformasyon olup olmadığını kontrol edin.

3.3CNC Boru Bükme (CNC Boru Bükme Makinası)

Uygulanabilir Senaryolar:Karmaşık 3D bükümler, büyük hacimli üretim, yüksek hassasiyet (örneğin otomotiv egzoz sistemleri).

Teçhizat:CNC boru bükme makinası (PLC kontrol sistemli servo motor tahrikli).

Çalışma Adımları:

- Programlama: Bükme parametrelerini (açı, yarıçap, ilerleme hızı) kontrol paneli üzerinden girin veya CAD çizimlerini içe aktarın.

- Boruyu Kelepçeleyin: Boruyu yükleme rafına yerleştirin; makine otomatik olarak sıkıştıracak ve hizalayacaktır.

- Otomatik Bükme:

- Sıkıştırma kalıbı boruyu yerinde tutarken, bükme kalıbı programa göre döner.

- Mandrel borunun çökmesini, yükseltici ise kırışmayı önler.

- Her bükümden sonra besleme ünitesi boruyu bir sonraki büküm noktasına taşır.

- Gerçek Zamanlı İzleme: Lazer sensörler gerçek bükme açılarını izler ve geri yaylanmayı otomatik olarak telafi eder.

- Ürün Çıktısı: Bükme işleminden sonra boru otomatik olarak kalite kontrolü için boşaltılır (örneğin, geçiş ölçüm testi).

3.4Rulo Bükme

3-Silindirli Bükme Makinesi

Yapısal Özellikler: Üç Silindirli Düzen: Bir üst silindir (aktif pres silindiri) + iki alt silindir (sabit destek silindirleri).

Ayarlama Yöntemi: Üst silindir dikey olarak hareket eder; alt silindirlerin aralıkları sabit veya ayarlanabilirdir.

Uygulanabilir Senaryolar:

- Boru Çeşitleri: Paslanmaz çelik yuvarlak boru, kare boru, yassı çelik vb. (orta et kalınlığı).

- Bükülme Yarıçapı: Büyük yarıçaplı yaylar (örneğin korkuluklar, tırabzanlar, dairesel yapılar) için uygundur.

Çalışma Adımları:

- Üst Silindir Basıncını Ayarlayın: Üst silindirin aşağı doğru basıncını boru çapına ve et kalınlığına göre ayarlayın.

- Besleme ve Boru Hizalama: Boruyu üç silindir arasından geçirin ve başlangıç ucunun silindirlerle hizalandığından emin olun.

- İlk Ön Bükme:

- Makineyi çalıştırın; üst silindir aşağı doğru bastırılır ve boru ilk eğriyi oluşturacak şekilde yuvarlanır.

- Boru uçları bükülmemişse (düz kenar etkisi nedeniyle), gerekirse kalıpla uçları önceden bükün.

- Progresif Bükme:

- Hedeflenen ark elde edilene kadar üst silindir basıncını kademeli olarak ayarlayarak silindir geçişlerini tekrarlayın.

- Yuvarlaklığı Kontrol Edin: Bükülmenin tutarlılığını doğrulamak için bir ark şablonu veya lazer ölçüm cihazı kullanın.

5-Silindirli Bükme Makinesi

Beş Silindirli Düzen: İki sabit alt silindir (destek) + iki yan silindir (kılavuz) + bir üst silindir (aktif presleme).

Avantajları: 3 silindirli tasarıma göre daha kararlıdır; yüksek hassasiyetli, karmaşık ark bükme işlemlerine uygundur.

Uygulanabilir Senaryolar:

- Yüksek Hassasiyet İhtiyaçları: Otomotiv egzoz boruları, uçak kanalları, hassas mekanik parçalar gibi.

- İnce Duvarlı Boru Kırışıklık Önleme: Yan silindirler deformasyonu azaltır ve girintilerin oluşmasını engeller.

Çalışma Adımları:

- Silindir Aralığını Ayarlayın:

- Boru çapına göre alt ve yan silindirlerin pozisyonlarını merkez hizalamasını sağlayacak şekilde ayarlayın.

- Ön Bükme Uçları (Opsiyonel):

- Boru uçlarının bükülmesi gerekiyorsa, ön bükme için kalıplar veya hidrolik pres kullanın.

- Besleme ve Boru Hizalama:

- Boruyu 5 silindirli sisteme yerleştirin ve tüm silindirlerin eşit şekilde temas ettiğinden emin olun.

- Progresif Yuvarlanma:

- Üst silindir aşağıya doğru bastırır, yan silindirler yönlendirir ve tekrarlanan haddelemelerle boru oluşturulur.

- Dinamik Ayarlama:

- Bükme yarıçapını gerçek zamanlı olarak izleyin; yaylanmayı kontrol etmek için yan silindir basıncını ince ayarlayın.

- Son Muayene: Yuvarlaklığı, ark düzgünlüğünü ve boyut toleransını kontrol edin.

7-Silindirli Bükme Makinesi

Yedi Silindirli Düzen:

Üç alt silindir (ana destek) + iki yan silindir (kılavuz) + iki üst silindir (presleme).

Avantajları: Yüksek verimlilikle ekstra büyük çaplar (>300mm) veya kalın duvarlı borular (>10mm) için idealdir.

Uygulanabilir Senaryolar:

- Büyük Yapısal Parçalar: Petrol boru hatları, gemi iskeletleri, çelik yapı köprüleri gibi.

- Kalın Duvarlı Boru Deformasyon Kontrolü: Çoklu silindirler, lokal stresi önlemek için basıncı dağıtır.

Çalışma Adımları:

- Pozisyon Ağır Boru:

- Boruyu 7 silindirli sisteme yatay hizalamayı sağlayarak, kaldırma ekipmanı kullanarak besleyin.

- Silindir Basıncını Dağıtın:

- Aşırı yüklenmeyi veya borunun düzleşmesini önlemek için her silindir için hidrolik basıncı ayarlayın.

- Segmental Yuvarlama:

- İlk bükmeyi gerçekleştirin, ardından basıncı kademeli olarak artırın ve büyük yarıçaplı şekillendirmeyi birden fazla geçişte tamamlayın.

- Senkronize Kontrol:

- Tüm yedi silindir PLC sistemiyle senkronize bir şekilde çalışarak düzgün hareket sağlıyor ve bükülmeyi önlüyor.

- Stres Giderme:

- Kalıntı gerilimi azaltmak için bükme sonrası tavlama (yaklaşık 600°C'ye ısıtma ve yavaş soğutma) gerekebilir.

Karşılaştırma Özeti

| Makine Tipi | Silindir Sayısı | Uygun Boru Tipleri | Avantajları | Tipik Uygulamalar |

| 3-Silindir Bükme | 3 | Küçük ila orta boy borular (≤150mm) | Basit yapı, düşük maliyet | Korkuluklar, tırabzanlar, dekoratif parçalar |

| 5-Silindir Bükme | 5 | Hassas ince duvarlı borular (≤200mm) | Kırışıklık karşıtı, yüksek hassasiyet | Otomotiv egzoz boruları, uçak kanalları |

| 7-Silindir Bükme | 7 | Büyük kalın duvarlı borular (≥300mm) | Güçlü yük kapasitesi, ağır hizmet tipi borular için uygundur | Petrol boru hatları, gemi yapıları |

Seçim Önerileri

- Küçük parti / basit yay→ Kullanım 3 silindirli makine (maliyet açısından uygun ve pratik)

- Yüksek hassasiyet / ince duvarlı boru→ Kullanım 5 silindirli makine (daha iyi deformasyon önleme kabiliyeti)

- Ekstra büyük çap / ağır sanayi→ Kullanım 7 silindirli makine (çoklu silindir tasarımı basıncı eşit şekilde dağıtır)

3.5Sıcak Bükme (İndüksiyon Boru Bükme Makinası)

Uygulanabilir Senaryolar:Kalın duvarlı borular (≥6mm), büyük çaplar (≥200mm) veya özel alaşımlar.

Teçhizat:Orta frekans indüksiyon boru bükme makinesi (indüksiyon bobini ve soğutma sistemi dahil).

Çalışma Adımları:

- Isıtma Bölgesini İşaretle: Bükme bölümünü işaretleyin (genişlik ≈ 3× boru çapı).

- Yerelleştirilmiş Isıtma: Endüksiyon bobinini çalıştırarak bölgeyi 900–1100°C’ye (turuncu-kırmızı) ısıtın.

- Bükme: Hidrolik kol, ısıtılmış bölümü sabit bir kalıp etrafında iterken, su soğutması şekli sağlamlaştırır.

- Tavlama (gerekirse): Tüm boruyu ~500°C'ye kadar ısıtın ve iç gerilimi azaltmak için yavaşça soğutun.

4.0Paslanmaz Çelik Boruların Bükülmesine İlişkin Hususlar

Paslanmaz çelik boru bükme işlemi planlanırken, boyutsal doğruluk ve yapısal bütünlüğün sağlanması için birkaç önemli faktör dikkate alınmalıdır. En kritik hususlar şunlardır:

4.1Anahtar Kontrol Süreci

Malzeme Değerlendirmesi→Minimum Bükülme Yarıçapını Hesapla→Ekipman ve Kalıpları Seçin →İşlem Parametrelerini Ayarla (Hız/Sıcaklık) →Anti-Deformasyon Önlemlerini Uygulayın →Deneme Bükümü ve Ayarlama →Tedavi Sonrası ve Muayene

4.2Malzeme Özellikleri

1. Paslanmaz Çelik Sınıfları:

Austenitik (örneğin, 304, 316): Sertleşmeye yatkındır; çatlamayı önlemek için bükme hızını kontrol edin.

Martensitik (örneğin, 410): Yüksek sertlik; ön ısıtma gerekebilir (sıcak bükme önerilir).

2. Çap-Kalınlık Oranı (D/t):

İnce duvarlı boru (D/t ≥ 20): Kolayca çökebilir; mandrel veya kum dolgusu ile destekleyin.

Kalın duvarlı boru (D/t ≤ 10): Daha fazla bükme kuvveti gerektirir.

| Bükülmek açı |

Tüp OD,içinde | ||||

| 1/4 | 1/4 | 5/16 | 3/8 | 1/2 | |

| Bükülmek Yarıçap,in | |||||

| 9/16 | 3/4 | 15/16 | 15/16 | 11/2 | |

| 30° | 0 | 0 | 0 | 0 | 1/16 |

| 45° | 1/16 | 1/16 | 1/16 | 1/16 | 1/16 |

| 50° | 1/16 | 1/16 | 1/16 | 1/16 | 1/8 |

| 55° | 1/16 | 1/16 | 1/8 | 1/8 | 1/8 |

| 60° | 1/8 | 1/16 | 1/8 | 1/8 | 3/16 |

| 65° | 1/8 | 1/8 | 3/16 | 3/16 | 1/4 |

| 70° | 1/8 | 1/8 | 3/16 | 3/16 | 5/16 |

| 75° | 3/16 | 3/16 | 1/4 | 1/4 | 3/8 |

| 80° | 3/16 | 3/16 | 5/16 | 5/16 | 7/16 |

| 85° | 1/4 | 1/4 | 3/8 | 3/8 | 9/16 |

| 90° | 5/16 | 5/16 | 7/16 | 7/16 | 11/16 |

Paslanmaz Çelik Boru Bükme Yarıçapı Tablosu

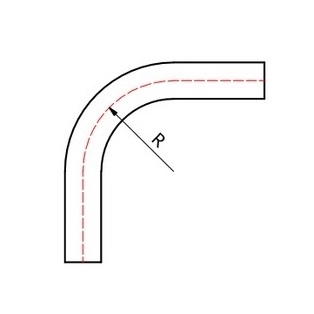

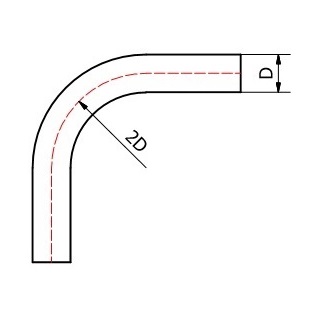

4.3Bükülme Yarıçapı

Minimum Bükülme Yarıçapı (R):

Soğuk bükme: R ≥ 1,5 × boru çapı

Sıcak bükme: R ≥ 1,0 × boru çapı

Daha küçük yarıçaplar incelmeye veya kırışmaya neden olabilir

Deneysel Formül:R = K × D (K bir malzeme sabitidir; 304 paslanmaz çelik için K ≈ 2–3)

4.4Bükme Hızı ve Sıcaklık

Soğuk Bükme:Çalışma sertleşmesi nedeniyle çatlamanın önlenmesi için düşük hız önerilir (hidrolik: 5–10°/sn)

Sıcak Bükme:

- Isıtma sıcaklığı: Austenitik paslanmaz çelik için 900–1100°C

- Yerel aşırı ısınmayı önlemek için eşit ısıtmayı sağlayın

- Kalın duvarlı borular için yeterli ıslatma süresi

4.5Deformasyon Önlemleri

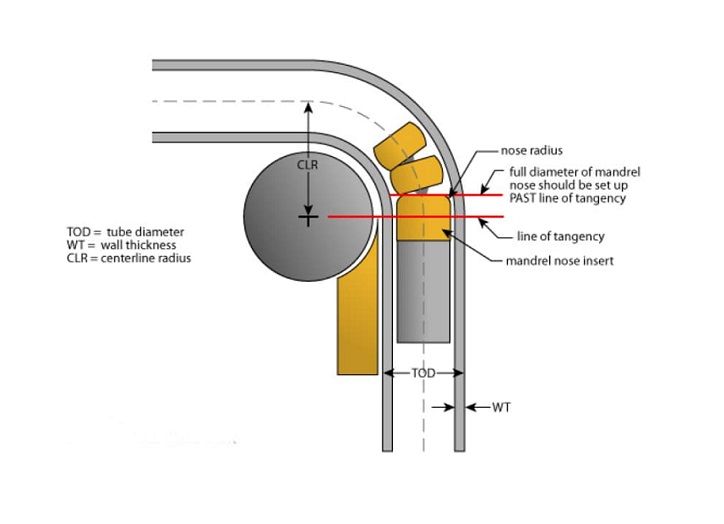

Mandrel Seçimi:

Sert mandrel (çelik): Yüksek hassasiyetli bükümler için

Esnek mandrel (bilyalı zincir tipi): Karmaşık dirsekler için

Yaylanmayı telafi etmek için mandrel ucu büküm noktasından 1-2 mm önde olmalıdır

Destek Yöntemleri:

İnce duvarlı boruları reçine, düşük erime noktalı alaşım veya kumla doldurun (özellikle sıcak bükme sırasında)

İç duvar kırışmasını kontrol etmek için kırışıklık giderici kalıplar (basınç pedleri) kullanın

4.6Kalıp ve Ekipman Parametreleri

Kalıp Eşleştirme:

- Bükme kalıbının oluk yarıçapı boru dış çapına uymalıdır (tolerans ±0,1 mm)

- Aşırı boşluk oval deformasyona yol açabilir

Sıkma Kuvveti:Hidrolik kelepçe basıncı ≥ 1,5× borunun akma dayanımı

Geri Yaylanma Telafisi:

- Paslanmaz çelik yaylanma geri dönüşü: tipik olarak 2–5°

- Kalıp veya CNC programı düzeltmesi ile aşırı bükme

4.7Yağlama ve Yüzey Koruması

Yağlayıcı:

- Sürtünmeyi azaltmak için yüksek viskoziteli gres veya MoS₂ bazlı macun

- Klor içeren yağlayıcılardan kaçının (stres korozyonuna neden olur)

Yüzey Koruması:Sıcak bükme sırasında çizilmeleri ve pullanmaları önlemek için PE film veya yüksek sıcaklıkta oksidasyon önleyici kaplama uygulayın

4.8Son İşleme Gereksinimleri

Stres Giderme:Soğuk bükülmüş paslanmaz çelik 300–400°C'de tavlanmalıdır (özellikle kalın duvarlı borular için)

Yuvarlaklık Düzeltmesi:Ovallik >5% ise dairesel şekli geri kazandırmak için mekanik genişletici veya hidrolik şekillendirme kullanın

5.0Yaygın Sorunlar ve Çözümleri

| Sorun | Neden | Çözüm |

| Dış duvar çatlaması | Duvar incelmesi >20% veya aşırı hız | Bükülme yarıçapını artırın, hızı azaltın veya sıcak bükün |

| İç duvar kırışması | Mandrel yok veya yetersiz destek | Mandrel veya kırışıklık önleyici basınç pedi kullanın |

| Oval deformasyon | Kalıp boşluğu çok büyük | Eşleşen kalıpları kullanın veya sıkıştırma kuvvetini artırın |

| Aşırı geri yaylanma | Malzemenin yüksek elastik modülü | Aşırı bükmeyi tasarlayın veya çok aşamalı düzeltme uygulayın |

Referanslar: