- 1.0Proses Analizi: Tek Nokta Kesici Takım Modeli

- 2.0Tek Nokta Aracının Geometrisi

- 3.0Takım Ömrü, Takım Aşınması ve Yüzey Kaplaması

- 3.1Yüksek Gerilimli Kesme Koşulları ve Aşınma Mekanizmaları

- 3.2Alet Aşınması Türleri: Krater ve Yan

- 3.3Takım Ömrü Kriterleri

- 3.4Taylor'ın Alet Ömrü Denklemi

- 3.5Yapılı Kenar (BUE)

- 3.6Takım Aşınması ve İlerleme ve Kesme Hızı

- 3.7Tipik Kesici Takım Malzemeleri

- 3.8Yüzey Kaplaması ve Etkileyen Faktörler

- 3.9Yüzey Kaplamasını Etkileyen Ek Faktörler

Metal işlemede, tek noktalı kesici takım modeli, kesme işlemlerinin nasıl işlediğini anlamak için temel bir kavram görevi görür. Bu model, işleme verimliliğini ve bitmiş ürünün kalitesini belirlemede takım geometrisinin, kesme hızının ve ilerleme oranının önemini vurgular. Üreticiler bu faktörleri kavrayarak talaş oluşumunu ve kesme kuvvetlerini daha iyi kontrol edebilir ve nihayetinde kusurları ve maliyetleri azaltabilirler.

Ayrıca, takım aşınması ve arıza mekanizmaları işleme performansında kritik bir rol oynar. Yapışma, aşınma ve difüzyon gibi farklı aşınma türlerinin nasıl geliştiğini analiz etmek, takım ömrünü tahmin etmeye ve bakım planlamasına yardımcı olur. Bu bilgilere dayanarak kesme parametrelerini optimize etmek, yüzey kalitesinin iyileştirilmesine ve daha uzun takım kullanımına yol açarak genel üretim ekonomisini iyileştirir.

1.0Proses Analizi: Tek Nokta Kesici Takım Modeli

Hangi üretim sürecini kullanırsanız kullanın, kaliteyi, verimi ve genel ekonomiyi etkileyen çeşitli faktörler bir arada çalışır. Örneğin, basınçlı dökümde aşağıdaki gibi parametreler önemlidir:

- Erimiş metalin sıcaklığı.

- Soğutucular kullanılarak kalıplarda oluşturulan soğutma oranı,

- kalıbın yüzey kalitesi (metalin akış hızını etkiler),

- ve eriyiğin kalıba itildiği basınç da önemli rol oynar.

Bu parametrelerin ayarlarına bağlı olarak, arızalı parça yüzdesi, üretim hızı ve parçalardaki boyut farklılıkları değişecektir. Ayrıca, çalışma koşulları da güç tüketimini etkiler. Yüksek basınç ve sıcaklığa dayanıklı olması gereken makine ve kalıpların boyutu ve tasarımı da maliyeti etkiler.

Bu nedenle, bunu başarabilmek büyük önem taşımaktadır. süreci kontrol et etkili bir şekilde.

Çoğu şirkette bir dizi deneysel çalışmalar Her bir parçanın üretimi için "ideal" çalışma koşulları bulunana kadar sürdürülür. Ancak, yeterli değil Proses davranışı hakkında önceden bilgi sahibi olmadan bu tür deneyleri yürütmek.

Belirli parametrelerin değiştirildiği deneyler sırasında ortaya çıkacak eğilim türlerini tahmin edebilirsek, operasyon planlama süresini büyük ölçüde azaltır.

Süreç çıktısı ile kontrol parametreleri arasındaki ilişkinin iyi anlaşılması, süreci bir bütün olarak kullanmamıza da yardımcı olur. daha optimize edilmiş modaSüreç davranışına ilişkin bu daha derin anlayış, geliştirilerek elde edilebilir. analitik modeller sürecin.

Bunun nedeni, nasıl bulunacağını zaten biliyor olmamızdır. optimum değerler Analitik modeller için (örneğin matematiksel denklemlerle temsil edilenler gibi). Örneğin, model gerçek değerli sürekli bir fonksiyonsa, maksimumunu (veya minimumunu) şu şekilde bulabiliriz: basit diferansiyel hesap.

Her süreç için bu tür modelleri ayrıntılı olarak incelemek için zamanımız olmadığından, bu kurs bir süreç için analitik modeller geliştirmeye odaklanacaktır. basit kesme işlemi — özellikle, Tek Noktalı Kesici Takım Modeli.

2.0Tek Nokta Aracının Geometrisi

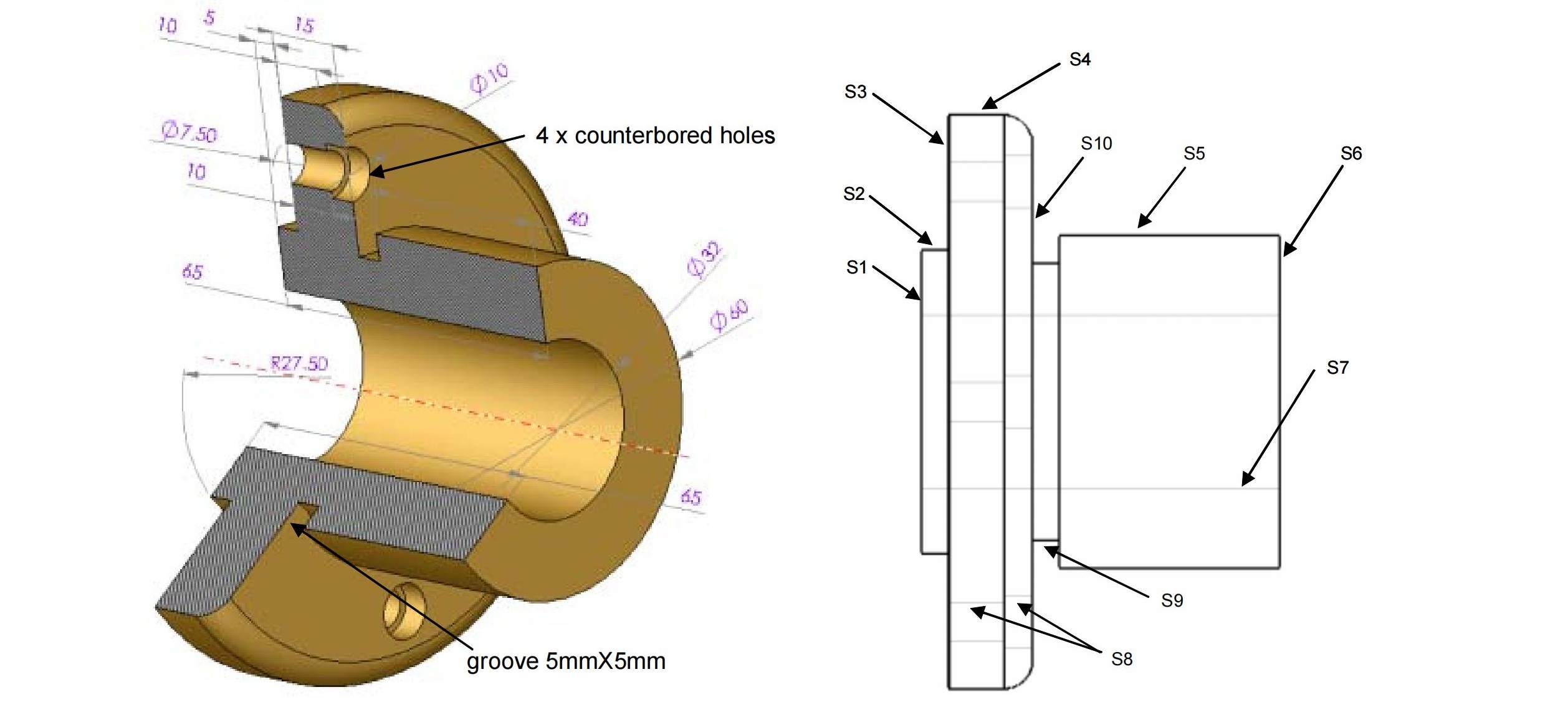

Ortogonal Kesmede Kesme Açılarını, Takım Şeklini ve Talaş Oluşumunu Anlama

2.1Ortogonal Kesme Modeli

Muhtemelen analiz edilebilecek en basit model şudur: Tek Nokta Aleti, Ortogonal Kesme model. Bu model en kolay şekilde şu şekilde görselleştirilebilir: tornalama işlemi, kesme işleminin aletin dönen parçaya göre hareket ettirilmesiyle gerçekleştirildiği.

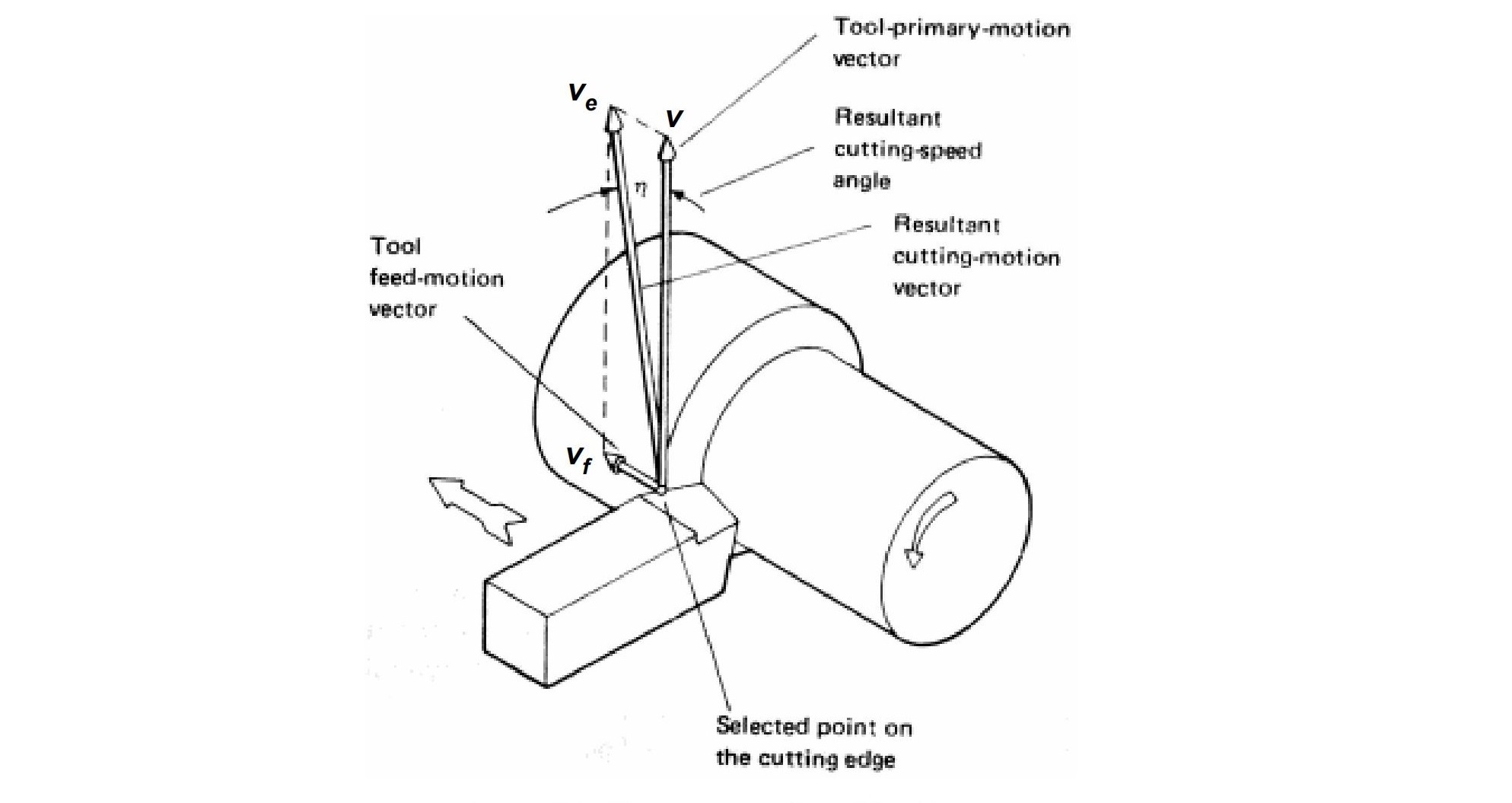

Bu hareketi tanımlamak için, bağıl hızı iki bileşene ayırmak faydalıdır:

-

Kesme hızı: vv

-

Besleme hızı: vfv_f

Çoğu pratik senaryoda, besleme hızı vfv_f kesme hızından çok daha küçüktür vv, bu yüzden etkili kesme hızı ve≈vv_e \yaklaşık vBu bölümün amacı doğrultusunda, şunu varsayacağız: ve=vv_e = v Aksi belirtilmediği sürece.

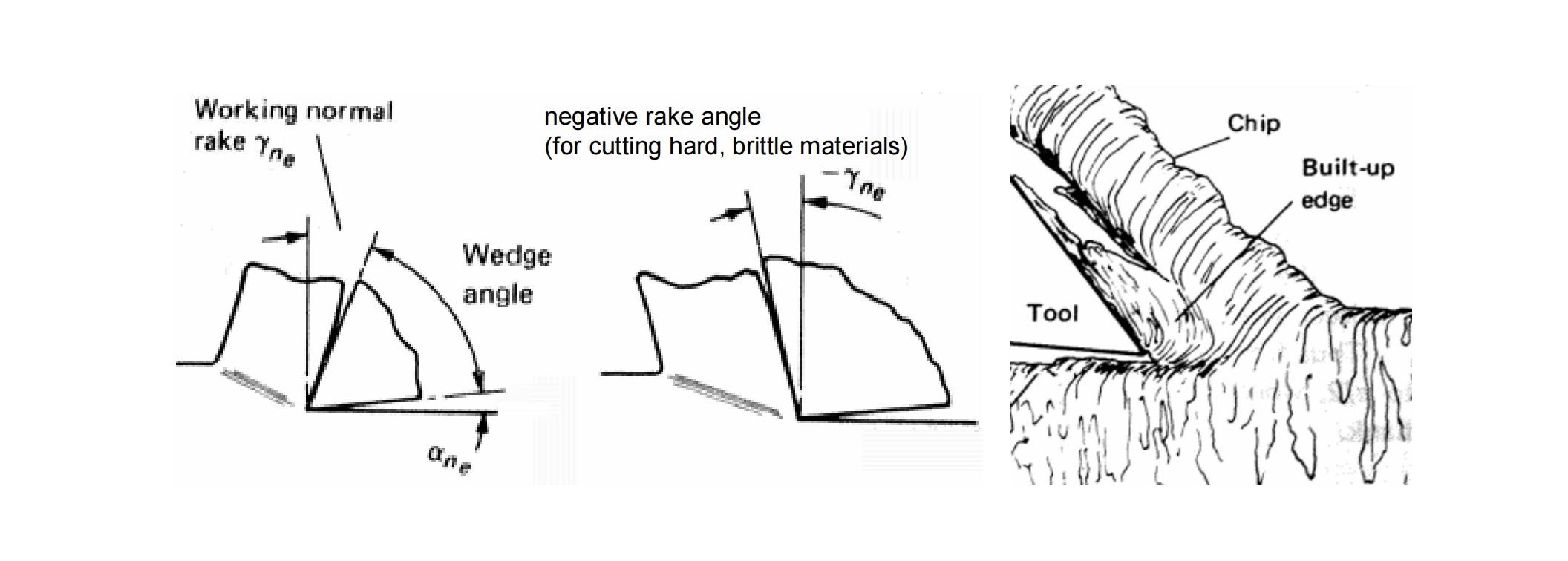

2.2Takım Geometrisi ve Önemi

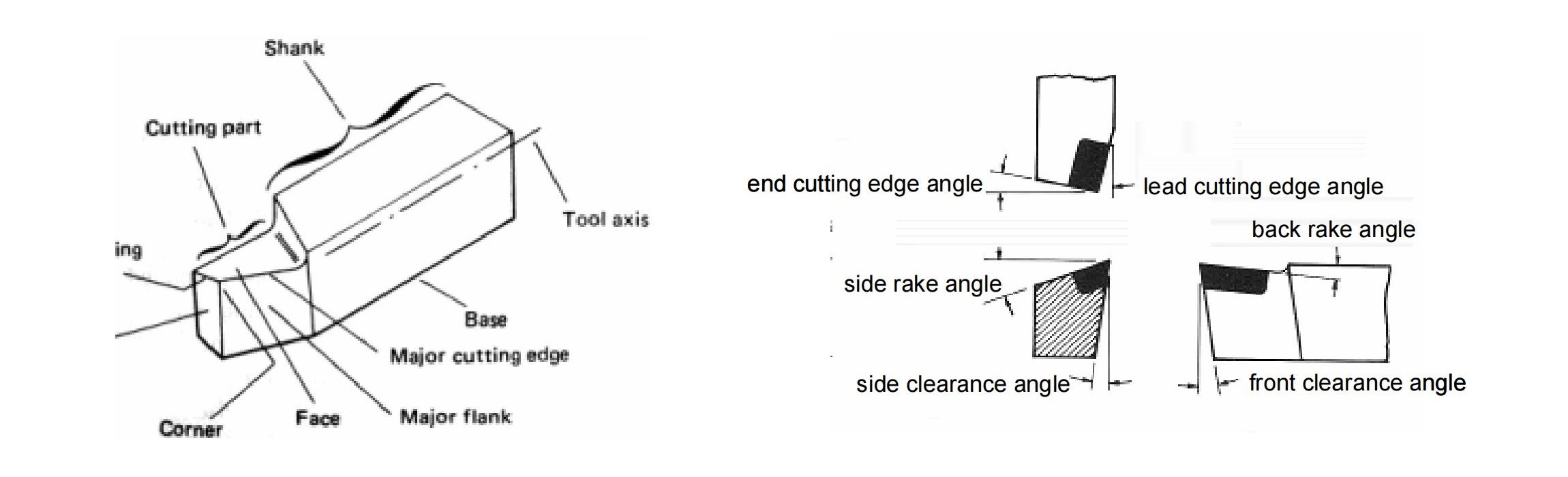

Yukarıdaki şekil, bir kesici aletin basit bir dikdörtgen blok olmadığını göstermektedir; her bir yüzey belirli bir açıyla eğimlidir. geometri Aracın daha derinlemesine analiz için kullanılması önemlidir.

Bir aletin basitleştirilmiş şeması (aşağıda) bu geometrinin temel yönlerini göstermektedir:

- Tırmık açıları: Kesicinin 'bıçak ağzını' tanımlayın

- Boşluk açıları: Alet ile iş parçası arasındaki sürtünmeyi en aza indirin

- Burun yarıçapı: Dayanıklılık açısından önemlidir, çünkü mükemmel derecede keskin bir kenar hızla aşınır veya kırılır

- Yan eğim açısı: Daha sonraki bölümlerde daha ayrıntılı olarak tartışılacaktır

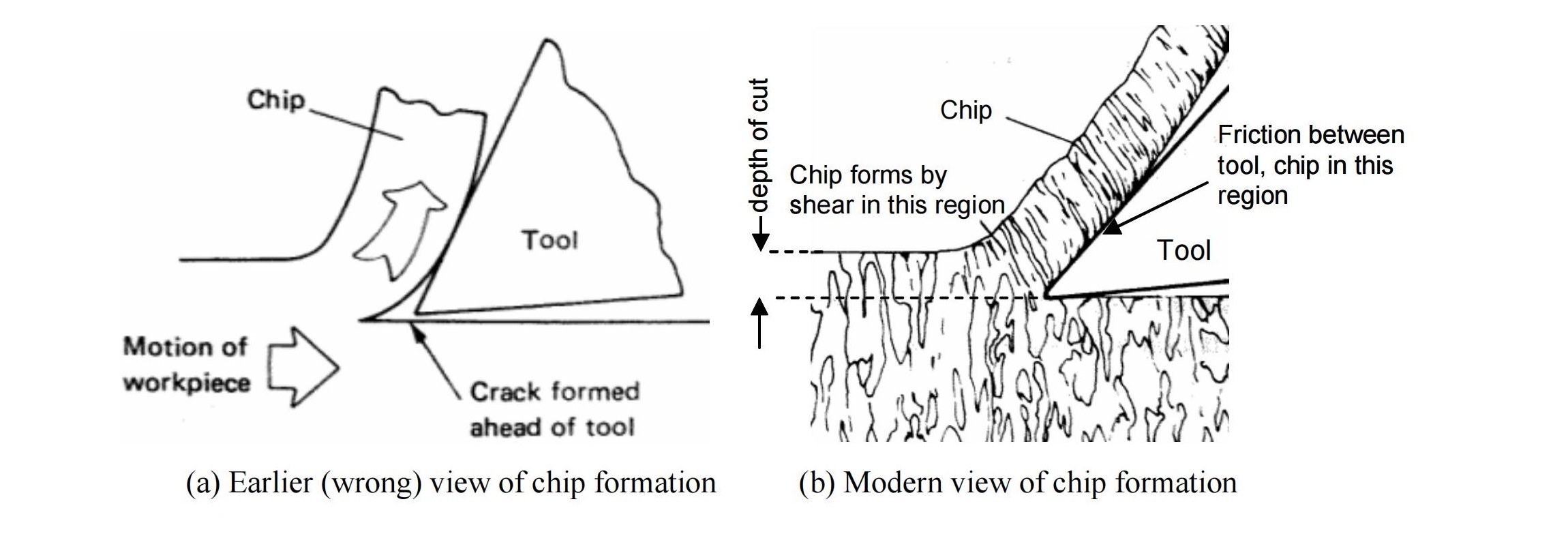

2.3Talaş Oluşumunun Yeniden Düşünülmesi: Kesme ve Gerilim

İşlemeyle ilgili erken teorilerde, malzemenin aşağıdaki şekilde çıkarıldığı düşünülüyordu: çekme kırığı — esasen aletin malzemeyi "iterek ayırdığı" düşünülüyordu.

Ancak daha sonra mikrograf çalışmaları Malzeme deformasyonunun ve talaş oluşumunun çoğunun, kesme hasarıgerilim değil. Aşağıdaki şekil bu anlayışın evrimini göstermektedir.

(a) Daha önceki (yanlış) görüş: gerilim kırığı

(b) Modern görüş: kesme hasarı

2.4Kesme Kuvveti Tahmini Neden Önemlidir?

Yapabilmek kesme kuvvetlerini tahmin etmek Takım geometrisi, kesme hızı ve iş parçası malzemesinin bir fonksiyonu olarak, bu bilgi çok önemlidir. Bu bilgi şunlara yardımcı olabilir:

- Tahmin et güç derecelendirme bir makine aleti için gerekli

- Değerlendirmek işlenebilirlik bir malzemenin

- Plan için takım ömrü Ve üretim oranları

Kesme kuvvetini işlem parametrelerine bağlamak için çeşitli teorik modeller önerilmiş olsa da, bunlar genellikle varsayımları şu noktaya kadar basitleştirir: pratikte daha az kullanışlı.

Bu nedenle, daha doğru ve uygulanabilir analizler için, deneysel veriler tercih edilen yöntem olmaya devam ediyor. Daha fazla okuma ve vaka çalışmaları için bkz. Metal İşleme ve Takım Tezgahlarının Temelleri Geoffrey Boothroyd tarafından.

3.0Takım Ömrü, Takım Aşınması ve Yüzey Kaplaması

Aşınma Mekanizmalarını, Takım Arıza Kriterlerini ve İşleme Kalitesi Üzerindeki Etkilerini Anlamak

3.1Yüksek Gerilimli Kesme Koşulları ve Aşınma Mekanizmaları

Kesme işlemi şunları içerir:

- Yüksek stresler

- Takım ile talaş/iş parçası arasında yüksek bağıl hız

- Yüksek sıcaklıklar (en fazla) 1000°C)

Bu aşırı koşullar, alete ilerleyici hasar, başlıca üç mekanizmadan kaynaklanmaktadır:

- Yapışma aşınması:

İş parçasının küçük kırık parçaları, yüksek sıcaklıklar nedeniyle takım yüzeyine kaynaklanabilir. Kırıldıklarında, takımın küçük parçalarını koparırlar. - Aşınma:

Çipin alt kısmındaki sert parçacıklar ve mikroskobik değişiklikler sürekli olarak alete sürtünerek aletin zamanla aşınmasına neden olur. - Difüzyon aşınması:

Yüksek sıcaklıklarda, takım malzemesindeki atomlar talaşa nüfuz eder. Bu durum, takımın mikro yapısını zayıflatır ve kırılma olasılığını artırır. Difüzyon oranları sıcaklıkla birlikte üssel olarak artar.

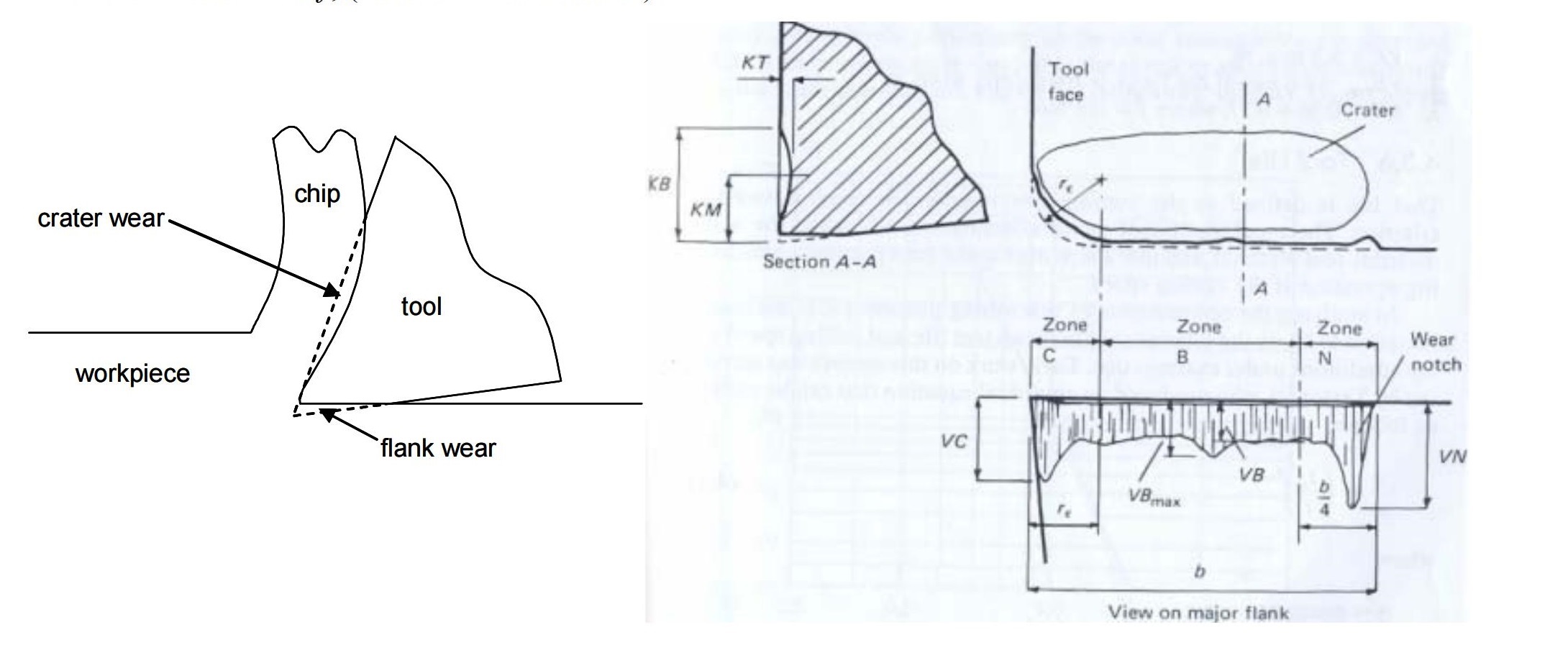

3.2Alet Aşınması Türleri: Krater ve Yan

Zamanla bir alette ölçülebilir iki tip aşınma ortaya çıkar:

- Krater aşınması: Takım yüzeyinde oluşan çukurluk. Maksimum derinliği ile ölçülür.

- Yan aşınma: Aletin yan tarafında bulunur. Aşınma bölgesinin ortalama genişliği ile ölçülür.

(b) Aşınma ölçümü

Aşınma önceden tanımlanmış bir sınırı aştığında, aletin aşınma sınırına ulaştığı kabul edilir. kullanım ömrünün sonuBu noktada ya atılır ya da yeniden işlenir (örneğin, taşlama yoluyla kenarı yeniden keskinleştirilir).

3.3Takım Ömrü Kriterleri

Takım ömrünün sona ermesi için ortak kriterler (ayrıca şu şekilde de bilinir) takım ömrü kriterleri) katmak:

- Felaket niteliğinde bir başarısızlık – aletin tamamen kırılması

- Düzgün yan aşınma – ortalama aşınma genişliği VB=0,3 mmVB = 0,3 \text{ mm}

- Düzgün olmayan yan aşınma – maksimum aşınma genişliği VBmax=0,6 mmVB_{max} = 0,6 \text{ mm}

- Krater aşınması – KT=0,06+0,3fKT = 0,06 + 0,3f Neresi ff besleme mm cinsinden mi

3.4Taylor'ın Alet Ömrü Denklemi

1900'lerin başında, FW Taylor gösterdi ki kesme hızı VV Takım ömrünü belirlemede en kritik faktördür. Artık ünlü olan Taylor Alet Ömrü Denklemi:

VTn=cVT^n = c

- VV: kesme hızı

- TT: başarısızlığa kadar geçen süre

- nn, cc: belirli bir takım-iş parçası malzeme çifti için sabitler

3.5Yapılı Kenar (BUE)

İşleme sırasında, iş parçası malzemesinin ince bir tabakası alet yüzeyine biriktirin, olmak işlenerek sertleştirilmiş yüksek stres altında. Bu, birden fazla sertleşmiş katmanın birikmesine ve bir Yapılı Kenar (BUE).

BUE, yüzey kalitesinin kötü olmasına ve takım geometrisinin bozulmasına neden olur. Ancak, BUE şu şekilde en aza indirilebilir:

Kesme derinliğinin azaltılması

Artan eğim açısı

Uygun kesme sıvılarının kullanılması

(b) Yapılı Kenarın Oluşumu

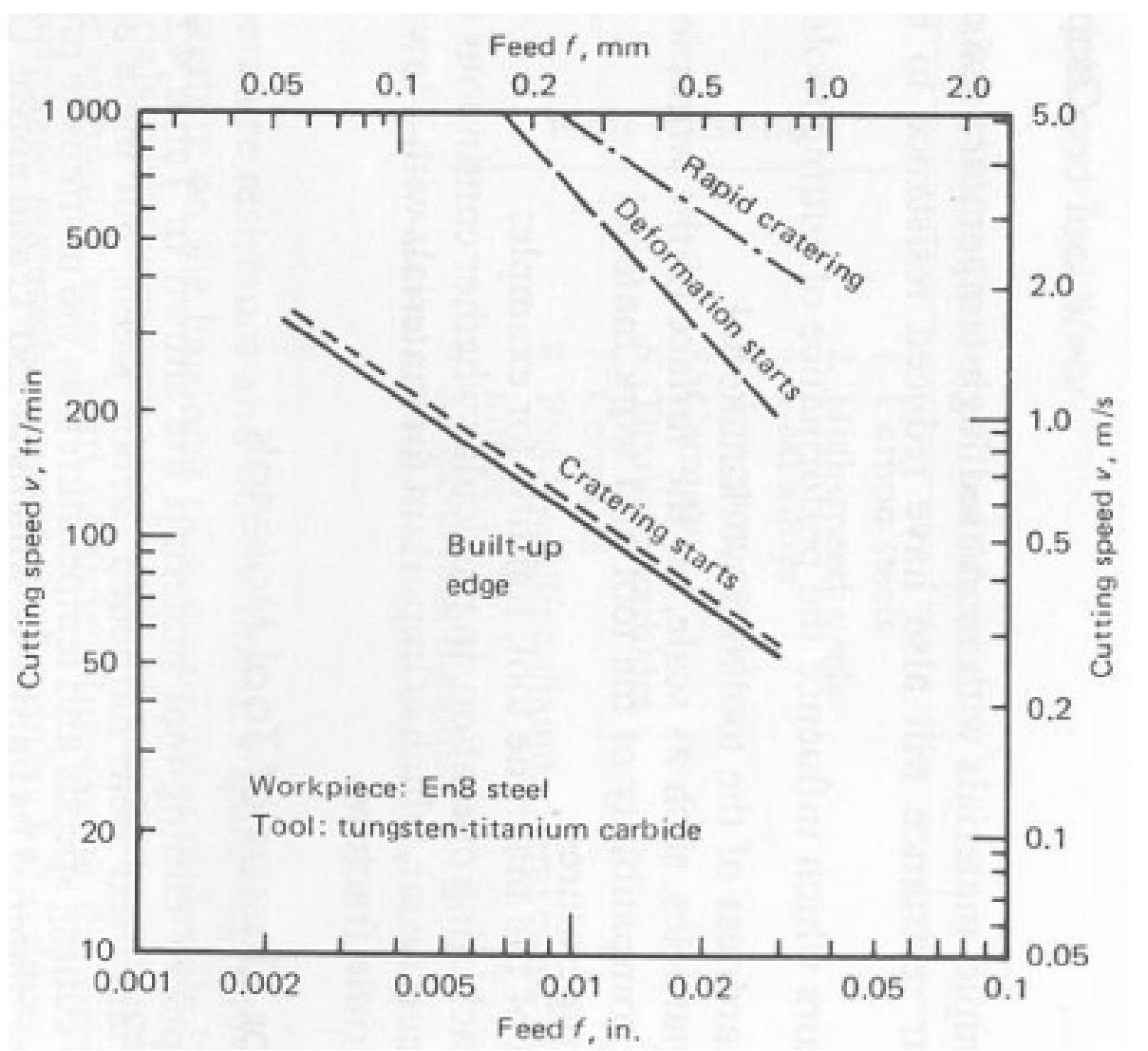

3.6Takım Aşınması ve İlerleme ve Kesme Hızı

Bu deneysel veriler, şunu belirlemeye yardımcı olur: optimum kesme parametreleri Takım ömrünü uzatmak ve işleme verimliliğini artırmak için.

3.7Tipik Kesici Takım Malzemeleri

Zorlu işleme koşullarına dayanabilmek için kesici takımların aşağıdaki özelliklere sahip olması gerekir:

- Yüksek sertlik

- Yüksek darbe dayanımı

- Yüksek sıcaklıklarda aşınma direnci

Yaygın alet malzemeleri şunlardır:

- Yüksek Hızlı Çelik (HSS):

~18% tungsten ve ~4% krom içeren demir alaşımı. - Çimentolu Karbürler:

Sinterlenmiş malzemeler (~94% tungsten, ~6% karbon, <1% kobalt).

Modern araçlar sıklıkla kullanılır çelik saplar ile değiştirilebilir ekler yapılmış:

Karbür

Kaplamalı karbür (tungsten karbür, titanyum karbür, titanyum nitrür, kübik bor nitrür (CBN) veya hatta elmas gibi kaplamalarla)

Kaplama kalınlığı genellikle şu aralıklardadır: 5–8 mikron.

3.8Yüzey Kaplaması ve Etkileyen Faktörler

Kesme parametreleri—hız, besleme ve kesme derinliği—her ikisini de doğrudan etkiler takım ömrü Ve yüzey kalitesibu da sırayla şunu etkiler: işleme ekonomisi.

(b) Yüzey pürüzlülüğü RmaxR_{max}Rmax besleme ve takım geometrisinin bir fonksiyonu olarak

3.9Yüzey Kaplamasını Etkileyen Ek Faktörler

İlerleme ve geometrinin yanı sıra yüzey kalitesi şunlardan da etkilenir:

- Takım tezgahı titreşimleri

- Tablo/hareket sistemlerindeki yanlışlıklar

- İş parçası malzeme özellikleri

- Kesme sırasında talaşların çizilmesi