- 1.0Metal İşlemede Kesme Nedir?

- 2.0Kırpma Aletleri ve Makinelerinin Çeşitleri

- 3.0Makasların Yapısı ve Çalışma Prensipleri

- 4.0Kırkma İşlemi: Adım Adım İşlem

- 5.0Kırpma Teknikleri: Kesme Yöntemleri ve Kullanımları

- 6.0İşletim Prosedürleri: Kesme Görevlerinin Gerçekleştirilmesi

- 7.0Kırkma İşlemleri için Güvenlik Yönergeleri

- 8.0Sıkça Sorulan Sorular

- 9.0Çözüm

Kesme, sac metal imalatında temel bir işlemdir ve metallerin belirli şekillerde hızlı ve talaşsız bir şekilde kesilmesini sağlar. İster bir zanaatkar, ister bir teknisyen veya metal işlemeyi yeni öğrenen biri olun, kesme işleminin nasıl çalıştığını, hangi makinelerin kullanıldığını ve nasıl güvende kalacağınızı anlamak çok önemlidir.

Bu yazımızda sizlere kırkma işleminin amacını, faydalarını, araçlarını, işlemlerini ve güvenlik prosedürlerini anlatacağız.

1.0Metal İşlemede Kesme Nedir?

Kesme, sac ve çelik profiller için talaşsız bir kesme yöntemidir. Malzemeyi kaldırmadan, seçilebilir uzunluklarda düz veya kavisli kesimler üretir.

Kesme işleminin testere ile kesme veya yontma işlemine göre avantajları:

- Kesim sırasında malzeme kaybı olmaz

- Çizilen çizgiler boyunca hassas hizalama

- Kesilen yüzeylerde minimum düzeyde son işlem gereklidir

- Daha hızlı kesme hızı

- Düz veya kavisli kesme yolları

Yaygın kırpma teknikleri şunlardır:

- Kesme

- Kesme

- Kesme

- Yumruklama

2.0Kırpma Aletleri ve Makinelerinin Çeşitleri

Malzeme kalınlığına ve kesme stiline bağlı olarak kesme işlemi için farklı aletler kullanılır. En yaygın makas türleri aşağıdadır:

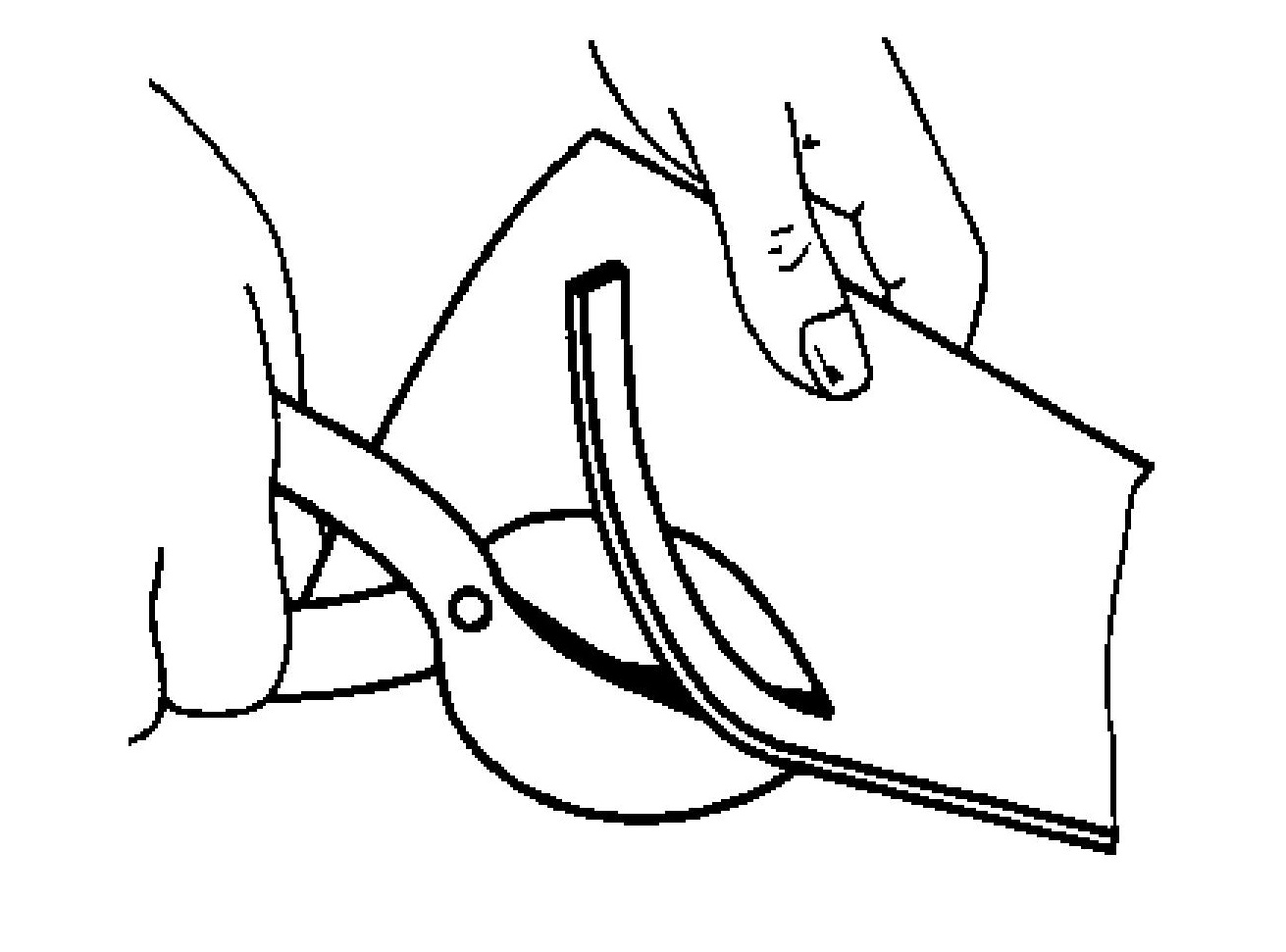

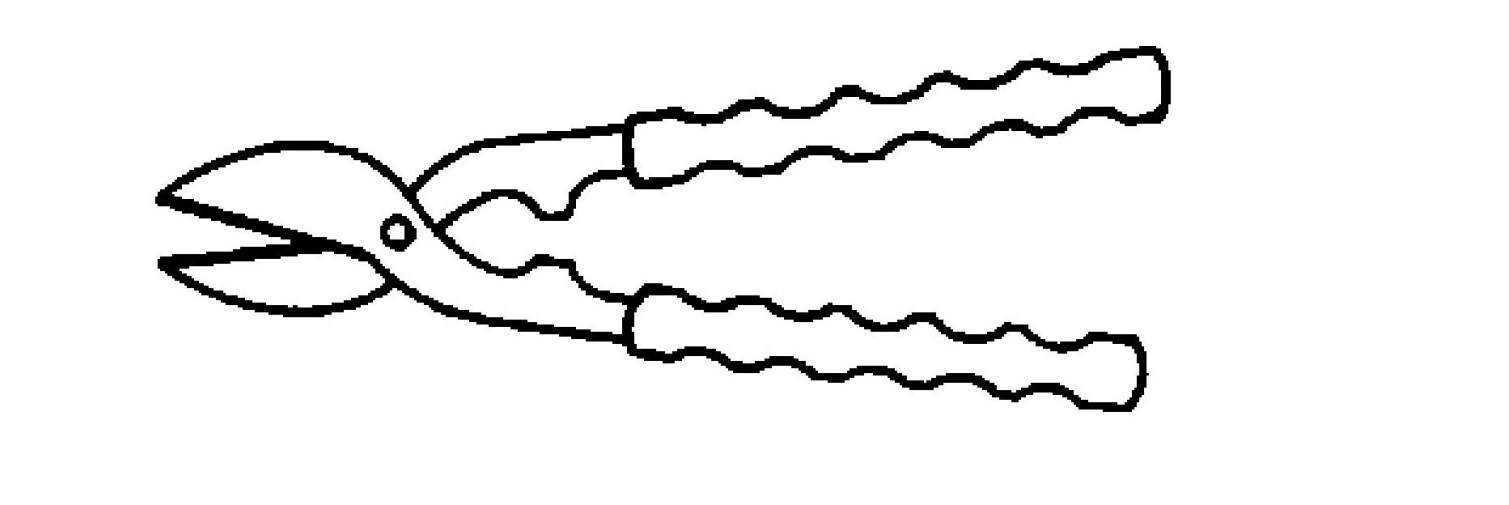

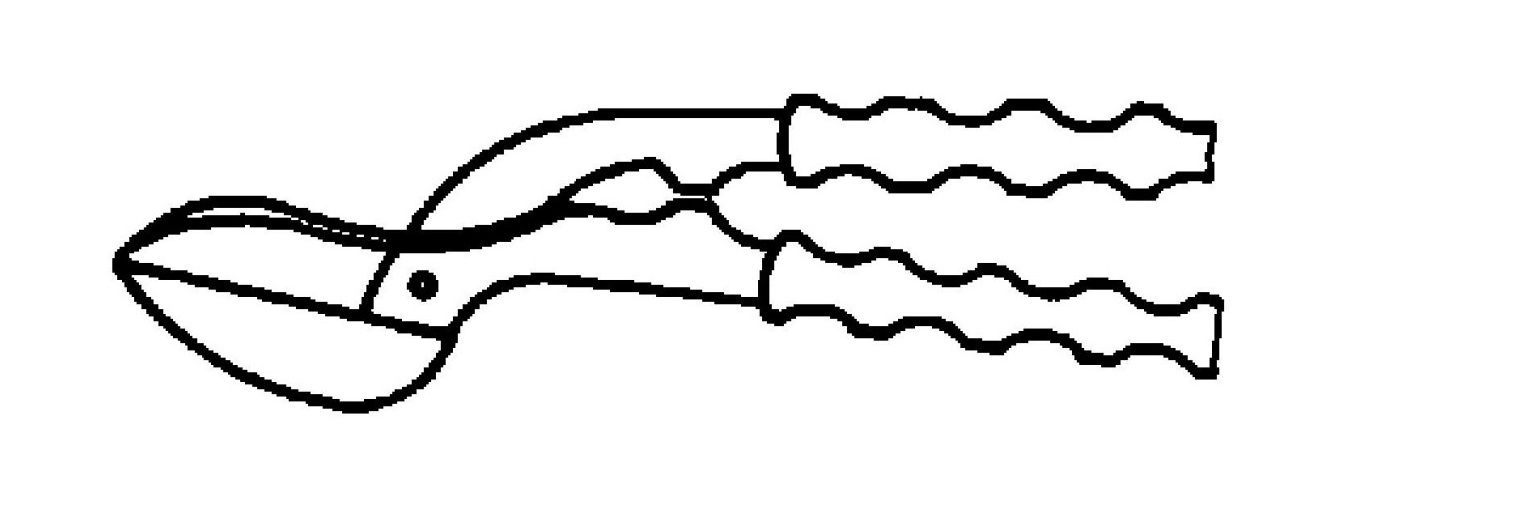

2.1Tenekecilerin Kırıntısı

İnce saclarda kısa düz veya kavisli kesimlerde kullanılır.

Maksimum kesme kalınlığı:

- Çelik – 0,7 mm

- Pirinç – 0,8 mm

- Bakır – 1,0 mm

- Alüminyum – 1,0 ila 2,5 mm

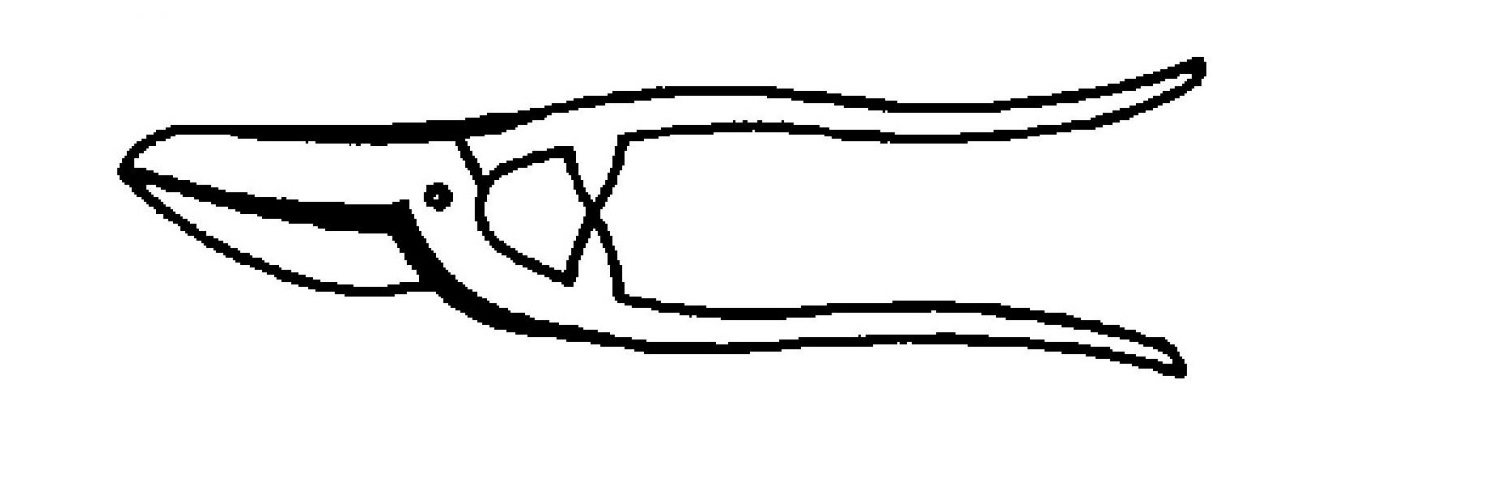

2.2Tenekecilerin Kesik Kesik

İnce saclarda uzun düz kesimler için tasarlanmıştır. Malzeme güvenlik için elin altından geçer.

2.3Delik Kesme Makası

İnce metallerde kavisli kesimler için kullanılır. Tek taraflı kavisli bıçak düz kesimler için uygun değildir.

2.4Eğri Kesme

4 mm'ye kadar ince ve orta kalınlıktaki saclarda dairesel veya kavisli kesimler için idealdir. Kesim sırasında sac döndürülebilir.

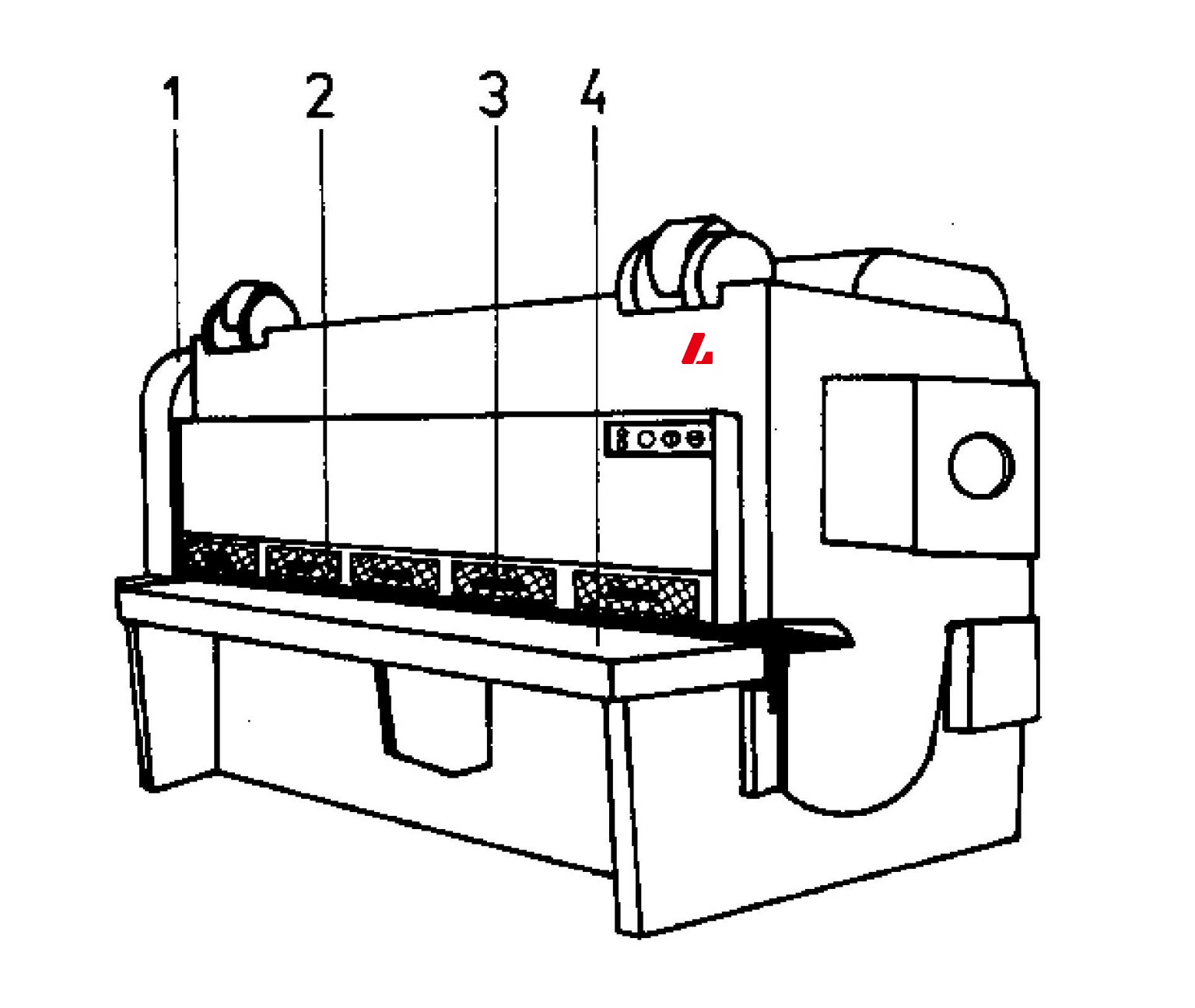

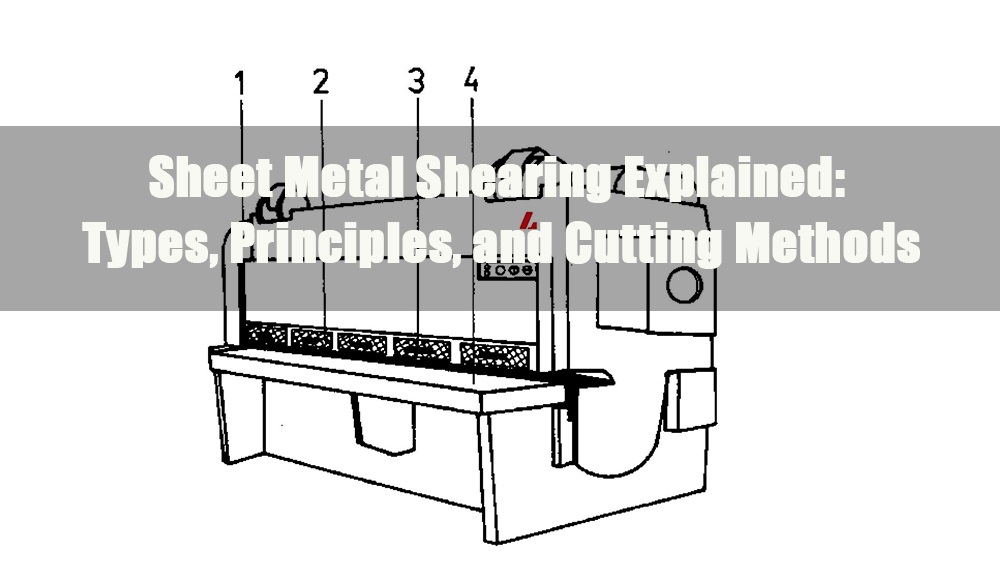

2.5Giyotin Makinesi

Uzun parçalar üzerinde ince sacların (~3 mm) düz kesiminde kullanılır. Üst bıçak, alt bıçağa doğru aşağı doğru hareket eder. Manuel ve motorlu modelleri mevcuttur.

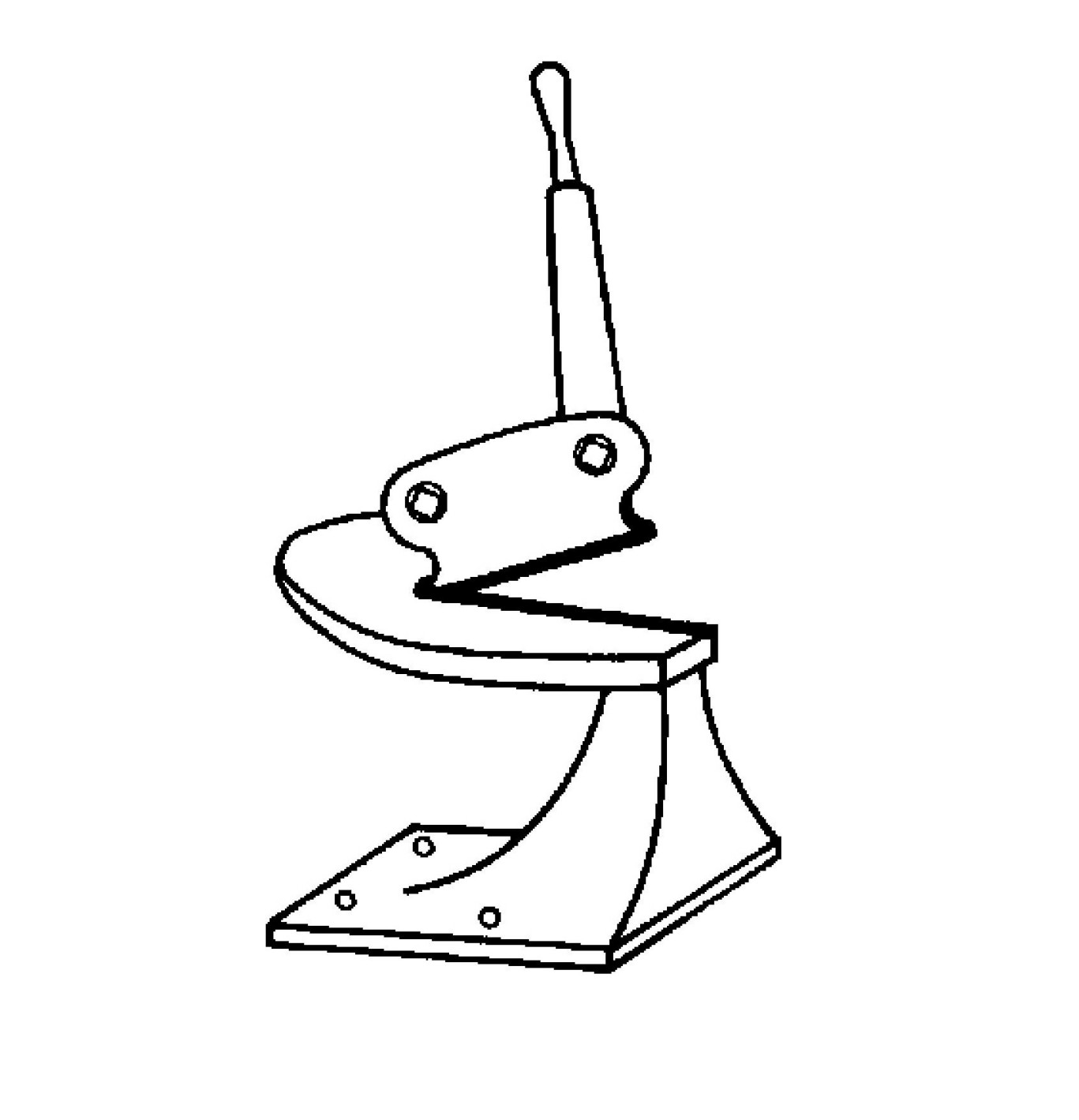

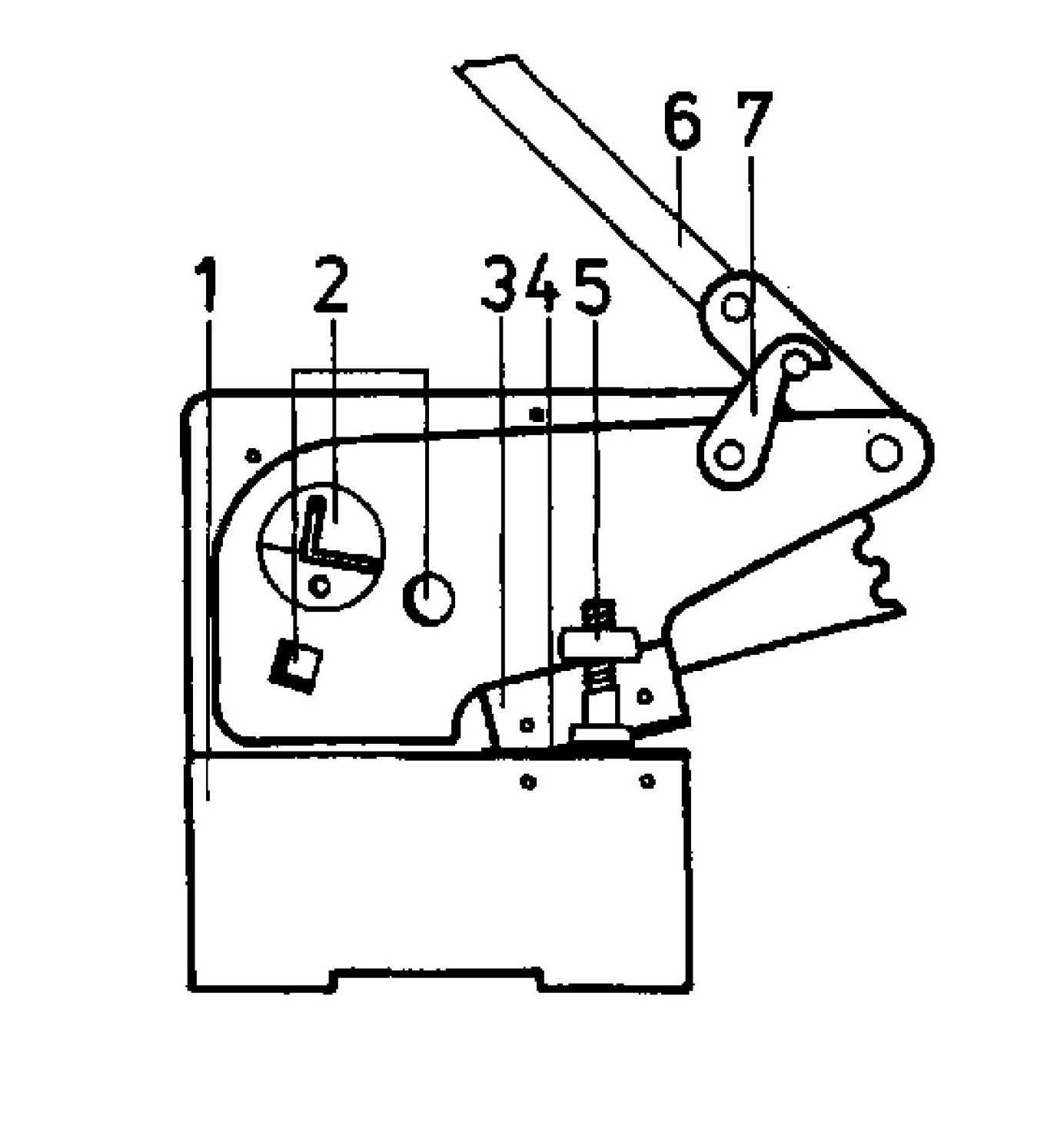

2.6Kaldıraçlı Makas

Orta kalınlıktaki sac veya çelik profillerde kısa, düz veya kavisli kesimler yapar. Üst bıçak, bir kol şanzımanı aracılığıyla aşağı doğru döner. Kilit mekanizması, bıçağın istenmeyen hareketini önler.

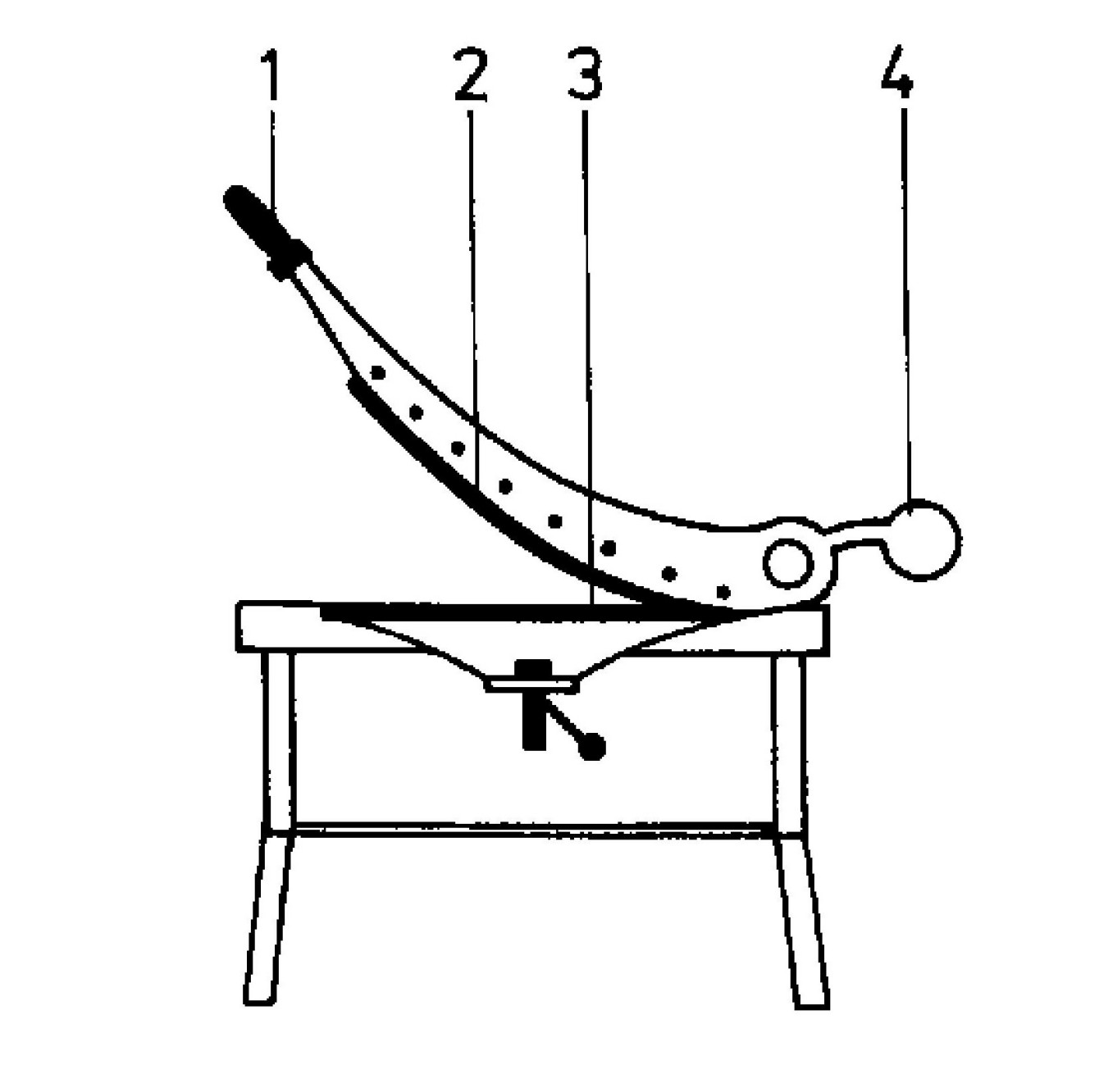

2.7Dairesel Kesme (Silindirli Kesme)

İnce veya kalın saclarda uzun, kavisli kesimler için kullanılır. Döner tekerlek şeklinde bıçaklara sahiptir. Kalın malzemeler için birden fazla geçiş gerekebilir.

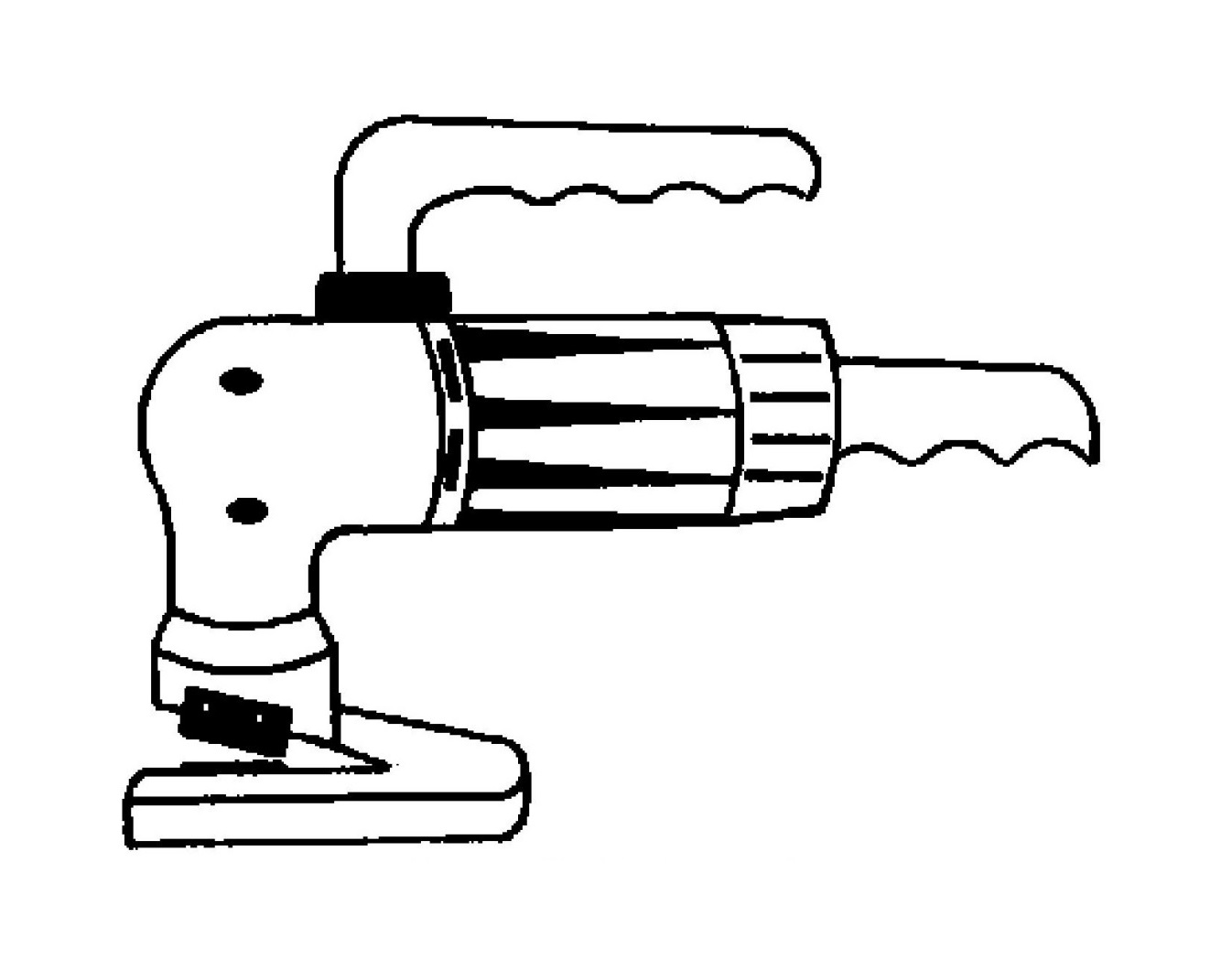

2.8Elektrikli Teneke Makası

Kavisli yollara sahip ince sacları kesmek için kullanılır. Üst bıçak, motor aracılığıyla hızla yukarı ve aşağı hareket ederken, operatör sacı yönlendirir.

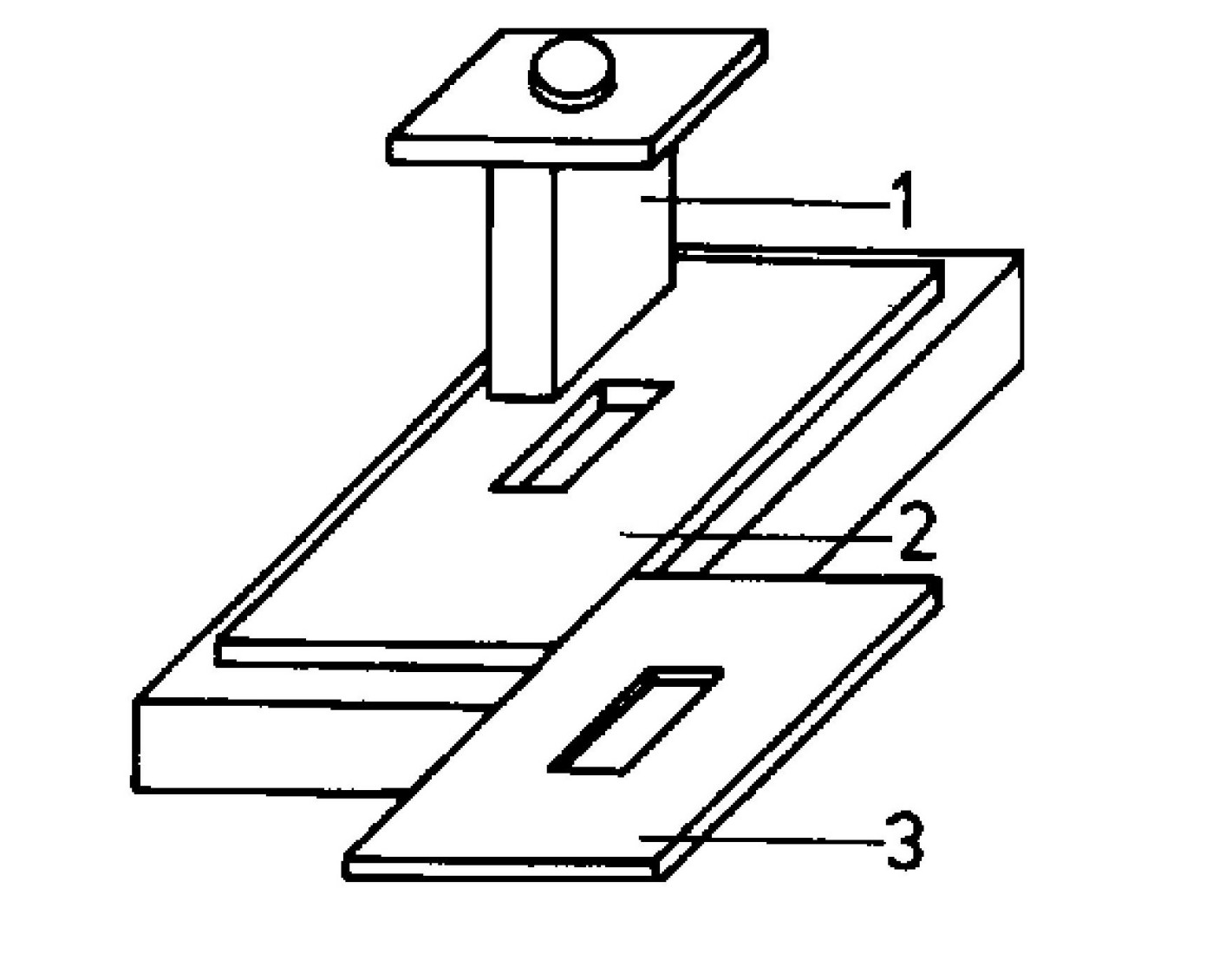

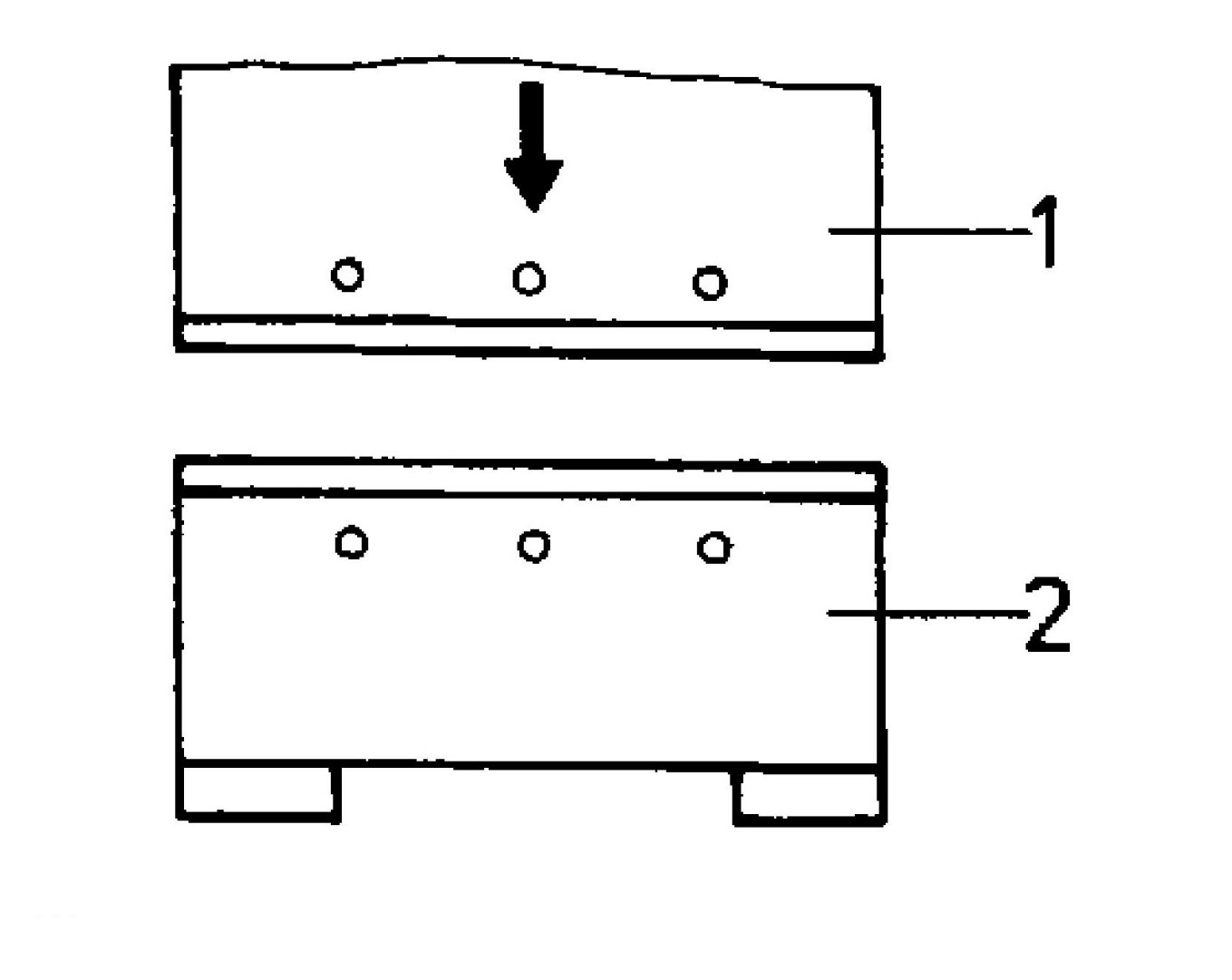

2.9Kesici Takımlar (Delme ve Kalıp)

Üretimde tekrarlanan, aynı kesimler için kullanılır. Zımba, sac kalınlığına bağlı olarak 0,05 ila 0,1 mm boşluk bırakarak kesme plakasına tam oturur.

Önerilen Okumalar:Delme Arızası Sorun Giderme: Hizalama, Boşluk ve Güvenlik İpuçları

2.10Güç Tahrikli Kesme Makinesi

Çok uzun veya kalın saclar (10 mm üzeri) ve güçlü kesitler için. Güçlü tahrik, hidrolik sabitleme çubuğu ve bıçak boşluğu ayarı gibi özellikleri bulunur.

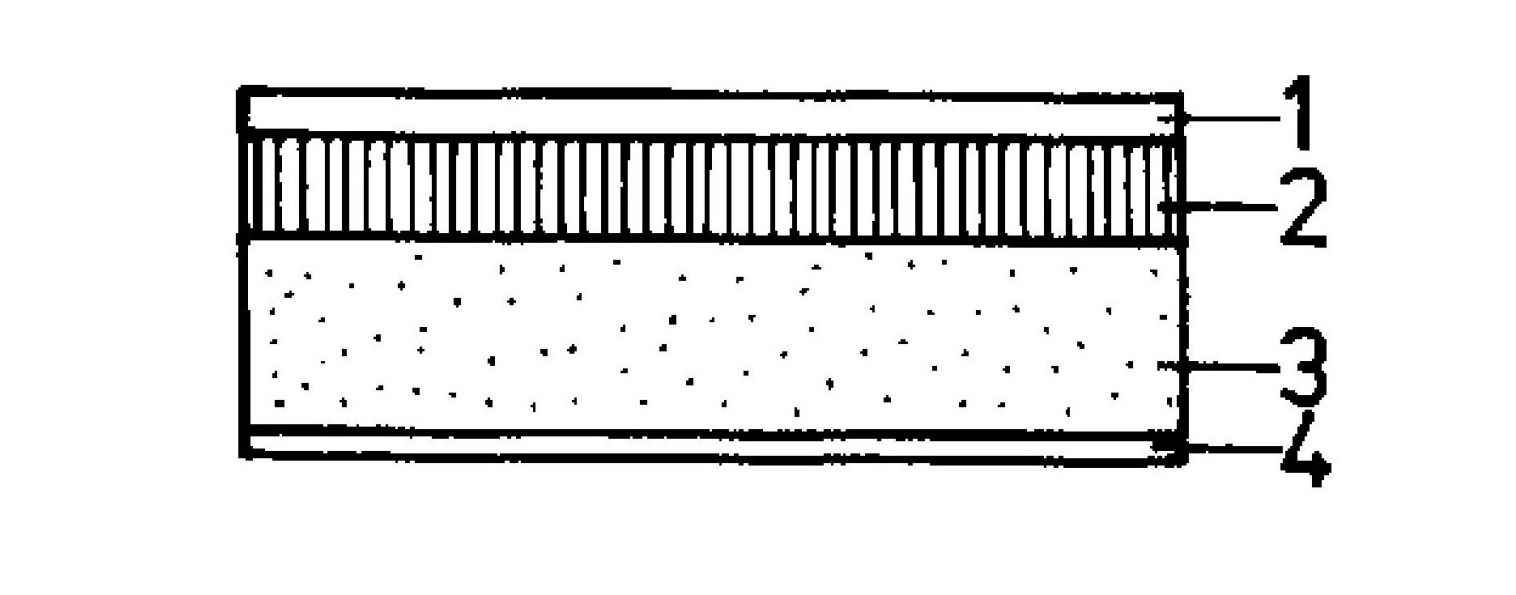

3.0Makasların Yapısı ve Çalışma Prensipleri

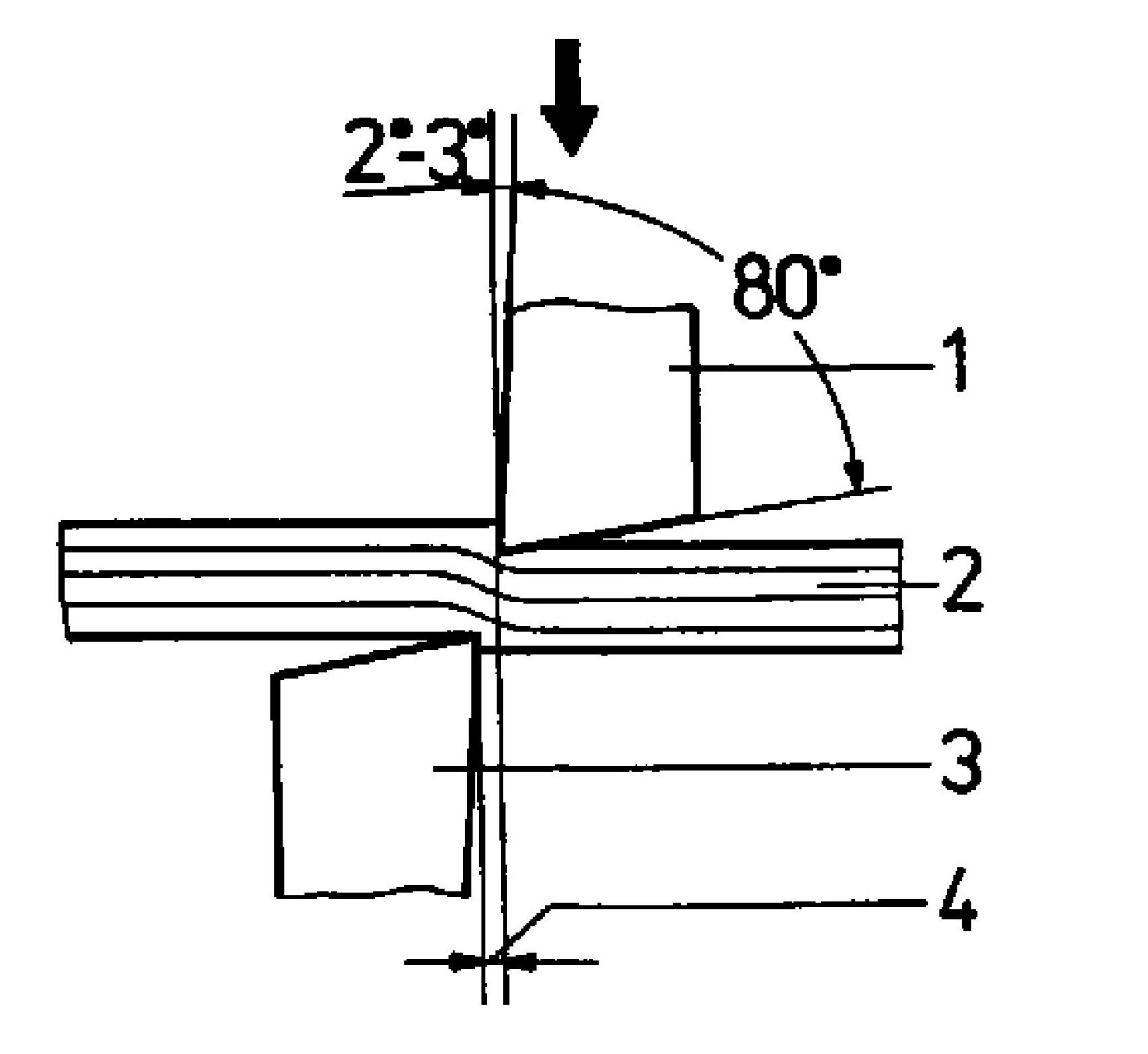

Makaslar, yüksek kesme kuvvetlerine dayanacak şekilde üretilmiştir. Temel teknik hususlar şunlardır:

- Bıçak kama açısı: yaklaşık 80°, stabilite için

- Boşluk açısı: 2°–3°, sürtünmeyi azaltır

- Bıçak boşluğu: Temiz kesimler sağlamak için 0,05–0,1 mm × sac kalınlığı

Uygun olmayan bıçak aralığı, kenarların düzgün olmamasına veya sacların bükülmesine neden olabilir.

Aşırı boşluk, yüzey kalitesinin kötü olmasına ve sacın deformasyonuna yol açar.

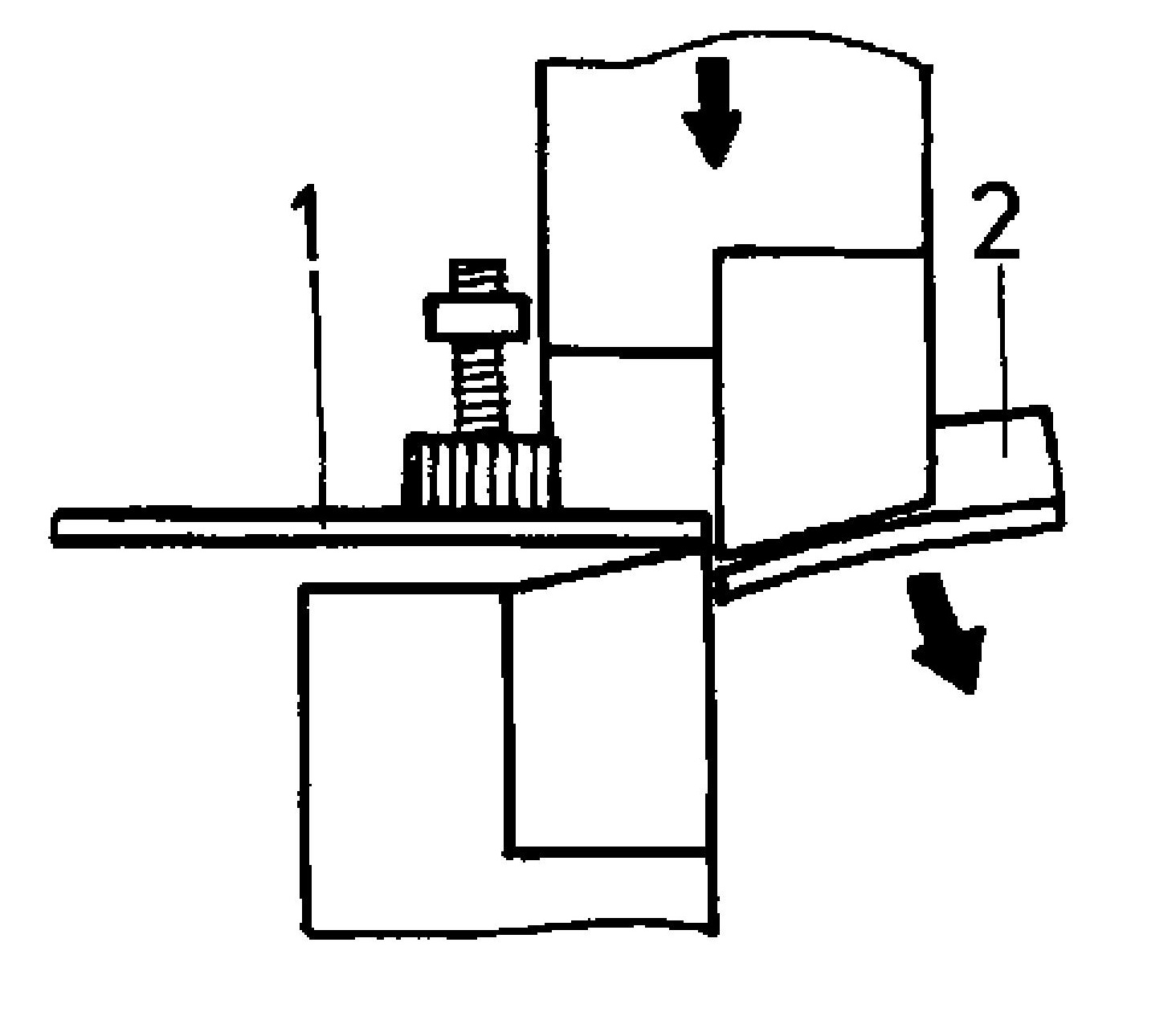

Doğru ayarlanmış bir tutma çubuğunun kullanılması sacın hareket etmesini önler.

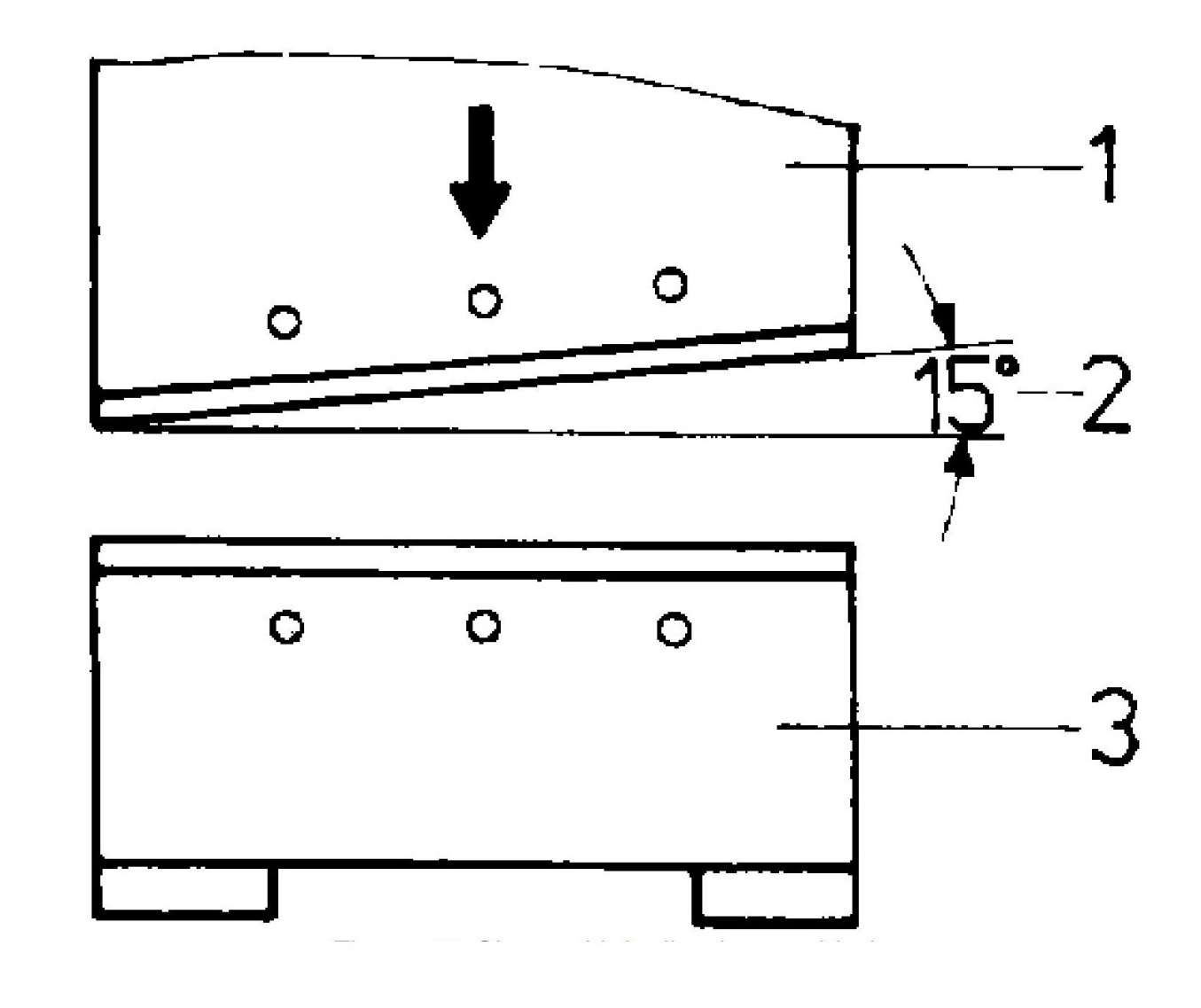

Paralel bıçaklar, tüm kenarı aynı anda keser ve daha fazla kuvvet gerektirir. Çoğu makine, gerekli kesme kuvvetini azaltmak için eğimli bir üst bıçak kullanır.

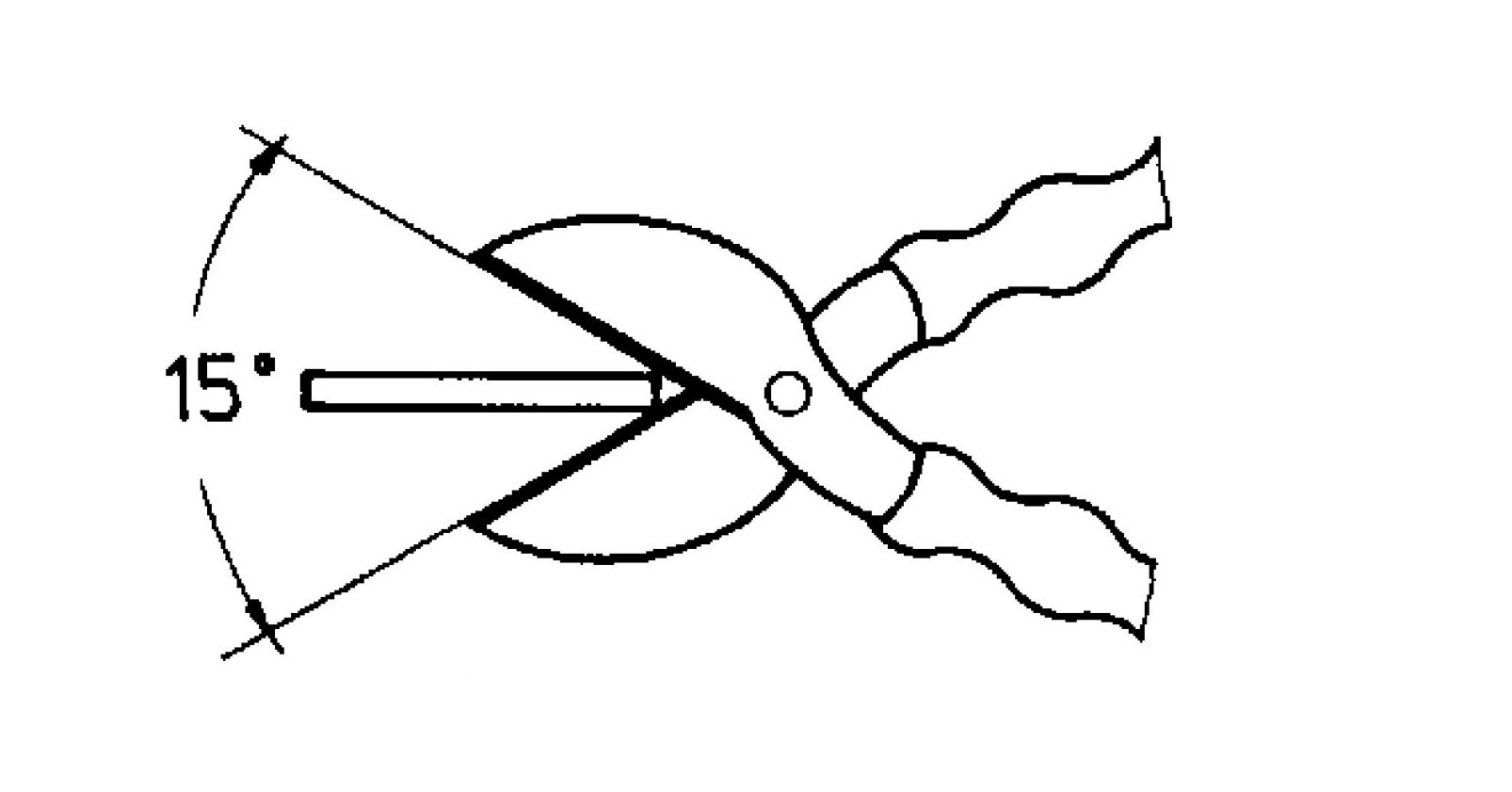

İş parçasının kesme makinesine derinlemesine beslenmesi, kaldıraç etkisini artırır, ancak aynı zamanda iş parçasının kayma riskini de artırır. Kesme kalitesini korumak için bıçak eğim açısı (~15°) gereklidir.

4.0Kırkma İşlemi: Adım Adım İşlem

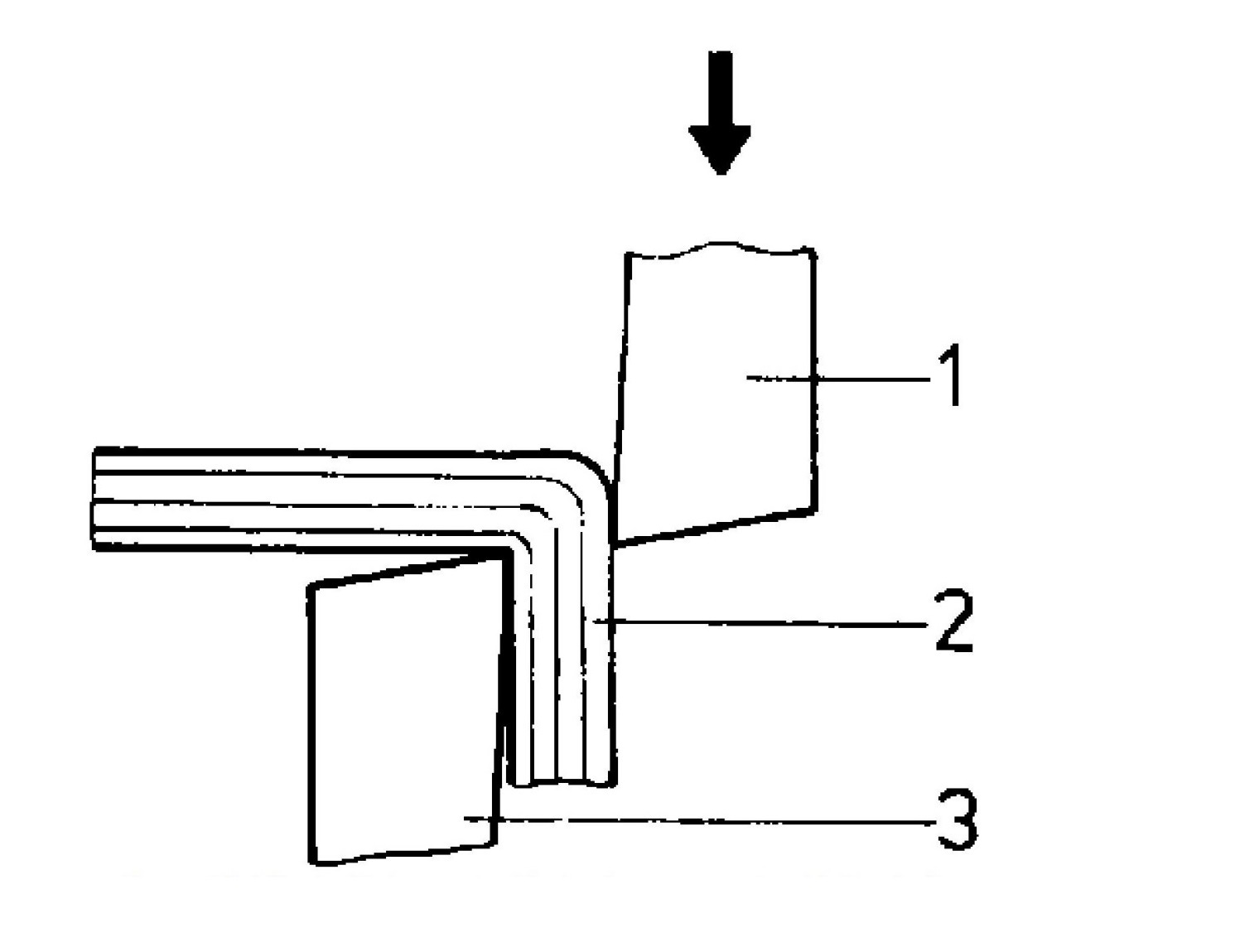

Kırkma işlemi üç temel aşamadan oluşur:

4.1Çentikleme

Bıçakların levhaya temas etmesiyle malzemenin ilk girintisi.

4.2Kesme

Bıçaklar metal yapıyı delip geçer.

4.3Yırtılma

Malzemenin iç gerginlik ve yırtılma nedeniyle nihai olarak ayrılması.

Bu aşamalar kalın sac kesim yüzeylerinde tanımlanabilir bölgeler bırakır.

5.0Kırpma Teknikleri: Kesme Yöntemleri ve Kullanımları

Kırpma, malzeme ayrışmasının türüne ve derecesine göre sınıflandırılabilir:

5.1Kesme

Kısmi derinlik kesimleri, sacı sonraki bükme veya katlama işlemlerine hazırlamak için kullanılır. Kesim, malzemenin tamamını kesmez, ancak hassas ve kontrollü deformasyona olanak sağlamak için bir hat boyunca zayıflatır.

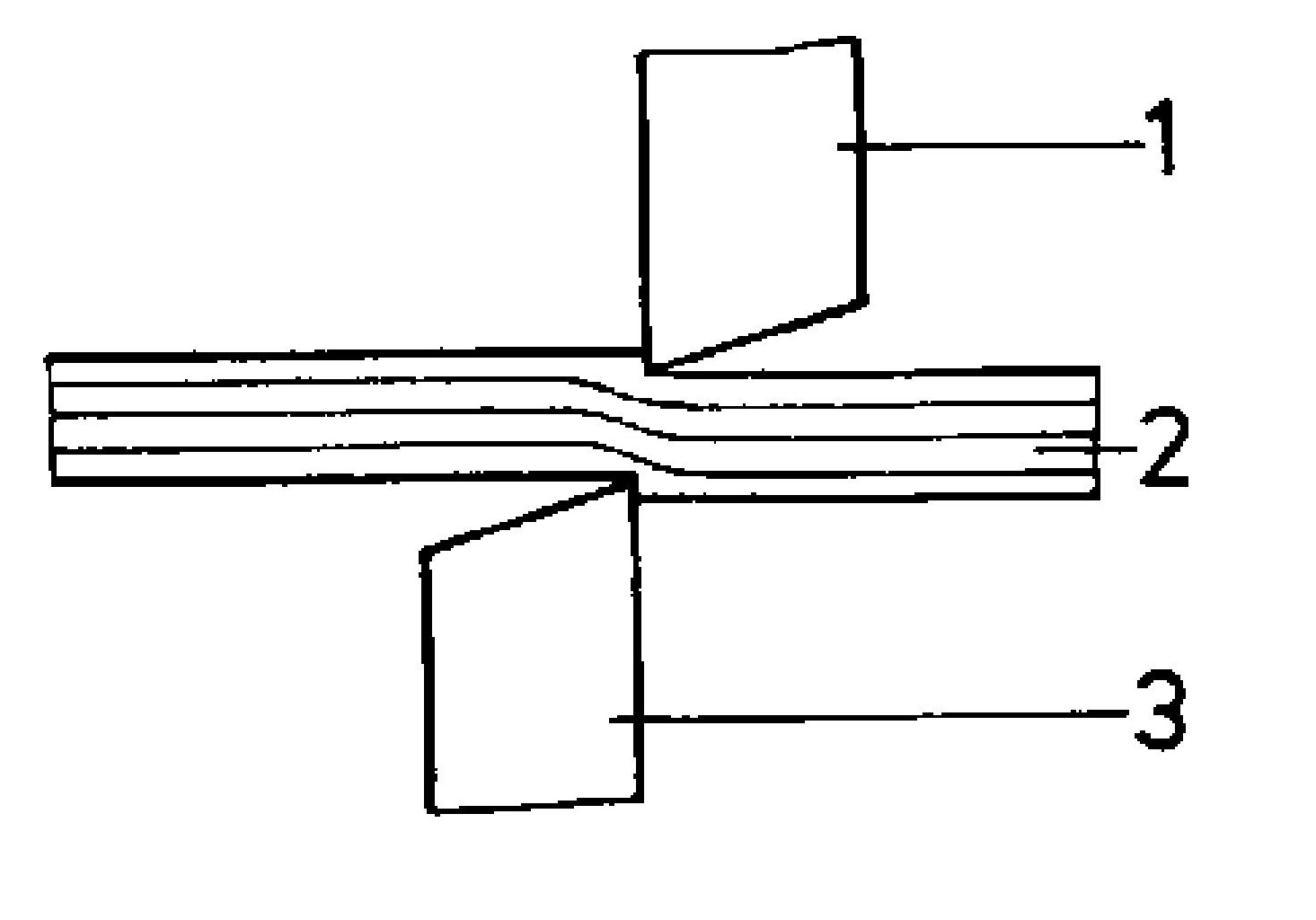

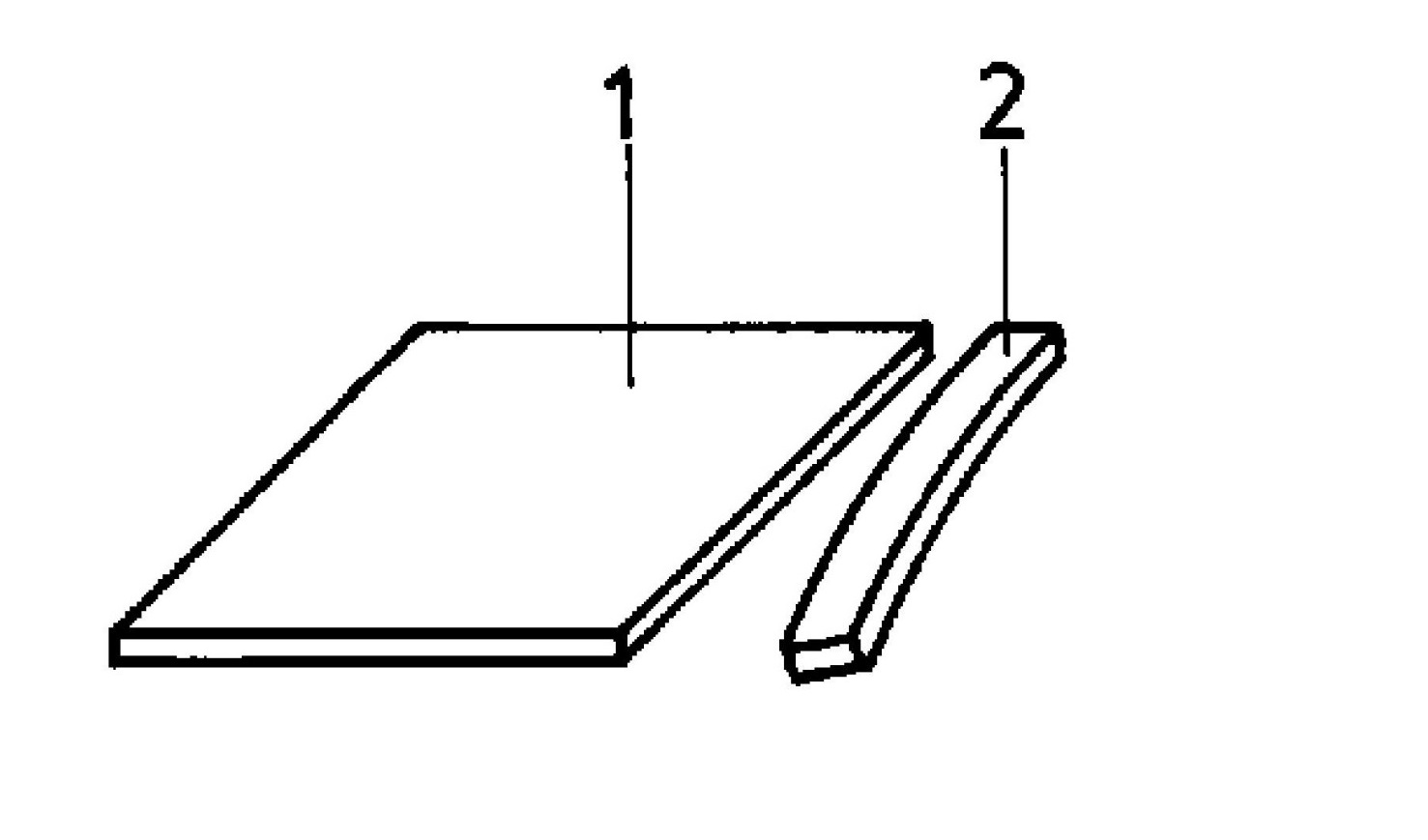

5.2Kesme

Genellikle istenmeyen malzemeyi hurda olarak çıkarmak için iş parçasını iki bölüme ayıran tam bir kesme işlemidir. El veya makine makasları kullanılarak gerçekleştirilen temel bir kesme işlemidir.

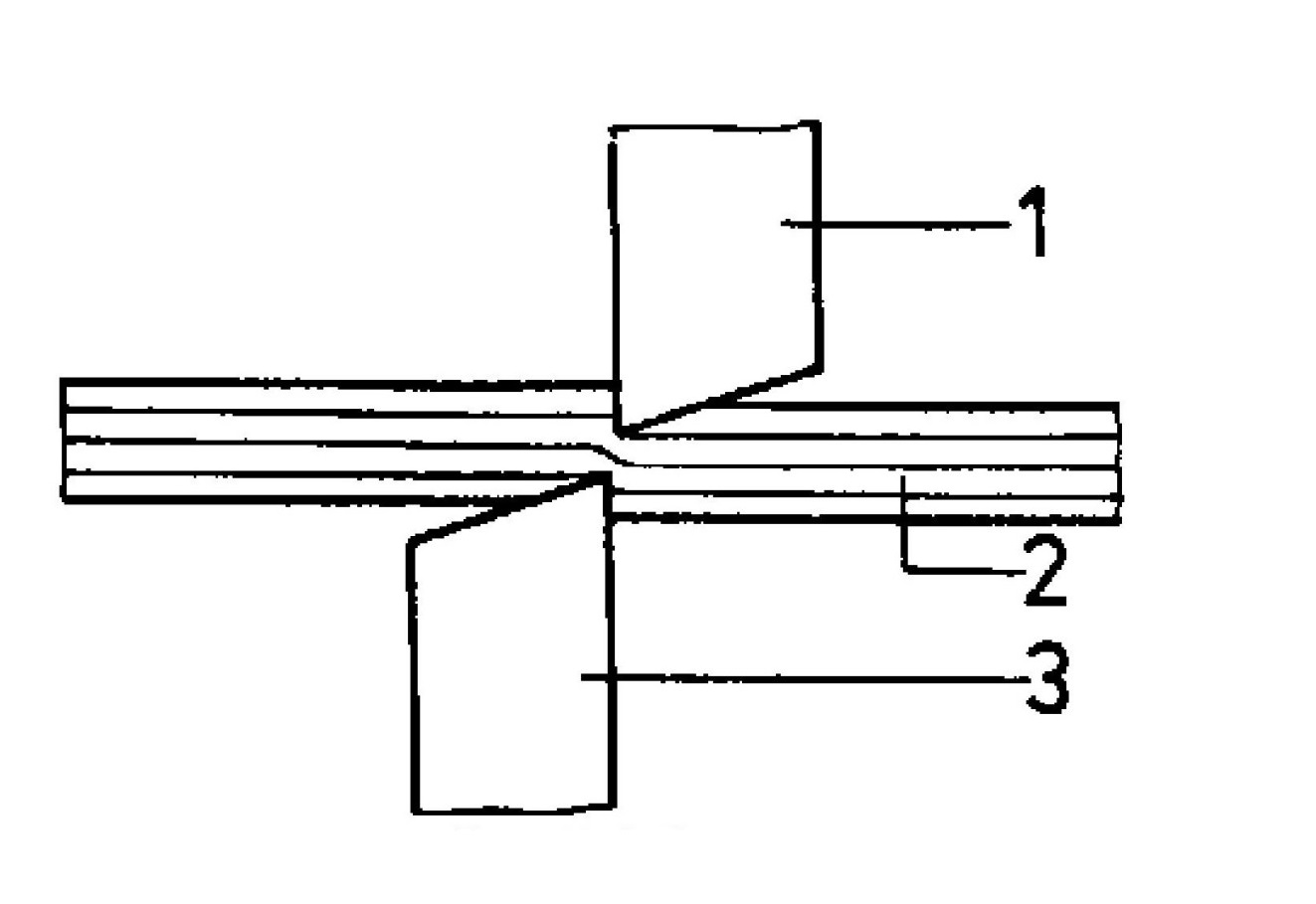

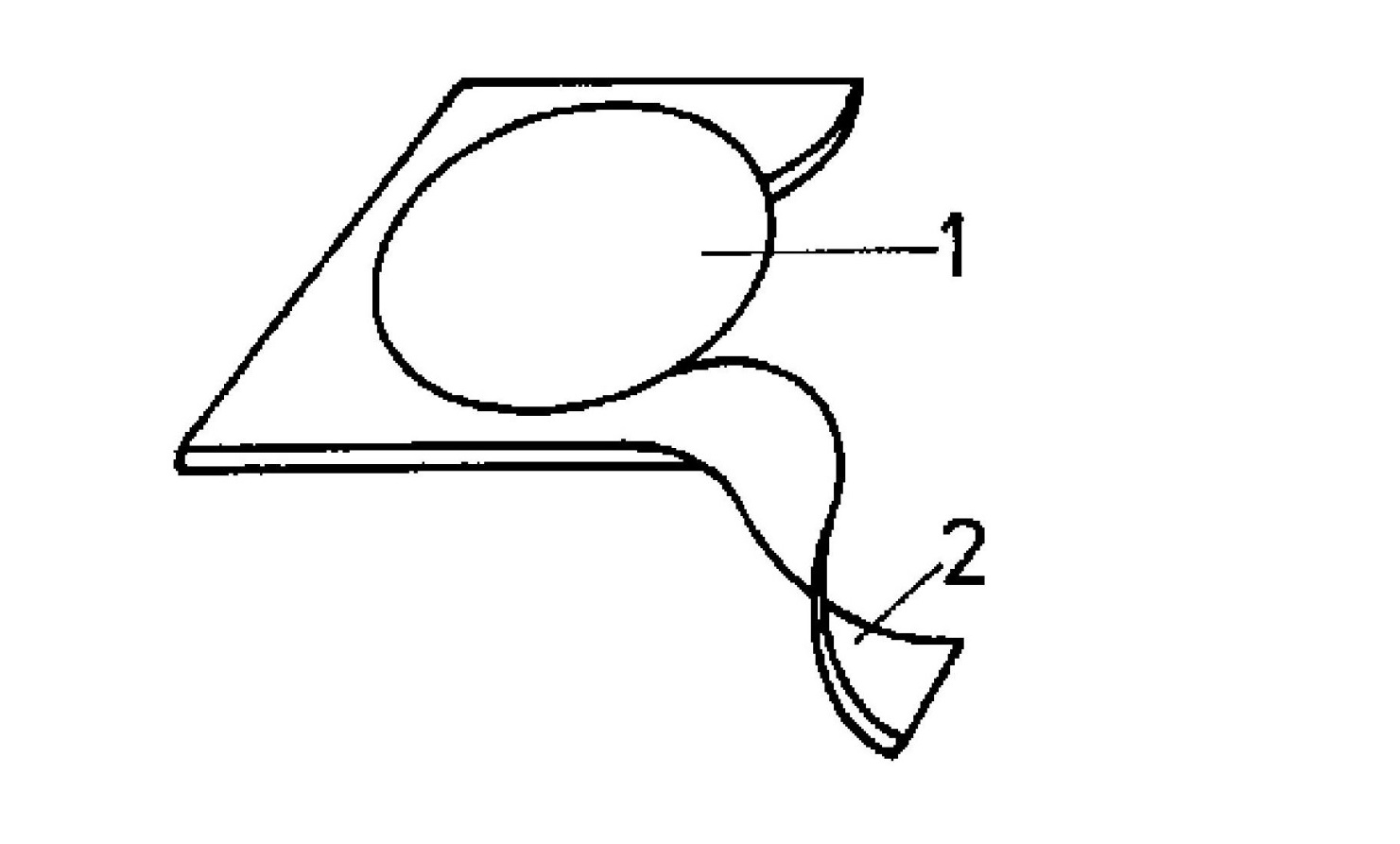

5.3Kesme

Bu teknik, daire veya dikdörtgen gibi kapalı bir kontur boyunca kesmeyi içerir; iç kısım istenen iş parçası, dış kısım ise atılır. Genellikle sac malzemeden işlevsel şekiller çıkarmak için kullanılır.

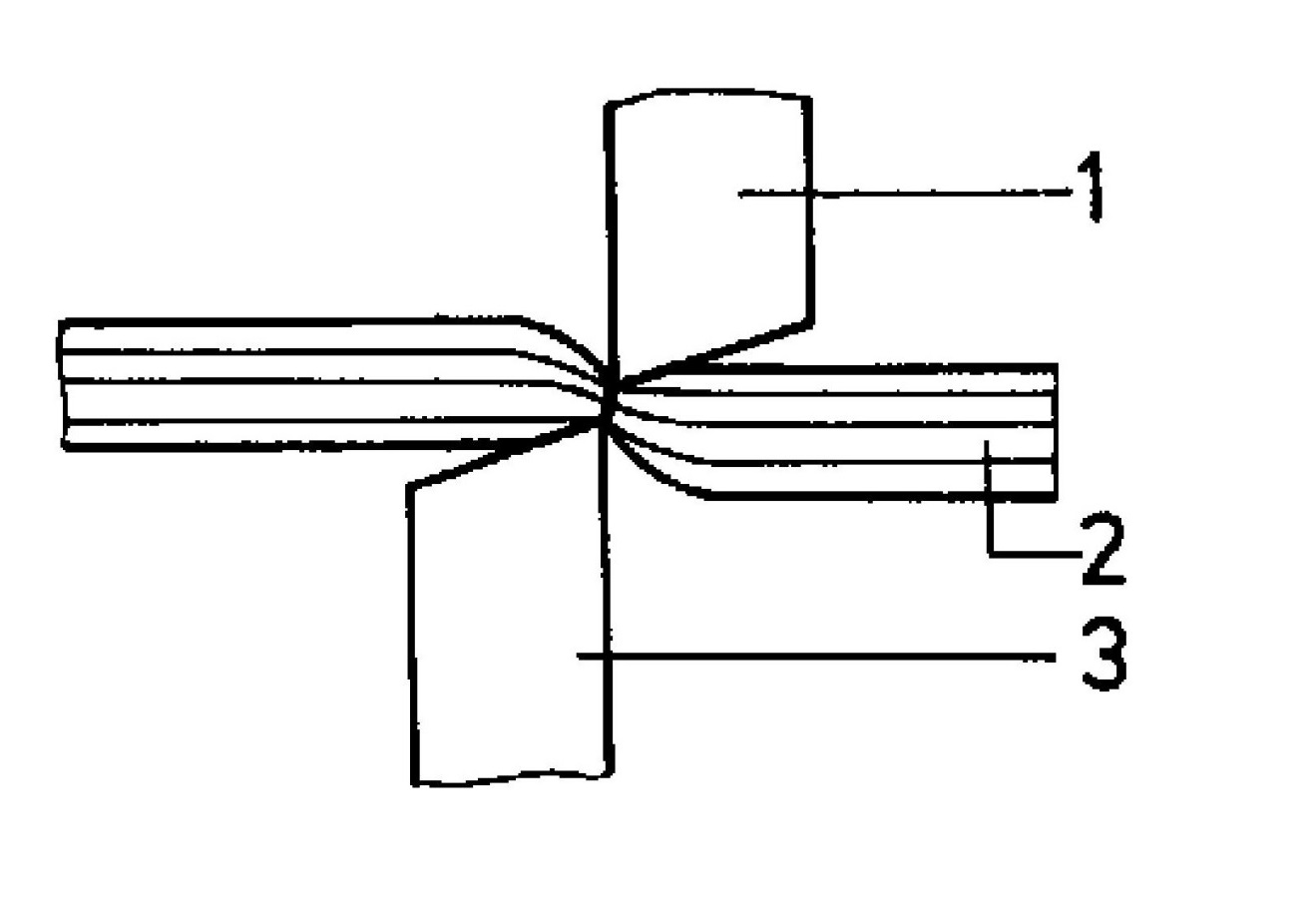

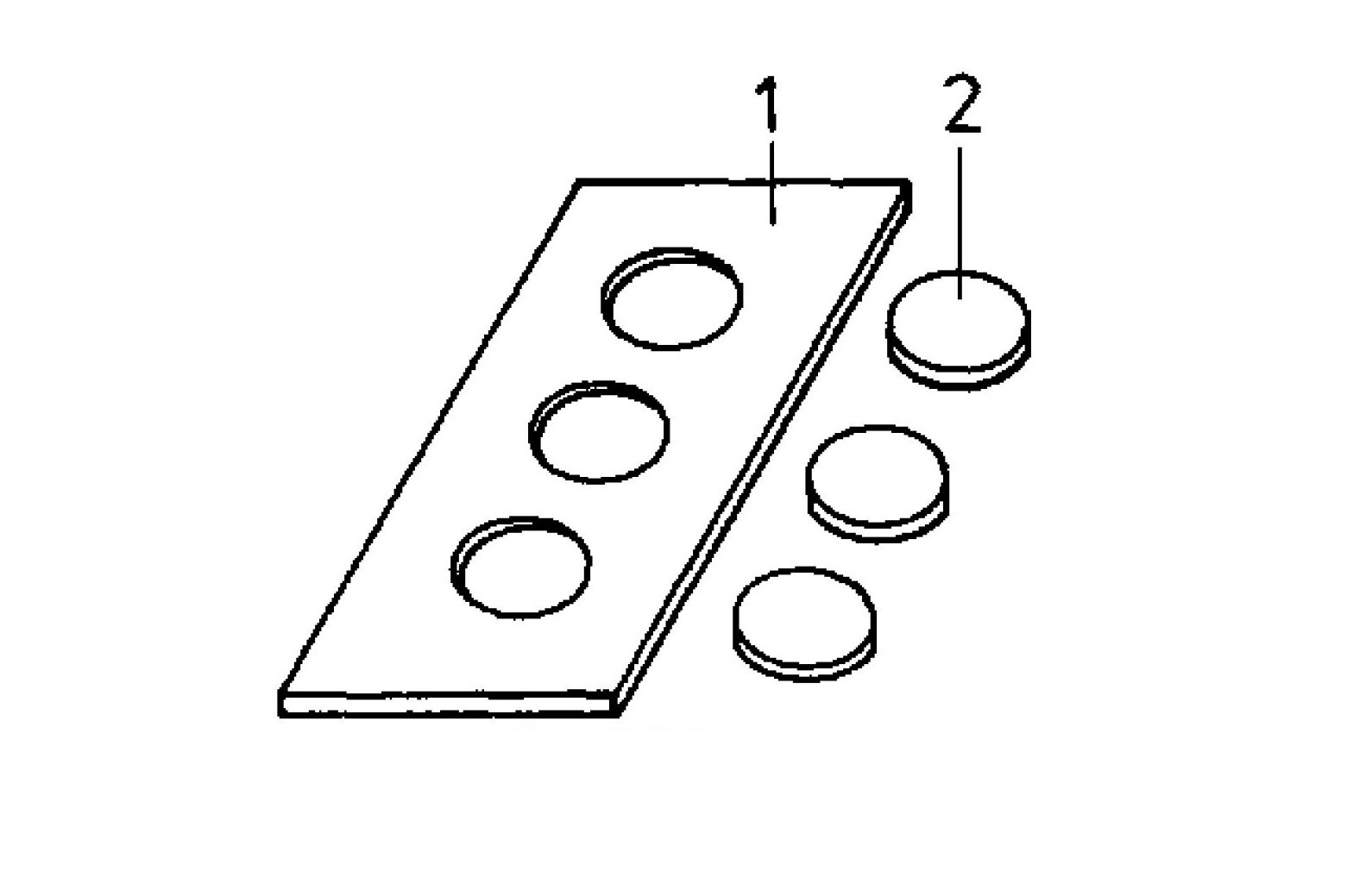

5.4Yumruklama

Kesme işlemine benzer şekilde, delme işlemi de kapalı hatlı bir yol izler. Ancak delme işleminde, çıkarılan iç kısım atık olarak kabul edilir ve kalan çevreleyen sac, asıl iş parçasını oluşturur. Bu, endüstriyel sac işlemede en yaygın işlemlerden biridir.

5.5Modern Üretimde Entegre Presleme

Modern imalat süreçlerinde, pres makineleri, özelleştirilmiş zımba ve kalıp setleri kullanarak yukarıda belirtilen tüm kesme tekniklerini (kesme, kesme, kesme ve delme) gerçekleştirebilir. Bu makineler genellikle progresif kalıp damgalamada kullanılır. hidrolik presler, Ve C çerçeveli presler seri üretimde kullanılır.

Pres makineleri şunları sunar:

- Yüksek tekrarlanabilirlik ve tutarlılık

- Azaltılmış çevrim süreleri

- Tek hamlede karmaşık çok aşamalı kesme

- Besleme ve otomasyon sistemleriyle entegrasyon

Bu entegrasyon onları otomotiv, beyaz eşya ve elektronik üretimi gibi sektörlerde vazgeçilmez araçlar haline getirdi.

6.0İşletim Prosedürleri: Kesme Görevlerinin Gerçekleştirilmesi

6.1Tenekeci Makası ile Kesme

- Sayfayı doğru bir şekilde işaretleyin

- Çeneleri yaklaşık 15° açın, çizgiyle hizalayın

- Makası kısmen kapatın, yırtılmasını önleyin

- Tam uzunluğa doğru adım adım ilerleme

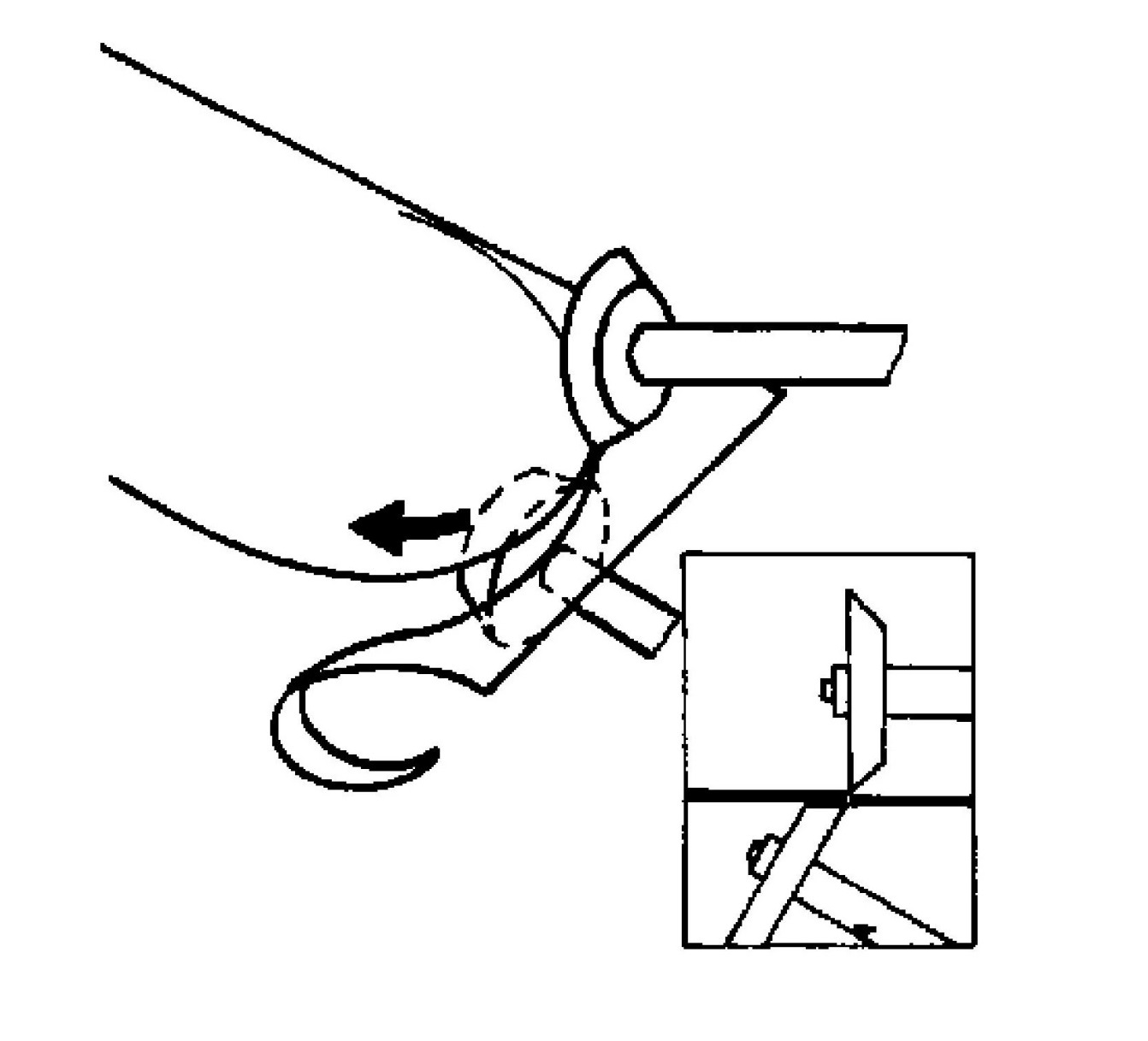

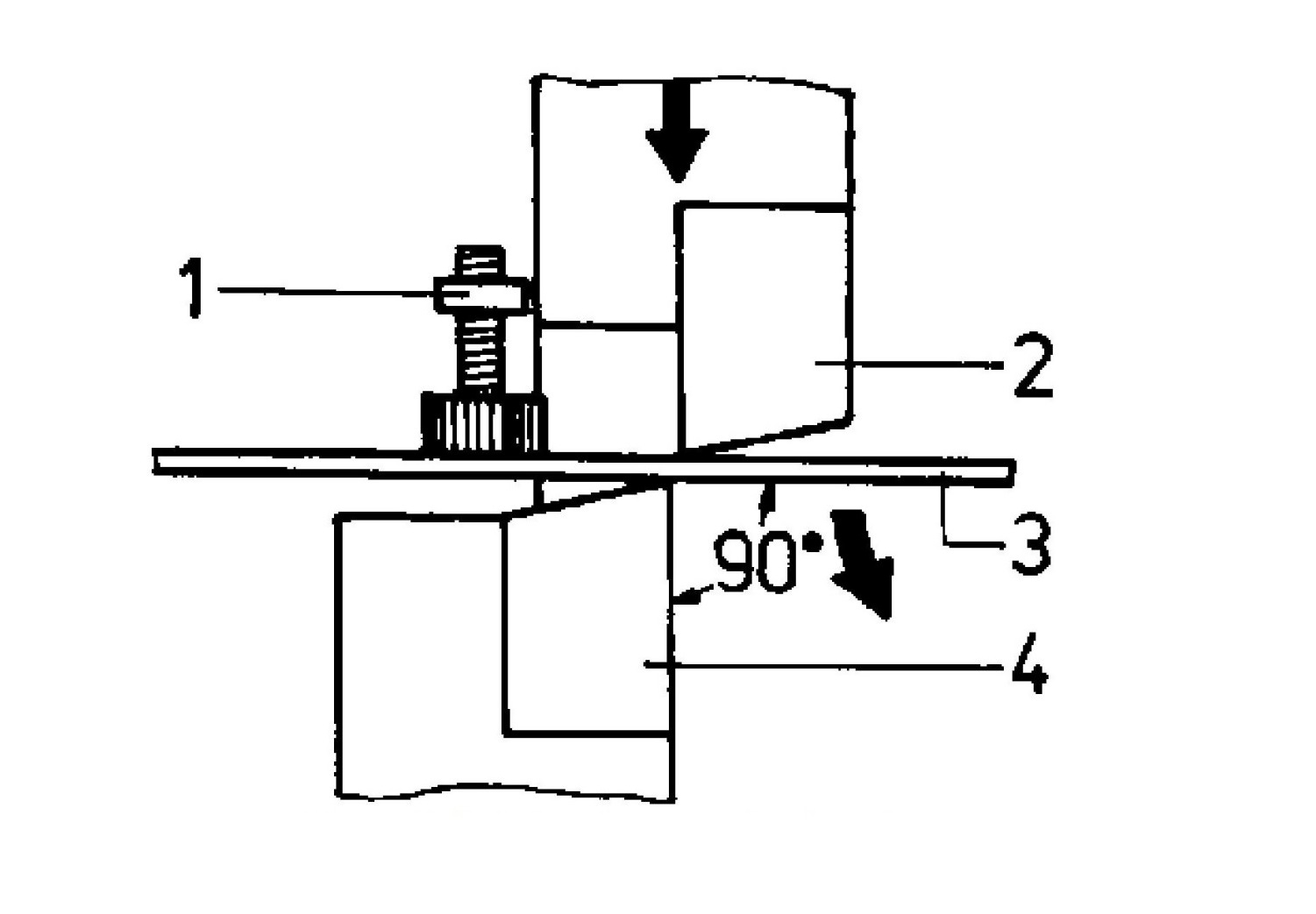

6.2Kaldıraçlı Makasla Kesme

- Sayfayı işaretleyin ve hizalayın

- Gerekirse bıçak boşluğunu ayarlayın

- Tutma çubuğunu devreye alın ve kolu açın

- Bıçağı yavaşça indirin, çatlamayı önlemek için tam vuruştan kaçının

- Kesme işleminden sonra kolu kilitleyin ve hurdayı çıkarın

Hurda tarafını her zaman görüş hattınızın sağına yerleştirin.

6.3Kaldıraçlı Makasla Açılı Kesitlerin Kesilmesi

- İç yüzeyi işaretleyin

- Profilli bölüme bıçak tutucuyu yerleştirin

- Son teknolojiyle uyumlu

- Kilidi açın ve kolu kuvvetlice aşağı çekin

- Atıkları hemen atın

7.0Kırkma İşlemleri için Güvenlik Yönergeleri

- Sac metalle çalışırken eldiven giyin

- Ellerinizi bıçak alanından uzak tutun

- Yalnızca düzgün şekilde bakımı yapılmış aletleri kullanın

- Kesme işleminden sonra el kollarını sabitleyin

- Yapısal profiller için kesit bıçaklarını kullanın

- Ekipman üreticilerinin tüm talimatlarını izleyin

- Yaralanmayı önlemek için bükülmüş veya keskin hurdaları hemen atın

8.0Sıkça Sorulan Sorular

Bıçak açıklığı çok geniş olursa ne olur?

Kötü yüzey kalitesi, çapaklar ve sacda eğilme.

Bıçak kama açısı neden bu kadar büyük?

Kesici kenarın sağlamlığını ve dayanıklılığını sağlamak.

Kesmek ile delmek arasındaki fark nedir?

Kesme işleminde iç parça tutulur, delme işleminde ise iç parça atık olur.

15° eğim açısı neden önemlidir?

Gerekli kesme kuvvetini düşürür ve kesme kalitesini artırır.

Yapısal kesitlerin neden kesit bıçağı ile kesilmesi gerekir?

Düz bıçaklar, katı bölümleri keserken çatlayabilir veya kırılabilir.

9.0Çözüm

Kesme, sac ve çelik profillerin işlenmesinde hızlı, verimli ve güvenilir bir yöntemdir. Takım seçimi, makine ayarı ve güvenlik prosedürlerine hakim olmak, kaliteli sonuçlar sağlar ve metal imalatındaki riski azaltır.