giriiş

Sac metal imalat toleransları, üretilen parçaların boyut, geometri ve diğer özelliklerindeki kabul edilebilir sapmaları tanımlar. Bu toleranslar, doğru kurulum, tutarlı montaj, Ve sorunsuz entegrasyon diğer bileşenlerle birlikte.

Çoğu durumda, üreticiler aşağıdaki kuralları takip eder: ISO 2768-mk kontrol etmek için:

- Doğrusal ve açısal boyutlar

- Düzlük ve doğruluk

- Silindiriklik ve dairesellik

Aşağıdaki bölümler özetliyor standart toleranslar Ve temel tasarım ipuçları hassas ve verimli sac metal imalatı elde etmek için.

1.0Sac Metal Üretiminde Standart Toleranslar

1.1Metal Döndürme Toleransları (ISO 2768 Standart Referansı)

Aşağıdaki tablo, izin verilen sapmaları (mm) göstermektedir. ISO 2768, farklı nominal uzunluk aralıklarına göre:

ISO 2768 Nedir? Standart Toleranslara İlişkin Tam Kılavuz

| Nominal Boyut Aralığı (mm) | Güzel (f) | Orta (m) | Kaba (c) | Çok Kaba (v) |

| 0,5'ten 3'e kadar | ±0,1 | ±0,2 | — | — |

| 3'ten 6'ya kadar | ±0,05 | ±0,1 | ±0,3 | ±0,5 |

| 30'dan 120'ye kadar | ±0,1 | ±0,2 | ±0,5 | ±1,0 |

| 120'den 400'e kadar | ±0,15 | ±0,3 | ±0,8 | ±1,5 |

| 400'den 1000'e kadar | ±0,2 | ±0,5 | ±1,2 | ±2,5 |

| 1000'den 2000'e kadar | ±0,3 | ±0,8 | ±2,0 | ±4.0 |

| 2000'den 4000'e kadar | ±0,5 | ±1,2 | ±3,0 | ±6,0 |

1.2Dış Yarıçap ve Pah Yükseklikleri

| Aralık (mm) | Güzel (f) | Orta (m) | Kaba (c) | Çok Kaba (v) |

| 0,5 ila 3 | ±0,2 | ±0,2 | ±0,4 | ±0,4 |

| 3 ila 6 arası | ±0,5 | ±0,5 | ±1,0 | ±1,0 |

| 6'dan fazla | ±1,0 | ±1,0 | ±2,0 | ±2,0 |

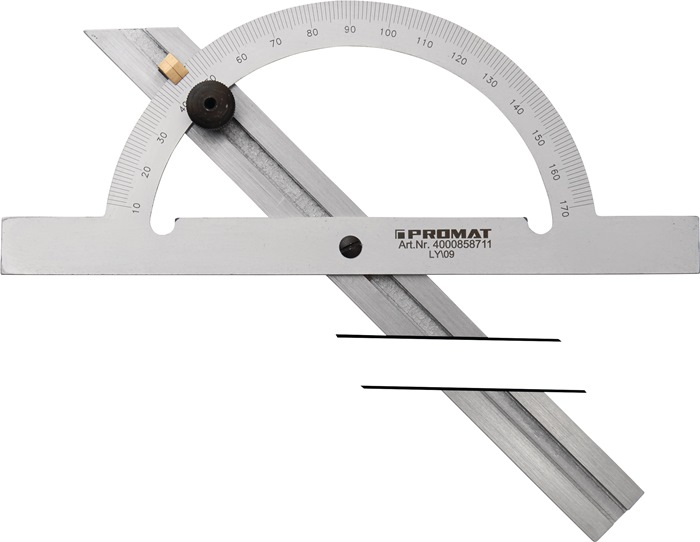

1.3Açısal Boyut Toleransları

| Nominal Uzunluk (mm) | Güzel (f) | Orta (m) | Kaba (c) | Çok Kaba (v) |

| 10'a kadar | ±1° | ±1° | ±1°30′ | ±2° |

| 10 ila 50 yaş arası | ±0°30′ | ±0°30′ | ±1° | ±2° |

| 50 ila 120 arası | ±0°20′ | ±0°20′ | ±0°30′ | ±1° |

| 120 ila 400 arası | ±0°10′ | ±0°10′ | ±0°15′ | ±0°30′ |

| 400'den fazla | ±0°05′ | ±0°05′ | ±0°10′ | ±0°20′ |

2.0Sac Metal Üretimi için Tasarım İpuçları

Tasarımınızı optimize etmek, üretim maliyetlerini düşürmenize ve yüksek kaliteli sonuçlar elde etmenize yardımcı olur. Aşağıda kritik tasarım yönergeleri standart DfM uygulamalarına ve sektör analizlerine dayanmaktadır.

2.1Duvar Kalınlığı

Tekdüzelik: Yapısal bütünlük ve doğru montaj için tüm bileşende tutarlı bir duvar kalınlığının korunması çok önemlidir. Eşit olmayan kalınlık, imalat sırasında eğilme, hizalama hatası ve tolerans sorunlarına yol açabilir.

Önerilen Kalınlık Aralıkları:

- Genel Üretim: 9 – 20 mm (genellikle 3 mm'nin altındaki, işlenmiş saclar için) Kırkma Makineleri veya Giyotin Makası).

- Lazer Kesim:Yüksek hassasiyet ve minimum ısıl bozulma sağlayan CNC Lazer Kesim Makineleri kullanıldığında 5 – 10 mm idealdir.

- Bükme: Pres Fren Makinelerinde tutarlı sonuçlar için 5 – 6 mm önerilir veya CNC Pres Frenleriçatlama veya aşırı geri yaylanma olmadan doğru bükümlerin yapılmasını sağlar.

2.2Bükülmeler

Bükme, sac metal imalatında kritik bir işlem olup, parça hassasiyetini ve genel kaliteyi doğrudan etkiler. Doğru parametre seçimi, minimum malzeme deformasyonu ve tutarlı toleranslar sağlar. Bükme işlemlerinin çoğu, bükme açıları ve boyutları üzerinde hassas kontrol sağlayan Pres Bükme Makineleri veya CNC Pres Bükme Makinelerinde gerçekleştirilir.

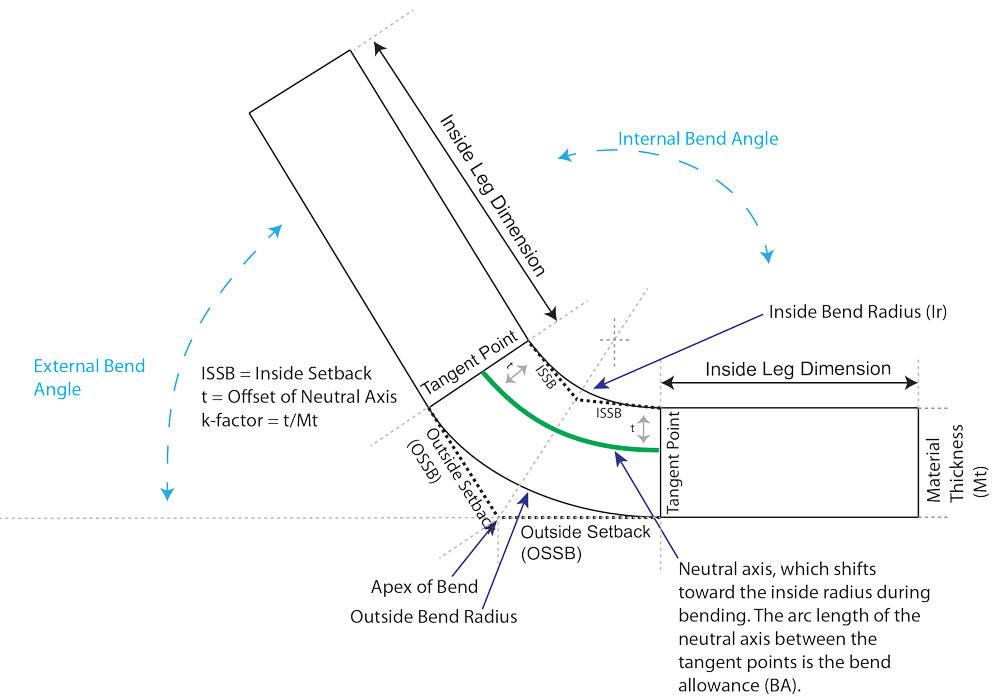

2.3K-Faktörü

- Tanım: K faktörü, nötr eksen (t) ile malzeme kalınlığı (Mt) arasındaki orandır ve şu şekilde ifade edilir: K = t / Mt.

- Önerilen Aralık: 3 – 0,5 (çoğu metal için ortalama ~0,4468).

- Amaç: K-faktörünün doğru hesaplanması, büküm payının ve düz desenlerin belirlenmesine yardımcı olur, yırtılmayı ve aşırı malzeme incelmesini önler. CNC Pres Fren Makineleri Programlanabilir büküm payı hesaplayıcıları ile tekrarlanabilir doğruluk için K-faktörü değerleri otomatik olarak ayarlanabilir.

2.4Bükülme Yarıçapı

- Tanım: Bükülme yarıçapı, bükülme ekseni ile malzemenin iç yüzeyi arasındaki mesafedir.

- Kılavuzlar:

- Paslanmaz çelik gibi sünek malzemeler için, iç viraj yarıçap Çatlamaları önlemek için en azından malzeme kalınlığına eşit olmalıdır.

- Kırılgan metaller (örneğin alüminyum alaşımları) için, gerilmeyi ve bozulmayı azaltmak amacıyla daha büyük bükme yarıçapları önerilir.

- Ekipman İpucu: Modern CNC Pres Frenleri Yarıçaplı takımlar, karmaşık bileşenlerde bile tutarlı bükme yarıçapları elde etmek için idealdir.

2.5Büküm Yönü

Tutarlı büküm yönünün korunması, parçanın yeniden yönlendirilmesi ihtiyacını azaltmaya yardımcı olur, bu da üretim maliyetlerini düşürür ve teslim sürelerini kısaltır. Pres Fren Makineleri Çok eksenli arka dayamalar ile manuel ayarlamalar daha da azaltılabilir ve üretim boyunca düzgün büküm yönü sağlanabilir.

2.6Bükülme Rahatlaması

Kenarlara yakın yerlerde yırtılma veya deformasyonu önlemek için bükülme rahatlaması eklemek önemlidir.

- Derinlik: Bükülme yarıçapından daha büyük.

- Genişlik: En azından malzeme kalınlığına eşit.

- Faydalar: Bükülme rahatlaması, özellikle yüksek mukavemetli çeliklerde işlenmiş sertliği artırır ve geri yaylanmayı en aza indirir. Hidrolik Pres Frenleri veya CNC Servo-Elektrikli Pres Frenleri.

2.7Bükülme Yüksekliği

- Minimum Boy: En azından 2 × malzeme kalınlığı + bükülme yarıçapı.

- Sebep: Çok küçük büküm yükseklikleri, sacın pres frenlerinde doğru şekilde konumlandırılmasını zorlaştırır, bu da büküm kalitesinin düşük olmasına veya deformasyona neden olabilir. CNC Pres Frenleri Küçük büküm yüksekliklerini sıkı toleranslarla oluşturmak için hassas sıkıştırma sistemleri önerilir.

2.8Hems

Kenarlar, keskin kenarları ortadan kaldırmak, güvenliği artırmak ve sac metal bileşenlerine yapısal dayanıklılık kazandırmak için kullanılır.

- Tutarlılık: Gereksiz parça yeniden yönlendirmesini azaltmak ve verimliliği artırmak için aynı büküm yönlendirme yönergelerini izleyin. Pres Fren Makineleri.

- Bükülme Yüksekliği: Genel viraj yüksekliği tavsiyesini karşılamalıdır (≥2 × malzeme kalınlığı + bükülme yarıçapı).

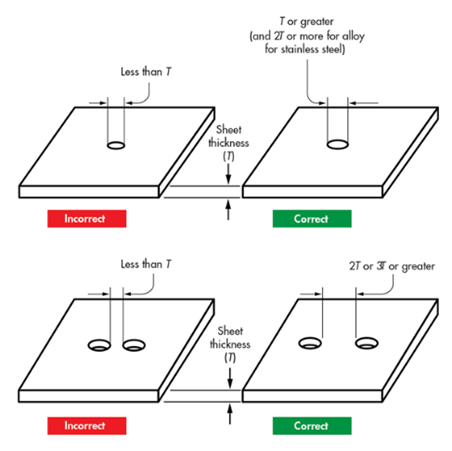

2.9Delik Boyutu ve Aralığı

Kılavuzlar

- Çap: ≥ malzeme kalınlığı (tercihen takım aşınmasını ve maliyetleri azaltmak için daha büyük).

- Aralık: ≥ 2 × sac kalınlığı.

- Kenar Mesafesi: ≥ yırtılmayı önlemek için malzeme kalınlığı.

Özet Tablo

| Tasarım Özelliği | Önerilen Değer |

| Minimum Delik Çapı | ≥ Malzeme kalınlığı |

| Delik Aralığı | ≥ 2 × Malzeme kalınlığı |

| Kenardan Uzaklık | ≥ Malzeme kalınlığı |

2.10Bukleler ve Havşalar

Bukleler

- Dış Yarıçap: ≥ 2 × malzeme kalınlığı.

- Buklelere Yakın Delik Boyutu: ≥ kıvrılma yarıçapı + malzeme kalınlığı

Havşalar

- Derinlik: ≤ 0,6 × malzeme kalınlığı.

- Merkezler Arası Mesafe: ≥ 8 × malzeme kalınlığı.

- Bükülme Çizgisinden Uzaklık: ≥ 3 × malzeme kalınlığı.

2.11Sekmeler ve Çentikler

Sekmeler

- Uzunluk: ≤ 5 × genişlik.

- Genişlik: ≥ 2 × malzeme kalınlığı.

Çentikler

- Genişlik: ≥ malzeme kalınlığı.

- Aralık: Çentikler arasında ≥ 1/8 inç.

- Virajlara Yakınlık: ≥ 3 × metal kalınlığı + bükülme yarıçapı.

2.12Sac Metal Ölçüsü Hususları

- Daha Kalın Levhalar: Ulaşılabilir bükülme açılarını sınırlayabilir ve mikro çatlaklara neden olabilir.

- Önerilen Uygulama: Yüksek yapısal dayanıklılık gerekmediği sürece daha ince, daha esnek metaller kullanın.

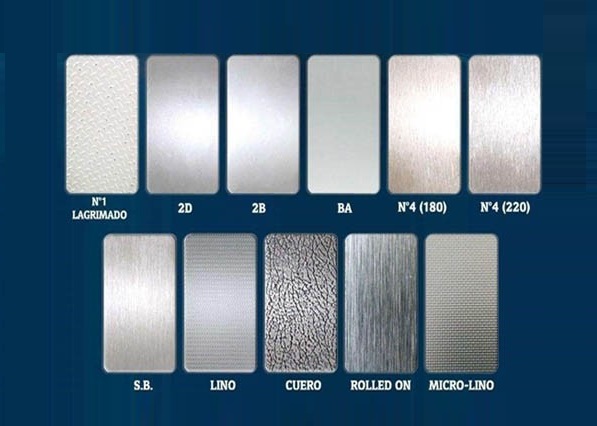

3.0Sac Metal Üretimi İçin Malzemeler

Doğru malzemeyi seçmek şunlara bağlıdır: uygulama, dayanıklılık, korozyon direnci ve işlenebilirlikAşağıda yaygın seçenekler yer almaktadır:

3.1Paslanmaz çelik

Özellikler: Korozyon direnci, yüksek dayanıklılık, sıcaklık dayanımı, iyi şekillendirilebilirlik.

Uygulamalar:

- Pişirme gereçleri

- Havacılık ve otomotiv parçaları

- Gıda işleme ekipmanları

- Kimyasal ve yakıt konteynerleri

3.2Sıcak Haddelenmiş Çelik

Özellikler: Esnek, şekillendirilebilir, boyut toleransı daha azdır.

Uygulamalar:

- Araç çerçeveleri

- Tarım ekipmanları

- Demiryolu rayları ve vagon bileşenleri

3.3Soğuk Haddelenmiş Çelik

Özellikler: ~20% sıcak haddelenmiş, pürüzsüz yüzeyden daha güçlüdür.

Uygulamalar:

- Otomotiv parçaları

- Ev aletleri

- Aydınlatma armatürleri

3.4Bakır ve Pirinç

- Bakır: İşlenebilir, korozyona dayanıklıdır, kolay şekillendirilebilir.

- Pirinç: Korozyona dayanıklı, yüksek elektrik iletkenliği, yüksek sıcaklık dayanımı.

- Uygulamalar: Demirbaşlar, elektronik cihazlar, mutfak eşyaları.

3.5Önceden Kaplanmış Çelik

- Özellikler: Önceden kaplanmış çelik, genellikle kullanılarak işlenir Rulo Açıcı ve Düzleştirici Besleyici Hatlar, damgalama ve bükme işlemleri için düzgün beslemeyi garanti eder

- Uygulamalar: Ekipman gövdeleri, muhafazaları.

3.6Alüminyum

Özellikler: Hafif, sağlam, korozyona dayanıklı, iyi ısı ve elektrik iletkenliğine sahiptir.

Uygulamalar:

- Otomotiv ve uçak parçaları

- Elektrik muhafazaları

- Gıda ambalajı

4.0Sac Metal için Yüzey İşlem Seçenekleri

4.1Boncuk Patlatma

- İşlem:Aşındırıcı parçacıklar (kum veya cam boncukları) basınçlı hava ile püskürtülür.

- Artıları: Pürüzsüz mat doku, çevre dostu, hassas yüzeyler için uygundur.

- Eksileri: Hızlı değil, küçük projeler için ideal değil.

4.2Toz Kaplama

- İşlem: Toz boya püskürtülüp fırınlanarak koruyucu bir tabaka oluşturulur.

- Artıları: Mükemmel korozyon direnci, uzun ömürlü, ekonomik.

- Eksileri: Sınırlı renk karışımı, küçük tirajlar için pahalı olabilir.

4.3Eloksallama

- Türler:

- Tip I: İnce tabaka, kromik asit

- Tip II: Sülfürik asit, korozyona dayanıklı

- Tip III: Sert kaplama, aşınmaya dayanıklı

- Artıları: UV ışınlarına dayanıklı, dayanıklı yüzey

- Eksileri: Belirli metallerle sınırlıdır

4.4Fırçalama

- İşlem: Filament fırçalar çapakları giderir ve yüzey pürüzsüzlüğünü artırır.

- Artıları: Dayanıklılığı ve korozyon direncini artırır

- Eksileri: Hasara karşı hassastır, fırça izleri kalabilir

4.5Serigrafi Baskı

- Kullanmak: Logolar, etiketler, güvenlik talimatları

- Artıları: Maliyet açısından uygun, renk ve boyut kısıtlaması yok

- Eksileri: Hassas renk eşleştirmesi zordur

4.6Sac Metal Üretiminde Tolerans Kontrolünün Önemi

Sıkı toleransların korunması şunları sağlar:

- Doğru montaj ve kurulum

- Azaltılmış malzeme israfı ve yeniden işleme

- Geliştirilmiş dayanıklılık ve performans

- Daha düşük üretim maliyetleri ve daha hızlı teslim süreleri

5.0Çözüm

Doğru bir şekilde anlamak ve uygulamak sac metal imalat toleransları sağlamak için kritik öneme sahiptir yüksek kaliteli parçalar, maliyet etkinliği, Ve hızlı üretim döngüleriISO 2768 standartlarını takip ederek ve bunları entegre ederek üretim için tasarım (DfM) Tekdüze duvar kalınlığı, doğru büküm yarıçapları ve uygun delik aralığı gibi prensipler, yeniden işlemeyi azaltır, montaj doğruluğunu artırır ve ürün ömrünü uzatır.

Sağ ile birleştirildiğinde malzeme seçimi Ve yüzey bitirme seçenekleriBu uygulamalar, üreticilerin endüstriler genelinde tutarlı sonuçlar elde etmesine yardımcı olur, örneğin: otomotiv, havacılık, elektronik, Ve endüstriyel makineler.

6.0Sıkça Sorulan Sorular (SSS)

Sac metal imalatında standart tolerans nedir?

Çoğu üretici bunu takip ediyor ISO 2768-mk, küçük parçalar için ±0,05 mm'den çok büyük bileşenler için ±6,0 mm'ye kadar değişen doğrusal boyut toleranslarıyla.

Sac bükümünde önerilen K-faktörü nedir?

The K-faktörü tipik olarak şu aralıklarda değişir: 0,3 ila 0,5ortalama olarak 0.4468 Çoğu bükme işlemi için.

Duvar kalınlığı sac metal imalatını nasıl etkiler?

Daha kalın saclar yapısal mukavemeti artırır, ancak elde edilebilir bükülme açılarını sınırlayabilir ve çatlama riskini artırabilir. Daha ince sacların şekillendirilmesi ve bükülmesi daha kolaydır, ancak yapısal sertliği azaltabilir.

Korozyon direnci açısından hangi malzemeler en iyisidir?

Paslanmaz çelik, alüminyum, bakır ve pirinç Mükemmel korozyon direnci sunar. Paslanmaz çelik, gıda, tıp ve kimya endüstrilerinde yaygın olarak kullanılır.

Dış mekan uygulamaları için en iyi yüzey kalitesi hangisidir?

Toz boya Ve eloksallama Yüksek korozyon, UV ve hava koşullarına dayanıklılıkları nedeniyle dış mekan kullanımı için idealdir.