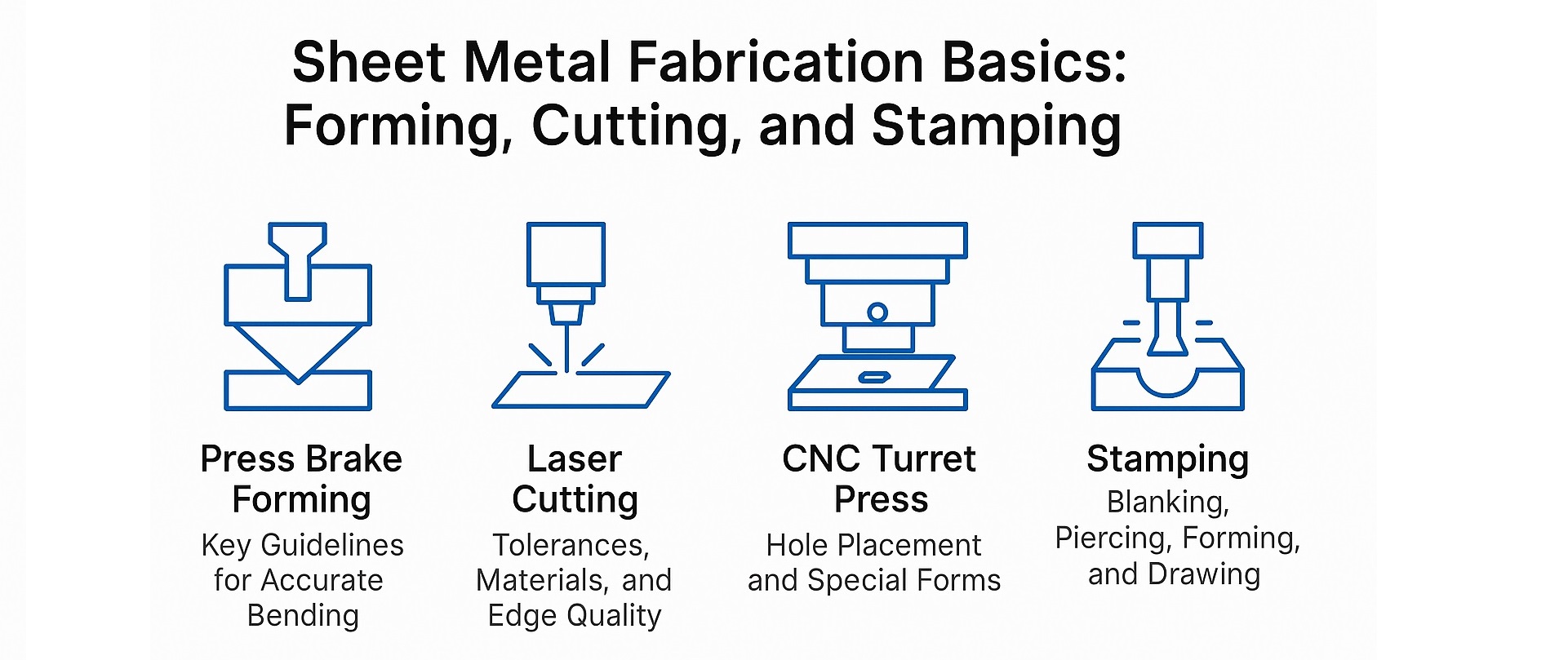

Sac metal imalatı, kalite, verimlilik ve maliyet etkinliğini garanti altına almak için her biri belirli tasarım hususlarına sahip bir dizi şekillendirme ve kesme işlemini içerir. Bu kılavuz, aşağıdakiler için temel şekillendirme yönergelerine odaklanmaktadır: Pres Fren Şekillendirme, ayrıca kesme prensipleri Lazer Kesim Makineleri Ve CNC Taret Presleri.

1.0Şekillendirme Temelleri: Pres Bükme Şekillendirme Kılavuzları

1.1Pres Bükme Şekillendirme için Temel Tasarım Yönergeleri

- Boyutlandırma Stratejisi: Mümkün olduğunca parçayı tek bir yönde boyutlandırın. Pres bükme işlemi ardışık bir bükme işlemi olduğundan, her büküm küçük bir boyutsal değişime neden olur. Tek yönlü boyutlandırma, süreç akışıyla uyumludur ve tolerans birikimini kontrol etmeye yardımcı olur.

- Bükülme Toleransları: Bir bükülme toleransı +/–0,007 inçtavsiye edilir. Daha dar toleranslar elde edilebilir olsa da, üretim maliyetlerini önemli ölçüde artırır.

- Tutarlı Bükülme Yarıçapı: Mümkün olduğunca bir parçadaki tüm bükümler için aynı büküm yarıçapını kullanın. Bu, kurulum değişikliklerini azaltır. Pres büküm takımları buna göre boyutlandırıldığı için, kesirli inç cinsinden belirtilen yarıçaplar tercih edilir.

- Özellikten Kenara Boyutlandırma: Birden fazla düzlemde özellikten özelliğe boyutlandırma yerine, bir özellikten kenara boyutlandırma. Özellikten büküme boyutlandırma, maliyetleri artıran özel ölçüm veya fikstürler gerektirebilir.

- Kritik Boyutlar: Yalnızca gerçekten kritik boyutlar belirtilmelidir. Gereksiz sıkı toleranslar, aşırı üretim maliyetlerine yol açabilir.

- Dış ve İç Boyutlar: İç ölçü kritik olmadığı sürece, şekillendirme hassasiyeti için her zaman dış ölçüyü kullanın.

1.2Sac Metal Tasarımında Kritik Şekillendirme Hususları

Sac Metal Şekillendirmede Kritik Boyutlar: Kullanmak dış boyutlar ölçüm için birincil referans olarak kullanılmadığı sürece iç boyut işlevsel olarak kritik öneme sahiptir. Bu yaklaşım, denetimi basitleştirir, tolerans yığılmasını azaltır ve gereksiz üretim maliyetlerini en aza indirir.

1.3Kabartmalar ve Ofsetler

Kabartma ve ofset boyutları, toplam yükseklik kritik olmadığı sürece malzemenin aynı tarafına referans almalıdır. Aşırı belirleme, parça maliyetini gereksiz yere artırabilir.

1.4Bükülme Yarıçapı Önerileri

Kural olarak, iç bükülme yarıçapı Malzeme kalınlığına eşit olmalıdır. Daha küçük bir yarıçap, yumuşak metallerde malzeme akışı sorunlarına ve daha sert malzemelerde çatlamalara neden olabilir.

1.5Bükülme Rahatlaması

Kenara yakın şekillendirmelerde, büküm rahatlığı yırtılmayı önler.

- Kenardan büküme kadar olan mesafe en az büküm yarıçapına eşit olmalıdır.

- Kabartma derinliği büküm yarıçapını aşmalı ve kabartma genişliği en azından malzeme kalınlığına eşit olmalı, tercihen kalınlık + 1/64 inç olmalıdır.

1.6Yakın Deliklerin Oluşturulması

Bükme sırasında delik deformasyonunu önlemek için aşağıdaki yönergeleri izleyin:

- Çapı 1'den küçük delikler: Minimum mesafe D = 2T + R

- Çapı 1 inçten büyük delikler veya yuvalar: Minimum mesafe D = 2,5T + R

(T = Malzeme Kalınlığı, R = Bükülme Yarıçapı)

1.7Form Yükseklik Kalınlık Oranı

Sac metal için minimum form yüksekliği (D): Ç = 2,5T + RDaha düşük yükseklikler mümkündür ancak çoğu zaman maliyetli ikincil işlemler gerektirir.

1.8Kenar Bozulması

Çarpılma nedeniyle oluşan kenar taşması, malzeme kalınlığının yarısı kadar olabilir. Daha kalın metaller veya daha dar yarıçaplar için, kenar kabartması kabul edilemez taşmayı önleyebilir.

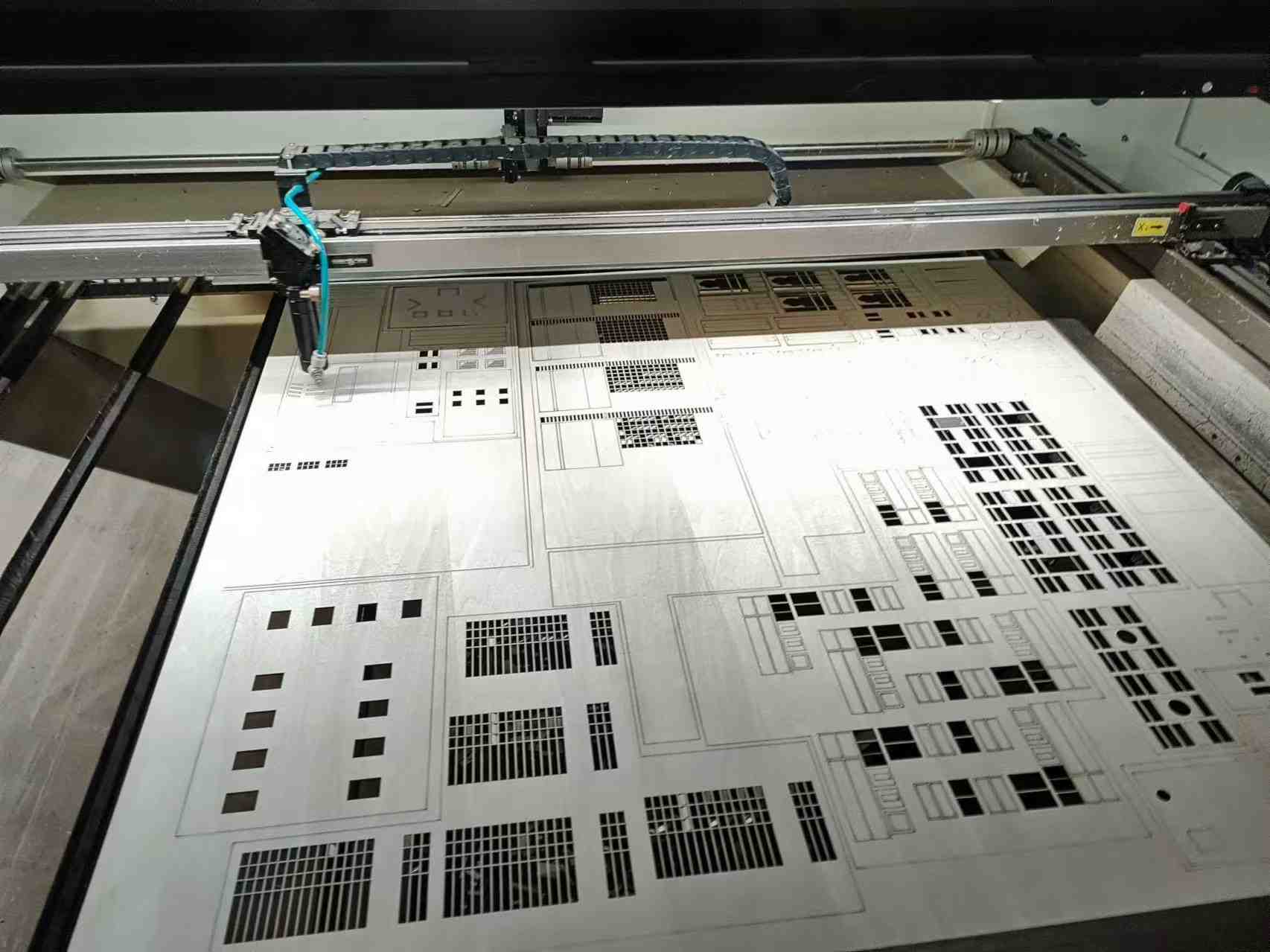

2.0Lazer Kesim Temelleri

2.1Toleranslar ve Kesme Limitleri

- Standart özellikten özelliğe tolerans: +/–0,004 inç

- Minimum kesim genişliği: 008 inç., ışın genişliğine göre belirlenir.

2.2Malzeme Kısıtlamaları

Lazer kesimini sınırlayan üç ana faktör vardır: Yansıtma, kalınlık ve yanıcılık:

- Maksimum Kalınlık: Metaller kadar 3/8 inçkesilebilir, ancak kenar kalitesi kalınlıkla birlikte azalır.

- Yansıtıcılık: Bakır veya gümüş gibi yüksek yansıtıcılığa sahip metaller ışını dağıtır ve bu nedenle uygun değildir.

- Yanıcılık: Isıya duyarlı veya yanıcı malzemeler kesilmeden önce test edilmelidir.

2.3Kabul Edilebilir Malzemeler

- Çelik (Paslanmaz, CRS, HRS)

- Alüminyum (çapaklarının alınması gerekebilir)

- Galvanizli ve Galvanizli çelik

- Plastik ve Karton (ısı ve yanıcılık testine tabidir)

2.4Kabul Edilemez Malzemeler

- Bakır ve değerli metaller (yüksek yansıtma)

- Kağıt stoğu (alev geciktirici ile işlenmediği sürece)

2.5Isıdan Etkilenen Bölge (HAZ)

Lazer kesim, kenarlarda lokal sertleşmeye neden olur ve bu durum özellikle kalın metallerde diş açma veya raybalama gibi ikincil işlemleri etkileyebilir.

2.6Delik Çapı Hususları

Lazerle kesilmiş delikler hafifçe koniktir (giriş > çıkış çapı). Minimum delik boyutu, stok kalınlığının 20%'si kadar küçük olabilir.

3.0CNC Taret Presi Temelleri

The CNC Taret Presi düşük ila orta hacimli üretimler, prototipler ve standart "yumuşak takımlar" kullanılarak uygun maliyetli üretim için oldukça verimlidir.

3.1Toleranslar ve Boyutlandırma

- Özellik-özellik toleransı: +/–0,004 inç

- Delinmiş delik toleransı: +/–0,002 inç

- Konik veya hizasız olabilecek kenarlar yerine anlamlı veri noktaları (örneğin delik merkezleri) kullanın.

3.2Özel Formlar

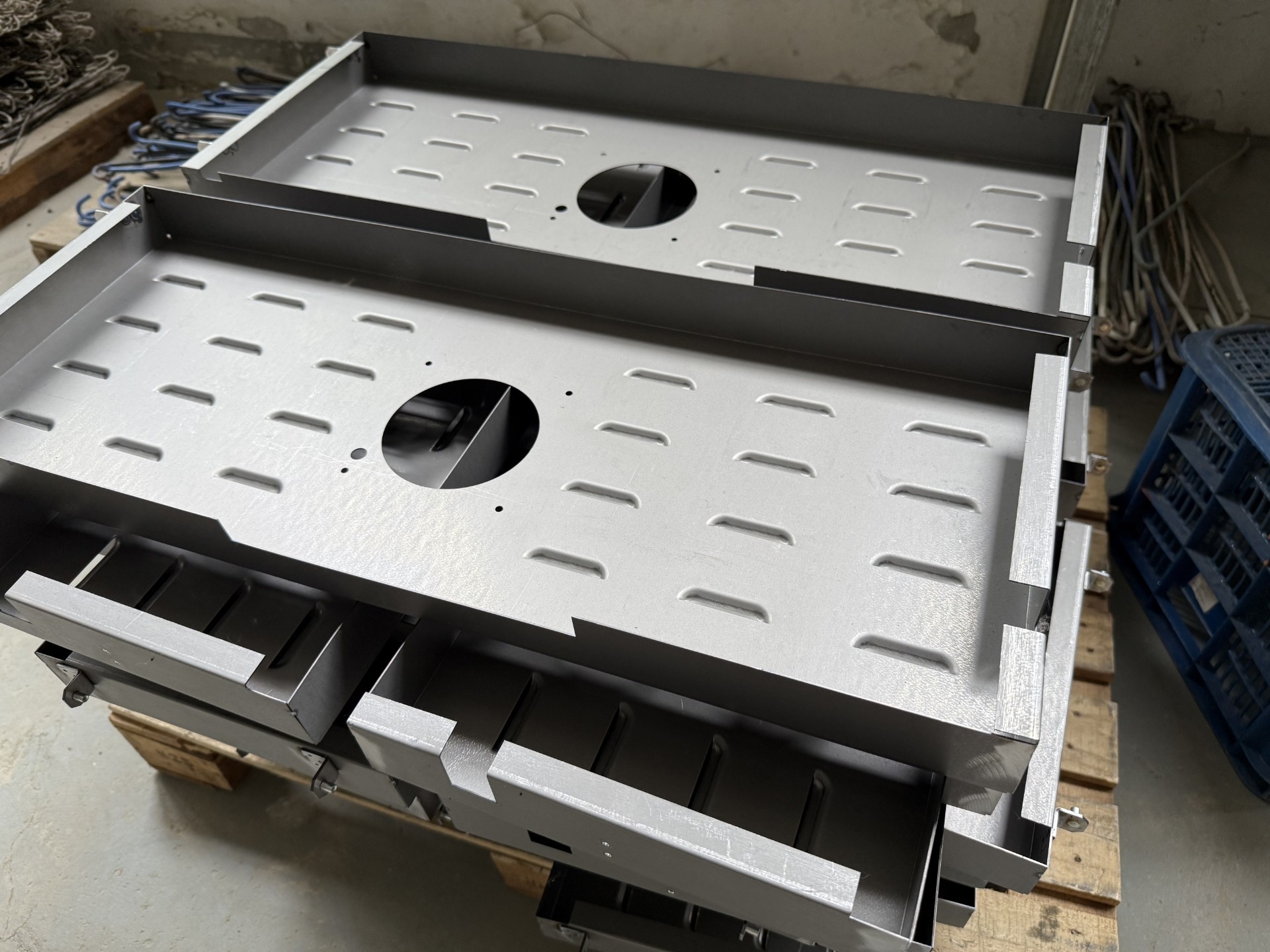

Taret presleri, havşa açma, kabartma, ofset, kart kılavuzları, yarım kesme ve kaynak çıkıntıları gibi çeşitli özellikler üretebilir. Form derinliği <5/16 inç olmalı ve 3,5 inç çapındaki bir daireye sığmalıdır.

3.3Delikten Kenara Boşluk

En azından delikleri açık tutun bir malzeme kalınlığı Şişkinliği önlemek için kenarlardan uzak tutun. Delikleri sabitlemek için, ilave gerilime dayanacak ekstra kalınlıkta bir ağ kullanın.

3.4Delik Çapı Kalınlık Oranı

Delik çapı, malzeme kalınlığından az olmamalıdır. Yüksek çekme mukavemetine sahip malzemeler daha büyük zımba çapları gerektirir.

3.5Özellik Yerleştirme

Delme sırasında düzleşmeyi önlemek için bitişik şekillendirilmiş parçalar arasında boşluk bırakın. Progresif takımlar, daha düşük ilk takım maliyetleriyle küçük parçaları verimli bir şekilde işleyebilir.

3.6Büyük Yarıçapları Kemirmek

Düz bir aletle birden fazla vuruş yapılarak büyük yarıçaplar oluşturulur ve bu da çapak alma ile düzeltilebilen taraklı bir kenar oluşturur.

3.7Havşalar

Havşalar, malzeme kalınlığına ve tolerans gereksinimlerine bağlı olarak şekillendirilebilir, delinebilir veya işlenebilir:

- Oluşturuldu: Düşük maliyet, ince ölçüler için (≤18 ölçü).

- Yumruklanmış: 18'den kalın ölçüler için yaygındır.

- Delinmiş + İşlenmiş: Sert veya ağır metaller için.

- İşlenmiş Tamamlandı: Yüksek maliyetlidir, sadece yüksek hassasiyetli veya kalın malzemelerde kullanılır.

4.0Damgalama Temelleri: Hassas Sac Metal Damgalama için Temel Yönergeler

4.1Kesim: Boyutsal Doğruluk ve Kenar Kalitesi

Kesme, sac levhadan zımba ve kalıplar kullanılarak düz şekiller kesme işlemidir. Boyutsal doğruluk genellikle şu şekilde kontrol edilir: kesme alanı veya delme tarafında "kesik bant", çünkü kalıp tarafındaki kopma hassasiyeti azaltabilir.

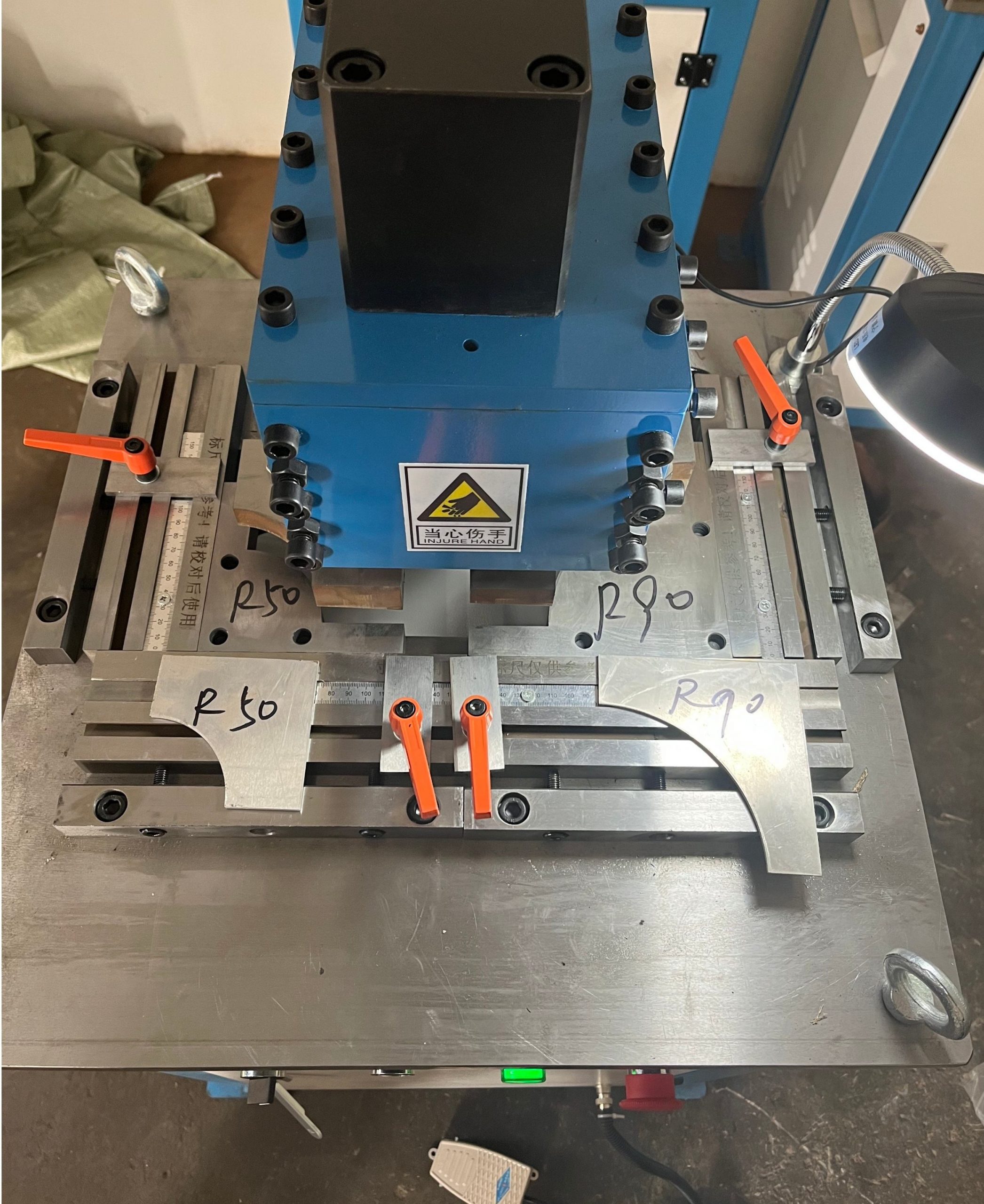

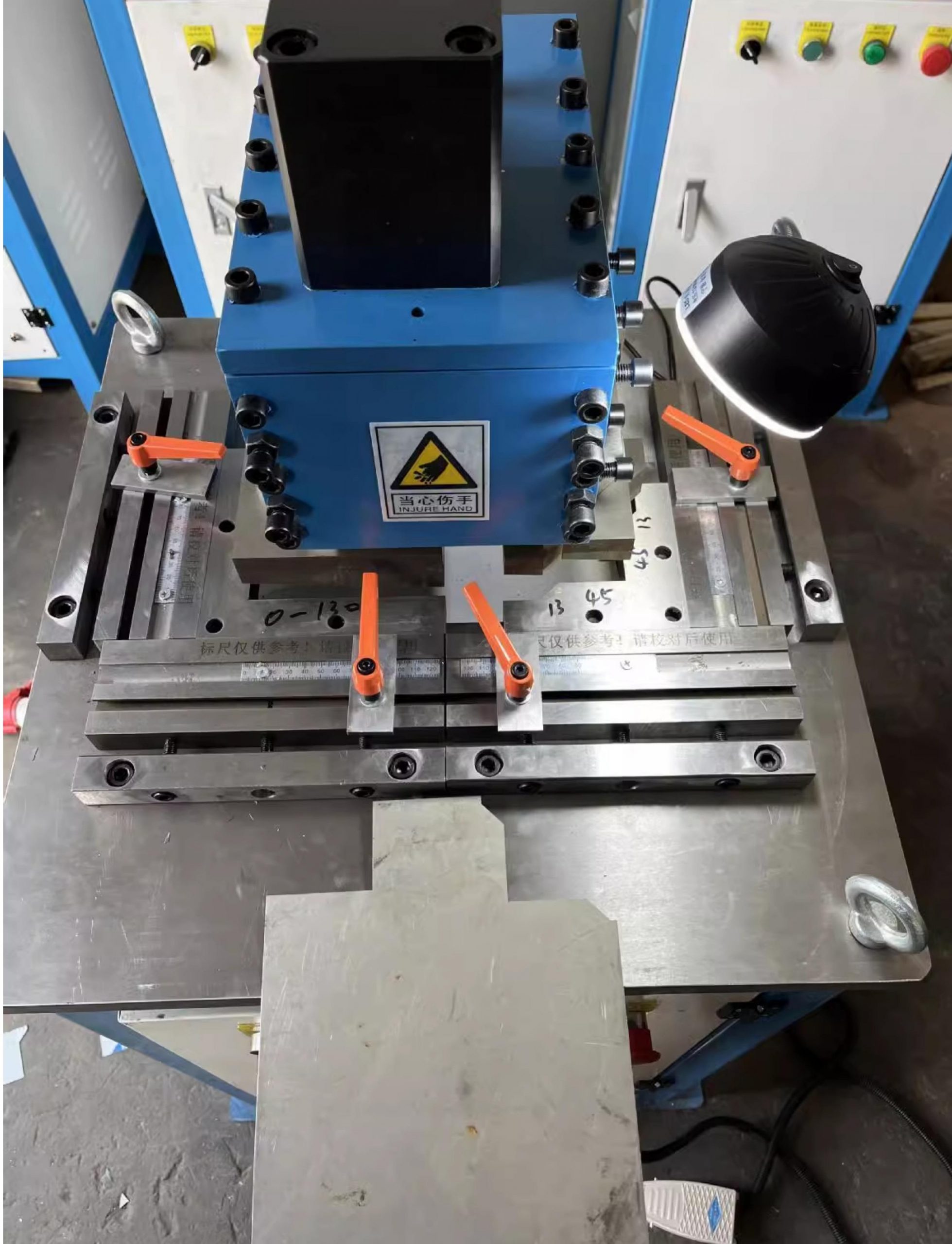

Genel kesme ve kesme işlemleri için, Hidrolik Demir İşleme Makineleri Ve Çok Fonksiyonlu Kombine Delme ve Kesme Demir İşleme Makineleri Tek bir kurulumda delme, kesme ve çentik açma işlevlerini birleştirdikleri için küçük ve orta hacimli üretimde yaygın olarak kullanılırlar.

4.2Köşeler

Keskin köşeler mümkündür, ancak takım aşınmasını ve maliyetini artırır. Takım ömrünü uzatmak için, köşe yarıçaplarını şuna eşit olarak belirtin: ½ malzeme kalınlığı veya en azından 0,015 inçÖzellikle kalın ölçülü saclarda hassas köşe işleme için, Sac Köşe Kesme Makineleri temiz ve çapaksız köşeler elde etmek için sıklıkla kullanılır.

4.3Çentikler ve Tırnaklar

- Minimum çentik veya sekme genişliği: 5× malzeme kalınlığı

- Maksimum çentik uzunluğu: 5× malzeme kalınlığı

4.4Kesintiler

Blanking işleminde üç yaygın kesme tipi kullanılır:

- Düz/Kare Kesim: En ekonomik

- Yarım Yuvarlak veya Kısmi Yarıçap Kesimi: Orta maliyet

- Tam Yarıçap Kesimi: Tavsiye edilmez, çünkü kaçınılmaz bir "tüy kenarı" çapağı bırakır

4.5Piercing: Delik ve Kenar Tasarımı

Delme, zımba ve kalıplar kullanılarak sac metalde delikler oluşturur.

- Delik çapı: Minimum boyut şu kadar olmalıdır: ≥1,2× malzeme kalınlığıyumuşak çelik ve ≥2× kalınlık paslanmaz çelik veya yüksek çekme dayanımlı alaşımlar için.

- Kenardan Deliğe Mesafe: En azından koruyun 2× malzeme kalınlığı(web genişliği) şişmeyi önlemek için.

Daha kalın malzemelerde hassas delme için, Hidrolik Demir İşleme Makineleri istikrarlı delme kuvvetleri ve tek vuruşta birden fazla işlemi yapabilme kabiliyetleri nedeniyle sıklıkla tercih edilirler.

4.6Şekillendirme: Bükülme Giderme ve Delik Yerleştirme

Damgalamada şekillendirme, benzer prensipleri takip eder CNC pres fren şekillendirme.

- Bükülme Rahatlaması: Yırtılmayı önlemek için L şeklindeki özellikler boyunca rahatlama sağlayın. Tavsiye edilen: Genişlik = 2T, Derinlik = T + R(T = Kalınlık, R = Bükülme Yarıçapı).

- Kenar Şişkinliği: Dar V-büküm toleransları şişkinliğe neden olabilir; büküm rahatlatma bu sorunu en aza indirir.

- Delik-Form Mesafesi: En azından delikler yerleştirin 5T + Rbozulmayı önlemek için virajdan uzağa.

- Yuvadan Form Mesafesi: Uzun yuvalar en azından 4T + Rvirajdan.

Karmaşık şekillendirilmiş kenarlar için, Sac Köşe Kesme Makineleri Bükme işleminden önce fazla malzemeyi çıkarmak, köşelerdeki stresi azaltmak ve şekillendirme doğruluğunu artırmak için yaygın olarak kullanılır.

4.7Çizim: Şekiller ve Yarıçaplar

Çizim, muhafazalar, muhafazalar ve yapısal bileşenler gibi derin veya karmaşık 3 boyutlu şekiller oluşturmak için kullanılır.

- Tercih Edilen Şekiller: Yuvarlak şekiller, çizimi en kolay ve en ekonomik olanlardır. Kareler, geniş köşe yarıçaplarıyla kabul edilebilirken, düzensiz veya birleşik şekiller takım maliyetini artırır.

- Yarıçap Önerileri:

- Delme ve kalıp yarıçapı: ≥4× malzeme kalınlığı

- Parça yarıçapı: ≥6× malzeme kalınlığı(çizim kalitesinde malzeme ile)

Derin çekme genellikle şu şekilde gerçekleştirilir: mekanik damgalama presleri veya hidrolik derin çekme presleri Şekillendirme kuvvetleri üzerinde daha iyi kontrol sağlamak için.

5.0Çözüm

Metal damgalama tasarımının optimize edilmesi, hassasiyet, maliyet ve üretilebilirlik arasında denge kurulmasını gerektirir. Bu yönergeleri izleyerek ve uygun ekipmanı seçerek (örneğin: Hidrolik Demir İşleme Makineleri çok işlevli delme ve kesme için, Çok Fonksiyonlu Kombine Delme ve Kesme Demir İşleme Makineleri çok yönlü kesme işlemleri için ve Sac Köşe Kesme Makineleri Hassas ve temiz köşe işleme için üreticiler, daha düşük üretim maliyetleriyle yüksek kaliteli damgalı parçalar elde edebilirler.

6.0SSS: Sac Metal Şekillendirme, Kesme ve Damgalama

S1: Sac metal şekillendirmede en iyi bükme yarıçapı nedir?

C: Önerilen iç bükme yarıçapı, malzeme kalınlığına eşit olmalıdır. Daha küçük bir yarıçap kullanılması, sert metallerde çatlamaya veya yumuşak metallerde aşırı gerilmeye neden olabilir.

S2: Lazer kesim her türlü metalde kullanılabilir mi?

C: Hayır. Bakır, gümüş ve bazı değerli metaller gibi yüksek yansıtıcılığa sahip metaller, ışını dağıttıkları için lazer kesime uygun değildir. 3/8 inçten kalın metaller kesilebilir, ancak kenar kalitesi düşer.

S3: Sac levhada delik ile büküm arasındaki minimum mesafe ne kadar olmalıdır?

A: Çapı 1 inçten küçük delikler için minimum mesafe (D) 2T + R olmalıdır. Daha büyük delikler veya yuvalar için D 2,5T + R olmalıdır; burada T = malzeme kalınlığı ve R = bükülme yarıçapıdır.

S4: Sac köşe kesme makineleri neden damgalamada kullanılır?

A: Sac Köşe Kesme Makineleri Temiz ve çapaksız köşeler elde etmek ve şekillendirmeden önce fazla malzemeyi çıkarmak için kullanılır. Bu, köşelerdeki gerilim yoğunluğunu azaltır ve bükme hassasiyetini artırır.

S5: Küçük parti sac metal imalatı için en iyi makineler hangileridir?

A: Küçük ve orta ölçekli üretim serileri için, Hidrolik Demir İşleme Makineleri Ve Çok Fonksiyonlu Kombine Delme ve Kesme Demir İşleme Makineleri delme, kesme ve çentik açma işlemlerini tek bir düzenekte birleştirdikleri için idealdirler.

S6: CNC Taret Pres delme ile lazer kesim arasındaki fark nedir?

C: CNC Taret Pres delme işlemi, tekrarlayan şekiller için daha hızlıdır ve kabartma veya mızrak gibi özel formlar oluşturabilir, ancak delik kenarlarında hafif koniklikler bırakır. Lazer kesim daha pürüzsüz kenarlar sağlar ve karmaşık konturlar için daha iyidir, ancak yansıtıcı malzemeler konusunda sınırlamaları vardır.