- 1.0Sac Bükme Nedir?

- 2.0Metal Bükmenin Temelleri

- 3.0Sac Bükme İçin Temel Tasarım Hususları

- 4.0Metal Bükmenin Başlıca Türleri

- 5.0Bükmede Temel Terminoloji ve Geometrik Parametreler

- 6.0Temel Bükülme Terimleri ve Geometrik Parametreler

- 7.0Yaygın Metallerin Süneklik Karşılaştırması ve Bükme Önerileri

- 8.0Metal Bükmede Ortak Zorluklar ve Çözümleri

- 9.0Sac Bükme Makinelerinin Çeşitleri

- 10.0CNC Sac Bükmenin Avantajları

- 11.0Sac Bükme ve Diğer Üretim Proseslerinin Karşılaştırılması

- 12.0Sac Bükme İçin Uygun Üretim Senaryoları

- 13.0Sıkça Sorulan Sorular (SSS)

- 14.0Sac Bükme İşlemi Kılavuzu PDF

1.0Sac Bükme Nedir?

Sac bükme, bir metal saca dışarıdan bir kuvvet uygulanarak, sacın belirli bir noktada plastik deformasyona uğraması ve genellikle V veya U şekli gibi istenilen bir açı oluşturması işlemidir.

Bu işleme ayrıca şekillendirme, kıvırma, katlama, flanşlama veya kalıp bükme de denir. "Kalıp bükme" özellikle bir zımba ve kalıp seti kullanmayı içerirken, "bükme" genellikle bir pres freninde gerçekleştirilen işlemleri ifade eder.

Ürün Geliştirmede Bükmenin Rolü

Sac bükme, mühendislere, ürün tasarımcılarına ve üreticilere, genellikle ikincil montaja ihtiyaç duymadan, tek bir metal parçasından karmaşık geometriler oluşturmada önemli esneklik sunar. Bu yaklaşım birkaç önemli avantaj sunar:

- Kaynak ve mekanik bağlantı elemanlarına olan ihtiyacı azaltır

- Yapısal dayanıklılığı ve parça tutarlılığını artırır

- Montaj maliyetlerini ve manuel işçiliği azaltır

- Karmaşık takım kullanımını en aza indirerek üretimi basitleştirir

Bükme, düşük ila orta hacimli üretim için verimli bir çözüm oluşturmak amacıyla genellikle lazer kesim gibi diğer işlemlerle birleştirilir. Özellikle birden fazla ürün çeşidinde hızlı geri dönüş ve tasarım yinelemesi gerektiren uygulamalar için uygundur.

2.0Metal Bükmenin Temelleri

Metal bükme, düz bir levhayı belirli bir açıya veya şekle plastik olarak deforme etmek için düz bir eksen boyunca kuvvet uygulanan bir şekillendirme işlemidir. Tanımlı geometrilere sahip bileşenler üretmek için sac metal imalatında yaygın olarak kullanılan bir yöntemdir.

Tanım: Metal bükme, istenen açıyı veya profili elde etmek için düz bir levhayı bir bükme çizgisi boyunca yeniden şekillendirmeyi içerir. Bu işlem sırasında, malzeme iç tarafta sıkıştırma ve dış tarafta gerilime maruz kalır.

Tane Yapısı Değişiklikleri: Bükme sırasında metalin iç tane yapısı yeniden hizalanır. Bu yeniden düzenleme mekanik özellikleri etkileyebilir, potansiyel olarak lokalize iş sertleşmesine veya sünekliğin azalmasına yol açabilir.

Tahıl Yönü Önemlidir: Ahşap gibi metalin de üretim sürecinden kaynaklanan bir damar yönü vardır.

- Bükme paralel tahıla doğru gidildikçe çatlama riski artar.

- Bükme dik olarak tahıla doğru daha fazla esneklik ve dayanıklılık sağlar.

- Parça bütünlüğünü ve performansını korumak için doğru bükme yönünü seçmek önemlidir

Bükülme Yarıçapı Hususları:

- Çok küçük bir bükülme yarıçapı çatlamaya veya kalıcı malzeme hasarına yol açabilir.

- Çok büyük bir yarıçap, istenilen açıya veya parça boyutlarına ulaşılmasını engelleyebilir.

- Optimum minimum bükülme yarıçapı, malzeme kalınlığı, sertlik ve uygulama gibi faktörlere bağlıdır.

3.0Sac Bükme İçin Temel Tasarım Hususları

Lazer kesim ve CNC bükme gibi üretim süreçleri için sac metal parçaları tasarlarken, bükmenin özelliklerini ve sınırlamalarını erken aşamalardan itibaren hesaba katmak önemlidir. Aşağıda sac metal bükmenin kalitesini, üretilebilirliğini ve verimliliğini etkileyen en kritik faktörlerden bazıları verilmiştir. Daha ayrıntılı rehberlik için şuraya bakın: Sac Metal Tasarım Kılavuzu.

3.1Bükülme Yarıçapı

Bükme sırasında, malzemenin dış yüzeyi gerilirken iç yüzeyi sıkıştırılır ve bunun sonucunda kavisli bir geçiş bölgesi oluşur. Bükülme yarıçapı, bükülmenin iç tarafındaki eğrilik yarıçapını ifade eder.

Bükme yarıçapı, malzeme türü, temperleme durumu (örneğin tavlanmış veya tavlanmamış) ve takım geometrisi tarafından etkilenir.

Tasarım İpucu: Takım kurulumlarını basitleştirmek, değişimleri azaltmak ve üretim maliyetlerini düşürmek için parçadaki tüm bükümlerde tutarlı bir büküm yarıçapı kullanın.

3.2Bükülme Uzunluğu

Bükme uzunluğu parça geometrisine göre belirlenir, ancak pres freninin maksimum şekillendirme genişliğini aşmamalıdır.

Tipik Sınırlama: Çoğu CNC abkant pres, 2 metreye kadar büküm uzunlukları için optimize edilmiştir.

Tasarım İpucu: Daha uzun parçalar için, uygulanabilirliğini ve kapasiteyi teyit etmek amacıyla üreticiye danışın.

3.3Bükülme Boşluğu

Özellikle U şeklinde profillerde veya uzun destek ayaklarına sahip parçalarda, bitişik bükümler arasındaki dar boşluklar takımların birbirine girmesine neden olabilir.

Çözüm yolları: Tek büküm işleminin mümkün olmadığı durumlarda, derin ofset takımları kullanmayı veya kaynaklı veya vidalı montajları içerecek şekilde parçayı yeniden tasarlamayı düşünün.

3.4Delik-Büküm Mesafesi

Bükme, büküm çizgisinin yakınında gerilim yoğunlaşmasına neden olur. Delikler veya yuvalar gibi özellikler büküme çok yakın yerleştirilirse, çatlayabilir veya deforme olabilir.

Kural: En azından delik ile büküm arasındaki minimum mesafeyi koruyun 2,5 × malzeme kalınlığı + bükülme yarıçapı.

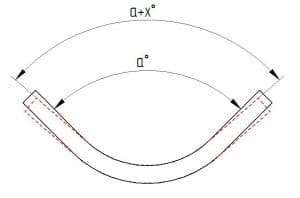

3.5Geri yaylanma

Büküldükten sonra, metal elastik toparlanma nedeniyle hafifçe geri yaylanma eğilimindedir. Geri yaylanma olarak bilinen bu sapma, genellikle arasında değişir 1° ila 2°.

Etkileyen Faktörler:

- Daha yüksek çekme dayanımı → daha fazla geri yaylanma

- Daha büyük bükme yarıçapı ve daha geniş kalıp açıklığı → daha fazla geri yaylanma

Tazmin Yöntemleri:

- Otomatik yaylanma telafisi olan CNC pres frenlerini kullanın

- Yaylanmayı hesaba katmak için tasarımda parçayı hafifçe bükün

3.6Bükülme Toleransları

Tüm bükme işlemleri, malzeme kalınlığı, tolerans derecesi ve makine hassasiyetinden etkilenen boyutsal toleransları doğal olarak içerir.

| Parametre | Standart Tolerans | Yüksek Hassasiyet Toleransı |

| Doğrusal boyutlar | ±0,1 mm | ±0,05 mm |

| Bükülme açısı | ±1° | ±0,5° |

| Bükülme uzunluğu sapması | Bükülme başına ±0,2 mm | Bükülme başına ±0,1 mm |

Standart sac metal şekillendirmede mükemmel 90° açılar veya yarıçapı olmayan keskin köşeli bükümler genellikle elde edilemez.

3.7Bükme Kuvveti Gereksinimleri

Gerekli pres kuvveti (tonaj) çeşitli faktörlere bağlıdır:

- Bükülme yarıçapı (daha küçük yarıçap → daha yüksek kuvvet)

- Malzeme türü ve çekme dayanımı

- Sac kalınlığı

- Bükülme uzunluğu

Eğer belirli bükümler yüksek şekillendirme basıncı gerektiriyorsa, pres freninin tonaj kapasitesinin önceden doğrulanması şarttır.

3.8Isıdan Etkilenen Bölge (HAZ)

Lazer veya plazma kesimi gibi işlemler, kesim kenarının yakınında ısıdan etkilenen bir bölge oluşturur. Bu, şunlara yol açabilir:

- Malzemenin sertleşmesi nedeniyle oluşan düzensiz bükülme

- Deliklerin veya kenarların yakınında mikro çatlaklar

Lazer kesimi uygularken, tutarlı şekillendirme kalitesini garantilemek için yüksek hassasiyetli bükümleri HAZ'a çok yakın yerleştirmekten kaçının.

Virajların Yakınındaki Özellikler İçin Minimum Mesafe Kılavuzları

Bükme sırasında deformasyon veya kusurlardan kaçınmak için, belirli özellikler bükme hatlarından güvenli bir minimum mesafeye yerleştirilmelidir. Aşağıdaki tablo, endüstrinin en iyi uygulamalarına dayalı önerilen aralık formüllerini sunmaktadır:

| Özellik Türü | Minimum Mesafe Kuralları* |

| Bir kıvrım ile bir iç kıvrım arasında | ±6 kez bukle yarıçapı + malzeme kalınlığı |

| Bir kıvrım ile dış bir kıvrım arasında | ±9 kez bukle yarıçapı + malzeme kalınlığı |

| Bir etek ucu ile dış bir kıvrım arasında | Sac kalınlığının ±8 katı |

| Bir etek ucu ile bir iç kıvrım arasında | Sac kalınlığının ±5 katı |

| Bir karşı delik ile bir büküm arasında | ±4 katı sac kalınlığı + büküm yarıçapı |

| Bir havşa ve bir dirsek arasında | Sac kalınlığının ±3 katı |

| Delik ve bir kıvrım arasında | ±2,5 katı malzeme uzunluğu + bükülme yarıçapı |

| Bir yarık ile bir viraj arasında | ±4 katı sac kalınlığı + büküm yarıçapı |

| Ekstrüde edilmiş bir delik ile bir kıvrım arasında | ±3 katı sac kalınlığı + büküm yarıçapı |

| Yarı delinmiş delik ile bir kıvrım arasında | ±3 katı sac kalınlığı + büküm yarıçapı |

| Dik bir düzlemde bir çentik ile bir kıvrım arasında | ±3 katı sac kalınlığı + büküm yarıçapı |

| Paralel bir düzlemde bir çentik ile bir kıvrım arasında | ±8 katı sac kalınlığı + büküm yarıçapı |

| Bir çukurla bir kıvrım arasında | ±2 kat sac kalınlığı + çukurun iç yarıçapı + bükülme yarıçapı |

| Kaburga ile kaburgaya dik bir kıvrım arasında | ±2 katı sac kalınlığı + kaburga yarıçapı + bükülme yarıçapı |

4.0Metal Bükmenin Başlıca Türleri

Metal bükme işlemleri yöntem, şekillendirme özellikleri ve uygulama kapsamı açısından farklılık gösterir. Her birinin parça geometrisi, malzeme türü, hassasiyet ve üretim hacmine bağlı olarak avantajları ve dezavantajları vardır.

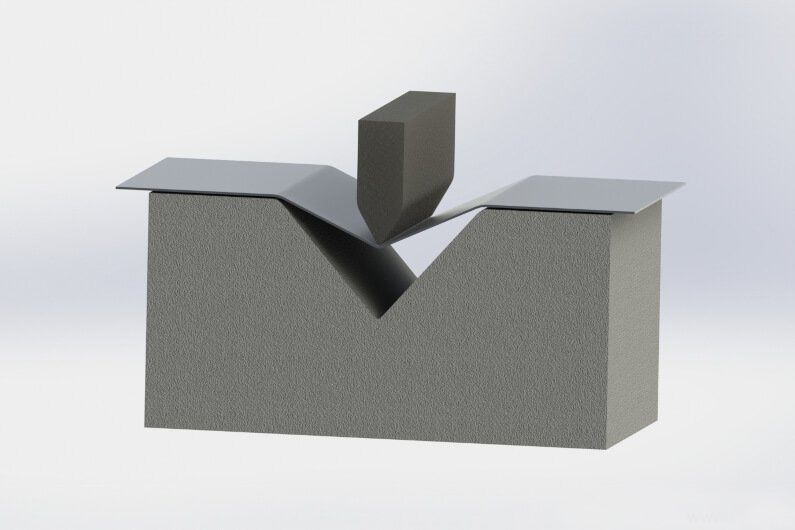

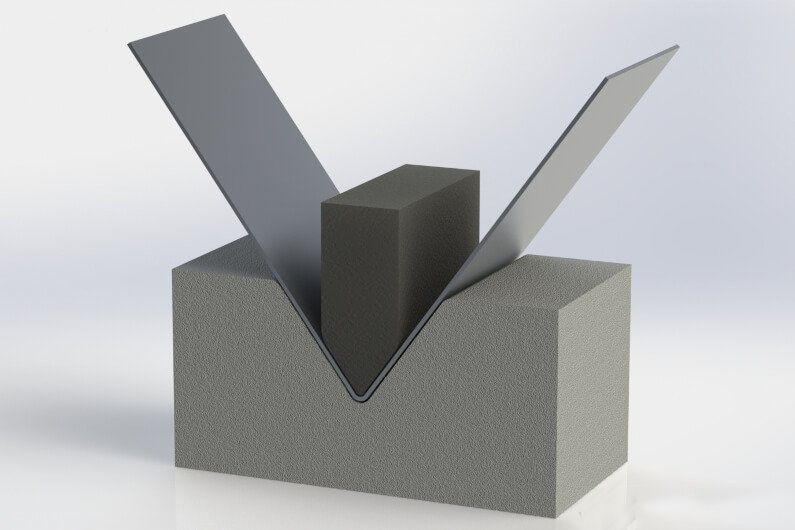

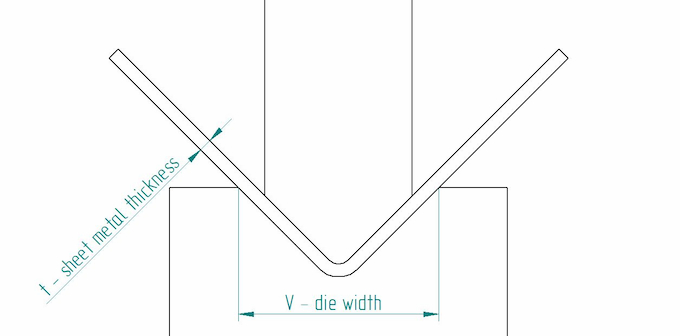

4.1Hava Bükme

Delginin levhayı tam olarak dibe vurmadan V-kalıp içine bastırdığı yaygın olarak kullanılan bir yöntem. Temas üç noktada gerçekleşir: delginin ucu ve kalıp kenarları.

- Avantajları: Düşük tonaj, daha az kalıp aşınması, tek kalıpla esnek açılar.

- Sınırlamalar: Daha büyük geri yaylanma, CNC kompanzasyonuna dayanır.

- Uygulamalar: Genel sac metal parçaları

4.2Alt Bükme

Zımba, hava bükümüne kıyasla malzemeyi kalıbın daha derinlerine iter, ancak tam güçle değil.

- Avantajları: Daha yüksek doğruluk, minimum geri tepme.

- Sınırlamalar: Hassas takımlama ve yüksek tonaj gerektirir.

- Uygulamalar: Dar açı toleransına sahip orta hacimli parçalar.

4.3Para basımı

Zımbanın levhayı kalıba tam olarak sıkıştırdığı ve geri yaylanmayı ortadan kaldırdığı yüksek basınçlı bükme.

- Avantajları: En iyi doğruluk, mükemmel tekrarlanabilirlik.

- Sınırlamalar: Yüksek kuvvet ve kalıp aşınması, maliyetli.

- Uygulamalar: Havacılık, otomotiv hassas bileşenleri.

4.4Katlama

Sac, yukarı veya aşağı doğru hareket eden bir kiriş vasıtasıyla sıkıştırılıp katlanır.

- Avantajları: Büyük paneller için idealdir, yüzey hasarı minimumdur.

- Uygulamalar: Muhafazalar, HVAC kanalları, büyük formatlı parçalar.

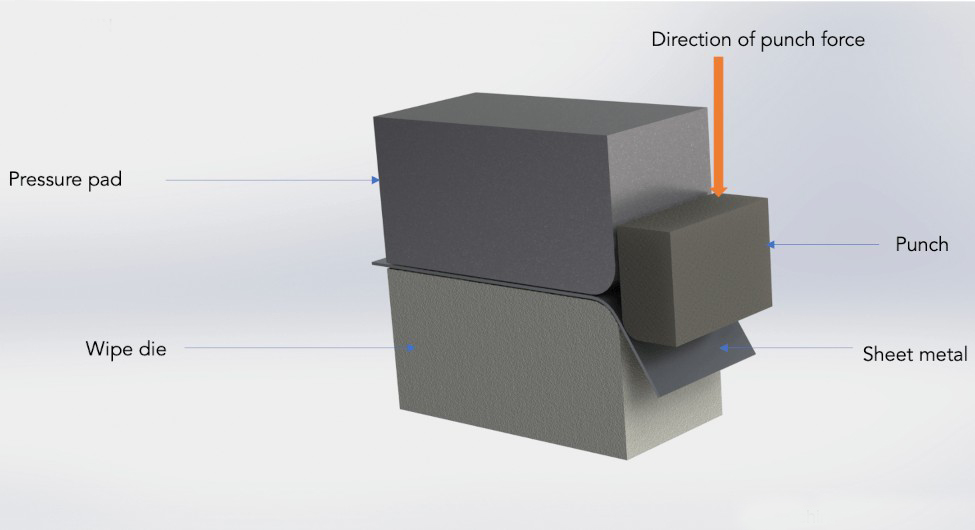

4.5Silme Bükme

Sac sıkıştırılır ve bir zımba, kıvrımı oluşturmak için kenar boyunca silinir.

- Avantajları: İyi yüzey kalitesi, eş zamanlı bükümlere uygundur.

- Sınırlamalar: Açı ~90° ile sınırlıdır, karmaşık takımlama.

- Uygulamalar: Estetik veya küçük partili hassas parçalar.

4.6Jog Bending (Koşu)

Z şeklinde veya ofset profillerin oluşturulmasında adım adım bir yöntem kullanılmaktadır.

- Avantajları: Esnektir, uzun parçalar veya takviyeler için uygundur.

- Sınırlamalar: Potansiyel yüzey aşınması.

- Uygulamalar: Bağlantı elemanları, sertleştiriciler, kılavuz raylar.

4.7Rulo Bükme

Sac levhayı kademeli olarak eğri veya silindir şeklinde bükmek için üç veya daha fazla silindir kullanılır.

- Avantajları: Pürüzsüz, geniş yarıçaplı eğriler.

- Uygulamalar: İnşaat ve enerji sektörlerinde silindirler, koniler ve kuleler.

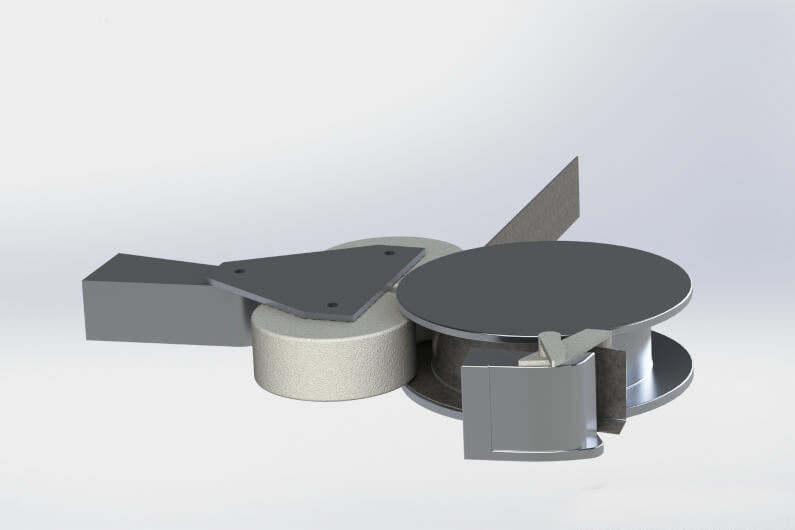

4.8Döner Çekme Bükme

Bir kalıp ve dönen bir takipçi içerir; genellikle boruların içindeki mandrellerle birlikte kullanılır.

- Avantajları: Yüksek hassasiyetli, 180°'ye kadar çok yarıçaplı bükümler, düşük geri yaylanma.

- Sınırlamalar: Karmaşık kurulum, pahalı makineler.

- Uygulamalar: Egzoz, bisiklet gövdesi, mobilya gibi boru şeklindeki yapılar.

5.0Bükmede Temel Terminoloji ve Geometrik Parametreler

Tasarım, simülasyon ve üretimde tutarlılığı sağlamak için metal bükmede yaygın olarak birkaç standart terim ve parametre kullanılır. Aşağıda temel tanımlar verilmiştir:

| Terim | Tanım |

| Bükülme Hattı | Düz desende bükülmenin meydana geldiği çizgi; iki flanşı ayırır. |

| Bükme Ekseni | Malzemenin büküldüğü düz eksen; bükülme çizgisine dik. |

| Tarafsız Eksen | Bükme sırasında gerilmeye maruz kalmayan malzemenin iç tabakası. |

| Bükülme Payı (BA) | İki büküm çizgisi arasındaki nötr eksenin yay uzunluğu. |

| Bükme Kesintisi (BD) | Düz deseni elde etmek için toplam flanş uzunluğundan çıkarılan miktar. |

| K-Faktörü | Tarafsız eksenden iç yüzeye olan uzaklığın malzeme kalınlığına oranı. |

| İç Yarıçap (IR) | Bükülmenin iç yüzeyindeki yarıçap. |

| Dış Yarıçap (OR) | Bükülmenin dış yüzeyindeki yarıçap. |

| Bacak Uzunluğu | Malzemenin bükümden flanş kenarına kadar uzanan uzunluğu. |

| Flanş | Bükümün her iki tarafındaki parçanın düz bölümü. |

| Bükülme Açısı | Bükülme sonrası iki flanş arasında oluşan açı (genellikle derece cinsinden). |

6.0Temel Bükülme Terimleri ve Geometrik Parametreler

| Terim | Tanım |

| Bükülme Hattı | Sac yüzeyinde bükülmenin meydana geldiği yeri gösteren merkez çizgisi. |

| Dış Kalıp Hattı (OML) | Her iki flanşın dış yüzeylerinin uzatılmasıyla oluşan teorik çizgi. |

| Flanş Uzunluğu | Sac kenarından büküm çizgisine kadar olan düz çizgi mesafesi. |

| Kalıp Hattı Mesafesi | Sac ucundan OML'ye kadar olan mesafe; düz desen hesaplamalarında kullanılır. |

| Gerileme | Büküm hattından OML'ye kadar olan mesafe; MLD eksi flanş uzunluğuna eşittir. |

| Bükme Ekseni | Sacın büküldüğü eksen, genellikle yüzeye diktir. |

| Bükülme Uzunluğu | Büküm ekseni boyunca büküme dahil olan malzemenin gerçek uzunluğu. |

| Bükülme Yarıçapı | Bükülme ekseninden bükülmenin iç yüzeyine olan mesafe. OR = IR + Kalınlık. |

| Bükülme Açısı | İki flanşın bükülmesi sonucu oluşan açı. |

| Tamamlayıcı Açı | Bükülme açısına tamamlayıcı açı (örneğin, 90° bükülme → 90° tamamlayıcı). |

7.0Yaygın Metallerin Süneklik Karşılaştırması ve Bükme Önerileri

| Malzeme | Süneklik | Bükme Önerileri |

| 6061 Alüminyum Alaşımı | Zayıf – soğuk büküldüğünde çatlamaya meyilli | Sünekliği artırmak için bükmeden önce tavlama yapılması önerilir. |

| 5052 Alüminyum Alaşımı | Harika | Bükülmeye en uygun alüminyum çeşitlerinden biridir; nadiren çatlar. |

| Tavlanmış Alaşımlı Çelik (örneğin, 4140) | Alaşıma bağlı olarak iyi | Tavlama, sünekliği önemli ölçüde artırır ve çatlama riskini azaltır. |

| Pirinç | Orta – çinko içeriğine bağlıdır | Daha yüksek çinko = daha düşük süneklik. Basit bükümler için uygundur; karmaşık bükümler ısıtma gerektirebilir. |

| Bronz | Fakir | Çatlamaya meyillidir; genellikle ısıtma gerekir. |

| Bakır | Çok güzel | Son derece sünektir; karmaşık bükümler için uygundur. |

| Soğuk Haddelenmiş Çelik | Ilıman | Sıcak haddelenmiş olana göre daha az sünektir, ancak daha iyi boyut kararlılığı sunar. |

| Sıcak Haddelenmiş Çelik | İyi | Soğuk haddelenmiş çelikten daha kolay şekillendirilir. |

| Düşük Karbonlu Çelik | Harika | Isıtmaya gerek kalmadan soğuk bükme için idealdir. |

| Yay Çelik | Tavlandığında iyi | Daha fazla bükülmeye izin vermek için iş sertleştirmesinden sonra tavlama gerektirir. |

| Paslanmaz Çelik (304, 430, 410) | Değişir | 304 ve 430 bükülebilir; 410 ise gevrektir ve sertleşmeye eğilimlidir. |

| Titanyum | Fakir | Yüksek mukavemet bükülmesini zorlaştırır. Büyük bükülme yarıçapları kullanın ve geri yaylanmayı telafi edin. |

Notlar:

- Karmaşık virajlar için öncelik sırasına göre sıralayın 5052 alüminyum, düşük karbonlu çelik, veya bakır.

- Sert alaşımlar için (örneğin, 6061, bronz, yay çeliği), tavlama veya ön ısıtma Çatlamanın önlenmesi için anahtardır.

- Şu malzemeler için: titanyum, paslanmaz çelik, Ve yüksek çinkolu pirinç, deneme bükme veya FEA simülasyonu Yaylanma ve çatlama risklerinin değerlendirilmesi önerilir.

Önerilen okumalar: Sıcak Haddelenmiş Rulo (HRC) Nedir?

8.0Metal Bükmede Ortak Zorluklar ve Çözümleri

| Meydan okumak | Tanım | Çözümler |

| Geri yaylanma | Bükme kuvveti kaldırıldığında metal elastik olarak geri döner ve açı sapması meydana gelir. | – Yaylanmayı telafi etmek için tasarımda aşırı bükülme – Açı geri bildirimli CNC pres frenlerini kullanın – Düşük çekme mukavemetine sahip veya oldukça sünek malzemeler seçin |

| Çatlama | Yarıçap çok küçük olduğunda veya malzeme gevrek olduğunda dış bükeyde çatlaklar oluşur. | – Gerilmeyi azaltmak için daha büyük bükme yarıçapları kullanın – Malzemeleri önceden tavlayın – Tavlanmış düşük karbonlu çelik veya yumuşak alüminyum gibi sünek malzemeler seçin |

| Çarpıtma / Bozulma | Bükme sırasında kuvvetlerin dengesiz olması veya parçanın asimetrik tasarımı, eğilme veya burkulmaya neden olur. | – Doğru kalıp hizalaması ve kuvvet dağılımını sağlayın – Simetrik parçalar tasarlayın – Partiler arasında malzeme tutarlılığını kontrol edin |

| Yüzey Hasarı | Yüksek basınç, aşınmış kalıplar veya sürtünme nedeniyle çizikler, ezikler veya izler oluşur. | – Koruyucu filmler veya polimer pedler uygulayın – İz bırakmayan veya cilalı kalıplar kullanın – Parlatma veya çapak alma gibi son işlemleri gerçekleştirin |

| Yanlış Açılar | Sapmalar, ekipmanın zayıf doğruluğu, geri yaylanma veya kalıp tutarsızlıkları nedeniyle oluşur. | – Açı algılamalı CNC sistemlerini kullanın – Toplu üretimden önce açıları doğrulayın ve kalibre edin – Malzemeye özgü telafi tabloları ayarlayın |

| Tutarlı Olmayan Kalınlık | Sac kalınlığındaki değişimler büküm kalitesini ve düzgünlüğünü etkiler. | – Sıkı bir gelen malzeme denetimi uygulayın – Kalınlık sensörleri ve telafi algoritmaları kullanın – Sınır kalınlıktaki malzemelerden kaçının |

| Alet Aşınması | Tekrarlanan stres, özellikle sert malzemelerde, kalıpları aşındırır ve hassasiyeti düşürür. | – Düzenli alet muayenesi ve cilalama planlayın – Aşınmaya dayanıklı malzemeler veya kaplamalı kalıplar kullanın – Yüksek frekanslı işlerde kalıpları döndürün |

9.0Sac Bükme Makinelerinin Çeşitleri

Bükme makineleri, delme ve kalıp setleri kullanarak hassas metal sac bükme için özel ekipmanlardır. Basitliğine rağmen, açı doğruluğunu, tekrarlanabilirliği ve malzeme bütünlüğünü korumak zordur. Bunlar esas olarak tahrik ve kontrol türüne göre aşağıdaki gibi sınıflandırılır:

- Mekanik Pres Bükme Makinası: Bükme hareketlerini gerçekleştirmek için volan tahrikli koç ve mekanik şanzıman kullanılır.

Avantajları ve Özellikleri:

Yüksek hız, yüksek çevrim oranı uygulamaları için uygundur; güçlü mekanik sağlamlık iyi tekrarlanabilirlik sağlar; hava bükme veya hassas kontrol görevleri için ideal değildir; modern makinelere kıyasla daha düşük güvenlik ve esneklik. - Pnömatik Pres Freni: Pistonları çalıştırmak için basınçlı hava kullanır ve aşağı doğru kuvvet üretir, ince saclar ve küçük parçalar için uygundur.

Avantajları ve Özellikleri:

Kullanımı kolay ve uygun maliyetlidir; düşük tonajlı, küçük partili üretimler için idealdir; sınırlı alan veya düşük güç gereksinimleri için uygundur. - Hidrolik Pres Bükme Makinası: Koçu tahrik etmek için hidrolik sistemler kullanır, daha yüksek ve daha kararlı bükme kuvvetleri sağlar.

Avantajları ve Özellikleri:

Hassas bir şekilde kontrol edilebilen basınç ve strok; kalın veya yüksek mukavemetli metaller için uygundur; karmaşık bükme görevleri için CNC ile entegre edilebilir; yüksek hassasiyetli uygulamalarda yaygın olarak kullanılır. - CNC Pres Freni: Hidrolik, servo, elektrik ve bilgisayar teknolojilerini bir araya getiren en gelişmiş büküm makinası.

Avantajları ve Özellikleri:

Program kontrollü çoklu büküm dizileriyle son derece otomatiktir; tutarlı sonuçlar için açı telafisi ve geri yaylanma düzeltmesi özelliklerine sahiptir; birden fazla ürün türü ve küçük partilerle esnek üretim için idealdir.

10.0CNC Sac Bükmenin Avantajları

Tüm sac metal imalat teknikleri arasında, CNC bükme sıklıkla hafife alınır, ancak birçok önemli fayda sağlar:

- Özel kalıplara gerek yok: CNC büküm, damgalama işlemlerinden farklı olarak özel takım gerektirmediğinden kalıp geliştirme ve bakım maliyetleri azalır.

- Kısa teslim süreleri: Hızlı sipariş karşılama için idealdir, tasarımdan bitmiş ürüne kadar geçen süreyi önemli ölçüde kısaltır.

- Yüksek tekrarlanabilirlik ve doğruluk: CNC ekipmanları, büküm açıları ve boyutları üzerinde tutarlı bir kontrol sağlayarak partiler arasında tekdüze kaliteyi garanti eder.

- Güçlü otomasyon yeteneği: Üretkenliği artırmak için otomatik yükleme/boşaltma sistemleri ve robotik bükme hücreleriyle kolayca entegre olur.

11.0Sac Bükme ve Diğer Üretim Proseslerinin Karşılaştırılması

| İşlem | En İyi Uygulama Senaryosu | Tipik Doğruluk (Tolerans) | Uygulanabilir Malzeme Kalınlığı (mm) | Özel Takım Gerektirir mi? | Minimum Sipariş Miktarı | Teslim Süresi (CAD'den İlk Parçaya) |

| Lazer Kesim | Karmaşık geometri, küçük ila orta ölçekli parti boyutları, tüm ölçekler | ±0,10 mm | 0,5 – 20,0 | HAYIR | 1 – 10.000 adet | 1 saatten az |

| CNC Bükme | Birden fazla dik açılı veya kıvrımlı, orta ila büyük parçalar | ±0,18 mm | 0,5 – 20,0 | HAYIR | 1 – 10.000 adet | 1 saatten az |

| CNC Delme | Çok sayıda delik, kabartma, orta ila büyük parçalar içeren parçalar | ±0,12 mm | 0,5 – 4,0* | Hayır (özel kalıplar hariç) | 1 – 10.000 adet | 1 saatten az |

| Damgalama | Standart geometri, yüksek hassasiyet, büyük parti üretimi | ±0,05 – ±0,10 mm | 0,5 – 4,0* | Evet (maliyet $250'den >$100.000'e) | ≥ 5.000 adet | 25 – 40 gün |

| Kesme | Basit şekiller, doğrusal kesimler, düşük hassasiyetli ince sac metal | ±0,50 mm | 0,5 – 4,0* | HAYIR | 1 – 10.000 adet | 1 saatten az |

*Not: * ile işaretli kalınlık aralıkları malzeme türüne ve ekipman kapasitesine göre değişiklik gösterebilir.

12.0Sac Bükme İçin Uygun Üretim Senaryoları

Sac bükme, çeşitli endüstriyel üretim sektörlerinde yaygın olarak kullanılan esnek ve etkili bir metal şekillendirme işlemidir. Özellikle orta ve ince ölçülü metal sacların hassas işlenmesi için uygundur. Otomasyon ve CNC teknolojisinin ilerlemesiyle uygulama aralığı ve maliyet etkinliği genişlemeye devam etmektedir.

Geniş Uygulanabilir Malzeme ve Kalınlık Aralığı

Sac bükme işlemi aşağıdakiler de dahil olmak üzere çeşitli metallere uygulanabilir:

Yaygın metaller: Karbon çeliği, paslanmaz çelik, alüminyum;

Özel metaller: Bakır, pirinç, titanyum, nikel alaşımları vb.

"Sac metal" terimi genellikle 3 mm'den ince metal sacları ifade etse de, modern bükme ekipmanları, özellikle büyük yarıçaplar ve yüksek yapısal mukavemet gerektiren endüstriyel parçalar için 20 mm kalınlığa kadar malzemeleri işleyebilir.

Birden Fazla Sektörde Uygulamalar

Sac bükümü aşağıdaki sektörlerde kritik bir rol oynamaktadır:

- Otomotiv & Taşımacılık: Gövde panelleri, şasi braketleri, gösterge panelleri;

- Ev Aletleri: Buzdolapları, çamaşır makineleri, klima gövdeleri;

- Ofis ve Ev Ekipmanları: Dosya dolapları, metal masalar ve sandalyeler, aydınlatma braketleri;

- Endüstriyel Ekipmanlar: Elektrik kontrol kutuları, dolaplar, konveyör şaseleri;

- Yapı: Kanal sistemleri, korkuluklar, metal çitler.

Maliyet Azaltma ve Verimlilik İyileştirme

Modern CNC pres frenleri tek bir metal levhayı kesip bükerek karmaşık şekiller üretmek için lazer kesim makineleriyle birlikte çalışabilir, bu sayede genellikle ek bağlantı elemanlarına veya kaynak yapmaya gerek kalmaz:

- Malzeme israfını azaltır;

- Montaj süreçlerini basitleştirir;

- Teslimat sürelerini kısaltır;

- İşçilik maliyetlerini düşürür.

13.0Sıkça Sorulan Sorular (SSS)

Sac bükümünde temel kurallar nelerdir?

Bükme açısı toleransı ±1° içinde kontrol edilmelidir.

Dişli delikler veya yuvalar ile büküm çizgisi arasında güvenli bir mesafe bırakın (genellikle sac kalınlığının 2,5 katı ile büküm yarıçapından daha az olmamalıdır).

Mümkün olduğunca tüm bükümler için tutarlı büküm yarıçapları kullanın.

Yapısal rijitliği arttırmak için flanş uzunluğunun sac kalınlığının en az 4 katı olması önerilmektedir.

Hafif saclar nasıl bükülür?

- Manuel bükme: Prototipler veya küçük partiler için uygun olan, ince saclarda küçük açılı bükümler yapmak için pense veya çekiç gibi basit aletler kullanın.

- Kelepçe bükme: Metali bir mengeneye sabitleyin ve yavaşça mekanik kuvvet uygulayarak bükün.

- Hassas büküm: Bükme açısını hassas bir şekilde kontrol etmek için pres frenleri veya haddeleme makineleri gibi bükme aletleri kullanın.

Sac bükümünde standart sıralama nasıldır?

Genellikle önce kısa kenarların bükülmesi, ardından uzun kenarların bükülmesi önerilir, özellikle tamamen kapalı dört kenarlı parçalar veya daha sonra kaynaklanacak parçalar için. Bu, müdahaleyi azaltmaya yardımcı olur ve montaj verimliliğini artırır.

Hangi metal malzemeler bükülmeye uygundur?

- Yumuşak Çelik (Düşük Karbonlu Çelik): En yaygın, kolay şekillendirilebilen, düşük maliyetli.

- Soğuk Haddelenmiş Çelik (CRS): Pürüzsüz yüzey, hassas parçalar için uygundur.

- Sıcak Haddelenmiş Çelik (HRS): Daha kalın levhalar için uygundur, ekonomiktir.

- Tavlanmış Alaşımlı Çelik: İyi tokluk, orta zorluktaki bükümlere uygundur.

- Alüminyum Alaşımları (örneğin, 5052, 6061): Hafiftir ancak geri yaylanma ve çatlama risklerinin göz önünde bulundurulması gerekir.

14.0Sac Bükme İşlemi Kılavuzu PDF

Sac metal proses detayları.pdf

Referanslar:

fractory.com/sac-metal-bükme/

salamanderfabs.com/son-haberler/sac-metal-bükme-nedir/

www.komaspec.com/hakkimizda/blog/sac-bukme-rehberi/