- 1.0Metal Şekillendirmede Kesme Nedir?

- 2.0Kesme İşlemleri ve Takım Mekaniği

- 3.0Delme ve Kesme: Metal Kesmedeki Temel Farklar

- 4.0Sac Metal Kesiminde Yaygın Kesme Teknikleri

- 5.0Kırpma Makineleri: Türleri ve Kesme Prensipleri

- 6.0Kırpma Makinesi Performansı Nasıl Optimize Edilir?

- 7.0Vaka Çalışmaları: Kesme İşlemlerinin Yenilikçi Uygulamaları

- 8.0Sonuç ve Öneriler

- 9.0Sıkça Sorulan Sorular (SSS)

1.0Metal Şekillendirmede Kesme Nedir?

Kesme, özellikle sac metalleri talaş oluşturmadan, yakmadan veya eritmeden ayırmak için kullanılan mekanik bir kesme işlemidir. Bu teknik, yaygın olarak şu amaçlarla kullanılır: hazırlık operasyonu Son ürünlerde doğruluk ve tutarlılığı koruyabilme yeteneği nedeniyle, alt üretim aşamalarında kullanılır.

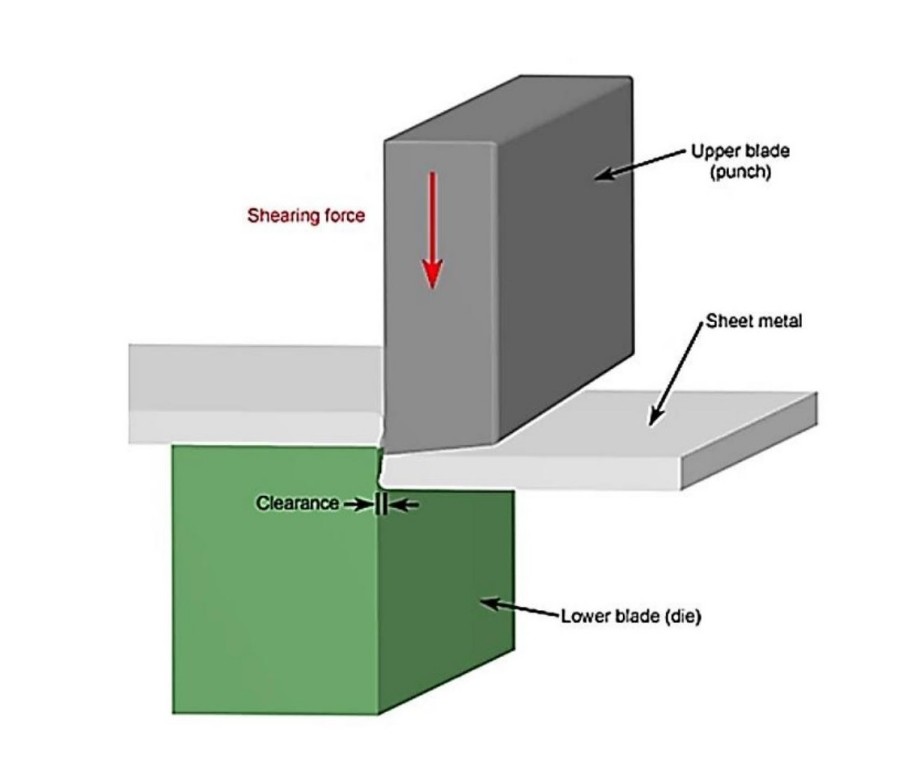

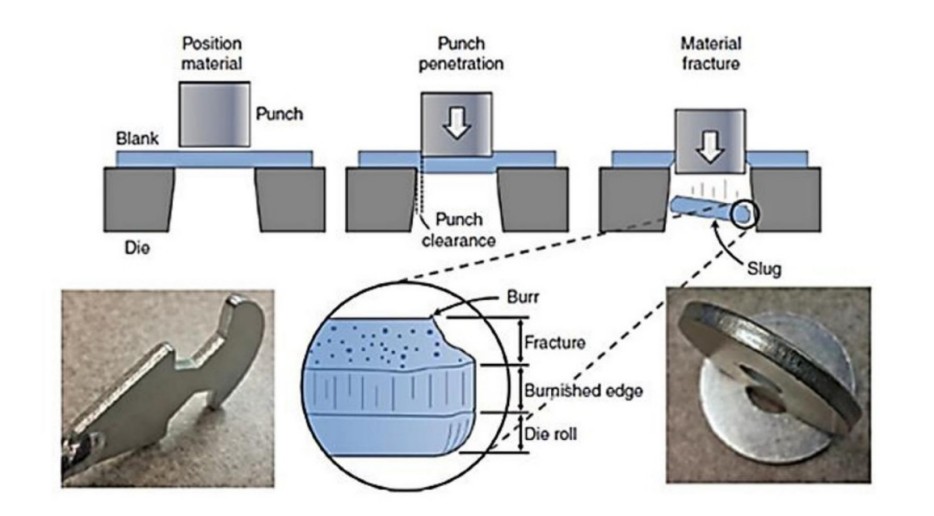

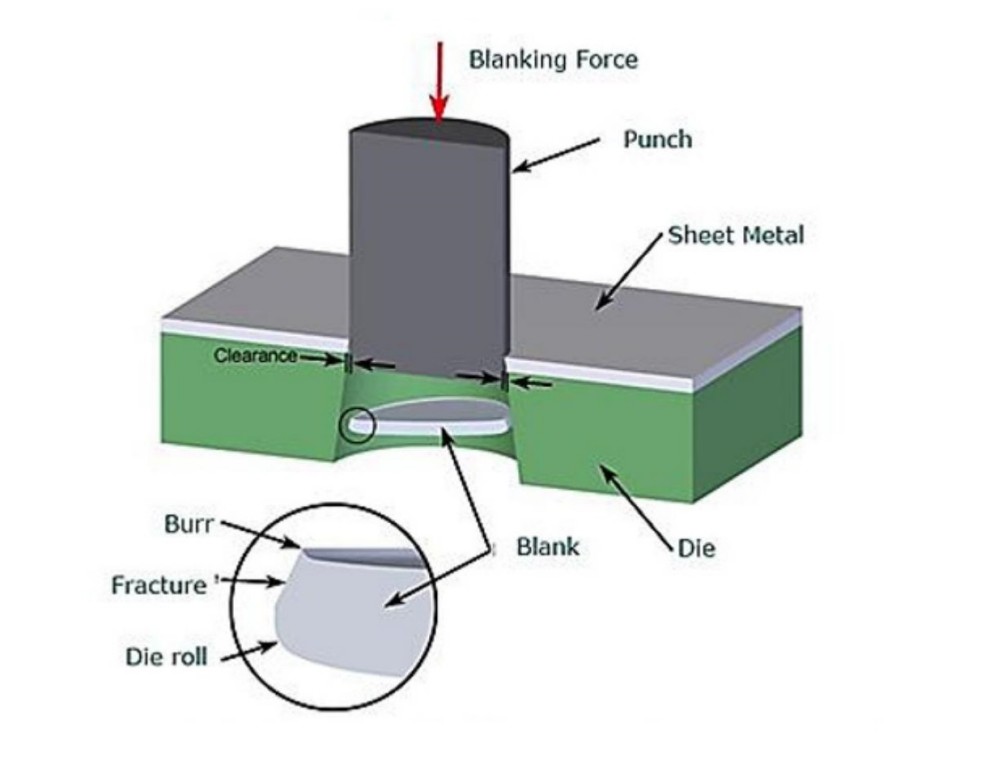

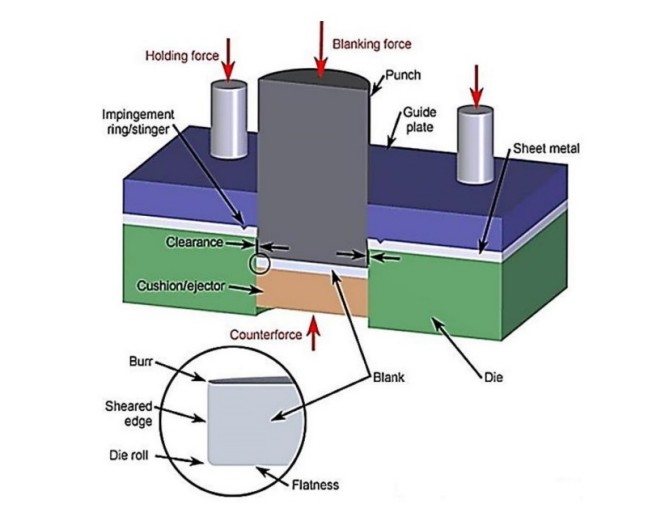

Kırkma aynı zamanda şu şekilde de bilinir: sac metal kesimiKesme kuvveti, malzemenin nihai kesme dayanımını aştığında, malzeme kırılır ve uygulandığı noktadan ayrılır. Kesme işlemi, sacın üstünde ve altında bulunan bir zımba ve bir kalıp (veya üst ve alt bıçaklar) olmak üzere iki temel alet kullanır (Şekil 1).

Üst ve alt bıçaklar arasındaki boşluk, kesme mukavemeti gibi malzemenin mekanik özelliklerine bağlı olarak genellikle sac kalınlığının 2% ila 10%'si arasında değişir. Uygun boşluk, verimli kesimi sağlarken aynı zamanda kesme performansını da artırır. plastik deformasyon Malzemeye zarar vermeden.

2.0Kesme İşlemleri ve Takım Mekaniği

İki bıçak bir levhayı kestiğinde, bu işleme genellikle kesme denir. kesmeAncak, bıçaklar farklı bir açıya sahip olduğunda veya farklı şekilde yapılandırıldığında, aşağıdaki gibi işlemler: boşaltma, delme, çentik açma veya kırpma yürütülür. Takım tasarımı ve malzeme davranışı açısından, bunların hepsi kesmeyle ilgili işlemler olarak kabul edilir.

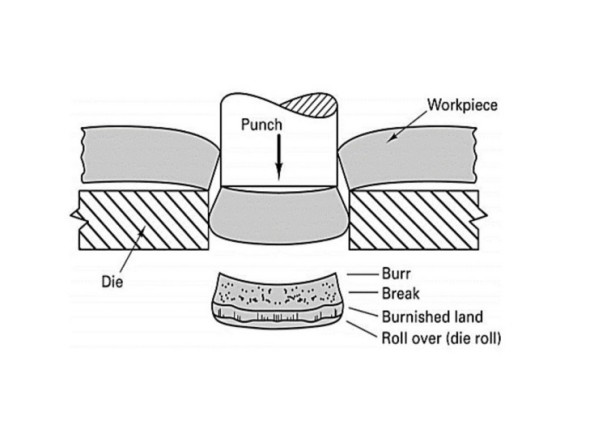

Tipik kesme işleminde, zımba metali kalıptan geçirir ve dar bir kesme bölgesi boyunca lokal deformasyona neden olur. Sac kalınlığında 5%–10%'lik bir boşluk korunur. Basınçlı koşullar altında gerçekleştirildiğinde, bu kırılmaları azaltır ve pürüzsüz kenar kesriYeterli basınç altında, malzeme minimum yüzey kırılmasıyla tamamen kesilebilir.

3.0Delme ve Kesme: Metal Kesmedeki Temel Farklar

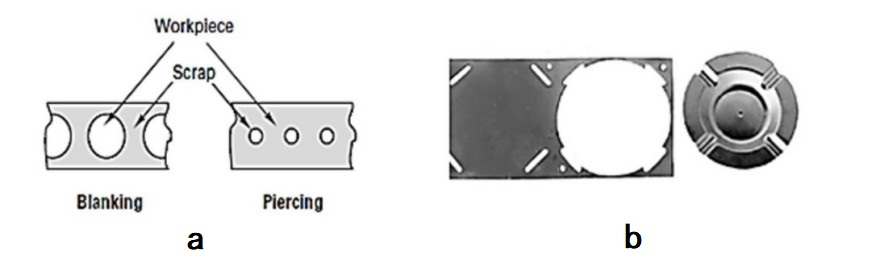

Her ne kadar sıklıkla birbirinin yerine kullanılsa da, delme ve kesme farklı işlemlerdir. Kesme, malzemeyi düz veya eğri bir yol boyunca bölmek için ofset kuvvetlerinin uygulanmasını ifade eder. Öte yandan delme, kapalı şekiller kağıt delgeç kullanmaya benzer şekilde malzemeyi çıkararak

Temel farklar şunlardır:

- Kesme malzemeyi ayırmak için zıt doğrusal bıçaklar kullanır.

- Yumruklama kapalı özellikler oluşturur, örneğin dairesel delikler.

- Kesici kenarlar son parçanın şeklini doğrudan etkiler.

4.0Sac Metal Kesiminde Yaygın Kesme Teknikleri

Her biri belirli görevlere uygun olan çeşitli kesme işlemi çeşitleri mevcuttur:

- Basit Kırkma

- Yumruklama

- Kesme

- Boşluk

- Çentikleme

- Ayırmak

- Kemirmek

- Tıraş

- Kırpma

- Dinking

- Mızraklama

- İnce Kesim

4.1Dilme: Bobinden Şeride Metal Kesme

Kesme, sac levha bobinlerini daha dar şeritler halinde keser dairesel kesme bıçaklarıDiğer kesme yöntemlerine göre daha hassas sonuçlar veren, sürekli, hızlı ve ekonomik bir işlemdir.

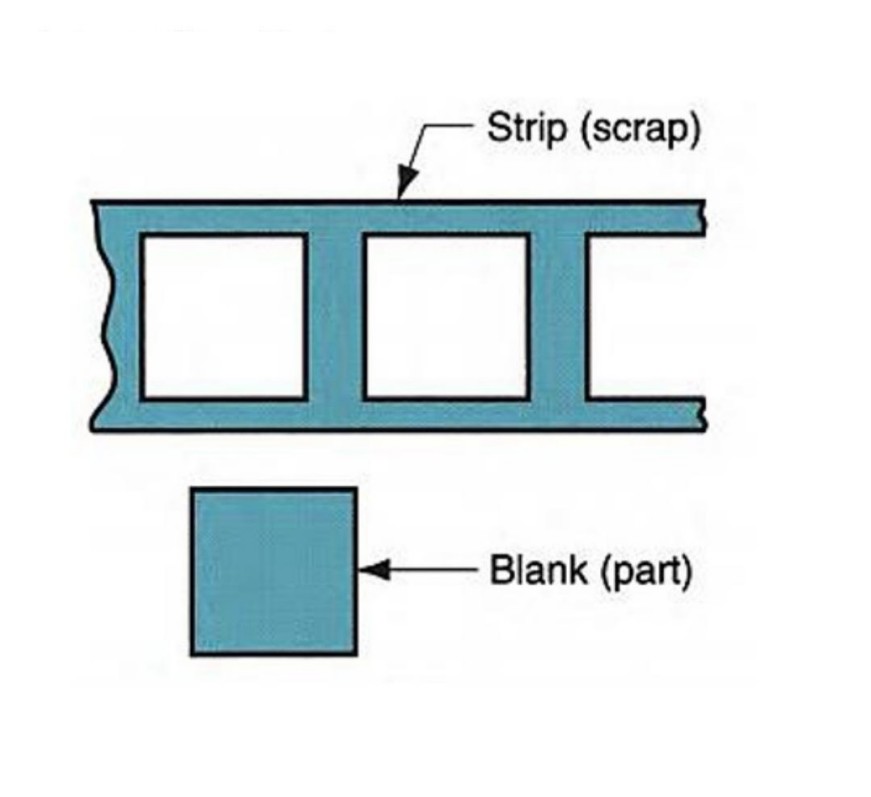

4.2Blanking: Tek Adımda Şekil Çıkarma

Kesme, istenen şekli (boşluğu) çıkarmak ve onu çevresindeki stoktan ayırmak için sac levhayı kesen bir delme işlemini içerir.

Hidrolik bir pres, kesme kalıbını yüksek hızda çalıştırır; 1000 vuruş/dakika—temiz kesmeyi mümkün kılmak için 10–20% boşluklu.

4.3İnce Kesim: Yüksek Hassasiyetli Kesim

İnce kesme kullanımları üç kontrollü kuvvet Üstün düzlük, minimum çapak ve ±0,0003'e kadar yakın boyut toleransı elde etmek için tasarlanmıştır. Kurulum, geleneksel kesme işlemine benzerdir ancak daha yüksek kaliteli sonuçlar için ek kontrol içerir.

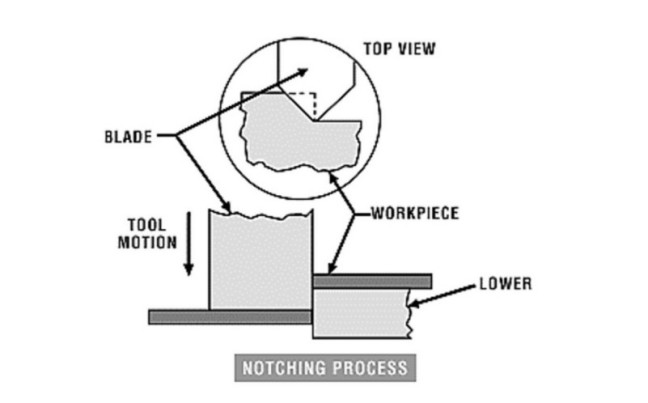

4.4Çentikleme: Kenar Hurdasının Giderilmesi

Çentik açma, iş parçasının kenarından hurda malzemeyi çıkarır. Bu genellikle manuel, düşük hacimli işlem özelleştirilmiş şekiller veya açılar için idealdir.

Avantajları:

- Ayarlanabilir açılı kesimler

- Standart kesmede mümkün olmayan benzersiz geometrilere sahip olma yeteneği

5.0Kırpma Makineleri: Türleri ve Kesme Prensipleri

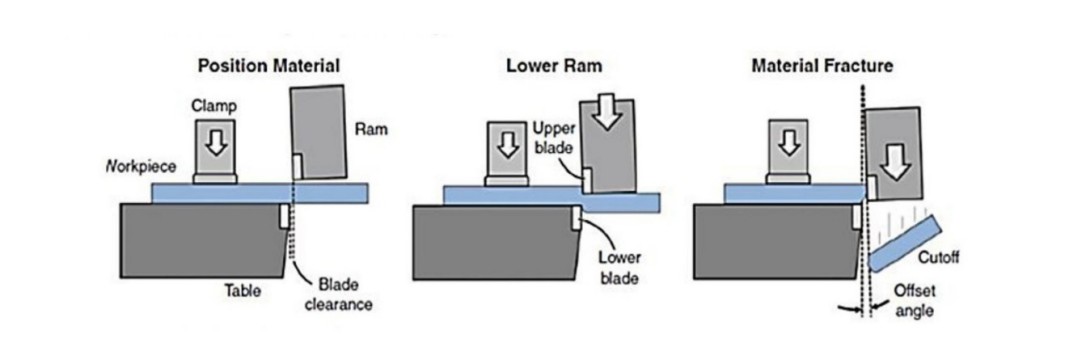

Kesme makineleri metalleri kullanarak keser makas benzeri hareket veya düz bıçak hareketi. Daha küçük makineler açısal hareket kullanırken, daha büyük makineler tırmık açısı ve boşluk performansı optimize etmek için.

5.1Yaygın Kırpma Makinesi Türleri:

- Pnömatik Makaslar– Hava silindirleriyle çalıştırılır

- Hidromekanik Makaslar– Hidrolik motorlarla tahrik edilir

- Servo Tahrikli Makaslar– Servo motorlara doğrudan bağlı

- Hidrolik Makaslar– Çok yüksek kesme kuvveti sağlar

- Elektrikli Makaslar – Doğrudan elektrik motorlarıyla çalıştırılır (genellikle mekanik veya hidrolik şanzımanla birleştirilir)

- Manuel Makaslar– Kol büyütmesi ile elle çalıştırılır

6.0Kırpma Makinesi Performansı Nasıl Optimize Edilir?

Kırpma işlemi emek yoğun bir işlemdir ve verimliliği en üst düzeye çıkarmak için hassas kontrol gerektirir. Temel faktörler şunlardır:

- Bıçakların tamamen düz olduğundan emin olun

- Malzeme kalınlığına göre boşluk ayarlayın

- Arka gösterge ayarlarının uygunluğunu onaylayın

- Kesim sırasında levhayı sabitleyin

- Düzenli bakım yapın (temizlik, parça değişimi)

Kırkma idealdir bronz, pirinç, alüminyum ve düşük karbonlu çelikler, minimum kerf ve toleranslar üretir. Ancak, bu uygun değildir sert, kırılgan malzemeler tungsten gibi ve uzunluğu 3,2 mm'den az olan parçalar için.

7.0Vaka Çalışmaları: Kesme İşlemlerinin Yenilikçi Uygulamaları

7.1Vaka 1: C2S2 – Sürekli Sınırlandırılmış Şerit Kesme

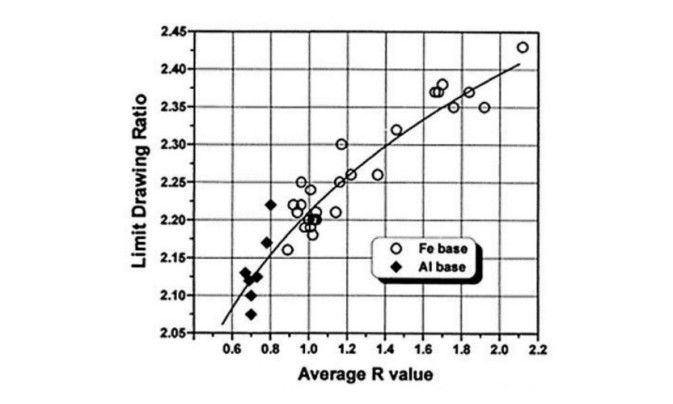

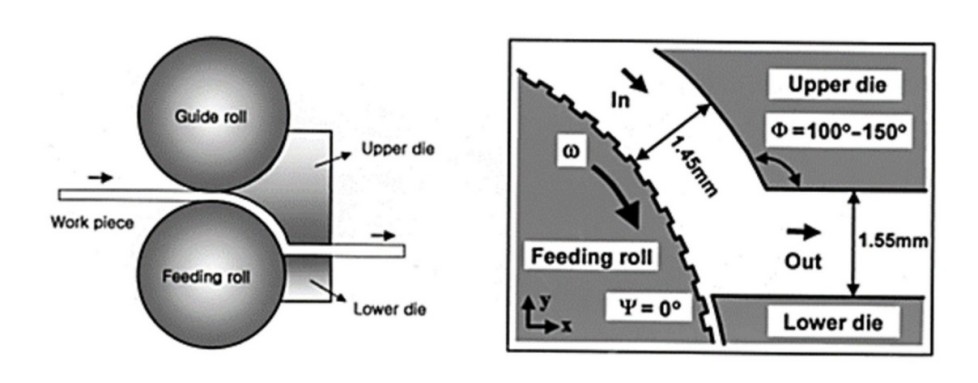

Daha hafif araçlar üretmek için, alüminyum (Al) levhalar, daha ağır Fe bazlı levhaların yerini alıyor. Eşit Kanal Açısal Presleme (ECAP)Mühendisler, metalin R değerini artırmak ve şekillendirilebilirliği iyileştirmek için kesme gerilimi oluştururlar.

C2S2 sistemi, hidrolik preslerden daha verimli olan tutarlı kesme deformasyonu oluşturmak için ikiz silindirler kullanır ve çalışma sırasında yüzey kusurlarını tespit edebilir.

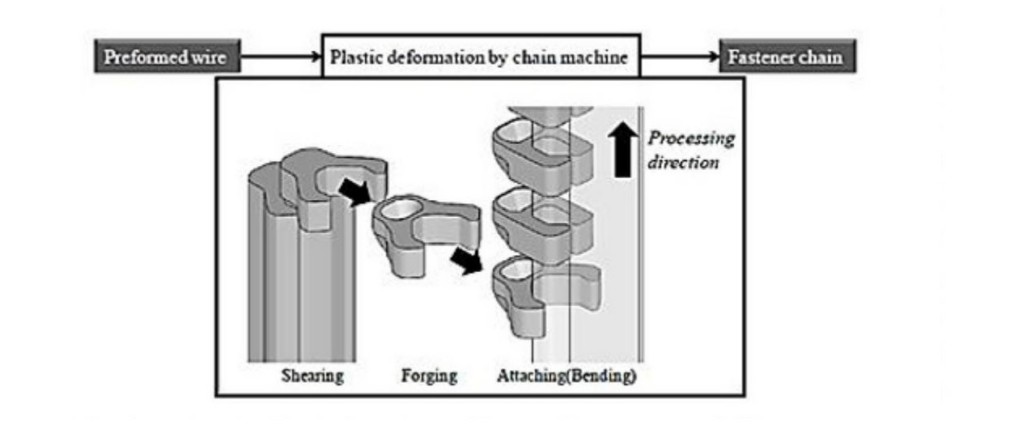

7.2Vaka 2: Bakır-Çinko Fermuar Bileşenleri için Kesme

Giyim ve aksesuarlarda kullanılır, Y şeklinde bakır alaşımlı tel Talaşlara kesilir, dövülür ve fermuar dişleri oluşturmak için bükülür. Tasarımlar daha karmaşık hale geldikçe, şekillendirmede hassasiyete ulaşmak için birden fazla yineleme gerekir.

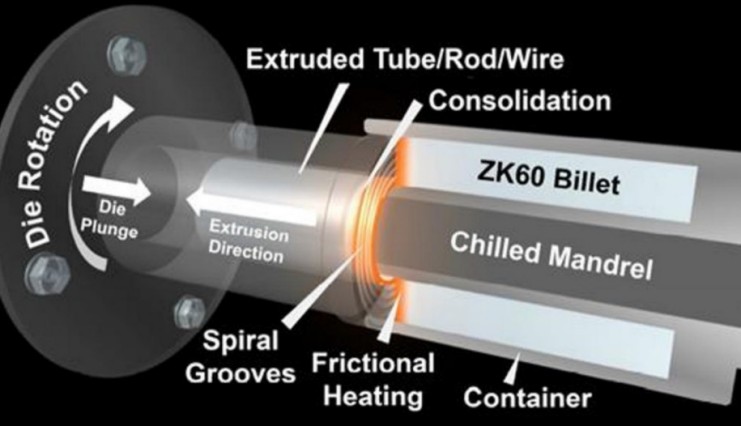

7.3Vaka 3: Magnezyum Alaşımlı ZK60 Boru için ŞEKİL

Magnezyum alaşımları, özellikle nadir olmayan toprak elementleri olan Mg, ağırlık tasarrufu avantajları sunar. Kesme Destekli İşleme ve Ekstrüzyon (SHAPE) Mikro yapıları iyileştirerek ve ikinci faz zayıflıklarını ortadan kaldırarak mekanik özellikleri iyileştirir.

8.0Sonuç ve Öneriler

Bu çalışma, önemli noktaları vurgulamaktadır kesme işlemleri, makineler ve ileri uygulamalarKesme işlemi yumuşak ila orta sertlikteki metaller için oldukça etkilidir ve seri üretim için maliyet açısından verimli, ancak yüksek sertlik veya hassas yüzey kaplama uygulamaları için ideal değildir.

Tavsiye: 3,2 mm'den kısa uzunluklarda veya yüksek mukavemetli, kırılgan metallerde kesme işleminden kaçının.

Gelecek Yönü: SHAPE ve C2S2 gibi teknikler, kayma deformasyonu yoluyla malzeme özelliklerini iyileştirmede umut vaat ediyor.

9.0Sıkça Sorulan Sorular (SSS)

S1: Kesme ile delme arasındaki fark nedir?

A: Kırpma, makaslara benzer şekilde zıt bıçaklar kullanılarak malzemenin düz veya kavisli bir yol boyunca kesilmesini içerir. Zımbalama ise, tıpkı bir zımba ile delik açmak gibi, malzemeyi tamamen kapalı bir şekilde çıkarır. Her ikisi de benzer aletler kullanır, ancak malzeme çıkarma şekli ve amacı bakımından farklılık gösterir.

S2: Kesme işlemi için en uygun malzemeler hangileridir?

A: Kesme işlemi, alüminyum, düşük karbonlu çelik, pirinç ve bronz gibi sünek, yumuşak ila orta mukavemetli metallerde en iyi sonucu verir. tavsiye edilmez Tungsten gibi sert veya kırılgan malzemeler için, alet aşınması ve anormal deformasyon riski nedeniyle.

S3:İnce kesme nedir ve normal kesmeden farkı nedir?

A: İnce kesme, kesme işleminin yüksek hassasiyetli bir versiyonudur ve üç uygulanan kuvvet Pürüzsüz kenarlar, daha sıkı toleranslar (±0,0003 inç'e kadar) ve minimum çapak üretmek için kullanılır. Genellikle hassas otomotiv ve elektronik bileşenlerde kullanılır.

S4: Boşluk kesme işlemini nasıl etkiler?

A: Boşluk, üst ve alt bıçaklar (zımba ve kalıp) arasındaki boşluğu ifade eder. Genellikle şu aralıkta değişir: 2%'den 10%'ye Malzeme kalınlığının. Uygun boşluk, temiz kesimler sağlar, yırtılmayı veya aşırı çapak oluşumunu önler ve takım aşınmasını azaltır.

S5: Kırkma yüksek hacimli üretimde kullanılabilir mi?

A: Evet. Kırkma işlemi için çok uygundur seri üretim, özellikle sac metal işlemede. Hidrolik ve servo tahrikli kesme makineleri, Dakikada 1000 vuruşsürekli operasyonlar için oldukça verimli hale getirir.