- 1.0Yumuşak Çelik Standartlarına Dayalı Kesme Kapasitesinin Anlaşılması

- 2.0Kesme Kuvvetini Etkileyen Temel Faktörler

- 3.0Metal Kesme İşleminde Eğim Açısının Rolü

- 4.0Malzeme Özelliklerinin Kesme Performansını Nasıl Etkilediği

- 5.0Kesme Kuvveti ve Metal Kalınlığı: Aradaki İlişki Nedir?

- 6.0Makine Tipine Göre Minimum Kesilebilir Kalınlık

- 7.0Sac Kesme İşleminde Bıçak Boşluğunun Önemi

- 8.0Makas Bıçaklarının Çeşitleri ve Uygulamaları

- 9.0Bıçak Aşınması, Muayenesi ve Bakımının Temelleri

- 10.0Metal Kesme İşleminde İş Sertleştirmesinin Anlaşılması

- 11.0İş Sertleştirmenin Etkileri

- 12.0Kaçınılması Gereken Uygulamalar

- 13.0Kesme Kapasitesi ve Bıçak Kapasitesi: Fark Nedir?

- 14.0Genel Kesme Kapasitesi Referans Tablosu (Alıntı)

- 15.0Çelik Kesme Kapasitesi Referans Tablosu

- 16.0Kesme Doğruluğunu Artıran İsteğe Bağlı Kesme Özellikleri

- 17.0Son Özet: Güvenli ve Verimli Kırkma İçin En İyi Uygulamalar

Endüstriyel Sac Kesme Makineleri Sac ve plaka malzemelerin hassas kesimi için olmazsa olmazdır. Optimum performans ve güvenli çalışma sağlamak için, kesme kapasitesinin nasıl derecelendirildiğini ve kesme verimliliğini hangi faktörlerin etkilediğini anlamak kritik öneme sahiptir. Bu kılavuz, kesme kuvveti temelleri, eğim açısı, bıçak seçimi, malzeme özellikleri ve en iyi bakım uygulamaları hakkında kapsamlı bir genel bakış sunar.

1.0Yumuşak Çelik Standartlarına Dayalı Kesme Kapasitesinin Anlaşılması

Kesme değerleri genellikle, belirli bir eğim açısı altında yumuşak çeliğin maksimum kesme kalınlığına dayanır. Yumuşak çeliğin standart mekanik özellikleri şunlardır:

| Mülk | Değer |

| Maksimum Kesme Dayanımı | 50.000 psi |

| Nihai Çekme Dayanımı (UTS) | 55.000–70.000 psi |

| Akma Gücü (YS) | 35.000–50.000 psi |

| Uzama (2 inç) | 20–35% |

Not: Derecelendirmeler, yaygın kalınlık aşırı toleransları için payları içerir. Örneğin, 0,250 inçlik bir plaka aslında 0,030 inç daha kalın olabilir ve yine de nominal kapasite dahilinde kalabilir.

2.0Kesme Kuvvetini Etkileyen Temel Faktörler

Kesme kuvveti, amaçlanan malzemeyi kesmek için gereken kuvveti aşmalıdır. Başlıca etkileyen faktörler şunlardır:

- Malzemenin kayma dayanımı

- Eğim açısı ve malzeme kalınlığı

- Süneklik ve iş sertleşmesi

- Bıçak durumu ve boşluğu

- Sırt parçası derinliği ve destek sistemleri

3.0Metal Kesme İşleminde Eğim Açısının Rolü

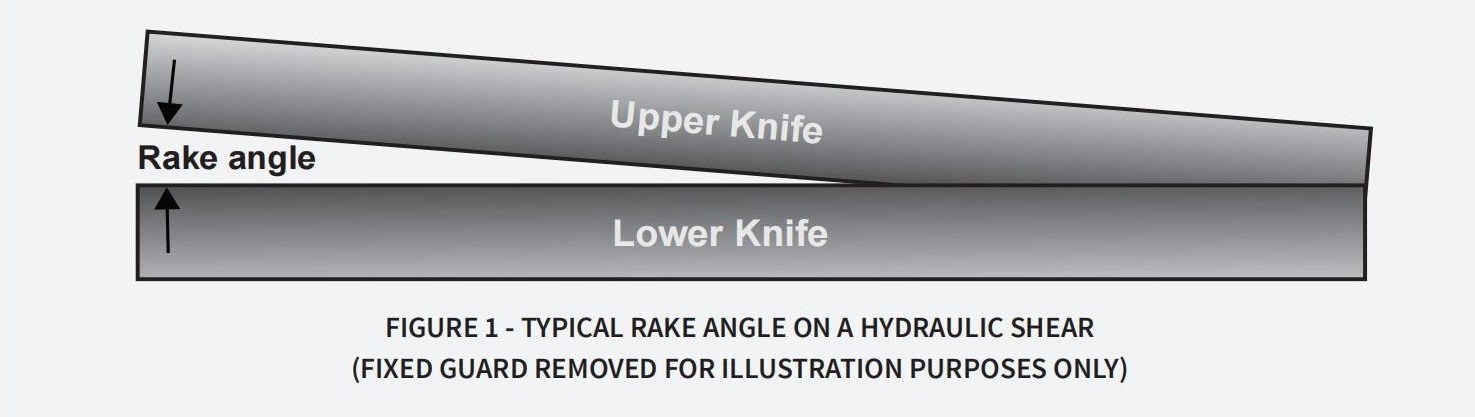

Eğim açısı Üst ve alt bıçak ağızları arasındaki eğimdir. Kesme kuvvetini ve kesme sırasındaki malzeme davranışını büyük ölçüde etkiler:

- A daha büyük tırmık açı gerekli kuvveti azaltır

- Aşırı eğim, parçanın bozulmasına veya bıçak darbesinin uzamasına neden olabilir

3.1Uygulamada Eğim Açısı: Kuvvet Azaltma ve Kalite Etkisi:

Eğer R₂ = 2R₁ → ise Force₂ = ½ Force₁

En iyi uygulama: Makine sınırlarını aşmadan kabul edilebilir kesim kalitesi sağlayan minimum eğim açısını kullanın. Daha yüksek eğim açıları, özellikle paslanmaz çelik ve yüksek sünekliğe sahip malzemeler için faydalıdır.

4.0Malzeme Özelliklerinin Kesme Performansını Nasıl Etkilediği

4.1Malzeme Dayanımı ve Kesme Kapasitesine Etkisi

Yumuşak çelikten daha güçlü malzemeler (daha yüksek UTS/YS) gerektirir azaltılmış kapasite.

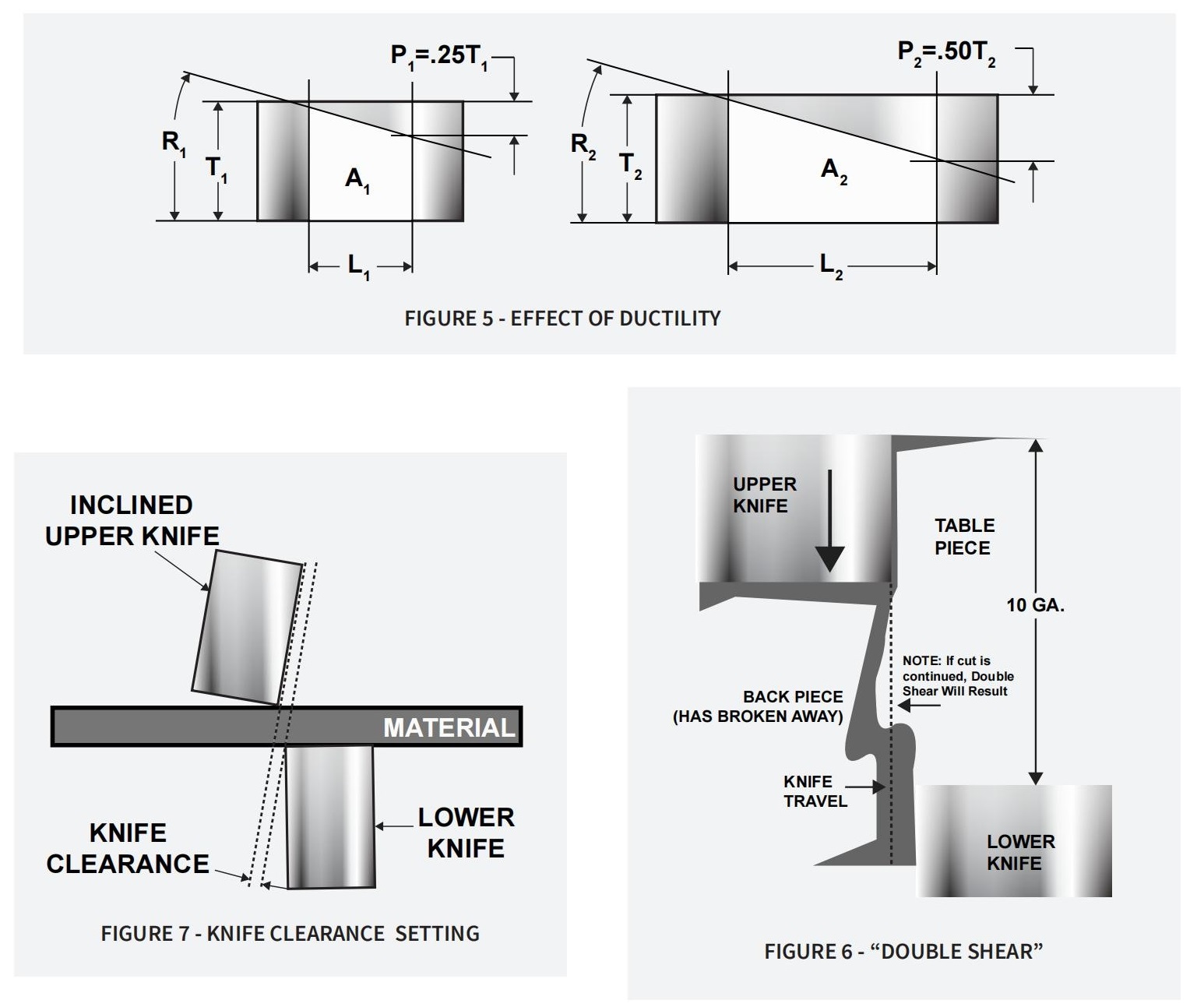

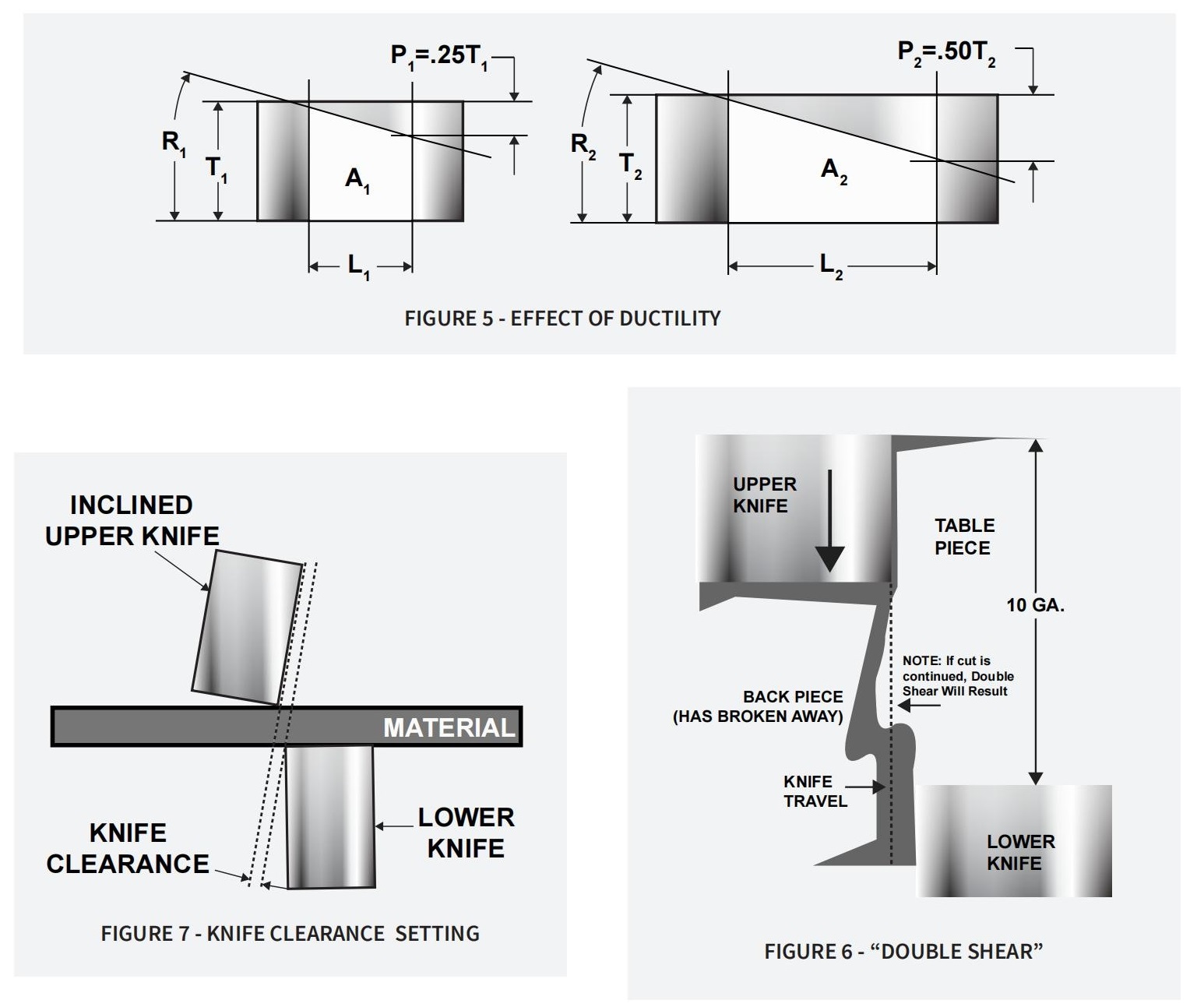

4.2Sac Metal Kesiminde Süneklik ve Bıçak Penetrasyonu

35%'nin üzerinde uzamaya sahip malzemeler, daha derin bıçak penetrasyonu nedeniyle kesme performansını azaltır.

Örnekler şunları içerir:

- 1006, 1008 ve bazen 1010/1012 karbon çelikleri

- ASTM A283 Sınıf A, A285 Sınıf A, A570 Sınıf 30 (uzama 35%'yi aştığında)

5.0Kesme Kuvveti ve Metal Kalınlığı: Aradaki İlişki Nedir?

Kesme kuvveti kalınlıkla birlikte ikinci dereceden artar:

Kuvvet ∝ Kalınlık²

→ T₂ = 2T₁ ise → Kuvvet₂ = 4 × Kuvvet₁

6.0Makine Tipine Göre Minimum Kesilebilir Kalınlık

Minimum limitler, bıçak açıklığına ve keskinliğine bağlıdır. Örnekler:

| Örnek | Ölçme | İnç | mm |

| 375 HS | 26 GA | 0.018″ | 0.45 |

| 500 HS | 22 GA | 0.030″ | 0.76 |

| 750 HS | 20 GA | 0.036″ | 0.91 |

| SE Serisi | 16 GA | 0.060″ | 1.52 |

7.0Sac Kesme İşleminde Bıçak Boşluğunun Önemi

Uygun bıçak açıklığı temiz ve tutarlı kesimler sağlar.

- Çok az: Çift kesme, çapaklar, hızlı aşınma

- Çok fazla: Hatalı kesimler, katlamalar

7.1Makas Tipine Göre Önerilen Bıçak Açıklık Ayarları:

- Mekanik makaslar: 7%malzeme kalınlığının

- Hidrolik makaslar: 7–15%, masa takozlarıyla ayarlanabilir

Paslanmaz çelik için çapakları ve sertleşmeyi önlemek amacıyla minimum boşluk bırakın.

8.0Makas Bıçaklarının Çeşitleri ve Uygulamaları

Doğru bıçak malzemesinin seçimi dengeleri aşınma direnci Ve şok direnci.

| Tip | Aşınma Direnci | Şok Direnci | İdeal Kullanım |

| A | En yüksek | En düşük | İnce yumuşak/paslanmaz çelik |

| B | Yüksek | Düşük | Hafif paslanmaz veya alüminyum |

| C | Orta | Orta | Genel amaçlı kesme |

| D | Düşük | Yüksek | Yüksek şok uygulamaları |

| E | En düşük | En yüksek | Aşındırıcı, kırılgan veya yüksek darbeli malzemeler |

| S | Ilıman | Çok Yüksek | Paslanmaz, Inconel, Hastelloy, sünek alaşımlar |

Sık paslanmaz çelik kesimi için (özellikle >50% kullanımı) Tip S önerilir.

Hafif paslanmaz çelik (≤10 GA) için Tip A yeterli olabilir.

9.0Bıçak Aşınması, Muayenesi ve Bakımının Temelleri

Kör veya hasarlı bıçaklar kesme kuvvetini artırır ve makinelere zarar verebilir.

9.1Yaygın Bıçak Aşınma Göstergeleri

- Hacamat

- Parlak bölgeler (çift kesmeyi gösterir)

- Kötü kenar bitişi

9.2Bıçak Aşınmasını Hızlandıran Faktörler:

- Alevle kesilmiş veya sertleştirilmiş malzemeler

- Desenli levhalar (örneğin, basamak plakası)

- Uygunsuz izin

- Kesme malzemeleri >300 BHN

9.3Arka Parça Derinliğinin Kesme Kuvvetine Etkisi:

- Bıçakları düzenli olarak döndürün ve bileyin

- Kare kolların yakınındaki monitör aşınması

- AR plakalarını >360 BHN'den fazla kesmekten kaçının

10.0Metal Kesme İşleminde İş Sertleştirmesinin Anlaşılması

Arka parça derinliği, bıçaktan malzemenin arka kenarına kadar olan mesafedir:

- Daha fazla derinlik → daha fazla kuvvet gerekli

- Ağır veya sünek malzeme desteği için pnömatik masalar veya köşe kolları kullanın

11.0İş Sertleştirmenin Etkileri

Paslanmaz çelik ve nikel alaşımları gibi işlenerek sertleşen malzemeler, artan yüzey sertliği nedeniyle kesme işlemi için daha fazla kuvvet gerektirir. Bu durumu azaltmak için yüksek darbe direncine ve uygun eğim ayarlarına sahip bıçaklar kullanın.

12.0Kaçınılması Gereken Uygulamalar

| Pratik | Risk |

| 0,125 inçten küçük kesimler | Artan yük, malzeme sıkışması |

| İnce levhalarda geniş bıçak boşluğu | Temiz kesikler yerine silme |

| Çok katmanlı kesim | Düşük kesim kalitesi, makine aşırı yüklenmesi |

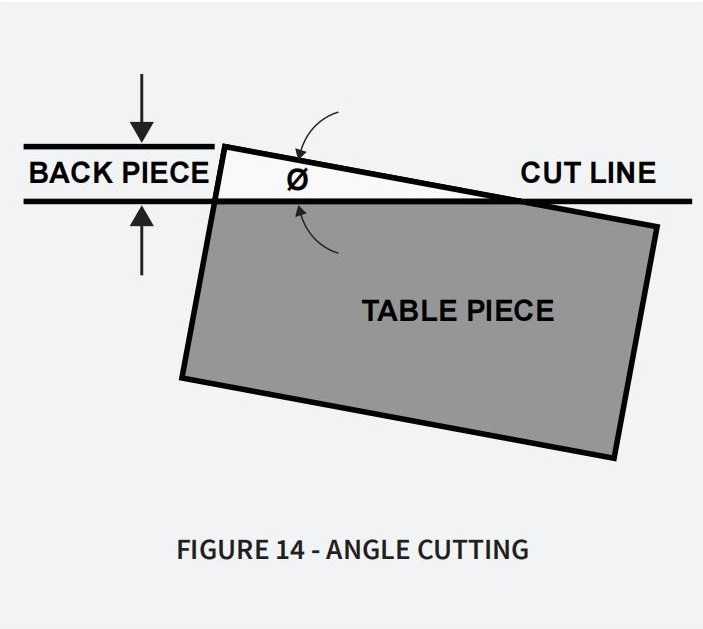

| Açı kesimleri < 20° | Parçalar, kesme hasarı |

13.0Kesme Kapasitesi ve Bıçak Kapasitesi: Fark Nedir?

Bu ayrımı anlamak erken başarısızlığı önler:

| Parametre | Yönetir | Bağlıdır |

| Kesme Kapasitesi | Makine | Kalınlık² × Kesme Dayanımı × Eğim Açısı |

| Bıçak Kapasitesi | Bıçak Malzemesi | Kalınlık × Kesme Dayanımı (eğimden bağımsız) |

Hidrolik modellerde genellikle aşırı yük koruması bulunur. Ancak, durması bıçak aşınmasını artırır.

14.0Genel Kesme Kapasitesi Referans Tablosu (Alıntı)

| ASTM Sınıfı | Çekme Dayanımı (ksi) | Akma Dayanımı (ksi) | Min Uzama (2 inçte %) | Nominal Yumuşak Çelik Kalınlığı | Eşdeğer Maksimum Kapasite (inç) |

|---|---|---|---|---|---|

| A36 | 58–80 | 36–51 | 23 | 0,188 inç (yaklaşık 7 GA) | 0.250 / 0.375 / 0.500 / 0.625 / 0.750 |

| A514 | 110–130 | ≥110 | 18 | 0,188 inç (yaklaşık 7 GA) | 0.281 / 0.375 / 0.500 / 0.625 / 0.750 |

| A572 Sınıf 50 | ≥65 | ≥50 | 21 | 0,188 inç (yaklaşık 5 GA) | 0.344 / 0.438 / 0.562 / 0.688 / 0.875 |

Kullanım Notları:

Bu tablo, hidrolik kesme makineleri, mekanik kesme makineleri ve CNC kontrollü kesme sistemleri dahil olmak üzere çeşitli ASTM çelik sınıfları için metal kesme makinelerinde maksimum kesilebilir kalınlığın tahmin edilmesi için tasarlanmıştır.

“Eşdeğer Maksimum Kapasite”, temel malzeme olarak yumuşak çeliğe dayalı tipik kesme derecesini yansıtır.

14.1Örnek:

- 250″ A572 Sınıf 65→ Kesme derecesi gerektirir 0,375 inç yumuşak çelik

- T-1 (ASTM A514)bir 750 inçlik makas → Maksimum kapasite: 0.625″

15.0Çelik Kesme Kapasitesi Referans Tablosu

| Çelik Sınıfı | Çekme Dayanımı (ksi) | Akma Dayanımı (ksi) | Min. Uzama (%) | 12 GA (0,1046 inç) | 10 GA (0,1345 inç) | 0.188″ | 0.250″ | 0.281″ | 0.375″ | 0.500″ | 0.625″ | 0.750″ | 1.000″ | 1.250″ |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| A1008 CS Tip A/B/C | NS | 20–40 | 30 | 12 GA | 10 GA | 7 GA | 0.250 | – | – | – | – | – | – | – |

| A1008 DDS | NS | 17–29 | 38 | 14 GA | 12 GA | 10 GA | 0.250 | – | – | – | – | – | – | – |

| A1008 SS Sınıf 40 | 52 DAKİKA | 40 DAKİKA | 20 | 12 GA | 10 GA | 7 GA | 0.250 | – | – | – | – | – | – | – |

| A1008 HSLAS Sınıf 50 Sınıf 1 | 65 DAKİKA | 50 DAKİKA | 20 | 13 GA | 11 GA | 8 GA | 5 GA | – | – | – | – | – | – | – |

| A1011 SS Sınıf 36 Tip 2 | 58–80 | 36–51 | 21 | 12 GA | 10 GA | 7 GA | 0.250 | – | – | – | – | – | – | – |

| A1011 HSLAS Sınıf 70 Sınıf 1 | 85 DAKİKA | 70 DAKİKA | 14 | 14 GA | 12 GA | 9 GA | 7 GA | – | – | – | – | – | – | – |

| A1011 HSLAS-F Sınıf 80 | 90 DAKİKA | 80 DAKİKA | 18 | 14 GA | 12 GA | 10 GA | 7 GA | 0.281 | 0.375 | 0.500 | – | – | – | – |

Notlar:

Bu tablo, malzeme mekanik özelliklerine dayalı tahmini kesme kalınlığı için genel yönergeler sağlar.

Değerler nominaldir ve belirli kesme makinesinin kapasitesi ve bıçak konfigürasyonuna göre doğrulanmalıdır.

GA (ölçü) referansları yaklaşık değerlerdir ve standarda göre değişiklik gösterebilir (örneğin, ABD Çelik Ölçüsü ve Üretici Spesifikasyonu).

Kesme performansı, eğim açısı, bıçak boşluğu, bıçak durumu ve malzeme sertliğinden etkilenir.

16.0Kesme Doğruluğunu Artıran İsteğe Bağlı Kesme Özellikleri

- Tutsak masa takozları hızlı bıçak boşluğu ayarı için

- Güç bıçağı boşluğu(otomatik modeller)

- Pnömatik levha destekler büyük veya esnek malzemelerin işlenmesi için

- Arka köşe destekler kalın veya sünek malzemelerde bozulmayı önlemek için

17.0Son Özet: Güvenli ve Verimli Kırkma İçin En İyi Uygulamalar

- Maksimum eğim açısıyla başlayın, ardından kesim kalitesine göre azaltın

- Bıçak türünü her zaman malzeme ve kalınlığa göre ayarlayın

- Aşınmayı izleyin, boşluğu koruyun ve bıçakları düzenli olarak döndürün

- Nominal kesme veya bıçak kapasitesini asla aşmayın

Bu prensipleri uygulayarak ve kesme işleminin ardındaki fiziği anlayarak operatörler, kesme ekipmanlarının güvenli, hassas ve uzun ömürlü performansını sağlayabilirler.