- 1.0İplik Haddeleme Nedir?

- 2.0Yuvarlama ve Kesme: Net Bir Karşılaştırma

- 3.0İplik Yuvarlamanın Kesmeye Göre Avantajları

- 4.0Malzeme Hususları: Şekillendirilebilirlik Endeksi

- 5.0Haddelenmiş Dişler için Tasarım Yönergeleri

- 6.0Diş Açma Takımları

- 7.0Çalışma Parametreleri: Hız ve Besleme

- 8.0Diş Muayenesi ve Ölçümü

- 9.0Çözüm

- 10.0SSS: Diş Açma İşleminde Yaygın Sorunlar

Hassas işleme dünyasında, dişler her yerde bulunur: havacılık bağlantı elemanlarından otomotiv bileşenlerine, tıbbi implantlardan endüstriyel donanımlara kadar.

Geleneksel olarak dişler, kesme yoluyla üretilir: malzemeyi kılavuzlar, kalıplar veya tek uçlu aletlerle çıkarmak. Kesme işlemi etkili olsa da, bazı sınırlamaları vardır: daha yavaş üretim hızları, daha zayıf dişler ve büyük ölçekli üretimde daha yüksek maliyetler.

Ancak daha hızlı, daha güçlü ve daha ekonomik bir alternatif var: İplik haddeleme.

İplik haddeleme bir soğuk şekillendirme işlemi, kesme işlemi değil. Metali çıkarmak yerine diş açma işlemi yerinden eder ve malzemeyi yeniden şekillendirir basınç altında, olağanüstü dayanıklılık, doğruluk ve yüzey kalitesine sahip iplikler oluşturur.

1.0İplik Haddeleme Nedir?

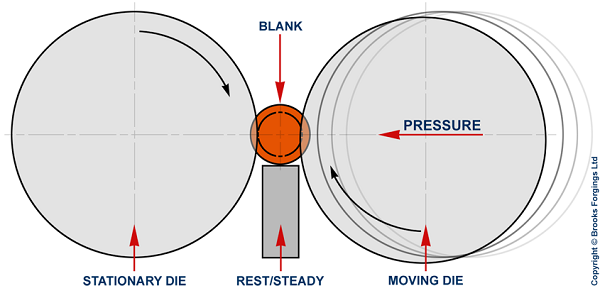

İplik haddeleme bir soğuk şekillendirme işlemi Silindirik bir boşluğun, sertleştirilmiş kalıplar arasında preslenerek malzemenin diş formunun şekline plastik olarak deforme edildiği bir işlemdir. Malzemenin tane yapısını kesen kesme işleminin aksine, haddeleme tahıl akışını korur ve yeniden hizalar iplik yönünde ilerleyerek daha güçlü ve yorulmaya karşı daha dayanıklı parçalar oluşturur.

İplik haddelemenin temel özellikleri:

- Çıkarma işlemi değil— hiçbir çip üretilmiyor

- Gerilim sertleştirme etkisi— malzeme daha sert ve daha güçlü hale gelir

- Üstün yüzey kalitesi— haddeleme sırasında kalıp parlatma nedeniyle

- Yüksek hassasiyet— tutarlı form ve boyut

2.0Yuvarlama ve Kesme: Net Bir Karşılaştırma

Kesilmiş ve haddelenmiş dişler arasındaki farklar, mukavemeti, yüzey kalitesini, verimliliği ve genel maliyeti etkileyen önemli farklılıklardır. Aşağıdaki tablo, temel farkları göstermektedir:

| Özellik / Yön | İplik Kesme | İplik haddeleme |

| İşlem Türü | Malzeme kaldırma (kesme) | Soğuk şekillendirme (yer değiştirme) |

| Kuvvet | Temel çizgi | İş sertleştirmesi sayesinde 30%'ye kadar daha güçlü |

| Yüzey Kaplama | Daha pürüzlü yüzeyler ikincil bir bitirme gerektirebilir | Pürüzsüz, sürekli, yüksek kaliteli yüzey |

| Doğruluk / Profil | Aletin keskinliğine ve operatör becerisine bağlıdır | Yüksek tekrarlanabilirlik, hassas profil |

| Maddi Atık | Çip üretir | Minimum veya hiç malzeme israfı yok |

| Üretim Hızı | Ilıman | Daha hızlı, sürekli süreç |

| Alet Ömrü | Kısa ila orta, kesme işleminden kaynaklanan takım aşınması | Malzemenin sertliğine bağlı olarak daha uzun |

| Kurşun zamanı | Kademeli kesim nedeniyle daha uzun | Daha kısa, daha az ikincil işlem |

| İdeal Malzemeler | Çoğu metal, yumuşak metallere daha kolay nüfuz eder | Daha yumuşak metaller tercih edilir; daha sert metaller de mümkündür ancak kalıp ömrünü azaltır |

| Ortak Sorunlar | Çapaklar, alet izleri, mikro çatlaklar | Parçalar, aşınmış sırtlar, eğim/sarmal sorunları |

Bu karşılaştırmadan açıkça anlaşılıyor ki; diş açma, mukavemet, yüzey kalitesi ve verimlilik açısından önemli avantajlar sunarBu da onu yüksek hacimli üretim veya dayanıklı diş gerektiren uygulamalar için tercih edilen seçenek haline getirir.

3.0İplik Yuvarlamanın Kesmeye Göre Avantajları

Neden kesme yerine yuvarlamayı tercih etmelisiniz? Avantajları oldukça önemli:

- Daha Düşük Maliyet

Azaltılmış malzeme israfı ve daha uzun takım ömrü, doğrudan daha düşük üretim maliyetlerine dönüşür. - Daha Yüksek Verimlilik

Özellikle yüksek hacimli üretimlerde, kesme işleminden çok daha hızlı bir işlemdir. - Daha Güçlü İplikler

Haddelenmiş iplikler en fazla 30–40% daha yüksek çekme dayanımı ve yorulma hayat Kesilmiş ipliklere kıyasla. - Daha İyi Yüzey Kaplaması

Yuvarlama hareketi malzemeyi parlatır ve pürüzsüz, işlenerek sertleştirilmiş bir yüzey oluşturur. - Geliştirilmiş Doğruluk

Haddelenmiş dişler, büyük partiler boyunca daha sıkı toleranslar ve tutarlı profiller sağlar.

4.0Malzeme Hususları: Şekillendirilebilirlik Endeksi

Her malzeme yuvarlanmaya aynı şekilde tepki vermez. Şekillendirilebilirlik Endeksi Bir malzemenin diş açma işlemine uygunluğunu değerlendirmek için kullanılır. Genel olarak:

- Daha yumuşak malzemeler daha kolay yuvarlanır, ancak ortalama yüzey kalitesi sağlayabilir

- Daha sert malzemeler kalıp ömrünü azaltır ancak genellikle üstün yüzey kalitesi sağlar

Diş Haddelemede Ortak Malzeme Davranışı

| Malzeme | Sertlik | Diş Yüzeyi | Hayat Öl |

| Pirinç (345, 360) | < Rb 75 | İyi / Kötü | Orta-Yüksek |

| Alüminyum (2024-T4, 6061-T6) | < Rb 120 | Mükemmel / İyi | Yüksek |

| Paslanmaz Çelik (302, 440) | < Rc 32 | Harika | Orta-Düşük |

| Çelik (1018, 12L14) | < Rc 24 | Mükemmel / Orta | Orta |

Elemental etkiler:

- Kükürt çelik Ve alüminyumdaki bizmut Yüzey kalitesini düşüren pul benzeri kusurlar oluşturabilir.

- Kükürt, kurşun ve bizmut gibi elementler işlenebilirliği (kesme) kolaylaştırır ancak soğuk şekillendirmeyi (haddeleme) engeller.

Özetle: Doğru malzemeyi seçmek veya işlenebilirlik ile şekillendirilebilirliği dengelemek kritik öneme sahiptir.

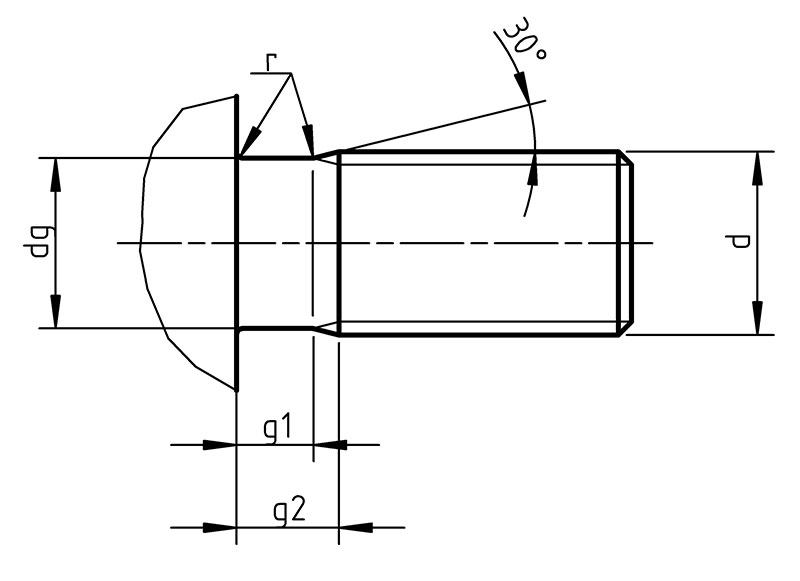

5.0Haddelenmiş Dişler için Tasarım Yönergeleri

Boşluğun doğru tasarımı ve özellikleri başarılı bir şekilde yuvarlanmayı sağlar:

Boş Çap

Önerilen boşluk çapı ≈ : Maksimum adım çapı – 0,002″

Ayarlama oranı: her 0,001 inçlik boşluk değişimi büyük çapı ~0,003 inç değiştirir

Pah Açısı

Tipik: 30° (yuvarlandıktan sonra ~45° oluşacaktır)

Daha sert malzemeler için: kalıp ömrünü uzatmak için 25°–28° kullanın

Omuz Boşluğu

Diş başlangıcı ile omuz arasında ≥ 1,25–1,5 × eğimi koruyun

İplik Uzunluğu ve Rulo Uzunluğu

Formül: Rulo çalışma yüzeyi = (2,5 × diş aralığı) + diş uzunluğu

6.0Diş Açma Takımları

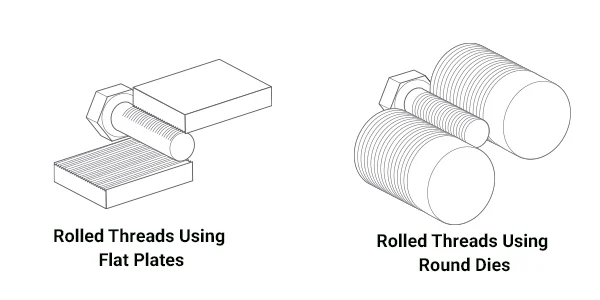

Rulolar

- Farklı parça yönelimleri için birden fazla stilde mevcuttur

- Malzeme, ısıl işlem ve kaplamalar performansı ve takım ömrünü etkiler

- Bir ruloda daha fazla "başlatma" daha yüksek RPM ve uzatılmış takım ömrü sağlar

Tıraş Aletleri

- Kolay ayarlama, tekrarlanabilirlik ve sağlamlık sağlar

- Çeşitli parça boyutları ve destek tipleri için tasarlanabilir

Ekler

- Radyal Sıkıştırma— hızla kelepçeler ve radyal olarak yuvarlanır

- Eksenel Uç Haddeleme— rulo genişliğinden daha uzun iplikler için idealdir

- Teğetsel— yüksek hacim için hızlıdır, ancak yanal kuvvetlere neden olur

- Eksenel Döner Transfer— omuzlara bitişik iplik haddelemesine izin verir

7.0Çalışma Parametreleri: Hız ve Besleme

İplik haddeleme genellikle süreç zincirindeki en hızlı operasyon.

- Genel kılavuz: İş parçası RPM ≈ 300 × rulo başlangıcı

- Daha yüksek haddeleme hızları genellikle yüzey kalitesini iyileştirir

- Sürtünmeyi azaltmak ve kalıp ömrünü uzatmak için uygun yağlama kritik öneme sahiptir

8.0Diş Muayenesi ve Ölçümü

Muayene, haddelenmiş dişlerin işlevsel gereklilikleri karşıladığından emin olmak için kullanılır. Yaygın yöntemler şunlardır:

- Geçer/Geçmez Halka Ölçüleri— basit ve yaygın olarak kullanılan

- Diş Mikrometreleri / Üç Tel Yöntemi— adım çapının doğru ölçümü

- Üçlü Rulo Ölçerler (Johnson Ölçer)— fonksiyonel uyumu değerlendirmek için

- Fonksiyonel ve Bölümlü Ölçüm Cihazları— diş formunu ve yan açıları değerlendirmek için

- NPT / NPTF Ölçüm Cihazları— konik boru dişleri için

Kontrol Edilmesi Gereken Temel Boyutlar:

- Boş çap

- Adım çapı

- Büyük çap

Boru dişleri için, L1/L2 ölçüm cihazları Ve sekstant ölçerler Sızdırmazlık ve uygun diş formunun sağlanması için kullanılır.

9.0Çözüm

Diş açma, kesmeye bir alternatif olmaktan çok daha fazlasıdır; üstün üretim süreci Yüksek kaliteli iplikler üretmek için. Soğuk şekillendirmeden yararlanan diş haddeleme yöntemi şunları sağlar:

- Daha yüksek güç

- Daha düşük maliyet

- Daha yüksek verimlilik

- Üstün doğruluk ve yüzey kalitesi

- Doğru malzeme, tasarım, takım, işletme parametreleri ve muayene uygulamalarıyla birleştirildiğinde diş açma işlemi, ürün performansını ve üretim verimliliğini önemli ölçüde artırabilir.

Endüstriler için güç, hassasiyet ve maliyet verimliliği en önemli unsurlardır, iplik haddeleme hızla yaygınlaşıyor iplik üretiminde yeni standart.

10.0SSS: Diş Açma İşleminde Yaygın Sorunlar

Rulo halindeki ipliklerde neden incecik parçalar veya pullar görüyorum?

Bu durum genellikle, ham malzeme istenmeyen katkı maddeleri (kükürt, bizmut veya kurşun gibi) içerdiğinde veya yüzey hazırlığı yetersiz olduğunda ortaya çıkar. Bu kalıntılar işlemeye yardımcı olabilir, ancak soğuk şekillendirmeyi engelleyerek haddeleme sırasında pullanmaya neden olur.

Dişlerde yanlış adım veya ilerlemeye ne sebep olur?

Yanlış adım/öne doğru ilerleme genellikle yanlış hizalanmış silindirlerden, yanlış kurulum parametrelerinden veya aşınmış takımlardan kaynaklanır. Ayrıca, silindir tasarımına göre yanlış besleme hızlarından da kaynaklanabilir.

Haddelenmiş dişlerimin helis açısı neden uyumsuz?

Uyumsuz bir helezon açısı genellikle hatalı rulo geometrisini, uygunsuz rulo seçimini veya rulo aparatında kurulum hatalarını gösterir.

Parçalar veya partiler arasında yuvarlanan sonuçlar neden tutarsız?

Malzeme sertliğindeki, yağlama kalitesindeki veya makine stabilitesindeki farklılıklar, tutarsız haddeleme koşullarına yol açabilir. Kontrollü proses parametrelerinin korunması kritik öneme sahiptir.

İçi boş iş parçalarına, kapalı deliklere veya yuvarlak olmayan iş parçalarına diş açabilir miyim?

Bu boşluklar büyük zorluklar ortaya çıkarır. Yuvarlak olmayan veya düzgün olmayan malzeme, düzgün diş oluşumunu engelleyerek zayıf, bozuk veya eksik dişlere yol açar.

İpliklerimin ortası dolu ama uçları neden dolu değil?

Bu durum, pah açılarının yetersiz olması, boşluk çaplarının yanlış olması veya dişin giriş ve çıkışında rulo penetrasyonunun düzgün ayarlanmaması durumunda meydana gelir.

Haddelenmiş dişlerde yüzey kalitesinin kötü olmasına ne sebep olur?

Pürüzlü veya donuk yüzeyler genellikle yetersiz yağlama, aşınmış diş makaraları veya çok düşük ayarlanmış haddeleme hızlarına işaret eder.

Konu formum neden bozuk?

Kötü diş formu (yuvarlak kenarlar, yanlış tepe şekli) genellikle yanlış ham parça boyutundan, aşırı malzeme sertliğinden veya silindir aşınmasından kaynaklanır. Ham parçanın doğru şekilde hazırlanmasını sağlamak ve keskin silindirler kullanmak, bu durumu önlemeye yardımcı olur.

Saç tellerimin tepeleri neden tam olarak oluşmadı?

Eksik tepeler genellikle küçük boyutlu ham parçalar, yetersiz rulo penetrasyonu veya yetersiz rulo basıncından kaynaklanır. Ham parça çapının ayarlanması ve doğru takım kurulumunun sağlanması bu sorunu çözebilir.

Haddelenmiş dişlerde oluşan çiziklerin sebebi nedir?

Aşınmış veya çizilmiş sırtlar, hizalama bozukluğunun, yağlama eksikliğinin veya aşırı yuvarlanma basıncının bir işaretidir. Bu kusuru önlemek için doğru hizalama ve yağlama uygulamaları şarttır.

Referanslar

brooksforgings.co.uk/işlemler/diş-açma

www.fasteners.eu/tech-info/ISO/4755/

www.earnestmachine.co.uk/kesilmiş ve sarılmış iplikler arasındaki farklar nelerdir/

www.uccomponents.com/haddelenmiş-ve-kesilmiş-bağlantı-elemanları-iplikleri-uygulamanız-için-hangisi-daha-iyi/