- 1.0Zımbalar Neden Kırılır veya Çatlar?

- 2.0Zımba Çatlağı/Kırılmasının Yaygın Nedenleri ve Önerilen Çözümler

- 3.0Yaygın Delme Arızaları, Nedenleri ve Çözümleri

- 4.0Uygun Sümüklüböcek Görünümü ve Yaygın Arıza Göstergeleri

- 5.0Zımbalar için Genel Ekipman Türleri

- 6.0Güvenlik Hatırlatmaları

- 7.0Sıkça Sorulan Sorular (SSS)

1.0Zımbalar Neden Kırılır veya Çatlar?

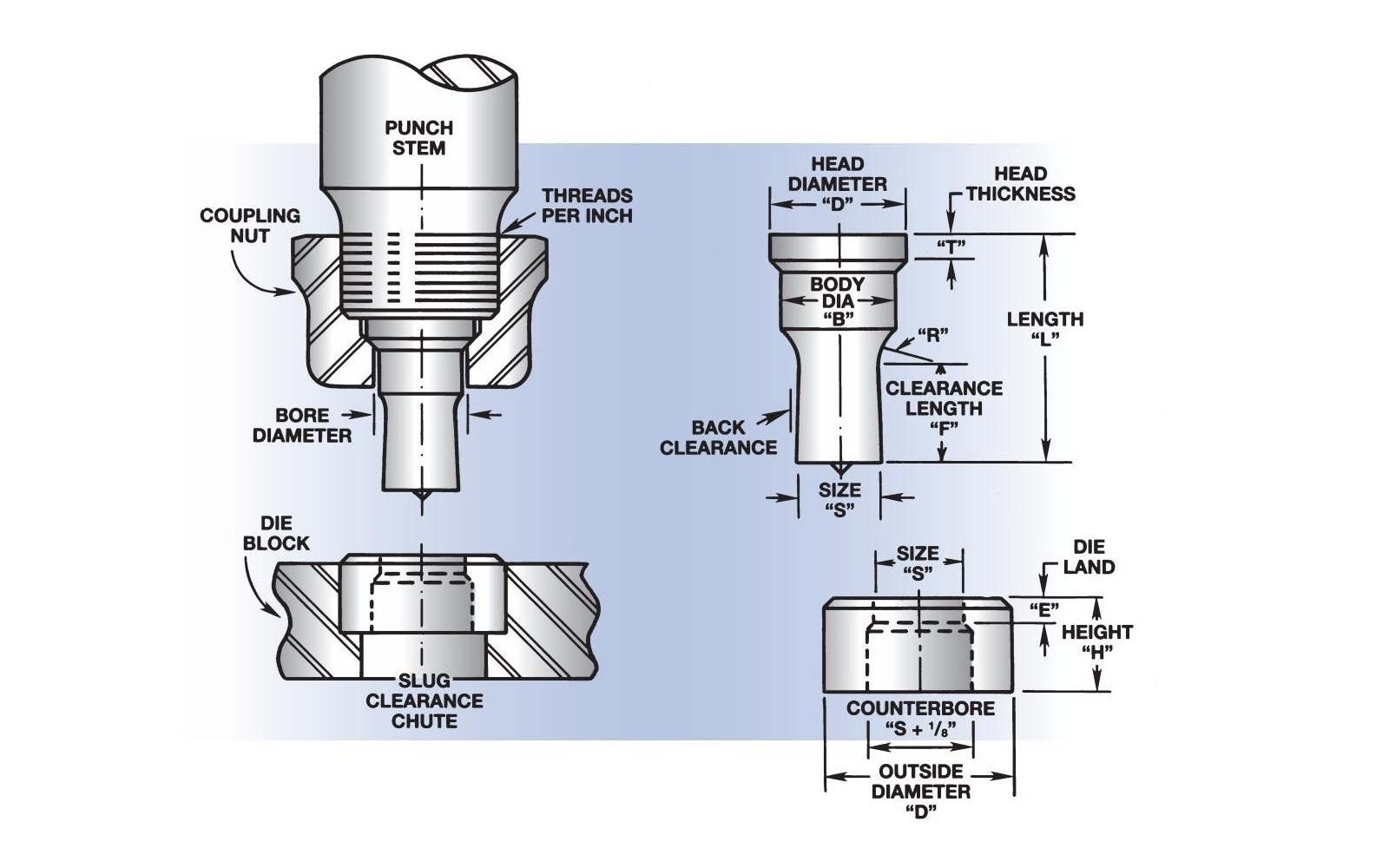

Bir zımba, damgalama ekipmanına takılan yüksek mukavemetli bir alet bileşenidir ve öncelikli olarak metal levhaları veya diğer malzemeleri belirli şekillere kesmek için kullanılır. Delme işlemleri sırasında, önemli kesme kuvvetlerine ve darbe yüklerine dayanmalıdır ve bu da malzeme özellikleri, yapısal tasarımı ve kullanım koşulları üzerinde sıkı talepler oluşturur.

Modern zımbalar genellikle darbeye dayanıklı takım çeliklerinden yapılır ve hassas bir şekilde işlenir ve ısıl işleme tabi tutulur, ancak gerçek kullanım sırasında çeşitli faktörler yine de kırılmaya, köşe kırılmasına veya çatlamaya neden olabilir. Bu arızalar yalnızca ürün kalitesini ve ekipman ömrünü etkilemekle kalmaz, aynı zamanda ciddi güvenlik tehlikeleri de oluşturabilir.

Bu makale, delgeç çatlaması veya kırılmasının yaygın nedenlerinin sistematik bir analizini sunar. Tipik delme ekipmanı ve yerinde işletme uygulamalarıyla birleştirildiğinde, delgeç hizmet ömrünü uzatmaya ve güvenli, istikrarlı üretim sağlamaya yardımcı olacak pratik öneriler de sunar.

2.0Zımba Çatlağı/Kırılmasının Yaygın Nedenleri ve Önerilen Çözümler

2.1Gevşek Bağlantı Somunu

Sorun: Delme sırasında küçük bir yer değiştirme, eşit olmayan kuvvet dağılımına neden olur

Çözüm: Zımbanın güvenli bir şekilde takıldığından emin olmak için bağlantı somununu düzenli olarak inceleyin ve sıkın

2.2Zımba ve Kalıp Arasındaki Hizalama Hatası

Sorun: Zımba, kalıp deliğiyle düzgün bir şekilde hizalanmamıştır ve bu da asimetrik bir yüke yol açar

Çözüm: Zımba ile kalıp arasında eş merkezli hizalama sağlamak için kalıp konumunu ayarlayın

2.3Uygunsuz Boşluk Ayarı

Standart İzin Referansı:

- Malzeme kalınlığı 1/8″–1/2″: toplam boşluk 1/32″

- Malzeme kalınlığı 1/2″–3/4″: toplam boşluk 1/16″

- 3/4 inçten kalın malzeme: 3/32 inç toplam boşluk

Çözüm: Zımba veya kalıbın hasar görmesini önlemek için malzeme kalınlığına göre uygun boşluğu seçin

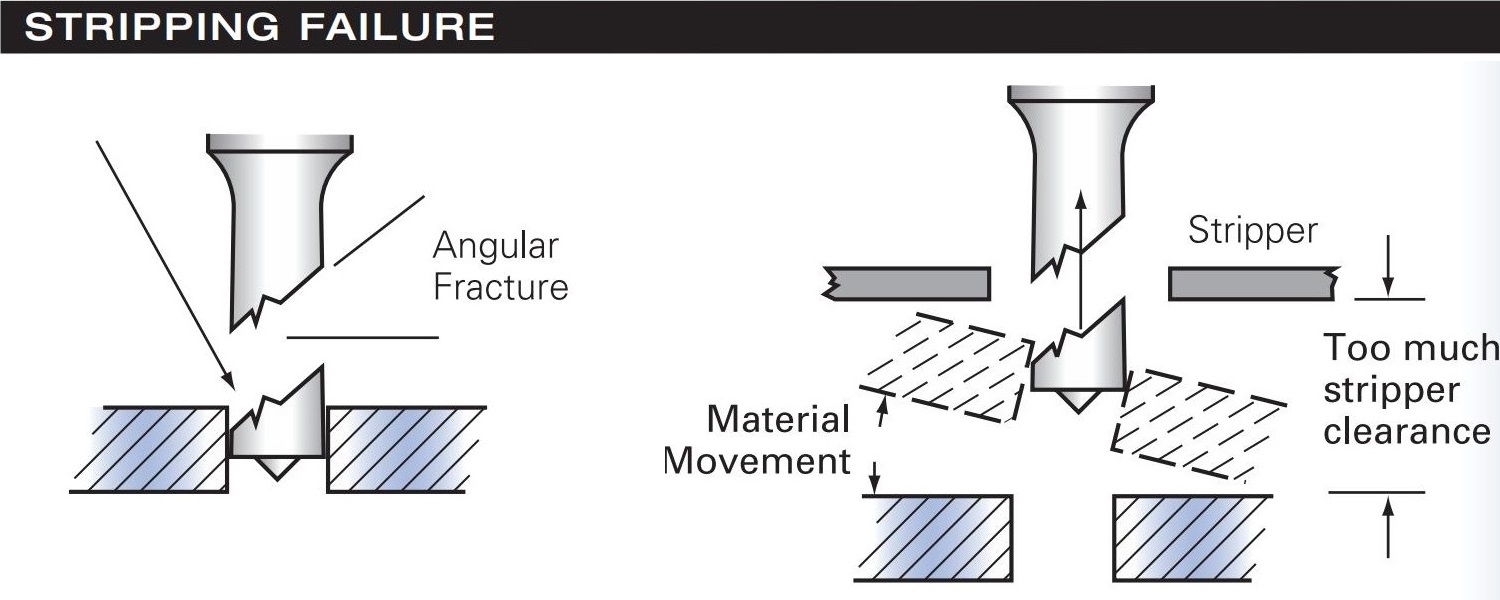

2.4Eşit Olmayan Soyulma

Sorun: Yukarı doğru vuruş sırasında, levha düzgün bir şekilde aşağıda tutulmaz ve stres bir tarafta yoğunlaşır

Çözüm: Çalışma yüzeyinde eşit basınç sağlamak için sıyırma mekanizmasını inceleyin ve ayarlayın

3.0Yaygın Delme Arızaları, Nedenleri ve Çözümleri

3.1Kırık Yumruk Ucu

- Arıza: Zımbanın bir kısmı kırılmış ve malzeme içerisinde kalmıştır.

- Muhtemel Neden: Aşırı sıyırıcı boşluğu.

- Çözüm: Eşit tutma basıncı uygulamak için sıyırıcıyı malzeme yüzeyine daha yakın ayarlayın.

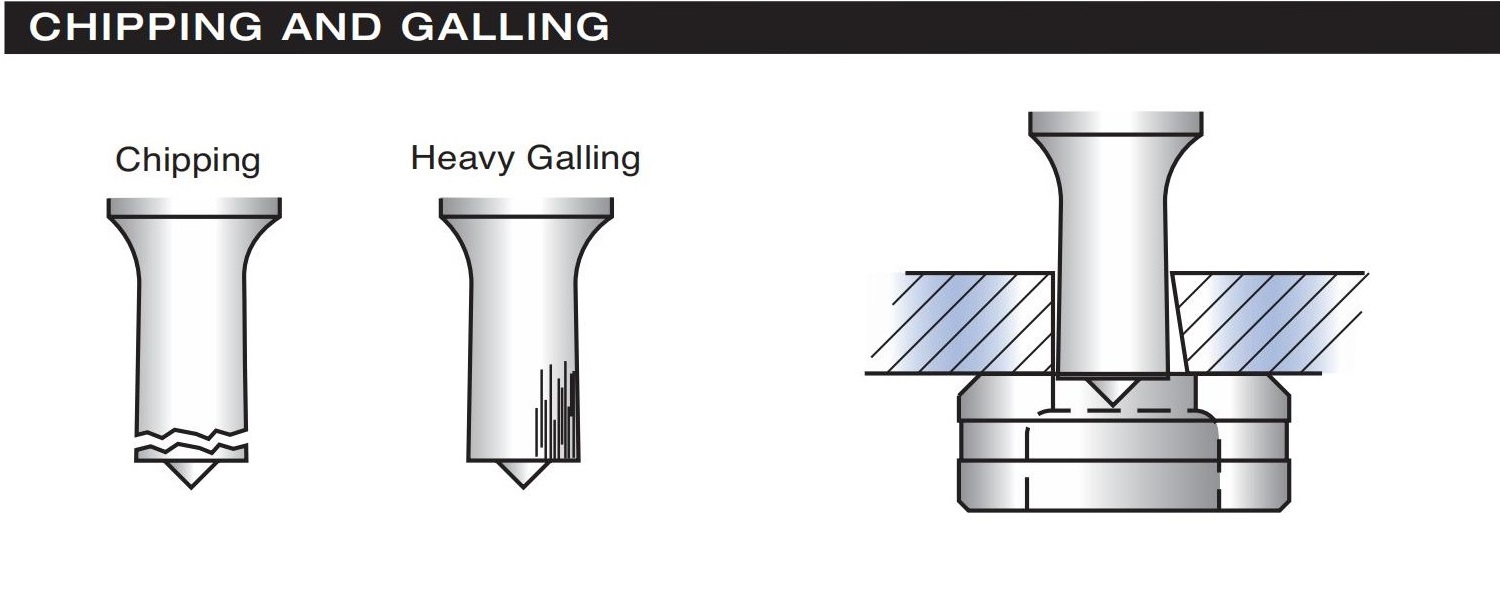

3.2Punch Yüzünde Kırılma veya Çatlama

- Arıza: Zımba yüzünde lokalize kırılma veya yoğun aşınma görülüyor.

- Muhtemel Neden: Zımba ile kalıp arasında sürtünmeye neden olan uyumsuzluk.

- Çözüm: Zımba ve kalıbı yeniden hizalayarak çevre boyunca eşit boşluk sağlayın.

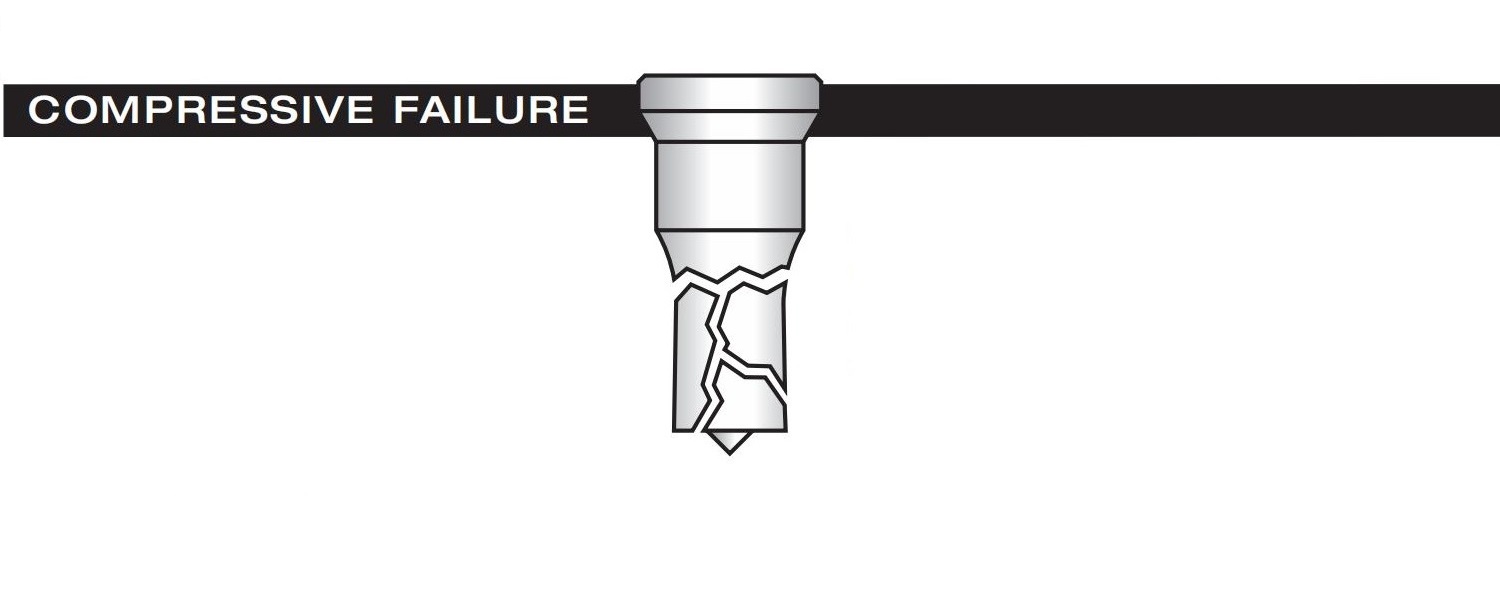

3.3Basınçlı Arıza

- Arıza:Zımbanın çalışan kısmının tamamı kırılır.

- Muhtemel Neden: Aşırı sert veya kalın malzemelerin delinmesi veya delme kalıbının tamamen yanlış hizalanması.

- Çözüm: Zorlu uygulamalar için yüksek tokluğa sahip zımbalar kullanın.

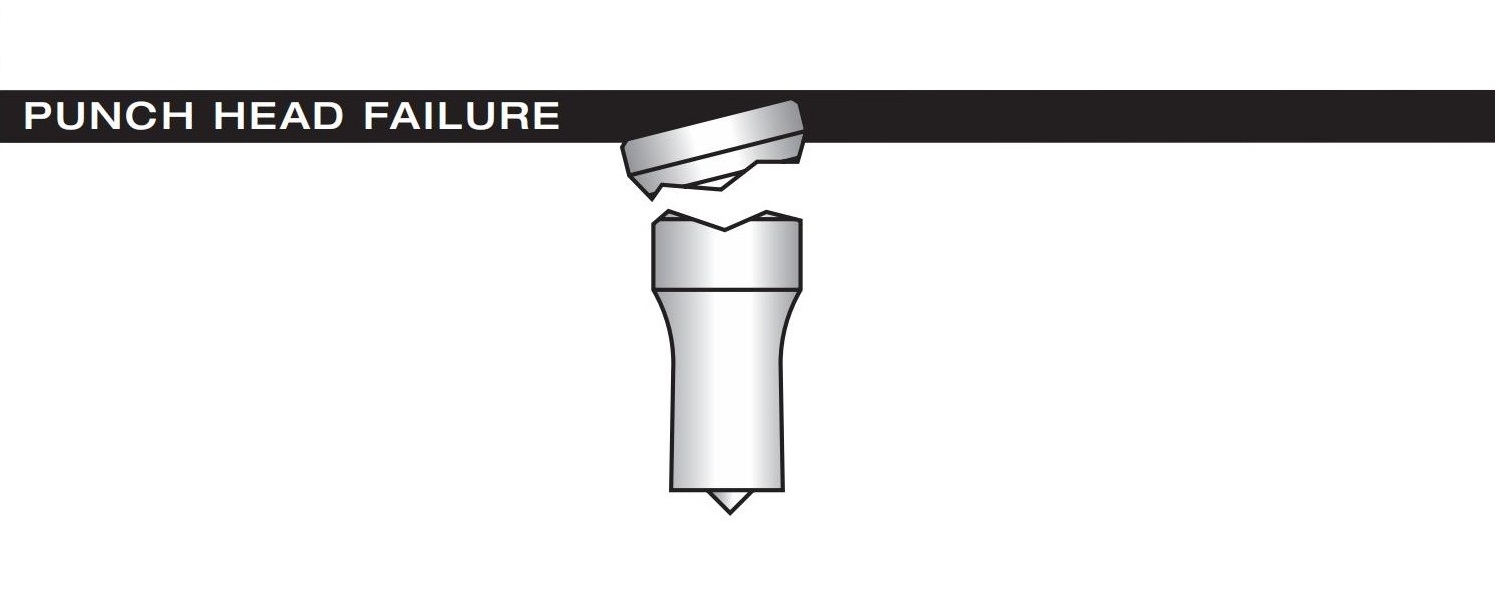

3.4Zımba Başı Kırılması

- Arıza: Zımbanın başı kırılır veya kopar.

- Muhtemel Neden: Gevşek veya aşınmış bağlantı somunu veya eşit olmayan zımba sapı teması.

- Çözüm: Bağlantı somununu düzenli olarak kontrol edin ve tekrar sıkın; zımba sapı yüzeyinin pürüzsüz ve düz olduğundan emin olun.

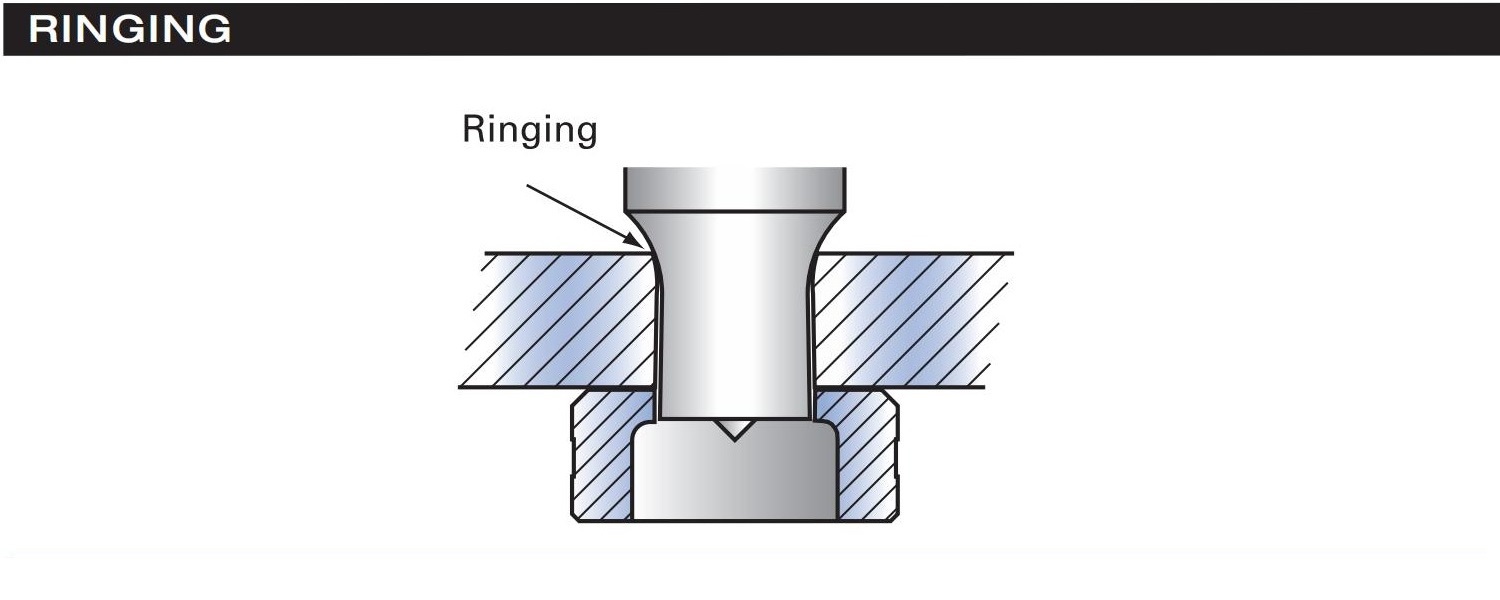

3.5Malzeme Deformasyonu (Çınlama)

- Arıza: Malzeme her darbede eğilme veya şişme belirtileri gösteriyor.

- Muhtemel Neden: Zımba kalıba çok derin giriyor veya malzeme zımba uzunluğu için çok kalın.

- Çözüm: Darbe derinliğini, delginin kalıba girişini 1/16 inçten fazla olmayacak şekilde ayarlayın.

4.0Uygun Sümüklüböcek Görünümü ve Yaygın Arıza Göstergeleri

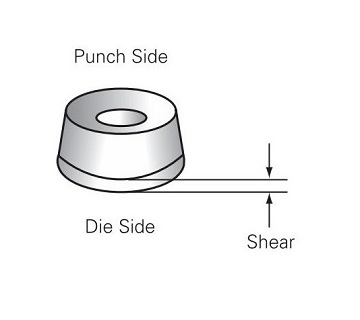

4.1Doğru Slug Görünümü (Standart Kurulum)

- Yumruk Tarafı: Orta noktada bir girinti ve hafif bir çapak görünmelidir.

- Kalıp Tarafı (1/8” veya daha kalın yumuşak çeliği delerken): Genellikle çanak şeklindedir.

- Slug Yan Duvarı:Malzeme kalınlığının 10%–20% kısmında temiz ve parlak bir kesme yüzeyi görülmelidir.

4.2Çift Makas

- Arıza Göstergesi: Slug üzerinde iki adet kesme düzlemi.

- Neden: Zımba ile kalıp arasında yetersiz boşluk.

- Çözüm: Zımba-kalıp boşluğunu artırın.

4.3Düzensiz Çapak

- Arıza Göstergesi: Burr, sümüklüböceğin etrafında düzensiz veya tutarsız görünür.

- Neden: Aşınmış takımlar veya zımba ve kalıbın hizasızlığı.

- Çözüm: Takımların durumunu kontrol edin; aşınmış parçaları yeniden hizalayın veya değiştirin.

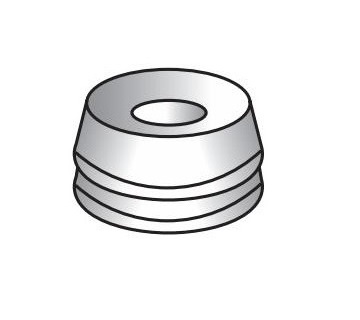

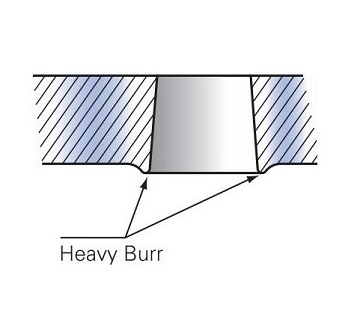

4.4Ağır çapak

- Arıza Göstergesi: Slug'ın kalıp tarafında büyük çapak.

- Neden: Zımba ile kalıp arasında aşırı boşluk.

- Çözüm: Malzeme kalınlığına uyacak şekilde kalıp boşluğunu azaltın.

5.0Zımbalar için Genel Ekipman Türleri

Zımbalar aşağıdaki ekipman tiplerinde yaygın olarak kullanılır:

- Punch Press

Genel damgalama işlemlerinde geleneksel mekanik veya hidrolik zımba presleri kullanılır. - CNC Taret Punch Pres

Karmaşık şekiller ve çok delikli delme işlemleri için uygundur, yüksek verimlilik için otomatik takım değiştirme özelliğine sahiptir. - Progresif Kalıp Baskısı

Sürekli şekillendirme için her adımın otomatik olarak birbirine bağlandığı, birden fazla istasyonlu kademeli damgalama için idealdir. - Hidrolik Delme Makinesi

Çelik yapılar, açılı çelikler ve elektrik muhafazaları gibi endüstrilerde delme uygulamalarında yaygın olarak kullanılır. - Demir işçisi makinesi

Metal imalat atölyelerinde çelik levha ve profilleri delmek, kesmek, çentik açmak ve bükmek için kullanılan çok yönlü bir makinedir. Özellikle yapısal çelik işleri ve küçük partili üretim işleri için kullanışlıdır.

6.0Güvenlik Hatırlatmaları

Operatörler, OSHA yönetmeliklerine uymaktan sorumludur ve ANSI B11.5 Kişisel ve ekipman güvenliğini sağlamak için uygun araçları kullanarak ve standart çalışma prosedürlerini izleyerek güvenlik standartlarını damgalamak.

- Çalıştırmadan önce zımba ve kalıpların güvenli bir şekilde takıldığını mutlaka kontrol edin.

- Makine çalışırken asla ellerinizi kalıp alanına sokmayın.

- Çalışma sırasında güvenlik gözlüğü, güvenlik ayakkabısı ve koruyucu eldiven giyin.

- Kullanmadan önce güvenlik cihazlarının (örneğin ışık perdeleri) düzgün çalıştığından emin olun.

- Delgeçleri değiştirmeden veya bakımını yapmadan önce güç bağlantısını kesin.

- Bağlantı somunlarını, sıyırma tertibatlarını ve delme-kalıp boşluğunu düzenli olarak kontrol edin.

- Delme ekipmanını yalnızca eğitimli personelin çalıştırmasına izin verilir.

- Olağandışı sesler veya düşük delme kalitesi olup olmadığını kontrol etmek için makineyi hemen durdurun.

7.0Sıkça Sorulan Sorular (SSS)

S1: Zımbalar neden kırılır veya çatlar?

A1: Zımba kırılması veya çatlaması genellikle gevşek bağlantı somunlarından, kalıpla uyumsuzluktan, uygunsuz boşluktan veya eşit olmayan sıyırmalardan kaynaklanır ve zımba üzerinde eşit olmayan kuvvetlere neden olur.

S2: Zımba kırılmasını ve çatlamasını nasıl önleyebilirim?

C2: Bağlantı somunlarını düzenli olarak sıkın, zımba-kalıp hizalamasının doğru olduğundan emin olun, malzeme kalınlığına göre doğru boşluğu ayarlayın ve eşit basınç uygulamak için sıyırıcıyı ayarlayın.

S3: Zımba-kalıp boşluğu nedir ve nasıl ayarlanmalıdır?

A3: Boşluk, zımba ile kalıp arasındaki boşluktur. Önerilen standartlar şunlardır: 1/8″–1/2″ kalınlığındaki malzemeler için 1/32″ toplam boşluk, 1/2″–3/4″ için 1/16″ ve 3/4″'den daha kalın malzemeler için 3/32″.

S4: Yumruklar sık sık kırılıyorsa ne yapmalıyım?

C4: Kırık delgeçleri ve malzeme örneklerini toplayın, analiz için tedarikçinize veya üreticinize gönderin ve daha dayanıklı delgeçler kullanmayı veya işlem parametrelerini ayarlamayı düşünün.

S5: Delme ekipmanlarını çalıştırırken hangi güvenlik önlemlerine uyulmalıdır?

C5: Takımların güvenli bir şekilde takıldığından emin olun, uygun KKD giyin, çalışma sırasında ellerinizi kalıp alanından uzak tutun, güvenlik cihazlarını düzenli olarak kontrol edin ve bakımdan önce gücü kesin.