Plaka Haddelemenin Ayrıntılı Genel Bakışı: Üç Rulolu, Dört Rulolu ve Konik Şekillendirme Yöntemleri

1.0Sac Haddeleme Giriş

Sac haddeleme, düz sac metali silindirik, konik, eliptik veya diğer eğimli profillere şekillendirmek için kullanılan bir metal şekillendirme işlemidir. Bu işlem sırasında sac, sürekli ve kontrollü basınç uygulayan bir dizi silindirden geçirilir ve malzeme kademeli olarak istenen geometriye bükülür.

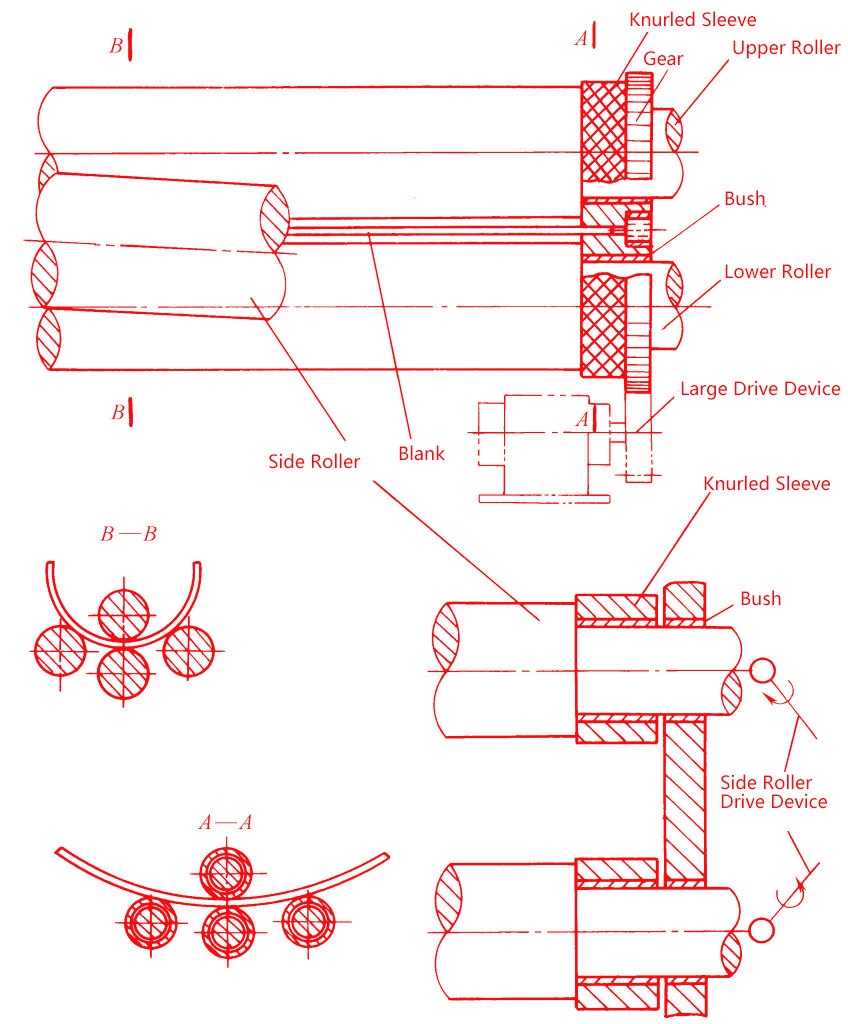

Bu yöntem genellikle daha büyük bükülme yarıçaplarına sahip parçalar için kullanılır ve silindirik ve konik bileşenlerin üretiminde yaygın olarak uygulanır. Ayrıca, silindir millerinin konumunu besleme yönüne göre ayarlayarak dikdörtgen veya eliptik şekiller gibi dairesel olmayan kesitlere sahip silindirik parçalar üretmek mümkündür. Bu işlem, Şekil 2'de gösterildiği gibi hem dairesel hem de dairesel olmayan silindirik parçalarda flanşlama işlemleri için de kullanılabilir.

2.0Üç-Silindirli ve Dört-Silindirli Makinelerle Sac Haddeleme

2.1Ön Bükme İşlemi

Kullanırken üçlü rulo veya dörtlü rulo sac haddeleme makineleri silindirik şekiller oluşturmak için, plakanın bir kısmının yakınında giriş ve çıkış kenarları genellikle kalır bükülmemişBu, silindirler arasındaki sınırlı deformasyon bölgesinden kaynaklanır ve bu da düz kenarlar sayfanın her iki ucunda. Bu bükülmemiş alanlar, boşluklar veya eksik eğrilik dikiş yerinde, tehlikeye atarak montaj doğruluğu Ve yapısal bütünlük Son ürünün.

Bu sorunu ortadan kaldırmak için, ön bükme işlemi ana haddeleme işleminden önce gerçekleştirilir. Bu, sayfanın uçları vardır hafifçe öne doğru eğimli, düz kenar uzunluğunu etkili bir şekilde azaltır ve genel yuvarlaklığı artırmak haddelenmiş silindirin.

Yaygın ön bükme yöntemleri şunları içerir:

- Üst rulo bükme yöntemi(için kullanılır simetrik üç silindirli makineler)

- Yan rulo ön bükme yöntemi(için kullanılır dörtlü rulo veya asimetrik üç silindirli makineler)

- Çoklu geçişli besleme ve bükme yöntemi(için kalın levhalar veya yüksek hassasiyetli uygulamalar)

Not: The ön bükümün kalitesi doğrudan etkiler yuvarlaklık, ortak doğruluk, Ve kaynak performansı son silindirin, onu bir kritik adım sac haddeleme işleminde.

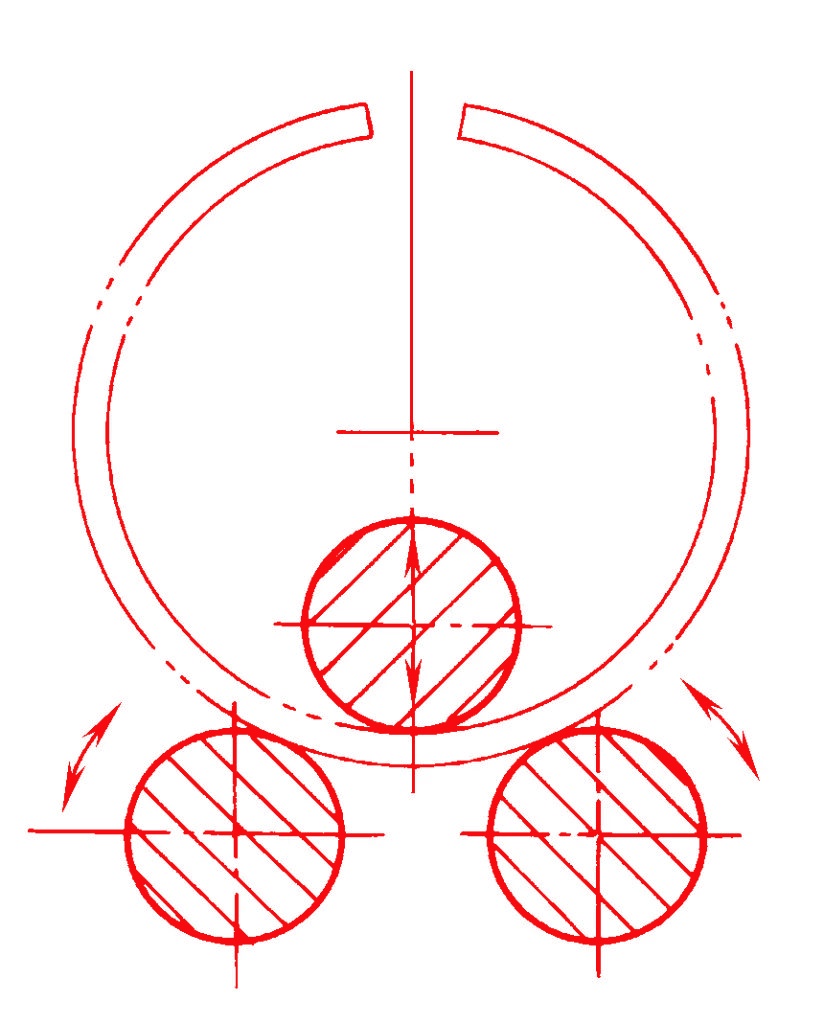

(Şekil 3: Ön Bükme Yöntemlerinin Gösterimi)

2.2Haddeleme İşlemi

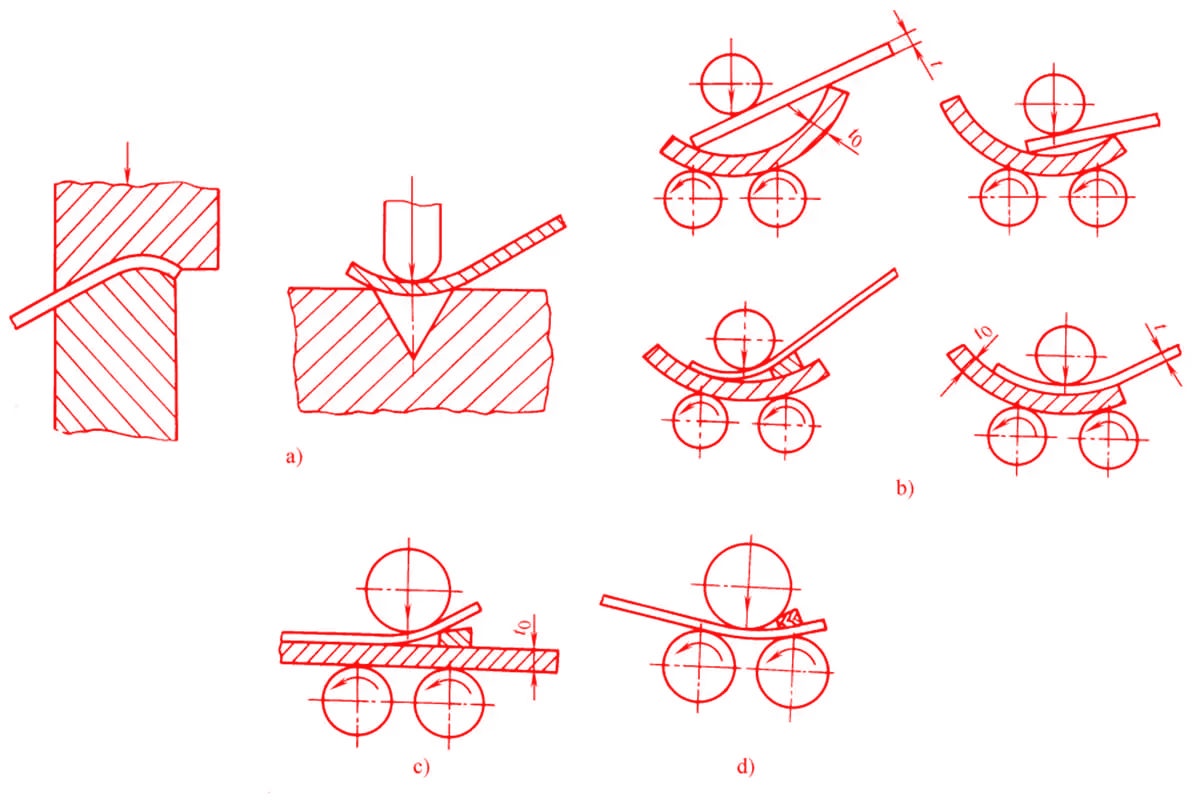

The çekirdek operasyon Sac haddeleme işlemi, düz bir levhanın sürekli olarak bir şekle bükülmesini içerir silindir, koniveya diğer kavisli profil. Temel prensip aynı olsa da, farklı makine yapıları farklı yuvarlama teknikleri, gösterildiği gibi Şekil 4.

Şekil 4 – Çeşitli makine tipleri için haddeleme işlemleri:

- A) Simetrik üç silindirli makine Bükme kenarlı ped ile

- B) Asimetrik üç silindirli makine

- C) Dört silindirli makine

- D) Eksantrik üç silindirli makine

- e) Simetrik aşağı doğru ayarlanabilir üç silindirli makine

- f) Yatay aşağı doğru ayarlanabilir üç silindirli makine

Her tip sac haddeleme makinesi şunlara göre farklılık gösterir:

- The akraba hareket üst ve alt silindirlerin

- İkisinden biri ön bükme yetenek dahildir

- The derecesi otomasyon beslenme sürecinde

- Uygunluk belirli plaka kalınlıklar Ve hassaslık gereksinimleri

Doğru makine tipini seçmek ve ilgili haddeleme yöntemine hakim olmak, şunları sağlamak için önemlidir: yuvarlanma doğruluğu, geliştirmek üretim verimliliği, Ve ekipman ömrünü uzatmak.

2.3Yuvarlaklık Düzeltmesi

İlk yuvarlamadan sonra silindir şunları sergileyebilir: yuvarlaklık sapması veya tutarsız eğrilik, özellikle de dikiş alanı, ve aynı zamanda başlangıç ve bitiş noktaları haddeleme işleminin. Gerekli yuvarlaklık toleransını elde etmek için, bir yuvarlaklık düzeltmesi İşlem yapılır.

Düzeltme adımları:

- Rulo pozisyonlarını ayarlayarak istenen seviyeye ulaşın. maksimum düzeltici eğrilik.

- Rol yapmak 1–2 yuvarlama geçer silindirin eğriliğini düzeltmek için.

- Gitgide uygulanan basıncı azaltmakve parçayı yuvarlayın birçok kez azalan yük altında;

- Silindir, 1000 mm'ye ulaşana kadar devam edin. istenilen yuvarlaklık asgari baskı altında.

Bu adım rahatlamaya yardımcı olur kalıntı stres, doğru yerelleştirilmiş deformasyonlarve üretmek için gereklidir yüksek kaliteli haddelenmiş bileşenler.

3.0Koni Haddeleme Yöntemleri ve Teknikleri

Üretim sırasında konik iş parçaları, haddeleme işlemi, haddeleme işleminden önemli ölçüde farklıdır silindirik parçalar. Bir hedefe ulaşmak için düzgün koniklik, metal plaka genellikle önceden kesilmiştir sektör şeklinde boşve ruloların göreceli konumlandırılması dikkatlice ayarlanması gerekir.

Uygulamada bu, telafi edilerek elde edilir üst rulo Ve yan rulo bir anda açı (yani onları yapmak paralel olmayan) ve bunun sağlanması yuvarlanan yol her zaman ile uyumludur kadın üretici koninin. Bu teknik, sürekli koni haddeleme ve hassas kontrol sağlar konik açı Ve eğrilik dağılımı.

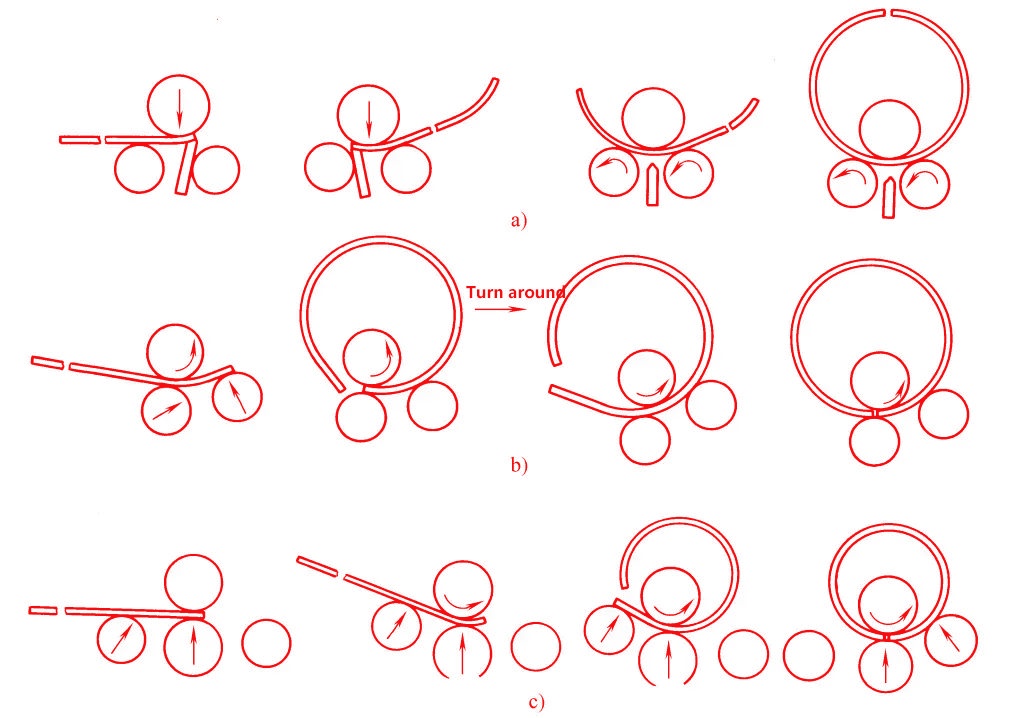

3.1Koni Haddelemede Yaygın Yöntemler:

Hassas Şekillendirme Yöntemleri:

- Küçük Uçta Azaltılmış Besleme:

Kullanımlar sürtünme veya sönümleme cihazları daha küçük uçtaki besleme hızını yavaşlatmak, kontrol etmek doğrusal hızdaki fark iki uç arasında. - Çift Hızlı Dörtlü Rulo Yöntemi:

A dört silindirli sac haddeleme makine büyük ve küçük uçları bağımsız olarak sürmek için kullanılır ve senkronize açısal hız. - Döner Besleme Yöntemi:

Kılavuz silindirler besleme sırasında dönüşünü kontrol etmek için plakanın her iki ucuna monte edilir ve yuvarlanan yörünge ile uyumludur koninin generatrix'i.

Yaklaşık Şekillendirme Yöntemleri:

- Segmental Haddeleme Yöntemi:

The üst rulo Plakanın farklı bölümleri sırayla yuvarlanacak şekilde aşamalı olarak yeniden konumlandırılır ve kademeli olarak konik bir yüzey oluşturulur. - Dikdörtgen Besleme Yöntemi:

A dikdörtgen boşluk birden fazla yönde yuvarlanır yaklaşık koninin konturu.

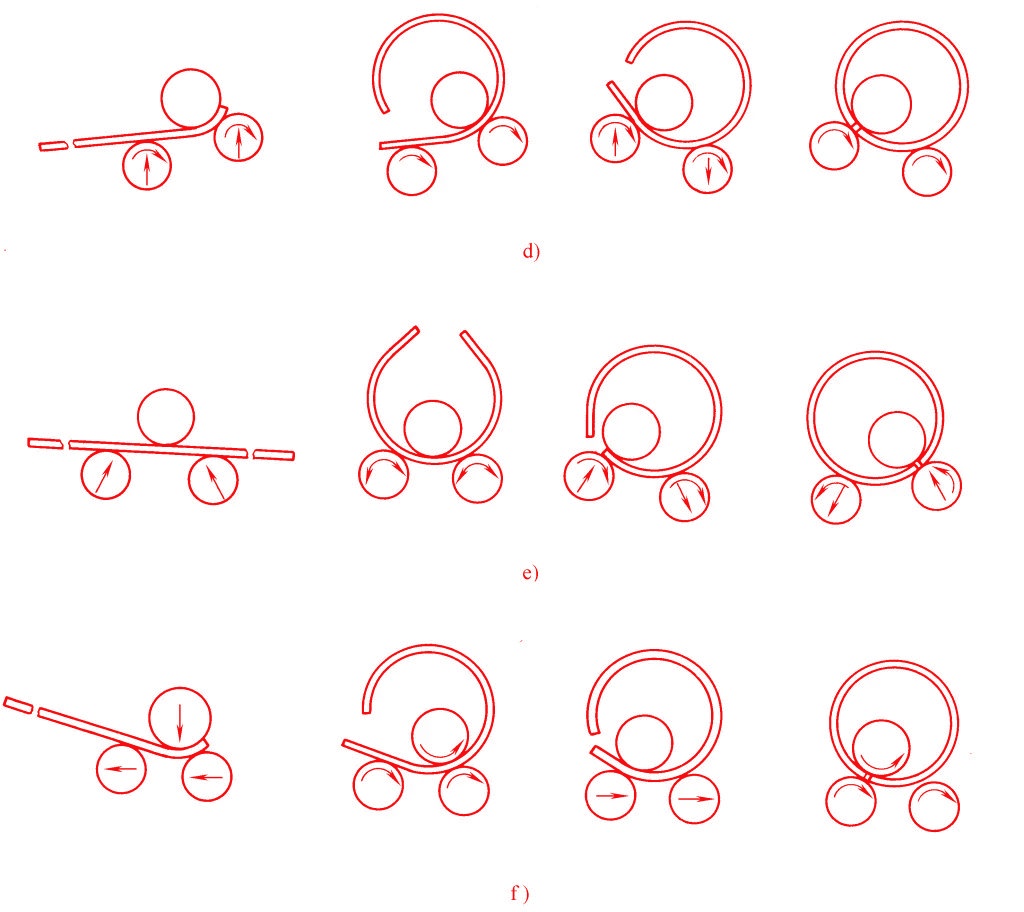

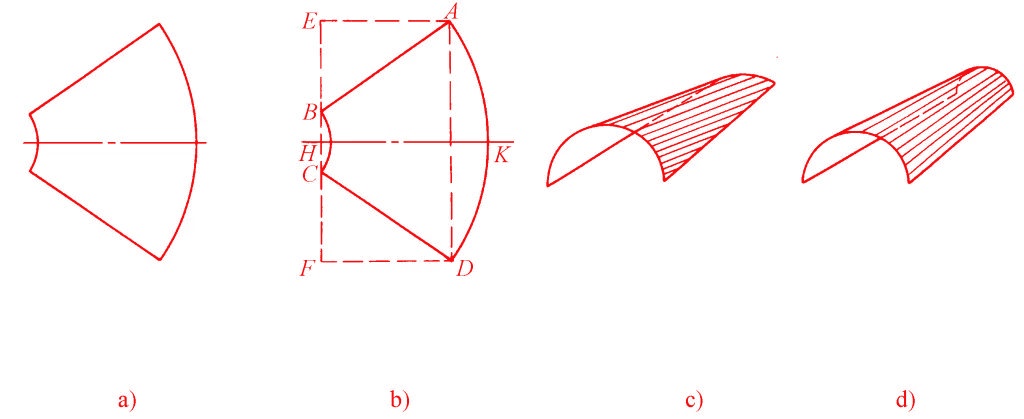

3.2Dikdörtgen Besleme Yöntemi (Şekil 5)

Bu yöntemde, plaka bir dikdörtgen şekil ve yönlü haddeleme yoluyla bir koni haline getirilir:

- İlk olarak, merkezi bölüm Üst rulo ile sarılır HK çizgisine paralel(c) neredeyse silindirik bir segment oluşturarak.

- Daha sonra üst rulo çizgilere paralel olacak şekilde ayarlanır AB Ve CD iki tarafı bükmek.

- Son olarak, bu bir sonuçla sonuçlanır konik yüzey yaklaşıklık (d).

Bu yöntem şunlar için uygundur: simetrik koniler veya koni segmentlerive kullanımı nispeten basittir, bu da onu ideal hale getirir küçük ila orta büyüklükteki iş parçaları.

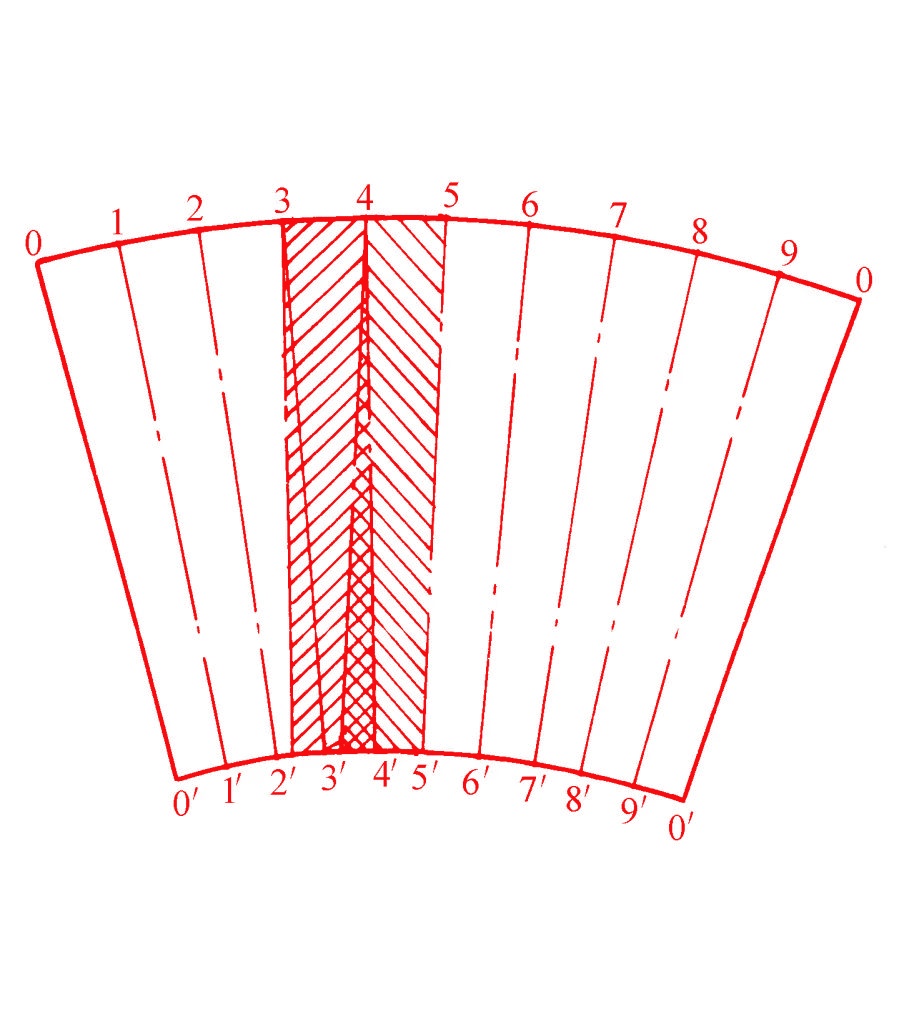

3.3Segmental Haddeleme Yöntemi (Şekil 6)

Bu teknik, aşamalı konumlandırmayı kullanır üst rulo koniyi kademeli olarak oluşturmak için:

- Üst ruloyu aşağıdakilerle hizalayın: 5–5′ çizgisive yuvarlanana kadar büyük son noktaya ulaşır 4.

- Taşınmak 4–4′ çizgisi, büyük uç noktaya ulaşana kadar yuvarlanarak 3.

- Tüm bölümler bitene kadar bu sırayı takip edin.

Bu yöntem düzensiz doğrusal hızların etkisini taklit ederve özellikle etkilidir büyük konik açılar veya uzunlamasına konik şekiller.

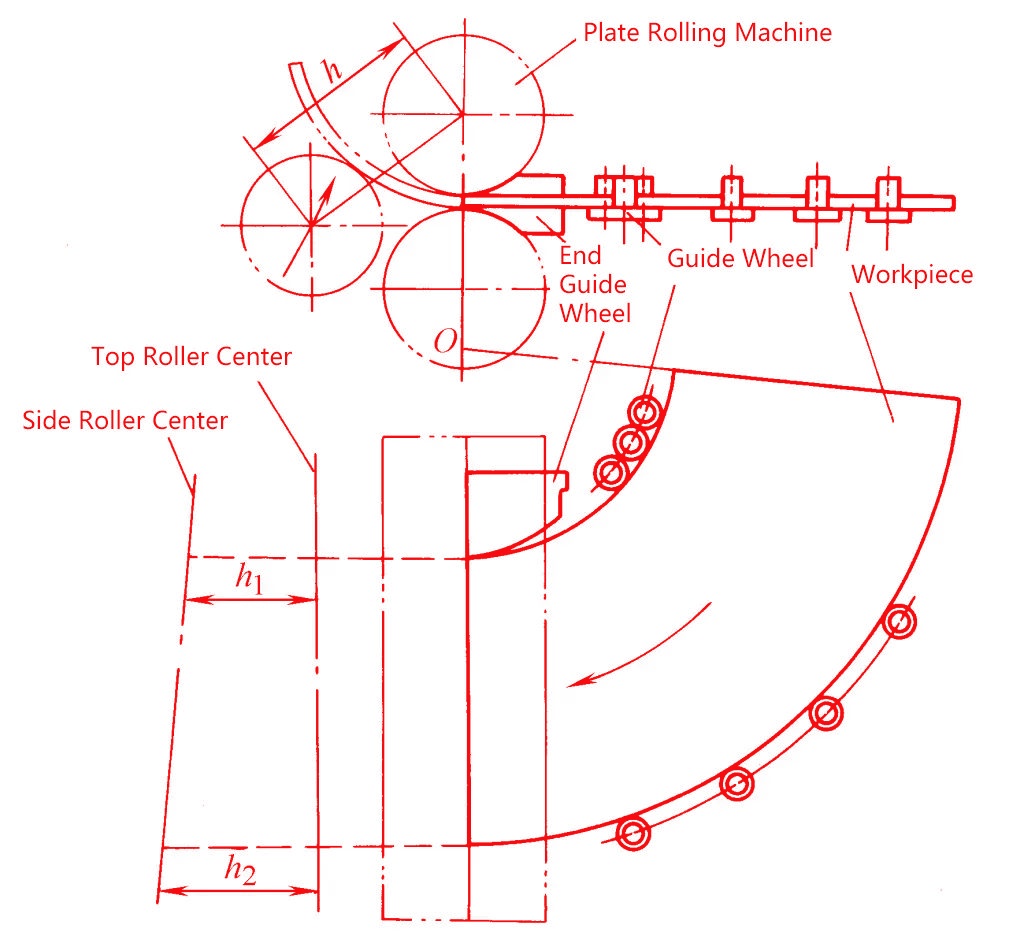

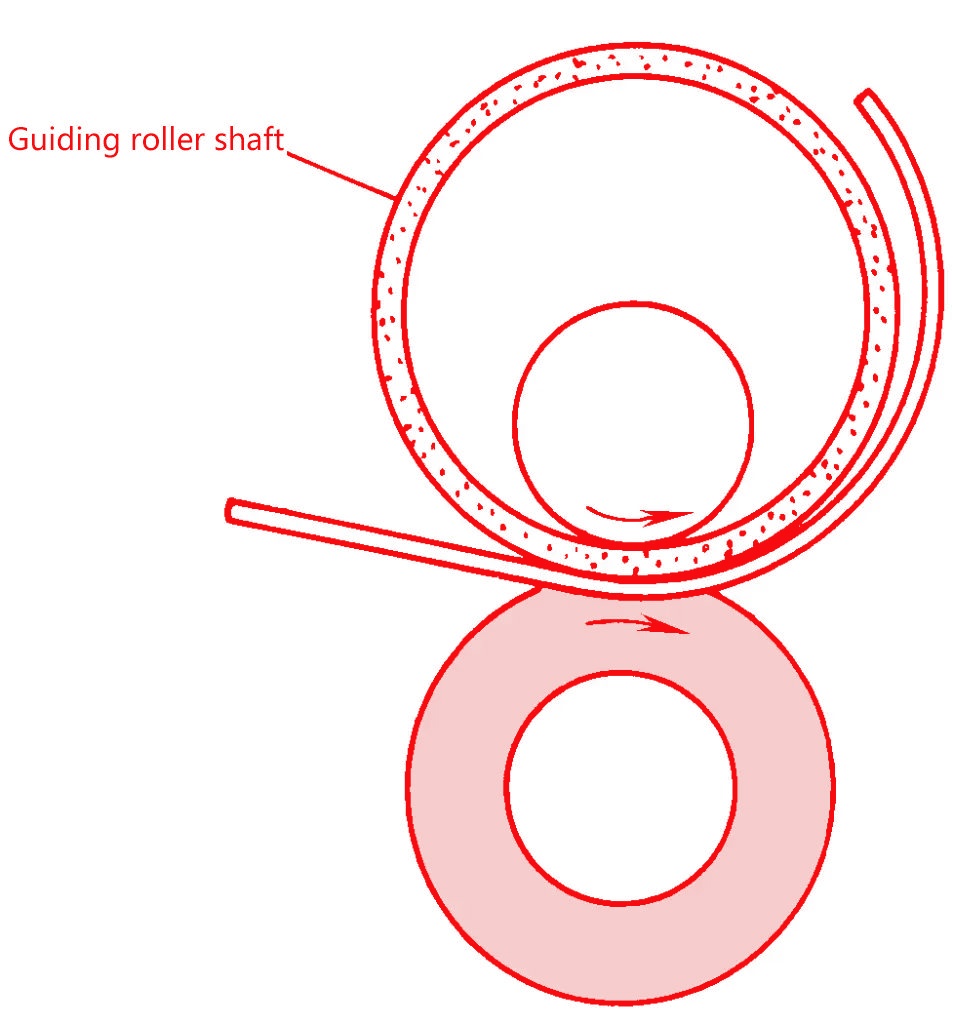

3.4Döner Besleme Yöntemi (Şekil 7)

Kılavuz tekerlekler hem büyük hem de küçük boşluğa takılır. Yuvarlama sırasında, boş ileri doğru döner rehberlik altında, hareket yörüngesi yakından takip ediyor koninin generatrix'i.

Bu yöntem en aza indirir yanlış hizalama oluşturma sırasında ve iyileştirmeler sırasında son konik şeklin tutarlılığı.

3.5Küçük Uçta Azaltılmış Besleme (Şekil 8)

Bir ekleyerek sürtünmeli veya dirençli mekanizma boşluğun küçük ucunda:

- Küçük uçtaki besleme hızı kasıtlı olarak yavaşlatılmış, dengeleme doğrusal hız fark uçlar arasında.

- Bu yöntem kontrol için etkilidir konik eğrilik ilerlemesi ve yapısı basit, standart plaka silindirleriyle uyumludur.

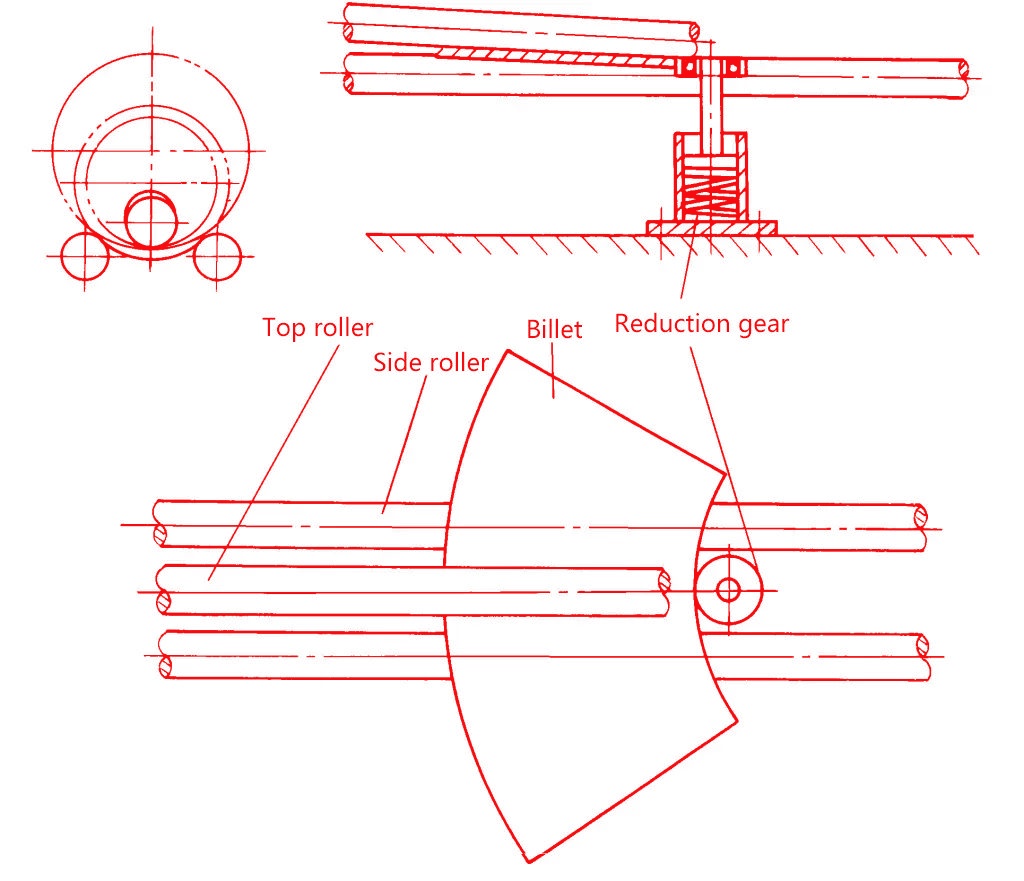

3.6Çift Hızlı Dört Silindirli Makine (Şekil 9)

Bu yaklaşımda, bir çift hızlı tahrikli dört silindirli makine her iki uçta da yuvarlanma hızını bağımsız olarak kontrol eder:

- The üst ve alt rulolar sürmek daha büyük uç,

- Bu arada yan rulolar sürmek daha küçük uç.

Koruyarak tutarlı açısal hızBu kurulum, senkronize besleme ve başarır yüksek hassasiyetli koni şekillendirme.

Bu ekipman aşağıdakiler için çok uygundur: kalın levhalar, büyük konik açılar, veya seri üretim ile ilgili yüksek hassasiyetli konik parçalar.

4.0Çift Eksenli Bükme (İki Rulolu Plaka Haddeleme)

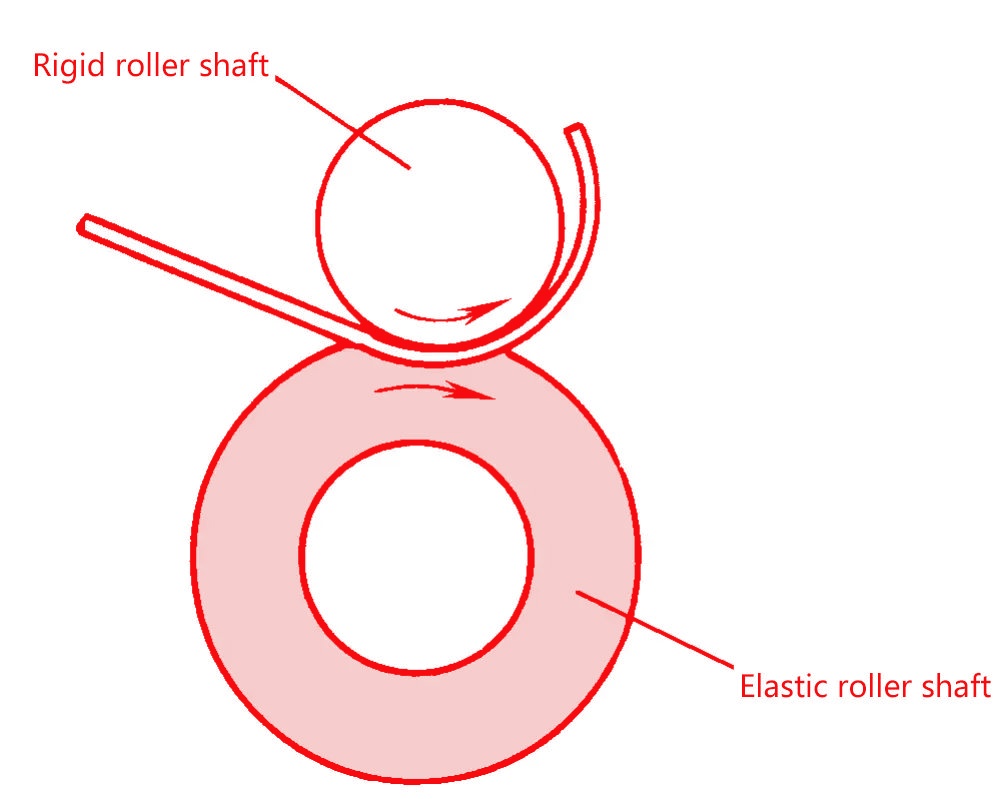

Levha iki rulo arasına beslendiğinde, rulonun altında bükülür. geri tepme kuvveti elastik rulonun da çarşafı ileri doğru sürer, sürekli haddeleme işlemini tamamlayarak.

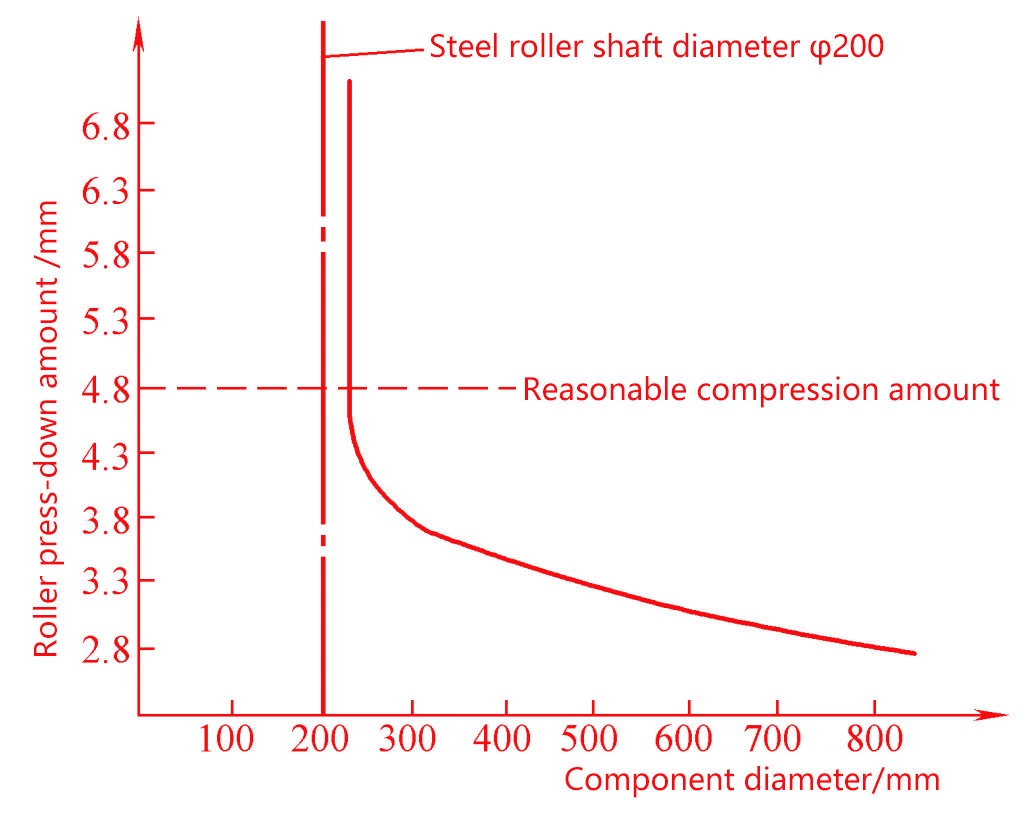

4.1● Rulo Girintisi ile Bitmiş Çap Arasındaki İlişki

4.2● Son Çapın Ayarlanması

4.3● Stratejiler Oluşturma

Bağlı olarak malzeme özellikleri Ve sac kalınlığıFarklı şekillendirme stratejileri uygulanabilir:

- Tek Geçişli Şekillendirme:

Malzemeler için uygundur iyi süneklik(uzama δ > 30%) veya ince levhalar arasında bir kalınlıkla 5–4 mm. - Kademeli Bükme:

İçin düşük süneklik veya daha kalın malzemeler, daha yüksek şekillendirme kuvvetlerine ihtiyaç duyulur. Ön bükme sayfa uçlarında gereklidir ve ara tavlama İhtiyaç halinde uygulanabilir.

4.4● İki Rulolu Haddeleme Teknolojisinin Avantajları:

- Yüksek üretim verimliliği:

Tipik çıktı aralıkları: 100–350 adet/saat, en fazla 1000 adet/saat. - Mükemmel boyutsal doğruluk ve yüzey kalitesi:

Parçalar için idealdir sıkı tolerans Ve yüksek yüzey kalitesi - Uçlarda minimal düz kenar:

İnce levhalar için düz kenar sac kalınlığından daha kısa; kalın levhalar için, aşılmamalıdır 4 kat kalınlıkEkstra ön bükme ihtiyacını ortadan kaldırır. - Sağlam süreç uyarlanabilirliği:

Boşlukta şunlar olsa bile delikler, çentikler, veya profilli özellikler, süreç stabil kalır, kaçınılır çatlaklar veya düzensiz virajlar.

4.5● İki Rulo İşleminin Sınırlamaları:

- Rahatsız edici değişim:

Çapın değiştirilmesi şunları gerektirir: kılavuz silindirlerinin değiştirilmesi, sistemi oluşturmak çok çeşitli, küçük partili üretime uygun değil. - Sınırlı boyut aralığı:

'a kadar sac kalınlıklarına uygulanabilir 3 mm(yumuşak çelik) ve bükme çapları arasında φ76–φ460 mm.

5.0Plaka Haddeleme Teknolojisinin Tipik Uygulamaları ve Endüstri Kapsamı

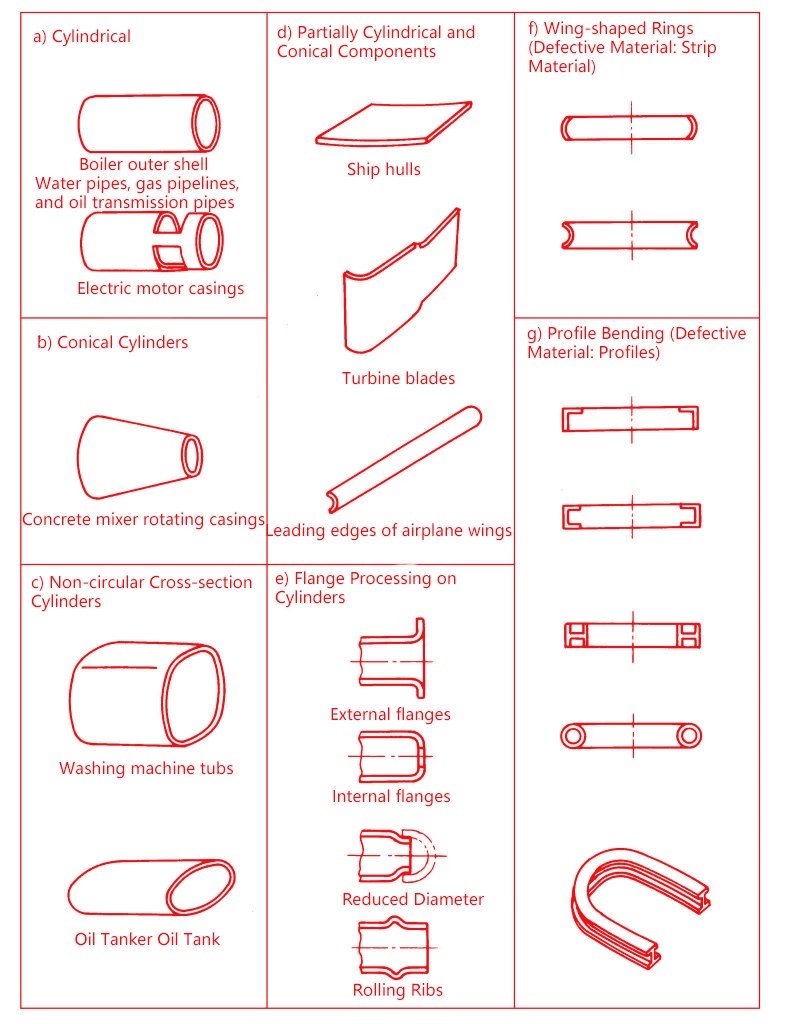

Bir olarak kritik metal şekillendirme süreci, sac haddeleme teklifleri yüksek hassasiyet Ve güçlü uyum yeteneği, çok sayıda endüstriyel sektörde yaygın olarak uygulanabilir hale getirir. Üretimini sağlar silindirik, konik, eliptik, dairesel olmayan, Ve özel profilli bileşenler, her ikisini de destekliyor standartlaştırılmış Ve özel yapım yapılar. Tipik uygulamalar ve kapsanan endüstriler aşağıda özetlenmiştir:

5.1■ Yaygın Şekillendirilmiş Bileşen Türleri

- Silindirik Parçalar:

İçermek kazan kabukları, su boruları, gaz boru hatları, Ve yağ iletim borularıçekirdek yapılarını oluşturan basınçlı kaplar Ve borulama sistemleri. - Konik Yapılar:

Üretimde kullanılır koni biçimli kabuklar, beton mikseri tamburları, huniler, difüzörler, Ve konik gemi gövde bölümleri. - Dairesel Olmayan Kesitli Kabuklar:

Örneğin eliptik silindirler Ve dikdörtgen geçiş kabukları, yaygın olarak kullanılır rüzgar türbini kuleleri, çamaşır makinesi tamburlarıve diğer özel şekilli bileşenler. - Flanşlama ve Boyunlama İşlemleri:

Destekler dış/iç işaretleme Ve çap küçültme, yaygın olarak uygulanan yağ tankları, sıvı depolama kapları, Ve kimyasal reaktörler. - Yaylar ve Koniler ile Bileşik Yapılar:

Karmaşık konturların, örneğin, üretilmesine olanak sağlar. motor muhafazaları, uçak kanadı ön kenarları, Ve türbin kanatları. - Profil Bükme:

Uygun olanlar: şerit Ve bölüm materyalleri, bileşenlerin hassas bükülmesinde kullanılır havacılık halkaları, destekleyici yakalar, Ve mimari kemerler.

5.2■ Temel Endüstri Uygulamaları

- Basınçlı Kap Üretimi:

Biçim silindirik kabuklar, uç kapaklar, Ve özel şekilli parçalar yüksek basınç geçirmezliği ve yapısal bütünlüğü ile yaygın olarak kullanılır kazanlar, reaktörler, Ve depolama tankları. - Petrol & Gaz ve Kimya Endüstrisi:

Üretimini destekler büyük boru hatları, petrol depolama tankları, Ve kimyasal kaplar, her ikisi için de yüksek mukavemet gereksinimlerini karşılar karada Ve açık deniz - Gemi İnşa ve Açık Deniz Mühendisliği:

Yuvarlanmayı içerir gövde levhaları, çift kavisli paneller, bölmeler, Ve güverte bileşenleri, geliştirme yapısal istikrar Ve hidrodinamik performans. - Havacılık ve Uzay Sektörü:

Aşağıdakiler için sıkı gereksinimleri karşılar: yüksek hassasiyetli, karmaşık yüzey oluşturma, uygulanabilir aerodinamik yapılar, itici kasaları, Ve kanat bileşenleri. - Mimarlık ve Altyapı:

Üretir kavisli kirişler, kemerli sütunlarve diğer yapısal elemanlar köprüler, stadyumlar, Ve simgesel yapılar, her ikisi de yapısal bütünlük Ve estetik çekicilik önemlidir. - Makine ve Ağır Ekipman Üretimi:

Şekillendirmede kullanılır koruyucu kabuklar, kasalar, Ve yapısal bileşenler ekipman gibi vinçler, kompresörler, Ve türbinler.

Sac haddeleme teknolojisi, aşağıdakiler de dahil olmak üzere çok çeşitli malzemelere uygulanabilir: karbon çeliği, alüminyum, paslanmaz çelik, titanyum alaşımları, Ve profilli bölümlerSadece geleneksel üretim ihtiyaçlarını desteklemekle kalmaz, aynı zamanda yüksek hassasiyet, kuvvet, Ve özelleştirme talepleri ileri ekipman imalatıBu da onu modern endüstriyel üretimin vazgeçilmez bir temel süreci haline getirmiştir.