Bu kılavuz, Plazma Ark Kaynağı (PAW) ve Plazma Ark Kesimi'nin (PAC) prensipleri, ekipman bileşenleri, operasyonel yöntemleri, tipik uygulamaları ve teknik avantajları hakkında genel bir bakış sağlar. Üreticilerin ve teknik profesyonellerin süreci daha derinlemesine anlamalarına ve üretim verimliliğini artırmalarına yardımcı olmak için tasarlanmıştır.

1.0Plazma Ark Kaynağı (PAW)

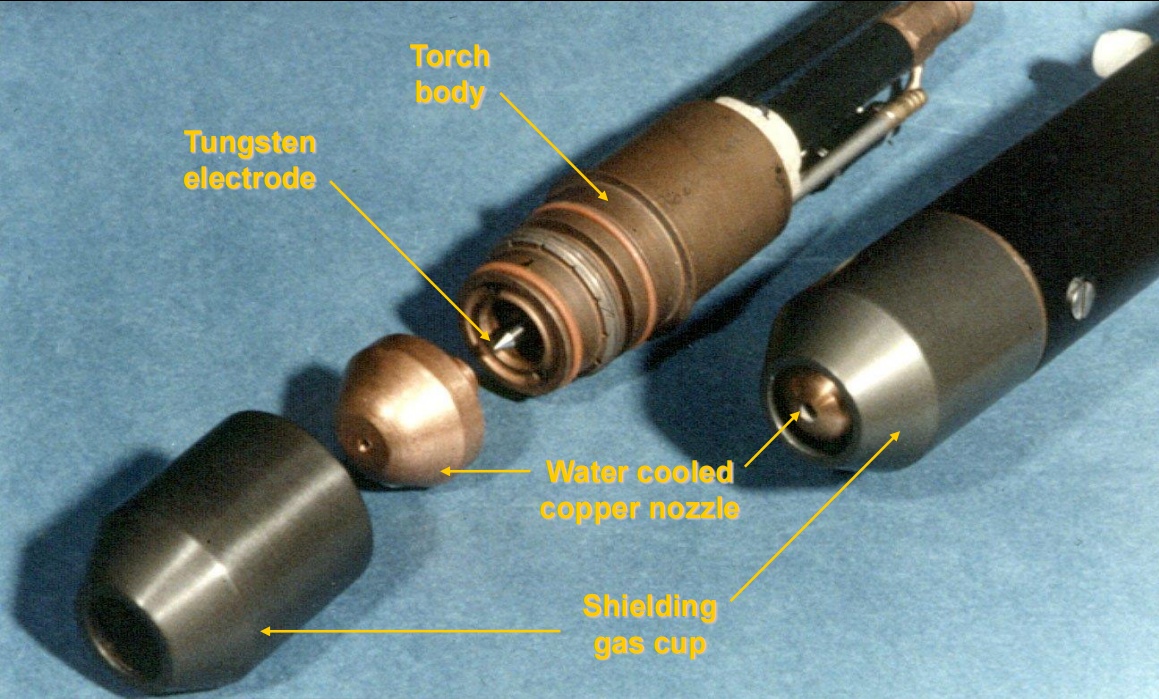

1.1Plazma Kaynak Meşalesi:

Plazma torcu, PAW sisteminin temel bileşenidir. İç yapısı bir tungsten elektrot, bakır nozul, su soğutma sistemi ve gaz kanalları içerir. Kaynakta yer alan aşırı yüksek sıcaklıklar nedeniyle, torcun aşırı ısınmayı ve hasarı önlemek için etkili bir soğutma mekanizmasıyla (genellikle bir su sirkülasyon sistemi) donatılması gerekir. Elde taşınan torçlar nispeten büyüktür ve çoğunlukla sabit kurulumlar için kullanılır, elektrot ve nozul koaksiyelliğinin hassas bir şekilde hizalanmasını gerektirir.

1.2Plazma Kaynağı İçin Gazlar:

Yaygın plazma gazları ve uygulamaları şunlardır:

- Saf argon: Karbon çeliği, titanyum ve zirkonyum için uygundur.

- Argon + 5–15% hidrojen: Paslanmaz çelikler, nikel alaşımları ve bakır alaşımlarında kullanılır; ark sıcaklığını ve kaynak penetrasyonunu artırır.

- Argon + ≥40% helyum: Yüksek ısı gerektiren kaynaklarda kullanılır; ark sıcaklığını yükseltir ancak nozul ömrünü azaltır.

Kaynak havuzunu oksidasyondan korumak için argon, helyum veya bunların karışımları gibi koruyucu gazlar kullanılır.

- Koruyucu gazlar: TIG kaynağında kullanılanlarla aynıdır.

- Koruyucu gaz akış hızı: 10–30 l/dak.

- Geri temizleme: TIG ile aynı, anahtar deliği kaynağı için de gereklidir.

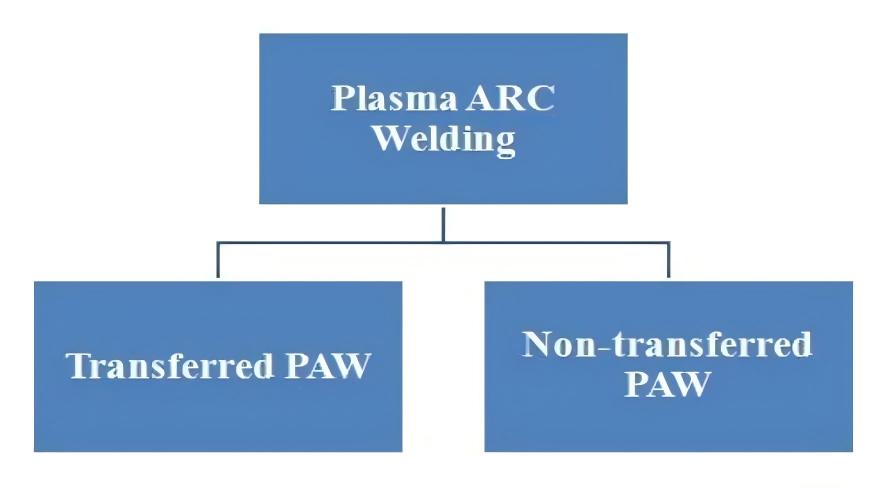

1.3Plazma Ark Kaynağı Çeşitleri:

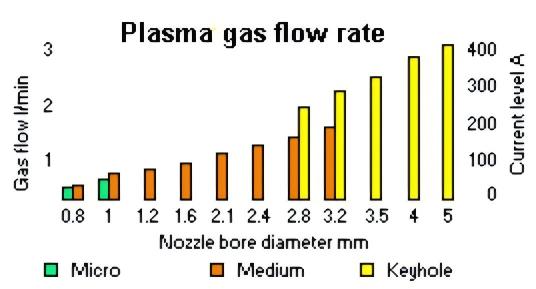

Mevcut aralık ve uygulamaya göre PAW şu şekilde kategorilere ayrılır:

- Mikro plazma (0,1–15A): Küçük bileşenlerin hassas kaynaklanması için uygundur.

- Orta akım (15–200A): En genel kaynak görevlerini kapsar.

- Anahtar deliği plazması (>100A): Kalın kesitlerin derin penetrasyonlu kaynaklanması için tasarlanmıştır.

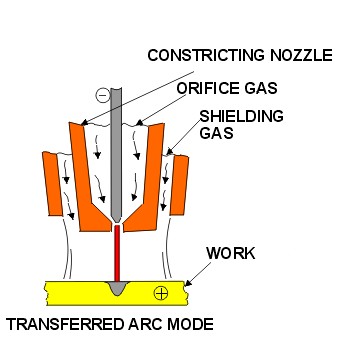

1.4Aktarılan Ark Modu:

Bu modda ark, elektrot (–) ile iş parçası (+) arasında oluşur ve iş parçası elektrik devresinin bir parçası haline gelir.

Temel özellikler:

- Yüksek enerji yoğunluğu, yüksek hızlı kaynak ve kalın malzemeler için idealdir.

- Ark doğrudan iş parçasına temas ederek ısı girişini yoğunlaştırır.

- Genellikle çelik, alüminyum, bakır ve titanyumun kaynağında kullanılır.

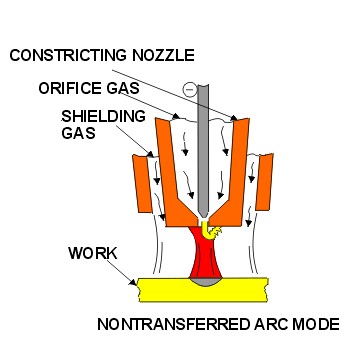

1.5Aktarım Dışı Ark Modu:

Burada ark, iş parçasını devreye sokmadan elektrot (–) ile nozul (+) arasında oluşur.

Temel özellikler:

- Nozuldan yayılan plazma jeti ile ısı verilir.

- İnce malzemelerin kaynaklanması veya iletken olmayan iş parçalarının işlenmesi için uygundur.

- Kesme işlemlerinde ve sert yüzey kaplama gibi yüzey uygulamalarında yaygındır.

2.0Plazma Ark Kesimi (PAC)

Plazma Ark Kesimi Giriş:

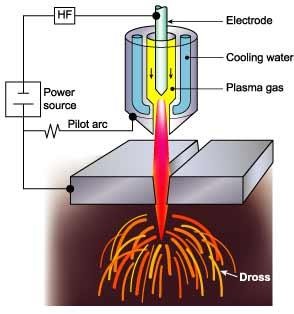

Plazma ark kesimi, iş parçasına yüksek sıcaklıktaki bir plazma jetinin yönlendirilmesi, malzemenin eritilmesi ve bir kesim elde etmek için üflenmesiyle çalışır.

- Paslanmaz çelik, alüminyum ve demir dışı metallerin kesimi için uygundur.

- Plazma gaz hızı son derece yüksektir; ark sıcaklıkları 20.000°C'ye kadar ulaşabilir.

- Kesme işlemi yoğun bir gürültüye neden olur; su altında kesme işlemi ise ses seviyesini azaltabilir.

- Yaygın gazlar arasında azot, argon, helyum ve bunların karışımları bulunur.

2.1Plazma Kesim:

Plazma kesimi ön ısıtma gerektirmez. Yüksek sıcaklıktaki ark, malzemeyi anında eritirken, yüksek hızlı bir gaz jeti erimiş metali uzaklaştırır.

- Oksitleyici hava plazması: İşleme oksijen katılarak kesme hızı artar.

- Gaz seçimi: Malzemeye göre hava, azot, argon-hidrojen ve azot-hidrojen karışımları seçilir.

- Uygulamalar: Paslanmaz çelik, alüminyum ve ince karbon çelik saclar için uygundur.

- Koruyucu gazlar: Uygulamaya bağlı olarak ihtiyaç halinde kullanılır.

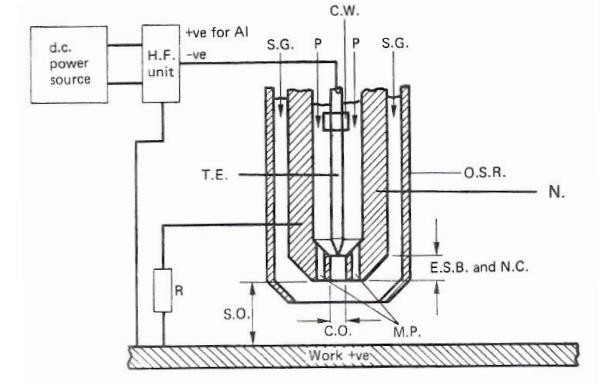

2.2Plazma Ark Kesim Sistemi:

Tam bir plazma kesme sistemi genellikle şunları içerir:

- Güç kaynağı: DC çıkış, tipik olarak 50–350A, açık devre voltajı ise yaklaşık 80V.

- Yüksek frekanslı ark başlatıcı.

- Su soğutma ünitesi.

- Plazma meşalesi.

- Plazma gazı beslemesi ve opsiyonel harici koruyucu gaz.

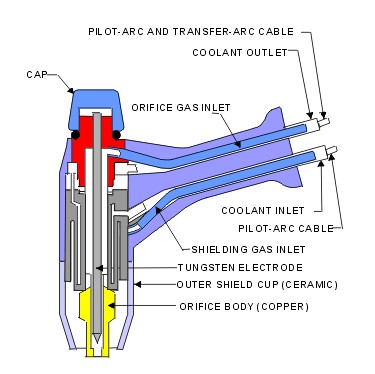

2.3Plazma Ark Meşalesinin Bileşen Parçaları:

Meşalenin temel bileşenleri şunlardır:

- CW: Nozul ve elektrot için soğutma suyu

- P: Plazma gazı; malzeme türüne bağlı olarak değişir

- SG: Yardımcı koruyucu gaz

- TE: Tungsten elektrot

- OSR: Dış koruma seramiği; çift ark oluşumunu önler

- R: Direnç; pilot ark akımını sınırlar

- ESB: Elektrot geri çekilme mesafesi

- NC: Nozul yapısı

- CO: Orifis yapısı; gaz hızını artırır

- SO: Mesafe; yaklaşık 6 mm

- MP: Çok portlu tasarım; plazma arkını şekillendirir

- HP: Yüksek frekanslı deşarj; ark tutuşmasını başlatır

- N: Bakır nozul

2.4Gerçek Dünya Uygulamaları

- A Plazma Boru Kesme Makinesi φ20–φ219 mm yuvarlak boruyu işleyerek taşınabilir CNC sistemleri ile tek çevrimli kesişim çizgisi ve delik kesimi yapılmasına olanak sağlar.

- Tam boy CNC Plazma ve Alev Kesim Makinesi (gantry tipi) 0,8–160 mm sac boyutlarını destekler, hassasiyet için otomatik kerf telafisi ve çift tahrikli gantry sunar.

2.5Plazma Ark Kesiminde Kesim Hızları:

Kesim hızı kaliteyi ve verimliliği doğrudan etkiler.

- Çok yavaş: Daha geniş bir kerfe ve artan cüruf birikimine neden olur.

- Çok hızlı: Eksik kesimlere ve aşırı sıçramaya yol açabilir.

Kesme hızı akım, nozul boyutu ve malzeme kalınlığı ile uyumlu olmalıdır.

CNC sistemleri tutarlı sonuçlar için hassas hız kontrolüne olanak tanır.

| Malzeme | Kalınlık mm |

Akım amfiler |

Kesme hız Mm/dak |

Gaz |

| Alüminyum | 1.5 5.0 12.0 25.0 |

40 50 400 400 |

1200 1500 3750 1250 |

A/H₂ A/H₂ A/H₂ A/H₂ |

| Paslanmaz çelik 18/8 |

2 5 12 25 |

50 100 380 500 |

1600 2000 1500 625 |

A/H₂ A/H₂ A/H₂ A/H₂ |

2.6Plazma Ark Kesimi için Genel Ayarlar:

Önerilen genel ayarlar şunlardır:

- Ark stabilitesini korumak için elektrodu ve nozulu hizalayın.

- Nozul ile iş parçası arasında yaklaşık 6 mm'lik bir mesafe bırakın.

- Kesilecek malzemeye göre gaz tipini ve basıncını seçin.

- Ark yoğunluğunu kontrol edin ve çift ark koşullarından kaçının.

Mod Değiştirme Fonksiyonları:

Genişletilmiş Metal Modu: Genleşmiş metali keserken gerektiğinde pilot arkını otomatik olarak yeniden başlatır.

Kesim Modu (Sac/Plaka): Katı levha veya saclarda kullanılır; sarf malzemesinin ömrünü uzatır.

Oyma Modu / Aktarılmayan Ark: Oluk açma işleri veya aktarılmayan ark gerektiren uygulamalar için tasarlanmıştır.

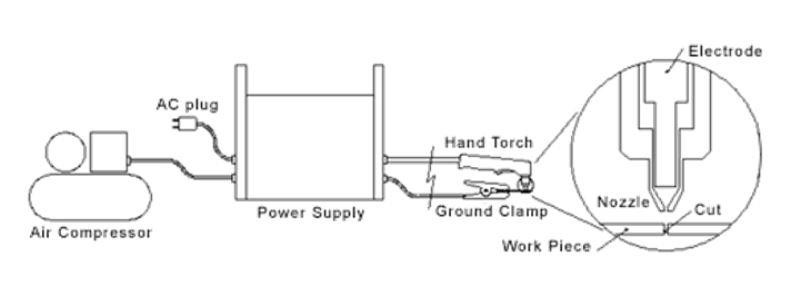

3.0Plazma Ark Kesimi için El Torçunun Çalıştırılması

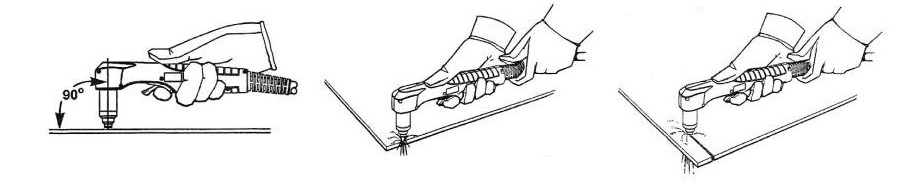

3.1El Meşalesi İşlemi: Kenar Başlangıç

Kenar başlangıcı, manuel plazma kesiminde en yaygın kullanılan yöntemdir.

- Adım 1: Meşalenin Konumlandırılması: Meşale memesini iş parçasının kenarına doğrudan temas edecek şekilde veya yakın bir yerde tutun.

- Adım 2: Ark Başlatma: Arkı başlatın ve kenardan tam nüfuzu sağlamak için kısa bir süre bekleyin.

- Adım 3: Kesme: Ark deldikten sonra, istenen kesme yolu boyunca hareket etmeye başlayın. Tutarlı bir hız ve açı koruyun. Torç, cüruf atımına yardımcı olmak için dik veya hafifçe geriye eğik (10–15°) tutulmalıdır.

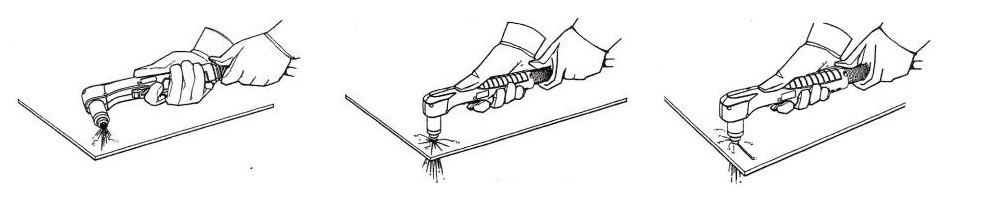

3.2El Meşalesi İşlemi: Delme Tekniği

Delme, orta ve kalın plakaların kesilmesinde kritik bir işlemdir.

- İnce malzemeler (<2 mm): Yayı 15–30° açıyla başlatın, sonra dikey konuma döndürün.

- Kalın malzemeler (≥2 mm): Ark başlatma sırasında en az 12 mm'lik bir mesafeyi koruyun; nüfuz ettikten sonra kesme yüksekliğine indirin.

Dikkat: Delme sırasında sıçrayan metaller nozul ve elektroda zarar verebilir; uygun mesafe ve açı kontrolünü kullanın.

Piercing İşlemi:

Adım 1: Meşalenin Konumlandırılması: Meşaleyi iş parçasının yüzeyinden yaklaşık 1/8 inç (3 mm) yukarıda tutun.

Adım 2: Meşale Ateşleme ve Açı Ayarı: Meşaleyi hafif bir açıyla tutarak ateşleyin, ardından ark sabitlenene kadar dik konuma getirin.

Adım 3: Delme ve Kesme: Alt kısımdan kıvılcımlar çıktığında ark, malzemeyi tamamen delmiş demektir. Hemen ardından kesmeye devam edin.

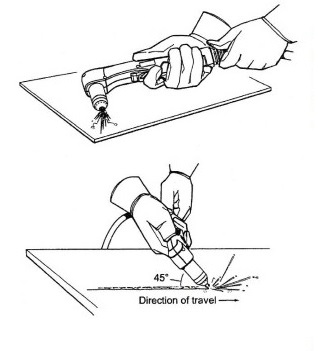

3.3El Meşalesi İşlemi: Oyma Tekniği

Oyma işlemi genellikle kaynak temizleme veya arka kaynak hazırlığı için kullanılır.

- Özel oluk açma nozullarını ve kalkan aparatlarını kullanın.

- Yaklaşık 12 mm'lik bir ark başlatma mesafesini koruyun.

- Torcu 20–40° eğin ve oluğun genişliğini ve derinliğini kontrol etmek için hareket sırasında sabit bir şekilde yanlara doğru hareket ettirin.

- Meşaleyi ve çevresini korumak için koruyucu bir ısı kalkanı kullanılması önerilir.

Plazma Oyma İşlemi:

Adım 1: Meşalenin Konumlandırılması: Meşaleyi iş parçası yüzeyinden yaklaşık 1,5 mm uzakta tutun.

Adım 2: Pilot Ark ve Ark Transferi: Torcu 45° açıyla konumlandırın ve arkı tetikleyin. Ark sabitlendiğinde, iş parçasına aktarılacaktır.

Adım 3: Oyma İşlemi: İşlem boyunca 45° açıyı koruyun. Oluğu oluşturmak için torcu sabit bir beslemeyle hareket yönünde hareket ettirin.

Not: Oluk açma işlemleri sırasında operatörün eli ve torç bileşenleri için ek koruma sağlamak amacıyla bir ısı kalkanı kullanılabilir.

3.4Plazma Proses Teknikleri İpuçları

Kesim kalitesini ve genel verimliliği artırmak için aşağıdaki en iyi uygulamalar önerilir:

- Kılavuz ve silindirlerin kullanımı: Dikey bir yönelim ve tutarlı bir hareket hızı sağlamak için meşale kılavuzlarını veya silindir bağlantılarını kullanın.

- Uygun mesafeyi koruyun: Pah kusurlarını önlemek ve kesim tutarlılığını sağlamak için nozulu iş parçasından doğru mesafede tutun.

- Kerf genişliğini ve yönünü kontrol edin: Kerf'i (kesim genişliği) ve yönsel eğilimini anlayın; doğru parça boyutları için CNC telafisini buna göre ayarlayın.

- Kesim yönü önemlidir: Seyahat yönü (saat yönünde veya saat yönünün tersine) kesme kenarının kareliğini etkiler. Yönü, istenen kontur ve nihai kenar kalitesine göre seçin.

Entegre kesim çözümleriyle ilgileniyor musunuz?

Boru ve levha üretim iş akışlarını kolaylaştırmak için gelişmiş Plazma Boru Kesme Makinemizi ve CNC Plazma ve Alev Kesme Makinemizi keşfedin; ayrıntılı veri sayfaları ve fiyatlandırma için bizimle iletişime geçin.