- 1.0Meşale Bileşenleri ve İşlevi

- 2.0Plazma Kesimde Ark Başlatma Yöntemleri

- 3.0Kaldırma Ark Yöntemi (Geri Üfleme Başlangıcı)

- 4.0Pilot Ark Kontrol Yöntemleri

- 5.0Elde Taşınabilir Plazma Meşalesi ile Kesim Teknikleri

- 6.0Plazma Ark Oluk Açma Tekniği

- 7.0Kesme Sistemleri için Plazma Gazı Gereksinimleri ve Hava Temini Kılavuzları

1.0Meşale Bileşenleri ve İşlevi

1.1Plazma Meşalesi Bileşenlerine Genel Bakış

Plazma torcu, yüksek sıcaklıklı kesme uygulamaları için tasarlanmış hassas bir araçtır. Plazma arkını oluşturmak ve kontrol etmek için birlikte çalışan birkaç kritik bileşenden oluşur:

- Sürükleme Koruması – Sürükleme kesme işlemleri sırasında nozulu korur ve iş parçasından optimum uzaklığı korur.

- Tutma Kabı – Nozul ve elektrodu güvenli bir şekilde yerinde tutar, doğru hizalama ve elektrik temasını sağlar.

- Nozul – Plazma arkını odaklar ve yüksek hızlı jeti kesilen malzemeye doğru yönlendirir, kesim kalitesinde önemli bir rol oynar.

- Elektrot – Plazma arkını oluşturmak için elektriği iletir ve çalışma sırasında aşırı sıcaklıklara dayanır.

- Dönen Halka – Plazma gazına dönen bir hareket kazandırarak arkı sabitler ve hassasiyeti artırır.

- Meşale Gövdesi – Tüm dahili bileşenleri barındırır ve ergonomik kullanım, soğutma ve güç ve gaz besleme sistemlerine bağlantı sağlar.

Bu elemanlar bir araya gelerek çeşitli iletken malzemeler üzerinde temiz ve hassas kesimler yapabilen güvenilir ve verimli bir plazma torç sistemi oluşturur.

2.0Plazma Kesimde Ark Başlatma Yöntemleri

Plazma kesimi, elektriksel iletkenliği başlatmak ve plazma arkını sürdürmek için havanın iyonizasyonunu gerektirir. Hava doğal olarak iyi bir yalıtkan olduğundan, özel başlatma yöntemleri gereklidir. En yaygın olanlardan biri, üç adımlı bir süreci izleyen Yüksek Frekanslı Başlatmadır:

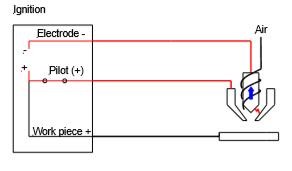

2.1Pilot Ark Başlatma

Meşale başlığının içinde havayı kısa süreliğine iyonlaştırmak için yüksek voltajlı, yüksek frekanslı bir kıvılcım üretilir. Bu iyonlaşma havayı iletken hale getirir ve elektrot ile nozul arasında bir pilot ark oluşmasına olanak tanır, ikisi de meşale başlığının içinde bulunur.

2.2Plazma Jet Oluşumu

İyonize hava (şimdi plazma) nozuldan zorla geçirildiğinde, iş parçasına doğru dışarı atılır. Bu, arkı torçtan iş parçasına uzatır ve elektrottan metal yüzeye bir akım yolu oluşturur.

2.3Arkın İş Parçasına Aktarılması

Sistem, iş parçasına akım aktığını algıladığında, elektrot ile nozul arasındaki elektrik bağlantısını keser. Ana kesme arkı artık nozulun dışına, elektrottan doğrudan malzemeye aktarılır ve nozuldaki aşınma en aza indirilir.

Not: Bu yöntem ark başlatmayı basitleştirse ve temassız başlatmalara izin verse de dezavantajları vardır. Nozul her ark başlatma sırasında tüketilir, bu nedenle ömrü kesme süresine değil ark başlatma sayısına göre belirlenir.

Elektromanyetik Girişim (EMI) Uyarısı

Yüksek frekanslı ark başlatma, PLC'ler, CNC kontrolörleri veya PC'ler gibi hassas ekipmanları bozabilecek elektromanyetik girişim üretebilir. Bu tür ekipmanların bulunduğu ortamlarda, operasyonel sorunları önlemek için alternatif ark başlatma yöntemlerini (örneğin, kaldırma arkı veya geri tepme başlatma) dikkate almak önerilir.

3.0Kaldırma Ark Yöntemi (Geri Üfleme Başlangıcı)

Kaldırma arkı veya geri tepme başlatma, elektromanyetik girişim oluşturmadan bir plazma arkını başlatmak için kullanılan yüksek frekanslı olmayan bir yöntemdir ve bu nedenle hassas elektronik ekipmanların yakınında kullanım için idealdir.

Çalışma Prensibi:

Bu yöntem, torcun içinde bulunan bir DC pozitif nozul ve bir DC negatif elektrot içerir. Ark başlatma, dört adımlı mekanik ve elektriksel bir sırayı takip eder:

3.1İlk Temas

Dinlenme halindeyken, elektrot nozulla fiziksel temas halindedir ve ark mevcut değildir. Operatör tetiği çektiğinde, elektrot ve nozul arasında DC akımı akmaya başlar.

3.2Geri Tepme Ayrımı

Basınçlı hava (plazma gazı) torca akmaya başlar. Basınç arttıkça, elektrodu nozülden mekanik olarak iterek küçük bir boşluk oluşturur. Bu ani ayrılma, havayı iyonize eden ve plazma oluşumunu başlatan bir elektrik kıvılcımı üretir.

3.3Pilot Ark Oluşumu

Elektrot geri çekildikçe, torç içindeki elektrot ile nozul arasında kararlı bir pilot ark oluşur.

3.4Arkın İş Parçasına Transferi

Torç iş parçasına yaklaştırıldığında, nozul ile iş parçası arasındaki elektriksel potansiyel farkı pilot arkının dışarıya aktarılmasına neden olur ve elektrottan malzeme yüzeyine doğru kesme arkı oluşur.

3.5Blowback Başlatma Yönteminin Avantajları

- Yüksek frekanslı parazit yok - CNC makineleri, PC'ler ve PLC'lerin yakınında güvenle kullanılabilir.

- Ark aşınmasının azalması nedeniyle daha uzun nozul ve elektrot ömrü.

- Mekanik olarak basit ve güvenilir ateşleme sistemi.

Bu başlatma yöntemi, güvenilirliğin ve EMI'siz çalışmanın önemli olduğu modern el tipi ve mekanize plazma sistemlerinde yaygın olarak kullanılmaktadır.

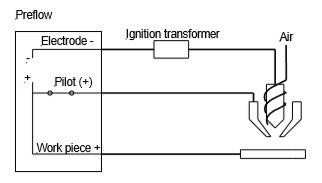

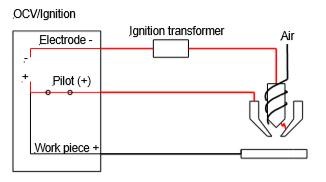

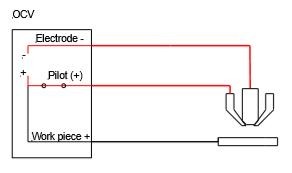

4.0Pilot Ark Kontrol Yöntemleri

Plazma kesme sistemlerinde, pilot ark ana kesme arkını başlatmada önemli bir rol oynar. Güç kaynağı tasarımına bağlı olarak, pilot ark davranışı sürekli veya dinamik olarak kontrol edilebilir.

4.1Sürekli Pilot Ark

Bazı güç kaynakları, kesme arkı iş parçasına aktarıldıktan sonra bile, pilot arkını tüm kesme işlemi boyunca aktif tutar.

Avantaj:

Genişletilmiş metal veya boşluklu malzemeleri kesmek için idealdir. Ark segmentler arasında sıçradıkça, sürekli pilot ark ark kaybı olmadan kusursuz kesim sağlar.

Dezavantajı:

Pilot arkın sürekli açık tutulması, özellikle nozul ve elektrot olmak üzere sarf malzemelerinin daha fazla aşınmasına ve kullanım ömürlerinin azalmasına neden olur.

4.2Kontrollü Pilot Ark (İpuç Tasarruf Modu)

Daha gelişmiş sistemler pilot arkın otomatik kontrolüne olanak sağlar:

Pilot ark sadece ark başlatma sırasında aktiftir.

Kesme arkı oluştuğunda pilot ark otomatik olarak kapanır.

Bu mod, ihtiyaç duyulmadığında pilot arkını devre dışı bırakarak sarf malzemesi aşınmasını azalttığı için genellikle Tip Saver (Uç Tasarrufu) olarak adlandırılır.

Operatör Seçimi

Modern plazma sistemleri seçilebilir modlar sağlayabilir:

Genişletilmiş Metal Modu: Pilot arkını sürekli olarak açık tutar; delikli veya örgülü malzemeler için en iyisidir.

İpucu Tasarruf Modu: Transferden sonra pilot arkını kapatır; sarf malzemesinin ömrünü en üst düzeye çıkarmak için katı plaka kesimi için idealdir.

Operatörlerin bu kontrol modları arasında seçim yapmasına olanak tanıyan plazma kesme sistemleri, ark kararlılığını sarf malzemesi verimliliğiyle dengeleyerek farklı kesme görevlerine uyum sağlayabilir.

5.0Elde Taşınabilir Plazma Meşalesi ile Kesim Teknikleri

Elde taşınabilir plazma kesici kullanıldığında, kesme işlemini başlatmanın iki temel yöntemi vardır: kenar başlar Ve pierce başlarHer yöntem, malzeme yerleşimine ve kesim tasarımına bağlı olarak belirli bir amaca hizmet eder.

5.1Kenar Başlangıcı

The kenar başlangıcı Mümkün olduğunda tercih edilen yöntemdir, çünkü sarf malzemeleri üzerindeki stresi azaltır ve daha temiz kesimler sağlar.

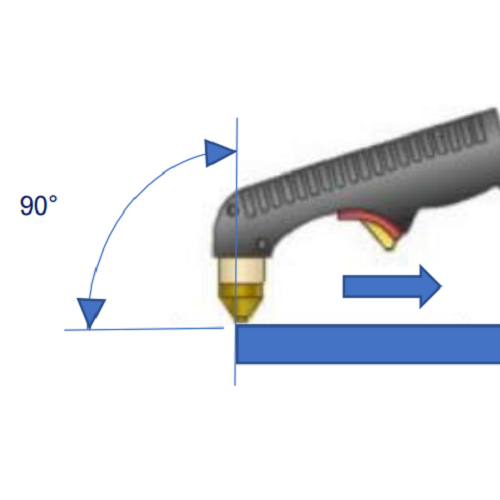

- Nasıl yapılır:

- Meşaleyi, nozul merkezdedir kenar iş parçasının.

- Meşaleyi yaklaşık olarak tutun Yüzeye 90°.

- Yayı başlatın ve istenilen kesim çizgisi boyunca istikrarlı bir şekilde hareket etmeye başlayın.

- Doğruluk için ipuçları:

- Birini kullan düz kenar kılavuzudüz bir yol tutmaya yardımcı olmak için metal bir çubuk veya açılı demir gibi bir şey.

- Sürükleme kalkanı yerine, bir silindir kılavuzututarlı bir mesafe sağlamak için.

Kenar başlangıçları daha temiz başlangıçlar ve sarf malzemelerinin ömrünü uzatmak için idealdir.

5.2Pierce Başlangıcı

Kenar başlangıcı mümkün olmadığında, örneğin delik açarken veya bir sacın içinden başlarken, delme başlangıcı yöntem. Bu teknik daha fazla dikkat ve hassasiyet gerektirir.

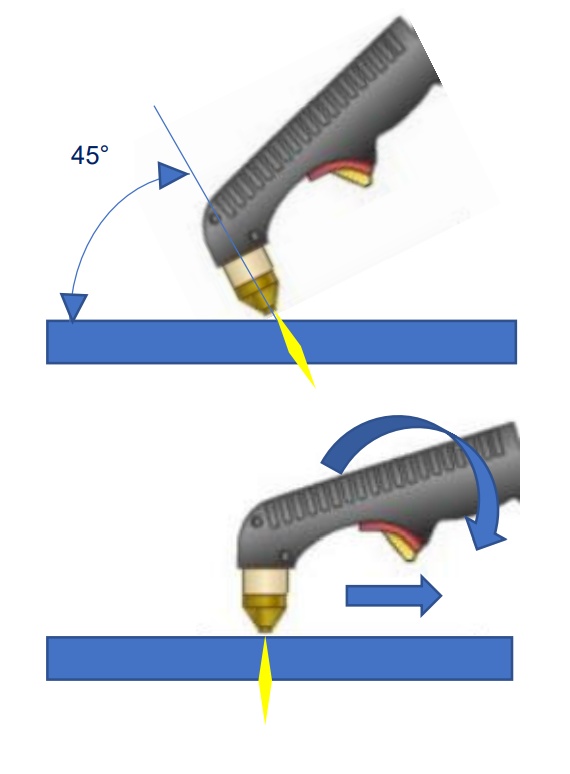

- Nasıl yapılır:

- Başlayarak meşaleyi hafifçe eğmekErimiş metali uçtan uzağa doğru saptırmak için iş parçasına doğru (yaklaşık 45°)

- Arkı başlatın ve plazmanın malzemeyi delmek.

- Delindikten sonra meşaleyi döndürün dikey konum (90°)ve kesme işlemine devam edin.

- Delici hususlar:

- Daha kalın malzemeler delme işlemi daha uzun zaman alabilir; meşaleye zarar vermemek için sabırlı olun.

- The delme ucu daha büyük bir delik yaratacaktır(patlama) standart kerften daha fazladır.

- Her zaman del hurda alan Malzemenin, doğrudan istenen kesim çizgisinin üzerinde olmaması.

⚠️ Delme daha fazla sıçrama üretir ve sarf malzemelerini daha hızlı aşındırır. Mümkün olduğunda kenardan başlama önerilir.

6.0Plazma Ark Oluk Açma Tekniği

Plazma ark oyma, metali kesmek yerine çıkarmak için kullanılan çok yönlü bir tekniktir. Genellikle şu şekilde uygulanır: kaynak sökümü, kenar hazırlığı, Ve kaynak süreksizliklerinin düzeltilmesive gerçekleştirilebilir tüm pozisyonlar.

6.1Oyma Kurulumu

Kesmeden oymaya geçerken, genellikle bazı sarf malzemelerini değiştirmek meşalede. Bir oyma ucu kullanılmalıdır — bir özelliği vardır daha büyük delik (3-4 kat daha geniş) standart bir kesme ucundan daha iyi, yayı dışarı doğru itmek ve daha fazla malzemeyi çıkarın.

Şunu kullanabilirsiniz:

A kalkan kupası gövdesi ya biriyle birleştirilmiş oyma kalkanı kapağı veya bir kalkan saptırıcı, veya

A tek parça kalkan kupası özellikle oyma için tasarlanmıştır.

6.2Uygun Oyma Tekniği

- Meşale Açısı: Meşaleyi belirli bir açıyla tutun 30°–40°temel metale.

- Oyma derinliği: Tarafından kontrol edilir meşale açı Ve seyahat hızı.

- Malzeme Kaldırma: Tek geçişte aşırı miktarda çıkarmayı önleyin. Kullanın çoklu kontrollü geçişler İstenilen derinlik ve genişliğe ulaşmak için.

- Parametre Kontrolü:

- Mevcut çıkış

- Seyahat hızı

- Uzaklaşma mesafesi

- Ön açı

- Bahşiş boyutu

Tüm bu faktörler şunları etkileyecektir: oluğun profili ve derinliği.

6.3Uygulamalar

- Kaldırma eski, kusurlu veya arızalı kaynaklar

- Hazırlanıyor U-oluklar kaynak için

- Düzeltme yüzey süreksizlikleri

- Yaratmak kaynak erişimi veya rahatlama alanları

6.4Plazma Kesiminin Sınırlamaları

Plazma oyma işlemi etkili ve hassas olsa da, oksi-asetilen kesimi özellikle şu durumlarda bazı senaryolarda tercih edilebilir:

- Kesme 25 mm'den (1 inç) daha kalın çelik bölümler

- Basınçlı hava veya elektrik mevcut değil

- Kalın malzemelerde daha hızlı işleme gereklidir

Oksijen yakıtlı meşaleler çalışır elektrik gücünden bağımsız ve belirli koşullar altında ağır hizmet tipi çelik uygulamalarında plazmadan daha iyi performans gösterebilir.

7.0Kesme Sistemleri için Plazma Gazı Gereksinimleri ve Hava Temini Kılavuzları

7.1Ark Kesiminde Plazma Gazı

Plazma ark kesimi, ark kararlılığını, kesim kalitesini ve ekipman ömrünü garantilemek için dikkatlice seçilmiş gazlar gerektirir. İdeal plazma gazı Aşağıdaki kriterleri karşılaması gerekir:

- Yüksek İyonizasyon Potansiyeli– Gazın yüksek voltaj altında elektriksel iletkenliğe sahip olmasını sağlar.

- Yüksek Isı İletkenliği– Isı enerjisini iş parçasına etkili bir şekilde aktararak daha hızlı ve temiz kesimler sağlar.

- Yüksek Atom Ağırlığı– Yeterli ivme sağlar erimiş metali kerften dışarı üflemek, etkili malzeme ayrımını sağlar.

7.2Yaygın Plazma Gazı: Basınçlı Hava

Basınçlı hava maliyet etkinliği ve bulunabilirliği nedeniyle yaygın olarak kullanılır. Yaklaşık olarak 80% azot, iyonizasyon ve yoğunluk için temel gereksinimleri karşılar.

Önemli Hususlar:

- Nem ve Yağ Giderme: Basınçlı hava temiz ve kuru olmalıdır. Kullanım hat filtreleri, kurutucular veya ayırıcılar Torcun zarar görmesine veya düzensiz kesime neden olabilecek su ve yağ buharlarını gidermek için.

- Hava Tercihini Kontrol Et: : sıkıştırılmışın en iyi kaynağı hava tipik olarak sistemin havayı kontrol etmek, zaten filtrelenmiş.

7.3Hava Temini Gereksinimleri (Tipik Kılavuzlar)

| Plazma Ünitesi Tipi | Çelik Kesme Kapasitesi | Hava Akış Oranı | Hava Basıncı |

| Küçük Birim | 10 mm'ye (3/8″) kadar | 113–142 l/dak (4–5 SCFM) | 6–8 bar (90–120 PSI) |

| Orta Ünite | 16–19 mm (5/8″–3/4″) | ~170 l/dak (6 SCFM) | 6–8 bar (90–120 PSI) |

| Ağır Hizmet Ünitesi | 19–24 mm (3/4″–1″) | 198–227 l/dak (7–8 SCFM) | 6–8 bar (90–120 PSI) |

⚙️ Uç: Kalın malzemeleri sık sık kesiyorsanız veya sistemi yoğun şekilde kullanıyorsanız, Plazma sisteminin minimum gereksiniminin 1,5–2 katı Tutarlı performans için.

7.4Gaz Hattı ve Hortum Boyutlandırması

Yeterli basınç ve hacmi korumak için:

- Kullanmak en az 10 mm (3/8″)iç çaplı (ID) hortumlar veya borular.

- Daha uzun satırlar için 12 m (40 ft), bir artışa minimum 12 mm (1/2″) iç çap.

Yetersiz boyuttaki gaz hatları şunlara neden olabilir: basınç düşüşleri, zayıf ark kalitesi ve düşük kesme performansı.

7.5Filtreleme ve Torç Koruması

Birçok plazma sistemi dahili olarak bulunurken regülatörler ve hava filtreleri, ek harici filtrasyon şiddetle tavsiye edilir.

- Neden? Nem ve yağ veya partiküller gibi kirleticiler, iç ark oluşumu Torçta, sarf malzemelerine veya torç gövdesinin kendisine zarar verme potansiyeli vardır.

- İyi Uygulama: Düzenlemek su ayırıcılar, partikül filtreleri ve birleştirme filtreleri En iyi torç koruması için hava besleme hattında.

Uygun dağıtım altyapısıyla temiz, düzgün basınçlı gaz kullanarak, daha uzun meşale ömrü, daha iyi kesim kalitesi, Ve daha güvenli operasyon Plazma kesim sisteminizin.