1.0Plazma Kesim Teknolojisi Nedir?

1.1Teknolojinin Kökenleri ve Gelişimi:

II. Dünya Savaşı sırasındaABD fabrikaları önemli endüstriyel yeniliklere imza atarak uçak ve askeri teçhizat üretim verimliliğini büyük ölçüde artırdı.

Kaynak Teknolojisi: Uçak parçalarının kesme ve kaynak verimliliğini artırmak için mühendisler yeni bir kaynak tekniği benimsedi: Tungsten İnert Gaz (TIG) veya Gaz Tungsten Ark Kaynağı (GTAW). Bu yöntem, kaynak sırasında oksidasyonu önleyen iletken bir koruyucu tabaka oluşturarak inert gazları aktive etmek için bir elektrik arkı kullandı ve kaynakların kalitesini ve yapısal dayanıklılığı artırdı.

1.2Plazma Kesimin Doğuşu:

1960'ların başı: Mühendisler TIG kaynak teknolojisinde daha da yenilik yaptı:

Artan gaz akışı: ve arkı daraltılmış bir nozuldan geçirdi.

Plazma Oluşumu:Bu yüksek sıcaklıklı, yüksek hızlı iyonize gaz, metali eritebilir ve yüksek hızlı hava akışı sayesinde erimiş metali üfleyerek hızlı kesme işlemine olanak tanır.

“Plazma Ark Kesimi” adı verilen bu yeni yöntem, kesme hızını, hassasiyeti ve malzeme uyumluluğunu büyük ölçüde iyileştirerek çeşitli iletken metallerin kolayca kesilmesine olanak sağladı.

2.0Plazma Nedir?

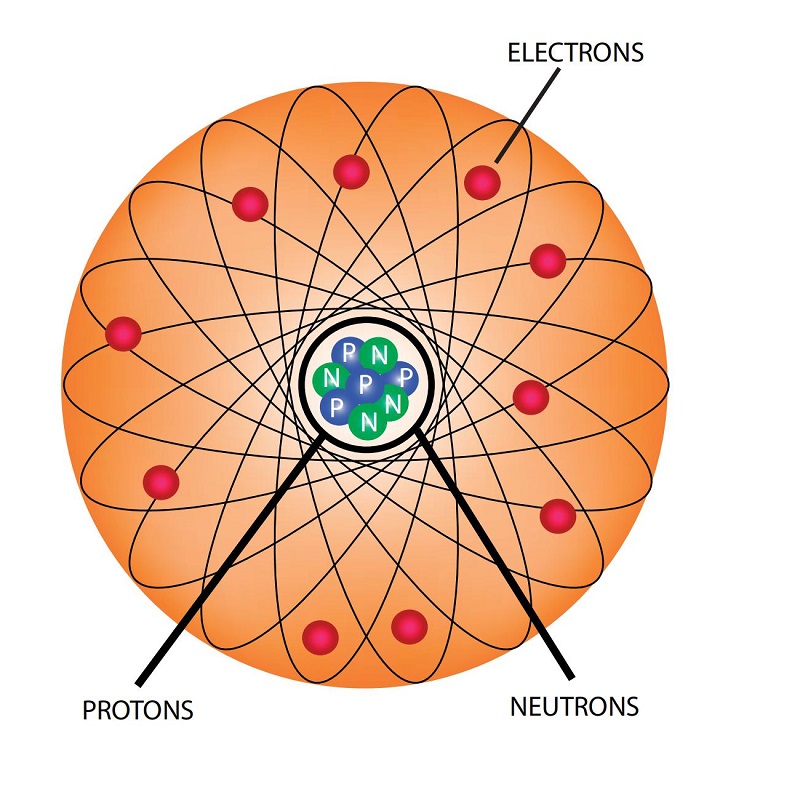

Plazma durumu:Gazlar aşırı yüksek sıcaklıklara ısıtıldığında, moleküller parçalanmaya başlar ve elektronlar atomlardan koparak maddenin dördüncü hali olan plazmayı oluşturur.

Plazma Bileşimi:Plazma, pozitif yüklü atom çekirdeğinden (proton ve nötronlar) ve negatif yüklü elektronlardan oluşur.

Plazmada elektronlar atom çekirdeğinden ayrılarak serbestçe hareket eden elektronlar (negatif yük) ve iyonlar (pozitif yük) oluşur.

Enerji salınımı: Elektronlar ve iyonlar arasındaki yüksek hızlı çarpışmalar büyük miktarda enerji açığa çıkarır, bu yüzden plazmanın çok güçlü kesme yetenekleri vardır.

🔋 Plazmanın Doğal Örnekleri: Yıldırım

💡 “Soğuk Plazma”nın Uygulamaları: Neon ışıklar, floresan ışıklar, plazma televizyonlar (metalleri kesemeseler de pratikte yaygın kullanım alanları vardır).

2.1Maddenin Plazma Hali

Maddenin Dört Hali:

Günlük hayatımızda maddenin üç hali ile sıklıkla karşılaşırız: katı, sıvı ve gaz. Plazma kesimi dördüncü hali içerir - plazma.

Moleküler davranışları farklı durumlarda açıklamak için suyu örnek olarak kullanalım:

- Katı (Su → Buz): Moleküller sıkı bir şekilde paketlenmiştir, minimum hareket ederler ve sabit bir şekle sahiptirler.

- Sıvı (Su): Moleküller birbirine bağlıdır ancak yavaş hareket edebilirler, şekilleri değişkendir ancak hacimleri sabittir.

- Gaz (Su Buharı):Moleküller sabit bir hacim veya şekle sahip olmadan yüksek hızlarda serbestçe hareket ederler.

- Plazma durumu:

Gaz daha fazla ısıtıldığında, molekülleri daha fazla enerji kazanır ve elektronların atomlardan kaçmasına neden olur. Bu, pozitif ve negatif yüklü bir parçacık grubu oluşturur ve bu oldukça iyonize madde plazmadır. Plazma hem gaz benzeri akışkanlığa hem de elektriği iletme yeteneğine sahiptir ve bu da onu yüksek sıcaklıkta işleme ve kesme için ideal hale getirir.

2.2Plazma Kesim İşlem Prensibi

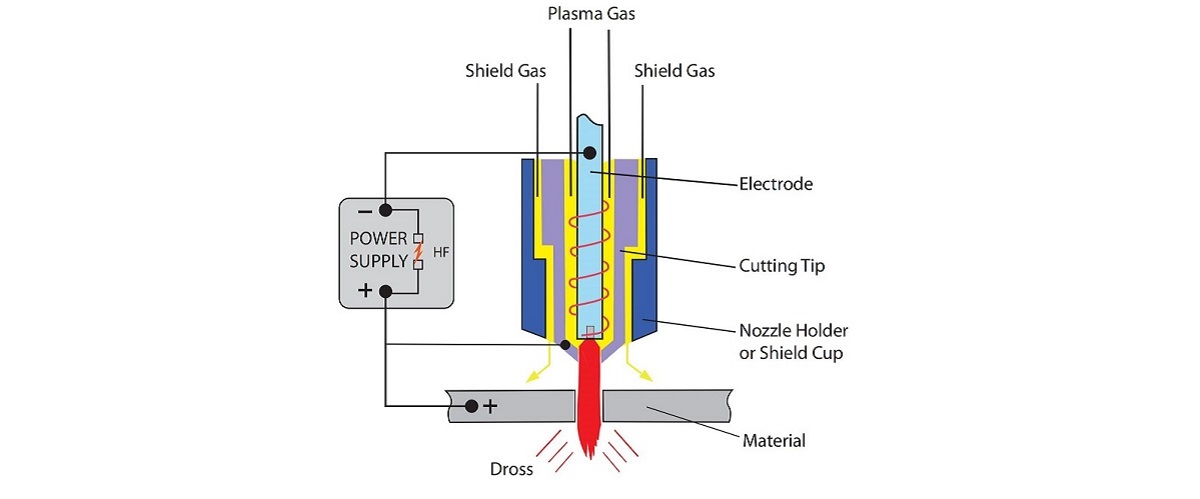

- Oluşum Yöntemi: Elektrot ile iş parçası arasında bir elektrik arkı oluşur. İnce bir bakır nozuldan geçtikten sonra ark daralır ve yüksek sıcaklıkta, yüksek basınçlı bir plazma akışı oluşur.

- Sıcaklık ve Hız:Plazmanın sıcaklığı 15.000°C'ye kadar ulaşabilir, jet hızı ise ses hızına yakındır.

- Kesme İşlemi:

- Yüksek sıcaklıktaki elektrik arkı metali eritir.

- Yüksek hızlı hava akışı, erimiş metali kesme boşluğundan uzağa üfler.

- Bu sayede hassas ve hızlı kesim yapılabilmektedir.

- İşlem Özellikleri: Derin erime, temiz kenarlar ve yüksek kesme hızı.

2.3Plazma Kesimi ve Oksijen-Yakıt Kesimi

| Karşılaştırma Öğesi | Plazma Kesim | Oksijen-Yakıt Kesimi |

| İlke | Yüksek sıcaklıktaki plazma arkı metali eritir + hava akımı erimiş metali uzaklaştırır | Oksijen metali okside eder + ekzotermik erime |

| Nesneleri Kesme | Tüm iletken metaller (alüminyum, paslanmaz çelik vb. dahil) | Esas olarak karbon çeliğiyle sınırlıdır |

| Metal Yüzey Gereksinimleri | Koruyucu oksit tabakaları olan metalleri kesebilir | Paslanmaz çelik, alüminyum vb. için uygun değildir. |

| Isıdan Etkilenen Bölge | Nispeten küçük, temiz kesilmiş kenarlar | Büyük ısıdan etkilenen bölge, kesilmiş kenarlarda önemli oksidasyon |

3.0Plazma Kesme Gazı Seçimi ve Malzeme Uyumluluğu

Modern plazma kesme sistemleri, malzeme türüne ve kesme gereksinimlerine bağlı olarak çeşitli gaz kombinasyonları kullanır. Doğru gazı seçmek yalnızca kesme kalitesini ve hızını etkilemekle kalmaz, aynı zamanda elektrot ömrünü ve kaynak sonrası işlemin uygulanabilirliğini de etkiler.

3.1Basınçlı Hava

- Geniş Uygulama: Karbon çelik, paslanmaz çelik, alüminyum ve çoğu metal için uygundur.

- Yaygın Kullanım: Genellikle el tipi plazma kesicilerde kullanılır, temini kolaydır ve düşük maliyetlidir.

- Kimyasal Reaksiyon:Havadaki oksijen yaklaşık 20% karbon çeliğiyle reaksiyona girerek kesme hızını artırır ve cürufu azaltır.

- Dezavantajları:

- Azot içeriği çelik yüzeyinde nitrürlenmiş bir tabaka oluşturabilir, bu da çeliği çok sert hale getirir ve kaynak için uygunsuz hale getirir.

- Paslanmaz çelik kesimi, kaynak yapmadan önce ön işlem gerektiren kahverengi oksit tabakası bırakabilir.

3.2Oksijen

- Sistem Uyumluluğu: Sadece oksijeni desteklemek üzere tasarlanmış sistemlerde kullanılır.

- Performans: Karbon çeliğinde en iyi performansı gösterir, en yüksek kesme hızını, en iyi kesim kalitesini ve kaynaklanabilirliği sağlar.

- İşleme: Kesimler doğrudan delinebilir, diş açılabilir veya işlenebilir.

- Sınırlamalar: Alüminyum ve paslanmaz çelik için uygun değildir.

3.3Azot

- Daha Yavaş Kesme Hızı: Metallerle ekzotermik reaksiyona giremez, bu nedenle daha yavaş kesme hızlarına neden olur.

- Nitrürlenmiş tabaka: Karbon çeliği üzerinde çok sert bir nitrürlenmiş tabaka oluşturarak ağır cüruf kalıntıları bırakır.

- Paslanmaz Çelik veya Sualtı Kesimi: Oksidasyon reaksiyonlarını azaltmaya yardımcı olur ve kesik kenarları korur.

- Uzatılmış Sarf Malzemesi Ömrü: Yüksek saflıkta azot ve uygun tungsten elektrotlarla birleştirildiğinde sarf malzemesinin ömrünü önemli ölçüde uzatabilir.

- Eski Modellerde Yaygın: Genellikle eski plazma kesme makinelerinde kullanılır.

3.45% Hidrojen / 95% Azot (H5/N95)

- Birincil Kullanım: 6mm'den küçük paslanmaz çeliklerin yüksek kalitede kesimi için.

- Ekipman Gereksinimleri: Özel sarf malzemeleri ve hassas akış/basınç kontrolü gerektirir.

- Avantajları: Mükemmel kenar kalitesi sağlar ancak daha kalın malzemeler için uygun değildir.

3.535% Hidrojen / 65% Argon (H35/Ar65)

- Özel Ekipman:Gaz karışımı için yüksek basınçlı silindirlere ihtiyaç vardır.

- Başvuru:Genellikle 9,5 mm'den büyük alüminyum veya paslanmaz çeliklerin kesilmesinde kullanılır.

- Diğer Kullanımlar: Plazma oluk açma işlemine uygundur, karbon ark oluk açma işleminin yerini alır.

- Sınırlamalar: İnce paslanmaz çeliklerde yoğun ergimiş cürufa neden olabilir.

Güvenlik Uyarısı:

Yangın veya patlama riskine yol açabileceğinden, yetkisiz sistemlerde oksijen veya hidrojen karışımları kullanmayın.

Ekipman üreticisinin gaz uyumluluğunu ve çalışma talimatlarını her zaman izleyin.

4.0Plazma Kesimi için Önerilen Basınçlı Hava Sistemi Yapılandırması

Plazma kesiminin istikrarını ve kesme kalitesini sağlamak için yüksek kaliteli bir basınçlı hava besleme sistemi olmazsa olmazdır. Sisteminizi tasarlarken ve seçerken dikkate almanız gereken temel boyutlar aşağıdadır:

4.1Temel Seçim Soruları:

| Proje Sorunu | Tavsiye |

| Plazma kesici için maksimum çalışma basıncı nedir? | Ekipman özelliklerine uygun olmalıdır, genellikle Bar veya PSI cinsinden. |

| Plazma kesici (CFM) için gereken maksimum hava akışı nedir? | Gerekli hava debisine göre kompresör seçin. |

| Taşınabilir mi yoksa sabit kurulum mu? | Çalışma ortamınıza göre bir model seçin; sahada kullanım için taşınabilir veya fabrika ayarları için sabit. |

| Motorlu mu yoksa dizel mi? | Fabrikalarda elektrik motoru, dış mekanlarda ise dizel tercih ediliyor. |

| Alıcı tank kapasitesi? | Kararlı hava beslemesini sağlamak için hava akışına/tepe yüküne uyum sağlanmalıdır. |

| Üç fazlı elektrik kullanımı? | Üç fazlı kompresörler daha verimlidir ve daha kararlı çıkış sağlarlar. |

4.2Aksesuarlar ve Hava Kaynağı Arıtma Önerileri:

Basınçlı havanın kalitesi doğrudan kesme kararlılığını ve sarf malzemesinin ömrünü etkiler. Sistem için aşağıdaki bileşenler önerilir:

| Aksesuar Türü | İşlev |

| Hava hortumu | Basınç kaybını en aza indirmek için uygun çap ve uzunluğu seçin. |

| Filtreler | Elektrot/nozul ömrünü uzatmak için nemi, yağ buharını ve kirleri filtreleyin. |

| Kurutucular | Çiğlenme noktasını kontrol etmek ve ark dengesizliğini önlemek için soğutmalı kurutucular kullanın. |

| Düzenleyiciler | Kesimin istikrarlı bir şekilde gerçekleşmesi için çalışma hava basıncını hassas bir şekilde kontrol edin. |

| Hızlı Bağlantılar | Büyük kapasiteli kesme ekipmanları için yüksek akışlı kaplinler, uygun eşleşme ölçülerini garanti eder. |

5.0Plazma Pilot Ark Ateşleme Yöntemleri

5.1Yüksek Frekanslı Ark Ateşlemesi (Geleneksel Yöntem)

- İlke: Yüksek frekanslı, yüksek voltajlı kıvılcımlar bir kıvılcım aralığı oluşturarak havanın iletken hale gelmesini ve pilot arkının oluşmasını sağlar.

- Dezavantajları:

- Yakındaki elektronik cihazlarla (örneğin CNC kontrol sistemleri, bilgisayarlar, vb.) etkileşime girebilir.

- Elektrik çarpması riski.

- Kıvılcım aralığı aşınmaya meyillidir ve onarımı zordur.

- Endüstriyel ortamlarda güvenlik açısından endişe verici olabilen radyo frekansı (RF) sinyalleri yayar.

5.2HF-Serbest Ark Ateşlemesi (Modern Ana Akım Yöntemi)

CNC sistemleri ve hassas elektronik ortamlara uyum sağlamak için modern plazma sistemleri genellikle HF içermeyen (Yüksek Frekanssız) ateşleme teknolojisini kullanır:

Kondansatör Deşarjı (SCR Ateşlemesi)

Kapasitörden ana devreye yüksek enerjili kısa darbeler göndermek için silikon kontrollü bir doğrultucu (SCR) kullanır ve arkı tetikleyecek ilk kıvılcımı yaratır.

Patlatma Ark Ateşlemesi

Torç içindeki elektrot ve nozul ilk başta temas eder. Tetik anahtarı etkinleştirildiğinde, gaz akışı ikisini ayırır, bir kıvılcım yaratır ve pilot arkı oluşturur.

Yaylı Ark Ateşlemesi

Torç iş parçasına bastırıldığında, elektrot ve nozul kısa devre yapar. Basıncın serbest bırakılması ikisinin ayrılmasına ve arkın oluşmasına neden olur.

Temaslı veya yakın kesim uygulamalarına uygundur.

6.0Plazma Kesim Sisteminin Bileşenleri

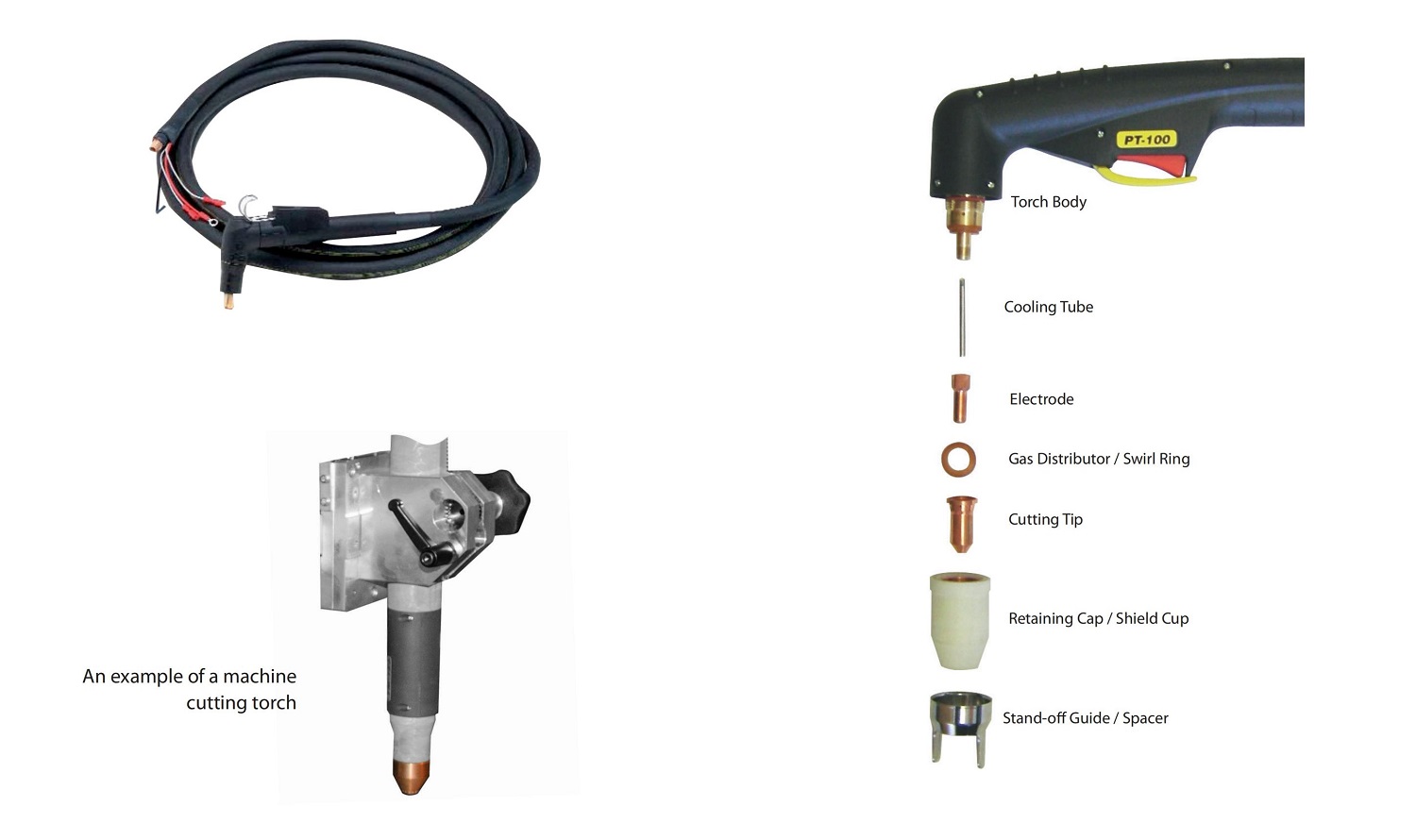

Plazma kesme, hem ince hem de kalın malzemeler için uygun, verimli bir metal işleme tekniğidir.

El Feneri: Yaklaşık 50mm kalınlığa kadar çelik sacları kesme kapasitesine sahiptir.

Otomatik Su Soğutmalı Meşale (CNC Sistemli): 150mm kalınlığa kadar çelik sacları kesme kapasitesine sahiptir.

Geleneksel olarak plazma kesimi iletken malzemelerle sınırlıydı, ancak modern teknoloji artık belirli koşullar altında (örneğin kapalı ateşleme sistemleri) cam ve plastik gibi iletken olmayan malzemeleri de kesebiliyor.

6.1Plazma Kesme Güç Kaynağı

Plazma arkı için gerekli güç kaynağı, gerilim düşürme karakteristiğine ve yüksek açık devre voltajına sahip doğru akım (DC) çıkışıdır.

Teknik Parametreler:

- Çalışma Voltajı: Genellikle 90-130 VDC arasındadır.

- Açık Devre Voltajı (Başlangıç Voltajı): 330 VDC kadar yüksek olabilir.

Yaygın Güç Kaynağı Türleri:

- Trafo Doğrultucu Tipi: Geleneksel, iyi stabilite sunar.

- İnverter Tipi Güç Kaynağı: Kompakt, yüksek verimli, hassas kontrol veya taşınabilir uygulamalara uygundur.

6.2Ark Ateşleme ve Polarite Yapılandırması

- Pilot Ark: Kesim işlemi başladığında, ilk olarak torç içerisinde elektrot ile nozul arasında bir pilot ark oluşur.

- Aktarılmış Ark Modu: Ark, gerçek kesme işleminin başlaması için iş parçasına aktarılır.

- Elektrot Polaritesi: Olumsuz (-)

- İş Parçası Polaritesi: Olumlu (+)

Bu konfigürasyon ark enerjisinin yaklaşık 2/3'ünü iş parçasına yoğunlaştırarak kesme verimliliğini ve penetrasyonu artırır.

6.3Gaz Bileşimi ve Elektrot Eşleştirme

Yaygın Plazma Gazları ve Etkileri

| Gaz Türü | Özellikler ve Uygulamalar | Elektrot Malzemesi |

| Hava / Oksijen | Yüksek derecede oksitleyici, genellikle karbon çeliği ve diğer geleneksel malzemeleri kesmek için kullanılır | Bakır + Lantan/Hafniyum Ekleme (Hf) |

| Argon / Argon-Hidrojen | İnert gaz, paslanmaz çelik, alüminyum alaşımları vb. kesimi için uygundur. | Volfram (W) |

| Azot | Kararlı, ince sac veya demir dışı alaşımlar için uygundur | Volfram (W) |

6.4Gaz Akış Hızının Önemi

Akım ve nozul büyüklüğüne göre doğru gaz debisi ayarlanmalıdır.

Gaz akışı çok düşük ve akım çok yüksekse, çift yaylanma fenomen meydana gelebilir:

Ark, elektrottan nozula ve ardından nozuldan iş parçasına geçerek sarf malzemesinin hızla aşınmasına, nozul erimesine ve elektrot hasarına neden olur.

6.5Plazma Meşalesi Genel Bakış

Meşale, plazma kesme sisteminin temel bileşeni olup arkın iletilmesinden ve gaz akışının yönlendirilmesinden sorumludur.

Türler

- Hava soğutmalı:Hafiftir ve düşük ila orta güç uygulamalarına uygundur.

- Su soğutmalı: Yüksek yük ve uzun süreli kesimler için idealdir, iyi termal stabilite sunar.

Modern Meşaleler Geleneksel Modellerle Karşılaştırıldığında:

- Daha küçük ve daha hafif.

- Daha güçlü kesme kapasitesi.

- Çoklu ark ateşleme yöntemlerini (elektrikli veya mekanik) destekler.

Yaygın Sorunlar ve Kullanım Önerileri

| Sorun | Neden Analizi | Önerilen İşlem |

| Elektronik Ekipmanlarda RF Girişimi | Yüksek frekanslı ark tutuşması RF parazitine neden olur | HF içermeyen ateşleme yöntemini kullanın |

| Hızlı Elektrot Aşınması | Yanlış gaz seçimi, kararsız ark | Uygun gaz ve elektrot malzemesiyle değiştirin |

| Şiddetli Nozul Erozyonu | Gaz akış hızı yanlış hizalanmış, akım ayarları çok yüksek | Hava basıncını ve nozul seçimini ayarlayın |

| Kararsız Ark Ateşlemesi / Transfer Yapılamıyor | Torçun iç bileşenlerinin aşınması veya arızalanması | Nozul, elektrot ve ateşleme devresini inceleyin |

6.6Standart El Tipi Plazma Meşalesi Yapısı ve Güvenlik Tasarımı

Meşale Bağlantı Bileşenleri

Standart el tipi meşaleler genellikle aşağıdaki bağlantıları içerir:

- Güç/Gaz Arayüzü (örneğin, kesme gazı olarak havanın kullanılması)

- Pilot Ark Kablosu

- Tetik Anahtarı Kablosu

Güvenlik Koruma Devresi

Sarf malzemesi değişimi sırasında elektrik çarpmasını önlemek için tüm plazma torçlarında bir güvenlik devresi tasarımı bulunmalıdır:

En basit şekli şudur: halka açık devre döngüsüNozul tutma kapağı çıkarıldığında devreyi anında kesen.

Gelişmiş sistemler, kazara işlemleri önlemek için gaz vanasını otomatik olarak kapatabilir.

Emniyet devresi olmadan, torç başındaki açık devre voltajı 350V DC'ye kadar ulaşabilir ki bu oldukça tehlikelidir.

Meşale Başlığı Yapısı

Meşale başlığı aşağıdaki parçalardan oluşur:

- Elektrot

- Girdap Yüzük: Hava akışı dağıtımını kontrol eder

- Kesme İpucu

- Tutma Kapağı

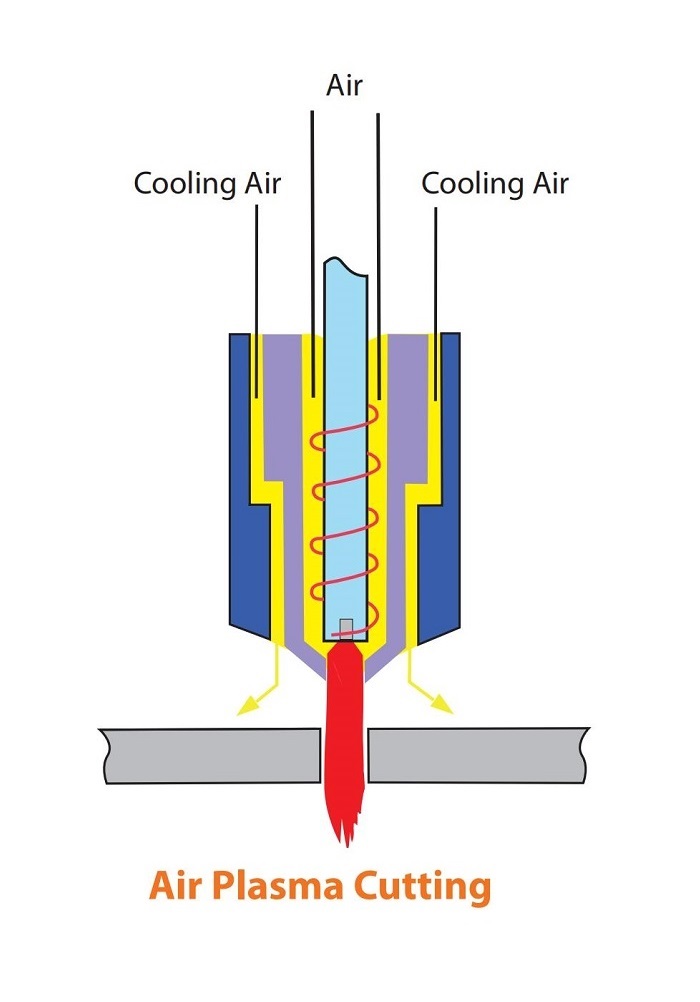

7.0Hava Plazma Kesim Nedir?

7.1İşlem Özellikleri

Hava plazma kesimi ilk olarak 1960'lı yıllarda karbon çeliğini kesmek için kullanılmış olup günümüzde de en yaygın kesme yöntemlerinden biri olmaya devam etmektedir.

- Havadaki oksijen içeriği erimiş metalle reaksiyona girerek ek ısı üretir (ekzotermik reaksiyon), bu da kesme hızını azotlu kesmeye kıyasla yaklaşık 25% artırır.

- Dezavantajı: Paslanmaz çelik ve alüminyum kesilirken, yüzeyde ağır bir oksit tabakası oluşur ve bu da son işlem gerektirir. Sıkı yüzey kalitesi gereksinimleri olan uygulamalar için uygun değildir.

7.2Tüketilebilir Sorunlar

- Havadaki oksijen elektrot aşınmasını önemli ölçüde hızlandırır:

- Standart tungsten elektrotların kullanılması saniyeler içinde hızlı bir aşınmaya neden olur.

- Genellikle zirkonyum, hafniyum veya hafniyum alaşımlarından yapılmış elektrotlar kullanılır, ancak bunların ömürleri yine de inert gaz plazmalarına göre daha kısadır.

- Sistemin sıcaklık stabilitesini sağlamak için hava soğutması da kullanılır.

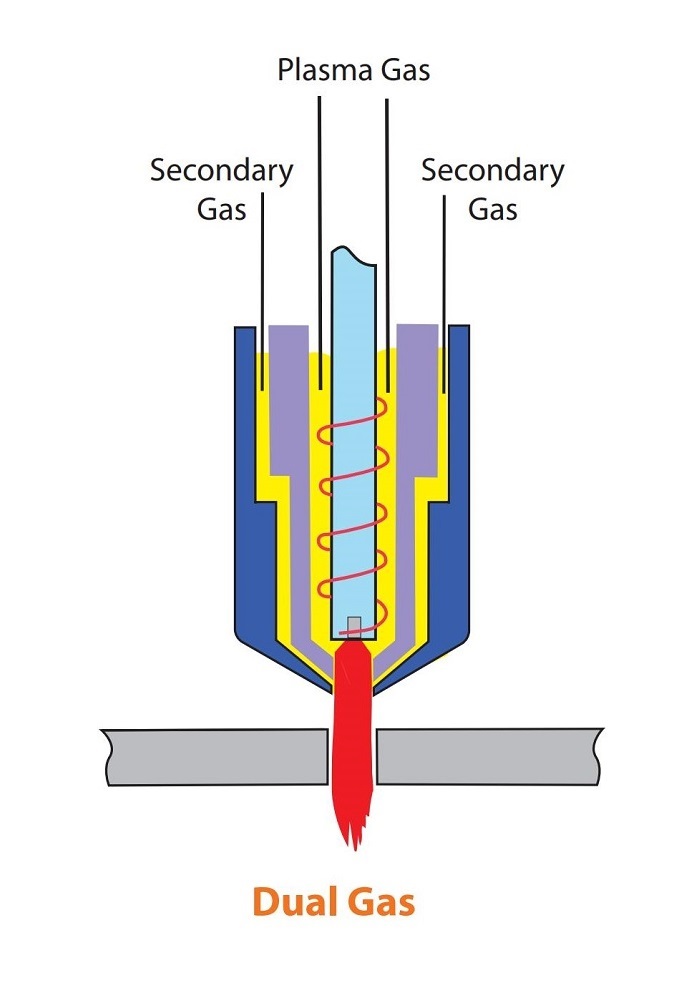

7.3Dual Gaz Plazma Kesim Nedir?

İlke Açıklaması

1960'lı yılların başında Thermal Dynamics tarafından geliştirilen çift gazlı plazma, birincil plazma gazına ek olarak ana nozulu çevreleyen ikincil bir gaz (kalkan gazı) ekler.

İkincil gaz amacı:

Arkı daraltmak ve kesme enerji yoğunluğunu artırmak.

Cürufları üflemek, kesme temizliğini artırmak.

Gaz Kombinasyon Önerileri

| Malzeme Türü | Birincil Gaz | İkincil Gaz (Kalkan Gazı) |

| Karbon Çelik | Argon, Argon-Hidrojen Karışımı, Azot | Hava, Oksijen, Azot |

| Paslanmaz çelik | Azot, Argon-Hidrojen Karışımı, CO₂ | Azot |

| Alüminyum | Argon-Hidrojen Karışımı, Azot/CO₂ | Azot |

Çift Gazlı Kesimin Avantajları

- Geri Çekilebilir Nozul Tasarımı: Nozul, nozulun kısa devre yapmasını önleyen ve önemli ölçüde azaltan seramik bir kap içine yerleştirilmiştir. çift ark fenomeni.

- Kalkan Gazı Kesme Alanını Kapsar: Bu, kesme kalitesini ve hızını artırırken, aynı zamanda nozul ve kalkanı da soğutur.

Yüksek hassasiyetli, yüksek kaliteli endüstriyel kesim uygulamaları için idealdir.

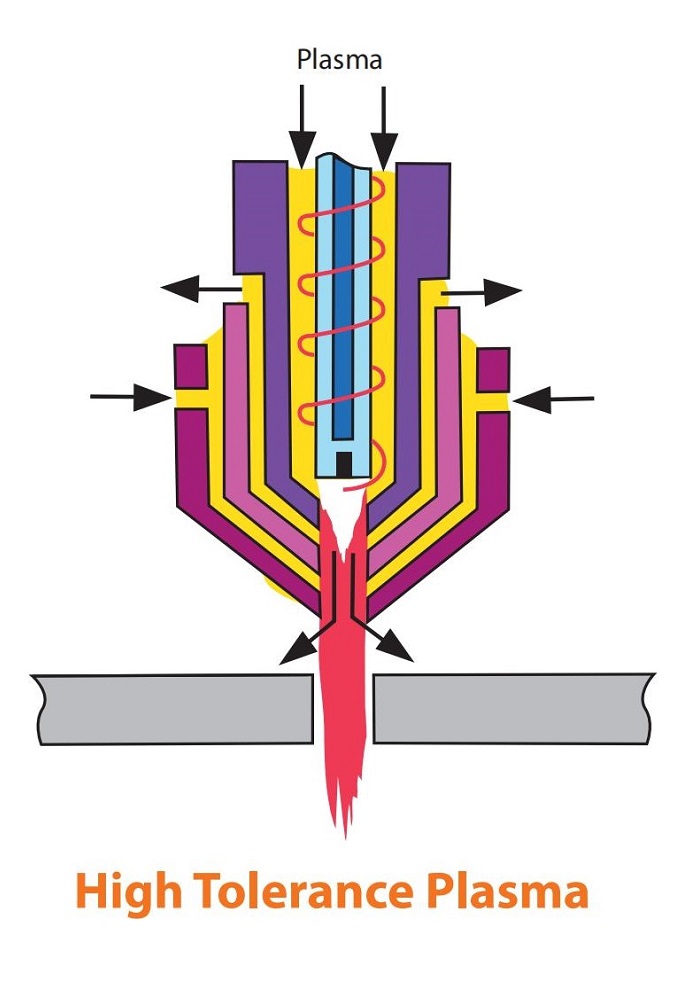

7.4Yüksek Hassasiyetli Plazma Kesim Sistemleri

Avantajları (Konvansiyonel Plazmaya Göre)

- Kesim kalitesi:Konvansiyonel plazma ve lazer kesim arasında.

- Kerf genişliği: Daha dardır, hassas işleme için daha uygundur.

- Isıdan etkilenen bölge: Daha küçük, termal bozulmayı ve malzemenin çekme gerilimini azaltır.

CNC ve otomasyon sistemleriyle entegrasyona uygundur, parti stabilitesini artırır.

Dezavantajları (Konvansiyonel Plazma ve Lazerle Karşılaştırıldığında)

- Maksimum kesme kalınlığı: Sınırlıdır, çok kalın levhalar için uygun değildir.

- Kesme hızı:

- Geleneksel plazma kesimine göre daha yavaştır.

- Lazer kesim hızı yaklaşık 60–80%'dir.

- Daha yüksek ekipman maliyeti:En iyi performans için yüksek hassasiyetli kontrol sistemine ihtiyaç vardır.

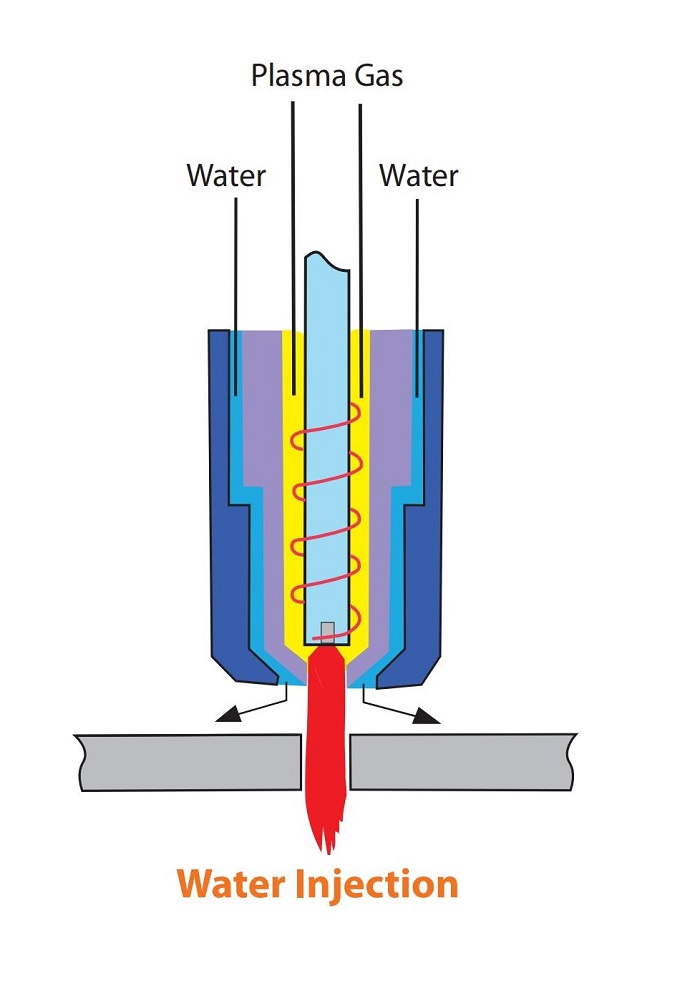

7.5Su Enjeksiyonu ve Su Örtüsü Plazma Kesimi

Su Enjeksiyonu Plazma Kesim

Su enjeksiyonlu plazma kesimi, suyun plazma arkına radyal olarak enjekte edilmesini içerir. Bu, tek başına bir bakır nozuldan daha güçlü bir ark daralması yaratır ve ark sıcaklıklarını 30.000°C'ye kadar yükseltir; bu, geleneksel plazma arklarının iki katından fazladır.

Temel özellikler:

- Tüm metaller için sadece azot gazı kullanıldığı için işlem daha ekonomik ve kullanımı daha kolaydır.

- Azot, arktan iş parçasına ısıyı aktarmada oldukça etkilidir. Ayrıştığında ve daha sonra malzeme yüzeyinde yeniden birleştiğinde, ek enerji açığa çıkararak kesme performansını artırır.

- Enjekte edilen suyun 10%'den azı buharlaşır. Gerisi konik bir sprey oluşturur:

- İş parçasının üst yüzeyini soğutur

- Oksit oluşumunu önler

- Meşale ucunu maksimum ısı alanında soğutur

Konvansiyonel plazmaya göre avantajları:

- Daha iyi kesim kalitesi ve kenar kareliği

- Daha hızlı kesme hızı

- Çift ark oluşma riski daha düşüktür

- Azaltılmış uç erozyonu

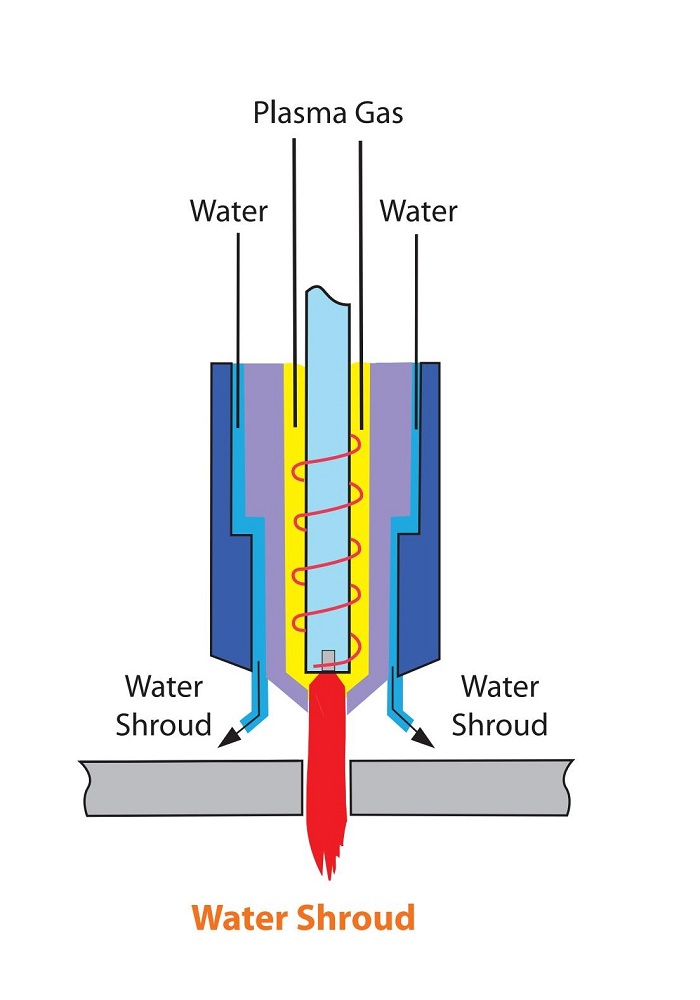

7.6Su Örtüsü Plazma Kesimi

Su örtülü plazma kesimi, suyun ikincil koruyucu gazın yerini alması dışında çift akışlı sistemlere benzer. Ark daralmasını iyileştirmese de, soğutma etkisi belirli performans yönlerini geliştirir.

Özellikleri:

- Kesim görünümünü ve torç ucu ömrünü iyileştirir

- Çift gazlı sistemlere kıyasla kesme hızı, karelik veya cürufta önemli bir iyileşme yok

- Su örtüsüyle veya iş parçası 50–75 mm su altındayken kullanılabilir

Konvansiyonel plazmaya göre faydaları:

- Azaltılmış duman oluşumu

- Daha düşük gürültü seviyeleri:

- Geleneksel plazma için 115 dB

- Su örtüsü kesimi için 96 dB

- Sualtı kesimi için 52–85 dB

- Uzatılmış uç ömrü

7.7Genel Özet: Plazma Kesim Teknolojilerinin Karşılaştırılması

| Kesme Yöntemi | Kesim Kalitesi | Hız Performansı | Isıdan Etkilenen Bölge | Maliyet | Özel Avantajlar |

| Geleneksel Hava Plazması | Orta | Hızlı | Orta | Düşük | Düşük maliyetli, çok yönlü |

| Çift Gaz Plazma | Orta-Yüksek | Hızlı | Orta | Orta | Temiz kesimler, iyileştirilmiş sarf malzemesi ömrü |

| Su Enjeksiyon Plazması | Yüksek | Daha hızlı | Küçük | Orta | Ultra yüksek sıcaklık, iyi soğutma, temiz kesimler |

| Su Perdesi / Sualtı Plazması | Orta | Ortalama | Son derece küçük | Düşük | Düşük gürültü, düşük toz, çevre dostu |

| Yüksek Hassasiyetli Plazma | Yüksek (lazere yakın) | Orta-yavaş | Küçük | Yüksek | Yüksek hassasiyet, otomasyona uygun |