- 1.0Damgalı Parçalar için Malzeme Seçimi

- 2.0Metal Damgalamada Tolerans Hususları

- 3.0Malzeme Kimyası: Aşırı Spesifikasyondan Kaçının

- 4.0Kesme, Kırpma ve Delme Teknikleri

- 5.0Delikler ve Özellikler için Boyutsal Toleranslama

- 6.0Hassas Delik Konum Toleransları

- 7.0Metal Damgalama için Takım Tasarım Yönergeleri

- 8.0Pres İşlemlerinde Bükme ve Şekillendirme

- 9.0Çarpılma ve Bükülme Kusurlarının Yönetimi

- 10.0Şekillendirilmiş Özelliklerin Boyutlandırılması ve Toleranslandırılması

- 11.0Derin Çekme Damgalama: Tasarım ve İşlem Kılavuzları

- 12.0Metal Damgalamalarda Düzlük

- 13.0Damgalı Parçalarda Yüzey Kozmetiklerinin Yönetimi

- 14.0Taşıma ve Yüzey Koruması

- 15.0Son Düşünceler

- 16.0Metal Damgalama Tasarımı Hakkında Sıkça Sorulan Sorular (SSS)

Metal damgalama, istikrarlı ve tutarlı performansa sahip, dayanıklı, yüksek mukavemetli, aşınmaya dayanıklı bileşenler üretmek için uygun maliyetli bir yöntemdir.

Bu kılavuzda, üretilebilirliği, tekrarlanabilirliği ve malzeme verimliliğini en üst düzeye çıkaran damgalı parçalar tasarlamanıza yardımcı olacak kapsamlı içgörüleri ve en iyi uygulamaları paylaşıyoruz.

1.0Damgalı Parçalar için Malzeme Seçimi

Doğru sac veya şerit metali seçmek kritik öneme sahiptir. Malzemeler fiyat, bulunabilirlik ve performans özellikleri açısından önemli ölçüde farklılık gösterir. Hem mekanik özellikleri hem de tedarik faktörlerini her zaman göz önünde bulundurun:

- Stok ve Özel Mevcutluk: Standart ölçü boyutları genellikle stokta bulunur ve maliyet açısından hassas veya hızlı teslimat gerektiren uygulamalar için önceliklendirilmelidir.

- Minimum MiktarlarÇelik fabrikaları genellikle özel kalınlıklar veya alaşımlar için kamyon dolusu miktarda malzemeye ihtiyaç duyar. İhtiyaçlarınız daha küçükse, depolardan tedarik etmek faydalı olabilir, ancak bulunabilirlik değişiklik gösterebilir.

- Yeniden Başlatma Seçenekleri: Özel yeniden silindirler az miktardaki talepleri karşılayabilir, ancak maliyetler önemli ölçüde artar.

Yaygın Damgalama Malzemelerinin Karşılaştırması

| Malzeme Türü | Kuvvet | Şekillendirilebilirlik | Göreceli Maliyet | Ortak Uygulamalar |

|---|---|---|---|---|

| Yumuşak Çelik | Orta | Yüksek | Düşük | Braketler, muhafazalar, genel parçalar |

| Paslanmaz çelik | Yüksek | Orta | Yüksek | Tıbbi aletler, cihazlar |

| Alüminyum | Düşük | Çok Yüksek | Orta | Muhafazalar, ısı emiciler |

| Pirinç | Orta | Yüksek | Orta-Yüksek | Elektrik kontakları, dekoratif |

2.0Metal Damgalamada Tolerans Hususları

Standart çelik kaliteleri, belirli toleranslara sahip sabit kalınlıklarda gelir. Toleranslar daraltılabilir, ancak bu genellikle maliyeti artırır. Malzeme toleranslarını belirlerken:

- Yapışmak endüstri standardı ölçü kalınlıklarımümkün olduğunca.

- Anlayın ki sıkı toleranslar kaynak seçeneklerini sınırlayabilir, özellikle standart dışı malzeme özellikleri için.

- Gevşetmek toleranslar Depo stoklarının kullanılmasına olanak sağlayarak maliyet ve teslim süresini azaltabilir.

3.0Malzeme Kimyası: Aşırı Spesifikasyondan Kaçının

Şişkin damgalama maliyetlerinin önde gelen nedenlerinden biri alaşımı aşırı belirtmekBirçok demirli ve demir dışı alaşım mevcut olsa da, yalnızca birkaçı yaygın olarak stokta bulunmaktadır. Özel alaşımların genellikle büyük miktarlarda özel olarak eritilmesi gerekir.

- Modernin avantajlarından yararlanın sürekli dökümAlaşımın tutarlılığı ve sünekliği büyük ölçüde iyileştirilmiştir.

- Kullanmayı düşünün depo malzemeler toleranslarınız ve uygulamanız izin verdiği sürece.

4.0Kesme, Kırpma ve Delme Teknikleri

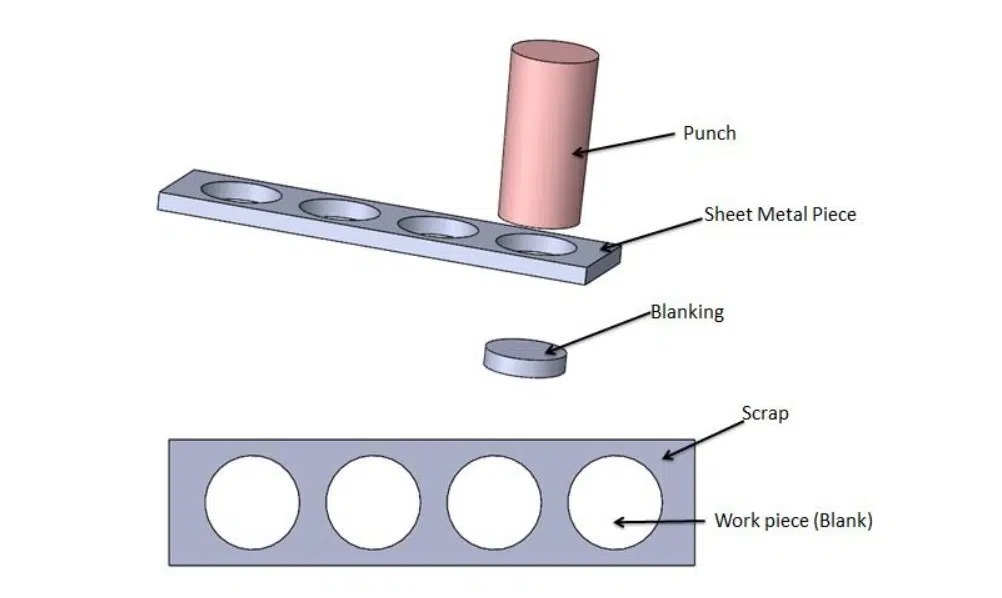

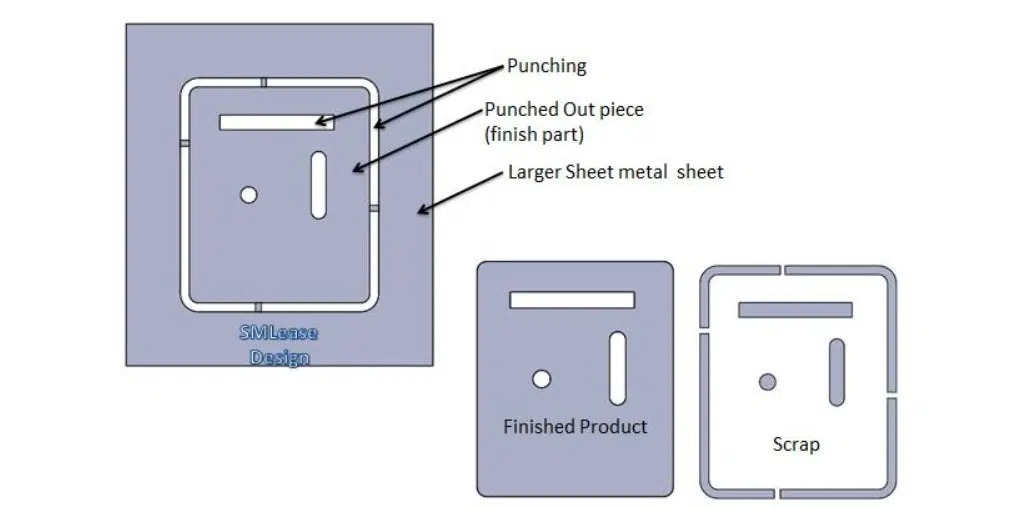

Damgalamada Delik Oluşumunun Anlaşılması

Kesme ve delme gibi damgalama işlemleri, bir takım çeliği delgisinin metalden bir kalıba itilmesini içerir. Bu, öngörülebilir bir kenar oluşturur:

- A yuvarlatılmış veya yuvarlatılmış üst kenar Sıkıştırma başladığında oluşur.

- A cilalı, düz duvar Malzemenin kesildiği yerde oluşur.

- Stres, maddi gücü aştığında, kopar, bir oluşturan çapakAşağıda.

Damgalı Parçalardaki Çapakları Yönetme

Çapaklar, enjeksiyon kalıplamadaki ayırma çizgilerine benzer şekilde damgalamanın doğal bir sonucudur. Çapak yüksekliklerinin 10% malzeme kalınlığıBunlar şunlar olabilir:

- Kozmetik olmayan uygulamalar için olduğu gibi bırakılmalıdır.

- Donuk veya kaldırıldı Gerektiğinde seri terbiye veya ikincil işlemler yoluyla.

5.0Delikler ve Özellikler için Boyutsal Toleranslama

Delme ve kalıp boşlukları (genellikle her bir taraf için 8–10% malzeme kalınlığı) şunlara neden olur:

- İç özellikler(örneğin, delikler) konik üstte daha geniş.

- Dış özellikler(örneğin, sekmeler) konik altta daha dar.

Tasarımcılar şunları yapmalıdır:

- Boyut delikleri en küçük/kesilmiş çap.

- Boyut dış özellikler en büyük/kesilmiş kısım.

- Kullanmak tıraş Gerektiğinde ek maliyetle düz kenar işlemleri.

Malzemeye Göre Tipik Toleranslar

| Malzeme Türü | Ortak Ölçü Toleransı | Delme Tolerans Yeteneği |

|---|---|---|

| Yumuşak Çelik | ±0,005 inç | ±0,002 inç |

| Paslanmaz çelik | ±0,003 inç | ±0,0025″ |

| Alüminyum | ±0,004 inç | ±0,002 inç |

| Yüksek Mukavemetli Alaşımlar | ±0,006 inç | ±0,003 inç |

6.0Hassas Delik Konum Toleransları

- Aynı düzlemde piercing son derece doğrudur: delikler arasında ±.002″ yaygındır.

- Eğer delikler varsa malzeme kalınlığının 1,5 katından daha yakınveya üzerinde farklı uçaklar, yaylanma ve bükülme varyasyonlarını hesaba katmak için toleransların gevşetilmesi gerekir.

- Sık aralıklı delikler doğruluğun korunması için ayrı işlemler gerekebilir.

| Malzeme Türü | Ortak Ölçü Toleransı | Delme Tolerans Yeteneği |

| Yumuşak Çelik | ±0,005 inç | ±0,002 inç |

| Paslanmaz çelik | ±0,003 inç | ±0,0025″ |

| Alüminyum | ±0,004 inç | ±0,002 inç |

| Yüksek Mukavemetli Alaşımlar | ±0,006 inç | ±0,003 inç |

7.0Metal Damgalama için Takım Tasarım Yönergeleri

Takımlar muazzam kuvvetlere dayanıklı olmalıdır:

- 0,062 inç yumuşak çelikte 0,5 inçlik bir delme işlemi, genellikle bir yüksek hızlı damgalama pres makinesi.

- Dakikada 80 parça üretim, bir servo besleyici şerit metali yüksek hızda ilerici bir kalıba besleyen sistem.

Delgeç kırılmasını önlemek için:

- Tasarım delikleri veya yuvaları minimum kesit = malzeme kalınlığı.

- Keskin iç köşelerden veya aşırı ince bölümlerden kaçının.

8.0Pres İşlemlerinde Bükme ve Şekillendirme

Metal şekillendirme damgalama presleri doğrusal, dikey bir işlemdir. Malzemenin şekillendirilebilirliği, alaşım ve temper:

- Daha düşük sıcaklık = daha fazla süneklik, oluşturulması daha kolaydır.

- Daha sert sinirler = daha fazla esneklik, gerektiren aşırı eğilme

Pratik Kuralların Oluşturulması:

- 90° virajlar standarttır; daha karmaşık formlar ek kalıp istasyonları gerektirebilir veya bir başkasına aktarılabilir CNC bükme makinesi post-forming işlemleri için.

- The oluşturulmuş bacak olmalı ≥2,5× malzeme kalınlığı Yapısal bütünlüğün ve tekrarlanabilirliğin sağlanması için bükülme yarıçapının ötesine geçilir.

9.0Çarpılma ve Bükülme Kusurlarının Yönetimi

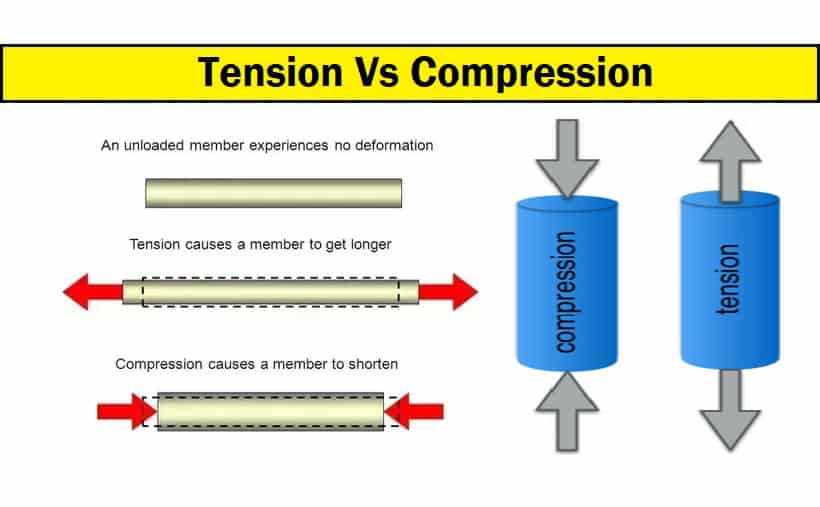

Malzeme büküldüğünde:

- The iç yüzey sıkışır; o dış yüzey esner.

- Bu, şuna neden olabilir: duvar incelmesi, şişkin, veya sıkışmış köşeler.

Bunu yönetmek için:

- Eklemek rahatlama delikleri kesişen virajların tabanında (örneğin, kutu köşelerinde).

- Kontur boşlukları kritik bölgelerde bükülme çıkıntılarının oluşmasını önlemek için.

- Aşağıdaki gibi notlar ekleyin: "Bu alanda şişkinliğe izin verilmez" gerekirse çizimler üzerinde.

10.0Şekillendirilmiş Özelliklerin Boyutlandırılması ve Toleranslandırılması

Bükülmeler birden fazla değişkeni ortaya çıkarır:

- Malzeme kalınlık toleransı

- Açısal bükülme toleransı (tipik olarak ±1°)

- İstasyondan istasyona takım doğruluğu

Tasarım yönergeleri:

- Bükülmelerin iç kısmından boyut, dış kenardan değil.

- Özellikler virajdan uzağa yerleştirildiğinde, açısal değişim büyük boyutsal kaymalara neden olabilir. Bu durum toleranslandırmada dikkate alınmalıdır.

- Karmaşık formlar gerekebilir niteliklendirme veya boyutlandırma işlemleri doğruluğu korumak için.

11.0Derin Çekme Damgalama: Tasarım ve İşlem Kılavuzları

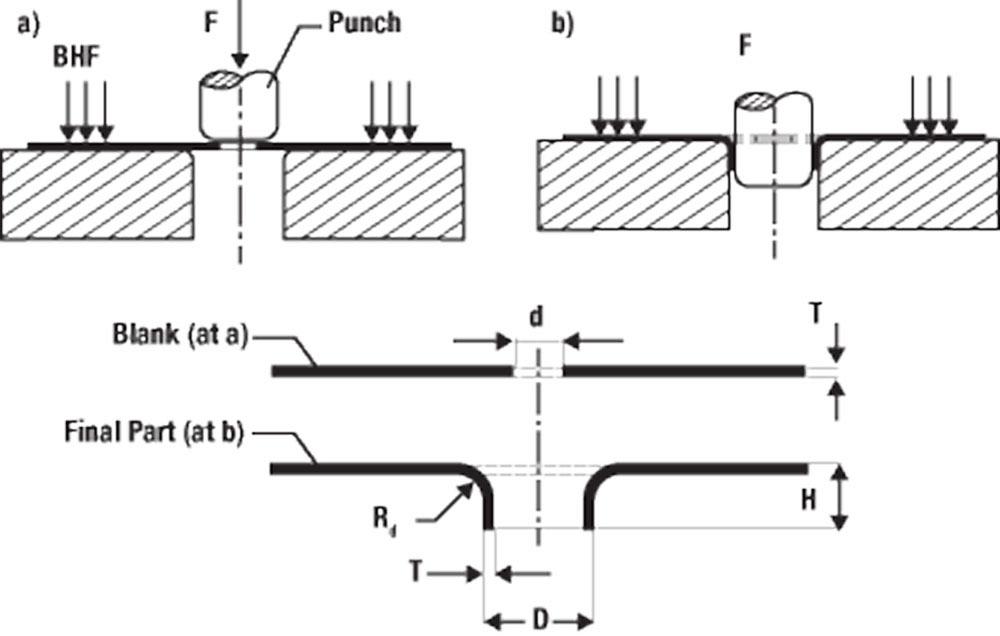

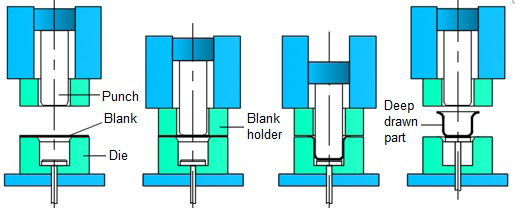

Deep Draw Nedir?

Derin çekme, düz bir boşluğun radyuslu bir kalıp üzerinden geçirilerek bir boşluğa çekilmesiyle oluşur kapalı tabanlı kabuk veya silindirik fincanGerme şekillendirmenin aksine, malzeme çekildi, gerilmemiş.

Derin Çekme Mekaniği

İşlem iki aşamadan oluşmaktadır:

- Hacamat: Delme, boşluğa temas eder ve malzemeyi gererek bir şok hattı(alt yarıçapında gözle görülür bir incelme).

- Çizim: Malzeme duvarları kalınlaştırmak(orijinal kalınlığın +10%'sine kadar) içeriye ve aşağıya doğru akarken.

Derin Çekme İçin Tasarım Sonuçları

- The yumruk konik olmalı, parçanın çıkarılmasına izin verir.

- Kabuklar doğal bir konikliğe sahip olacak alttan (dar) yukarıya (geniş) doğru.

- Malzeme tane yönü, yuvarlak olmayan mermiler. A flanş yuvarlaklığın korunmasına yardımcı olabilir.

- Tutam abartı Kısmi bir iç yarıçap ve keskin bir dış kenar bırakın. Düz bir kesim kritikse işleme gereklidir.

Çizilmiş Kabukları Belirleme

Çünkü kalınlık çekim boyunca değişir:

Aşağıdakilerden birini kullanın:

- Malzeme başlangıç kalınlığı

- Minimum duvar kalınlığı

- Maksimum duvar kalınlığı

Boyut ID (iç çap) yumruk boyutlarına atıfta bulunulurken.

Boyut OD (dış çap) Son ürüne atıfta bulunurken, konikliğe dikkat edin.

12.0Metal Damgalamalarda Düzlük

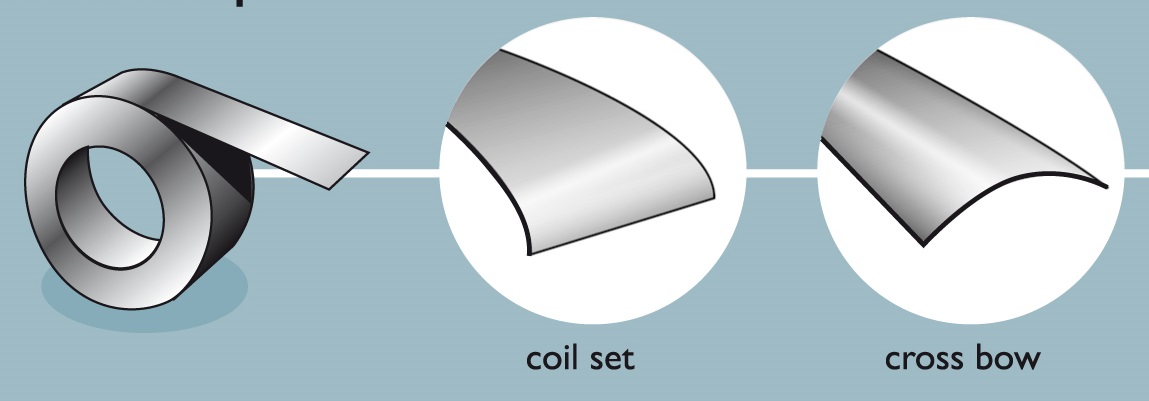

Malzemeyle İlgili Bozulma

Bobin beslemeli şerit metal iki ana soruna yol açar:

- Bobin seti(uzunlamasına eğri): Genellikle uzunlamasına bobin eğriliğini düzeltmek için hassas bir düzeltme makinesi veya silindirli düzleştirme sistemi kullanılarak düzeltilebilir.

- Arbalet(genişlik boyunca eğimli): çıkarılması çok daha zordur ve genellikle son düzlüğü etkiler.

Süreç Kaynaklı Bozulma

Kesme ve şekillendirme gerilimleri, özellikle aşağıdakilerde malzeme kenarlarını büker veya yuvarlar:

- Daha kalın malzemeler

- Daha sert alaşımlar (örneğin paslanmaz çelik, yüksek mukavemetli çelik)

Bozulmayı en aza indirmek için:

- Delik açmaktan kaçının birbirine çok yakın veya yakın kenarlar—≥1,5× kalınlık bırakın.

- Delikleri koruyun Bükülmelerden veya formlardan ≥2x kalınlık uzakta.

- Eğer mümkün değilse, delik toleransını genişlet çarpıtmayı hesaba katmak için.

13.0Damgalı Parçalarda Yüzey Kozmetiklerinin Yönetimi

Alet İzleri

Yüksek kuvvetler nedeniyle, alet izleri kaçınılmazdır birçok durumda:

- Silme şekillendirmedış virajlarda çizikler bırakır.

- Çizim nedenleri şok hatları.

- Para basımı ve kabartma görünür basınç izleri bırakır.

Yaratıcı kalıp tasarımı ve ince işleme yüzeyleri bunları en aza indirebiliriz, özellikle de kozmetik görünüm önemlidir.

14.0Taşıma ve Yüzey Koruması

Çoğu damgalama şunlardır:

- Toplu elleçlenen üretim hatları aracılığıyla.

- Kitle bitti(döndürme, çapak alma, vb.)

- Toplu olarak paketlenmiş, çoğu zaman bireysel koruma olmaksızın.

Hassas parçalar için:

- Tanımlamak kozmetik gereksinimler çizimde.

- Dikkate almak bireysel ambalaj veya son bitirme işlemleri Eğer yüzey bütünlüğü kritik ise.

15.0Son Düşünceler

Bu metal damgalama tasarım prensiplerini anlayıp uygulayarak parça kalitesini önemli ölçüde iyileştirebilir, üretim maliyetlerini düşürebilir ve tutarlı bir üretilebilirlik sağlayabilirsiniz. İster doğru malzemeyi seçmek, ister derin çekme toleransı belirlemek, ister form dostu özellikler tasarlamak olsun, deneyimli takım mühendisleri ve üreticileriyle iş birliği yapmak en iyi sonuçları verecektir.

16.0Metal Damgalama Tasarımı Hakkında Sıkça Sorulan Sorular (SSS)

1. Metal damgalama için en uygun malzemeler hangileridir?

Metal damgalamada yaygın olarak kullanılan malzemeler arasında karbon çelikleri, paslanmaz çelikler, alüminyum, bakır ve pirinç bulunur. En iyi seçim, uygulamanızın mukavemet, şekillendirilebilirlik, iletkenlik, korozyon direnci ve maliyet verimliliği ihtiyaçlarına bağlıdır.

2Metal damgalı parçalarda çapakları nasıl en aza indirebilirim?

Çapaklar, kesme ve delme işlemlerinin normal bir yan ürünüdür. Çapak yüksekliğini en aza indirmek için:

- Optimum delme/kalıp boşluğunu kullanın (her tarafta ~8–10% malzeme kalınlığı)

- Aletin keskinliğini ve bakımını sağlayın

- Kozmetik uygulamalar için ikincil çapak alma veya yuvarlama işlemlerini göz önünde bulundurun

3. Damgalı metal parçalarda tipik olarak ne kadar tolerans bekleyebilirim?

Yüksek hassasiyetli uygulamalarda delikler veya kenarlar için standart boyut toleransları genellikle ±0,002 inç olarak tutulabilir. Ancak, toleranslar aşağıdakilere bağlı olarak gevşeyebilir:

- Malzeme kalınlığı ve temperi

- Takım aşınması ve strok hızı

- Özellik konumu (düz ve oluşturulmuş düzlemler)

4. Metal damgalama ile karmaşık 3 boyutlu şekiller elde edilebilir mi?

Evet. Progresif kalıplar ve bileşik takımlar kullanılarak, kıvrımlar, ofsetler, panjurlar ve sığ çekme gibi karmaşık şekiller elde edilebilir. Daha derin şekiller için, derin çekme damgalama kullanılır, ancak duvar kalınlaşması ve daralması meydana gelir.

5. Malzemenin geri yaylanması bükme hassasiyetini nasıl etkiler?

Geri yaylanma, daha sert malzemelerde ve daha dar kıvrımlarda daha belirgindir. Bunu telafi etmek için:

- Aşırı bükme açıları hafifçe

- Malzeme tane yönünü ve temperini hesaba katın

- Yaylanma etkisini önlemek için tasarlanmış şekillendirme araçlarını kullanın

6. Damgalı parçalarda delikler arasındaki minimum boşluk ne kadar olmalıdır?

Bozulmayı önlemek için delikler en azından aralıklı olmalıdır 1,5× malzeme kalınlığı ayrı tutun. Bir kıvrımın yakınındaki delikler için, bunları Bükme yarıçapından 2x malzeme kalınlığı uzakta.

7. Damgaladığım parça neden tam olarak düz değil?

Düzlük sorunları şunlardan kaynaklanabilir:

- Ham şerit halinde bobin seti ve tatar yayı

- Delinmiş özelliklerin yakınında aşırı malzeme incelmesi

- Desteklenmeyen kenarlara yakın şekillendirme işlemleri

Takım ayarlamaları veya ikincil düzleştirme işlemleri bu durumu hafifletmeye yardımcı olabilir.

8Metal damgalı parçalar kozmetik sınıfında olabilir mi?

Evet, ancak kozmetik gereksinimler çizimde açıkça tanımlanmalıdır. Takım tasarımı, işleme yöntemleri ve son işlemler (tamburlama veya koruyucu ambalajlama gibi) görsel kalite standartlarını karşılayacak şekilde uyarlanabilir.

9. Derin çekme ile germeli şekillendirme arasındaki fark nedir?

- Derin çizim malzemeyi boşluğa doğru çekerek duvarın kalınlaşmasına ve tabanın kapanmasına neden olur.

- Germe şekillendirme sacı bir kalıbın üzerine gererek duvarını inceltmek ve genellikle açık tabanlı olmak üzere iki şekilde yapılır.

Derin çekme, yüksek mukavemetli, kapalı kap benzeri şekiller için idealdir.

10. Metal damgalama tasarımında maliyetleri nasıl düşürebilirim?

- Standart ölçüleri ve yaygın alaşımları kullanın.

- Gerekmedikçe aşırı sıkı toleranslardan kaçının.

- Üretilebilirliği göz önünde bulundurarak tasarım özellikleri (örneğin, aralık, yarıçap, bacak uzunlukları)

- Tasarım aşamasının başlarında bir damgalama eviyle görüşün.

Referanslar

https://www.researchgate.net/figure/Schematic-presentation-of-the-conventional-deep-drawing-process_fig1_283671332

https://www.thefabricator.com/thefabricator/article/bending/r-d-update-edge-fracture-in-hole-extrusion-and-flanging-part-i

https://aminds.com/understanding-sheet-metal-stamping-guideline-for-buyers/