Bu blog yazısı, metal damgalamada kullanılan temel terminolojiyi tanıtmakta ve damgalama işlemlerinin temel işlevlerini açıklamaktadır. Ayrıca, yaygın kalıp tiplerini inceleyecek, farklı sıyırıcı tasarımlarını karşılaştıracak ve üretimde kullanılan temel kalıp süreçlerine daha yakından bakacağız.

1.0Metal Damgalama Kalıpları: Basit, Bileşik ve Progresif Tipler

Delme, genellikle bir kalıpta gerçekleştirilen en ciddi işlemdir, çünkü delme presi Birkaç tondan 1000 tonun üzerine kadar değişen kuvvetler uygular. Doğru pres hizalaması çok önemlidir. Kalıp seti, çalışma sırasında hizalamaya bir miktar katkıda bulunsa da, zayıf pres hizalamasını telafi edemez.

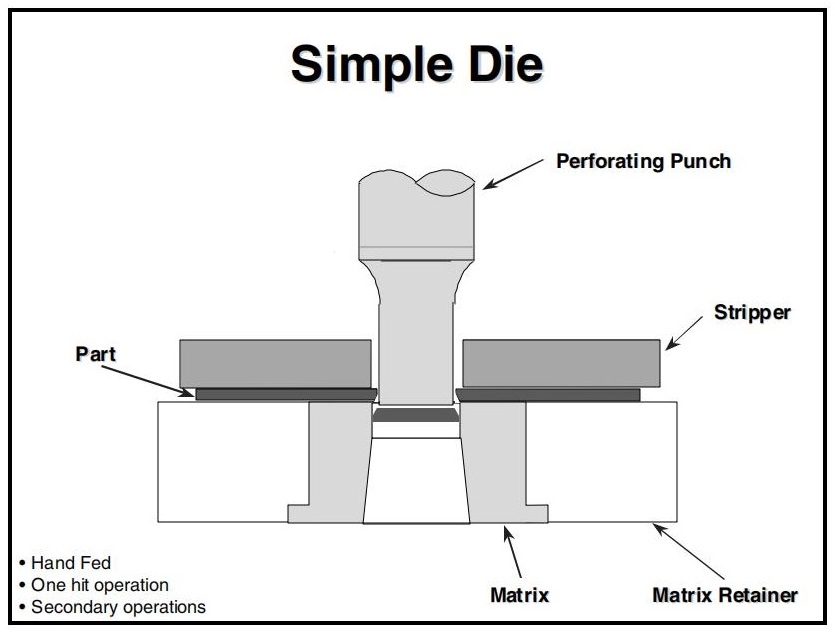

1.1Basit Kalıp

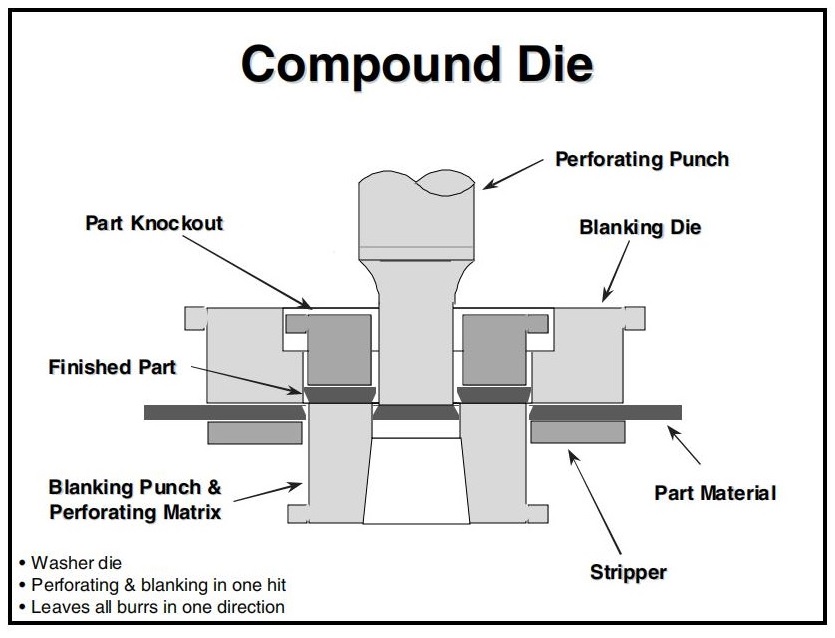

1.2Bileşik Kalıp

Bileşik kalıp, aynı istasyonda aynı anda bir parçayı keser ve deler. Genellikle delikler aşağı doğru açılırken parça yukarı doğru kesilir, bu da parçaların kalıptan düşmesine izin verir. Parça kalıpta kaldığı için, parçayı çıkarmak için bir yöntem gereklidir.

Bileşik kalıplar genellikle tek vuruşlu kalıplardır, ancak parça çıkarma işlemi doğru şekilde yönetilirse bir besleyiciyle sürekli olarak çalışabilirler. Açık Arkalı Eğimli (OBI) Kalıplar Kullanılarak basmak Eğimli pozisyonda hava üflemeli olarak konumlandırılması parçanın çıkarılmasına yardımcı olur.

Bileşik kalıpların avantajları:

- Minimum basın alanı gerektirir

- Tüm çapaklar aynı yöne bakıyor

- Delikler ve kesme kenarları arasında mükemmel doğruluk

- Progresif kalıplardan daha ekonomiktir

Dezavantajları:

- Sınırlı iç alan, kalıp bileşenlerini ince ve zayıf hale getirir

- Yoğun yük ve şok, takım arızası (zımba ve matris hasarı) riskini artırır

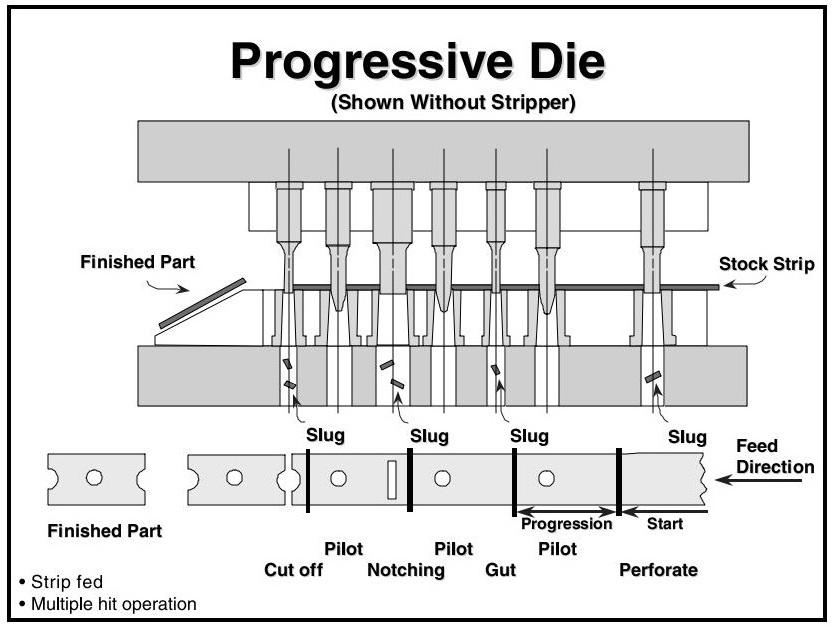

1.3İlerici Kalıp

Progresif kalıplar, ham rulo malzemeyi minimum elleçlemeyle bitmiş parçalara dönüştürmek için etkili bir yöntemdir. Malzeme kalıptan geçerken, kademeli olarak nihai ürüne dönüştürülür. Progresif kalıplar genellikle sağdan sola doğru hareket eder ve şeridi bir ileri bir geri hareket ettirir.

Baskı döngüsü başına ilerleme. İlk istasyonlar genellikle sonraki aşamalarda doğru hizalamayı sağlamak için pilot delikler açar.

Progresif kalıp tasarımlarının birçok çeşidi vardır; burada gösterilen, yaygın işlemleri ve terminolojiyi göstermektedir.

2.0 Metal Damgalama Sıyırıcılar: Sabit, Üretan ve Yaylı Tipler

Delme işleminden sonra parçayı delme ucundan sıyırmak önemlidir. Yaygın sıyırıcı türleri şunlardır:

- Sabit

- Üretan

- Bahar

Soyma kuvveti, malzeme türüne, kalınlığına ve delme-matris boşluğuna bağlıdır. Delme kuvvetinin neredeyse sıfırdan 25%'sine kadar değişir. Çoğu uygulama 10%'den fazla kuvvet gerektirmez.

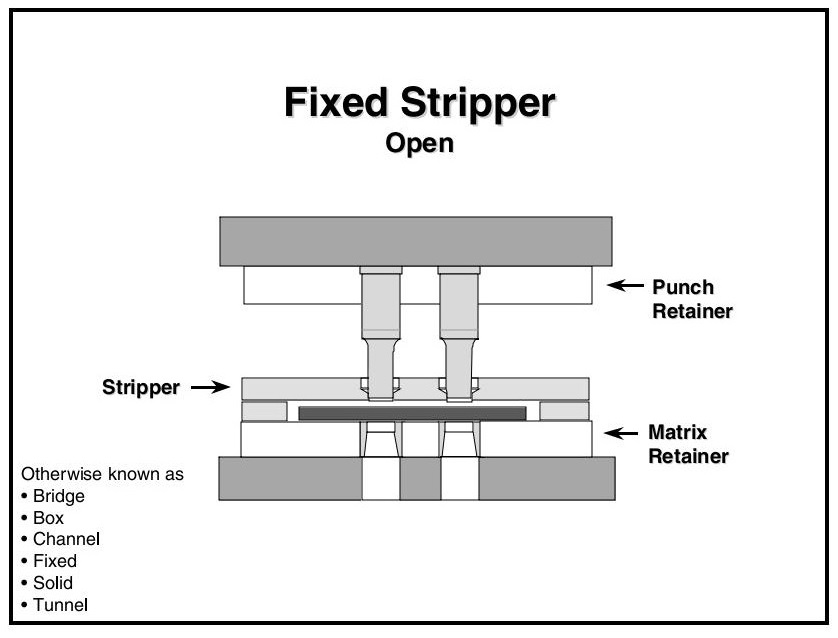

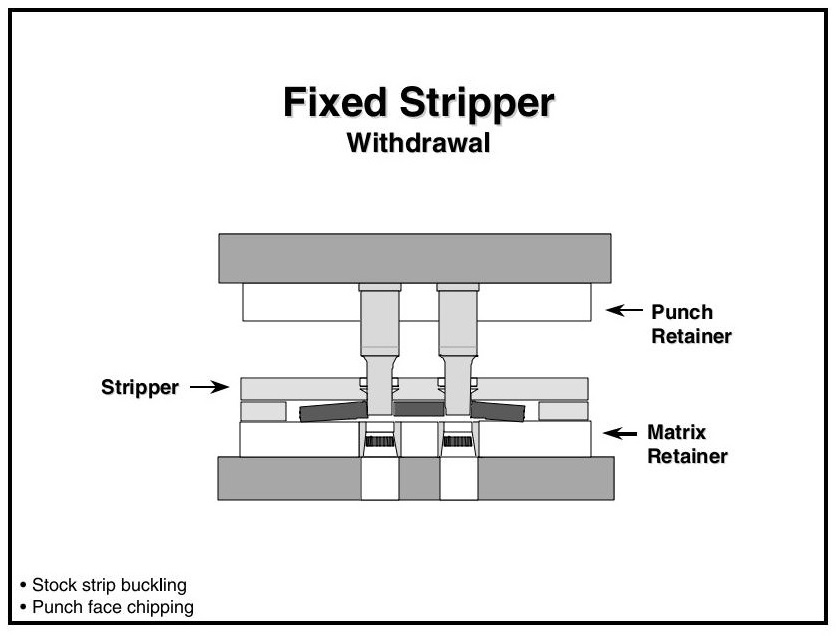

2.1Sabit Stripper

Ayrıca şu şekilde de bilinir:

- Kutu

- Kanal

- Sağlam

- Köprü

- Olumlu

- Tünel

Sabit sıyırıcı, kalıp tutucusu üzerinde sabit bir konuma monte edilmiş, boşluk yuvası bulunan bir çelik levhadır. Zımbaların herhangi bir müdahale olmadan geçmesini sağlayan delikler içerir. Kalıp açıldıkça, sıyırıcı malzemeyi aşağıda tutar ve zımbalardan çıkarır.

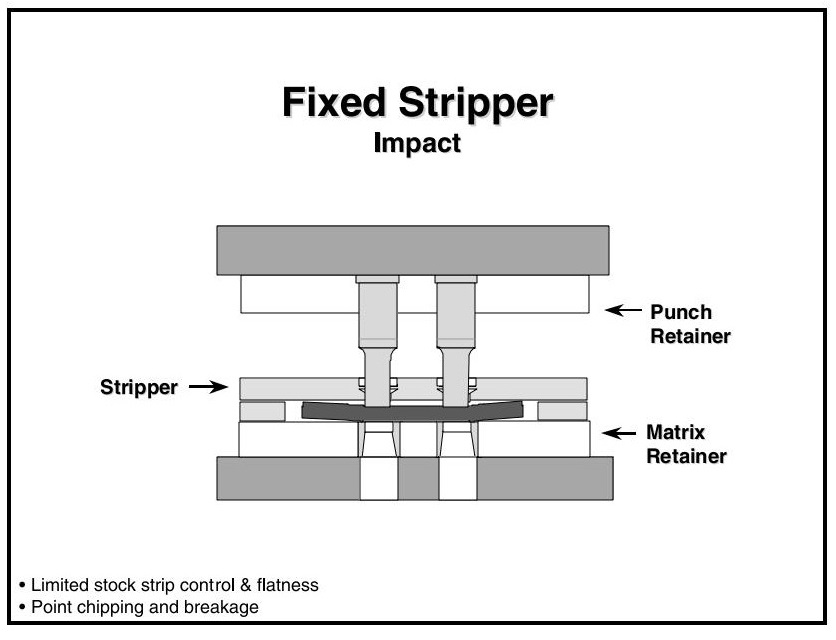

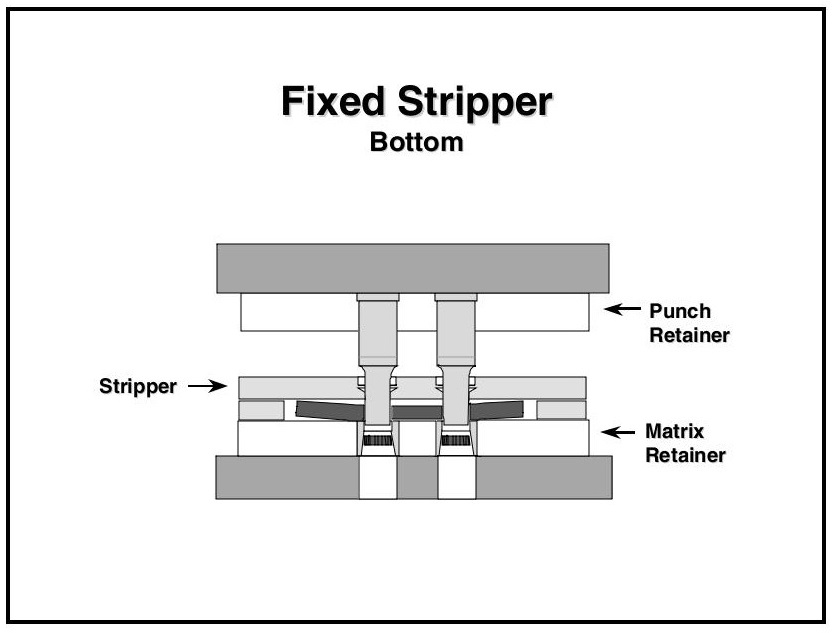

Sabit sıyırıcıların dezavantajları:

- Stok şeridini düz tutmayın

- Ani şoku ememez

- Kötü parça düzlüğü ve erken delme hatasıyla sonuçlanır

- Yaygın boşluk, malzeme kalınlığının 1,5 katıdır (genellikle 1/16″–1/8″)

- Delme noktasının altındaki malzeme deformasyonu şunlara yol açabilir:

- Delme kırma

- Hem parçanın hem de zımbanın yanal hareketi

- Zayıf parça kalitesi

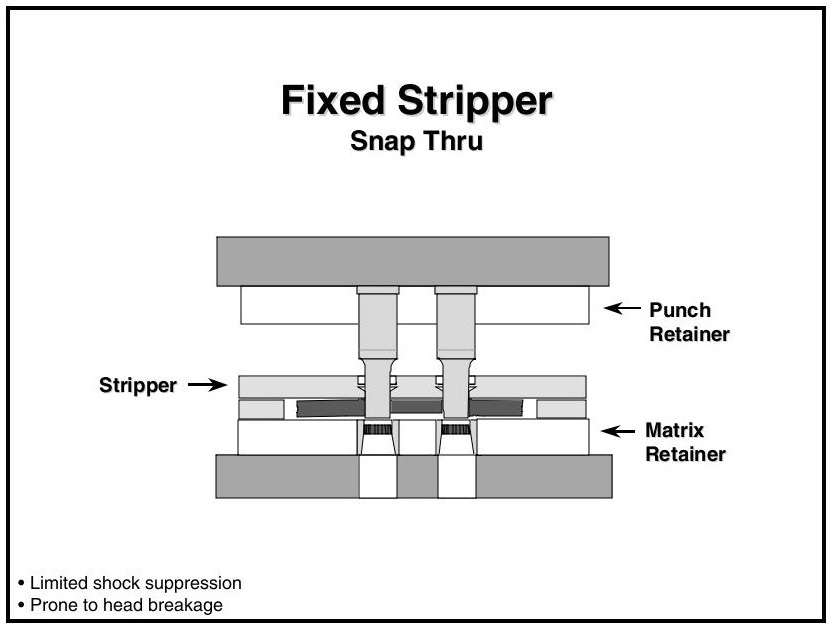

Snap-thru, ani bir yük boşalmasına neden olarak, delme uçlarını kırabilecek bir şok yaratır. Döngü sırasında oluşan malzeme burkulması, parçayı delme uçlarına bağlayarak sıyırma kuvvetini artırır ve delme yüzeyinin hasar görmesine yol açar.

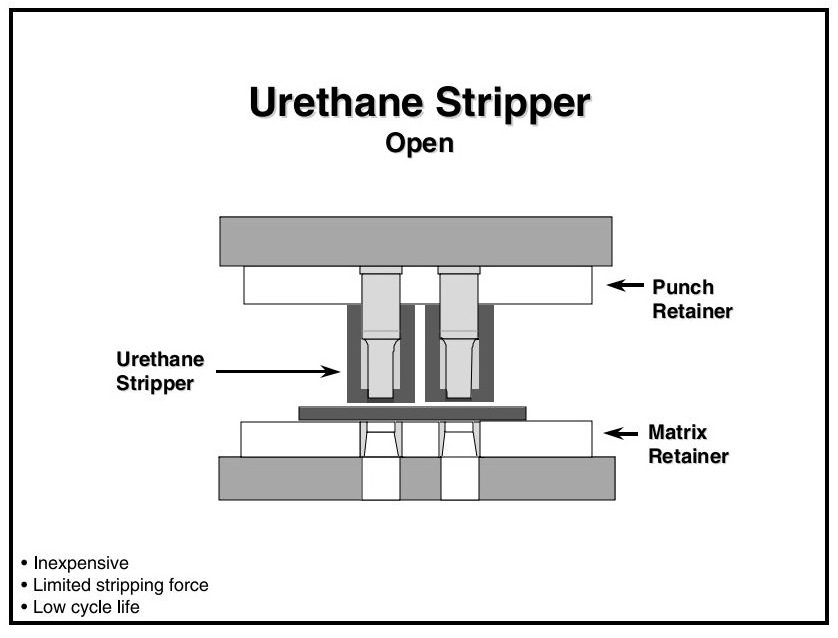

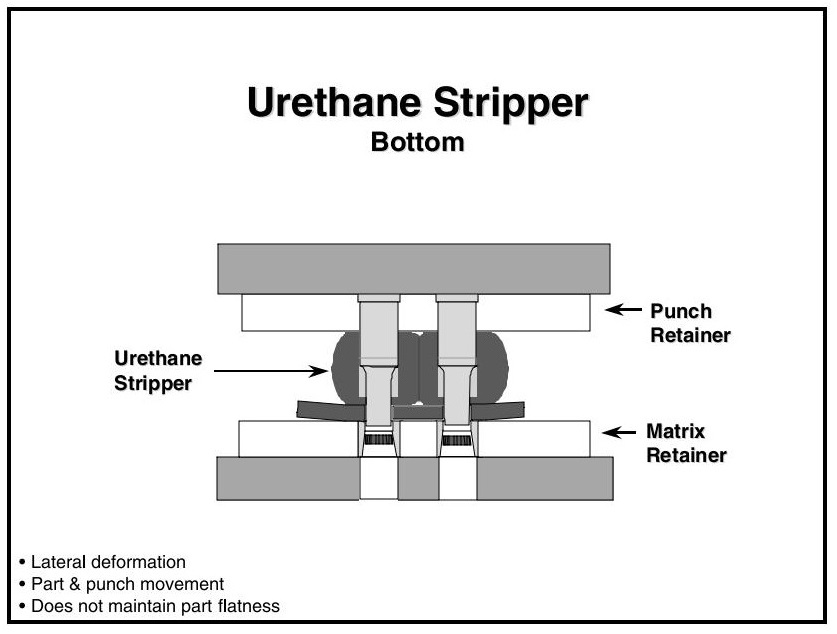

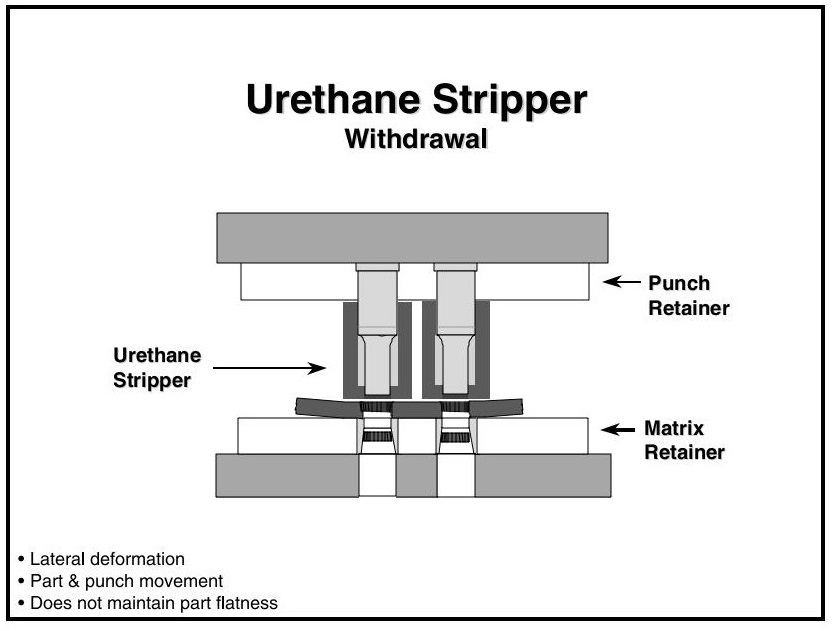

2.2Üretan Sıyırıcı

Üretan sıyırıcılar uygun maliyetli ve kullanımı kolaydır. Kalıba düşmelerini önlemek için zımbalara bastırılarak takılırlar.

Dikkat:

- Üretan zamanla yorulur ve gevşeyebilir

- Kalıba düşebilir ve hasara neden olabilir

- Kalıplanmış başlıklar tutuşu ve dayanıklılığı artırır

Performans Hususları:

- Üretan sıkışmak yerine deforme olur. Hacimsel yer değiştirme için yeterli alan yoksa, takım bileşenleri hareket edebilir veya hasar görebilir.

- Şeridi düz tutamıyorum

- Delme noktalarının etrafında hava sıkışmasına neden olabilir ve bu da merminin çekilmesine yol açabilir

- Deformasyon sırasındaki yanal hareket, hizalama sorunlarına yol açabilir. Geri çekilme sırasında üretan eski haline döner ve parçayı sıyırır, ancak parçanın şeklini bozabilir.

- Bazı üretan sıyırıcılar, deformasyonu azaltmak için çelik rondelalarla donatılmıştır. Ancak, şekillendirilmiş zımbalarda veya yüksek ön yüklemede bu tehlikeli olabilir, çünkü rondela ile temas zımbanın bozulmasına neden olabilir.

Önerilen tasarım: Yüz için yüksek sertlik, gövde için orta sertlik olmak üzere iki dereceli üretan, düzlük ve dayanıklılık arasında en iyi dengeyi sunar.

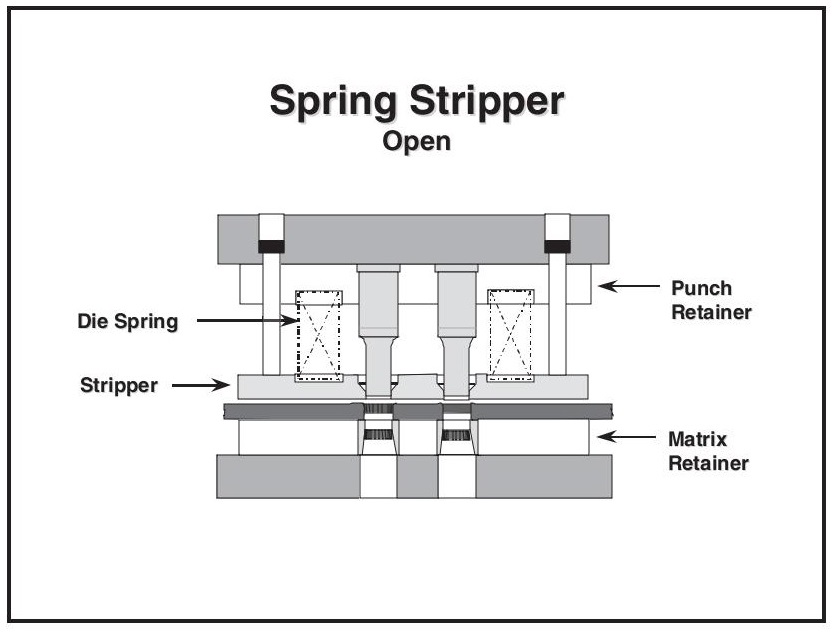

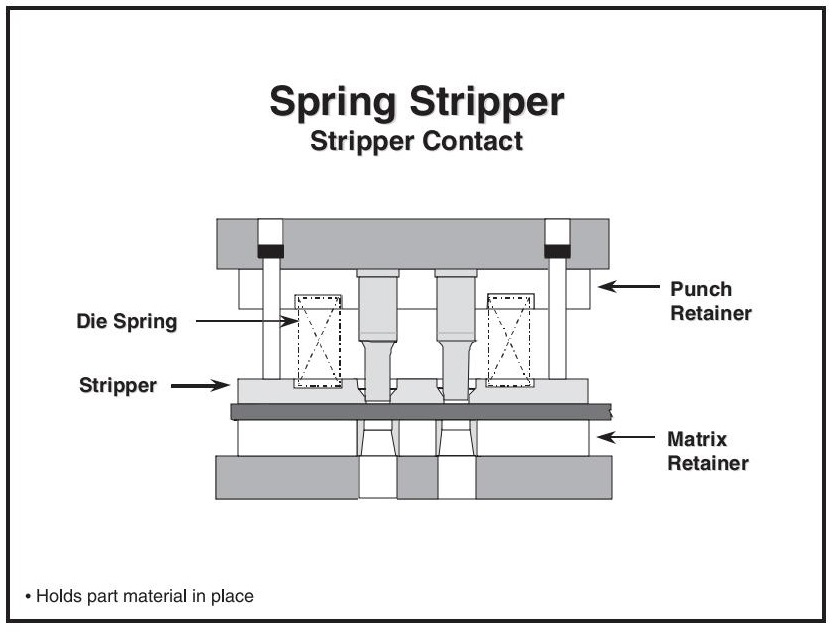

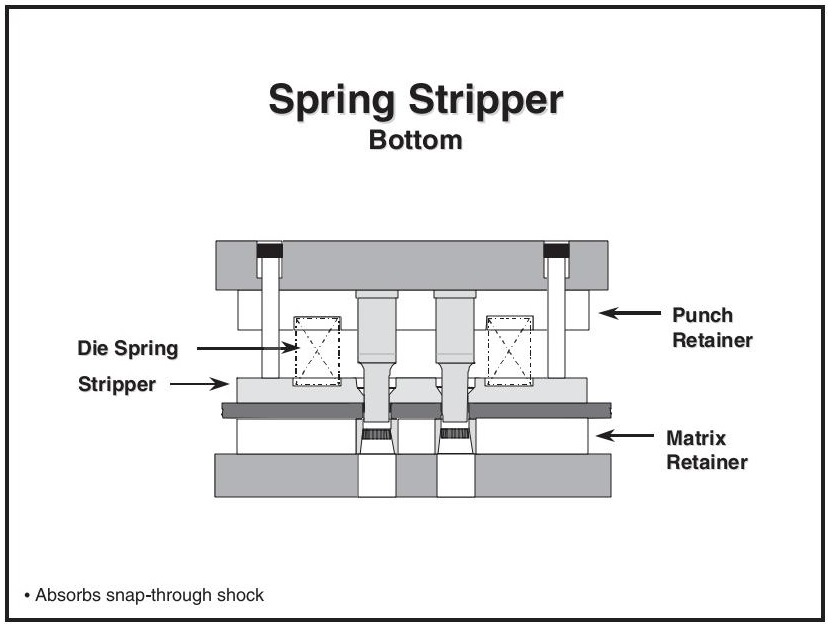

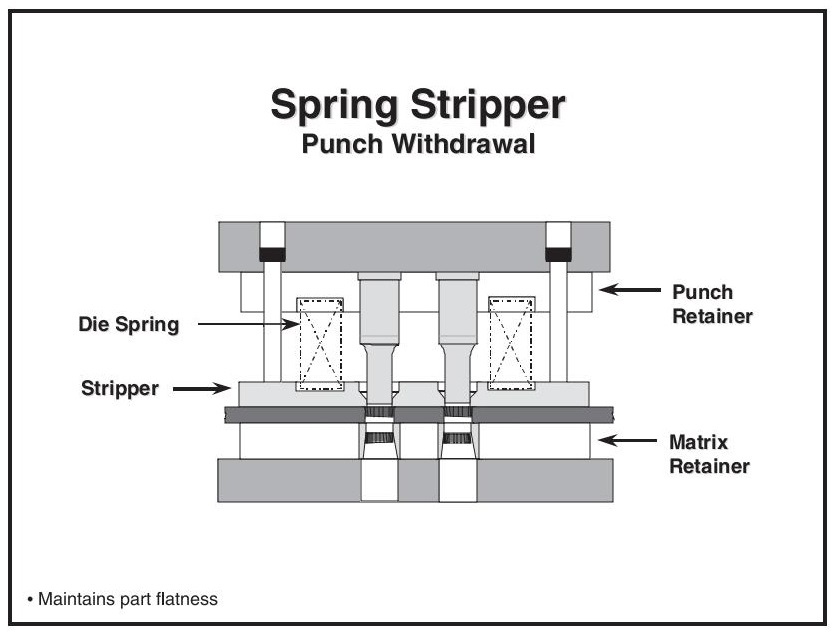

2.3Bahar Soyucu

Yaylı sıyırıcılar üstün performans sunar. Bunlar:

- Delme sırasında stok şeridini veya parçayı düz tutun

- Yumrukların kaldırılmasını veya asılı kalmasını önleyin

- Her vuruştan sonra kalıp performansının görsel olarak izlenmesine izin verin

- Çatlama şokunu emer ve çekilme şokunu ortadan kaldırır, aletin ve presin ömrünü uzatır

Delme uçlarının altında asılı kalırlar ve parçaya temas eden ilk bileşenler arasında yer alarak, parçanın çevrim boyunca sabit kalmasını sağlarlar.

Çalışma stroğu sırasında sürekli basınç şunları iyileştirir:

- Alet güvenilirliği

- Parça kalitesi

- Basının uzun ömürlü olması

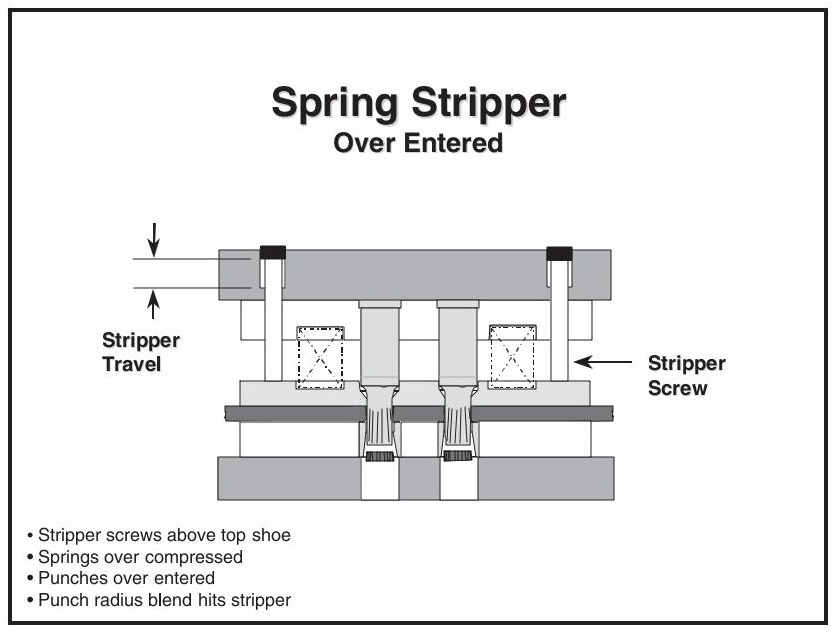

Önemli: Aşırı giriş (kalıpların önerilen kapatma yüksekliğinin altında kapatılması) şunlara neden olabilir:

- Soyma vidaları kırılmalı veya bükülmelidir

- Kalıp yayı aşırı sıkıştırması

- Zımba yarıçaplarıyla striptizci müdahalesi

- Aşınma ve zımba aşınması

3.0Metal Damgalama Delme Teknikleri: Delme, Pilotlama, Lansetleme ve Daha Fazlası

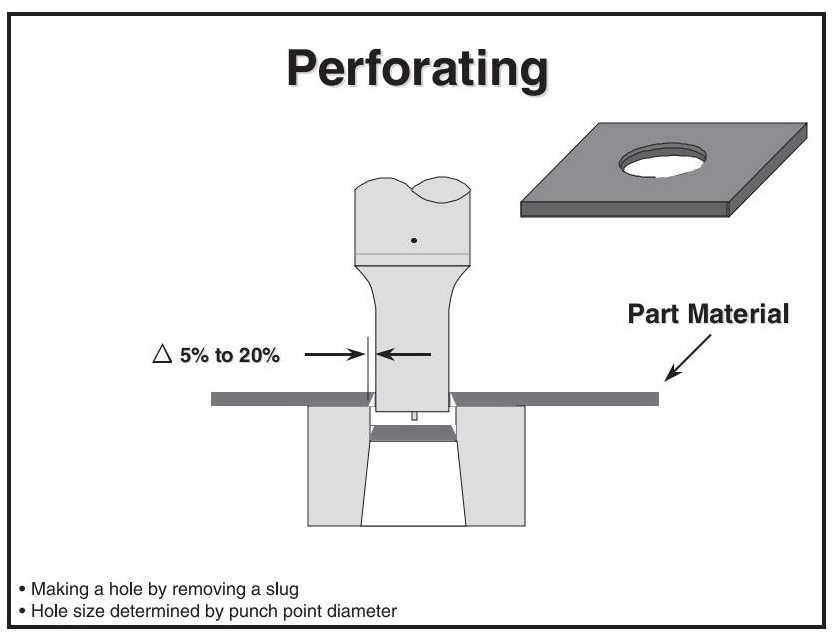

3.1Delme

Delme, bir külçeyi delerek delik oluşturur. Zımba, külçeyi keser ve delme noktasından biraz daha büyük olan bir kalıp açıklığından (matris) iter. Zımba etrafındaki tutarlı boşluk, doğru sonuçlar sağlar.

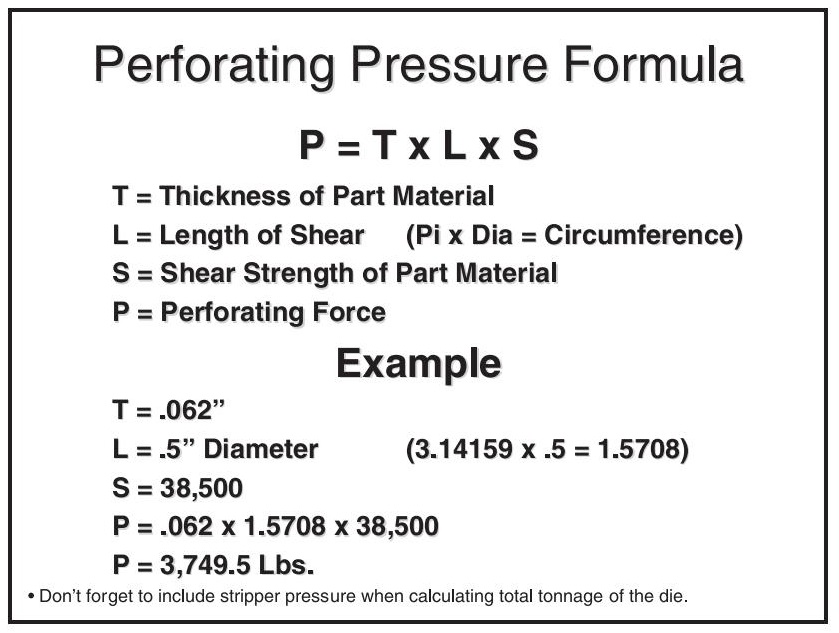

Tonaj Gereksinimleri:

Malzeme kalınlığını × kesme uzunluğunu (veya delik çevresini) × malzemenin kayma mukavemetini çarpın

Yuvarlak delikler için:

Çevre = π × Çap

Tipik malzeme kesme dayanımları:

- Alüminyum: ~50% çekme dayanımı

- Soğuk haddelenmiş çelik: ~80% çekme dayanımı

- Paslanmaz çelik: ~90% çekme dayanımı

Striptizci Basınç

Kalıp tonajı hesaplanırken sıyırıcı basıncı da hesaba katılmalıdır.

- Minimum = 8% delme kuvveti

- Bazı takım üreticileri 25%'ye kadar talepte bulunur

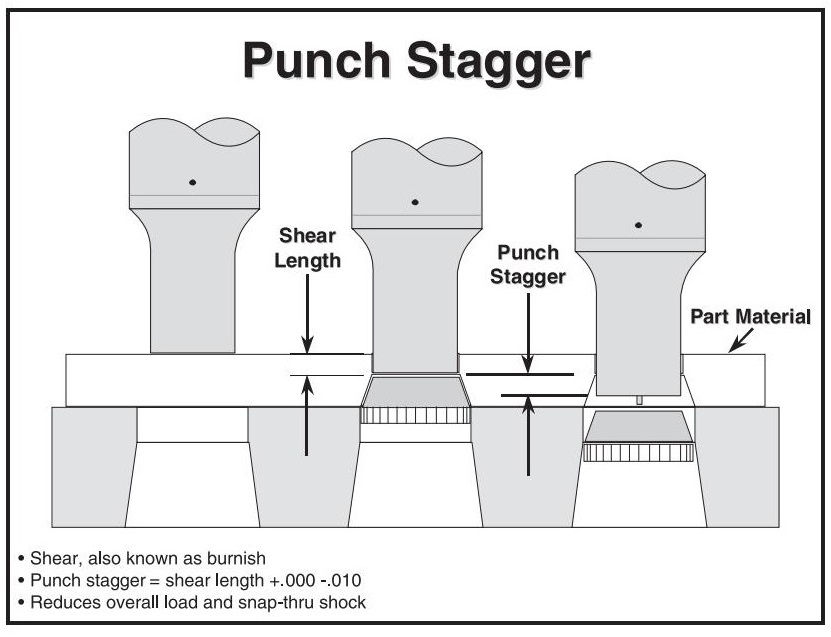

3.2Yumruk Sarsıntısı

Darbeyi ve darbeden kaynaklanan şoku azaltmak için yumruk uzunluklarını kademeli olarak ayarlayın. Zımbaları 2-3 gruba ayırın:

- Her grup şoku yarı yarıya veya üçte bir oranında azaltır

- Tipik şaşırtıcı miktar = stok kalınlığı

Daha İyi Yaklaşım: Cilalı Uzunluk Kullanın

- Parlatma uzunluğuna eşit veya biraz daha az olan kademeli uzunluk, hem darbeyi hem de kırılma şokunu büyük ölçüde azaltır

- Bir sonraki delme grubu, ilk grup kırılmadan önce malzemeye temas eder

- Birinci grubun anlık enerjisi ikinci gruba yardımcı olur

Bu özellikle yüksek hızlı damgalama için kritik öneme sahiptir:

- Yumruk girişini azaltır

- Aşınmayı ve çekmeyi en aza indirir

- Beslenme süresini artırır

3.3Boşluk

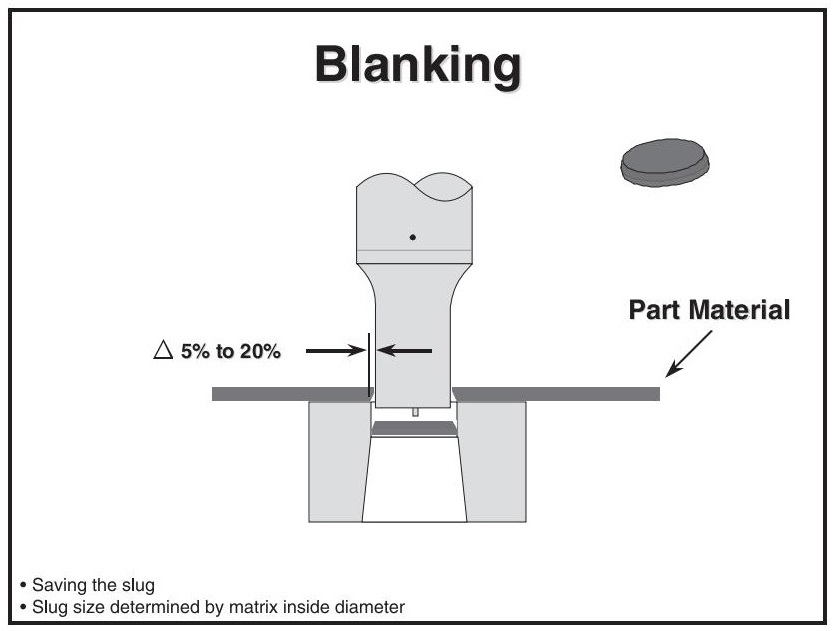

- Kesme, bir parçanın tüm dış profilinin tek bir işlemde kesilmesidir.

- Delmeye benzer, ancak sümüklü böcek bitmiş ürün haline gelir

- Çapak yönü, iç deliklerin/çentiklerin tersidir (bir bileşik kalıpta yukarı doğru boşaltma olmadığı sürece)

- Tonaj hesaplaması delme ile aynıdır

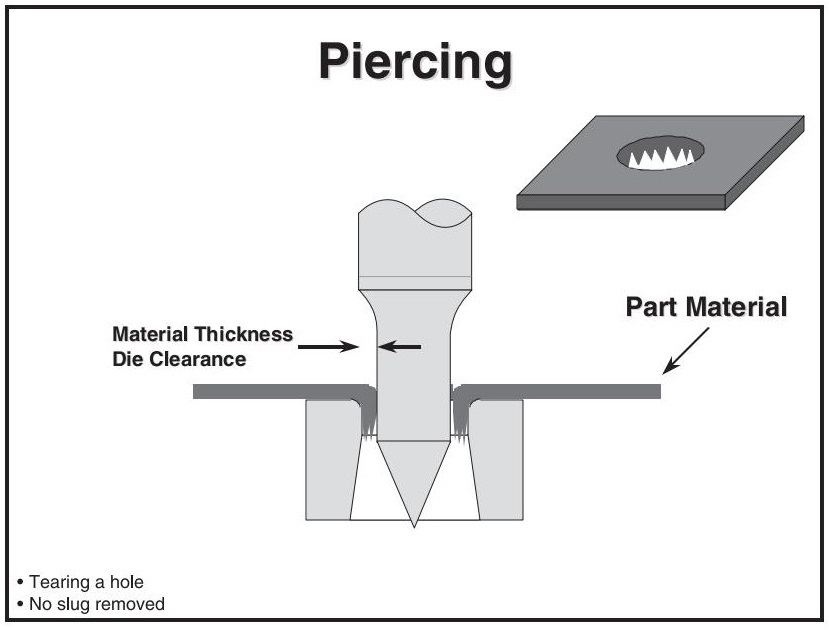

3.4Delme

- Delme, sümüklü böcekleri çıkarmadan delikler oluşturur

- Zımba, malzemeyi yırtarak pürüzlü bir kenar oluşturur

- Görünüş olarak bir gıda rendesindeki deliklere benzer

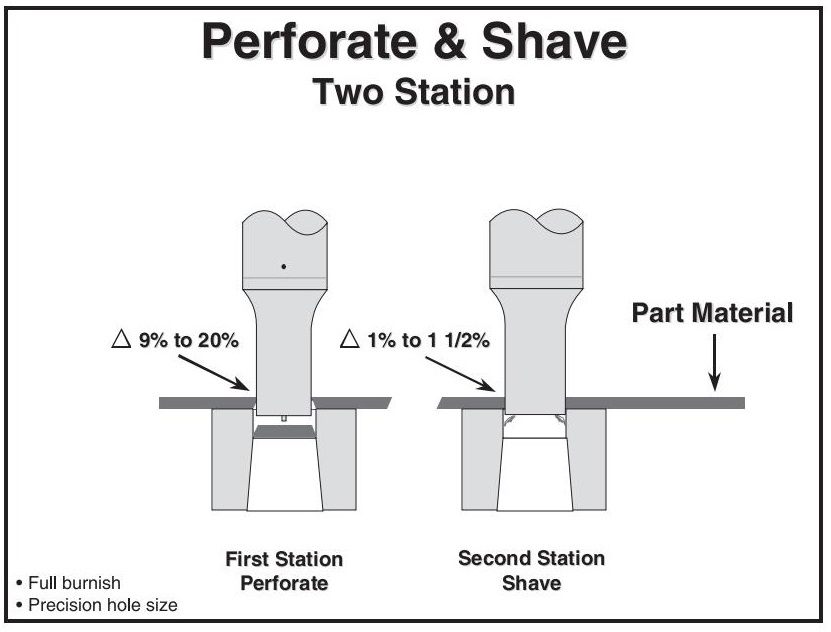

3.5Delin ve Tıraş Edin

Tıraşlama, delik içinde yüksek cilalı (kesme) bir alan oluşturur. İki istasyon kullanır:

- İlk istasyon: Takım ömrü ve azaltılmış iş sertleşmesi için optimize edilmiş boşluklu standart delme

- İkinci istasyon: Sıkı boşluklar kullanılarak son boyutta bir delik kesilir

- Taraf başına boşluk: 1–1,5% malzeme kalınlığı (toplam 2–3%)

- Çok fazla boşluk = delik kesilmesi ve tekrar kırılması

Takım Boyutlandırma:

- Tıraş delgisi = son delik boyutu

- Tıraş matrisi = delgeçten 2–3% daha büyük

- Delme delgisi = tıraş delgisinden daha küçük, aşırı çapak olmadan maksimum boşluk

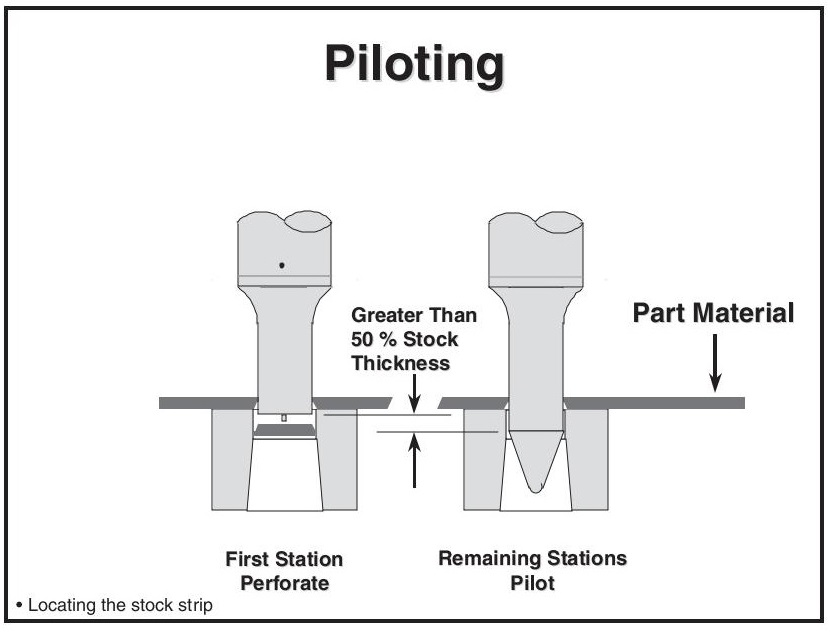

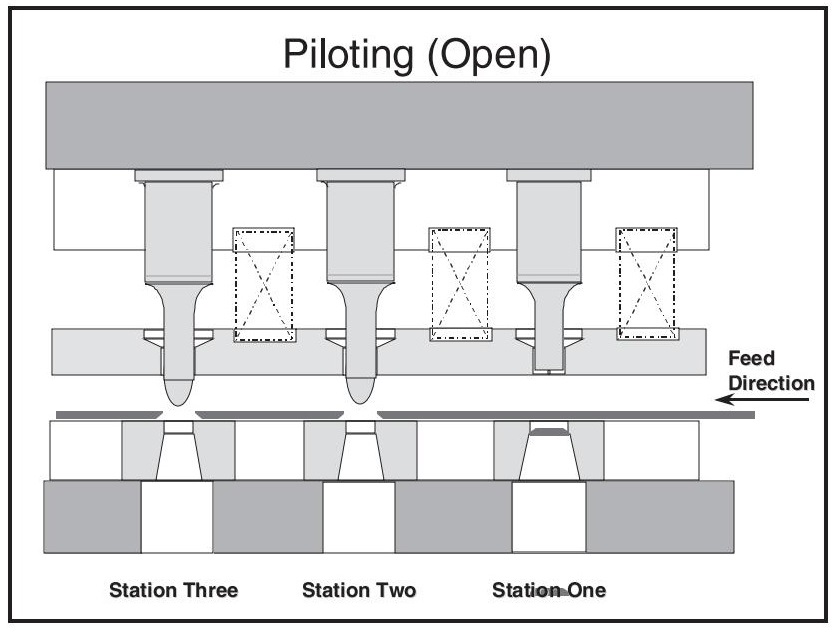

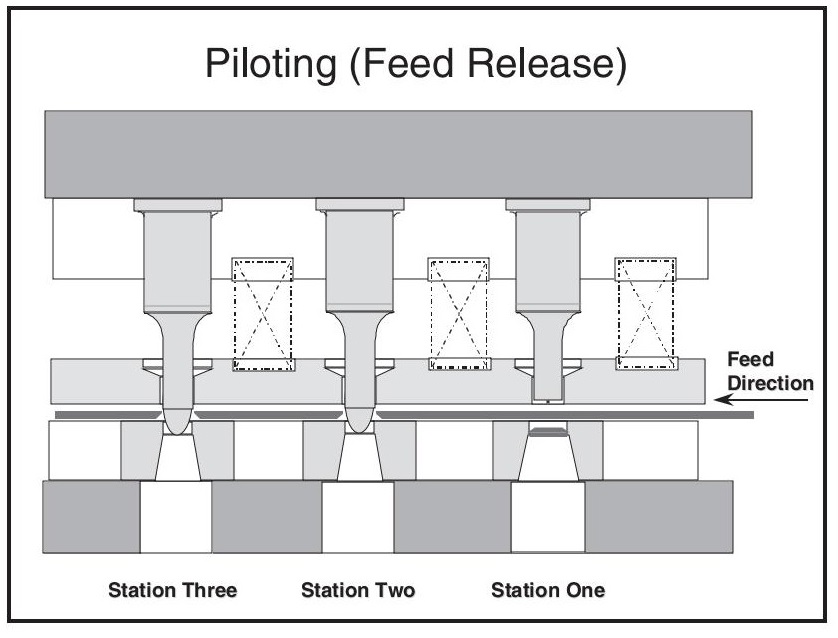

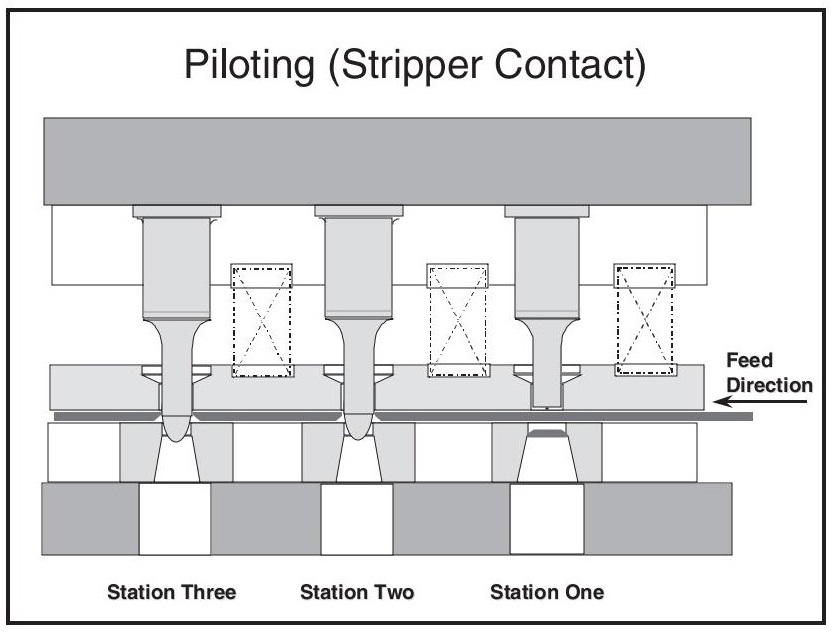

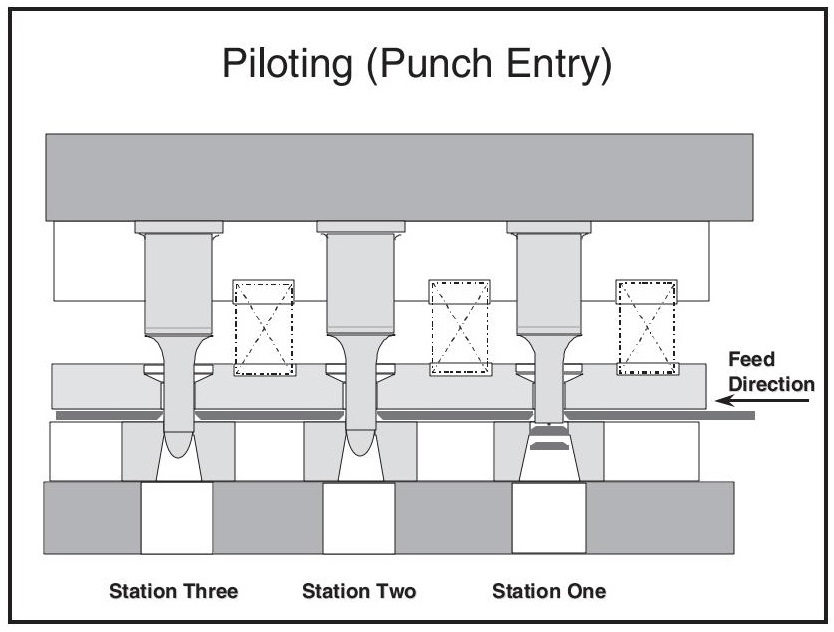

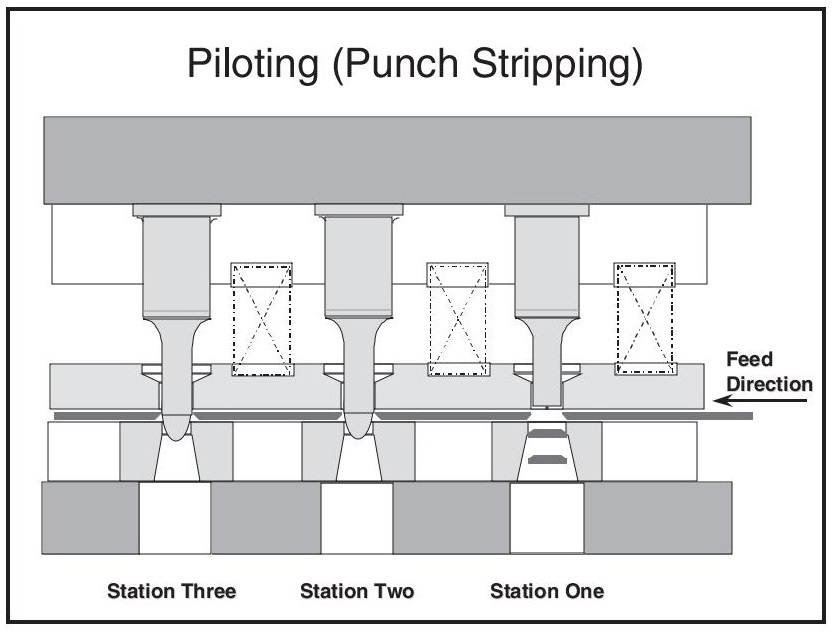

3.6Pilotluk

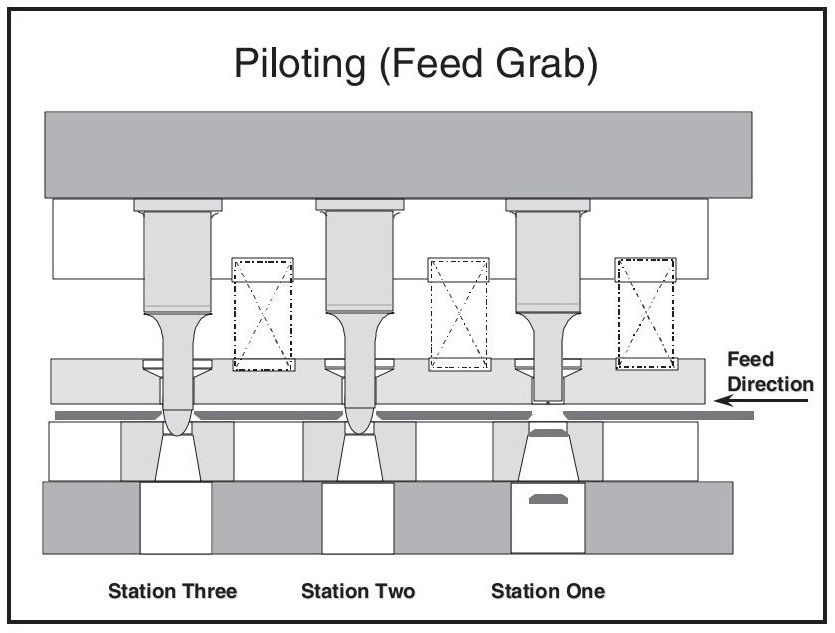

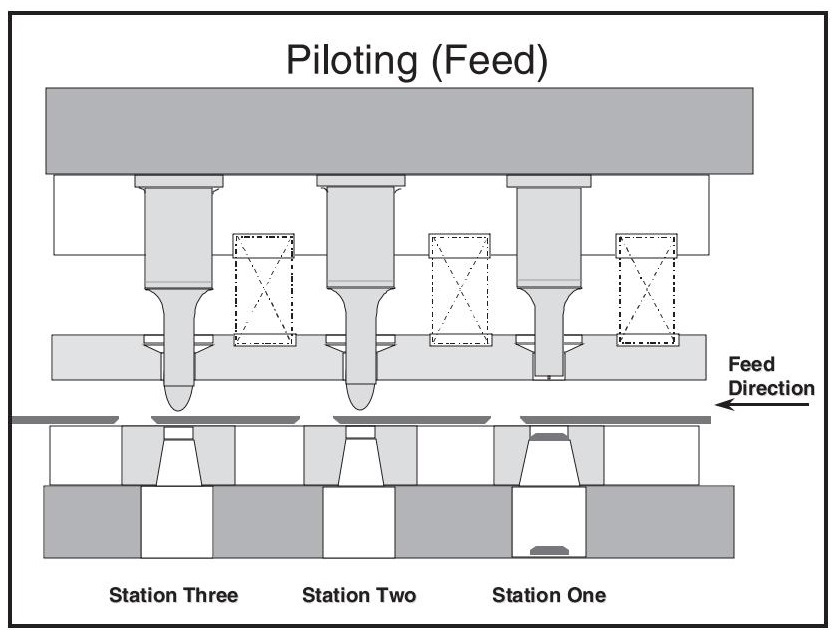

Pilotlar, stok şeridinin veya parça malzemesinin damgalama aleti içinde doğru bir şekilde konumlandırılması için kritik öneme sahiptir. Her işlem başlamadan önce doğru hizalamayı sağlarlar.

İşlev ve Zamanlama:

- Pilotlar, soyucu temas etmeden önce şeritte veya parçada önceden var olan delikleri devreye sokar

- Pilot burnu girişe başladığında, besleyici malzemeyi serbest bırakır ve pilotun stoğu doğru konuma çekmesine olanak tanır

- Daha sonra sıyırıcı malzemeyi sıkıştırarak yerine kilitler

- Delme zımbaları, pilot ve sıyırıcıdan sonra malzemeye temas eden son bileşenler olmalıdır.

Pilot Tasarım:

Pilotlar genellikle malzemeyi bozmadan girişi yönlendirmek için yuvarlak veya konik burunlara sahiptir

Pilot nokta çapı genellikle giriş sırasında yapışmayı önlemek için yerleştirme deliğini oluşturmak için kullanılan delme çapından 0,001 inç daha küçüktür

Çalışma Uzunluğu:

Çoğu basit kalıp uygulamasında, pilot çalışma uzunlukları delme zımbalarından 0,080" ila 0,125" daha uzundur

Kalıp Girişi ve Temizliği:

Tasarımcılar tasfiye stratejisi konusunda farklı görüşlere sahip:

- Parçanın altındaki sıkı boşluk (≤ 0,0005 inç) yanal destek ve hassas konum sağlar; şekillendirme veya kalın malzemeler için idealdir

- Dezavantajı: Sıkı beslemelerde, sıkı boşluk aşırı sıyırma kuvvetine, sürtünmeye veya özellikle bilyalı kilitli pilotlarda pilotun dışarı çekilmesine neden olabilir.

- Her taraftaki malzeme kalınlığı: Pilotu tutmadan malzemenin aşağı doğru çıkması için alan sağlar

- Dezavantajı: Geri yaylanma, ekstrüzyondan sonra sıyırma kuvvetini artırabilir

Sık sık yanlış besleme yaşanıyorsa önerilir: Destek ve serbest bırakmayı dengelemek için standart delme boşluğunu kullanın

Soyma Hususları:

- Pilotlar tamamen uzatılmış soyucunun ötesine uzandığından, kısmi soyma işlemine müdahale edebilirler

- Bu riski azaltmak için, pilotlar sıyırıcının ötesine malzeme kalınlığının 1/3 ila 1/2'sinden daha fazla çıkıntı yapmamalıdır.

Beslenme Sırası:

- Pilot yer tespit deliğine giriyor

- Besleyici malzemeyi serbest bırakır

- Pilot parçayı hizalar

- Soyucu parçayı yerinde sabitler

- Yumruklar malzemeye etki eder

- Pilot tamamen geri çekildikten sonra, besleyici malzemeyi bir sonraki istasyona ilerletir.

- Döngü tekrar ediyor

Profesyonel İpucu: Besleyiciyi, sıyırıcı malzemeyi kaldırmadan önce şeride geçecek şekilde ayarlayın. Bu, sorunsuz bir ilerleme sağlar ve hatalı besleme veya parça kayması riskini azaltır.

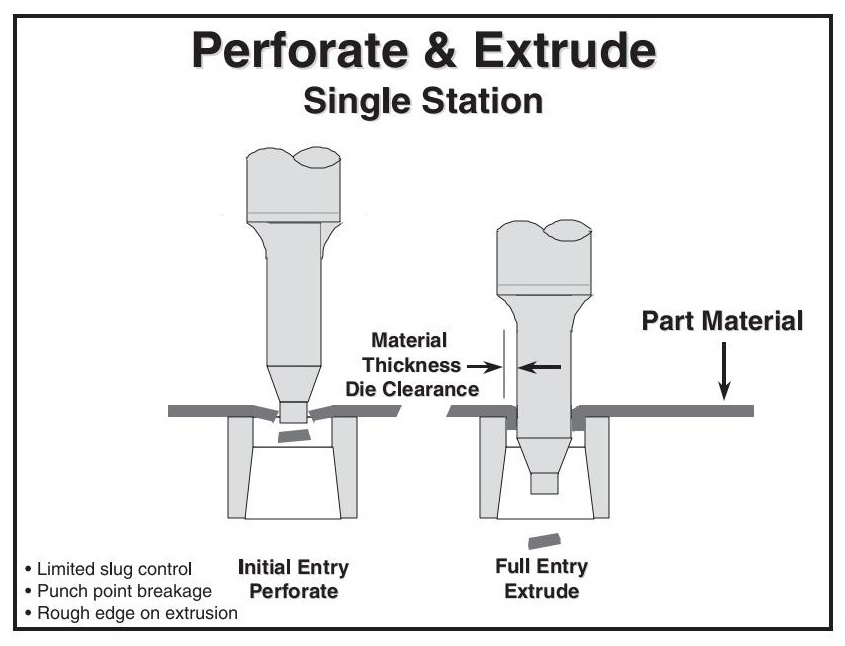

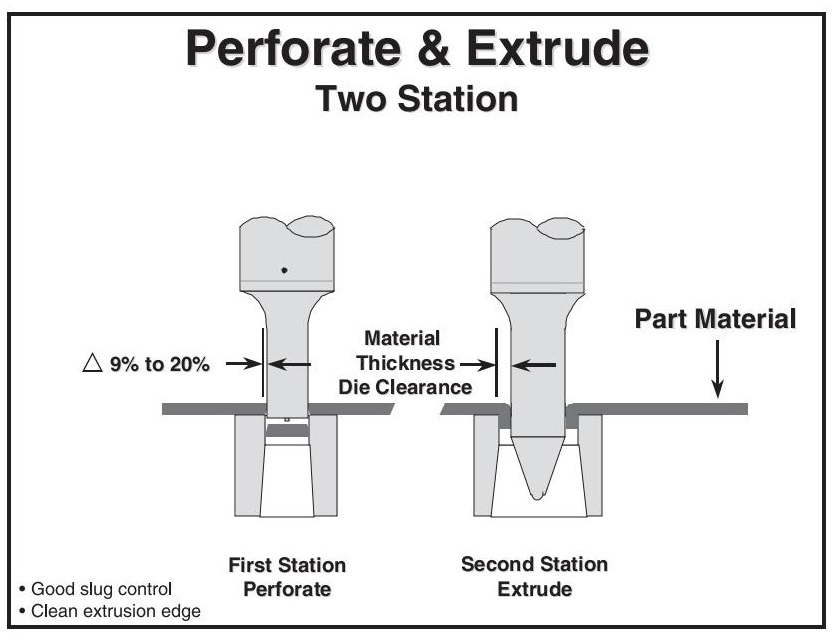

3.7Delin ve Ekstrüde Edin

Tek İstasyon (Tavsiye Edilmez):

- Kaba ekstrüzyon kenarı

- Yumruk burnu kırılması

- Salyangozun yuvarlanması veya sıkışması

İki İstasyonlu (Tavsiye Edilen):

- 1. istasyon: Perforeler

- 2. istasyon: Ekstrüzyonlar

Avantajları:

- Temiz ekstrüzyon kenarı

- İyi sümüklü böcek kontrolü

- Daha iyi alet güvenilirliği

Not: Standart pilotlar ekstrüzyon delgisi olarak kullanılabilir. En iyi performans için bunları taşlayıp parlatın.

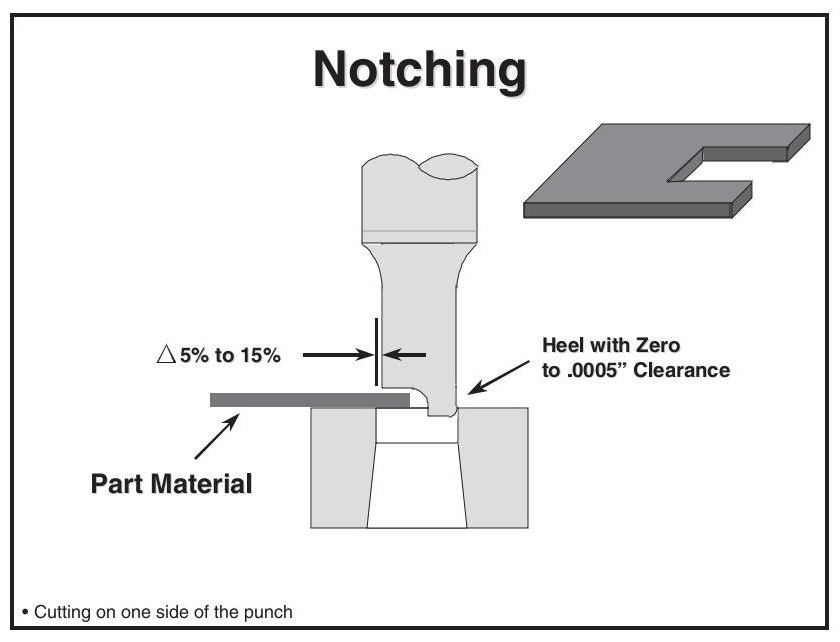

3.8Çentikleme

Çentikleme, bir parçanın kenarındaki deliğin bir kısmını çıkarmak için yapılır.

- Kesme işlemi yalnızca delginin bir tarafında gerçekleşir

- Yanal sapmaya neden olur → kesici kenarın karşısında bir topuk gerektirir

- Topuk önce matrisi devreye sokmalıdır

- Topuktaki küçük yarıçap matris hasarını önler

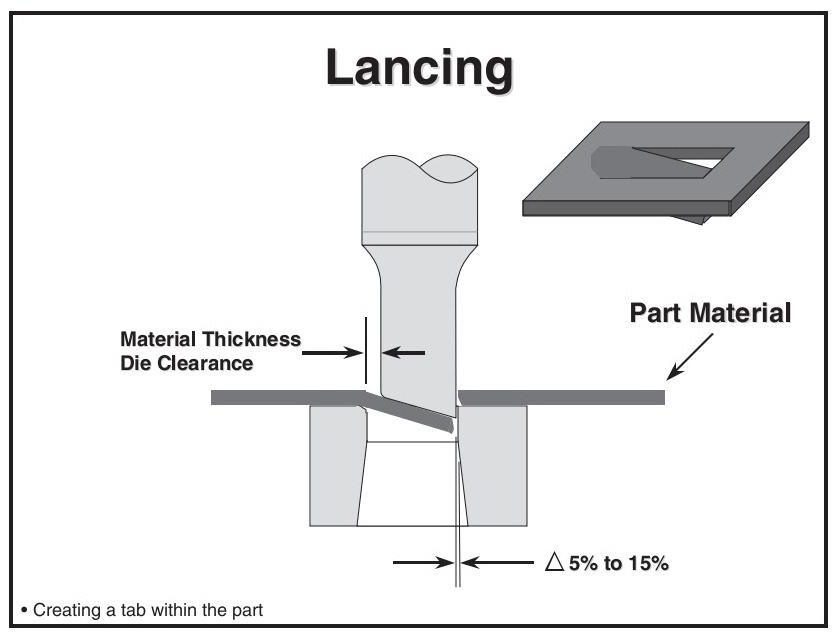

3.9Mızraklama

Lancing, bir mermiyi çıkarmadan parçanın içinde bir çıkıntı oluşturur.

- Genellikle tek bir kesme açısı içerir

- Kesilen kenarlar için normal boşluk kullanılır

- Bağlantılı kenar matrisin üzerine eğilir

- Bükme yarıçapının altındaki boşluk = malzeme kalınlığı

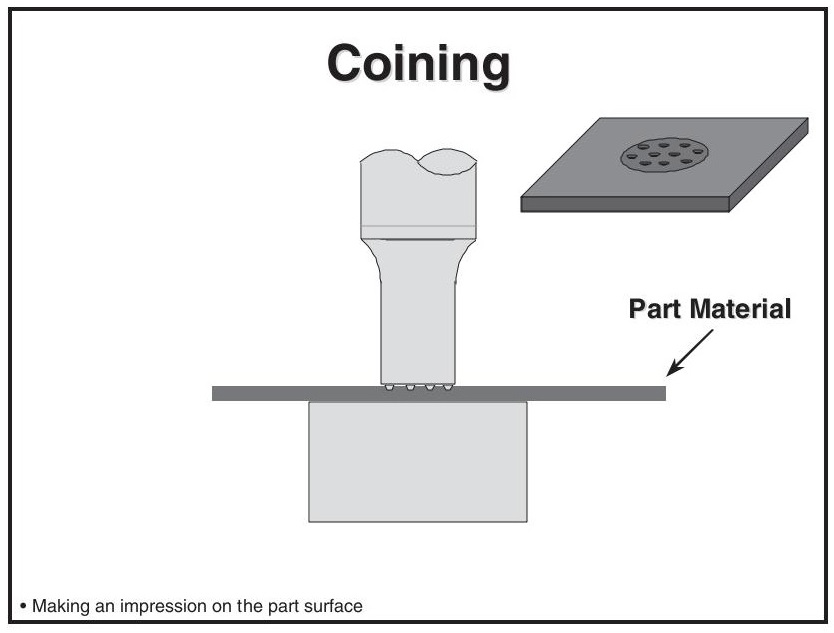

3.10Para basımı

Damgalama, parçanın yüzeyinde bir veya iki tarafta bir baskı oluşturur.

Genellikle şu şekilde kullanılır:

- İnce yerel alanlar

- Malzemeyi yerinden oynatın (Hiçbir parça çıkarılmaz)

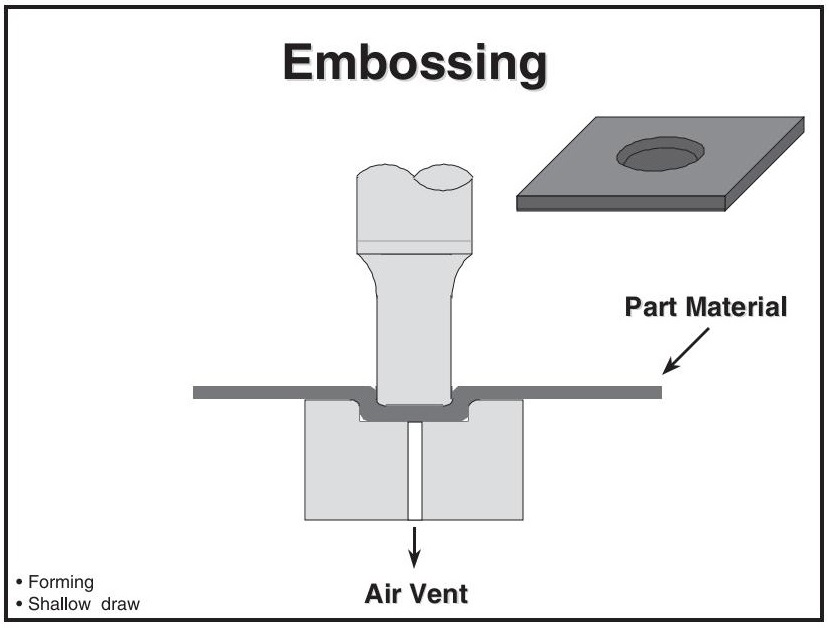

3.11Kabartma

Kabartma, malzemeyi inceltmeksizin şekil verir.

- Kör bir boşluk oluşturmak için bir zımba kullanılır

- Düz bir yüzey oluşturmak için tabanlar dışarı çıkar

- Parçanın şişmesini veya aletin kırılmasını önlemek için havalandırma delikleri önemlidir

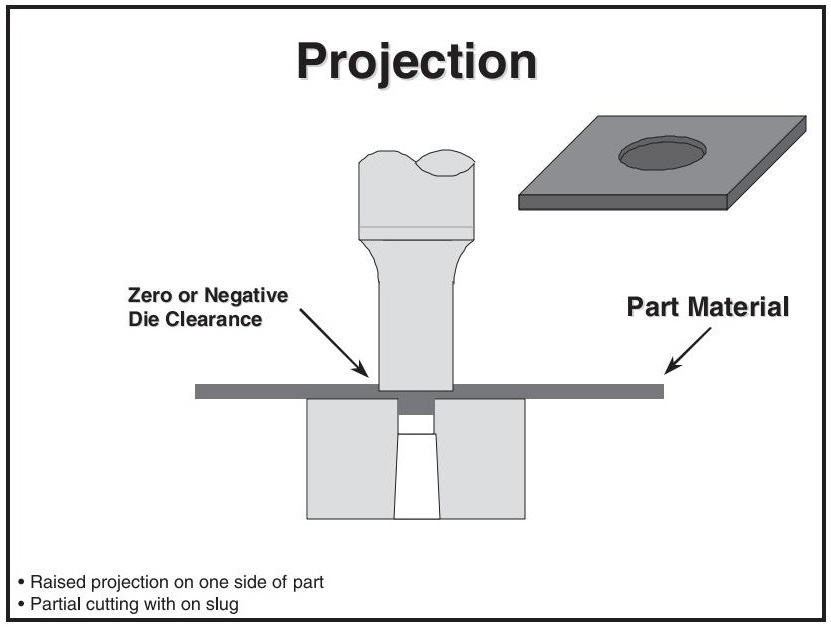

3.12Projeksiyon

Projeksiyon, malzemenin matris tarafında yükseltilmiş bir özellik oluşturur.

Sıfır veya negatif temizleme yoluyla elde edilir

Şunun için kullanılır:

- Kaynak kontakları

- Eşleşen parçalar için konum belirleyiciler

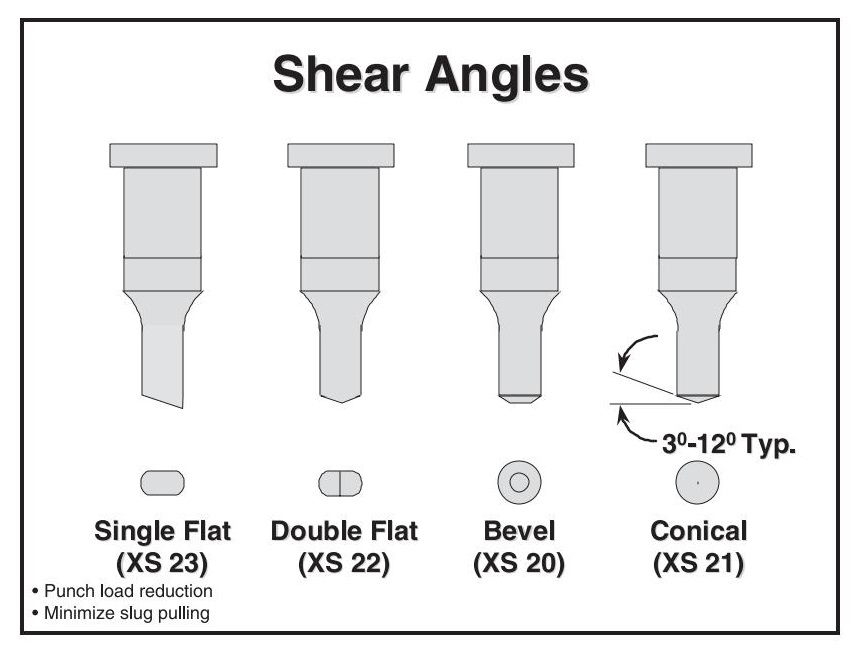

3.13Kesme Açıları

Kesme açıları delme yükünü azaltır ve slug kontrolünü iyileştirir.

| Tip | Kullanım Örneği ve Notlar |

| Tek Daire | Yükü azaltır ancak yanal zımba sapması, aşınma ve kırılmaya neden olabilir; şekillendirilmiş zımbalarda kullanılır |

| Çift Daire (Çatı Katı) | Dikdörtgen/dikdörtgen yumruklar için en iyisidir; içbükey şekillerden kaçının |

| Eğimli | İyi yük azaltma ve talaş direnci; aşınmaya daha yatkın |

| Konik | Yuvarlak zımbalar için en iyisidir; aşınmayı eşit şekilde dağıtır ve slug çekmesini en aza indirir |

4.0Özet

Metal damgalama, modern üretimde temel bir işlem olup, metal parçaların yüksek hızlı ve yüksek hassasiyetli üretimini sağlar. Bu makalede, bu süreci yönlendiren temel kavramları ve işlemleri ele aldık:

- Basit, bileşik ve progresif olmak üzere farklı kalıp tiplerinin rolleri ve her birinin ne zaman kullanılacağı.

- Önemi delme presi ve tutarlı sonuçlara ulaşmada doğru hizalama.

- Çeşitli sıyırıcı tiplerinin işlevi ve tasarımı: sabit, üretan ve yaylı sıyırıcılar.

- Temel damgalama işlemleri arasında delme, boşaltma, tıraşlama, çentik açma, delme, damgalama, kabartma ve daha fazlası yer alır.

- Tonaj hesaplaması, vuruş kademelendirmesi ve pilot tasarımı gibi terminoloji ve en iyi uygulamalar.

Bu prensipleri anlamak, yalnızca üretim kalitesini optimize etmeye yardımcı olmakla kalmaz, aynı zamanda takım ömrünü uzatır ve maliyetleri düşürür. İster yeni başlıyor olun ister bilginizi derinleştirmek istiyor olun, metal damgalamanın temellerine hakim olmak, gelişmiş kalıp tasarımı ve hassas üretim için sağlam bir temel oluşturur.

5.0SSS

Basit, bileşik ve progresif kalıplar arasındaki fark nedir?

- Basit kalıp: Her pres vuruşunda bir işlem gerçekleştirir (örneğin delme veya boşaltma).

- Bileşik kalıp: Tek bir strokta birden fazla işlemi tek istasyonda gerçekleştirir.

- İlerici kalıp: Şerit ilerledikçe birden fazla istasyonda ardışık işlemler gerçekleştirir.

Neden Damgalamada punch pres hizalaması bu kadar önemli midir?

Kötü hizalama, takımın erken aşınmasına, parça kusurlarına ve hatta presin hasar görmesine yol açabilir. Kalıp seti, presten kaynaklanan hizalama hatalarını tam olarak düzeltemez.

Bileşik kalıpların avantajları ve dezavantajları nelerdir?

- Artıları: Kompakt, ekonomik, hassas ve tüm çapaklar bir tarafa bakmaktadır.

- Eksileri: Sınırlı iç alan, yoğun şok yükü nedeniyle aletin arızalanma riski.

Ne dır Bir damgalama kalıbında sıyırıcının rolü nedir?

Bir sıyırıcı, delme işleminden sonra parçayı delme ucundan çıkarır. Sıyırma kuvvetini, parçanın düzlüğünü ve genel takım performansını kontrol etmeye yardımcı olur.

Hangi striptizci Hangi tip en iyisidir: sabit, üretan veya yaylı?

- Sabit: Düşük maliyetli ancak daha az kontrol; şok ve düzlük sorunlarına eğilimli.

- Üretan: Maliyet açısından avantajlıdır ancak zamanla bozulur; hizalama hatalarına neden olabilir.

- Bahar: En iyi performans ve güvenilirlik; darbeyi emer ve parçayı düz tutar.

Nasıl yapılır? BEN delme kuvvetini (tonaj) hesaplayınız?

Formülü kullanın:

Malzeme kalınlığı × kesme uzunluğu (veya delik çevresi) × kesme dayanımı

Yuvarlak delikler için örnek:

Çevre = π × Çap

Ne yumruk şaşırtıcı mıdır ve neden önemlidir?

Farklı delme uzunlukları, kırılma şokunu azaltır, takımları korur ve yüksek hızlı damgalama performansını artırır.

Ne var delme, körleme ve delme arasındaki fark nedir?

- Delme: Sümüklü böcekleri temizleyerek delikler açar.

- Boşluk: Dış profili keser; slug son kısımdır.

- Delme: Malzemeyi çıkarmadan delikler oluşturur (yırtır veya iterek açar).

Ne Kalıp damgalamada pilotajın amacı nedir?

Pilotlar, delme işleminden önce şeridin doğru konumlandırılmasını sağlar. Her pres döngüsünde malzemeyi hassas bir şekilde hizalamak için delikler açarak içeri girerler.

Ne madeni para basımı mı, kabartma basımı mı?

- Para basımı: İnce yüzey detayları oluşturmak veya kalınlığı azaltmak için malzemeyi yerinden oynatır.

- Kabartma: Malzemeyi inceltmeksizin, kabarık veya girintili şekiller oluşturur.