Modern üretimde, doğru metal şekillendirme sürecini seçmek, ürün kalitesini garantilemek, üretim maliyetlerini kontrol etmek ve genel verimliliği artırmak için kritik öneme sahiptir. En yaygın kullanılan teknikler arasında şunlar yer alır: metal damgalama Ve metal eğirmeHer biri parça geometrisine, malzemeye ve üretim hacmine bağlı olarak benzersiz avantajlar sunmaktadır.

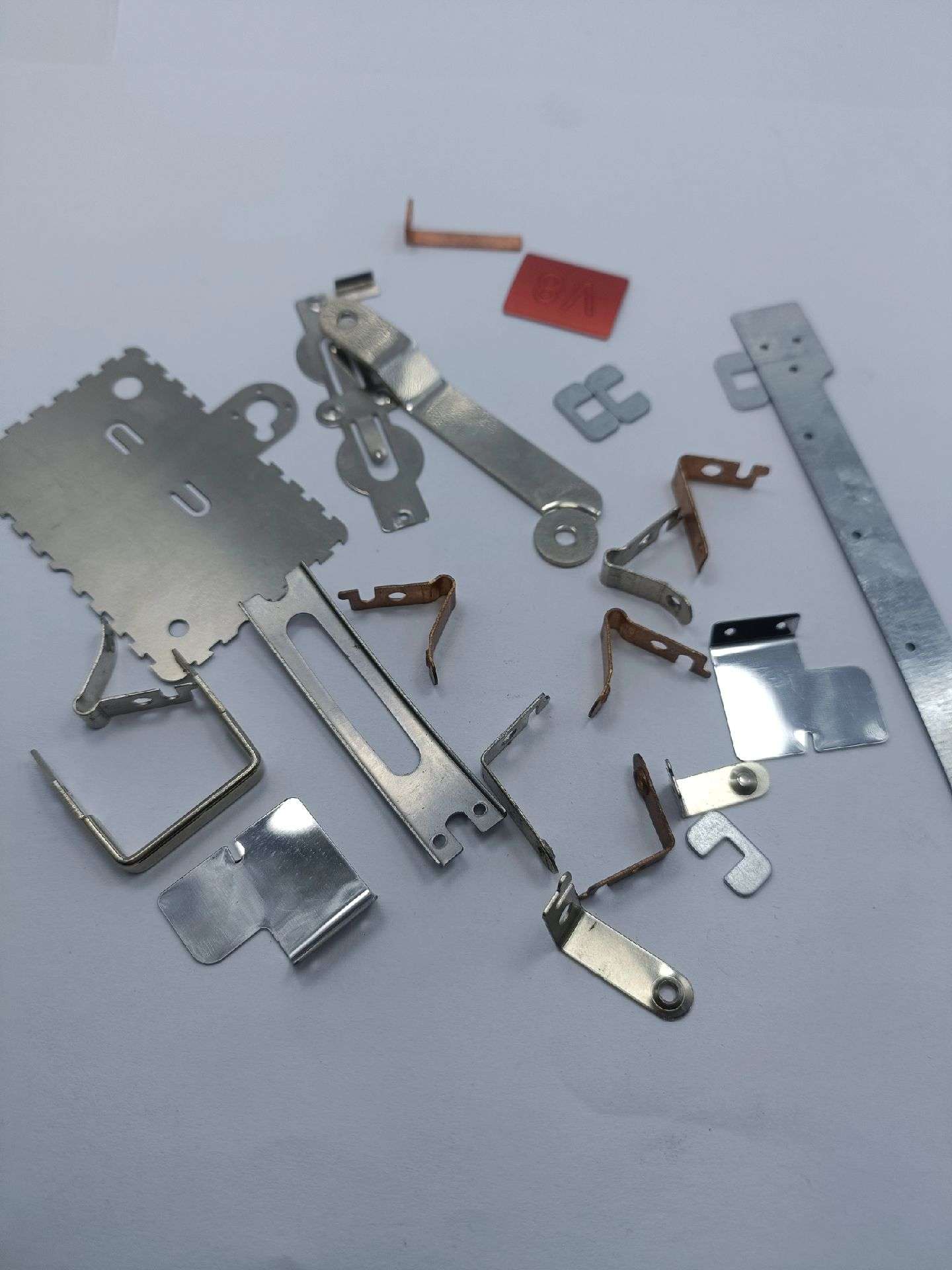

Sırasında metal damgalama metal levhaları şekillendirmek, konturlamak veya kabartmak için yüksek hassasiyetli kalıplar ve presler kullanır; bu da onu yüksek hacimli üretim için ideal hale getirir.metal eğirme Genellikle daha küçük partiler veya özel üretimlerde simetrik veya içi boş bileşenler oluşturmak için dönme kuvveti kullanır.

Bu makalede, uygulama ihtiyaçlarınız için en uygun olanı belirlemenize yardımcı olmak amacıyla iki süreç karşılaştırılmaktadır.

1.0Metal Damgalama Nedir?

Metal Damgalama Sürecine Genel Bakış

Metal damgalama, kalıplar ve mekanik veya hidrolik presler düz metal levhaları belirli şekillere dönüştürmek için. Yüksek darbe kuvveti uygulanarak, metal kesilmiş, bükülmüş, derin çizilmiş veya kabartmalı tek veya kademeli bir işlemde. Verimliliği ve tekrarlanabilirliği nedeniyle büyük ölçekli üretim için oldukça uygundur ve genellikle ikincil işleme ihtiyacını ortadan kaldırır.

Metal Damgalamada Tipik Adımlar:

- Boşluk: Ham sac levhanın önceden tanımlanmış şekillerde kesilmesi.

- Yumruklama:Malzemede delikler veya kesikler oluşturmak.

- Bükme:Metali açılar veya eğriler haline getirmek.

- Derin Çizim: Derinliği olan içi boş veya fincan benzeri şekiller üretmek.

Yaygın Olarak Kullanılan Malzemeler:

- Soğuk haddelenmiş çelik

- Paslanmaz çelik

- Alüminyum alaşımları

- Bakır ve pirinç

Tipik Uygulamalar:

- Otomotiv gövde panelleri

- Cihaz muhafazaları

- Yapısal braketler

- Elektrik donanım bileşenleri

1.1Metal Damgalamanın Avantajları

Metal damgalama, tutarlılık ve hassasiyetin önemli olduğu yüksek hacimli üretim senaryolarında mükemmeldir. Süreç şunları sunar:

- Yüksek hızlı verim:Büyük siparişlerde üretim oranlarını maksimize eder.

- Mükemmel boyutsal doğruluk: Tüm parçalarda sıkı toleransları korur.

- Maliyet etkinliği: Büyük üretim serilerinde birim maliyeti azaltır.

- Karmaşık geometriler: Tek bir işlemde karmaşık şekiller oluşturma yeteneğine sahiptir.

- Süreç otomasyonu: Manuel işçiliği en aza indirir ve tekrarlanabilirliği artırır.

- Dayanıklı bileşenler: Yüksek yapısal mukavemete ve uzun ömre sahip parçalar üretir.

1.2Metal Damgalamanın Sınırlamaları

Metal damgalama, seri üretim için önemli avantajlar sunarken, tasarım ve planlama aşamalarında dikkate alınması gereken bazı sınırlamaları da beraberinde getirir:

- Yüksek ilk takım ve kurulum maliyetleri:Damgalama kalıplarının tasarımı ve üretimi başlangıçta önemli miktarda yatırım gerektirir.

- Düşük hacimli çalışmalar veya prototipleme için maliyet açısından uygun değil: Yüksek üretim hacimleri için en uygunudur; küçük partiler genellikle düşük yatırım getirisi ile sonuçlanır.

- Sınırlı tasarım esnekliği:Takım tamamlandıktan sonra tasarımda değişiklik yapmak zor ve maliyetlidir.

- Kalın ölçülü metaller için daha az uygundur: Kalın metal sacların damgalanması aşırı takım aşınmasına ve işlem verimliliğinin azalmasına yol açabilir.

- Malzeme israfı:Bu işlem sıklıkla yönetilmesi veya geri dönüştürülmesi gereken önemli miktarda hurda malzeme üretir.

2.0Metal Döndürme Nedir?

Metal Döndürme İşlemine Genel Bakış

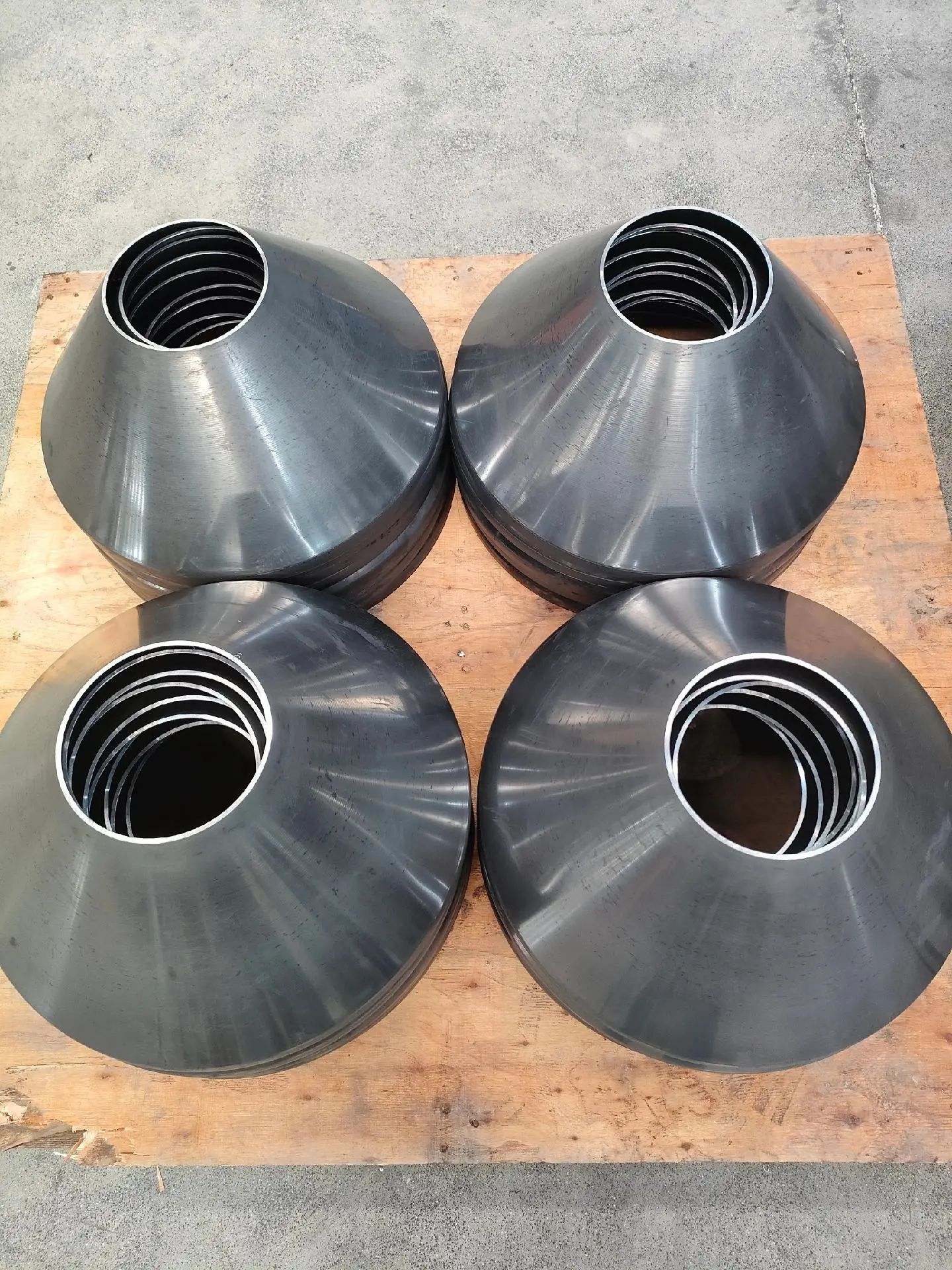

Metal döndürme, bazen geleneksel çömlekçilik teknikleriyle karşılaştırılan, yerelleştirilmiş kuvvet ve sürekli dönüş kullanarak düz metal boşlukları simetrik, içi boş şekillere dönüştürür. Bir çömlekçinin bir çarkta kili şekillendirmesi gibi, erken metal eğirme yöntemleri bu kavramdan esinlenmiştir ve o zamandan beri yaygın olarak kullanılan hassas, çok yönlü bir işleme dönüşmüştür. havacılık, otomotiv, gıda işleme, aydınlatma, ilaç ve savunma endüstriler.

Eğirme işlemi sırasında, metal bir boşluk yüksek hızda döndürülür; genellikle bir metal eğirme makinesi torna—bir silindir veya şekillendirme aleti basınç uygularken, malzemeyi bir mandrel (ayrıca dönen ayna olarak da adlandırılır) üzerinde kademeli olarak şekillendirir. Yöntem, metallerin sünekliğinden yararlanır ve üretmek için idealdir eksenel simetrik parçalar koni, silindir, kubbe ve yarım küre gibi.

2.1Metal Döndürme İşleminin Temel Özellikleri

- Uygulama Kapsamı: Koniler, silindirler ve küresel kapaklar gibi eksenel simetrili bileşenler için en uygunudur.

- Besleme Yöntemi: Takımlar CNC kontrollü sistemler kullanılarak manuel veya otomatik olarak beslenebilir.

- Üretim Türü: Düşük ve orta hacimli üretim ve yüksek mukavemetli parçalar için idealdir.

2.2Hassas Metal Döndürme İş Akışı

- Boş Hazırlık:Metal disk veya ham madde istenilen ebatta kesilir.

- Kurmak:Boş parça, dönen bir torna tezgahına sabitlenmiş bir mandrele monte edilir.

- İplikleme/Şekillendirme:Boş parça yüksek hızda döndükçe, bir silindir veya şekillendirme aleti onu yavaş yavaş mandrele doğru bastırarak istenilen şekle sokar.

- Bitirme: Oluşturulan parça, boyut ve yüzey gereksinimlerini karşılayacak şekilde kesilir ve ince ayarlanır.

Metal damgalama, yüksek hacimli parça üretiminde baskın bir yöntem olmaya devam etse de, bazı zorluklar sunmaktadır. küçük parti veya dalgalanan talep senaryolar. Bu gibi durumlarda, metal döndürme, takım yatırımını azaltarak ve tedarik zinciri esnekliğini iyileştirerek daha çevik ve uygun maliyetli bir alternatif sunar.

2.3Yaygın Kullanılan Malzemeler

- Alüminyum

- Bakır

- Paslanmaz çelik

- Titanyum

- Nikel alaşımları

2.4Tipik Ürünler

- Aydınlatma reflektörleri ve muhafazaları

- Tencere gövdeleri

- Basınçlı kap uç kapakları

- Havacılık radomeları

- Hoparlör muhafazaları

2.5Metal Döndürmenin Avantajları

- Düşük hacimli çalışmalar için uygun maliyetli:Düşük takım maliyetleri, eğirmeyi küçük ve orta ölçekli üretim hacimleri için ideal hale getirir.

- Esnek üretim: Daha kısa kurulum süreleri ve basitleştirilmiş takımlar, teslim sürelerini azaltır.

- Yüksek kaliteli çıktı: Eğirme işlemi mükemmel yüzey kalitesini ve yapısal bütünlüğü korur.

- Sipariş büyüklüğüne uyarlanabilirlik:Değişen üretim miktarlarına göre kolaylıkla ölçeklenebilir.

3.0Kapsamlı Karşılaştırma: Metal Döndürme ve Metal Damgalama

3.1Maliyet Karşılaştırması: Metal Sıvama ve Metal Damgalama

Metal damgalama, özel takımlara yüksek bir ilk yatırım gerektirir ve bu da onu ideal hale getirir. yüksek hacimli üretimAncak, için düşük ila orta hacimli tirajlar (genellikle 10.000 ünitenin altında), metal döndürme daha ekonomik bir alternatif sunar. Döndürme için kullanılan takımlar önemli ölçüde daha az maliyetlidir—genellikle damgalama kalıplarının maliyetinin bir kısmıdır ve teslim süreleri önemli ölçüde daha kısadır—genellikle sadece birkaç haftadamgalı takımlar için birkaç aya kıyasla.

Üreticiler için daha fazla tasarım esnekliği Ve daha hızlı pazara sunma süresi Pahalı ve uzun vadeli takımlara yatırım yapmadan, metal döndürme stratejik bir avantaj sunar.

3.2İşlem Karşılaştırması: Metal Döndürme ve Metal Damgalama

| Karşılaştırma Kriterleri | Metal Döndürme | Metal Damgalama |

| Düşük Hacimlerde Maliyet Etkinliği | Düşük takım maliyeti, onu küçük ve orta ölçekli üretimler için ideal hale getirir. | Büyük üretim hacimleri için en uygun maliyetli; küçük tirajlar için daha az ekonomiktir. |

| Esneklik ve Hassasiyet | Karmaşık, derin çekilmiş şekillerin minimum atıkla oluşturulabilmesi; sertleştirme işlemiyle mukavemeti artırılır. | Büyük partiler için yüksek tutarlılık ve doğruluk; akıcı üretim için idealdir. |

| İşgücü Gereksinimleri | Hassas şekillendirme için yetenekli operatörlere veya CNC sistemlerine ihtiyaç vardır. | Yüksek otomasyon; seri üretimde minimum manuel müdahale. |

3.3Metal Damgalama ve Metal Sıvama: Performans Karşılaştırma Tablosu

| Bakış açısı | Metal Damgalama | Metal Döndürme |

| Üretim Hızı | Çok yüksek; seri üretim için optimize edilmiş | Orta; düşük ila orta hacimli veya özel parçalar için daha uygundur |

| Takım Maliyetleri | Yüksek; özel kalıplar gerektirir | Düşük; genellikle basit takımlar kullanır veya hiç kullanmaz |

| Parça Geometrisi | Düz parçalar, sığ çekmeler ve bükümler için en iyisidir | Derin çekilmiş, eksenel simetrik şekiller (silindirler, koniler) için idealdir |

| Teçhizat | Presler ve damgalama kalıpları | Manuel veya CNC torna tezgahları |

| Malzeme Kullanımı | Orta; hurda yaygındır | Yüksek; minimum atıkla net şekillendirmeye yakın |

| Parça Gücü | Malzemeye ve kalıp tasarımına bağlıdır | Yüksek; eğirme sırasında iş sertleştirmesi dayanıklılığı artırır |

| Tasarım Esnekliği | Sınırlı; değişiklikler yeniden düzenleme gerektiriyor | Yüksek; şekilleri veya boyutları değiştirmek kolay |

3.4Özet: Her İşlemin Artıları ve Eksileri

| İşlem | Avantajları | Dezavantajları |

| Metal Damgalama | – Yüksek hacimli, standartlaştırılmış üretim için idealdir – Hızlı, tutarlı çıktı – Olgun, köklü teknoloji |

– Yüksek takım maliyetleri ve uzun teslim süreleri – Tasarım değişikliklerine karşı esnek değil – Küçük tirajlar için daha az maliyet etkinliği |

| Metal Döndürme | – Daha küçük partiler için maliyet etkin – Esnek tasarım ve daha kısa takım teslim süreleri – Minimum atıkla güçlü, işlenerek sertleştirilmiş parçalar |

– Yüksek hacimli işler için damgalamadan daha yavaş – CNC kontrollü olmadığı sürece emek yoğun – Simetrik şekillerle sınırlıdır |

4.0Metal Sıvama Yerine Metal Damgalama Ne Zaman Tercih Edilmelidir?

Hem metal damgalama hem de metal döndürme, temel metal şekillendirme süreçleri olsa da, farklı üretim ihtiyaçlarına hizmet ederler. Doğru yöntemi seçmek, üretim hacmi, parça geometrisi, takım maliyeti ve teslim süresi gibi faktörlere bağlıdır.

Metal damgalama genellikle şu durumlarda en iyi seçimdir:

- Yüksek hacimli üretim gereklidir:Damgalama, on binlerce veya yüz binlerce aynı parçanın üretiminde olağanüstü bir verimlilik sunar ve oldukça uygun maliyetlidir.

- Hassasiyet ve tekrarlanabilirlik kritik öneme sahiptir:Damgalama kalıpları oluşturulduktan sonra, sıkı toleranslara ve tutarlı kaliteye sahip parçalar üretilebilir.

- Otomasyon bir önceliktir: Damgalama işlemleri tam otomatikleştirilebilir, bu sayede işçilik maliyetleri ve insan hatası azaltılır.

- Düz veya sığ parçalar söz konusudur:Damgalama, braketler, paneller veya muhafazalar gibi 2D veya sığ 3D özelliklere sahip parçalar için idealdir.

- Son işlem en aza indirilmelidir: Damgalı parçalar genellikle çok az veya hiç ikincil işleme veya şekillendirme gerektirmez.

Öte yandan metal sıvama şu durumlarda daha uygun olabilir:

- Düşük ila orta üretim hacimlerine ihtiyacınız var: Eğirme, daha düşük takım maliyeti ve kurulum gereksinimine sahiptir.

- Tasarımlar hala gelişiyor: Eğirme takımlarının modifiye edilmesi daha kolay ve ucuzdur, bu da onları prototip veya esnek üretim için uygun hale getirir.

- Parçalar eksenel simetriktir: Koni, kubbe, silindir ve yarım küre gibi bileşenler eğirme için idealdir.

- Özel malzemelerle çalışıyorsunuz: Eğirme, şekillendirme sırasında iş sertleşmesine olanak vererek, ilave bir adım eklemeden mukavemeti artırır.

5.0Doğru Metal Şekillendirme İşlemi Nasıl Seçilir?

Damgalama ile eğirme arasında seçim, aşağıdaki faktörlerin kapsamlı bir değerlendirmesine dayanmalıdır:

| Karar Faktörü | Önerilen İşlem |

| Ürün şekli dönme simetrisine sahiptir | Metal eğirme daha uygundur |

| Yüksek hacimli, otomatik üretim gerektirir | Damgalama tercih edilir |

| Sınırlı bütçe ve hızlı gelişim ihtiyacı | Metal eğirme işleminin başlangıç maliyeti daha düşüktür |

| Yüksek mukavemetli, hafif parçaların peşinde | Metal döndürme, damgalamadan daha iyi performans gösteriyor |

| Ürün şekli karmaşıktır ve sıklıkla değişir | Metal döndürme daha fazla esneklik sunar |

6.0Metal Damgalama ve Metal Sıvama: Karşıt Değil, Tamamlayıcı

Metal damgalama ve metal döndürme, birbirine zıt rekabetçi süreçler değil, parçanın şekline ve üretim ihtiyaçlarına dayalı tamamlayıcı yöntemlerdir. Üreticiler için, her iki sürecin teknik özelliklerini, maliyet yapılarını ve uygulanabilir senaryolarını doğru bir şekilde anlamak, daha bilinçli süreç seçimleri yapmaya ve ürün rekabet gücünü artırmaya yardımcı olacaktır.

Sonuç olarak, damgalama ve eğirme arasında seçim yaparken iş özelliklerini göz önünde bulundurmanız gerekir. On binlerce parça üretiyorsanız ve yeterli teslimat süreniz varsa, damgalama endüstri standardıdır ve parçalarınızı büyük hacimlerde doğru bir şekilde üretebilir. Ancak, daha fazla esneklik ve maliyet etkinliği ile daha küçük partiler üretmek istiyorsanız, metal eğirme daha düşük maliyetle ve daha kısa teslim süreleriyle daha küçük partiler üretebilir.

Damgalama mı yoksa eğirme mi seçmelisiniz? Cevap genellikle tasarım çizimlerinizin konturlarında gizlidir.