- 1.0Geleneksel İplikleme ve Kalınlık Azaltma İplikleme

- 2.0Harici İplik ve Dahili İplik

- 3.0Mandrel Tabanlı ve Mandrelsiz İplik

- 4.0Soğuk İplikleme ve Sıcak İplikleme

- 5.0İleri Metal Döndürme Proseslerinin Sınıflandırılması ve Malzeme Deformasyon Mekanizmalarının Analizi

- 6.04. Gelişmiş Metal Döndürme Proseslerinin Gelişmeleri ve Uygulamaları

- 7.0Çözüm

Metal döndürme, eksenel olarak simetrik, ince duvarlı ve içi boş yuvarlak bileşenler üretmek için yaygın olarak kullanılan, oldukça verimli bir yakın net şekillendirme işlemidir. Şekillendirme prensibi, bir veya daha fazla silindirle dönen bir metal boşluğa veya tüpe yerel basınç uygulanmasını içerir. Boş, mil ile dönerken, silindir yüzeye beslenir ve malzemeyi istenen geometriye şekillendiren sürekli plastik deformasyona neden olur.

Diğer şekillendirme yöntemleriyle karşılaştırıldığında, metal döndürme birkaç avantaj sunar: daha düşük şekillendirme yükleri, daha basit takımlama, yüksek boyutsal doğruluk, mükemmel malzeme kullanımı ve azaltılmış üretim maliyetleri. Ayrıca, son parçanın mekanik özelliklerini önemli ölçüde iyileştirir. İşlem, hafif bileşenler üretmede mükemmeldir ve son derece uyarlanabilirdir; bu da onu havacılık, otomotiv, tıp, enerji ve elektronik endüstrilerindeki yüksek performanslı uygulamalar için ideal hale getirir.

pimleme, büyük endüstriyel bileşenlerden deneysel ortamlarda 10 mikron kadar küçük parçalara ve 0,4 mm ile 25 mm arasındaki kalınlıklara kadar değişen çaplardaki parçalara uyum sağlayabilir. Ancak, geleneksel eğirme esas olarak düzgün duvar kalınlıklarına sahip eksenel simetrik, yuvarlak kesitli parçalar için uygundur ve bu da uygulama kapsamını sınırlar. Daha karmaşık geometrilere olan talep arttıkça, bu kısıtlamaların üstesinden gelmek için birkaç yeni eğirme çeşidi ortaya çıkmıştır.

Örneğin, araştırmacılar, iş parçası sabit kalırken silindirin mil ile birlikte döndüğü eksenel simetrik olmayan eğirme teknikleri geliştirdiler. Bu yöntem, eğik veya çok eksenli geometrilere sahip ince duvarlı parçaların oluşturulmasını sağlayarak kaynak sonrası montaj ihtiyacını ortadan kaldırır. Diğer yenilikler arasında, üçayak şeklindeki bölümler gibi dairesel olmayan içi boş parçalar üretmek için geleneksel eğirme torna tezgahlarına eklenen yay kontrollü silindirler yer alır. Başka bir gelişmede, "bölünmüş akış eğirme", şekillendirme sırasında radyal tasarım alanını genişletmek için özel olarak tasarlanmış bölünmüş silindirler ve destek silindirleri kullanır. Daha yakın zamanda, dişli-diş eğirme teknikleri, doğrudan eğirme yoluyla iç dişli profilleri oluşturmayı mümkün kılmıştır.

Genel olarak, metal döndürme geleneksel eksenel simetrik şekillerin ötesine geçerek daha karmaşık ve çeşitli yapılara dönüşüyor. Sonuç olarak, temel bir hassas şekillendirme teknolojisi haline geliyor. Malzeme bilimi ve proses kontrolündeki sürekli ilerlemeyle, metal döndürme daha geniş bir endüstriyel uygulama yelpazesinde daha da büyük bir rol oynayacak.

Geleneksel Metal Döndürme Sınıflandırmaları

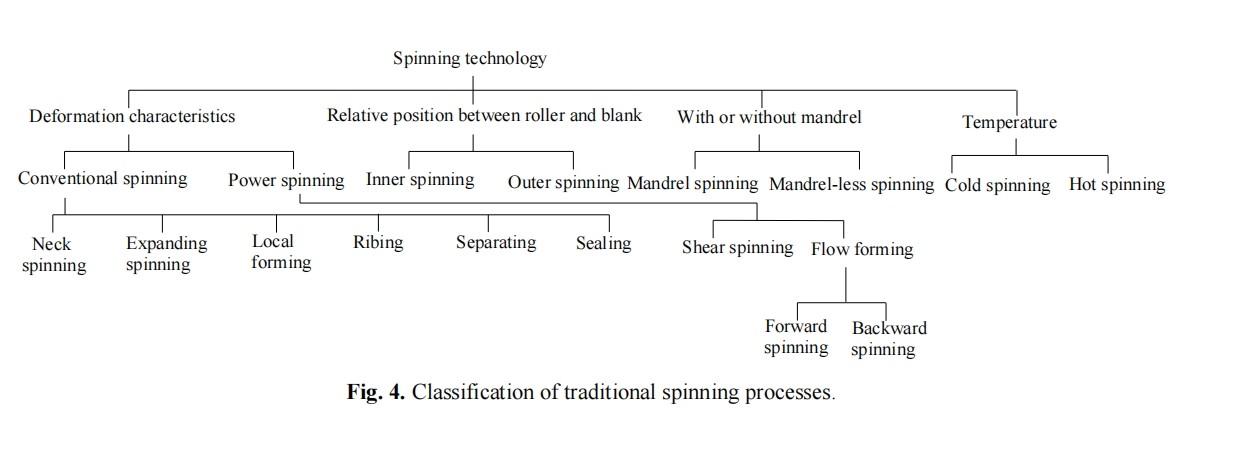

Geleneksel metal döndürme işlemleri genellikle dört temel kritere göre sınıflandırılır:

- Boşluğun deformasyon özellikleri

- Silindir ile iş parçası arasındaki göreli konum

- Bir mandrel kullanımı

- Eğirme işlemi sırasında sıcaklık

Buna göre geleneksel eğirme teknikleri genellikle aşağıdaki dört kategoriye ayrılır:

1.0Geleneksel İplikleme ve Kalınlık Azaltma İplikleme

| İşlem Türü | Tipik Parçalar | Şekillendirme Özellikleri | Ekipman Özellikleri | Uygulama Örnekleri |

| Eksenel Olmayan Simetrik Dönme | Ofset egzoz boruları | Entegre çok eksenli şekillendirme | Çok eksenli senkron kontrol | Otomotiv boruları |

| Dairesel Olmayan Kesitli İplik Eğirme | Tripod destek tüpleri | Dinamik kontur kontrolü | Çoklu silindir koordinasyonu | Tıbbi cihaz muhafazaları |

| Dişli-Diş Döndürme | Çok kamalı kasnaklar | Yerelleştirilmiş malzeme akışı | Hassas deplasman kontrolü | Amortisörler, kayış kasnakları |

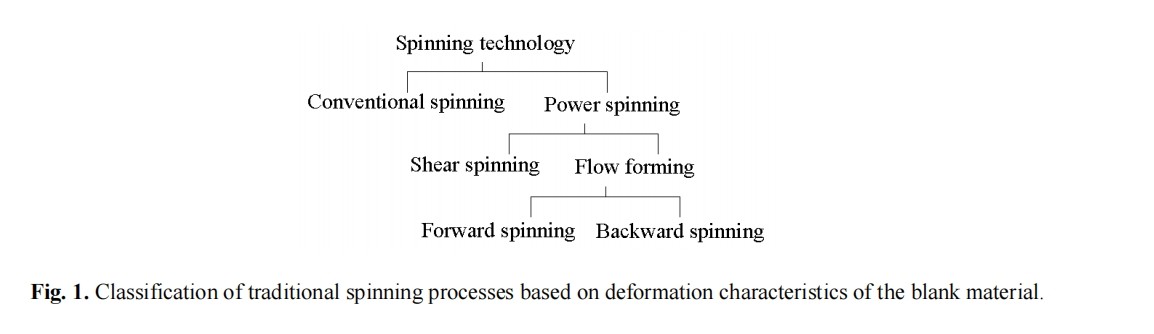

Malzeme deformasyon özelliklerine göre eğirme işlemleri iki kategoriye ayrılır: konvansiyonel eğirme ve kalınlık azaltma eğirme. İkincisi, kesme eğirme ve akış eğirmeyi içerir.

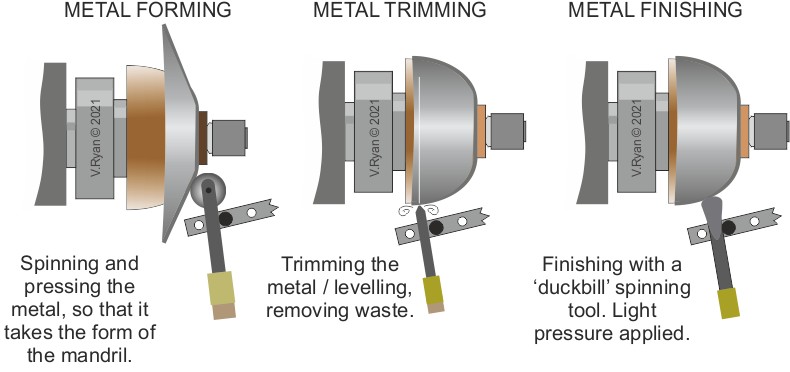

- Geleneksel İplikçilik:Kalıp duvar kalınlığı, şekillendirme süreci boyunca esasen değişmeden kalır. Son parça, orijinal kalıpla aynı kalınlığı korur.

- Kalınlık Azaltma İplik: Bu işlem, şekillendirme sırasında duvar kalınlığında bir azalmayı içerir. Kalınlık azaltma yöntemi olarak sınıflandırılır ve daha da alt bölümlere ayrılabilir:

- Kesme İplikçiliği: Orijinal parçanın konturu korunurken duvar kalınlığı azalır, genellikle konik veya silindirik parçalar için kullanılır.

- Akış İplikçiliği: Malzeme kalınlığının parça uzunluğu arttıkça azaldığı tüp şeklindeki bileşenler için tasarlanmıştır. Akış eğirme, ileri veya geri yönde gerçekleştirilebilir.

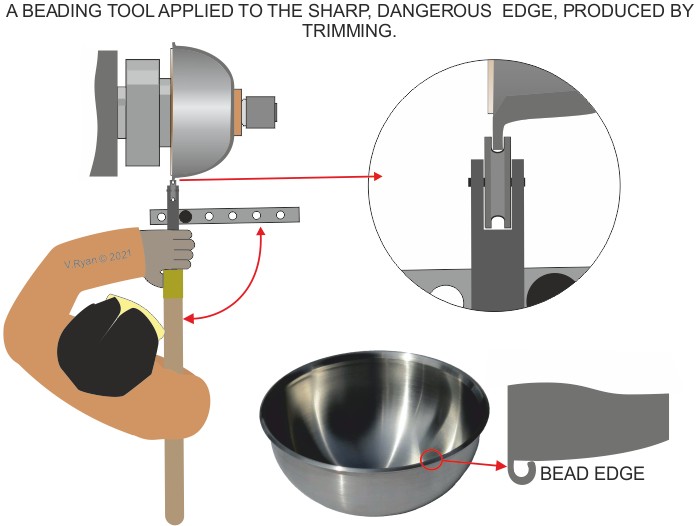

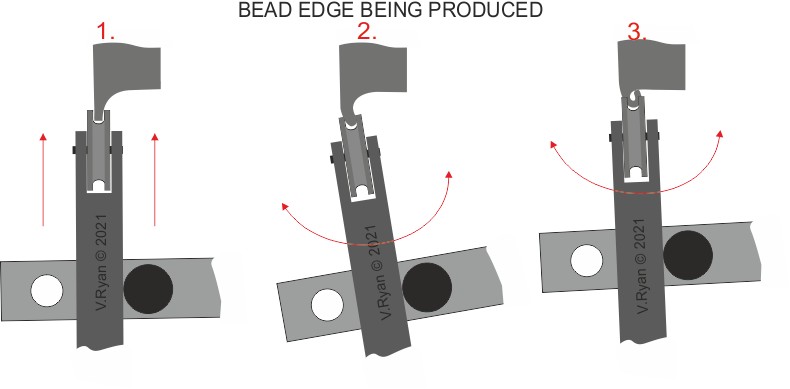

Şekil 1, deformasyon özelliklerine göre eğirme yöntemlerinin sınıflandırılmasını göstermektedir.

2.0Harici İplik ve Dahili İplik

Silindirin iş parçasına göre konumuna göre eğirme işlemleri şu şekilde ayrılır:

- Dış Döndürme: Silindir, iş parçasının dışından baskı uygularken bir mandrel onu içeriden destekler. Bu en yaygın yapılandırmadır.

- İç Döndürme: Silindir içeriden dışarıya doğru hareket ederek malzemeyi dışarı doğru bastırır. Bu yöntem, özel yapılar veya ters şekillendirme gereksinimleri için kullanılır.

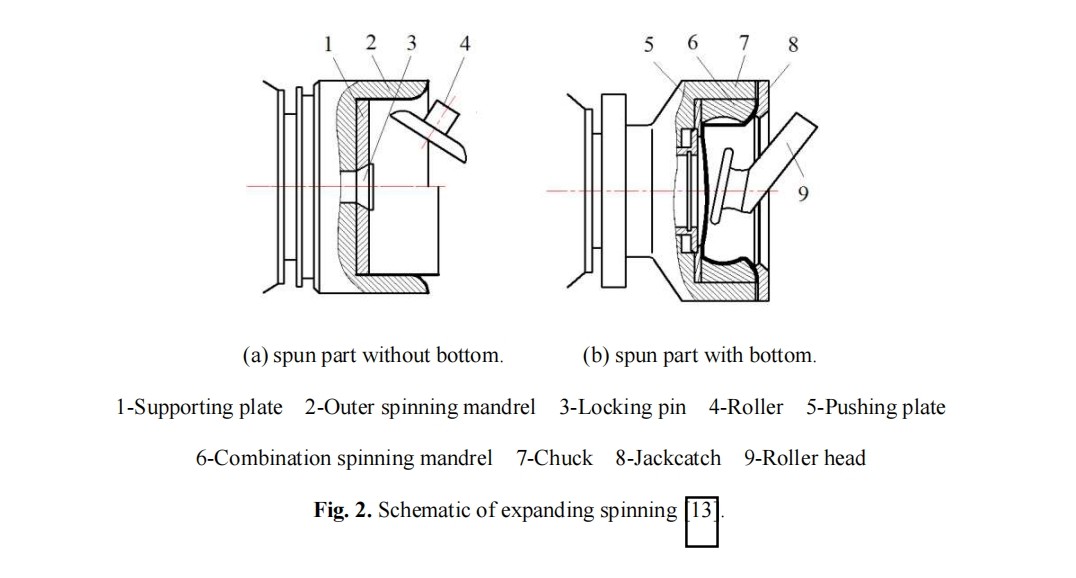

Şekil 2'de hem dış hem de iç eğirme için tipik kurulumlar gösterilmektedir.

3.0Mandrel Tabanlı ve Mandrelsiz İplik

Bir mandrel kullanılıp kullanılmadığına bağlı olarak, eğirme işlemleri şu şekilde kategorilendirilebilir:

- Mandrel Tabanlı İplik Eğirme: Her parça özel olarak tasarlanmış bir mandrel ile oluşturulur. Boşluk, kuyruk mili tarafından yerinde tutulur ve mandrel, ürünün son şeklini belirler.

- Mandrelsiz Döndürme: Boyun verme veya basınç kaplarının kapatılması gibi belirli şekillendirme işlemlerinde veya büyük parçalarla çalışırken uygulanır. Bu gibi durumlarda, makine yükünü azaltmak için mandrelin yerine dahili bir destek silindiri kullanılabilir.

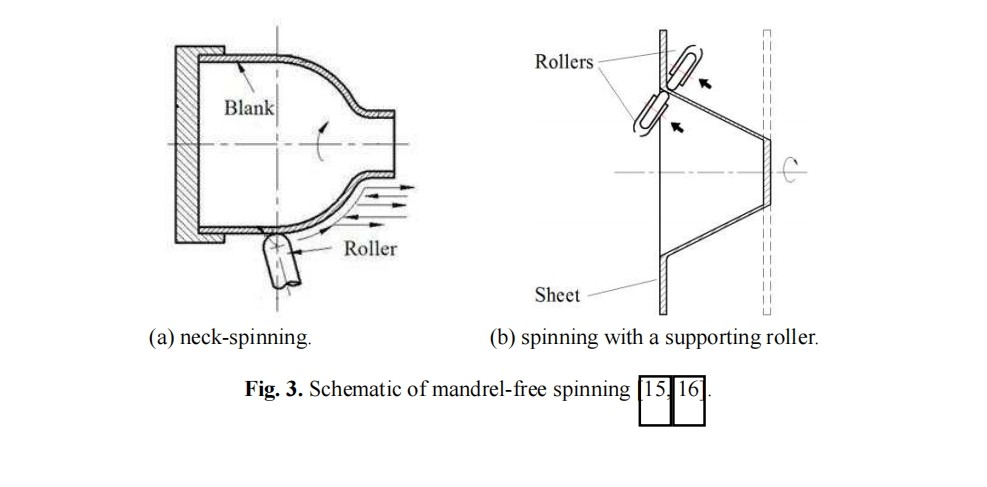

Şekil 3, mandrelsiz eğirme düzeneklerinin yapısal yapılandırmasını ve uygulamalarını göstermektedir.

4.0Soğuk İplikleme ve Sıcak İplikleme

İşleme sıcaklığına göre eğirme şu şekilde sınıflandırılabilir:

- Soğuk Döndürme: Oda sıcaklığında gerçekleştirilir, iyi plastisiteye ve orta kalınlıkta et kalınlığına sahip malzemeler için uygundur.

- Sıcak İplik: Malzemenin yeniden kristalleşme sıcaklığının üzerinde gerçekleştirilir. Bu yöntem, şekillendirme kuvvetlerini azaltır ve yüksek mukavemetli veya kırılgan malzemeler için daha uygundur.

Şekil 4, bu dört geleneksel eğirme sınıflandırmasının arkasındaki mantığı özetlemektedir.

5.0İleri Metal Döndürme Proseslerinin Sınıflandırılması ve Malzeme Deformasyon Mekanizmalarının Analizi

Yeni sınıflandırma, karmaşık, eksenel simetrik olmayan bileşenleri barındırmak için kesit geometrisi ve bağıl eksen yönü gibi ek kriterler sunarak geleneksel boyutları genişletiyor.

- Dönme eksenleri arasındaki göreli konum

- Parça kesitinin geometrik şekli

- Duvar kalınlığı değişiminin özellikleri

Bu kriterlere göre ileri eğirme teknikleri üç ana kategoriye ayrılabilir: eksenel simetrik olmayan dönüş, dairesel olmayan kesitli eğirme, Ve dişli çark.

5.1Eksenel Olmayan Simetrik Dönme

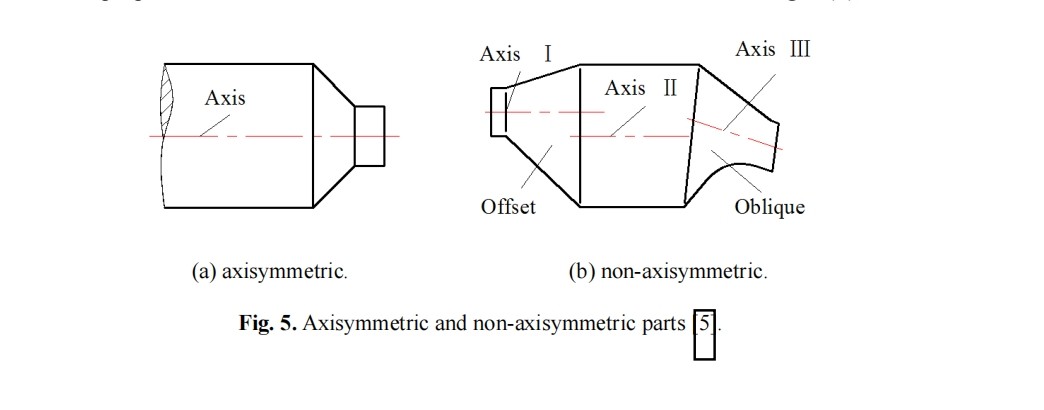

Dönen parçalar, dönme ekseni yapılandırmasına göre eksenel simetrik ve eksenel simetrik olmayan olarak sınıflandırılabilir:

- Eksenel Simetrik Dönme: İş parçası yalnızca tek bir eksen etrafında döner ve standart dairesel kesite sahiptir.

- Eksenel Olmayan Simetrik Dönme: İş parçası tek bir eksen etrafında döndürülür, ancak geometrisi veya dönüş yolu kasıtlı olarak kaydırılır veya eğilir ve bu da eksenel simetrik olmayan özellikler oluşturur. (bkz. Şekil 5).

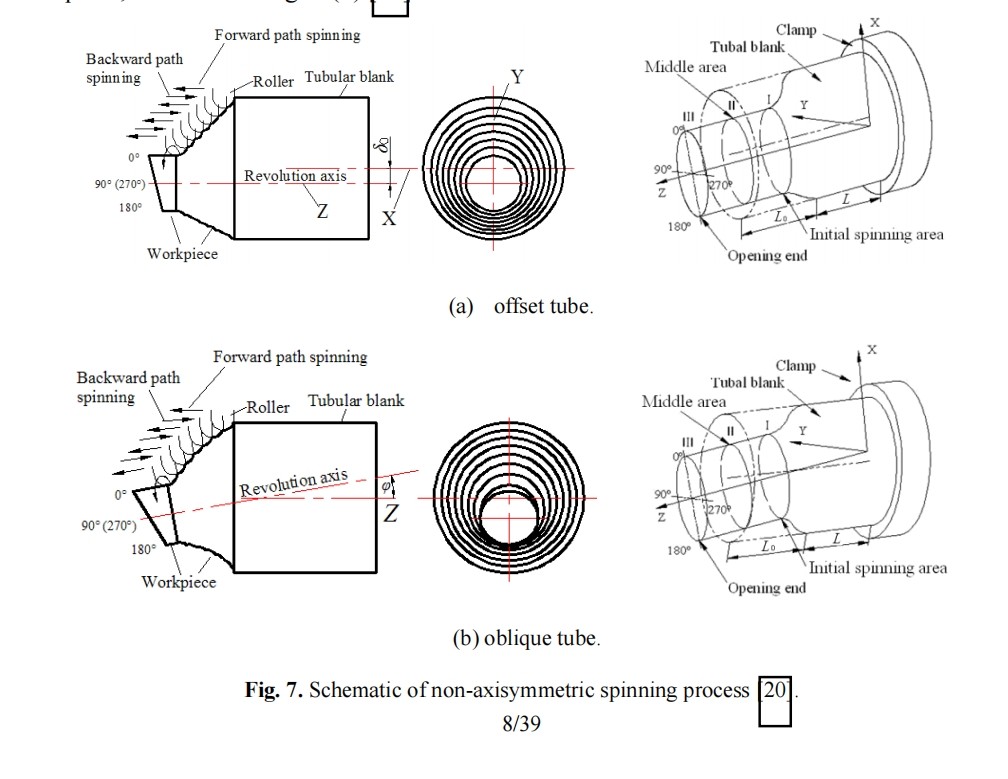

Eksenel simetrik olmayan döndürme genellikle iki temel yaklaşımı içerir: ofset eğirme Ve eğik dönen.

İşleme sırasında, boru şeklindeki boşluklar bir fikstürle sabitlenir ve bir silindir tertibatı aracılığıyla senkronize bir şekilde döner ve beslenir. Dönme yolu, ofset veya eğim elde etmek için fikstürü çevirerek veya döndürerek değiştirilebilir, böylece boşluğun konumsal durumu değiştirilir. Silindirler radyal olarak beslenir, iş parçasının etrafında eşit şekilde dağıtılır ve mil ile senkronize olarak döner.

- Ofset İplik: Her eğirme yolu başlamadan önce, boşluk, iş parçası eksenine dik olarak önceden ayarlanmış bir ofsetle kaydırılır, ardından hedef ofsete ulaşana kadar silindir ekseni boyunca beslenir (bkz. Şekil 7a).

- Eğik Dönme:Beslemeden önce boşluk, çalışma tezgahının yatay düzlemine göre belirli bir açıda eğilir, besleme sırasında eğim açısı kademeli olarak hedef değer ϕ0°'a ayarlanır (bkz. Şekil 7b).

Eksenel simetrik olmayan eğirmedeki gerilim ve gerinim dağılımları önemli ölçüde düzensizlik gösterir. Maksimum gerilim ve gerinim tipik olarak en büyük ofset veya eğim pozisyonlarında (örneğin, 0°'de) meydana gelirken, simetrik pozisyonlar (örneğin, 180°) daha düşük değerler gösterir. Özellikle, eksenel gerinim değişimi eğimli eğirmede özellikle belirgindir.

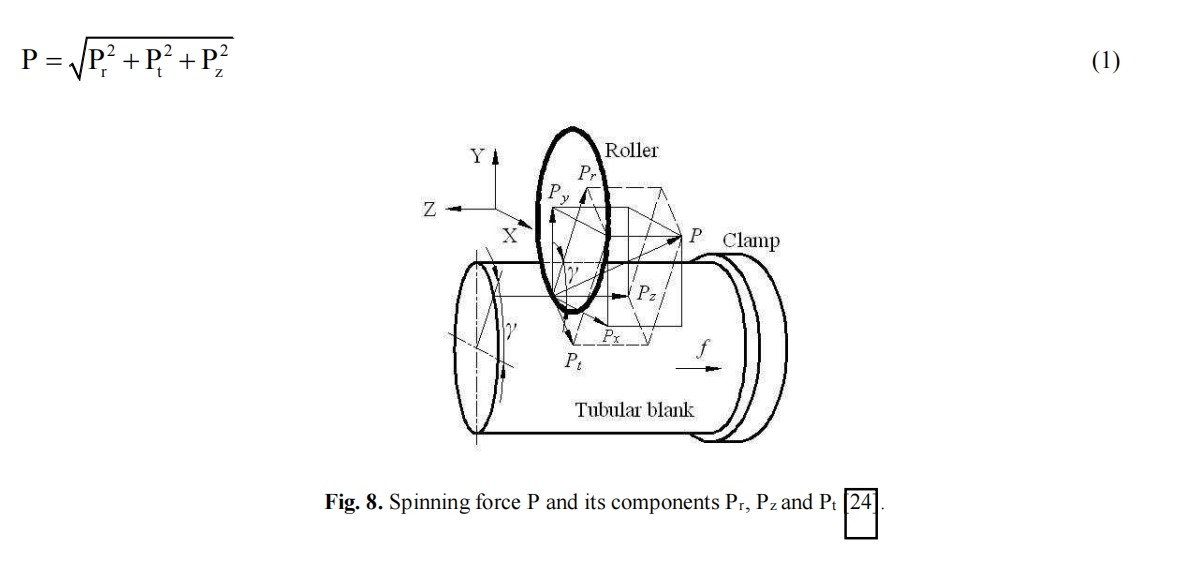

Slab yöntemi kullanılarak eğirme basıncının dağılımı analiz edilebilir. Sonuçlar, tipik eğirme işlemlerinde radyal ve eksenel kuvvetlerin baskın olma eğiliminde olduğunu, teğetsel kuvvetlerin ise genellikle daha küçük olduğunu, ancak büyüklüklerinin takım yolu ve geometriye göre değişebileceğini ve ana kuvvetlerin son ikisinde yoğunlaştığını göstermektedir. Radyal eğirme basıncı Pr ve eksenel eğirme basıncı Pz, Şekil 8'de gösterilen formüller aracılığıyla türetilebilir.

5.2Dairesel Olmayan Kesitli İplik Eğirme

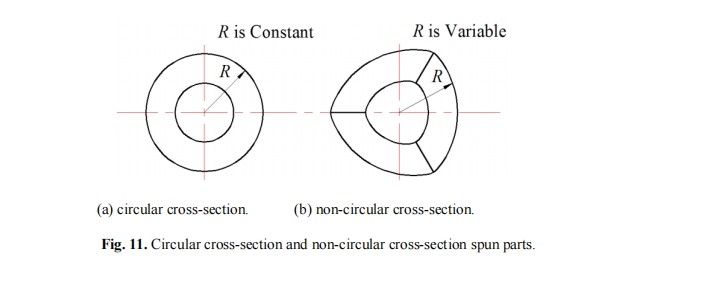

Kesit geometrisine göre ileri eğirme şu şekilde sınıflandırılabilir:

- Dairesel Kesitli İplik Eğirme:Kesitin dış kenarından geometrik merkezine olan uzaklık sabit kalır.

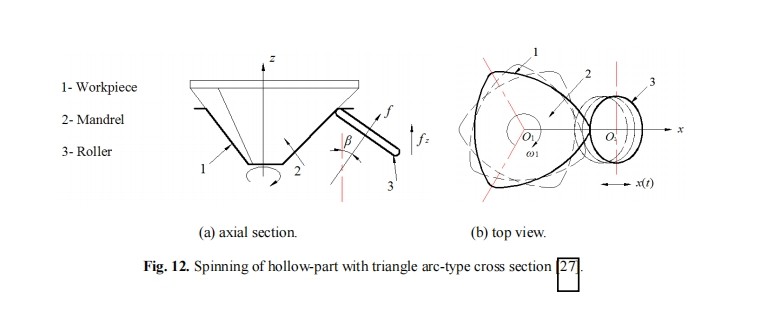

- Dairesel Olmayan Kesitli İplik Eğirme: Bu mesafe açıya göre değişir. Yaygın kesit şekilleri arasında üçgen yaylar, dörtgen yaylar, beşgen ve diğer çokgen formlar bulunur (bkz. Şekil 11 ve 12).

Deneyler, döndürmenin dairesel olmayan kesitlere sahip çeşitli karmaşık içi boş parçaların oluşturulmasında etkili olduğunu göstermiştir. Bu tür işlemler genellikle kesit değişikliklerine uyum sağlarken tekdüze duvar kalınlığı sağlamak için kontur odaklı takım yolları kullanır.

Pratik şekillendirmede, silindir besleme hızı parçanın geometrik merkezindeki değişikliklere göre dinamik olarak ayarlanmalıdır. Dairesel olmayan kesitler için, silindir bir kenarın orta noktasından bitişik köşelere doğru hareket ettiğinde, besleme hızı artan mesafeyle birlikte artmalıdır. Tekdüze duvar kalınlığı elde etmek için, mandrel ile silindir arasındaki boşluk ilk boşluk kalınlığına eşit tutulmalıdır.

6.04. Gelişmiş Metal Döndürme Proseslerinin Gelişmeleri ve Uygulamaları

Son yıllarda, karmaşık geometrik parçaların üretim taleplerini karşılamak için çok sayıda gelişmiş eğirme teknolojisi geliştirildi. Bu yenilikler, üretim verimliliğini artırma, maliyetleri düşürme ve parça performansını optimize etme konusunda önemli avantajlar göstermektedir. Bu bölüm, takım tasarımı, proses kontrolü ve parça kusurlarıyla ilgili kritik konuları analiz ederken, temel süreçleri ve endüstriyel uygulamalarını kısaca tanıtmaktadır.

6.1Eksenel Olmayan Simetrik Dönme

Eksenel simetrik olmayan bir eğirme tekniği, ofset ve eğimli şaft yapıları gibi çok dönüşlü eksenli boru şeklindeki bileşenleri üretmek için başarıyla kullanılmıştır. Bu süreç, birden fazla doğrusal olmayan merkez çizgisine sahip içi boş parçaların entegre bir şekilde oluşturulmasını sağlayarak geleneksel kaynak ve montaj ihtiyacını ortadan kaldırır.

Örneğin, otomotiv egzoz boruları genellikle düz bir orta bölüm borusu ve farklı yönlere yönlendirilmiş iki uç borudan oluşur. Geleneksel üretim, üç ayrı parçanın damgalanmasını ve kaynaklanmasını içerir, bu da emek yoğun ve kaynak dikişlerinde termal deformasyona ve yorulma çatlaklarına eğilimlidir.

Yeni eğirme işlemi, tüm yapıyı tek bir şekillendirme adımında üretmek için 6061 alüminyum alaşımlı boru (100 mm çap, 1,8 mm duvar kalınlığı) kullanır. Geleneksel yöntemlerle karşılaştırıldığında, malzeme kullanımı yaklaşık 70%'den 90%'ye iyileştirilirken, işlem adımlarının sayısı 10'dan 2'ye düşürüldü ve bu da maliyetleri ve kusur risklerini büyük ölçüde düşürdü. Dahası, ilişkili CNC eğirme ekipmanı, karmaşık eksenel olmayan simetrik geometrilerin yüksek hassasiyetli şekillendirilmesi için özel olarak tasarlanmış çok eksenli senkron kontrol özelliğine sahiptir.

6.2Dairesel Olmayan Kesitli İplik Eğirme

Dairesel olmayan içi boş parçaların oluşturulmasını ele almak için çeşitli eğirme teknikleri geliştirilmiştir. Örneğin, silindirlerin radyal ofsetini ayarlayarak, alüminyum levhalar gibi sünek malzemeler için uygun olan eliptik kesitli bileşenler doğrudan eğirme torna tezgahında üretilebilir. Tipik parçaların ana ekseni 110 mm, küçük ekseni 90 mm ve duvar kalınlığı yaklaşık 1 mm'dir.

Başka bir yaklaşım, çok yönlü kesit geometrilerine olanak tanıyan, dönüş yönüyle hizalanmış bir mil yapısı kullanır. Bu yöntem, silindir takım yollarını, malzemeyi mandrel profiline sıkı bir şekilde uyacak şekilde kontrol ederek, mükemmel uyum ve minimum geri yaylanma ile asimetrik kesit parçaları (örneğin, eliptik, dörtgen) üretir.

Ayrıca, geleneksel eğirme ekipmanına zıt yay kontrolüne sahip çift silindirli bir mekanizmanın eklenmesi, üçayak şeklindeki kesit parçalarının başarılı bir şekilde üretilmesini sağlamıştır. Bu yenilik, duvar kalınlığı dağılımını önemli ölçüde optimize ederek maksimum kalınlık değişimini 24%'ye kadar azaltır.

Şekillendirme doğruluğunu daha da artırmak için araştırmacılar, mil dönüşü ile silindir beslemesi arasındaki faz ilişkisini kontrol eden elektronik olarak senkronize eğirme sistemleri geliştirdiler ve böylece karmaşık kesitlerin son derece tutarlı bir şekilde şekillendirilmesini sağladılar; bu, özellikle seri üretimdeki eliptik ve düzensiz şekiller için faydalıdır.

6.3Dişli-Diş Döndürme

Dişli-diş döndürme, V kayış kasnakları, dinamik amortisörler ve otomotiv tekerlekleri gibi karmaşık parçaların üretiminde uygulamalar bulmuştur. Geleneksel üretim genellikle dövme veya dökümden sonra işlemeye dayanır ve bu da yüksek malzeme israfına, düşük verimliliğe ve zayıf boyut doğruluğuna neden olur.

Net şekle yakın eğirme teknolojisi kullanılarak, 2,5 mm kalınlığındaki çelik sac boşlukları doğrudan dişli kasnaklara eğrilebilir... kalıplar olmadan veya sadece bir mandrel ile. Bu işlem sıkı toleransları korur. Diş profilleri gerçek malzeme kalınlaşması yerine yerel malzeme akışıyla oluşturulur. Etkin diş yüksekliği, taban kalınlığı üzerinde 0,3 mm radyal yer değiştirmeye karşılık gelir.

Geleneksel yöntemlerle karşılaştırıldığında, bu sadece malzemenin dayanıklılığını ve hizmet ömrünü iyileştirmekle kalmıyor, aynı zamanda verim oranlarını da önemli ölçüde artırıyor.

Pratik operasyonlarda, taban çapı genişlemesi, açılış-uç eğriliği veya asimetrik çan şeklindeki kesitler gibi kusurlar meydana gelebilir. Bu sorunlar, malzeme akış davranışı, silindir yolu tasarımı ve proses parametreleriyle yakından bağlantılıdır ve ekipman kontrolünde ve proses planlamasında optimizasyon gerektirir.

7.0Çözüm

Bu makale, çok çeşitli geometrik parça şekillerini kapsayan metal eğirme süreçleri için yeni bir sınıflandırma yöntemi önermektedir. Geleneksel eğirme tekniklerinin sınıflandırma boyutlarını son yıllarda geliştirilen çeşitli gelişmiş eğirme teknolojileriyle bütünleştirir. Geleneksel eğirme süreçleri tipik olarak malzeme deformasyon özelliklerine, silindirlerin ve boşlukların göreceli konumlandırılmasına, mandrellerin kullanımına ve şekillendirme sıcaklıklarına göre kategorize edilir. Burada sunulan yeni sınıflandırma çerçevesi, dönme eksenlerinin göreceli konfigürasyonuna, parça kesit geometrisine ve duvar kalınlığı değişim desenlerine odaklanarak bu kavramları sistematik olarak genişletir.

Eksenel simetrik olmayan eğirme, dairesel olmayan kesitli eğirme ve dişli-diş eğirme dahil olmak üzere gelişmiş eğirme süreçlerinin geliştirme durumu hakkında kapsamlı bir inceleme yürütülmüştür. Bu genel bakış, takım tasarımı, ekipman geliştirme ve pratik endüstriyel uygulamaları kapsamaktadır. Bu teknolojik ilerlemeler, eğirmenin uygulanabilirliğini önemli ölçüde genişletmiş ve daha yüksek performans talepleri olan daha karmaşık şekillerin ve parçaların üretilmesini sağlamıştır. Özellikle, bu süreçler boyutsal doğruluk ve yapısal güvenilirliğin kritik olduğu otomotiv üretimi gibi endüstrilerde büyük potansiyel göstermektedir.

Şu anda, bu gelişmiş eğirme yöntemleriyle işlenen yaygın malzemeler arasında saf alüminyum, alüminyum alaşımları ve düşük karbonlu çelikler yer alır; bunlar iyi şekillendirilebilirliğe sahip metallerdir. Bu yöntemlerle üretilen parçalar genellikle amaçlanan uygulamalarının yapısal bütünlüğünü ve performans gereksinimlerini karşılar. Ancak, özellikle yüksek hassasiyetli senaryolarda dairesel olmayan kesitli bileşenler için hassas duvar kalınlığı kontrolünde teknik zorluklar devam etmektedir.

Gelecekteki araştırmaların aşağıdaki alanlara odaklanması gerekmektedir:

- Mikroyapısal evrim mekanizmaları: Malzeme özelliklerini geliştirmek için eğirme sırasında meydana gelen mikro yapısal değişikliklerin anlaşılmasını derinleştirmek;

- Entegre süreç performans optimizasyonu: Boyutsal doğruluk, malzeme dayanıklılığı ve şekillendirme verimliliğini dengelemek için bütünleşik modeller geliştirin;

- Yüksek performanslı malzeme uyumluluğu: İplik eğirmenin zor şekillendirilebilen, yüksek mukavemetli alaşımlara uygulanabilirliğini genişletmek;

- Akıllı kontrol sistemi geliştirme: Eğirme sürecinde otomasyonu ve zekayı geliştirmek için gelişmiş sensörleri ve kapalı devre kontrol teknolojilerini kullanın.

Özetle, yeni eğirme teknolojilerinin ilerlemesi, metal şekillendirmeyi geleneksel basit döner gövdelerin ötesine, daha yüksek karmaşıklığa ve gelişmiş performansa doğru yönlendirerek, verimli ve hassas üretimin geleceği için sağlam bir destek sağlıyor.