Malzeme işleme mühendisliğinin hayati bir dalı olan metal şekillendirme, metalik malzemelerin endüstriyel uygulamasını mümkün kılmada kilit bir rol oynar. Döküm, işleme veya birleştirme yöntemlerinden farklı olarak metal şekillendirme, malzemeleri yeniden şekillendirirken aynı zamanda iç tane yapılarını ve mekanik özelliklerini iyileştirmek için dış kuvvetler altında plastik deformasyona dayanır. Bu, yüksek mukavemetli, homojen mikro yapıya ve mükemmel şekillendirme verimliliğine sahip bileşenlerin üretilmesini mümkün kılar.

Metal şekillendirme, deformasyon sıcaklığına ve işlem özelliklerine bağlı olarak soğuk işleme, sıcak işleme ve dövme, haddeleme, çekme ve ekstrüzyon gibi işlemlere ayrılan sıcak işleme olarak sınıflandırılır. Bu yöntemler, otomotiv krank milleri, mimari profiller, havacılık ve uzay yapısal parçaları ve elektronik iletkenler gibi ürünlerin üretiminde yaygın olarak kullanılmaktadır.

1.0Metal Şekillendirme Teorisinin Temelleri

1.1Şekillendirme İşlemlerinin Sınıflandırılması

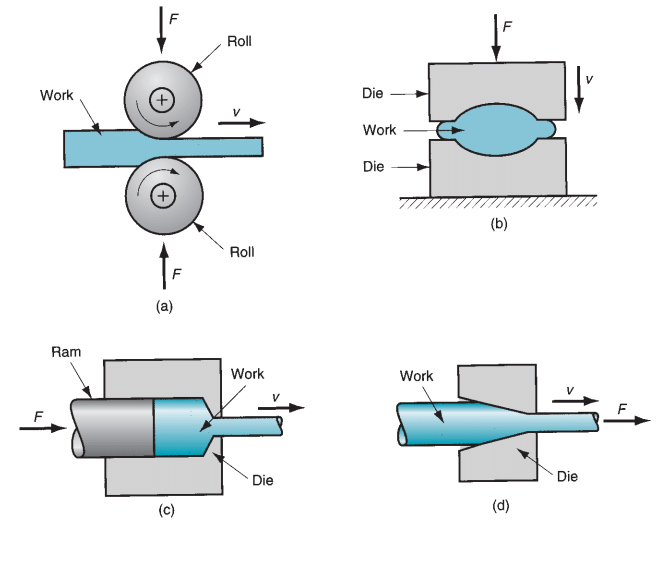

Endüstriyel uygulamada, metal ürünlerin şekillendirilmesi esas olarak dört temel işlem kategorisine dayanır; her birinin farklı teknik rolleri ve uygulama senaryoları vardır:

- Döküm: Erimiş metal bir kalıp boşluğuna dökülür ve istenen şekli oluşturmak için katılaştırılır. Karmaşık parçaların seri üretimi için oldukça uygundur, ancak gözeneklilik ve büzülme gibi kusurlar oluşabilir.

- İşleme: Son şekli elde etmek için malzeme kesme veya taşlama yoluyla çıkarılır. Yüksek boyutsal doğruluk sağlarken düşük malzeme kullanımı sayesinde hassas son işlemler için uygundur.

- Birleştirme: Bileşenler kaynak, cıvata veya yapıştırıcı ile birleştirilir. Bu yöntem genellikle büyük ölçekli veya karmaşık montajlar için kullanılır.

- Plastik deformasyon (metal şekillendirme): Dış kuvvetler, metallerde kalıcı plastik deformasyona neden olarak şekillendirme sırasında hem yapıyı hem de performansı optimize eder. Verimliliği mekanik avantajlarla birleştirir ve bu tartışmanın odak noktasıdır.

1.2Metal Kristal Yapısının Şekillendirme Üzerindeki Etkisi

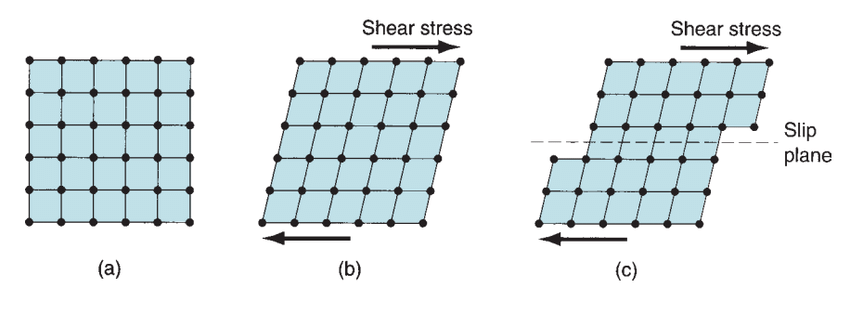

Metaller, düzensiz bir şekilde dizilmiş tanelerden oluşan ve her tanenin içindeki atomların periyodik bir kafes şeklinde dizildiği polikristalin yapılardır. Metaller üzerinde dış kuvvetler etki ettiğinde üç temel değişiklik meydana gelebilir:

- Tane parçalanması: Eğer gerilim kafes akma sınırını aşarsa, tane sınırları kayar ve taneler ayrılır.

- Atomik göç: Atomlar stres yönü boyunca yayılır ve tane morfolojisinde ayarlamalar yapılmasını sağlar.

- Kafes bozulması: Atomlar denge pozisyonlarından sapar, bu da iç gerilimlere ve gerinim sertleşmesine yol açar.

Metallerin plastik şekil değiştirilebilirliği, tane boyutuyla pozitif korelasyon gösteren sünekliğe bağlıdır. Daha büyük taneler daha düşük sınır direncine sahiptir ve daha fazla deformasyona izin verirken, daha ince taneler daha yüksek mukavemet sağlar ancak deformasyona karşı daha fazla direnç gösterir. Deformasyon sıcaklığı da belirleyici bir faktördür: Oda sıcaklığında metaller rijittir ve deformasyon için daha yüksek kuvvet gerektirirken, yüksek sıcaklıklarda atomik aktivite artar ve deformasyon direnci azalır.

1.3Soğuk, Sıcak ve Sıcak Çalışma Arasındaki Temel Farklar

Soğuk İşleme

Tanım: Yeniden kristalleşme sıcaklığının altında (genellikle oda sıcaklığı ile 0,3Tₘ arası, burada Tₘ erime noktasıdır) gerçekleştirilen plastik deformasyon. Bazı durumlarda, sünekliği artırmak için biraz daha yüksek sıcaklıklar (örneğin, bakır için 50–100°C) kullanılır.

Prensip: Yeniden kristalleşme gerçekleşmez. Taneler gerilme yönünde uzar ve bozulur, bu da "lifli" bir yapı oluşturur. Kafes bozulması, gerinim sertleşmesine neden olur.

Özellikleri:

- Avantajları: Isıtma ekipmanı gerektirmez, pürüzsüz yüzeyler üretir (Ra ≤ 1,6 μm), yüksek boyutsal hassasiyet sağlar (IT8–IT10'a kadar toleranslar), mukavemet ve yorulma performansını artırır ve oksidasyonu önler.

- Sınırlamalar: Önemli ölçüde daha yüksek kuvvet gerektirir (örneğin, düşük karbonlu çeliğin soğuk dövülmesi, sıcak dövmeye göre 30–50% daha fazla yük gerektirir), yüksek kapasiteli ekipman gerektirir, sünekliği azaltır (çatlama riski), genellikle iş sertleşmesini gidermek için ara tavlama gerektirir ve kalıntı gerilimler bırakabilir.

Sıcak Çalışma

Tanım: Soğuk ve sıcak işleme (0,3Tₘ–0,5Tₘ) arasındaki ara aralıkta gerçekleştirilen deformasyon, soğuk işlemenin hassasiyetini sıcak işlemenin şekillendirilebilirliğiyle dengeler.

Prensip: Sıcaklıklar, deformasyon direncini düşürmek ve gerinim sertleşmesini azaltmak için yeterlidir, ancak tam yeniden kristalleşme için yeterli değildir. Sıcak işlemede tipik olan tane irileşmesi olmadan kısmi toparlanma gerçekleşir.

Özellikleri:

- Avantajları: Soğuk işlemeyle karşılaştırıldığında takım yükleri 20–30% oranında azaltılır, süneklik iyileştirilir, daha az tavlama adımı gerekir, boyutsal doğruluk soğuk işlemeye yakın olur (IT9–IT11) ve sadece hafif oksidasyon veya dekarbürizasyon meydana gelir.

- Sınırlamalar: Hassas sıcaklık kontrolü (dalgalanmalar ≤ ±20°C) gerektirir, termal düzenlemeli ekipman gerektirir ve sınırlı malzeme uygulanabilirliğine sahiptir (çoğunlukla alüminyum ve bakır alaşımları).

Sıcak Çalışma

Tanım: Yeniden kristalleşme sıcaklığının (0,5Tₘ–0,8Tₘ) üzerinde gerçekleştirilen plastik deformasyon, eş zamanlı deformasyon ve yeniden kristalleşme ile karakterize edilir.

Prensip: Yüksek sıcaklıklarda atomlar, yeni, gerinimsiz tanelerin oluşması için yeterli enerjiye sahip olur ve gerinim sertleşmesini ortadan kaldırır. Kalan ısı aşırı ise, yeni taneler çok büyüyebilir ve bu da mekanik performansı düşürebilir.

Özellikleri:

- Avantajları: Düşük deformasyon direnci (soğuk işlemenin sadece 1/5 ila 1/3'ü), yüksek süneklik (deformasyon >50%), kalıntı gerilmenin olmaması, tane incelmesi mekanik özellikleri artırır ve daha düşük ekipman yükü gereksinimleri.

- Sınırlamalar: Önemli ısı girdisi gerektirir (örneğin, 1100–1150°C'de çelik dövme), oksit tabakası oluşumuna eğilimlidir (5–10 μm kalınlığında), daha düşük boyutsal doğruluk (IT12–IT14), daha düşük parça tutarlılığı ve yüksek sıcaklıklar nedeniyle ciddi takım aşınması.

Yeniden Kristalleşme Sıcaklığının Teknik Önemi

Yeniden kristalleşme sıcaklığı, soğuk ve sıcak işlemeyi ayıran kritik eşik görevi görür. "Deforme olmuş tanelerin tamamen gerinimsiz yeni tanelerle yer değiştirdiği en düşük sıcaklık" olarak tanımlanır. Yeniden kristalleşme, mukavemeti ve sertliği (20–40% kadar) azaltırken sünekliği artırır (uzama 50%'nin üzerinde artabilir). Spesifik aralıklar malzemeye göre değişir: çelik (600–900°C), alüminyum alaşımları (200–300°C) ve bakır alaşımları (300–400°C). Uygulamada, aşırı tane büyümesini önlemek için sıcak işleme yeniden kristalleşme sıcaklığının 50–100°C altında sonlandırılır.

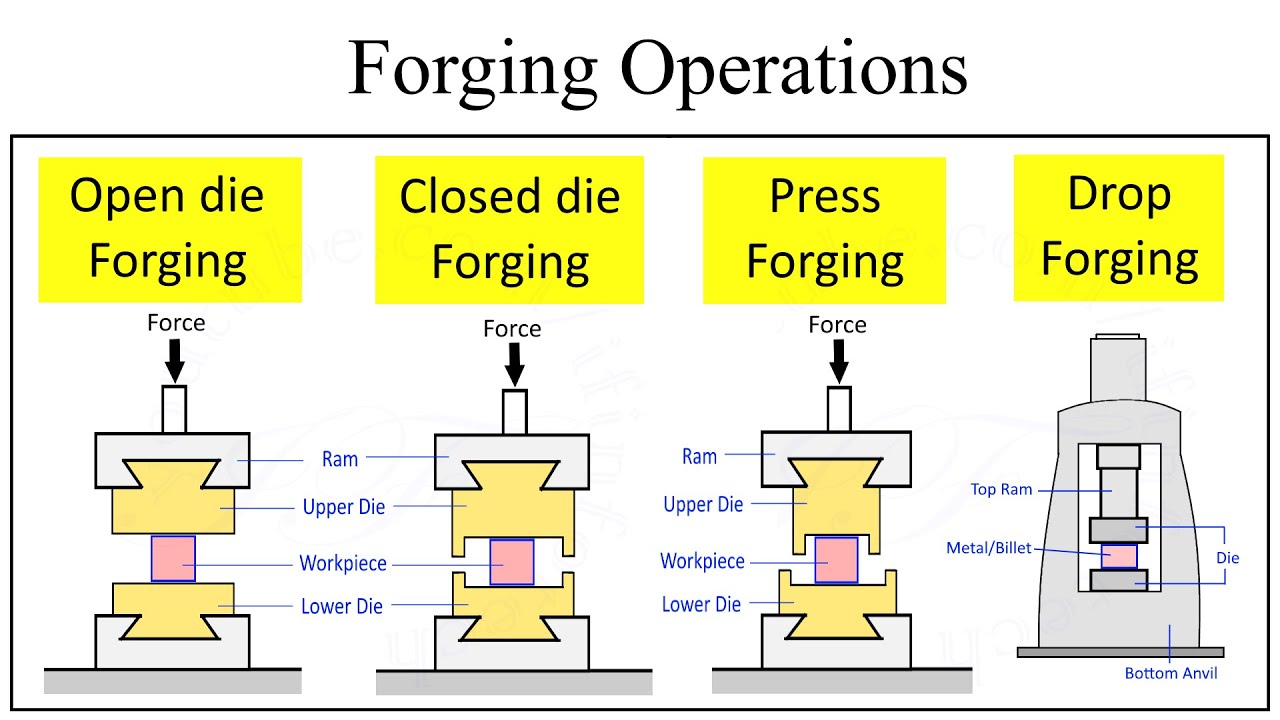

2.0Dövme İşlemleri ve Teknik Özellikleri

2.1Dövmenin Temel Kavramı

Dövme, malzemeleri şekillendirmek için yerel basınç kuvveti kullanan bir metal şekillendirme işlemidir. Temel prensip, metalin kalıp boşluğuna uyum sağlamasını veya istenen şekil kontrolünü elde etmesini sağlamak için bir çekiç veya kalıbın darbesine veya basıncına dayanır.

- Sıcaklığa göre: Dövme, sıcak dövme (yeniden kristalleşme sıcaklığının üzerinde), soğuk dövme (oda sıcaklığında) ve ılık dövme (ara sıcaklıklarda) olarak sınıflandırılır.

- Kalıp kısıtlamasına göre: Dövme, açık kalıp dövme ve kapalı kalıp dövme olarak ikiye ayrılır.

2.2Dövme İşlemlerinin Ana Türleri

Açık Kalıp Dövme

Prensip: Metal, kapalı bir boşluk olmadan kalıplar arasında deforme olur. Üst kalıp bir koça, alt kalıp bir örse sabitlenir ve tekrarlanan çekiçleme, iş parçasını kademeli olarak amaçlanan şekline yaklaştırır.

Uygulamalar: Genellikle tek parça veya küçük parti üretimde olan jeneratör rotorları ve deniz krank milleri gibi büyük veya asimetrik bileşenler.

Özellikler: Yüksek esneklik, düşük takım maliyeti, ancak düşük boyutsal doğruluk (tolerans ±5–10 mm). Ek işleme gerektirir ve büyük ölçüde operatör becerisine dayanır.

Kapalı Kalıp Dövme

Prensip: Metal, kapalı bir kalıp boşluğunun içinde deforme olur. Tek veya çoklu darbeler, boşluğun tamamen dolmasını sağlar. Bu, baskı kalıplı dövme (flaşlı) ve çapaksız dövme olarak ikiye ayrılabilir.

Uygulamalar: Orta ve büyük partiler halinde üretilen dişli boşlukları ve cıvata başları gibi simetrik parçalar.

Özellikler: Yüksek boyutsal doğruluk (tolerans ±0,5–2 mm), iyi yüzey kalitesi, homojen yapı. Ancak, takım maliyeti önemli ölçüde daha yüksektir (açık kalıp takımlarının 5–10 katı) ve hassas kalıp hizalaması gerektirir.

Üzüntü Dövme

Prensip: Eksenel sıkıştırma, metal uzunluğunu azaltır ve kesit alanını artırır. Tipik bir uygulama cıvata başı üretimidir. Burkulmayı önlemek için, desteksiz kütük uzunluğu çapının üç katını geçmemelidir.

Uygulamalar: Çapı ≤200 mm olan çubuk stokları, hem soğuk hem de sıcak uygulamalar için uygundur. Yaygın ürünler arasında bağlantı elemanları, vanalar ve kaplinler bulunur.

Rulo Dövme

İlke: Birini kullanarak rulo dövme makinesi, ısıtılan çubuklar, şekillendirme kanallarına sahip eksantrik silindirler tarafından kademeli olarak sıkıştırılır ve uzatılır, bu da kesit şekli üzerinde hassas kontrol sağlar.

Uygulamalar: Yaprak yaylar ve akslar gibi uzun şaft bileşenleri için ideal olan haddeleme dövme, genellikle sonraki dövme işlemlerinden önce bir ön şekillendirme adımı olarak kullanılır.

Özellikleri: Yüksek verimlilik (açık kalıp dövmenin 3-5 katı) ve mükemmel malzeme kullanımı (≥90%) sunar. Ancak, genellikle simetrik kesitli parçalarla sınırlıdır.

2.3Dövme Ekipmanları ve Kusurları

Çekirdek Ekipman Türleri

- Hidrolik presler: Kapasite 5–500 MN, eşit deformasyon için yavaş ve homojen basınç uygular. Büyük parçalar ve hassas dövme için uygundur.

- Mekanik presler: Kapasite 900 kN–110 MN, kuvvet aktarımı için volan ve krank mekanizmaları kullanılır, dakikada 10–50 strok hızında çalışır. Orta ölçekli üretim için uygundur.

- Buhar/pnömatik çekiçler: 400–8000 kg kapasiteli, yer çekimi veya basınçlı hava ile darbe kuvveti oluştururlar. Genellikle küçük parçaların açık kalıpta dövülmesinde kullanılırlar.

Tipik Dövme Kusurları ve Nedenleri

| Kusur Türü | Neden | Darbe |

| Soğuk kapatma/katlama | Zayıf metal akışı, genellikle köşelerde yüzey örtüşmelerine neden olur | Azalmış yorulma dayanımı, çatlak yayılma riski |

| Çukurlaşma | Sıcak dövme sırasında ölçek yüzeye gömülür | Yüzey kalitesi bozuldu, ek taşlama gerekiyor |

| Kalıp hizasızlığı | Uygunsuz kalıp hizalaması boşluk uyumsuzluğuna neden olur | Boyutsal yanlışlık, hurdaya neden olabilir |

| İç çatlaklar | Eşit olmayan ısıtma veya aşırı deformasyon hızı iç strese neden olur | Malzeme sürekliliğini bozar, yük kapasitesini düşürür |

| Aşırı ısınma/yanma | Sıcaklık solidusu aşarak tane sınırının erimesine neden olur | Malzemenin kırılganlığı, yük taşıma kapasitesinin kaybı |

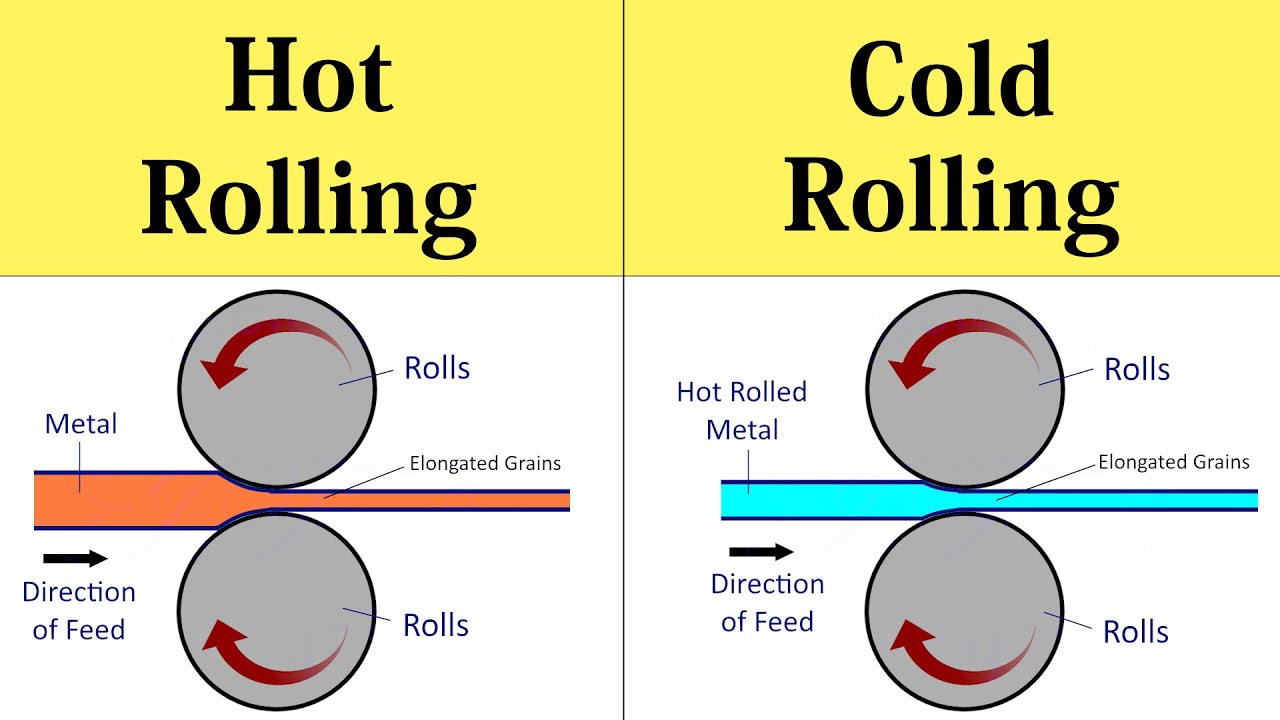

3.0Haddeleme İşlemleri ve Teknik Özellikleri

3.1Yuvarlanmanın Temel Prensibi

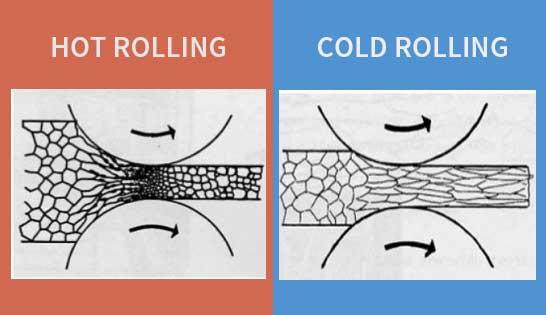

Haddeleme, silindirik silindirlerin metali sıkıştırıp uzatarak kesit alanını azalttığı ve uzunluğunu artırdığı sürekli bir şekillendirme işlemidir. Temel parametreler arasında redüksiyon (kalınlık azalması), redüksiyon oranı (redüksiyon/başlangıç kalınlığı) ve yayılma (genişlik artışı) bulunur. Sıcaklığa bağlı olarak haddeleme, mikro yapı ve özellik kontrolünde önemli farklılıklar gösteren sıcak haddeleme (yeniden kristalleşme sıcaklığının üzerinde) ve soğuk haddeleme (oda sıcaklığında) olarak ikiye ayrılır.

3.2Sıcak Haddeleme ve Soğuk Haddeleme Arasındaki Karşılaştırma

| Teknik Gösterge | Sıcak Haddeleme | Soğuk Haddeleme |

| Sıcaklık aralığı | Çelik: 1100–1150°C, Alüminyum: 360–520°C | Oda sıcaklığında 0.3Tₘ'ye kadar |

| Mikro yapısal değişim | Deformasyon ve yeniden kristalleşme aynı anda meydana gelir ve rafine ve düzgün taneler üretir | Taneler uzar ve bozulur, bu da gerilim sertleşmesine yol açar |

| Yüzey kalitesi | Kalın oksit tabakası (5–10 μm), zayıf yüzey kalitesi (Ra ≥ 6,3 μm) | Oksit tabakası yok, mükemmel yüzey kalitesi (Ra ≤ 1,6 μm) |

| Boyutsal doğruluk | Tolerans ±0,1–0,5 mm | Tolerans ±0,01–0,1 mm |

| Mekanik özellikler | Orta mukavemet, iyi süneklik | Daha yüksek mukavemet (sıcak haddelenmişten 20–40% daha büyük), daha düşük süneklik |

| Uygulamalar | Profillerin ve kalın levhaların kaba şekillendirilmesi | İnce sacların, şeritlerin ve hassas profillerin son şekillendirilmesi |

3.3Haddehane Tipleri ve Haddeleme Kusurları

Çekirdek Haddehane Tipleri (silindir konfigürasyonuna göre)

- İki yüksek haddeleme: Basit yapı, ters tipte (silindirler her iki yönde döner, kaba haddeleme için kullanılır) ve ters olmayan tipte (tek yönlü, basit kesitler için kullanılır) mevcuttur.

- Üçlü yüksek haddeleme: Üst, orta ve alt silindirler zıt yönlerde dönüşümlü olarak dönerek iş parçasının ileri geri yuvarlanmasını sağlar. Orta ve kalın saclar için uygundur.

- Dörtlü yüksek haddeleme: Küçük çaplı iş silindirlerinden (basınç uygular) ve büyük çaplı destek silindirlerinden (bükülmeyi önler) oluşur. Genellikle sac ve şeritler için kullanılır.

- Küme değirmeni: Çok küçük çaplı (≤10 mm) iş silindirleri, birden fazla destek silindiri tarafından desteklenir. Alüminyum folyo (kalınlık ≤0,01 mm) gibi ultra ince şeritlerin üretimi için uygundur.

Tipik Haddeleme Kusurları ve Kontrol Önlemleri

- Dalgalı kenarlar: Aşırı kenar azalmasına neden olan rulo bükme işleminden kaynaklanır. Rulo taç tasarımıyla kontrol edilir (ortada biraz daha büyük çap).

- Fermuar çatlakları: Yetersiz süneklik veya aşırı düşük haddeleme sıcaklığından kaynaklanır. Kütüklerin uygun bir sıcaklığa önceden ısıtılmasıyla kontrol edilir.

- Laminasyon (timsah benzeri şekil): Düzensiz deformasyonun aşırı merkezi çekme gerilimine neden olması durumunda ortaya çıkar. Redüksiyon oranının (geçiş başına ≤30%) optimize edilmesiyle kontrol edilir.

- Katlanmalar: Aşırı düşük indirgeme nedeniyle oluşan ve metal yüzeyinde üst üste binmelere yol açan kıvrımlardır. Geçiş başına en az ≥5% indirgeme sağlanarak kontrol edilir.

4.0Çekme ve Ekstrüzyon İşlemleri

4.1Metal Çizim

Tanım ve Temel Özellikler

Çekme, çekme kuvvetinin bir metal kütüğü bir kalıp açıklığından çekerek kesit alanını azalttığı bir işlemdir. Ekstrüzyondan temel farkı kuvvet yönündedir: Çekme "çekme" yöntemini kullanırken, ekstrüzyon "itme" yöntemini kullanır. Ürün boyutuna göre çekme şu şekilde sınıflandırılır:

- Çubuk çekme: Kesit alanı ≥10 mm² olan, şaft imalatında kullanılan. Çekme kuvveti ≤150 ton olan bir çekme makinesinde gerçekleştirilir.

- Tel çekme: Kesit alanı ≤10 mm², teller ve yaylar için kullanılır. Hassasiyeti sağlamak için elmas kalıplarla birden fazla geçiş gerektirir (çaplar 0,0025 mm'ye kadar küçültülebilir).

- Boru çekme: İç çapı kontrol etmek için sabit veya hareketli bir mandrel kullanılır. Genellikle dikişsiz boruların finisajında kullanılır.

İşlem Avantajları ve Sınırlamaları

- Avantajları: Yüksek boyutsal doğruluk (tolerans IT7–IT9), mükemmel yüzey kalitesi (Ra ≤0,8 μm), şekilli çubuklar gibi karmaşık kesitli malzemelerin üretilebilmesi.

- Sınırlamalar: Geçiş başına sınırlı deformasyon (çap küçültme ≤20%), ara tavlama ile birden fazla geçiş gerektirir. Küçük kesitli parçalar için en uygundur.

4.2Ekstrüzyon

İlke ve Sınıflandırma

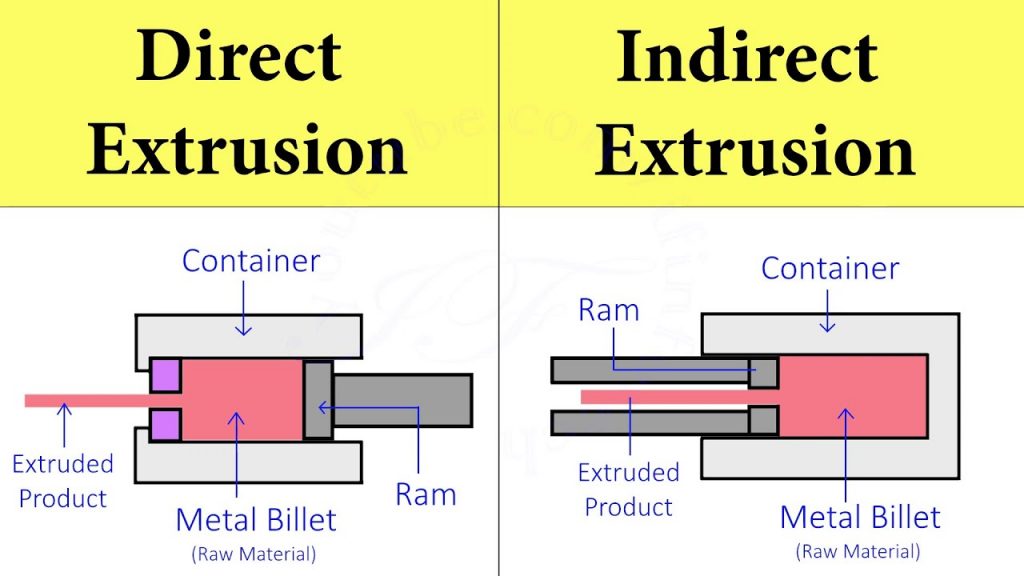

Ekstrüzyon, metali kapalı bir hazneye yerleştirir ve bir koç aracılığıyla basınç uygulayarak, kalıbın içinden geçirir ve kesitleri kalıp açıklığına uygun uzun ürünler üretir. Sıcaklık ve kuvvet yönüne göre ekstrüzyon şu şekilde sınıflandırılır:

- Sıcak ekstrüzyon: 0,5Tₘ–0,75Tₘ basınçlarda, 35–700 MPa basınçlarda gerçekleştirilir. Pencere çerçeveleri ve havacılık yapıları gibi alüminyum ve bakır alaşımlı profillerde yaygın olarak kullanılır.

- Soğuk ekstrüzyon: Oda sıcaklığında 0,3 tonₘ'ye kadar gerçekleştirilir. Kutular ve dişli boşlukları gibi çelik ve alüminyum hassas parçalara uygulanır. Net şekle yakın şekillendirmeye olanak tanır.

- Doğrudan (ileri) ekstrüzyon: Metal, koçla aynı yönde akar. Kabın sürtünmesinin üstesinden gelinmesi gerekir, bu nedenle basit kesitli malzemeler için uygundur.

- Dolaylı (geri) ekstrüzyon: Metal, koç hareketine ters yönde akar ve kap sürtünmesini ortadan kaldırır. Karmaşık içi boş profiller için çok uygundur.

Tipik Ekstrüzyon Kusurları

- Yüzey çatlakları: Aşırı yüksek ekstrüzyon sıcaklığı veya hızı nedeniyle, yüzey geriliminin çekme dayanımını aşması sonucu oluşur.

- Boru kusurları: Düzensiz akış, oksit tortusunun ve kalıntıların ürün merkezine çekilmesine neden olur.

- İç çatlaklar: Kalıp deformasyon bölgesi merkezindeki yüksek çekme hidrostatik gerilimi boşluk oluşumuna yol açar.

- Yüzey dikişleri: Önceki ekstrüzyondan kalan artık malzeme kalıp yüzeyinde kalır ve ürüne iz bırakır.

5.0Çözüm

Metal şekillendirme teknolojileri, modern üretimde temel unsurlardır ve verimli malzeme kullanımı ile mekanik özelliklerin hassas kontrolünü sağlar. Her süreç farklı teknik özelliklere ve uygulama sınırlarına sahiptir:

- Soğuk işleme (soğuk dövme, soğuk haddeleme, soğuk çekme): Yüksek hassasiyetli, yüksek dayanımlı parçalar için uygundur, ancak yüksek tonajlı ekipman ve ara tavlama gerektirir.

- Sıcak işleme (sıcak dövme, sıcak haddeleme, sıcak ekstrüzyon): Büyük deformasyonlar ve büyük parçalar için en iyisidir, kolay şekillendirilebilir ancak daha düşük hassasiyet ve daha düşük yüzey kalitesine sahiptir.

- Sıcak çalışma: Soğuk ve sıcak çalışmanın avantajlarını dengeler, orta hassasiyetli ve orta partili parçalar için uygundur, ancak sıkı sıcaklık kontrolü gerektirir.

- Prosese özgü güçlü yönler: Dövme, karmaşık üç boyutlu şekillerde mükemmeldir; haddeleme, sürekli uzun profiller için optimize edilmiştir; çekme, küçük, hassas kesitler için uygundur; ekstrüzyon, karmaşık ve içi boş profillere olanak sağlar.

Uygulamada, proses seçimi malzeme özelliklerini (örneğin süneklik, yeniden kristalleşme sıcaklığı), ürün gereksinimlerini (doğruluk, mukavemet, üretim hacmi) ve maliyet kısıtlamalarını dikkate almalıdır. Sıcaklık, deformasyon hızı ve kalıp tasarımı gibi proses parametrelerinin optimizasyonu, kusurları azaltmaya ve hem ürün kalitesini hem de üretim verimliliğini artırmaya yardımcı olur.

İleriye bakıldığında, metal şekillendirmenin gelişimi, ileri üretim endüstrilerinin artan performans taleplerini karşılamak için akıllı sıcaklık kontrolü, hassas kalıp tasarımı ve sürdürülebilir uygulamalara (oksidasyonsuz sıcak dövme gibi) odaklanacaktır.

Referanslar

www.researchgate.net/figure/Basic-bulk-deformation-processes-a-rolling-b-forging-c-extrusion-and-d-drawing_fig26_325178996

www.researchgate.net/figure/Deformation-of-a-crystal-structure-a-original-lattice-belastic-deformation-with-no_fig12_325178996

www.youtube.com/watch?v=YuQFhbRaWD0