İşleme operasyonlarında, kesici takımlar doğrudan malzeme kaldırma sürecinde yer alır ve iş parçasından fazla metali kesip çıkarmaktan sorumludur. Takım tipi, yapısı, malzemesi ve geometrik parametrelerinin seçimi, iş parçasının özelliklerine ve takım tezgahı konfigürasyonuna büyük ölçüde bağlıdır. Bu seçimler, işleme doğruluğunu, verimliliğini ve genel süreç istikrarını sağlamak için kritik öneme sahiptir.

1.0Metal kesme aletlerinin çeşitleri nelerdir?

İşleme amacına ve yöntemlerine göre metal kesme takımları aşağıdaki yedi ana kategoriye ayrılabilir. Her kategori, belirli işleme senaryolarına uygun olarak özel olarak tasarlanmıştır:

- Tornalama ve Kesme Aletleri: Geleneksel torna tezgahlarında ve CNC torna tezgahlarında yaygın olarak kullanılan tornalama takımları, planya takımları (şekillendirme makinelerine özel), kanal açma takımları, delme takımları, form tornalama takımları ve çeşitli özel amaçlı kesici takımları içerir. Bu takımlar esas olarak düz hat kesimi, kontur işleme ve temel malzeme kaldırma işlemlerinde kullanılır.

- Delik Açma AletleriBu bölüm, katı malzemelerde delik açmak ve mevcut delikleri hassaslaştırmak için kullanılan aletleri kapsar; örneğin, matkaplar (genellikle radyal delme makinelerinde kullanılır) ve raybalar (tipik olarak işleme merkezlerinde kullanılır). Bu aletler, doğru ve yüksek kaliteli delik özellikleri üretmek için gereklidir.

- Broşlama AletleriÇeşitli şekillerdeki deliklerin, düz yüzeylerin ve şekillendirilmiş profillerin işlenmesi için tasarlanmıştır. Broşlar, genellikle yatay broşlama makineleriyle birlikte kullanılan, çok dişli, yüksek verimlilikli aletlerdir ve bu da onları seri üretim ortamları için ideal kılar.

- Freze KesicilerDüz yüzeylerin, yan yüzeylerin, kademeli yüzeylerin, şekillendirilmiş yüzeylerin işlenmesinde, ayrıca kesme ve kanal açma işlemlerinde kullanılır. Yaygın örnekler arasında yüzey frezeleri, şekil frezeleme kesicileri ve kama kanalı kesicileri bulunur ve hem yüksek verimlilik hem de işleme esnekliği sunarlar.

- Diş Açma Aletleri: İç ve dış dişlerin işlenmesinde kullanılır; diş açma takımları, kılavuzlar ve paftalar (genellikle şu alanlarda kullanılır: iplik haddeleme makineleriBu araçlar, dişli bağlantıların doğruluğunu ve güvenilirliğini belirlemede belirleyici bir rol oynar.

- Dişli Kesme AletleriÖzellikle involüt dişliler ve diğer involüt olmayan dişli profillerinin (örneğin dişli frezeleri, sonsuz dişli frezeleri ve kama frezeleri) işlenmesi için geliştirilmiştir. Bunlar, hassas dişli imalatı için gerekli olan özel aletlerdir.

- Aşındırıcı Aletler: Taşlama diskleri (genellikle yüzey taşlama makinelerinde kullanılır), aşındırıcı bantlar, yağ taşları ve parlatma diskleri içerir. Bu aletler, yüzey pürüzlülüğünü, boyutsal doğruluğu ve genel parça kalitesini iyileştirmek için yüzey işleme işlemlerinde kullanılır.

2.0Metal kesme takımlarının geometrik parametreleri nasıl tanımlanır ve uygulanır?

Takım geometrisi, kesme performansında belirleyici bir faktördür. Tanımı ve uygulaması, birleşik bir referans sistemine dayanmalıdır. Aşağıdaki açıklama üç açıdan yapılandırılmıştır: bileşen elemanları, geometrik açılar ve çalışma açıları.

2.1Bir aletin kesici kısmının bileşenleri nelerdir?

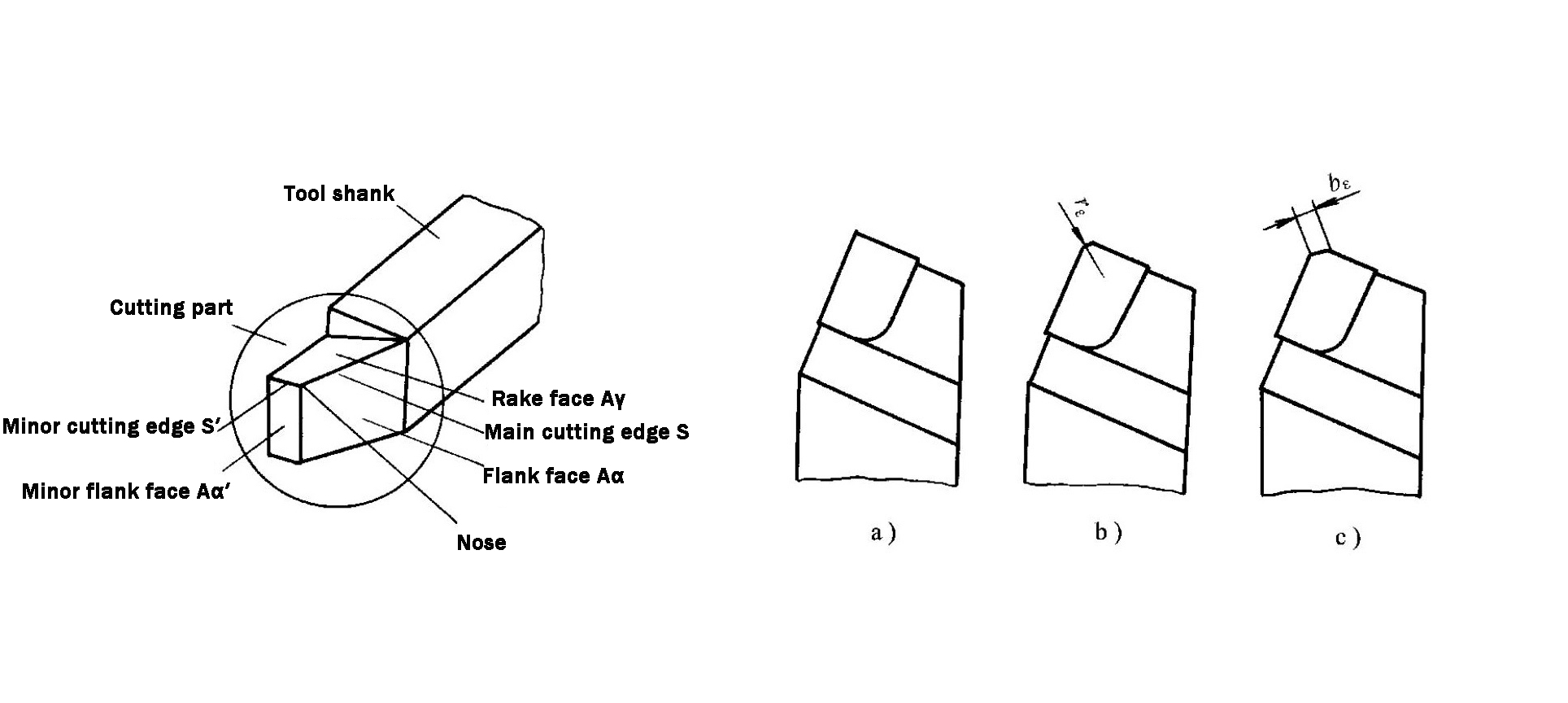

Kesici takımlar tip ve yapı bakımından büyük farklılıklar gösterse de, kesici parçalarının temel bileşimi esasen tutarlıdır. Standart bir dış tornalama takımını örnek olarak alırsak, kesici parçasının temel elemanları aşağıdaki gibidir (bkz. Şekil 1-19):

- Tırmık Yüzü (Aᵧ): Kesme işlemi sırasında talaşların aktığı yüzey. Talaş tahliye verimliliğini ve kesme performansını doğrudan etkiler.

- Yan Yüz (Aᵣ)İş parçasının geçiş yüzeyine bakan yüzey. Geometrisi kesme sürtünmesini ve ısı oluşumunu etkiler.

- Yardımcı Yan Yüz (Aᵣ′)İş parçasının önceden işlenmiş yüzeyine bakan yüzey, esas olarak yüzey kalitesini sağlamaktan sorumludur.

- Ana Kesici Kenar(lar): Tırmık yüzeyi ile yan yüzeyin kesişme çizgisi. Geçiş yüzeyini oluşturur ve birincil malzeme kaldırma görevini üstlenir.

- Yardımcı Kesici Kenar (S′)Kesici ucun ana yüzeyi ile yardımcı yan yüzeyi arasındaki kesişme çizgisidir. Ana kesici kenarla birlikte çalışarak malzeme çıkarır ve işlenmiş yüzeyi şekillendirir.

- Alet BurunAna ve yardımcı kesici kenarların birleşme noktasındaki küçük kesici kenar. Yuvarlak uçlu veya pahlı uçlu olabilir (bkz. Şekil 1-20) ve kesme stabilitesi ile yüzey kalitesi üzerinde doğrudan etkisi vardır.

2.2Kesici parçanın geometrik açıları nasıl sınıflandırılır ve ölçülür?

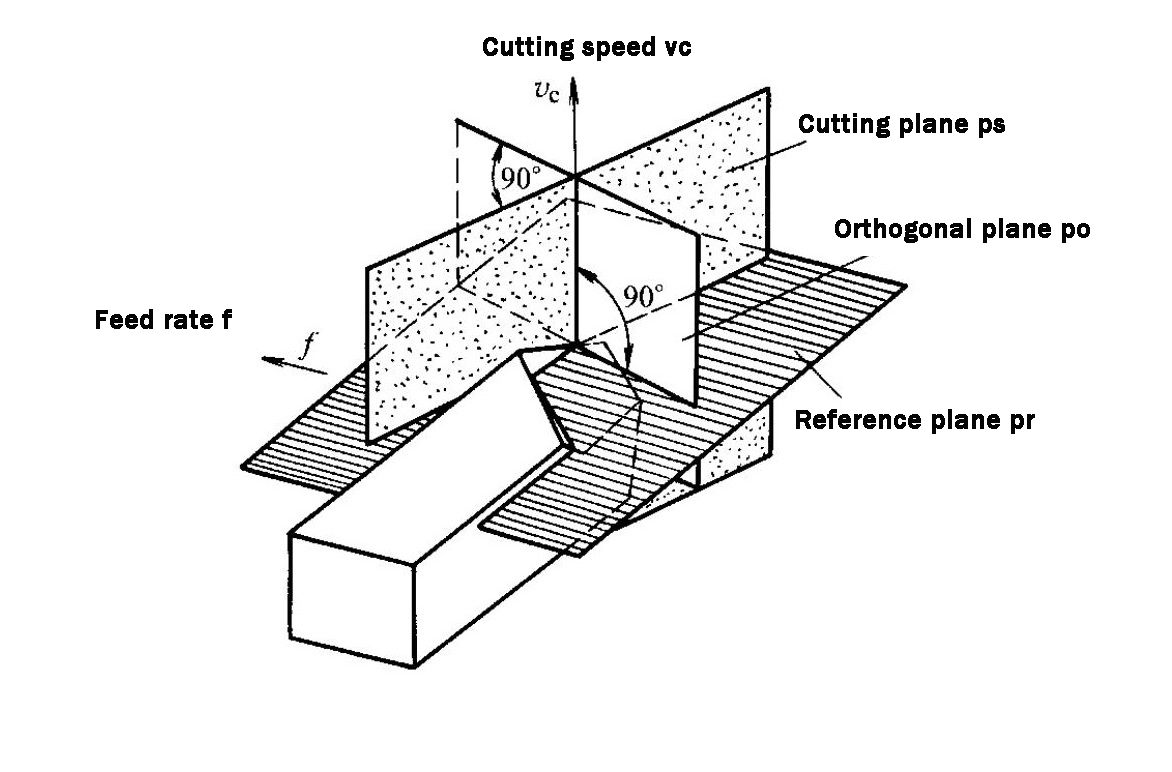

Takım geometrik parametrelerinin tanımı, referans koordinat sistemleri ve referans düzlemlerine dayanmaktadır. Takımın çalışma pozisyonundaki referans sistemi, takım tasarımı, imalatı, bileme ve ölçümü için temel teşkil eder. Bu sistemde tanımlanan açılara nominal açılar denir. Aşağıda, yaygın olarak kullanılan ortogonal referans düzlem sistemi ve ilgili açılarına genel bir bakış sunulmaktadır.

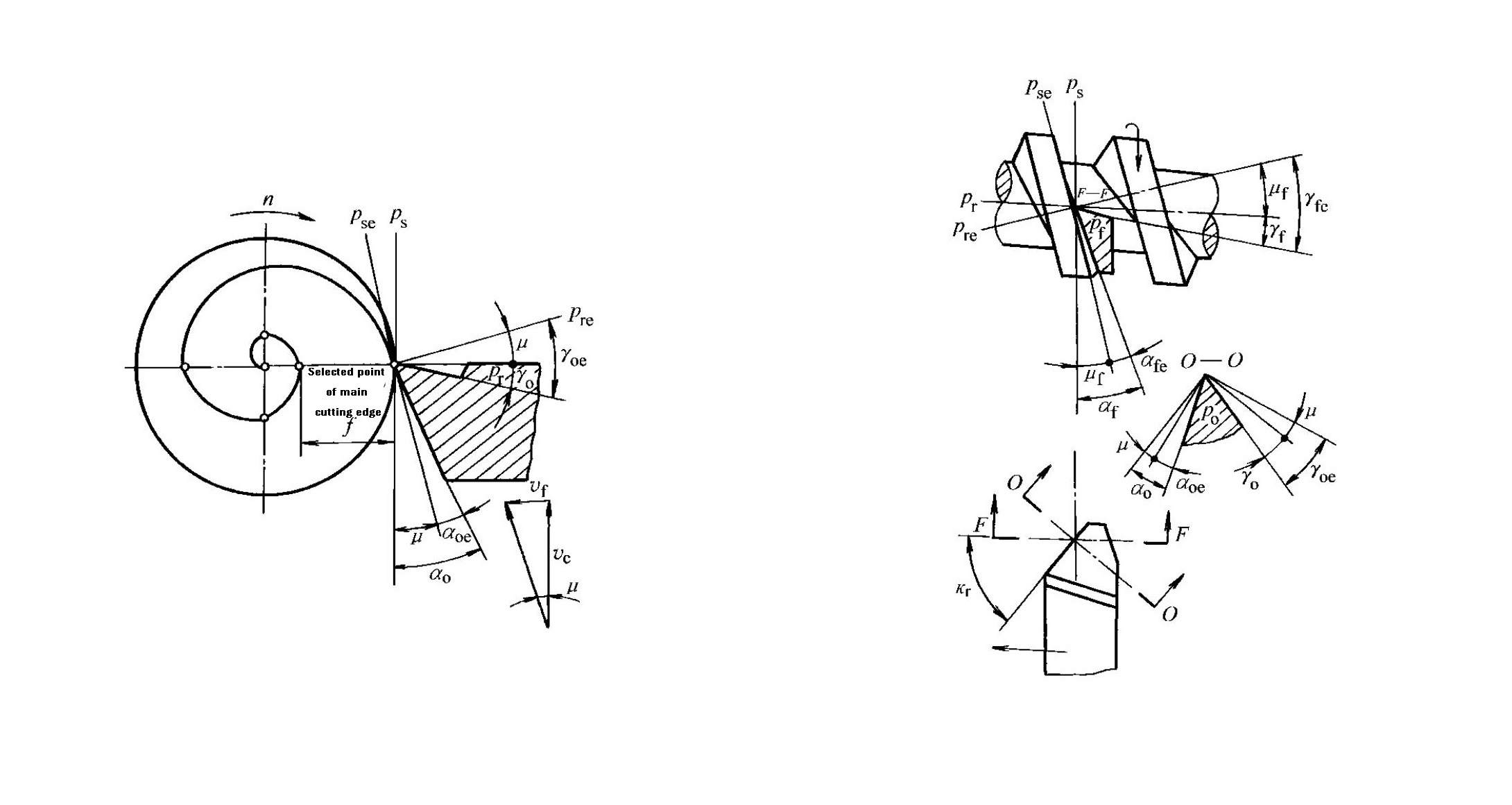

Ortogonal Referans Düzlem Sisteminin Bileşimi (bkz. Şekil 1-21)

- Taban Düzlemi (Pᵣ)Kesme kenarı üzerindeki seçilen noktadan geçen ve ana kesme hareketi yönüne dik olan düzlem. Tornalama ve planya takımları için, takım şaftının montaj düzlemine paraleldir; matkap ve freze gibi dönen takımlar için ise takım ekseninden geçer.

- Kesme Düzlemi (Pₛ)Kesici kenar üzerindeki seçilen noktadan geçen, kesici kenara teğet ve taban düzlemine dik olan düzlem. Düz kenarlı takımlar için, kesici kenarı içerir ve taban düzlemine diktir.

- Dik Düzlem (Pₒ)Seçilen kesme kenarı noktasından geçen ve hem taban düzlemine hem de kesme düzlemine dik olan bir düzlem. Ayrıca, kesme kenarının taban düzlemine olan izdüşümüne dik olan düzlem olarak da düşünülebilir.

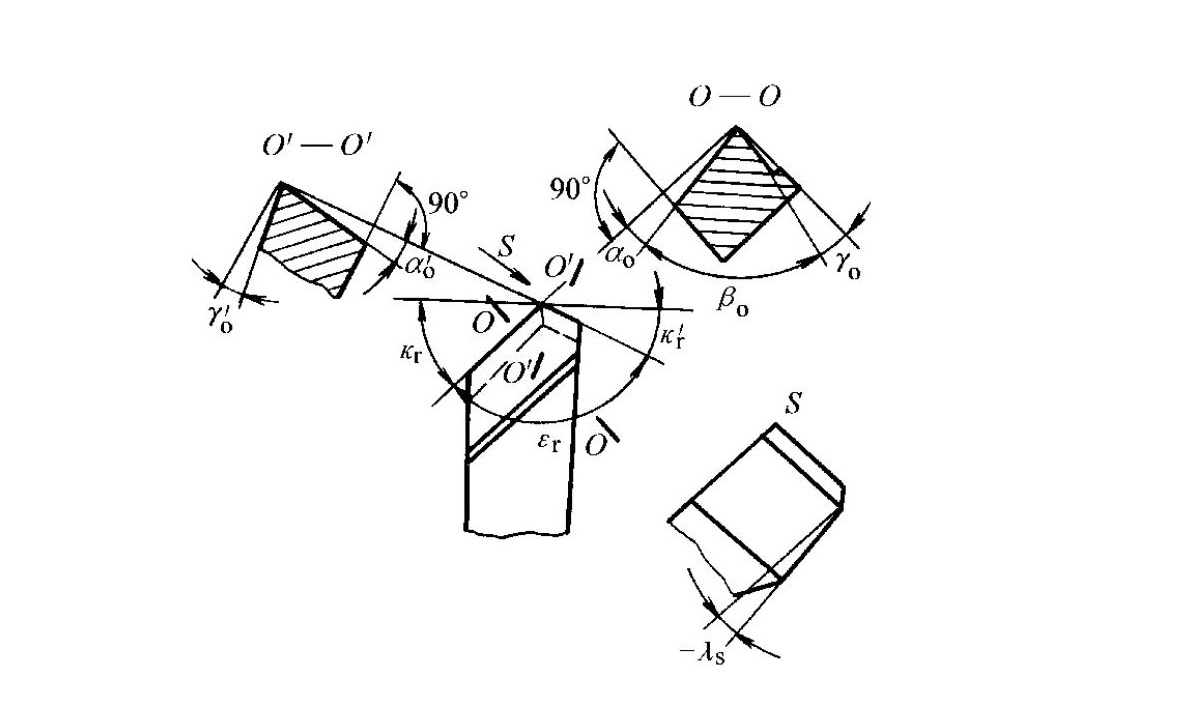

Belirlenmiş Takım Açılarının Sınıflandırılması ve Tanımı (bkz. Şekil 1-22)

Belirlenen açılar farklı referans düzlemlerinde ölçülür ve aşağıdaki gibi tanımlanır:

Ortogonal düzlemde ölçülen açılar

- Eğim Açısı (γₒ): Talaş yüzeyi ile taban düzlemi arasındaki açı. Talaş yüzeyi ile kesme düzlemi arasındaki açı 90°'den küçük olduğunda pozitif, 90°'den büyük olduğunda negatiftir. Bu açı, kesme performansı üzerinde önemli bir etkiye sahiptir.

- Boşluk Açısı (αₒ): Yan yüzey ile kesme düzlemi arasındaki açı. Yan yüzey ile taban düzlemi arasındaki açı 90°'den küçük olduğunda pozitif, 90°'den büyük olduğunda negatiftir. Başlıca işlevi, yan yüzey ile geçiş yüzeyi arasındaki sürtünmeyi azaltmaktır.

- Kama Açısı (βₒ): Tırmık yüzü ile yan yüz arasındaki açı. Türetilmiş bir açıdır ve şu şekilde hesaplanır: βₒ = 90° − (γₒ + αₒ) (Denklem 1-1).

Taban düzleminde ölçülen açılar

- Ana Kesme Kenarı Açısı (κᵣ): Ana kesme düzlemi ile varsayılan ilerleme yönü arasındaki açı. Her zaman pozitif bir değerdir.

- Yardımcı Kesici Kenar Açısı (κᵣ′)Yardımcı kesme düzlemi ile varsayılan ters ilerleme yönü arasındaki açı.

- Burun Açısı (εᵣ): Ana kesme düzlemi ile yardımcı kesme düzlemi arasındaki açı. Türetilmiş bir açıdır ve şu şekilde hesaplanır: εᵣ = 180° − (κᵣ + κᵣ′) (Denklem 1-2).

Kesme düzleminde ölçülen açı

- Eğim Açısı (λₛ): Ana kesici kenar ile taban düzlemi arasındaki açı. Takım ucu, takım gövdesi montaj düzleminden daha yüksek olduğunda pozitif, daha düşük olduğunda negatif ve paralel olduğunda (kesici kenar taban düzleminde yer aldığında) 0°'dir.

Yardımcı dik düzlemde ölçülen açı

- Yardımcı Boşluk Açısı (αₒ′)Yardımcı yan yüzey ile yardımcı kesme düzlemi arasındaki açı. Yardımcı yan yüzey ile taban düzlemi arasındaki açı 90°'den küçük olduğunda pozitif, 90°'den büyük olduğunda ise negatiftir. Bu açı, yardımcı yan yüzeyin konumunu belirler.

2.3Kesici takımın çalışma açılarını hangi faktörler etkiler?

Belirtilen açılar ideal koşulları temsil eder. Gerçek işleme sırasında, ilerleme hareketi ve takım yerleşimi gerçek kesme geometrisini değiştirerek çalışma açılarına neden olur. Etkileyen başlıca faktörler şunlardır:

Besleme Hareketinin Etkisi

- Enine Besleme Hareketi (bkz. Şekil 1-23)Torna tezgahında kesme veya kanal açma işlemi sırasında, takım enine yönde ilerler. Ortaya çıkan hareket yönü, ana hareket yönüyle μ açısı oluşturur. Çalışma taban düzlemi (Pᵣₑ) ve çalışma kesme düzlemi (Pₛₑ), taban düzlemi (Pᵣ) ve kesme düzlemine (Pₛ) göre μ kadar döner. Çalışma talaş açısı ve boşluk açıları şöyledir: γₒₑ = γₒ + μ αₒₑ = αₒ − μ (Denklem 1-3) burada tan μ = f / (πd), f devir başına enine ilerleme (mm/r) ve d seçilen kesme noktasındaki anlık çaptır (mm). Sonuç olarak, çalışma talaş açısı artarken çalışma boşluk açısı azalır. Bu nedenle, enine tornalama sırasında, bu etkiyi telafi etmek için αₒ uygun şekilde artırılmalıdır.

- Boyuna Besleme Hareketi (bkz. Şekil 1-24)Diş açma gibi işlemlerde, ortaya çıkan hareket yönü ana hareket yönüyle μᵦ açısı oluşturur. Çalışma talaş açısı ve boşluk açıları şu şekilde değişir: γᵦₑ = γᵦ + μᵦ αᵦₑ = αᵦ − μᵦ (Denklem 1-4) burada tan μᵦ = f / (πdω), γᵦ ve αᵦ, F–F kesitinde ölçülen talaş açısı ve boşluk açılarıdır ve dω, seçilen noktadaki iş parçası çapıdır (mm). Daha büyük ilerleme veya daha küçük çap, çalışma talaş açısını artırır ve çalışma boşluk açısını azaltır. Bu nedenle, diş adımı ve helis yönüne göre diş açma takımının her iki tarafında farklı boşluk açıları seçilmelidir.

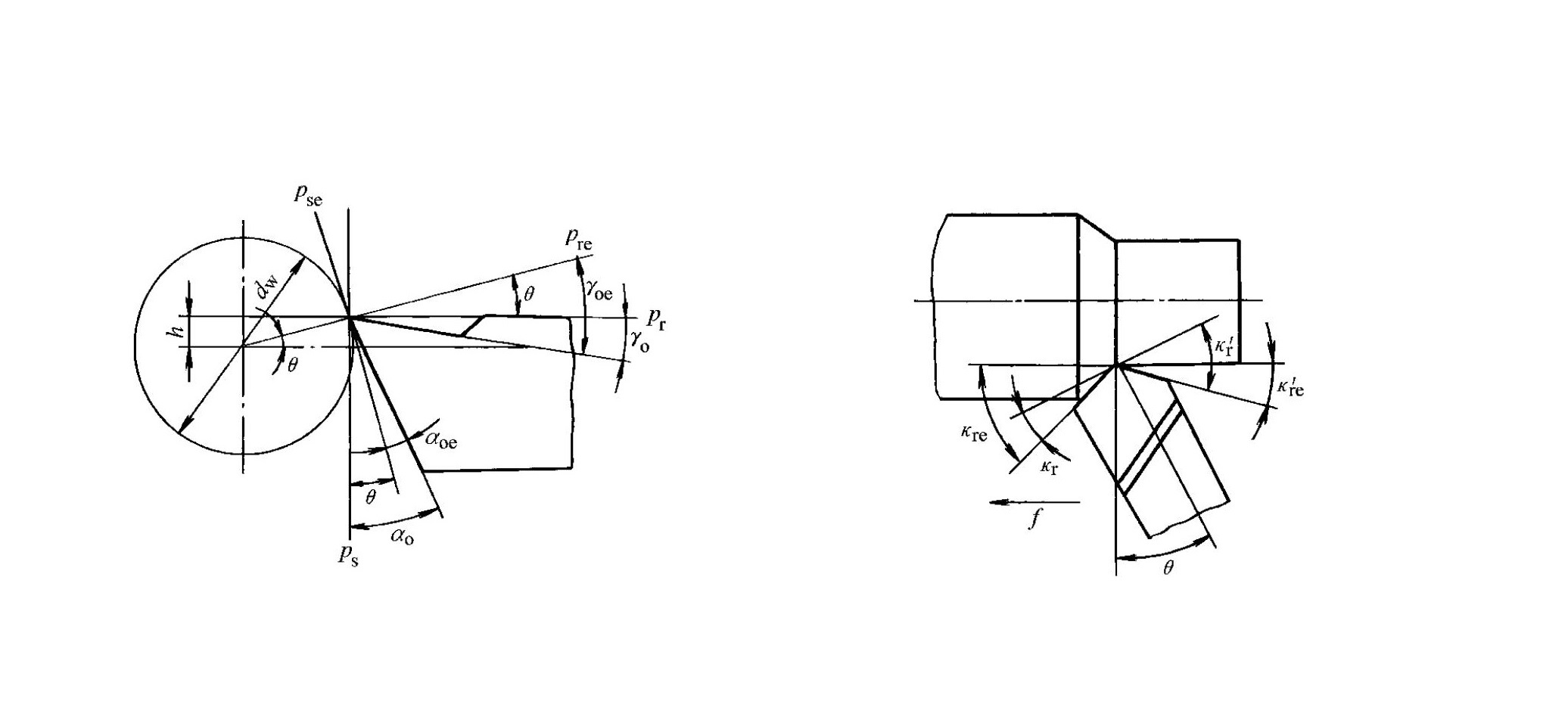

Aletin Montaj Konumunun Etkisi

- Alet Yüksekliğinin Etkisi (bkz. Şekil 1-25)Dış tornalama işlemini örnek alarak, ilerleme hareketini ihmal edip λₛ = 0 varsayarsak, kesici kenar iş parçasının merkezinin üzerinde konumlandığında, işleme tabanı ve kesme düzlemleri θ açısıyla döner. Çalışma açıları şu şekilde olur: γₒₑ = γₒ + θ αₒₑ = αₒ − θ (Denklem 1-5) burada h, kesici kenarın iş parçasının merkezinin üzerindeki yüksekliğidir. Kesici kenar merkezin altında olduğunda, açı değişiklikleri ters yöndedir. Delme işlemlerinde, çalışma açılarının değişim eğilimi dış tornalamadakinin tersidir.

- Takım şaft ekseninin ilerleme yönüne dik olmamasının etkisi (bkz. Şekil 1-26)Takım şaft ekseni ilerleme yönüne göre θ açısıyla eğildiğinde, işlenen kesici kenar açıları şu şekilde değişir: κᵣₑ = κᵣ + θ κᵣₑ′ = κᵣ′ − θ (Denklem 1-6)

3.0Metal kesme aletlerinde kullanılacak malzemeler nasıl seçilmelidir?

Kesici takım malzemeleri, özellikle bir takımın kesme kısmında kullanılan malzemeleri ifade eder. Performansları, kesme etkinliğinde belirleyici faktördür ve işleme gereksinimlerine ve iş parçası özelliklerine göre bilimsel olarak seçilmelidir.

3.1Kesici takım malzemeleri hangi temel özelliklere sahip olmalıdır?

Kesme işlemi sırasında, takımın kesici kenarı yüksek sıcaklıklara, yüksek basınçlara, sürtünmeye, darbeye ve titreşime maruz kalır. Bu nedenle, kesici takım malzemeleri aşağıdaki temel performans gereksinimlerini karşılamalıdır:

- Yüksek sertlik ve aşınma direnciOda sıcaklığındaki sertlik en az 60 HRC olmalıdır. Genel olarak, daha yüksek sertlik, daha yüksek karbür içeriği, daha ince karbür parçacıkları ve daha homojen dağılım, daha iyi aşınma direncine yol açar.

- Yeterli mukavemet ve dayanıklılıkİşleme sırasında takım kırılmasını veya kenar çatlamasını önlemek için yeterli eğilme dayanımı ve darbe dayanıklılığı gereklidir.

- İyi ısı direnci ve ısı iletkenliğiIsı direnci, yüksek sıcaklıklarda sertliği, aşınma direncini, mukavemeti ve tokluğu koruma yeteneğini ifade eder. Daha iyi termal iletkenlik, kesme bölgesindeki sıcaklığı düşürmeye ve takım aşınmasını yavaşlatmaya yardımcı olur.

- İyi üretilebilirlik ve ekonomik verimlilikMalzeme, iyi işlenebilirlik, dövülebilirlik, ısıl işlem görebilirlik, kaynaklanabilirlik ve taşlanabilirlik özelliklerinin yanı sıra uygun bir maliyet-performans oranı da sunmalıdır.

3.2Kesici Takım Malzemelerinin Yaygın Türleri ve Özellikleri Nelerdir?

Kesici takımlarda kullanılan yaygın malzemeler arasında karbon takım çeliği, alaşımlı takım çeliği, yüksek hız çeliği (HSS), sertleştirilmiş karbür ve süper sert malzemeler bulunur. Bunlar arasında en yaygın kullanılanlar yüksek hız çeliği ve sertleştirilmiş karbürdür.

Yüksek Hızlı Çelik (HSS)

Yüksek hız çeliği, önemli miktarda tungsten, krom, molibden, vanadyum ve diğer alaşım elementleri içeren yüksek alaşımlı bir takım çeliğidir. Yüksek mukavemete, iyi darbe dayanımına ve nispeten yüksek aşınma ve ısı direncine sahiptir ve 600-700 °C sıcaklıklarda kesme kabiliyetini korur. Yüksek hız çeliği, minimum ısıl işlem deformasyonu gösterir ve dövülmesi ve taşlanması kolaydır, bu da onu mükemmel genel performansa ve geniş uygulama alanına sahip bir kesici takım malzemesi yapar. Özellikle freze uçları, matkaplar, dişliler ve broşlar gibi karmaşık kesici takımların imalatı için uygundur. Uygulama gereksinimlerine göre, yüksek hız çeliği iki ana kategoriye ayrılabilir:

- Genel amaçlı yüksek hızlı çelikSertlik genellikle 63 ila 66 HRC arasında değişir. Çelik işleme sırasında kesme hızları genellikle 50-60 m/dak ile sınırlıdır. Yüksek hızlı kesim veya çok sert malzemelerin işlenmesi için uygun değildir. Yaygın kaliteler arasında W18Cr4V (genel olarak iyi performans), W6Mo5Cr4V2 (W18Cr4V'den daha yüksek mukavemet, tokluk ve sıcak işlenebilirlik, ancak biraz daha düşük termal kararlılık) ve W14Cr4VMn-RE (W18Cr4V'ye yakın performans) bulunur.

- Yüksek performanslı yüksek hızlı çelikGenel amaçlı yüksek sıcaklık çeliklerinin (HSS) temel alınarak, karbon ve vanadyum içeriğinin artırılması veya kobalt ve alüminyum gibi elementlerin eklenmesiyle geliştirilmiştir. Bu çelikler, 630–650 °C'de yaklaşık 60 HRC sertliği koruyabilir ve takım ömrü genel amaçlı HSS'ye göre 1,5–3 kat daha uzundur. Östenitik paslanmaz çelikler, yüksek sıcaklık alaşımları ve titanyum alaşımları gibi kesilmesi zor malzemelerin işlenmesi için uygundurlar. Yaygın kaliteler arasında yüksek karbonlu tipler (9W18Cr4V), yüksek vanadyumlu tipler (W12Cr4V4Mo) ve ultra sert tipler (W6Mo5Cr4V2Al ve W2Mo9Cr4VCo8 gibi) bulunur. Bununla birlikte, genel performansları genellikle genel amaçlı HSS'ye göre daha düşüktür ve uygulama alanları kesme koşullarıyla daha sınırlıdır.

Yüksek hız çeliklerinin yaygın kaliteleri ve özellikleri Tablo 1-3'te özetlenmiştir.

| Kategori | Seviye | Sertlik (HRC) | Eğilme Dayanımı (GPa) | Darbe Dayanımı (MJ·m⁻²) | 600 °C'deki Isıl Sertlik (HRC) | Öğütülebilirlik |

| Genel amaçlı HSS | W18Cr4V | 62–66 | ≈3.34 | 0.294 | 48.5 | İyi; geleneksel alüminyum taşlama diskleriyle taşlanabilir. |

| W6Mo5Cr4V2 | 62–66 | ≈4.6 | ≈0.5 | 47–48 | W18Cr4V'ye göre biraz daha düşük performans; geleneksel alümina taşlama diskleriyle taşlanabilir. | |

| W14Cr4VMn-RE | 64–66 | ≈4.0 | ≈0.25 | 48.5 | İyi; W18Cr4V ile karşılaştırılabilir. | |

| Yüksek performanslı HSS | 9W18Cr4V (yüksek karbonlu) | 67–68 | ≈3.0 | ≈0.2 | 51 | İyi; geleneksel alüminyum taşlama diskleriyle taşlanabilir. |

| W12Cr4V4Mo (yüksek vanadyumlu) | 63–66 | ≈3.2 | 0.25 | 51 | Fakir | |

| W6Mo5Cr4V2Al (ultra sert) | 68–69 | ≈3.43 | ≈0.3 | 55 | W18Cr4V'ye göre biraz daha düşük performans | |

| W10Mo4Cr4V3Al | 68–69 | ≈3.0 | ≈0.25 | 54 | Nispeten fakir | |

| W6Mo5Cr4V5SiNbAl | 66–68 | ≈3.6 | ≈0.27 | 51 | Fakir | |

| W12Cr4V3Mo3Co5Si | 69–70 | ≈2.5 | ≈0.11 | 54 | Fakir | |

| W2Mo9Cr4VCo8 (M42) | 66–70 | ≈2,75 | ≈0.25 | 55 | İyi; geleneksel alüminyum taşlama diskleriyle taşlanabilir. |

Çimentolu Karbürler

Sementli karbürler, yüksek sertliğe ve yüksek erime noktasına sahip karbürlerin (örneğin WC, TiC, TaC ve NbC) Co, Mo veya Ni gibi metalik bağlayıcılarla birleştirilmesiyle elde edilen toz metalurjisi malzemeleridir. Oda sıcaklığında 78–82 HRC sertliğe ve 800–1000 °C ısı direncine sahiptirler. İzin verilen kesme hızları, yüksek hız çeliğine göre tipik olarak 4–10 kat daha yüksektir. Nispeten düşük darbe dayanımı ve eğilme mukavemeti nedeniyle, sementli karbürler genellikle takım gövdelerine lehimlenir veya mekanik olarak sıkıştırılır. Yaygın sementli karbürler üç ana kategoriye ayrılır:

- Tungsten-kobalt karbürler (YG)WC ve Co'dan oluşur, iyi tokluk sunar ancak sertliği ve aşınma direnci biraz daha düşüktür. Dökme demir gibi kırılgan malzemelerin işlenmesi için uygundur. Daha yüksek Co içeriği tokluğu artırır. Tipik kaliteler arasında YG8 (kaba işleme), YG6 (yarı ince işleme) ve YG3 (ince işleme) bulunur; sayısal değer kobalt içeriğini gösterir.

- Tungsten-titanyum-kobalt karbürler (YT)WC, TiC ve Co'dan oluşan bu alaşım, iyi ısı ve aşınma direncine sahip olmakla birlikte nispeten düşük darbe dayanıklılığına sahiptir. Çelik gibi sünek malzemelerin işlenmesi için uygundur. Daha yüksek TiC içeriği aşınma direncini artırır ancak dayanıklılığı azaltır. Yaygın kaliteler arasında YT5 (kaba işleme), YT15 (yarı ince işleme) ve YT30 (ince işleme) bulunur.

- Tungsten-titanyum-tantal (niyobyum) karbürler (YW)YT tipi karbürlere TaC veya NbC eklenerek üretilir ve hem YG hem de YT tiplerinin avantajlarını birleştirir. Çelik, dökme demir, demir dışı metaller, yüksek sıcaklık alaşımları ve işlenmesi zor diğer malzemelerin işlenmesi için uygundur. Yaygın kaliteler arasında YW1 ve YW2 bulunur.

YG, YT ve YW karbürleri sırasıyla ISO K, P ve M sınıflarına karşılık gelir. Kaliteleri, özellikleri ve uygulamaları Tablo 1-4'te özetlenmiştir.

| Tip | Seviye | Sertlik (HRA) | Sertlik (HRC) | Eğilme Dayanımı (GPa) | Aşınma Direnci | Darbe Direnci | Isı Direnci | Uygulanabilir Malzemeler | İşleme Özellikleri |

| Tungsten-kobalt | YG3 | 91 | 78 | 1.08 | – | – | – | Dökme demir, demir dışı metaller | Sürekli kesim, son işlem ve yarı son işlem |

| YG6X | 91 | 78 | 1.37 | – | – | – | Dökme demir, ısıya dayanıklı alaşımlar | Son işlem ve yarı son işlem | |

| YG6 | 89.5 | 75 | 1.42 | – | – | – | Dökme demir, demir dışı metaller | Sürekli kaba işleme; aralıklı yarı ince işleme | |

| YG8 | 89 | 74 | 1.47 | – | – | – | Dökme demir, demir dışı metaller | Aralıklı kaba | |

| Tungsten-titanyum-kobalt | YT5 | 89.5 | 75 | 1.37 | – | – | – | Çelik | Kaba işleme |

| YT14 | 90.5 | 77 | 1.25 | – | – | – | Çelik | Aralıklı yarı bitirme | |

| YT15 | 91 | 78 | 1.13 | – | – | – | Çelik | Sürekli kaba işleme; aralıklı yarı ince işleme | |

| YT30 | 92.5 | 81 | 0.88 | – | – | – | Çelik | Sürekli bitirme | |

| Nadir metal katkılı karbürler | YA6 | 92 | 80 | 1.37 | İyi | – | – | Soğuk dökme demir, demir dışı metaller, alaşımlı çelikler | Yarı işlenmiş |

| YW1 | 92 | 80 | 1.28 | – | İyi | İyi | İşlenmesi zor çelikler | Son işlem ve yarı son işlem | |

| YW2 | 91 | 78 | 1.47 | – | İyi | – | İşlenmesi zor çelikler | Yarı işlenmiş ve kaba işlenmiş | |

| Nikel-molibden-titanyum | YN10 | 92.5 | 81 | 1.08 | İyi | – | İyi | Çelik | Sürekli bitirme |

3.3Diğer Özel Kesici Takım Malzemelerinin Uygulama Senaryoları Nelerdir?

Yaygın olarak kullanılan takım malzemelerine ek olarak, aşağıdaki özel kesici takım malzemeleri, belirli üst düzey işleme gereksinimleri için tasarlanmıştır:

- Kaplamalı Takım MalzemeleriYüksek hızlı çelik veya sertleştirilmiş karbür alt tabakalara, CVD (Kimyasal Buhar Biriktirme) veya PVD (Fiziksel Buhar Biriktirme) işlemleri kullanılarak TiC, TiN ve Al₂O₃ gibi refrakter metal bileşiklerinin ince katmanları kaplanır. Bu araçlar, alt tabakanın mukavemetini ve tokluğunu, kaplamanın üstün aşınma direnciyle birleştirir. TiC kaplamalar sertlik ve aşınma direncini vurgular, TiN kaplamalar gelişmiş oksidasyon direnci ve yapışma önleyici özellikler sunar, Al₂O₃ kaplamalar ise mükemmel termal kararlılık sağlar. Kaplama türü, özel işleme ihtiyaçlarına göre seçilebilir.

- SeramikEsas olarak Al₂O₃'ten oluşan seramik kesici takımlar, tipik olarak ≥78 HRC sertliğe sahiptir ve 1200–1450 °C sıcaklıklara dayanabilir. Çok yüksek kesme hızlarını desteklerler ancak nispeten düşük eğilme mukavemetine ve zayıf darbe direncine sahiptirler. Seramik takımlar, çelik, dökme demir, yüksek sertlikteki malzemeler ve yüksek hassasiyetli parçalar üzerinde son işlem operasyonları için uygundur.

- ElmasEsas olarak sentetik elmas formunda olan bu takımlar, son derece yüksek sertliğe sahiptir (sertleştirilmiş karbür için 1300-1800 HV'ye kıyasla yaklaşık 10.000 HV). Aşınma dirençleri, sertleştirilmiş karbürün 80-120 katıdır. Bununla birlikte, elmas takımların tokluğu düşüktür ve demirli malzemelerle güçlü kimyasal afiniteleri vardır, bu da onları demirli metallerin işlenmesi için uygunsuz hale getirir. Esas olarak demir dışı metallerin ve metal olmayan malzemelerin yüksek hızlı hassas işlenmesinde kullanılırlar.

- Kübik Bor Nitrür (CBN)CBN, yaklaşık 7.300–9.000 HV sertliğe ve 1.300–1.500 °C ısı direncine sahip sentetik, süper sert bir malzemedir. Demir elementlerle düşük kimyasal afinite gösterir, ancak nispeten düşük mukavemete ve zayıf lehimlenebilirliğe sahiptir. CBN takımları esas olarak sertleştirilmiş çeliklerin, soğuk dökme demirin, yüksek sıcaklık alaşımlarının ve işlenmesi zor diğer malzemelerin işlenmesinde kullanılır.

4.0SSS: Metal Kesme Aletleri Hakkında Sıkça Sorulan Sorular

S1: İşleme operasyonum için doğru kesici takımı nasıl seçerim?

A: Seçim, iş parçasının malzemesine, işleme sürecine ve takım tezgahı tipine bağlıdır. Tornalama takımları torna tezgahlarında, frezeleme takımları freze tezgahlarında, matkaplar delme tezgahlarında ve broşlar yatay broşlama tezgahlarında kullanılır. En iyi performans için takım geometrisi ve malzemesi kesme koşullarına uygun olmalıdır.

S2: Belirlenmiş açılar ve çalışma açıları arasındaki fark nedir?

A: Belirlenmiş açılar, statik koşullar altında takım tasarımı ve ölçümü için tanımlanmış ideal açılardır. Çalışma açıları ise işleme sırasında ilerleme hareketi, takım montaj yüksekliği ve takım eğimi gibi faktörlerden etkilenen gerçek açılardır. Doğru ayarlama, istikrarlı kesim ve yüzey kalitesi sağlar.

S3: Eğim açısı ve boşluk açısı kesme performansını nasıl etkiler?

A: Talaş açısı (γₒ), talaş akışını ve kesme direncini kontrol ederken, boşluk açısı (αₒ) yan yüzey ile iş parçası yüzeyi arasındaki sürtünmeyi azaltır. Uygun açıların seçilmesi, takım ömrünü uzatır, ısıyı azaltır ve boyutsal doğruluğu sağlar.

S4: Hangi sertleştirilmiş karbür sınıfları farklı malzemeler için uygundur?

A: K sınıfı (YG): Dökme demir gibi kırılgan malzemeler. P sınıfı (YT): Çelik gibi sünek malzemeler. M sınıfı (YW): Çelikler, dökme demir ve yüksek sıcaklık alaşımları gibi işlenmesi zor malzemeler.

S5: Elmas kesme aletleri neden demirli metaller için uygun değildir?

A: Elmas, demirle kimyasal reaksiyona girerek takım aşınmasını hızlandırır. Elmas takımlar, yüksek hızlı hassas işleme gerektiren demir dışı metaller, plastikler ve kompozitler için idealdir.

S6: Kaplamalı, seramik veya CBN aletler ne zaman kullanılmalıdır?

A: Aşınma direncini ve termal kararlılığı artırmak için kaplamalı takımlar (TiN, TiC, Al₂O₃). Çeliklerin, dökme demirin ve sert malzemelerin yüksek hızlı işlenmesi için seramik takımlar. Sertleştirilmiş çelikler ve yüksek sıcaklık alaşımları için CBN takımlar.

S7: İlerleme hızı ve takım yüksekliği çalışma açılarını nasıl etkiler?

A: Enine veya boyuna ilerleme, etkili talaş açısını ve boşluk açılarını değiştirir. Takımın iş parçası merkezinin üstünde veya altında olması da çalışma açılarını değiştirir. Doğru telafi, tutarlı yüzey kalitesi ve kesme verimliliği sağlar.

Referans

https://en.wikipedia.org/wiki/Rake_angle

https://www.researchgate.net/figure/Schematic-of-the-cutting-part-of-the-tool-with-the-auxiliary-cutting-edge-on-the-flank_fig2_312420371