Rulo şekillendirme, sac metal imalatında ve profil üretiminde hayati bir süreç haline gelmiş olup, yüksek verimliliği, hassasiyeti ve gelişmiş otomasyon yetenekleri nedeniyle sektörün dikkatini çekmiştir. Üretkenliği artırmayı, maliyetleri düşürmeyi veya ürün çeşitliliğini genişletmeyi hedefleyen üreticiler için rulo şekillendirme hattına yatırım yapmak, uzun vadeli büyümeye doğru kritik bir adım olabilir.

Ancak, bu teknolojinin doğru uyum olup olmadığını belirlemek, üretim hedefleri, bütçe kısıtlamaları ve ekipman performansına dayalı kapsamlı bir değerlendirme gerektirir. Bu makale, dört temel rulo şekillendirme makinesi türüne derinlemesine bir bakış sağlar, hem standart hem de otomatik hatların teknik özelliklerini ana hatlarıyla belirtir ve ekipman maliyeti, üretim verimliliği, sistem entegrasyonu ve operasyonel bakım gibi temel yatırım faktörlerini vurgulayarak bilinçli kararlar almanıza ve yatırım getirinizi en üst düzeye çıkarmanıza yardımcı olur.

1.0Dört Temel Rulo Şekillendirme Hattı Türü

1.1Rulo Şekillendirme Terminoloji Tablosu

| Terim | Tanım |

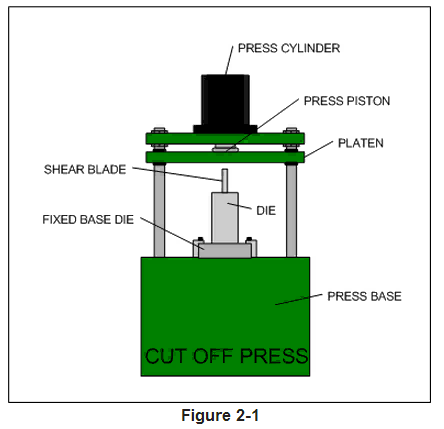

| Ölmek | Presin içindeki delme veya kesme işlemini gerçekleştiren takım. Bir delgeç, bıçak, makas, testere veya ağızlı kalıp seti içerebilir. |

| Uçan zar | Malzeme hareket ederken pres işlemlerini gerçekleştiren bir kalıp. Kalıp malzemeyle birlikte hareket eder; buna "durmadan" da denir. |

| Durdurma | Malzeme, pres işlemleri için duraklar. Ayrıca "durdur-kes" veya "dur/başlat" olarak da bilinir. |

| Kapalı Döngü | Pozisyonu veya hızı kontrol etmek için bir servo sistemi kullanılır. Kalıp veya malzeme hareketi hassas bir şekilde senkronize edilir. |

| Açık Döngü | Servo geri bildirimi yok. Kontrol, malzemeye monte edilmiş bir kodlayıcıya dayanmaktadır. |

| Artırmak | Açık devreli uçan kalıp düzeneklerinde, pnömatik veya hidrolik silindir kalıp hızının malzeme akışına uyum sağlamasına yardımcı olur. |

| Vurucu | Pres hareketini kullanarak kalıbı ileri doğru iten mekanik bir destek; pres vuruşuna doğrudan bağlıdır. |

| Kalıp Hızlandırıcı | Kapalı devre uçan kalıp sistemlerinde kullanılan; kalıbı malzeme hızıyla senkronize eden servo kontrollü sistemi ifade eder. |

| Aktüatör | Servo sistemini kalıba bağlayan mekanik bileşenler (bilyalı vida, kayış & kasnak, kremayer & pinyon). |

Rulo şekillendirme makineleri genellikle düşmek dört temel kategori, iki temel parametre ile tanımlanır: malzemenin kesme sırasında durup durmadığı ve sistemin kapalı devre servo kontrolü kullanıp kullanmadığı. Bu türler şunlardır:

- Açık Döngü Durdurma

- Açık Döngü Uçan Kalıp

- Kapalı Döngü Durdurma

- Kapalı Döngü Uçan Kalıp

Diğer özel veya karma yapılandırmalar genellikle bu dördünün varyasyonlarına veya kombinasyonlarına dayanır. Bu türleri anlamak, daha karmaşık sistem mimarilerinde gezinmek için önemlidir.

Sınıflandırma Esasları:

Rulo şekillendirme hatları aşağıdakilere göre sınıflandırılır:

- Kontrol Sistemi:Hassas konumlandırma ve geri bildirim için kapalı devre servo sisteminin kullanılıp kullanılmadığı.

- Çalışma Modu: Presleme işlemi sırasında malzemenin durması mı yoksa hareket etmeye devam etmesi (uçan kalıp işlemi).

1.2Açık Döngü Durdurma

- Kontrol: Açık döngü

- Operasyon: Kesme veya delme için malzeme durdurucuları

- Maliyet: Düşük

- Kesinlik: Ilıman

- Çıktı: Düşük

Bu konfigürasyon, her pres döngüsünden önce durdurulan malzemeyi konumlandırmak için açık döngülü kontrolleri kullanır.

İşlem Varyantları:

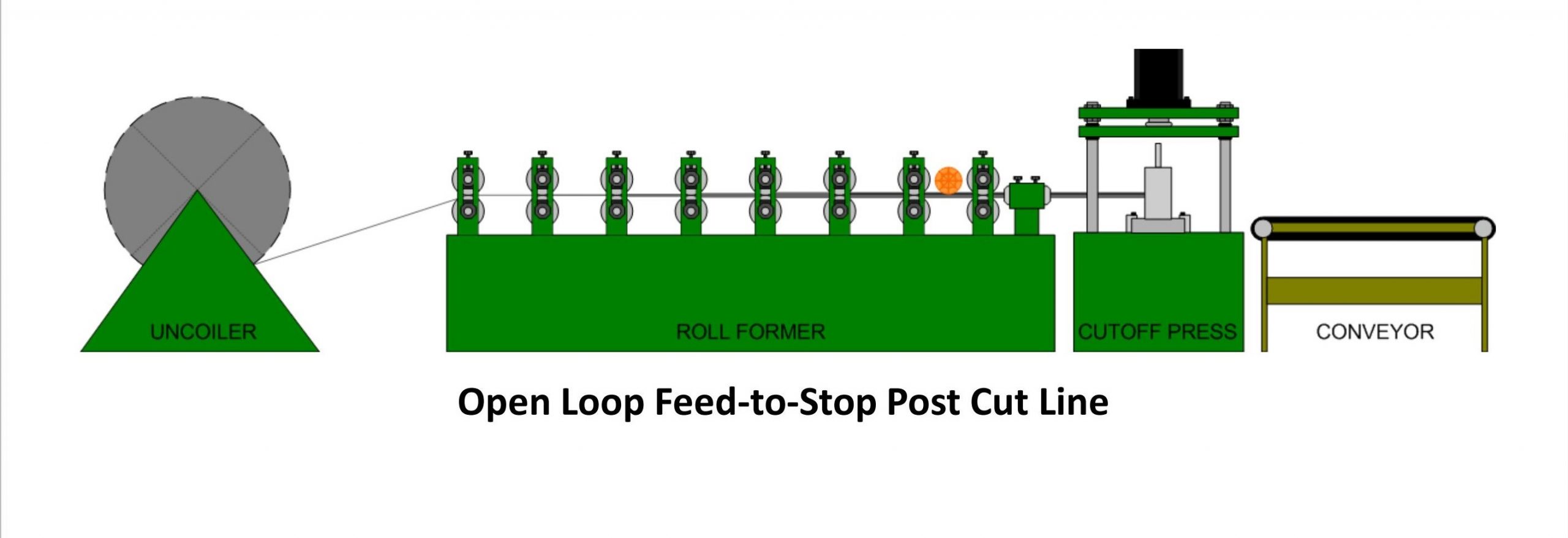

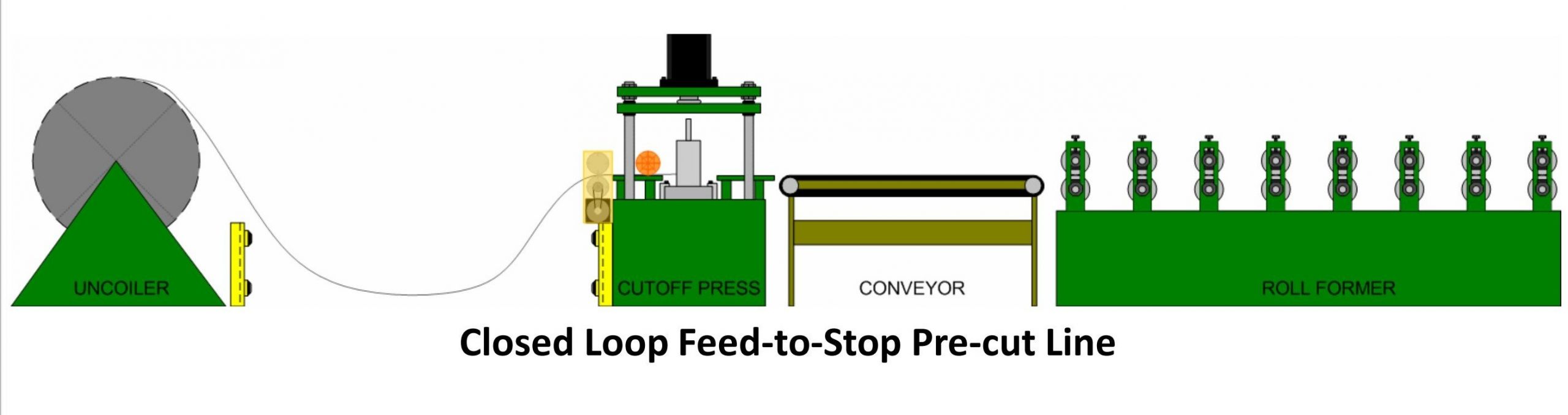

- Kesim Sonrası: Malzeme önce rulo haline getirilir, ardından sabit bir kalıp kullanılarak kesilir. Çoğu standart uygulama için uygundur.

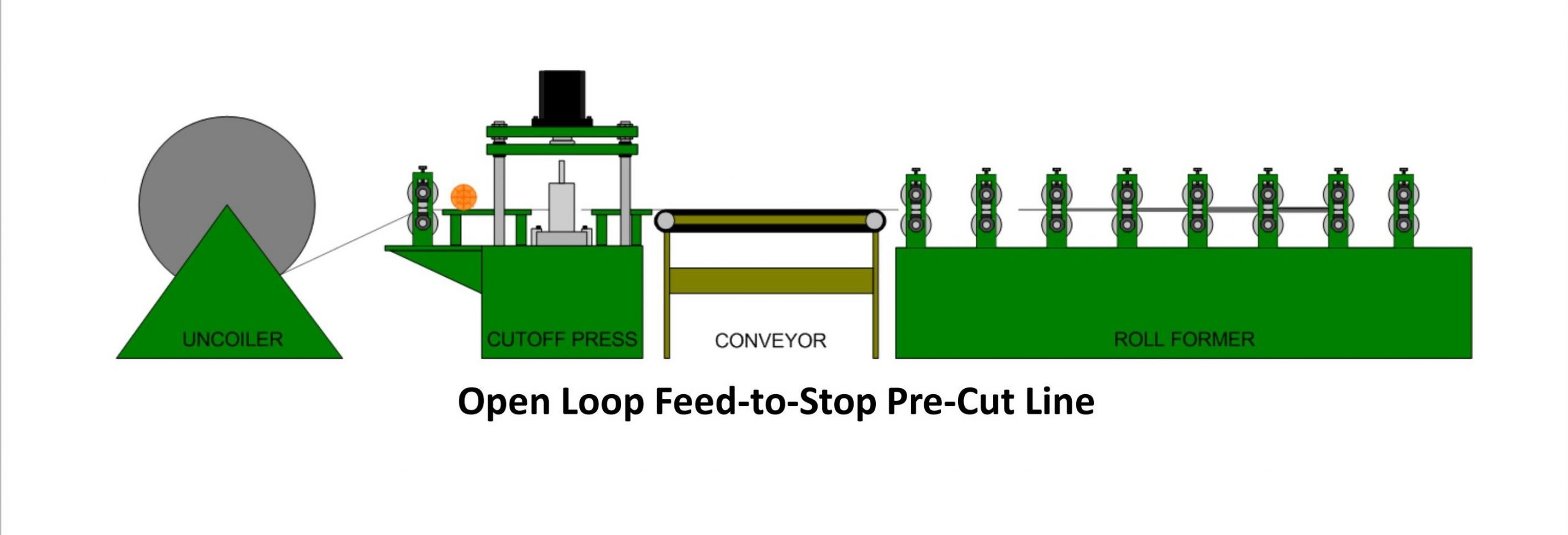

- Önceden Kesilmiş: Malzeme, şekillendirme bölümüne girmeden önce boyuna kesilir. Bu kurulum daha yavaş bir işleme sahiptir ancak daha düşük takım maliyetlerine sahiptir, bütçeye duyarlı işlemler için idealdir.

1.3Açık Döngü Uçan Kalıp

- Kontrol: Açık döngü

- Operasyon: Malzeme hareket halindeyken kesme

- Maliyet: Düşük

- Kesinlik: Orta (±0,032″ / 0,81 mm)

- Çıktı: Yüksek

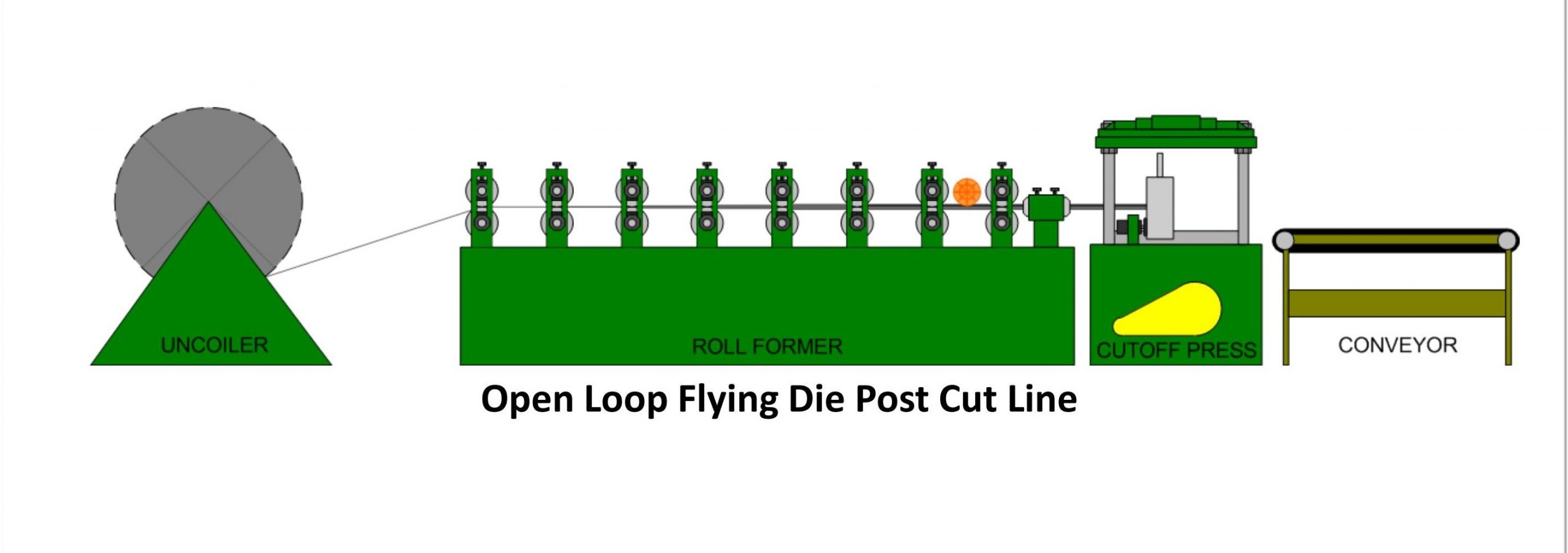

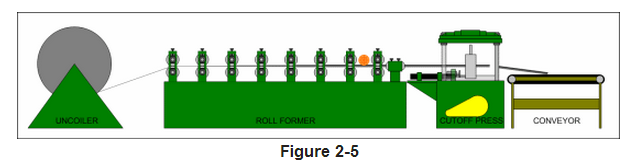

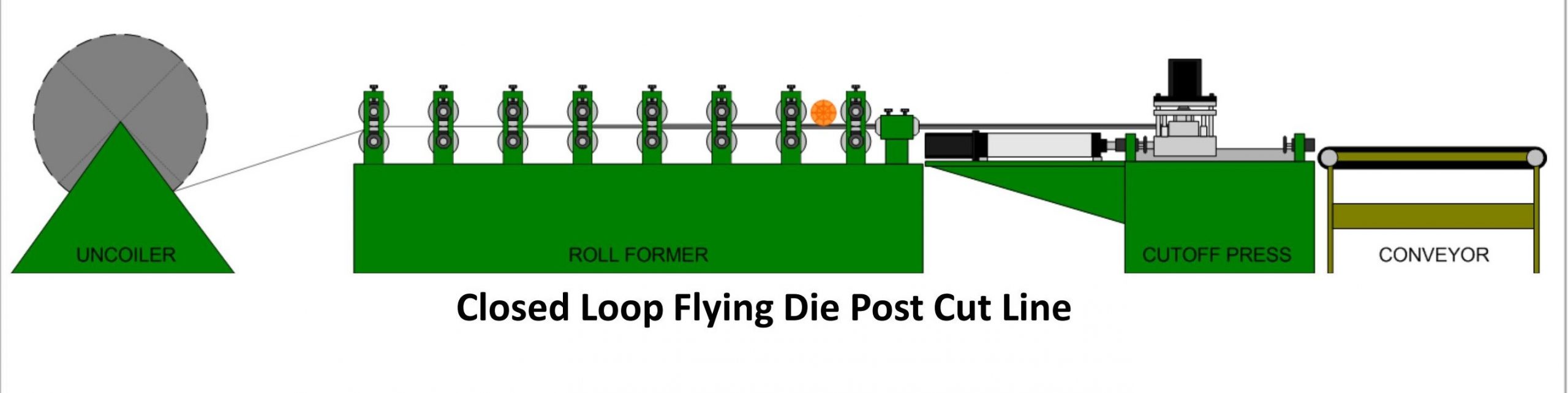

Uçan kalıp sistemi, malzemenin hızına uyum sağlayacak şekilde hareket ederek, malzeme hareket ettikçe kesme işlemini gerçekleştirir.

Ek Notlar:

Kalıp genellikle bir yay veya pnömatik silindir vasıtasıyla geri döner.

Malzeme mukavemetinin kalıp kütlesini desteklemek için yetersiz olduğu durumlarda, takviye silindiri ivmelenmeyi desteklemek ve sürtünme yükünü azaltmak için eklenebilir.

1.4Kapalı Döngü Durdurma

- Kontrol: Kapalı devre servo

- Operasyon: Kesme için malzeme durakları

- Maliyet: Orta ila yüksek

- Kesinlik: Yüksek (±0,003″ / 0,076 mm)

- Çıktı: Ilıman

Bu sistem, servo geribildirimini kullanarak malzeme konumlandırmasını kontrol eder ve kesme veya delme işlemlerinin tekrarlanabilirliğini artırır.

Teknik Notlar:

Genellikle servo tahrikli besleme silindirleri kullanılır.

Eğer besleme fişi bir sorunsa, malzeme kodlayıcı Geri bildirim doğruluğunu artırmak ve hassasiyeti garantilemek için eklenebilir.

1.5Kapalı Döngü Uçan Kalıp

- Kontrol: Kapalı devre servo

- Operasyon: Malzeme hareket halindeyken kesme

- Maliyet: En yüksek

- Kesinlik: Son derece yüksek (±0,015″ / 0,38 mm, ±0,0002″ / 0,005 mm'ye kadar)

- Çıktı: En yüksek (600 fpm'ye kadar / 183 mpm)

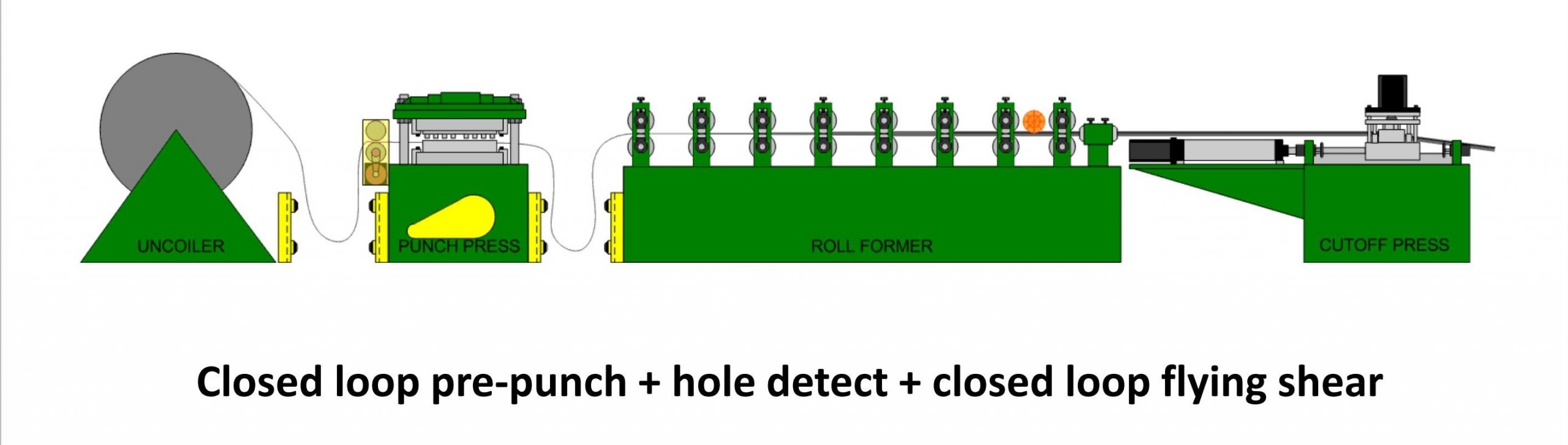

Bu, servo-senkronize uçan kalıp sistemi kullanılarak yüksek hızlı, yüksek hassasiyetli şekillendirme ve kesme yapabilen en gelişmiş konfigürasyondur.

Sistem Tasarımı:

Kalıp bir bilyalı vidalı aktüatör.

Bir kesinlik servo motor Kalıba yivli bağlantı elemanları vasıtasıyla mekanik olarak bağlanarak tam senkronizasyon sağlanır.

Kontrol sistemi, kalıp hareketini gerçek zamanlı olarak malzeme hızına ve pozisyonuna uyacak şekilde sürekli olarak ayarlar.

1.6Özet Karşılaştırma Tablosu

| Tip | Kontrol Sistemi | Kesme Durumu | Doğruluk (inç) | Maliyet | En İyisi İçin |

| Açık Döngü Durdurma | Açık döngü | Durduruldu | Orta (~±0,03) | Düşük | Standart, maliyet duyarlı üretim |

| Açık Döngü Uçuşu | Açık döngü | Sürekli | Orta (±0,03) | Düşük | Orta hızda sürekli çalışma |

| Kapalı Döngü Durdurma | Kapalı devre servo | Durduruldu | Yüksek (±0,003) | Orta-Yüksek | Hassas delme veya kesme |

| Kapalı Döngü Uçuşu | Kapalı devre servo | Sürekli | Çok Yüksek (±0.0002) | En yüksek | Yüksek hızlı, yüksek hassasiyetli çıktı |

2.0Standart Rulo Şekillendirme Hatları

Rulo şekillendirme teknolojisi, verimliliği, hassasiyeti ve yüksek otomasyon seviyesi nedeniyle modern sac metal imalatında ve profil üretiminde temel bir taş haline gelmiştir. Esnek tasarım ve gelişmiş kontrol sistemleriyle donatılmış standart bir rulo şekillendirme hattı, çeşitli endüstri gereksinimlerini karşılayabilir.

2.1Temel Özellikler:

Modern rulo şekillendirme makineleri genellikle aşağıdaki temel avantajları sunar:

- Teknik Güvenilirlik:Minimum duruş süresiyle uzun süreli sürekli çalışma için tasarlanmıştır ve istikrarlı üretim sağlar.

- Yüksek Esneklik: Hızlı ve kolay takım değişimi, farklı şekil ve profil boyutlarına hızlı adaptasyon sağlar.

- Esnek Üretime Destek: Verimli ve atıksız operasyonlar için gelişmiş yazılım ve programlama ile entegre edilmiştir.

- Çok Fonksiyonlu İşleme: Tek bir hatta ön delme, yiv açma, son delme, bükme, rulo şekillendirme ve uçar kesme işlemlerini gerçekleştirebilme kapasitesine sahiptir.

ALEKVLER yüksek performanslı rulo şekillendirme hatlarının tasarımı ve üretiminde uzmanlaşmış olup, kapsamlı endüstri deneyimini ekipman güvenilirliği, emniyeti ve esnekliğine güçlü bir odaklanma ile birleştirir. Tüm sistemler hızlı kalıp değişimini destekler ve çok çeşitli profil boyutlarına uyum sağlar, bu da onları sac metal işlemede çeşitli endüstriyel uygulamalar için ideal hale getirir.

3.0Tam Otomatik Rulo Şekillendirme Hatları

Tam otomatik rulo şekillendirme hatları, yüksek verimli, büyük ölçekli metal profil üretimi için tasarlanmıştır. Bu sistemler şunları entegre eder: rulo açıcılar, otomatik dikiş kaynak makineleri, rulo şekillendirme fabrikaları ve akıllı istifleme üniteleri ile ham bobinden bitmiş yığına kadar uçtan uca eksiksiz bir otomasyon çözümü sunar.

Üretim hattında, seviyelendirme, hizalama, şekillendirme ve kesme için birden fazla rulo şekillendirme kanalı ve modüler yapılandırmalar bulunur. Çevirme ve istifleme sistemleri, sıkıştırma tutucuları, servo kılavuzlu raylar, vakumlu robotik kollar ve akıllı konumlandırma modülleri ile donatılmış olup, verimli, güvenli ve düzenli ürün elleçleme sağlar.

3.1Teknik Avantajlar:

- Tam Süreç Otomasyonu: Otomatik bobin yükleme ve kaynaklama, sürekli besleme, hat içi kesme ve istifleme—manuel müdahale gerektirmez.

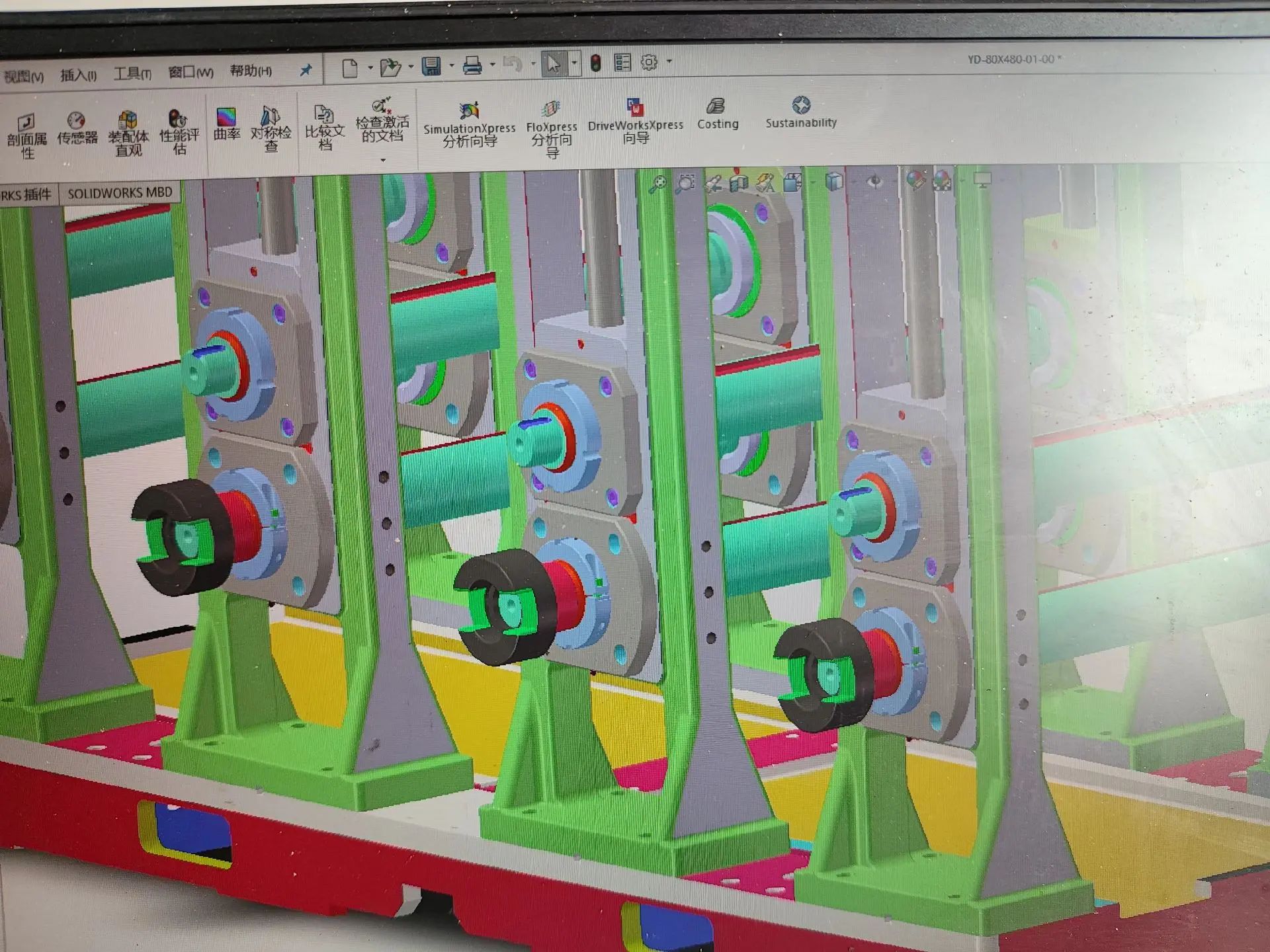

- Çok Aşamalı Hassas Şekillendirme:Karmaşık profil geometrisini yüksek doğrulukla elde etmek için silindir istasyonları kademeli deformasyon segmentleri ile tasarlanmıştır.

- Uyarlanabilir Hizalama Sistemi: Sağ-sol hizalama ve dikey ofset silindirleri, hat boyunca doğru ve istikrarlı bobin takibini sağlar.

- Modüler Servo Kontrollü Platform: Bağımsız servo kontrollü kayar platformlar, hassas robotik taşıma ve istifleme işlemlerine olanak sağlar.

- Yüksek Esneklik ve Ölçeklenebilirlik: Çeşitli malzemeleri, kalınlıkları ve profil kesitlerini destekler; ekipman parametreleri özel üretim ihtiyaçlarına göre yapılandırılabilir.

Bu sistem, seri üretim için idealdir. C kanalları, U kanalları, kablo tepsileri, güneş paneli destekleri, kapı rayları, hafif çelik çerçevelerve daha fazlası, onu modern metal işlemede akıllı otomasyonun önemli bir kolaylaştırıcısı haline getiriyor.

4.0Rulo Şekillendirme Hattına Yatırım Yaparken Dikkat Edilmesi Gereken Temel Faktörler

Rulo şekillendirme hatları sac metal imalatında ve profil üretiminde olmazsa olmaz ekipmanlardır. Sağlam bir yatırım sağlamak için, sermaye maliyetlerini uzun vadeli üretim verimliliğiyle dengelemek için birkaç kritik faktör değerlendirilmelidir.

4.1Makine Maliyeti ve Hizmet Ömrü:

- İlk Yatırım: Standart bir rulo şekillendirme hattı (açıcılar, kesme sistemleri ve kontrol elektroniği dahil) genellikle şu kadardır: $100.000 ila $500.000, büyük ölçüde şekillendirme standlarının sayısına ve boyutuna bağlıdır. Orta ölçekli sistemler genellikle arasında yer alır $150.000 ve $250.000.

- Dayanıklılık: Bu sistemler, pratik bir ömür sınırı olmaksızın uzun ömürlü olacak şekilde tasarlanmıştır. Uygun şekilde bakımı yapıldığında ve yanlış kullanıma maruz kalmadığında, son derece düşük arıza oranları Ve asgari yedek parça maliyeti.

- Tasarım Stabilitesi: Doğruluk, kullanım kolaylığı ve aşınma direncinde sürekli iyileştirmeler yapılırken, temel mekanik mimari aynı kaldı istikrarlı ve güvenilir mesai.

4.2Üretim Verimi ve Değişim Maliyetleri:

- Standart Hız: Çoğu rulo şekillendirme hattı şu şekilde çalışır: Dakikada 100 fit (fpm)veya yaklaşık olarak Dakikada 30 metreÜretim ihtiyaçlarına göre hızı ayarlanabilir.

- Tipik Günlük Çıktı: Yükleme, iş parçacığı oluşturma, temizleme ve diğer kesinti süreleri hesaba katıldığında, günlük ortalama çıktı şuna ulaşır: 25.000 ila 30.000 fit (7.600 ila 9.100 metre)bir 8 saatlik vardiya.

- Değişim Verimliliği:Değişim maliyeti şirket büyüklüğüne, ürün çeşitliliğine ve iş karmaşıklığına göre değişse de, rulo şekillendirme yaygın olarak şu şekilde tanınır: düşük dönüşüm maliyetler Ve yüksek üretim verimliliği Diğer metal şekillendirme proseslerine kıyasla.

- Kontrol Sistemi Optimizasyonu:Modern elektrik ve bilgisayar kontrolleri üretim geçişlerinde esnekliği ve tepkiselliği önemli ölçüde artırır.

4.3Üretim Planlama ve Sistem Entegrasyonu:

Mevcut teknolojiler, rulo şekillendirme hatlarının sorunsuz bir şekilde entegre olmasına olanak tanır ERP (Kurumsal Kaynak Planlaması) veya MRP (Üretim Kaynak Planlaması) Sipariş odaklı, otomatik planlamayı mümkün kılan sistemler.

Tipik entegrasyon şunları içerir:

- Üretim parametrelerinin doğrudan ithalatı(uzunluklar, miktarlar, delik desenleri) sipariş sistemlerinden

- Otomatik kontrol sistemi ayarlamaları manuel müdahaleyi en aza indirmek

- Profil etiketleme veya mürekkep püskürtmeli markalama kolay takip ve tanımlama için

- Gerçek zamanlı üretim verisi geri bildirimi kalite kontrol ve performans izleme için

Bu tür entegrasyonlar şu şekilde eklenebilir: mevcut sistemlerin güçlendirilmesi veya tasarlanmış yeni kurulumlarTesisin gerçek zamanlı veri iletişimini destekleyecek gerekli donanım ve yazılım altyapısına sahip olması koşuluyla.

4.4İşletme, Bakım ve Eğitim:

Donanımın ötesinde, uzun vadeli istikrar ve performans şunlara bağlıdır:

- Planlanmış önleyici bakım hizmet ömrünü uzatmak

- Yedek parça envanter planlaması kesinti süresini en aza indirmek için

- Operatörler için profesyonel eğitimgüvenli ve verimli kullanımın sağlanması

- Standartlaştırılmış üretim yönetimi genel operasyonel etkinliği artırmak

Referanslar

www.amscontrols.com/kb/roll-forming-the-four-basic-machine-types/