- 1.0Bağlantı Elemanlarının Tanımı ve Temel Tipleri

- 2.0Temel Terminolojinin Açıklaması

- 3.0Diş Tipi Seçimi: Kaba ve İnce Dişlerin Uygulama Mantığı

- 4.0Diş Üretim Prosesleri: Haddelenmiş ve Kesilmiş Dişler (Temel Ekipman: Diş Açma Makinesi)

- 5.0Bağlantı Elemanlarının Temel İşlevi ve Uygulama Kısıtlamaları

- 6.0Ön Yük Kontrolü: Aşırı Sıkma ve Yetersiz Sıkmanın Riskleri

- 7.0Bağlantı Elemanı Ön Yükü ve Tork Hesaplaması (Pratik Doğrulama ile)

- 8.0Bağlantı Elemanları Seçimi ve Tanımlama Standartları

- 9.0Bağlantı Elemanı Deliği Tasarımı: Kılavuz Matkap Delikleri ve Boşluk Delikleri

- 10.0Bağlantı Elemanı Bağlantı Tasarımı: Stabilite ve Gücün Artırılması

- 11.0Çözüm

Küresel makine ve ekipman endüstrisinde, bağlantı elemanları, tek tek parçaları birbirine bağlayan temel bileşenlerdir. Tasarımları, seçimleri ve montajları, mekanik sistemlerin güvenilirliğini ve hizmet ömrünü doğrudan etkiler. Sektör verileri, hatalı tasarım, yanlış seçim veya montaj hatalarından kaynaklanan arızaların, mekanik arızaların başlıca nedenleri arasında olduğunu göstermektedir. Genel makine montajından havacılık ve otomotiv bileşenleri gibi yüksek hassasiyetli sistemlere kadar, bağlantı elemanlarının doğru kullanımı hayati önem taşımaktadır.

1.0Bağlantı Elemanlarının Tanımı ve Temel Tipleri

1.1Tanım

Bağlantı elemanı, iki veya daha fazla parçayı birbirine bağlamak için kullanılan standart bir donanım bileşenidir. Manuel veya motorlu aletler (tork anahtarları gibi) veya otomatik ekipmanlar (bağlantı elemanı takma makineleri gibi) aracılığıyla hızlı bir şekilde takılıp çıkarılabilir. Bağlantı elemanlarının temel özellikleri, sökülebilirlik ve bağlantı sağlamlığıdır; bu da onları kaynak veya perçinleme gibi yarı kalıcı birleştirme yöntemlerinden ayırır. Bağlantı elemanları, otomotiv, havacılık ve elektronik gibi sektörlerde yaygın olarak kullanılmaktadır.

1.2Çekirdek Türleri

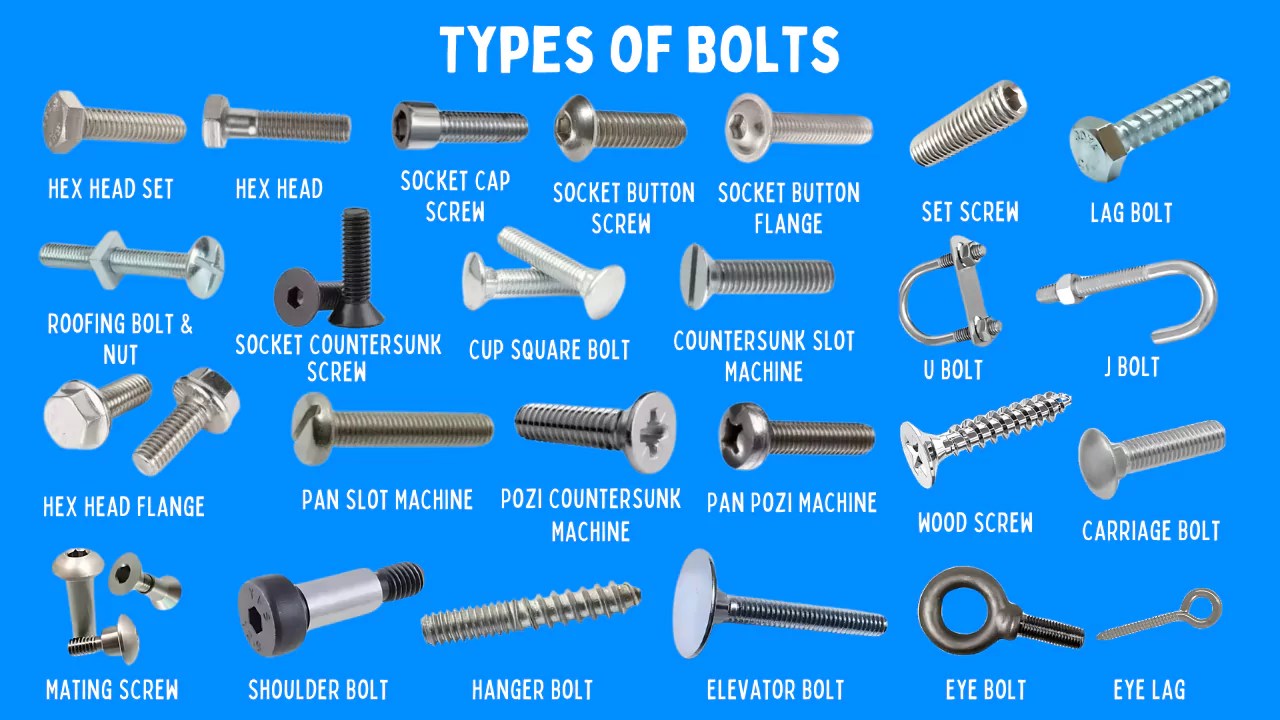

Bağlantı elemanları, diş özelliklerine ve uygulama yöntemlerine göre üç ana türe ayrılır ve genellikle seri üretim verimliliği için otomatik ekipmanlarla (örneğin, pres makineleri) birlikte kullanılır:

| Bağlantı Elemanları Kategorisi | Yaygın Türler | Temel Uygulama Özellikleri | Otomasyon Uyumluluğu |

| Dış dişli (Erkek) | Altıgen başlı cıvatalar, düz başlı vidalar, soket başlı vidalar, yuvarlak başlı vidalar, ayar vidaları | Dış dişler aracılığıyla bağlanır; cıvatalar somunlarla eşleşir; vidalar doğrudan iş parçalarına vidalanır | Presleme makineleri kendiliğinden kilitlenen çeşitleri kurar (diş açmaya gerek yoktur) |

| Dahili dişli (Dişi) | Standart altıgen somunlar (ISO 4032), naylon insertli kilit somunları (ISO 10511) | Cıvatalar/saplamalar ile sökülebilir bağlantılar oluşturun; gevşemeyi önleyin (kilit somunları) | Yerleştirme makineleri hizalama için somunları cıvatalarla eş zamanlı olarak takar |

| Özel Tipler | Saplamalar (ISO 888, çift uçlu dişli) | Bir ucu iş parçalarına vidalanır; diğer ucu somunlarla eşleşir; kalın parçalar/sık sökme işlemleri için idealdir | Presleme makineleri ağır makinelerde saplamaların hassas bir şekilde konumlandırılmasını sağlar |

2.0Temel Terminolojinin Açıklaması

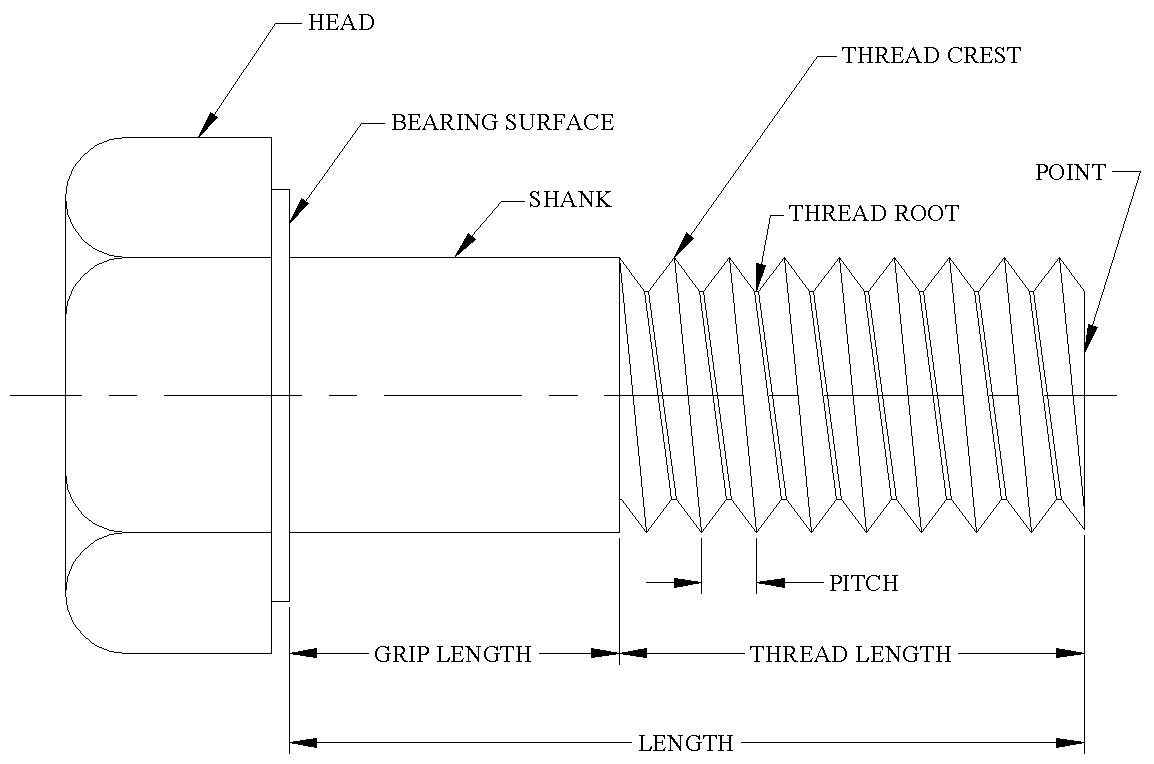

Bağlantı elemanı terminolojisini anlamak, doğru tasarım ve seçim için kritik öneme sahiptir. Aşağıda uluslararası kabul görmüş tanımlar (ISO standartlarına göre) yer almaktadır:

| Terim | Tanım | Örnek/Not |

| Büyük Çap | Bir dişin en büyük çapı; nominal boyut referansı olarak kullanılır. | M10 cıvatanın ana çapı 10 mm'dir (ISO 898-1). |

| Küçük Çap | Bir ipliğin en küçük çapı; kesme ve çekme dayanımını belirler. | Kalın ve ince iplikleri seçerken kritik öneme sahiptir. |

| Saha | Bitişik dişlerdeki karşılık gelen noktalar arasındaki eksenel mesafe. | M10 kaba diş aralığı = 1,5 mm; ince diş aralığı = 1,0 mm (ISO 724). |

| Yol göstermek | Bir dişin bir devirde ilerlediği eksenel mesafe. | Tek başlangıçlı iş parçacıkları: Lead = Pitch; çok başlangıçlı iş parçacıkları: Lead = Pitch × Başlangıç sayısı. |

| İplik Tepesi/Kökü | Tepe = Üst yüzey (referans silindirinden en uzak); Kök = Alt yüzey (gerilim yoğunlaşma bölgesi). | Haddelenmiş dişler, yorulma direncini artırmak için kök eğriliğini optimize eder. |

| İncik | Baş ile diş başlangıcı arasında kalan silindirik kısım; kesme yüklerine göre tasarlanmıştır. | Dişler asla kesme kuvvetine maruz kalmamalıdır; pres makineleri, sapları kesme düzlemlerinde tutar. |

| Ön yükleme | Sıkma sırasında uygulanan çekme kuvveti; eklem stabilitesini sağlar. | Tork kontrolüne sahip yerleştirme makineleri hassas ön yükleme uygular (sadece kilit rondelalarına güvenmez). |

| Kavrama Uzunluğu | Başlık yatağı yüzeyi ile diş başlangıcı arasındaki dişsiz kısım. | Birleştirilen parçaların toplam kalınlığının uyumlu olması gerekir; presleme makinesi testleri uyumu doğrular. |

3.0Diş Tipi Seçimi: Kaba ve İnce Dişlerin Uygulama Mantığı

Bağlantı elemanı dişleri ISO standartlarına uygundur (metrik: ISO 724; emperyal: ANSI/ASME B1.1) ve malzeme mukavemeti eşleşmesine göre seçilir:

| İplik Türü | Uygun Senaryolar (Malzeme Eşleştirmesi) | Temel Avantajlar | Otomasyon Uyumluluğu |

| İnce İplik | İç dişli malzemesi > Dış dişli malzemesi (örneğin, yüksek mukavemetli alaşımlara çelik vidalar) | Daha yüksek statik/yorgunluk dayanımı; hassas ön yük kontrolü; yüksek hassasiyetli uygulamalar (havacılık, hassas aletler) için ideal | Yerleştirme makineleri, çapraz dişlenmeyi önlemek için dönüş hızını hassas bir şekilde ayarlar. |

| Kaba İplik | İç dişli malzemesi < Dış dişli malzemesi (örneğin, çelik cıvatalar alüminyum/dökme demire) | Daha büyük küçük çap (çekme kaynaklı arıza riskini azaltır); daha hızlı montaj; genel makineler için uygundur | Presleme makineleri kendiliğinden kilitlenen somunları hızla takar (diş açmaya gerek yoktur). |

3.1Yaygın Yanlış Anlamalar

- Efsane:Kaba iplikler her zaman daha dayanıklıdır.

- Hakikat: Mukavemet malzeme eşleşmesine bağlıdır:

- Zayıf malzemelerdeki (örneğin alüminyum) ince dişler diş sıyrılmasına neden olur.

- Dayanıklı malzemelerdeki (örneğin çelik) kaba dişler mukavemeti azaltır ve ön yükleme doğruluğunu azaltır.

- Örnek: Otomotiv motor aksamları (dökme demir bloklar + alüminyum kafalar) mukavemet ve verimliliği dengelemek için otomatik yerleştirme sistemleri tarafından sıkılan kalın dişli cıvatalar kullanır.

4.0Diş Üretim Prosesleri: Haddelenmiş ve Kesilmiş Dişler (Temel Ekipman: Diş Açma Makinesi)

Diş işleme, bağlantı elemanı performansını doğrudan etkiler. Dünya çapında yüksek kaliteli bağlantı elemanları kullanılmaktadır. haddelenmiş iplikler (ISO 898-6) geleneksel kesim iplikler üzerinde, iplik haddeleme makinesi çekirdek ekipman olarak:

| Süreç Yönü | Kesilmiş İplikler | Haddelenmiş İplikler (İplik Haddeleme Makinesi ile) |

| Oluşum İlkesi | Malzeme kaldırma (torna tezgahları, kılavuzlar, kalıplar) | Plastik deformasyon (haddeleme kalıplarından kaynaklanan radyal basınç; hiçbir malzeme çıkarılmamış) |

| Tahıl Akışı | Kesintiye uğradı (yapıyı zayıflatır) | Sürekli (iplik konturunu takip eder; yoğunluğu artırır) |

| Yüzey Pürüzlülüğü | Ra ≥ 6,3 μm (pürüzlü; aşınmaya eğilimli) | Ra ≤ 1,6 μm (pürüzsüz; sürtünmeyi azaltır) |

| Yorgunluk Gücü | Daha düşük (köklerdeki stres konsantrasyonu) | 50–75% daha yüksek; HRC 36–40 bağlantı elemanları için 5–10 kat daha uzun ömür (ISO 898-1 testleri) |

| Üretim Verimliliği | Yavaş (20–50 parça/dakika; torna tezgahları) | Hızlı (100–500 parça/dakika; yüksek hızlı haddeleme makineleri) |

| Maliyet | Daha yüksek (kesme sıvısı kullanımı; kısa takım ömrü) | 20–40% alt (kuru işleme; uzun kalıp ömrü: on binlerce parça) |

| Montaj Uyumluluğu | Düşük boyutsal tutarlılık (yerleştirme makinesinin sıkışmasına ve çip çiziklerine neden olur) | ISO 4H/5g tolerans; ≤0,1 mm konsantriklik (somunun sıkı kavramasını ve tutarlı ön yüklemeyi sağlar). |

5.0Bağlantı Elemanlarının Temel İşlevi ve Uygulama Kısıtlamaları

5.1Taban Çekirdek Fonksiyonu: Kelepçe Bağlantısı

Bağlantı elemanları, bileşenleri ön yük yoluyla sıkıştırmak için vardır (konumlandırma, yük taşıma veya iletim için değil):

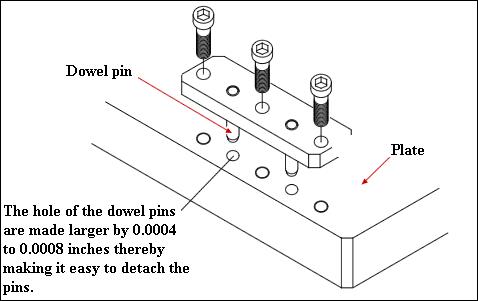

| Fonksiyon Türü | Doğru Uygulama | Kötüye Kullanım Riski (Bağlantı Elemanları Kullanımı) |

| Konumlandırma | Dübel pimleri (ISO 2338), konumlandırıcı omuzlar veya referans yüzeyleri kullanın. | Diş boşluğu, bileşenin hizasızlığına, titreşime ve aşınmaya neden olur. |

| Yük Taşıyıcı/İletim | Miller/pivotlar/akslar için özel pimler (ISO 8734) veya yataklar kullanın. | Bağlantı elemanlarının bükülmesi/darbeye maruz kalması (örneğin, konveyör makaralarının milleri çabuk kırıldığı için cıvataların kırılması). |

| Örnek | Otomotiv şanzımanı: Dübel pimleri muhafazayı yerleştirir; yerleştirme makineleri cıvataları sıkar. | Konveyör silindirleri: Özel akslar + cıvatalar (presleme makineleriyle monte edilir) kelepçe uç kapakları. |

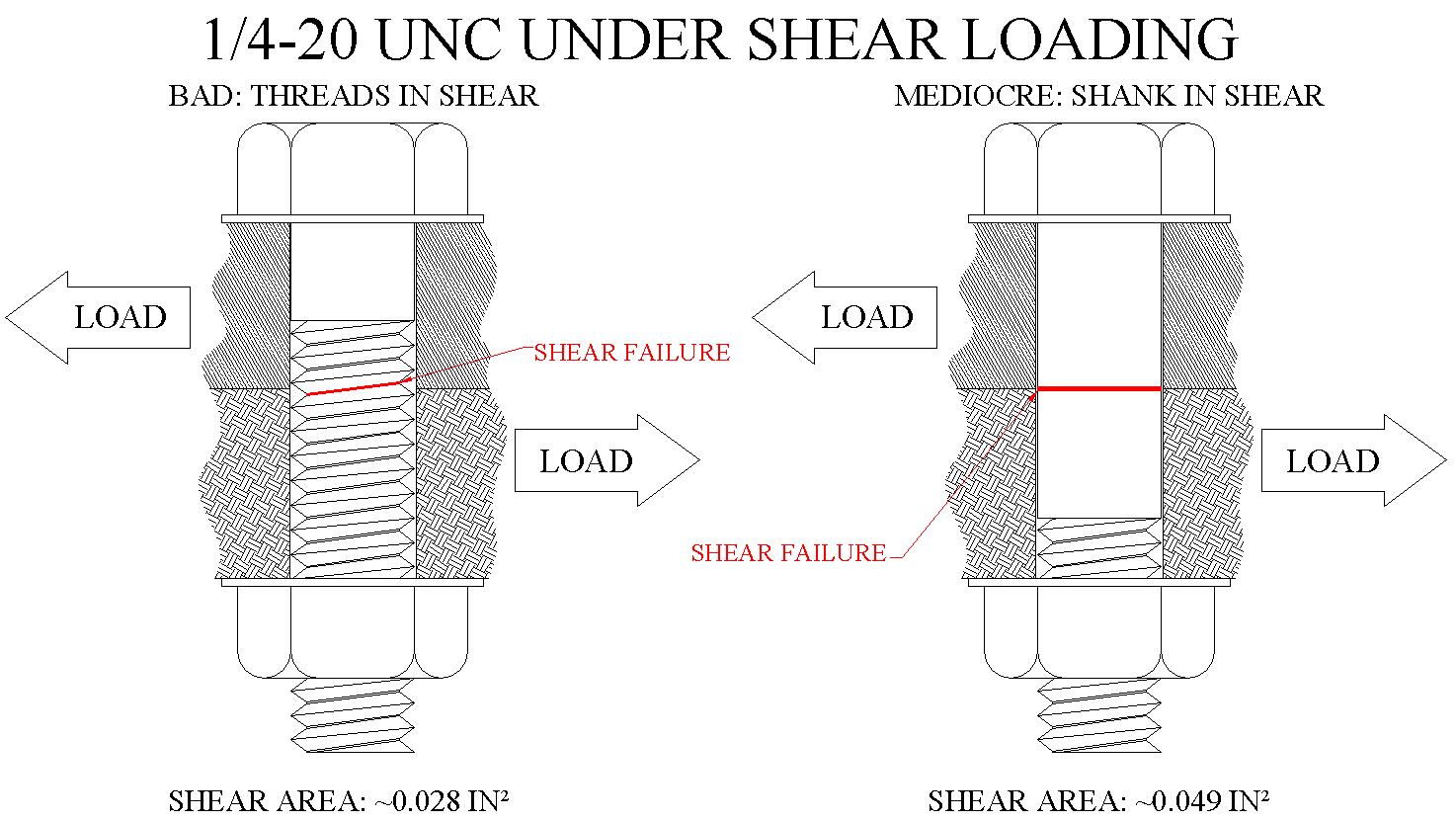

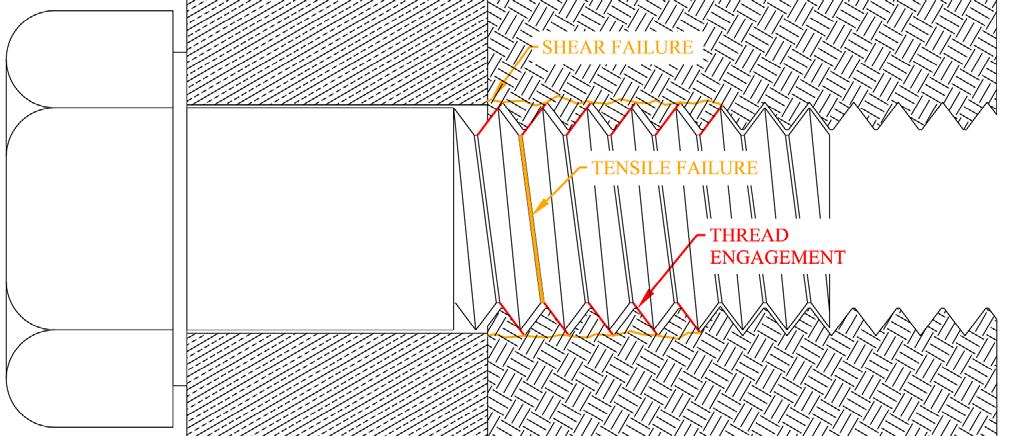

5.2Kritik Uygulama Kısıtlaması: Dişlerde Kesme Yükü Yok

Dişler, bağlantı elemanlarının en zayıf parçasıdır; asla kesme işlemine maruz bırakmayın. Temel nedenler:

- Diş çapı < şaft çapı (sap kesme dayanımının sadece 60–80%'si).

- Sınırlı diş-delik temas alanı (stabiliteyi azaltır; gevşemeye neden olur).

- Gevşeyen dişler delik duvarlarını aşındırır (boşluğu genişletir; arızayı hızlandırır).

Doğru Uygulama:

- Kesme yüklerini taşımak için dübel pimleri kullanın.

- Sapı (dişsiz kısım) kesme düzlemine (örneğin, çift kesme bağlantıları) yerleştirin.

- Sac metal uygulamaları: Presleme cıvataları dişleri kesme bölgelerinin dışında tutar; yerleştirme makineleri, optimum şaft yerleşimi için sıkma derinliğini kontrol eder.

6.0Ön Yük Kontrolü: Aşırı Sıkma ve Yetersiz Sıkmanın Riskleri

Ön yükleme eklem stabilitesi için kritik öneme sahiptir. Aşırı sıkma (verim sınırı dahilinde) yetersiz sıkmaktan daha güvenlidir (ISO 6892-1 gerilim-şekil değiştirme davranışına göre):

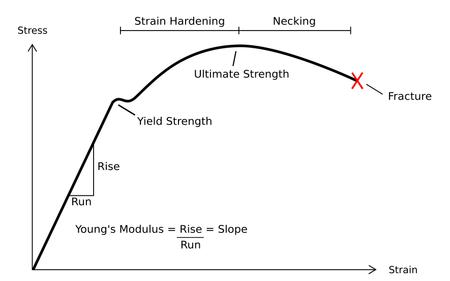

6.1Gerilim-Gerinim Eğrisinden Temel Bilgiler

Bağlantı elemanları malzemeleri (örneğin alaşımlı çelik, ISO 898-1) üç aşamadan oluşur:

- Elastik Aşama: Malzeme orijinal şekline geri döner; yetersiz ön yükleme, döngüsel yükler altında (örneğin, motor titreşimleri) yorulma arızasına neden olur.

- Verim Aşaması: Kalıcı deformasyon başlar; akma dayanımını aşmaktan kaçınınız.

- Gerinim-Sertleştirme Aşaması: Verime yakın (ama üstünde değil) ön yükleme stabiliteyi artırır ve dış yüklere karşı direnç gösterir.

6.2Yaygın Yanlış Anlamalar

- Efsane: Ön yükleme yerine kilit rondelaları, anaerobik yapıştırıcılar veya emniyet telleri kullanılır.

- Hakikat: Bunlar sadece gevşemeyi geciktirir (engellemez). Uygun ön yükleme, stabilitenin tek garantisidir.

- Otomasyon Çözümü: Yerleştirme makineleri Tork sensörleri ile ön yük gerçek zamanlı olarak izlenir; manuel montajda ISO 6789 tork anahtarları kullanılır (hissedilerek sıkma yapılmaz).

7.0Bağlantı Elemanı Ön Yükü ve Tork Hesaplaması (Pratik Doğrulama ile)

Ön yük, tork üzerinden kontrol edilir. Aşağıda, dünya çapında kabul görmüş basitleştirilmiş bir yöntem (±20% doğruluk, ISO türevi) yer almaktadır:

7.1Temel Formüller

- Ön Yükleme İçin Çekme Gerilimi: Kalıcı deformasyondan kaçının; akma dayanımı 90% kullanın:\(\sigma_t \yaklaşık 0,9 \times \sigma_y\)(Örnek: ISO 898-1 Sınıf 8.8 cıvata → \(\sigma_y = 640\) MPa)

- Ön Yük Hesaplaması:\(F_i = \sigma_t \times A_t\)(\(A_t\) = diş çekme gerilimi alanı; örneğin, M10 dişleri → \(A_t = 58,0\) mm², ISO 6560)

- Tork Hesaplaması:\(T \yaklaşık 0,2 \kez F_i \kez d\)(d = nominal çap; 0,2 = katsayı \(\mu = 0,15\); ISO 16047'ye göre yağlama/kaplamalar için ayarlayın.)

7.2Örnek Hesaplama (M10 × 1,5, 8,8 Sınıf Cıvata)

- ISO 898-1'den:\(\sigma_y = 640\) MPa

- Çekme gerilimi:\(\sigma_t = 0,9 \times 640 = 576\) MPa

- Çekme gerilimi alanı:\(A_t = 58,0\) mm²

- Ön yük:\(F_i = 576 \times 58.0 = 33.408\) N ≈ 33,4 kN

- Tork:\(T = 0,2 \kez 33.408 \kez 10 = 66.816\) N·mm ≈ 66,8 N·m

7.3Deneysel Doğrulama (ISO 16047 Yorulma Testi)

3/8 inçlik bir cıvata için (180.000 psi çekme dayanımı, ANSI/ASME B18.2.1):

| Ön Yükleme Seviyesi (Çekme Dayanımı %) | Tork | 12.000 lbf'nin Altındaki Yük Döngüleri Alternatif Yük |

| 40% | ≈25 lbf·ft | ~4,900 |

| 60% | ≈37 lbf·ft | ~6.000.000 (1.000× artış) |

- Endüstri Uygulaması: Boeing'in bağlantı elemanı kılavuzları, tork geri bildirimi yoluyla elde edilen 70–80% akma ön yükünü gerektirir yerleştirme makineleri.

7.4Tork Doğrulama Yöntemleri

- Manuel Montaj: ISO 6789 uyumlu tork anahtarları kullanın.

- Otomatik Montaj:

- Yerleştirme makineleri lazer uzatma sensörlerini entegre edin (ön yükleme doğruluğu ±5%).

- Presleme makineleri, kendiliğinden kilitlenen bağlantı elemanları için basınç geri bildirimini kullanır (ön yüklemeyi dolaylı olarak doğrular).

8.0Bağlantı Elemanları Seçimi ve Tanımlama Standartları

8.1Seçim İlkesi: Yalnızca Standart, Hazır (OTS) Bağlantı Elemanlarını Kullanın

Küresel Standartlar: OTS bağlantı elemanları ISO, ANSI veya DIN'e uygundur (özel bağlantı elemanlarından kaçının: 12-24 haftalık üretim süresi, yüksek maliyet).

Aşırı Koşullar: Özel bağlantı elemanları (örneğin, Inconel alaşımları) yalnızca yüksek sıcaklık/korozyon ortamları için.

Otomasyon Uyumluluk Kontrolleri:

- Kendiliğinden kilitlenen bağlantı elemanları, presle takılan makine kafası tiplerine (örneğin, ISO 14587 somunlar) uygundur.

- Cıvata başları yerleştirme makinesinin tutma mekanizmalarına uyar.

- İş parçacığı parametreleri şu aralıkta yer alır: iplik haddeleme makinesi yetenekleri.

8.2Kimlik Kuralları (Küresel Formatlar)

| İş Parçacığı Sistemi | Çap Aralığı | Biçim | Örnek |

| İmparatorluk (ANSI/ASME B18.2.1) | ≥ 1/4 inç | Nominal Boyut – İnç Başına Diş Sayısı – Sınıf | 3/8-16-Derece 5 (3/8″ çap, 16 TPI) |

| < 1/4 inç | Sayı – İnç Başına İplik Sayısı – Sınıf | 10-32-Sınıf 8 (No.10 vida, 32 TPI) | |

| Metrik (ISO 898-1) | Tüm boyutlar | Güç Sınıfı – Çap × Pitch | 8.8-M10×1.5 (Sınıf 8.8, 10 mm, 1,5 mm aralık) |

| (Kaba dişli varsayılan) | Güç Sınıfı – Çap | 10.9-M12 (1,75 mm aralık, ISO 724) |

9.0Bağlantı Elemanı Deliği Tasarımı: Kılavuz Matkap Delikleri ve Boşluk Delikleri

Delik doğruluğu, bağlantı mukavemetini doğrudan etkiler. Tasarım, ISO standartlarına uygundur ve otomatik ekipmanlarla (yerleştirme/bastırma makineleri) uyumludur:

9.1Kılavuz Matkap Delikleri (İç Dişler İçin)

Amaç: Diş açma için önceden delinmiş delikler (ISO 239).

Kritik Boyutlandırma:

| Sorun | Sonuçlar |

| Delik çok küçük | Aşırı musluk yükü → musluk kırılması |

| Delik çok büyük | Eksik diş profili → 10% diş yüksekliği azalması başına 15% mukavemet kaybı |

Tasarım Notları:

- Malzemenin sertliğine göre boyutu ayarlayın (örneğin, alüminyum için +0,1–0,2 mm, çelik için).

- Referans ISO 239 kılavuz matkap masaları.

- CNC ile işlenmiş delikler doğrudan yerleştirme makineleriyle çalışır (ikincil hizalama gerekmez).

9.2Boşluk Delikleri (Geçişli Cıvatalar İçin)

Amaç: Cıvata sapının geçişine izin verin (ISO 273-1).

| Uygun Tip | Tolerans Örneği (M10 Cıvata) | Uygun Senaryolar | Otomasyon Uyumluluğu |

| Yakın Uyum | 10,5 mm çap (H12) | Yüksek hassasiyetli delik konumlandırma (CNC işleme) | Yerleştirme makineleri koaksiyel hizalamayı sağlar. |

| Ücretsiz Uyum | 11 mm çap (H13) | Hızlı/manuel montaj (matkap presleri; hafif sapmalara izin verilir) | Presleme makineleri montaj süresini kısaltır. |

Tasarım Kuralları:

- ISO 273-1'e kesinlikle uyun (örneğin, 9,5 mm'deki M10 deliği cıvata geçişini engeller).

- Delik dikliği ≤0,1 mm/m (ön yükleme transfer sorunlarını önler).

10.0Bağlantı Elemanı Bağlantı Tasarımı: Stabilite ve Gücün Artırılması

Ortak tasarım, yük kapasitesini en üst düzeye çıkarır (ISO 16047, ISO 26262) ve otomatik ekipmana uyum sağlar:

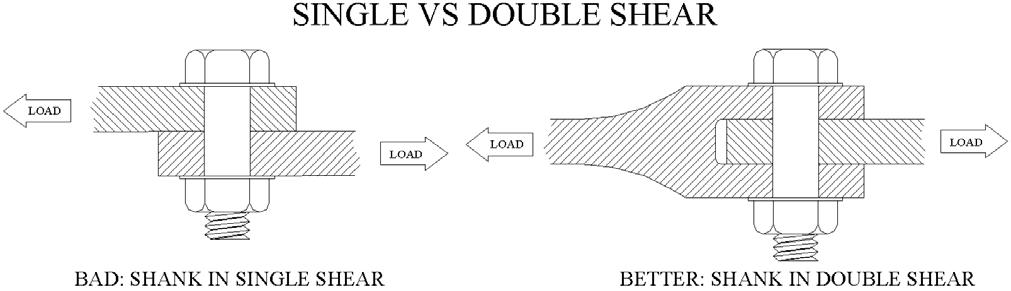

10.1Çift Kesmeli Derzleri Tercih Edin

| Kesme Tipi | Tanım | Yük Kapasitesi | Uygulama Örneği |

| Tek Makas | Bir kesme düzlemi (örneğin, 2 plakadan geçen cıvata) | Daha düşük | Hafif hizmet braketleri |

| Çift Makas | İki kesme düzlemi (örneğin, 3 plakadan geçen cıvata) | 2 kat daha yüksek | Yüksek kesme uygulamaları (motor bağlantıları, şanzıman tertibatları) |

Otomasyon İş Akışı:

- CNC toplu delme çift kesme delikleri.

- Presleme makineleri, bağlantı elemanlarını orta plakaya yerleştirir.

- Yerleştirme makineleri Son montaj için cıvataları sıkın.

- Endüstri Örneği: Rüzgar türbini kanat eklemleri, çift kesme tasarımlarını kullanır iplik haddeleme makineleri Eşit gerilim dağılımı için yüksek hassasiyetli dişler sağlamak.

10.2Kenar Mesafesi Gereksinimleri

Kural: Cıvata deliği merkezinden iş parçası kenarına kadar olan mesafe ≥ 1× ana diş çapı (ISO 14587).

Örnek: M10 cıvata → ≥10 mm kenar mesafesi.

Kötü Boyutlandırmanın Sonuçları:

| Kenar Mesafesi | Sorun |

| Çok Küçük | Yetersiz malzeme → kenar yırtılması (alüminyumda daha kötü). |

| Çok Büyük | Gereksiz parça ağırlığı/boyutu (hafif tasarımla çakışır, örneğin otomotiv gövdeleri). |

Sac Metal için Tasarım Notu:Baskılı makine kafaları için ≥3 mm boşluk ekleyin (montaj sırasında kenar müdahalesini önler). Kenar mesafesi tutarlılığını, diş açma makinesinde üretilen bağlantı elemanı uzunluklarıyla hizalayın (aşırı çıkıntıyı veya yetersiz bağlantıyı önler).

11.0Çözüm

Küresel üretimde, bağlantı elemanları bileşenler ve sistem güvenilirliği arasındaki kritik bağlantıdır. Tasarım ve uygulamaları ISO standartlarına uygun olmalı ve diş açma makinesi işlemlerinden yerleştirme/baskı makinesi entegrasyonuna kadar otomasyon uyumluluğuna öncelik vermelidir. Diş seçiminden bağlantı tasarımına kadar her adım, arıza risklerini en aza indirmek ve küresel pazar rekabet gücünü artırmak için mühendislik prensiplerine ve kanıtlanmış endüstriyel uygulamalara dayanmaktadır.