1.0Bıçak Malzemesi Seçimi

1.1Karbon Çelik Bıçaklar

Karbon çelik bıçaklar temel ve uygun fiyatlıdır, alüminyum, bakır, pirinç, bronz ve diğer demir dışı metaller gibi daha yumuşak metalleri kesmek için idealdir. Ara sıra şerit testere kullanılan atölyeler için uygundur.

1.2Bi-Metal Bıçaklar

Bimetal bıçaklar, çok yönlü kesme görevleri için endüstri standardıdır. Esnek alaşımlı çelik arka kısma kaynaklanmış yüksek hızlı çelik (HSS) kesme kenarına sahip olan bu bıçaklar, sertliği esneklikle birleştirir. Dayanıklıdırlar ve paslanmaz çelik de dahil olmak üzere çok çeşitli malzemeleri kesmek için uygundurlar.

1.3Karbür Uçlu Bıçaklar

Karbür uçlu bıçaklar, sertleştirilmiş çelikler ve egzotik alaşımlar dahil olmak üzere sert veya aşındırıcı malzemeleri kesmek için en iyisidir. Esnek bir çelik bant üzerine lehimlenen tungsten karbür dişler, özellikle yüksek hacimli üretim için olağanüstü dayanıklılık sağlar.

2.0Diş Aralığı (TPI) ve Önemi

2.1TPI Neden Önemlidir?

TPI (inç başına diş) kesme hızını, yüzey kalitesini ve titreşimi etkiler. Daha yüksek TPI daha ince bir kesim ancak daha yavaş bir ilerleme hızı sağlar. Daha düşük TPI daha hızlı kesmeye izin verir ancak daha pürüzlü bir yüzeyle sonuçlanır.

2.2TPI ve Malzeme Kalınlığı

TPI, malzeme kalınlığıyla ters orantılıdır. İnce malzemeler titreşimi ve diş kırılmasını azaltmak için yüksek bir TPI gerektirir. Kalın malzemeler agresif kesme ve etkili talaş kaldırma için daha düşük bir TPI'ye ihtiyaç duyar.

2.3Önerilen TPI Tablosu (Katı Malzemeler)

| Malzeme Kalınlığı | Önerilen TPI |

| < 3 mm | 24 – 32 TPI |

| 3 – 6 mm | 18 – 24 TPI |

| 6 – 12 mm | 14 – 18 TPI |

| 12 – 25 mm | 10 – 14 TPI |

| > 25 mm | 6 – 10 TPI |

2.4Borular ve Profiller için TPI

Borular ve profiller için hem duvar kalınlığı hem de maksimum çap kritiktir. İnce duvarlı borular ve profiller için duvar kalınlığına öncelik verin. Daha kalın malzemeler için çap daha etkili hale gelir.

Yaklaşık TPI Profiller (100 mm'ye kadar Duvar Kalınlığı)

| Duvar Kalınlığı (mm) | Ø25 mm | Ø50 mm | Ø100 mm | Ø200 mm | Ø500 mm |

| 2 | 14 | 14 | 10-14 | 10-14 | 8-12 |

| 5 | 14 | 10-14 | 6-10 | 5-8 | 4-6 |

| 10 | 6-10 | 6-10 | 5-8 | 4-6 | 3-4 |

| 20 | 4-6 | 4-6 | 3-4 | 3-4 | 2-3 |

| 50 | 2-3 | 2-3 | 2-3 | 2-3 | 1.4-2 |

| 100 | 1.4-2 | 1.4-2 | 1-1.3 | 1-1.3 | 0.75-1.25 |

Küçük çaplarda, önerilen TPI, ince duvarlı kenarı keserken titreşimi ve diş hasarını önlemek için katı malzemelere benzer. Daha büyük profiller için, malzeme mukavemeti bu sorunu azaltır ve daha pürüzsüz kesimler için daha az dişe izin verir.

2.5Bıçak Malzemesine Göre Önerilen TPI

Aşağıda, malzeme türü ve kalınlığına göre karbon çeliği, alaşımlı çelik ve yüksek hızlı çelik bıçaklar için önerilen TPI değerleri verilmiştir. Bu değerler, doğru bıçağı seçmek için hızlı bir kılavuz görevi görür.

2.6Karbon Çelik Bıçaklar

| Başvuru | Metal Kalınlığı | Bıçak TPI |

| Alüminyum, pirinç, bakır, yumuşak bronz, magnezyum, ahşap, yumuşak çelik, daha sert çelikler için (yavaş hız) | 1/2″ ila 3-3/8″ | 6 |

| Yukarıdakiyle aynı | 3/8″ ila 1″ | 8 |

| Alüminyum, açılı demir, dökme demir, bronz, pirinç, bakır, galvanizli boru, yumuşak çelik, daha sert çelikler (yavaş hız) için | 3/16″ ila 3/4″ | 10 |

| Yukarıdakiyle aynı, artı elektrik kabloları | 5/32″ ila 1/2″ | 14 |

| İnce duvarlı borular ve ince kesitler için | 1/8″ ila 1/4″ | 18 |

| Ekstra ince malzemeler için | 3/32″ ila 1/8″ | 18 |

2.7Alaşımlı Çelik Bıçaklar

| Başvuru | Metal Kalınlığı | Bıçak TPI |

| Alüminyum, dökme demir, bronz, pirinç, bakır, galvanizli boru, yumuşak çelik, daha sert çelikler (krom, tungsten) için | 3/16″ ila 1″ | 10 |

| Yukarıdakiyle aynı, elektrik kabloları dahil | 5/32″ ila 3/4″ | 14 |

| İnce duvarlı borular ve yumuşak malzemeler için | 1/8″ ila 1/2″ | 18 |

| Ekstra ince malzemeler için | 3/32″ ila 1/8″ | 24 |

2.8Yüksek Hızlı Çelik (HSS) Bıçaklar

| Başvuru | Metal Kalınlığı | Bıçak TPI |

| Alüminyum, açılı demir, bronz, pirinç, bakır, galvanizli boru, yumuşak çelik, daha sert çelikler (paslanmaz, krom, tungsten) için | 7/32″ ila 7/8″ | 10 |

| Yukarıdakiyle aynı | 3/16″ ila 5/8″ | 14 |

| Daha ince kesitler için | 5/32″ ila 3/8″ | 18 |

Uç: Paslanmaz ve tungsten çelikler gibi kesilmesi zor malzemeler için, uygun yağlama ile daha düşük hızlarda HSS bıçakların kullanılması önerilir.

3.0Diş Yapılandırması

3.1Normal Dişli Bıçaklar

- Düz yüzlü dişler

- Derin oluklar ile eşit aralıklar

- 0° eğim açısı

- Genel amaçlı kesme ve ince sacların kontur kesimi için uygundur.

3.2Kanca Dişli Bıçaklar

- Büyük, geniş aralıklı dişler

- Derin yemek boruları

- Pozitif 10° eğim açısı

- Kalın veya sert metallerde hızlı, kaba kesimler için idealdir.

3.3Atlama Dişli Bıçaklar

- Sığ oyuklara sahip geniş aralıklı dişler

- 90° diş formu ile 0° eğim açısı

- Demir dışı metaller ve yumuşak malzemeler için uygundur, tıkanıklığı azaltır.

4.0Diş Seti Desenleri

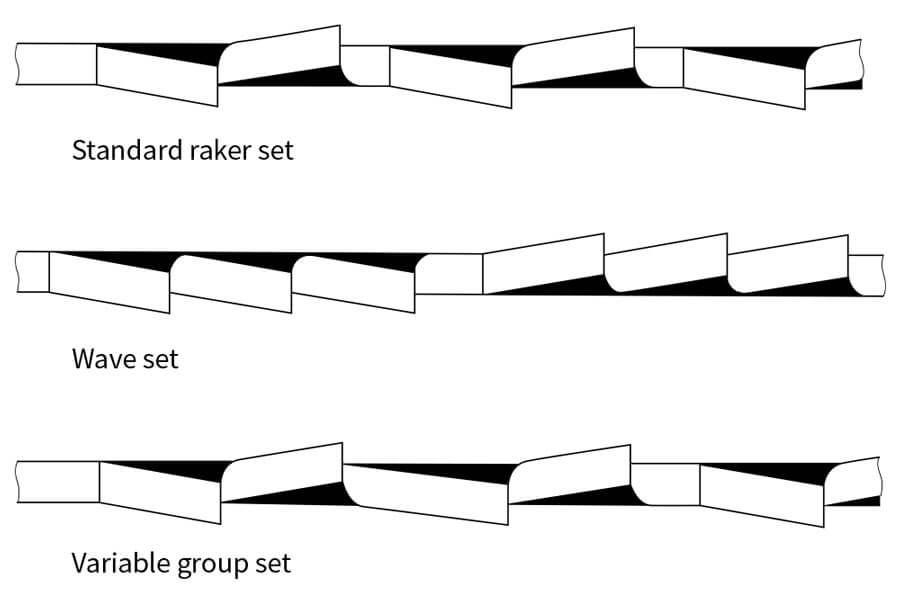

4.1Standart Diş Seti

- Sol ve sağ ofsetlerin dönüşümlü olarak yapılması

- Orta kesme genişliğine sahip genel amaçlı kesimler için.

4.2 Değişken (Dalgalı) Küme

- Sol ve sağ ofsetlerde kademeli değişiklikler

- Titreşimi azaltır, ince malzemeler ve içi boş bölümler için idealdir.

4.3Düz (Raker) Set

- Minimum veya hiç ofset yok

- İnce, dar kerfler üretir ancak bağlanma riskini artırır.

5.0Ek Hususlar

5.1 Kerf Genişliği ve Kesme Gerilimi

Karbür uçlu bıçaklar daha geniş bir kerf oluşturarak iş parçasındaki stresi artırır ve muhtemelen ince malzemeleri deforme eder. Bimetal ve karbon çelik bıçaklar daha dar kerfler üretir, ince veya hassas malzemeler için daha iyidir.

Bu özellikle önemlidir manuel şerit testere makineleriOperatör besleme hızının değişebileceği ve bıçak aşınma riskinin artabileceği yerlerde.

5.2Titreşim Kontrolü

Titreşimi ve aşınmayı en aza indirmek için malzeme kalınlığından daha geniş diş boşluklarından kaçının. Kesme sırasında birden fazla dişin birbirine geçtiğinden emin olun.

5.3Soğutma ve Yağlama

Bimetal ve karbür uçlu bıçaklar aşırı ısınmaya karşı hassastır. Bıçak ömrünü uzatmak ve kesme verimliliğini artırmak için uygun soğutma uygulayın.

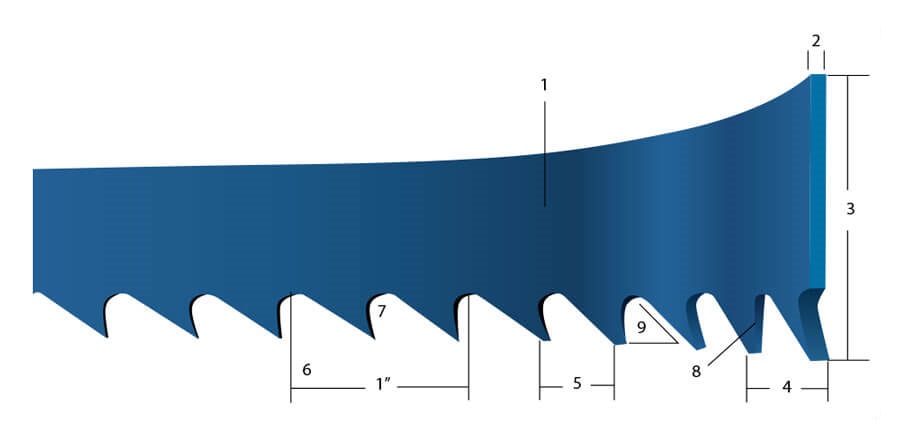

6.0Bant Testere Bıçağı Terminolojisi

- Geri: Bıçağın kesmeyen kenarı

- Genişlik/Yükseklik: Diş ucundan arkaya kadar olan mesafe

- Ayarlamak: Dişlerin bıçak merkez hattından kaç derece uzakta olduğu

- Diş Aralığı: Diş uçları arasındaki mesafe (TPI'yi hesaplamak için kullanılır)

- Yemek borusu: Talaş kaldırma için dişler arasındaki kavisli alan

- Diş Yüzü: Dişin ön yüzeyi

- Eğim Açısı: Diş yüzünün bıçak yönüne dik bir çizgiye göre açısı

7.0Özet

En iyi performansı elde etmek için, şerit testere bıçağınızı aşağıdakilere göre seçin:

- Malzeme türü (katı, tüp veya profil)

- İstenilen yüzey kalitesi

- Kesim hızı ve verimliliği

- Bıçak malzemesi ve diş konfigürasyonu

- Malzeme kalınlığı ve şekli dikkate alınarak doğru TPI

Kesme uygulamalarınıza en uygun bıçağı seçmek için daima bıçak üreticisinin tavsiyelerine veya kataloglarına başvurun.

Referans: https://rongfu.com/news/comparing-carbon-steel-bimetal-carbide-tipped-metal-cutting-bandsaw-blades/

https://www.nortonabrasives.com/en-gb/resources/expertise/ultimate-saw-blade-teeth-guide